矿井通风是主要利用机械通风的方法持续向矿井输送新鲜空气,供人员呼吸,稀释并排出有害气体和浮尘,改善矿井气候条件及救灾时控制风流的作业,有利于保障矿井安全生产,是灾害防治的基础[1]。它与采矿、掘进、机电、运输并称煤矿五大系统。近年来,随着煤矿开采、掘进、机电、运输系统由机械化、自动化向智能化转型发展,煤矿建设智能矿井趋势愈加明显。但矿井通风仍然处于人工或半人工阶段,难以满足矿井智能化建设的需求[2]。当前矿井通风灾害异常预警、应急决策与通风调控智能化能力明显不足,灾变期间预警、应急不及时,灾害将难以及时有效控制。煤炭工业智能化矿井设计标准(GB/T 51272—2018)提出监控全矿通风网络的运行状态参数,实现矿井通风网络和主要通风机工况模拟解算、各类风门自动控制和远程控制、主要通风机自动无级调节、一键式操作且无人值守等功能规定。

多年来,科技工作者对煤矿智能通风系统建设开展了广泛的研究。针对我国传统局部通风机缺乏智能调节的实际情况,湘潭平安电气公司等研制出有高风压、长距离、大风量、风量自动调节的局部智能通风系统,满足高产高效矿井防灾、减灾的需求[3]。 顼利芳分析了井下智能通风系统自动控制功能,总结了矿井通风系统设置要点与传感器装置布置要点[4]。栾王鹏以马兰矿18506工作面为研究对象,介绍了矿井智能通风与实时监测控制系统[5]。王凯等针对主要进风巷火灾建立了远程应急救援系统,实现了矿井火灾风烟流的远程调控[6-7],提出了集约化矿井风网关键分支风阻、风机频率调节及两者联合调节的智能通风调控方法,并在管网模型实验系统进行了验证[8-9]。魏连江等基于典型矿井通风网络实际参数,研究通风网络特征参数的相关性,为矿井通风网络角联分支数与网络结构熵快速估算、结构复杂度评价提供了新的方法[10]。刘剑等研究了基于风量特征的矿井通风系统阻变型单故障源诊断问题,为矿井通风故障诊断提供了理论基础[11]。矿井通风网络实时解算是矿井智能通风的基础,Handy Cross提出用于解算水管网的逐次计算Cross回路法,后经D.SCOTT和F.HINSLEY改进成为 Scott-Hinsley法[12]。刘泽功提出了通过测算风网风量求分支风阻的方法解算矿井复杂通风网路[13]。马恒提出通风监测与通风仿真一体化算法,在霍州煤电三交河煤矿设置了10个风速传感器,初步实现了基于互联网技术的在线实时通风仿真计算[14]。

综上,以往研究成果主要从矿井智能通风的系统组成、数据采集、通风网络解算和调控原理等开展了局部研究,对矿井智能通风原理与架构建设尚缺乏。笔者重点围绕矿井智能通风的原理、功能展开,系统阐述矿井智能通风的控风模型,论述矿井智能通风建设关键环节的功能实现技术路径,并介绍矿井通风参数在线监测与风网实时解算、区域联动调控风流等关键技术方面的现场试验或应用。

1 矿井智能通风的原理

1.1 概 念

矿井智能通风是通过智能控制实现按需供风,稳定、经济地向矿井连续输送新鲜空气,供人员呼吸,稀释并排出有害气体和粉尘,改善矿井气候条件及救灾时具有一定智能调控风流的作业。其内涵是将信息采集处理技术、控制技术与通风系统深度融合,按照“平战结合”的理念实现按需供风及异常灾变状态下智能决策与应急调控,既满足日常通风的自动化管理与维护,又实现灾变时期的应急控风有效抑制灾情演化。其主要功能包括:

(1)矿井通风系统经济可靠与灾情预警,达到安全、经济目标:保障通风系统日常运行的可靠性与经济性,生产过程中风量做到按需供风;满足通风异常的自动感知、诊断与预警。

(2)矿井通风系统的全程自动化,达到智能调控目标:运用互联网、物联网、人工智能、大数据、新材料,先进制造,信息通信和自动化技术,建设智慧矿山通风系统,实现分析决策与联动调控,灾变条件下能够实现防灾、减灾、控灾和主动救灾等全过程的自动化与智能化。

1.2 控风模型

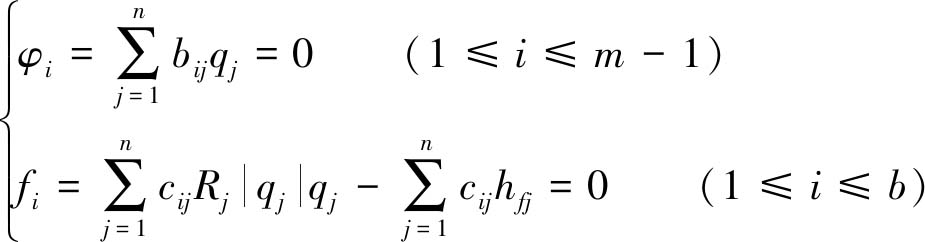

假设通风网络中有 n 条分支、m 个节点,独立回路b=n-m+1,其节点风量平衡与回路风压平衡方程为

(1)

式中,i,j分别为节点和分支;bij=0,1,-1分别为节点i与分支j不相连、分支j风流流出i节点、分支j风流流入i节点;cij=0,1,-1分别为分支j不在回路i中、在回路i中与回路i同向和与回路i反向;Rj为分支j的风阻;qj为分支j的风量;hfj为j分支风机风压。

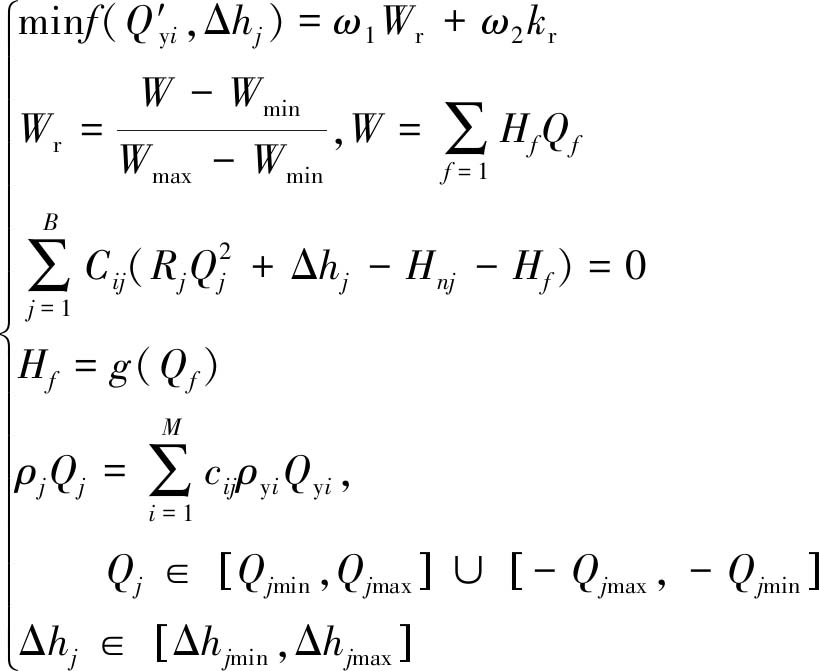

矿井智能通风系统进行风量调节时,需要事先确定按需分风优化调节方案,即在满足按需分风要求下,通风机功耗和调节设施数量越小越好,两者的量纲和数量级均不同,但需要建立相互结合的最优化目标函数。引用相对隶属度对通风网络风量调节优化目标函数中的变量进行归一化处理,得出优化调节模型[15]的数学表达式为

(2)

式中,ω1,ω2为目标函数中分支调节数量和变频调节的权重,满足ω1+ω2=1;W为矿井所有主要通风机总功率之和;Wmax和Wmin分别为矿井主要通风机在当前叶片角度运行时所能达到的最大和最小功率;Wr 为矿井主要通风机总功率相对隶属度;k为关于优化方案中分支阻力调节量的函数,其值等于需调节分支个数;kmax和 kmin分别为通风网络调节设施的最大和最小数目,最小数目可取值0,最大数目取通风网络回路个数;kr为调节设施数目相对隶属度;Qyi为第i回路的余树分支风量,其中待求余树分支风量用Q′yi表示;ρj和ρyi分别为分支j的密度和回路余树分支的密度;Hf为风机分支的风机风压,Pa;Hnj为分支j的位压差,Pa;Qf为风机分量,m3/min;Δhj为分支调节阻力;Δhjmin 和Δhjmax分别为调节分支j的最小和最大调节量。

当某些分支风阻数据缺失或分支发生异常时,可以根据相关风量参数反演求解阻力,再进行风网参数反演求解。测风求阻是以分支风量和主要通风机工况点作为基础数据,通过改变通风网络中某一条或几条分支的风阻,获得不同状态下通风网络的风量分配,从而增加求解分支风阻方程的数目,达到求解目的。测风求阻的反演模型[16]为

![]()

(3)

式中,![]() 为第r次调风时的回路矩阵;

为第r次调风时的回路矩阵;![]() 为第r次调风时的分支风量,负值表示该分支的风流反向;

为第r次调风时的分支风量,负值表示该分支的风流反向;![]() 为第r次调风时的分支风阻;

为第r次调风时的分支风阻;![]() 为第r次调风时风机分支的通风动力。

为第r次调风时风机分支的通风动力。

1.3 单元模块

矿井智能通风系统精确感知通风与气体环境参数、通风设施与动力装备状态,基于信息处理与决策平台,运用风网智能调控软件系统、可调风机、可控通风设施,实现按需经济供风的智能化调节,在通风系统出现异常时,能够精准诊断异常或灾变关键影响因子,及时预警、智能给出调控方案,快速修复通风系统,保障通风系统安全、可靠、经济运行。据此,矿井智能通风系统由可调通风动力、可控通风设施、通风网络和智能调控系统组成,按照矿井多元信息智能感知→高效可靠信息传输→通风状态智能分析与决策→通风设施/动力智能调控指令分发、执行及效果反馈的工作流程,实现通风系统的智能联动调控。矿井智能通风系统基本组成与架构如图1所示,其整体运行依靠通风信息感知、远程数据分析与智能决策、信息交互传输、通风联动调控等功能模块有机进行作业:

图1 矿井智能通风的组成与架构

Fig.1 Composition and operation structure of mine intelligent ventilation

(1)通风信息感知模块。矿井智能通风系统核心信息来源的感知神经主要包括精密风量、风速、温度、CH4含量、CO含量、粉尘质量浓度、压力等参数传感器;通风设施与通风机参数状态反馈传感器;防爆门数据监测传感器。

(2)信息交互传输模块。矿井智能通风系统信息交互的神经网络,主要包括井下多源信息交互传输算法、工业以太网络、防爆交换机、传输分站、传输线缆等。

(3)数据分析与智能决策模块。矿井智能通风系统的大脑,能通过数据挖掘准确判识通风异常状态、原因与位置,实时预警、研判异常致灾的时效性影响范围与灾害程度,融合井下人员定位系统与逃生行为等多元信息,制定井下和井上通风设施、设备的联动调控策略,并通过协同集控执行并反馈决策方案,从而最大限度的缩小灾害影响范围。因此,它主要包括通风网络在线解算、通风状态异常在线诊断与预警、灾变预测及演变过程仿真,以及防灾-减灾、抗灾、救灾决策等子模块。

(4)通风联动调控模块。矿井智能通风系统的执行层,主要包括风机智能变频调控装置、井下自动风门、井下自动可调风窗、区域联动控风装置、井上防爆门快速泄压复位装置、井下远程控制抗爆密闭装置等。

2 矿井智能通风功能实现的关键技术

2.1 矿井通风参数的精准监测

通风参数监测传感技术及装备是矿井智能通风系统信息来源的感知神经,基于风网信息监测传感技术快速准确获取通风参数是感知风网运行状态,实现风网实时解算与智能调控的前提。通风参数涵盖风量、风压、温度、湿度和灾害气体浓度等。矿内温、湿度和灾害气体浓度检测技术在精度和可靠性方面都能满足智能控风的参数感知需求。上述的通风参数中,风速、风压参数的快速准确测量是关键,其测量精度高,风网解算与智能调控更精准。

2.1.1 井巷风速(量)测定

井巷风流的湍流脉动和断面风速的不均一特征,是导致平均风速的准确测试难度大的主要原因。实现风速的精确测量,首先要设计高温、高湿和粉尘环境下抗干扰能力强、精度高、耐腐蚀性好、性能稳定的风速测量传感器,然后利用湍流统计法测量单点或线段的时均风速,并通过优化设计传感器分布解决井巷突变区大涡干扰、传感器间相互干扰和校正问题,实现点或线段风速传感器的高精度测定,最后基于速度场结构近似恒定原理将单点或线段的时均风速转换为井巷断面平均风速。目前,国内矿用点风速传感器测量精度普遍小于0.3 m/s,基于该精度条件得出的井巷全断面平均风速误差较大,还不能满足风网精准解算与调控的需求。应用超声波时差法的测量线段风速,发射和接收端的跨度大,可克服点风速测量时传感器尺度效应与风流湍流波动诱发的测量误差,是一种精度较高的风速测量方法。采用超声波时差法,通过大跨度双向设置超声波接收与发射端,辅以时间数字转换芯片(TDC)精确计时技术和解耦算法,研发了线段风速高精度传感器,实现了全量程测量精度小于0.1 m/s,突破了井巷平均风速(量)准确测量的一道屏障,通过线段风速的高精度测量实现了全断面平均风速(量)的快速准确测定,技术原理如图2所示。

图2 全断面平均风速(量)测定

Fig.2 Measurement of mean airflow velocity (quantity) in full section

2.1.2 井巷风压的测定

风流压力(压差)实时准确测定是快速掌握矿井通风阻力分布特征的基础,对风网实时解算与调控风方案的快速制定具有重要的意义。其技术思路:考察比较各式敏感压力元件的输出特性,测试井下复杂环境下温度、湿度变化对测试精度的影响,优选适于井巷压力测定的敏感元件,应用电路放大与数字滤波技术提高复杂电磁环境下的感压元件与配套电路的抗干扰能力,同时辅以补偿电路以进一步提高传感器精度。

通过对国内外压力敏感元件测试评估,优选出硅可变电阻式弹性膜盒,设计了自适应仪用差动电路提高共模抑制比,减小了零点漂移,精确匹配带宽增益平衡动态性能和放大倍数,以提升传感器灵敏度;利用传感器集成的环境温度参数,通过多源数据融合、补偿和神经网络非线性校正算法,减小了非线性误差,将传感器的测量精度提高到1 Pa。应用新型压力传感器,采用压差计法和气压计同步法的相互校验,实现了矿井通风阻力在线精准感知,技术原理如图3所示。

图3 矿井通风阻力的在线精准感知

Fig.3 Online accurate perception of mine ventilation resistance

2.1.3 全风网传感器布设原则

为满足矿井通风网络实时解算的需要,需对主要用风地点、主要风路的通风参数进行全面精准感知。全风网通风状态的感知要求传感器布设应满足以下原则,能够实现对一条通过工作面的最大阻力路线上各条巷道的风压、风速、干湿温度等参数的监测,可监测主要用风地点与主要风路的通风参数,监测通风网络变风阻分支的风量、阻力,监测主要通风构筑物等两端压差和其他有可能受灾变影响较大的巷道、通风构筑物,以满足通风网络实时解算,通风系统异常类型、异常范围及严重程度分析与判定的需要。

2.2 矿井通风异常诊断与智能决策平台

为实现矿井智能通风系统的安全可靠运行,需要实现矿井通风实时解算、矿井通风异常快速诊断与预警。

2.2.1 矿井矿井通风网络实时解算

矿井通风网络实时解算与矿井通风异常诊断、矿井通风系统智能调控密切相关。它是指依据风量平衡定律、风压平衡定律、阻力定律,以风网各分支的实时风阻、主要通风机特性和监测监控系统风速(风量)、压差、温度、湿度、大气压力等传感器实时数据为基础,建立方程组在线求解通风网络所有分支风向和风量数据的过程。矿井通风网络实时解算主要涉及到非定常实时热湿通风网络解算模型、拓扑关系动态变换、通风参数传感器优化布置、阻力系数自适应调整、故障源诊断及阻变量反演、扰动识别等关键技术。在采用高精度风速、风压、湿度和温度等传感器对关键巷道通风参数实时监测的基础上,实现了矿井通风网络拓扑关系自动维护、通风网络图自动绘制、通风网络实时解算、异常诊断等功能,系统界面如图4所示。

2.2.2 矿井通风异常诊断与预警

矿井通风异常诊断、灾害影响范围确定与预警是通风调节合理控风的关键依据。矿井通风异常状态诊断方法主要是结合多传感器信息融合处理技术、大量历史数据、矿井通风网络实时解算数据,获得通风动力、通风网络和通风设施异常下通风参数的时空响应特征,考虑渐变到突变、量变到质变,运用神经网络、机器学习、模糊数学等方法,构建矿井通风系统异常诊断模型,实现矿井通风参数异常状态的原因、模式的快速诊断与定位。通风灾变影响范围的快速确定与预警则是基于通风网络模拟建立灾害源场模拟和灾害影响区模拟的等效模型,以火灾、爆炸或煤岩动力灾害下风网风烟流传输特性为分析依据,结合多元信息感知参数,应用通风网络实时解算方法获取不同约束情况下通风网络通风参数数据,快速预警矿井通风系统灾害类型和灾害影响范围。

2.2.3 矿井通风智能决策平台初步实现

为实现矿井智能通风和应急调控,需要建立按需通风、应急通风控制决策层和井上/下联动设备执行层,构建矿井通风系统智能辅助决策平台。该平台融合通风网络拓扑动态维护、互联网信息采集、数据处理、灾情演化虚拟仿真、智能分析与决策等技术,交互多元在线感知参数,实现矿井通风系统薄弱环节预警、灾情快速研判与虚拟仿真灾害演化呈现,结合通风调节设施与应急装备制定灾情演化-人员逃生一体化控风预案库,智能快速确定最佳风流调控方案,为风流智能调控奠定基础。该平台实现了矿井通风三维仿真、矿井通风网络实时解算、矿井通风异常诊断、通风灾变影响范围确定、控风方案自动生成、智能控风指令分发等功能,其具体运维管理过程需要实现多数据的传输和交互、平台的智能分析与处理(图5)。矿井智能通风决策平台模块化功能如图6所示。

图4 矿井通风网络三维实时解算系统

Fig.4 Real-time solution system of mine ventilation network 3D model

图5 矿井通风智能通风决策平台运维管理架构

Fig.5 Modular relationship and operation management structure of mine intelligent ventilation decision-making platform

图6 矿井智能通风决策平台模块化功能

Fig.6 Modular main function of mine ventilation intelligent decision-making platform

2.3 通风动力与通风设施智能调控

2.3.1 通风机在线监测及变频调节

运用矿山物联网、云计算、自动控制技术,构建通风与供电参数监测、运行故障诊断、功耗分析、风量供需匹配和智能调节为一体的风机监控物联网模型。通过风压、风速、温度、一氧化碳、电压、电流、有功功率、功率因素、振动、转速等各类传感器,实现矿井通风机工况在线监测、故障诊断、失稳预警、能耗分析、主备自动切换、一键式启动反风、无人值守与智能化变频调控等协同功能,达到矿井需风量与风机工况合理匹配。物联网环境下,矿井通风机运行工况、能耗分析、调控评估嵌入云计算模式,将矿井工程师、风机厂家、故障诊断研发人员、通风专家等资源融合,对风机运行工况及调控评估进行协同分析,保障通风机运行的安全可靠性和经济性。

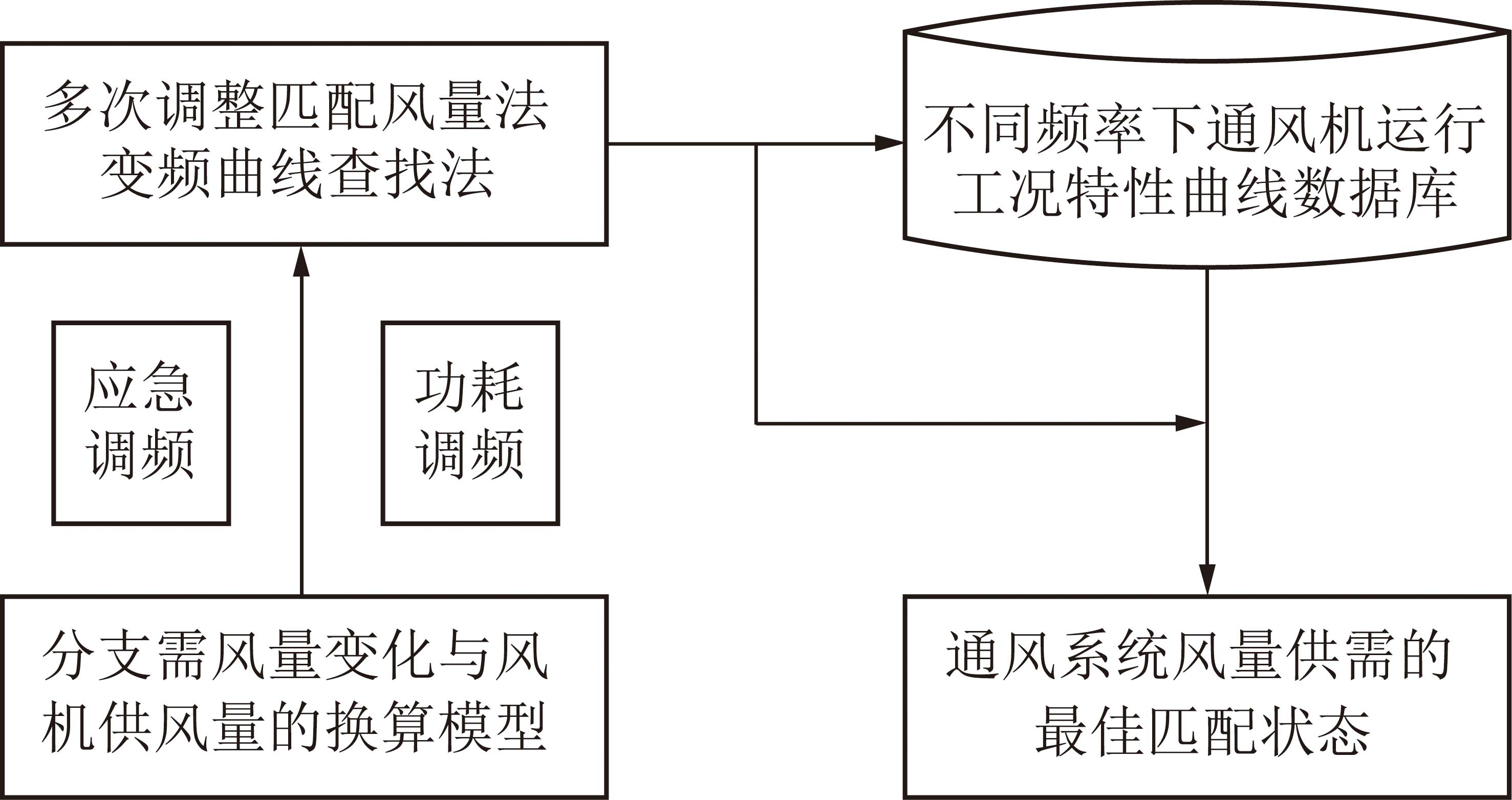

在通风机运行工况监控和能耗分析方面,主要通风机和局部通风机是一致的。在变频调节方面,主要通风机调控需要区别矿井供需风量、分支需风量、分支灵敏度等参数与其运行频率的关系;局部通风机则只关注供需风量和其运行频率的关系,除了达到理想按需供风,还可避免“一风吹”的现象。通过构建不同频率下通风机工况特性曲线数据库,根据井下需风量要求,获取最佳的风机供风频率;亦或通过多次调频获取理想供需匹配的风机运行频率。结合矿井生产和有毒有害气体涌出特点,将通风机变频调节分为应急调控和功耗优化性调控模式:井下作业地点有毒有害气体浓度快速升高时,进行应急调频增风稀释;按照生产或检修班次需风量核准,或者搬家接替等作业时进行周期性的功耗优化调节。通风机调频控风原理如图7所示。

图7 通风机变频调控原理

Fig.7 Principle of the variable frequency regulation of ventilators

2.3.2 井下通风设施的智能化调控

可调通风设施一般采取风门+风窗的方式,上部风窗用于风量的连续调节,下部风门常态下用于过车行人,灾变状态下用于烟气隔离和排烟。结合现场需求,风门四周门框设计可调滑轨能够有效地克服巷道变形,保障风门可靠运行。以调节风窗特性曲线为基础,将自动化控制技术、调节风窗的结构特性、分支的网络结构特性融为一体,构建分支风量的PID调节模型,从而实现调节风窗的连续精确调控。可控通风设施实物如图8所示。

图8 可控通风设施

Fig.8 Controllable ventilation facilities

矿井智能通风系统的可控调节设施需要设置在通风网络的敏感分支中,并且与主要作业地点的关联度较高。当某分支需风量发生变化时,智能通风系统选择灵敏度较大且对通风系统稳定性影响较小的分支进行调节。针对特定的灾害因素如火灾,结合通风网络特点组建区域性的隔离排烟系统,通过多组通风设施的联动调控达到灾害防控的目的;设置可远程控制的气囊式临时密闭设施[17],应急条件下远程隔断风流。根据风量、风压平衡定律,超前预测调节后风网风量分配和风机工况,验证调节方案的可行性。通风设施智能调节的原理及流程如图9所示。

图9 通风设施调节的原理及流程

Fig.9 Principle and process for ventilation facility regulation

2.3.3 高可靠性智能化风井防爆门

风井防爆门是矿井通风系统的重要组成和必要装置,在矿井通风异常时期能够快速开启释放超压保护主要通风机,复位后能密闭井筒保障正常通风。目前,绝大多数风井防爆门仍存在无法有效复位、老化漏风等安全风险。同时,监控盲区、无警报与自动控制等问题也使得传统防爆门装备无法与智能通风系统相匹配。为提高装备的可靠性,新型防爆门机械结构的优化设计以简单、可控为原则,如图10所示。其主要功能改进如下:将传统四配重方式通过改向机构设计为同步配重方式,实现了运动过程中盖体的平衡受力及同步升降;在井筒支架增设导轨与限位装置,实现了盖体运动姿态调节,避免盖体飘摆与碰撞损伤;在盖体内设计增强结构,使得应力分布趋于平衡,提高了防爆门的抗冲击性。

图10 高可靠性防爆门结构优化设计

Fig.10 High-reliability explosion-proof door structure optimization design

此外,新型防爆门还应配套有自动监控系统,实现了防爆门状态实时监测、异常开启远程警报、自动控制复位、油槽漏风提示等风险辨识、预警及辅助电控功能。其组成与控制原理如图11所示。

图11 新型智能化防爆门自动监控系统与控制流程

Fig.11 Automatic monitoring system and control process ofnew intelligent explosion-proof door

3 应用实例

矿井智能通风是复杂系统工程,借“互联网+”行动指南和“机械化减人、自动化换人”专项行动,矿井通风智能化迎来前所未有的发展机遇,但事实上目前还没有完全实现全矿井智能通风系统。2018年笔者所在的项目组承担了国家重点研发计划项目“矿井灾变通风智能决策与应急控制关键技术研究”,在基础理论、软件平台和关键技术与装备取得了进展,部分成果在煤矿现场开展了相关试验。

(1)矿井通风参数在线监测与风网实时解算

国家能源集团补连塔煤矿2号煤层22310工作面距离上覆1号煤层45 m,倾向长度315 m、走向长度4 000 m、煤层平均厚度6.5 m,采用综合机械化开采。在大采高、快速推进下,工作面采空区与地表之间存在大量沟通裂隙,造成工作面通风阻力和风速波动异常。为有效监测工作面通风,分析工作面风量、漏风、压力、温度等变化规律,以辅助防灭火工作,基于气压计同步法、压差计法,采用高精度风压、风速、温度、CO浓度等传感器,开展了22310工作面通风参数在线监测试验研究。图12为通风参数在线监测现场,3个风速传感器分别安装在22310回风巷、主运巷和辅助运输巷内;温度、大气压及相对湿度传感器各1套分别安装在22310辅助运输巷和回风巷内;1套压差传感器安装在22310辅助运输巷内;智能分站安装在22310工作面均压硐室内。

图12 通风参数在线监测传感器布置

Fig.12 On-line monitoring of ventilation parameters of in situ application

系统于2018-09-12调试完成并顺利运行,现场监测数据与实测数据对比表明数据稳定可靠,可用于矿井采掘工况、通风异常等方面的监测与诊断。工作面通风参数监测数据实时传输到矿井通风三维可视化仿真系统,初步实现了矿井通风网络实时解算和通风系统运行状态评价。系统截止2018-10-16,根据系统采集的数据,分析得出补连塔22310工作面2个测点间的平均漏风量约170 m3/min,平均通风阻力约120 Pa。

(2)矿井火灾烟流的区域联动控制

为有效验证矿井火灾烟流区域联动控制系统,中煤集团龙东煤矿西翼采区运输机巷与轨道巷联络巷之间设置常开风门;采区运输巷与回风巷联络巷之间设置了开度可调的闭锁风门,用于调节短路排烟巷道的风量;布设了火灾烟流交叉感知传感器,用于灾情探测与分析;矿井调度室安装了远程监控终端,利用工业以太网实现远程通信。火灾条件下通过地面远程监控中心启动井下应急系统,常开风门全部关闭隔离烟流,闭锁风门打开将烟流导入回风巷,系统组成及原理如图13所示。现场开展了5次带式输送机火灾演习,系统运行后西大巷风量迅猛增加约50%,东翼总回风降低了20%左右。经调整后,东西翼的风量变化控制在15%以内,达到了风烟流区域联动调控的目标,现场调控过程中主要分支风量见表1。

图13 灾变风烟流区域联动控制系统

Fig.13 Equipment and composition of the regional linkage control system for the disaster airflow and smoke flow

表1 矿井火灾远程联动系统启动前后关键巷道的风量配置

Table 1 Air volume configuration table for key laneways before and after the start of the mine fire remote linkage systemm3/min

通风状态西大巷西一回风巷西总回风巷东翼总回风巷南段回风石门正常时期2 1562 0892 3134 1721 934灾变时期3 219973 4373 3721 593调整风量2 5791102 6133 8661 814

4 结 论

(1)矿井智能通风系统由可调通风动力、可控通风设施、通风网络和智能调控系统组成,按照矿井多元信息智能感知→高效可靠信息传输→通风状态智能分析与决策→通风设施/动力智能调控指令分发、执行及效果反馈的工作流程,实现通风系统的智能联动调控。

(2)基于矿井智能通风网络风量调节分配的非线性优化模型,提出了矿井智能通风的的调风、控风原理,系统阐述了矿井智能通风系统具体实现,分析了矿井通风参数的精准监测、矿井通风异常诊断与智能决策、通风动力与通风设施智能调控等方面的关键科学技术方法,阐明了矿井智能通风建设实现的路径。

(3)基于气压计同步法、压差计法和高精度风压、风速传感器实现了风流参数在线监测;研发了分布式远程监控分站、风门和调节风窗,灾变停电停气条件下主备一体化动力组件,实现了主要进风巷火灾烟流的远程联动控制和区域风量分配的精确调节,为全矿井智能通风数据采集与联动调控奠定了基础。

[1] ZHOU Lihong,YUAN Liming,THOMAS Rick,et al.Determination of velocity correction factors for real-time air velocity monitoring in underground mines[J].International Journal of Coal Science & Technology,2017,4(4):322-332.

[2] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[3] 陈重新,肖务里,胡新明.智能局部通风系统介绍[J].江西煤炭科技,2009(3):108-112.

CHEN Chongxin,XIAO Wuli,HU Xinming.Introduction of intelligent local ventilation system[J].Jiangxi Coal Science & Technology,2009(3):108-112.

[4] 顼利芳.井下智能通风系统研究[J].能源与节能,2020(1):52-53.

XIANG Lifang.Research on underground intelligent ventilation system[J].Energy and Energy Conservation,2020(1):52-53.

[5] 栾王鹏.矿井智能通风与实时监测控制系统[J].山东煤炭科技,2019(5):183-191.

LUAN Wangpeng.Mine intelligent ventilation and real-time monitoring and control system[J].Shandong Coal Technology,2019(5):183-191.

[6] 王凯,蒋曙光,张卫青,等.矿井火灾应急救援系统的数值模拟及应用研究[J].煤炭学报, 2012,37(5): 857-862.

WANG Kai,JIANG Shuguang,ZHANG Weiqing,et al.Numerical simulation and application research of mine fire emergency rescue system[J].Journal of China Coal Society,2012,37(5):857-862.

[7] 王凯,蒋曙光,张卫清,等.矿井火灾救灾中风量远程调控技术及数值分析[J].煤炭学报,2012,37(7):1171-1176.

WANG Kai,JIANG Shuguang,ZHANG Weiqing,et al.Remote control technology and numerical analysis of airflow in coal mine fire disaster relief process[J].Journal of China Coal Society,2012,37(7):1171-1176.

[8] WANG Kai,JIANG Shuguang,MA Xiaoping,et al.Numerical simulation and application study on a remote emergency rescue system during a belt fire in coal mines[J].Natural Hazards,2016,84:1463-1485.

[9] 裴晓东,王凯,李晓伟,等.基于元胞自动机的集约化矿井调风模型分析与仿真[J].中国矿业大学学报,2017,46(4):755-761.

PEI Xiaodong,WANG Kai,LI Xiaowei,et al.Analysis and Simulation of intensive mine air regulation model based on cellular automaton[J].Journal of China University of Mining and Technology,2017,46(4):755-761.

[10] 魏连江,周福宝,梁伟,等.矿井通风网络特征参数关联性研究[J].煤炭学报,2016,41(7):1728-1734.

WEI Lianjiang,ZHOU Fubao,LIANG Wei,et al.Correlation of mine ventilation network characteristic parameters[J].Journal of China Coal Society,2016,41(7):1728-1734.

[11] 刘剑,郭欣,邓立军,等.基于风量特征的矿井通风系统阻变型单故障源诊断[J].煤炭学报,2018,43(1):143-149.

LIU Jian,GUO Xin,DENG Lijun,et al.Resisitance variant single fault source diagnosis of mine ventilation system based on air volume characteristic[J].Journal of China Coal Society,2018,43(1):143-149.

[12] 魏连江.矿井通风仿真可视化研究[D].徐州:中国矿业大学,2008.

[13] 刘泽功.通风安全工程计算机模拟与预测[M].北京:煤炭工业版社,1997:113-149.

[14] 方博,马恒.运用监控数据的矿井通风网络动态解算及应用[J].辽宁工程技术大学学报(自然科学版),2016,35(12):1439-1442.

FANG Bo,MA Heng.Mine ventilation network application monitoring database and application dynamic solver[J].Journal of Liaoning Technical University(Natural Science),2016,35(12):1439-1442.

[15] CHEN Kaiyan,SI Junhong,ZHOU Fubao,et al.Optimization of air quantity regulation in mine ventilation networks using the improved differential evolution algorithm and critical path method[J].International Journal of Mining Science and Technology,2015,25(1):79-84.

[16] 司俊鸿,陈开岩.基于 Tikhonov 正则化的矿井通风网络测风求阻法[J].煤炭学报,2012,37(6):994-998.

SI Junhong,CHEN Kaiyan.Measuring airflow & evaluating resistance model of the mine ventilation network based on Tikhonov regularization[J].Journal of China Coal Society,2012,37(6):994-998.

[17] 周福宝,刘应科,张仁贵.新型气囊式自动封闭装备研究[J].中国矿业大学学报,2008,37(5):604-607.

ZHOU Fubao,LIU Yingke,ZHANG Rengui.Research on a new automatic inflatable device for sealing fire areas[J].Journal of China University of Mining and Technology,2008,37(5):604-607.