煤矿坑道钻探在瓦斯抽采和水害防治等领域发挥着巨大作用,是防治煤矿事故、确保安全高效开采最直接、最有效的技术手段,每年煤矿井下都要进行大量钻孔施工[1]。常规回转钻进工艺因为工艺简单、成孔速度快和设备要求低等优点成为煤矿坑道钻探中应用最广泛、施工量最大的一种施工工艺[2-3],但其钻进过程中不能测量钻进轨迹,无法确定钻头位置,甚至在煤层瓦斯抽采时,开孔仅几米后钻孔轨迹就偏离设计目标进入顶底板,达不到预想的瓦斯抽采效果,给煤矿开采遗留了安全隐患[4-7]。目前测量常规钻孔轨迹的仪器有手持式轨迹测量仪和存储式轨迹测量仪[8-10],只能在钻孔施工完成后获取钻孔轨迹,无法解决常规回转钻进过程中的无效钻进问题。现有矿用随钻测量系统虽然能解决钻进过程中钻孔轨迹的实时测量问题,但受数据传输方式[11](有线、泥浆脉冲和电磁波)的影响,应用于常规回转钻进的契合度不高,大面积推广应用难度大。

基于以上情况,开发适用于常规回转钻进,不依赖特殊钻杆、冲洗介质和地层条件的随钻测量数据传输系统,才能解决随钻测量系统应用于常规回转钻进的适应性问题,彻底改变煤矿坑道钻探大面积“盲打”的现状,为煤矿安全高效开采和数字化矿山建设提供技术保障。

1 随钻测量数据声波传输系统

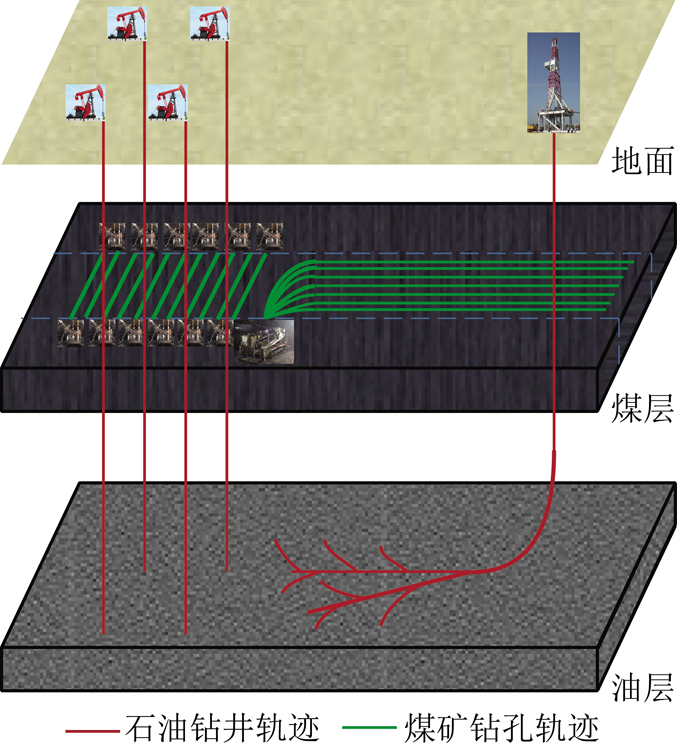

随钻测量数据声波传输系统最初的研究起源于石油勘探行业[12-16],主要是鉴于钻杆壁中的声波传输不易受地层和钻井液特性影响,适用性强,传输系统复杂度低的优点与潜力,国外油服公司率先投入了大量的人力物力进行研究[17-20],因为系统传输距离等问题,一直没有得到推广应用。相较于石油勘探行业对传输距离的高要求,煤矿坑道常规回转钻进对随钻测量数据的传输距离要求比较低(一般不大于300 m),如图1所示。

图1 不同工况条件下钻探轨迹示意

Fig.1 Schematic diagram of drilling track under different working conditions

随钻测量数据声波传输系统利用声波在钻杆柱中的传播特性,从孔底将数据传输到孔口显示,如图2所示,孔内仪器将测量数据编码,并按照编码格式敲击发送声波信号,声波信号耦合到钻杆壁并沿钻杆壁向孔口传输,振动传感器吸附在钻杆端头将声波信号转换为电信号,接收解码模块接收振动传感器发出的电信号并解码,数据显示模块接收解码信号进行显示。其数据传输方式依靠钻杆壁为传输介质,通用性更强,适用于常规孔和浅孔的定向钻进施工,具备信号传输速度快、不受地层条件影响和结构简单等特点,在煤矿钻探领域具有很好的应用前景。

图2 随钻测量数据声波传输原理

Fig.2 Principle of acoustic wave transmission of MWD data

2 钻杆柱中声波传输特性研究

2.1 数学模型

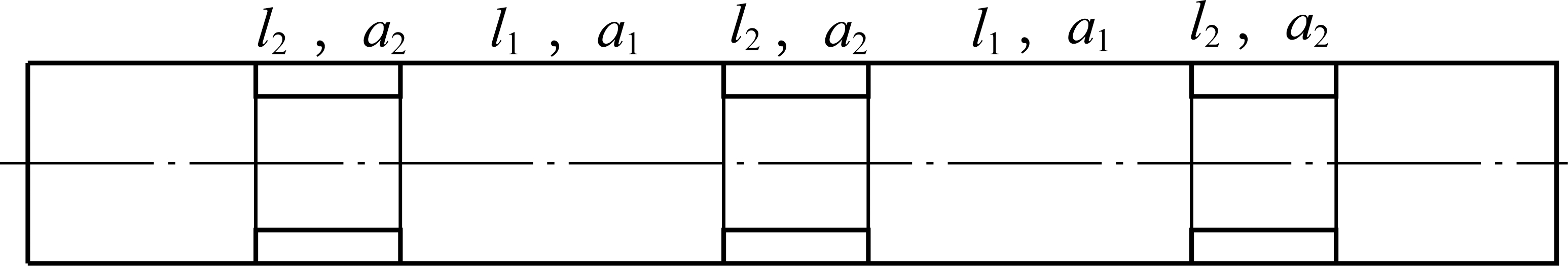

利用钻杆柱中声波传输随钻测量数据,必须先研究钻杆柱中声波传输特性,为了便于进行理论推导,先将钻杆柱等效为由管体及接头组成的理想周期性信道结构,如图3所示,图中,l1,a1分别为单节管体长度(m)和横截面积(m2);l2,a2分别为单个接头长度(m)和横截面积(m2)。

图3 理想钻杆柱信道结构模型

Fig.3 Channel structure model of ideal drill string

声波在钻杆柱中的传输过程存在窄通带以及通阻带交替的色散特性,就钻杆柱结构而言,理想色散方程为

![]()

(1)

式中,k为波数;l为单根钻杆的长度,l=l1+l2,m;c为波速,m/s;ω为角频率;M为反射系数,M=a1/a2+a2/a1。

声波在钻杆中的传播过程可理解为质点受外力作用下在对应平衡位置的往复振动,考虑到固体内部的弹性力影响,通常质点做阻尼振动。根据能量守恒原理,质点声波能量会逐渐衰弱。钻杆的受迫振动是阻尼振动,其微分方程为

![]()

(2)

其中,Mm为钻杆质量,kg;ζ为信号(质点)振动位移,m;t为时间;Rm为阻力系数;Km为弹性系数。求解式(2),可得阻尼振动的位移与时间的函数为

ζ(t)=ζ0e-δtcos(ω0t-φ)

(3)

式中,ζ0,φ为由初始条件而定的实常数;δ为衰减系数,δ=Rm/2Mm;ω0为阻尼振动的固有圆频率。

对式(3)特性进行分析可知,该振动表现为指数形式衰减曲线,它的内部包络为一条幅值逐渐减小的余弦曲线。

2.2 有限元软件分析

钻杆柱声波传输问题属于典型的结构动力学问题,不仅需要对少量钻杆连接的钻杆柱进行细节模型分析,还需考察大量钻杆连接的钻杆柱对钻杆声波传播和衰减特性的影响。采用有限元法能够从实际工况中根据分析目的的不同建立合适规模的仿真分析模型,快速实现多种方案、多个钻杆连接数量的对比分析,极大的缩短研究周期和降低试验成本。

根据钻杆柱的实际结构特征,钻杆公、母两端与敲击端、接收端是通过螺纹进行连接的,结构较为复杂,该区域对声波的传播特性影响较大,故在进行网格剖分时需要对这些区域进行网格加密处理,钻杆中间段为典型的柱壳结构,形状相对简单和规整,网格密度可以适当放宽。将地面简化为刚性面,定义为解析刚体,仅考虑其对钻杆的支撑作用,得到的钻杆柱有限元模型如图4所示。

图4 钻杆柱有限元模型

Fig.4 Finite element model of drill string

为研究钻杆柱自身参数和敲击动作变化对声波在钻杆柱中传输特性的影响,以钻杆柱有限元模型为基础,分别改变钻杆壁厚和直径、敲击位置和面积、单根钻杆长度和钻杆柱长度等参数仿真分析对声波传输特性的影响,例如,改变钻杆壁厚参数分析声波传输效果,如图5所示。

图5 改变钻杆壁厚参数的仿真模型

Fig.5 Simulation model of changing the parameters of drill pipe wall thickness

通过仿真软件计算得到改变钻杆壁厚的声波接收信号如图6所示,计算结果表明,随着钻杆厚度的增加,钻杆材料阻尼增大,接收信号的最大幅值和时均幅值均逐渐减小,信号衰减变大。

图6 不同壁厚钻杆的接收信号数据波形

Fig.6 Simulation model of changing the parameters of drill pipe wall thickness

最后,通过改变钻杆柱长度得到的仿真结果如图7所示,可以看出随着连接钻杆柱长度的增加,整体钻柱的质量增大,钻杆与地面在连接头位置的接触点数增多,钻杆侧向刚度相对变小,故整体频率值降低,自振周期变长,最大振动幅值逐渐减小。

图7 不同长度钻杆柱的接收信号数据波形

Fig.7 Simulation model of changing the parameters of drill pipe wall thickness

图7的仿真计算结果同时表明,200根钻杆以内连接而成的钻杆柱中,单次声波振动信号都在0.025 s内结束余震,即声波信号振动频率低于40 Hz时不存在码间干扰。从数据传输可靠性的角度考虑,理论上钻杆柱中声波传输速率不超过40 bit/s为宜,但受各种现实条件影响,实际接收效果难以达到仿真计算的理想程度。

2.3 试验平台测试

为研究声波在钻杆柱中的传输特性,搭建试验测试平台,如图8所示,平台由3部分组成:声波信号发射设备、螺纹连接的钻杆柱和声波信号接收设备。

图8 声波传输特性试验平台组成

Fig.8 Composition of acoustic transmission characteristics test platform

声波信号发生设备由信号发生器、驱动电源和换能器组成,声波信号接收设备由声波传感器和示波器组成。通过搭建实验平台得到不同钻杆柱长度对固定强度发射信号的幅值响应,根据响应数据绘制的波形曲线如图9所示,接收信号幅值随钻杆柱长度增加呈指数衰减规律,符合数学理论和软件仿真分析结果。

图9 接收信号强度-钻杆柱长度变化曲线

Fig.9 Receiving signal strength drill string length change curve

3 声波信号发送装置

针对钻孔内声波发送问题,提出一种以稀土超磁致伸缩换能器和高压脉冲驱动系统构建的声波信号激励方法。稀土超磁致伸缩换能器结构如图10所示,蝶簧给超磁致伸缩合金施加一定预压应力,使其处于轴向预压应力作用下,因其处于预压应力状态下能够产生更大形变;激励线圈在施加脉冲激励电流信号时,可以瞬间产生交变磁场;超磁致伸缩材料作为换能器驱动元件,其处在瞬间变化磁场环境中,能够产生伸缩振动;敲击块代表超磁致伸缩材料伸缩瞬间推动敲击块振动,向设备外壳辐射声波,是最终输出元件。

图10 稀土超磁致伸缩换能器结构示意

Fig.10 Structure diagram of rare earth giant magnetostrictive transducer

影响换能器动态输出特性的因素很多,主要包括磁致伸缩棒料尺寸参数、纵向预压应力和励磁线圈提供的交变磁场强度和磁场瞬间增强速度,通过数学计算和测试实验可优化设计参数,提高动态输出效果。

为换能器提供激励磁场的高压脉冲驱动系统如图11所示,由2部分组成:直流高压源和控制发射电路。其中,直流高压源包括驱动电路和反激式变换器;控制发射电路包括隔离触发和双管正激电路。

图11 高压脉冲驱动系统原理框图

Fig.11 Principle block diagram of high voltage pulse drive system

高压脉冲驱动系统由电池组供电,供电电压为12 V。电池电压经过调制后送入反激式变换器的变压器,升压整流后得到高压直流脉冲输出,激励换能器振动输出。为测试声波信号发送装置的输出效果,搭建了声波输出测试平台,试验方案如图12所示,换能器通过弹簧紧压在高速冲击力传感器上,换能器的声波发送动作被精确采集,并形成振动波形在计算机上显示。经过系统调试和优化,研制的声波信号发送装置,在调节预压力至786 N时,产生最大振动冲击力可达1 272 N。

图12 声波发送装置测试平台组成与装配结构示意

Fig.12 Schematic diagram of composition and assembly structure of test platform for acoustic transmitter

4 信号接收处理

由于信号在钻杆柱介质传输过程中受信道响应和周围噪声的影响不再规整,接收到的数字波形需要进行波形识别,为保证识别的准确性,对识别的信号提取多维特征向量,构建SVM分类器,使用模拟退火算法对支持向量机的惩罚函数C、径向基核函数参数g进行优化,利用Metropolis算法控制模拟退火温度的下降过程,得到给定搜索空间内的惩罚函数C、径向基核函数参数g最优值,然后将待识别的波形作为输入信号进行识别验证,其具体识别流程如图13所示。

图13 支持向量机的波形识别流程

Fig.13 Waveform recognition flow of support vector machine

以单次接收的不同钻杆长度的波形为例,对接收为1的波形,加窗得到7组波形归一化的特征向量。为了对不同状态的接收波形进行准确识别,分别从最大值、最小值、平均值、整流平均值、方差、标准差、峭度、均方值等8个特征维度来表征接收波形的时域特征,时域特征既包含了有量纲特征值,也包含了无量纲特征值。通过数据计算发现,对于同一组波形的不同时域特征值,存在明显的区别;对于不同组的同一特征值,差异很小,说明接收的同一状态的波形比较稳定。通过对比支持向量机和阈值自动判断的波形识别方法,准确率分别为100%和不足50%,表明支持向量机的波形识别方法有效提高了声波信号的识别效果。

5 系统测试

为验证声波传输系统性能,搭建了声波传输试验平台,试验设备连接方案如图14所示,左侧为信号发射端,为便于观测传输效果,测斜传感器的测量数据一边向临时计算机传输一边向主控模块传输,传输到临时计算机上的测量数据可直接数字显示与接收端接收数据进行对比得出误码率,传输到主控模块的测量数据经过编码以开关量形式输出,控制驱动电源按照编码要求向换能器供电,换能器每一次上电瞬间敲击钻杆柱形成声波信号(根据对比实际接收效果,信号发送速率在5~20 bit/s为宜)沿钻杆柱方向发射出去;右侧为信号接收端,声波传感器接收钻杆柱上的声波信号,再传输给接收解码模块进行滤波、放大、比较、识别和解码,最后传输到计算机上进行数据保存显示等处理。

图14 试验连接

Fig.14 Test connection diagram

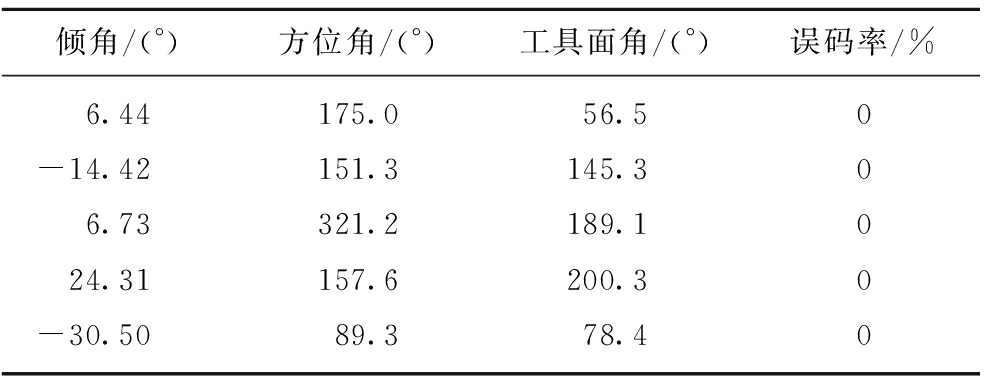

连接钻杆柱长度289.5 m后,按照试验连接图连接设备,传输速率(10 bit/s)保持不变,在发送端随机摆放测斜传感器姿态,分别发送随钻测量数据百余次,在接收端计算机上接收数据并对比,经验证系统误码率0%,表1为部分传输试验记录数据。

表1 部分传输试验记录数据

Table 1 Partial transmission of test record data

倾角/(°)方位角/(°)工具面角/(°)误码率/%6.44175.056.50-14.42151.3145.306.73321.2189.1024.31157.6200.30-30.5089.378.40

6 结 论

(1)钻杆柱中传播的声波信号稳定,300 m以内信号衰减幅度有限,单脉冲余震波形收敛速度快,在码间信号互不干扰的低频波段,可进行基带通信。

(2)通过对稀土超磁致伸缩换能器和高压脉冲驱动系统的参数优化形成的声波信号发送装置可实现有限空间(钻杆内)中的大功率声波信号发送。

(3)采用基于支持向量机的波形识别方法,可有效提高波形识别准确率,在传输速率10 bit/s、传输距离289.5 m的情况下,可实现钻杆柱中随钻测量数据声波传输,且误码率为0。

[1] 石智军,胡少韵,姚宁平,等.煤矿井下瓦斯抽采(放)钻孔施工新技术[M].北京:煤炭工业出版社,2008:5-6.

[2] 石智军,许超,李泉新.煤矿井下近水平随钻测量定向钻孔轨迹设计与计算方法[J].煤田地质与勘探,2015,43(4):112-116.

SHI Zhijun,XU Chao,LI Quanxin.Trajectory design and calculation of nearly horizontal MWD directional borehole in underground coal mine[J].Coal Geology & Exploration,2015,43(4):112-116.

[3] 李泉新,石智军,许超,等.2 311 m顺煤层超长定向钻孔高效钻进技术[J].煤炭科学技术,2018,46(4):27-32.

LI Quanxin,SHI Zhijun,XU Chao,et al.Efficient drilling technology of 2 311 m ultra long directional drilling along coal seam[J].Coal Science and Technology,2018,46(4):27-32.

[4] 李泉新.煤矿井下复合定向钻进及配套泥浆脉冲无线随钻测量技术研究[D].北京:煤炭科学研究总院,2018.

LI Quanxin.Research on the technology of compound directional drilling and mud pulse wireless MWD in coal mine[D].Beijing:China Coal Research Institute,2018.

[5] 方俊,谷拴成,石智军,等.煤矿井下随钻测量信号泥浆脉冲传输特性研究与试验[J].煤炭学报,2019,44(11):3604-3613.

FANG Jun,GU Shuancheng,SHI Zhijun,et al.Transmission characteristics of mud pulse measurement signal while drilling in coal mine[J].Journal of China Coal Society,2019,44(11):3604-3613.

[6] 吴银成,张小波.基于电磁波传输随钻测量参数的技术[J].煤矿安全,2015,46(6):100-103.

WU Yincheng,ZHANG Xiaobo.technology of parameters measurement while drilling based on electromagnetic wave transmission[J].Coal Mine Safety,2015,46(6):100-103.

[7] 刘京科.矿用电磁波随钻测量仪在定向钻进中的应用[J].煤炭技术,2019,38(4):174-177.

LIU Jingke.Application of mining electromagnetic wave drilling measuring instrument in directional drilling[J].Coal Technology,2019,38(4):174-177.

[8] 宫浩.矿用低功耗随钻轨迹测量仪[J].煤矿安全,2019,50(5):105-108.

GONG Hao.Low power consumption trajectory measuring instrument while drilling in mine[J].Coal Mine Safety,2019,50(5):105-108.

[9] 乔莎,张达,杨小聪,等.一种实现钻孔全参数测量的钻孔3D轨迹测量仪[J].中国矿业,2018,27(S1):407-411.

QIAO Sha,ZHANG Da,YANG Xiaocong,et al.A 3D track measuring instrument for full parameter measurement of drilling holes[J].China Mining Industry,2018,27(S1):407-411.

[10] 黄麟森.回转钻进随钻轨迹测量系统的应用[J].煤矿安全,2016,47(3):104-106,110.

HUANG Linsen.Application of trajectory measurement system on rotary drilling[J].Coal Mine Safety,2016,47(3):104-106,110.

[11] 石智军,温榕,方俊,等.煤层井下定向钻进用随钻测量系统的研制[J].煤炭科学技术,2013,41(3):16-20,69.

SHI Zhijun,WEN Rong,FANG Jun,et al.Research and development on drilling measuring system of directional drilling in underground mine[J].Coal Science and Technology,2013,41(3):16-20,69.

[12] JURKOV A S,CLOUTIER J,PECHT E,et al.Experimental feasibility of the in-drilling alignment method for inertial navigation in measurement-while-drilling[J].IEEE Transactions on Instrumentation & Measurement,2011,60(3):1080-1090.

[13] RAI P,SCHUNESSON H,LINDQVIST P A,et al.An overview on measurement-while-drilling technique and its scope in excavation industry[J].Journal of the Institution of Engineers,2015,96(1):57-66.

[14] LU C,JIANG G,WANG Z,et al.The development of and experiments on electromagnetic measurement while a drilling system is used for deep exploration[J].Journal of Geophysics and Engineering,2016,13(5):824-831.

[15] SINANOVIC S,JOHNSON D H,SHAH V V,et al.Data communication along the drill string using acoustic waves[A].IEEE International Conference on Acoustics,Montreal[C].2004.

[16] GAO L,GARDNER W R,ROBBINS C A,et al.Limits on data communication along the drillstring using acoustic waves[J].SPE Reservoir Evaluation & Engineering,2008,11(1):141-146.

[17] JARROT A,GELMAN A,KUSUMA J.Wireless digital communication technologies for drilling:Communication in the Bits/s Regime[J].IEEE Signal Processing Magazine,2018,35(2):112-120.

[18] ZHENG X,HU H,WEI G,et al.Simulation of the borehole quasistatic electric field excited by the acoustic wave during logging while drilling due to electrokinetic effect[J].Geophysics,2015,80(5):D417-D427.

[19] YANQUN Y U,LEI Y.Study of theoretic model on low-frequency transducer for sonic logging[J].Piezoelectrics & Acoustooptics,2009,31(5):671-674.

[20] KANG J,WANG B X,HU Z X,et al.Study of drill measuring system based on MEMS accelerative and magnetoresistive sensor[A].International Conference on Electronic Measurement & Instruments[C].Beijing,2009.