新疆准东煤储量丰富,高达3 900亿t,是我国难得的大型整装煤田[1]。但是准东煤灰中碱金属和碱土金属含量高,特别是钠含量高,会在热交换器表面产生严重的积灰和结渣问题[2-4]。国内外学者为减轻结渣提出了多种策略,例如添加添加剂[5-7]、配煤[8-11]、水洗[12-14]等。使用添加剂可以改变煤灰的熔融特性,但是也会导致灰分含量升高;而配煤不但增加了煤中的碳含量,合理利用煤炭资源,而且能够减少添加剂的使用量。因此配煤被认为是一种简单有效的方法[15]。

目前,国内外研究学者就配煤对煤灰熔融特性的影响机理做出了一些研究。QIU等[16]研究了还原气氛中混合灰分的熔融特性和矿物行为,结果表明,混合灰分软化温度不随混合比例线性变化,BRYANT[17]的研究证明了这一点。SHEN等[18]研究发现混合灰分的熔融温度随混合比的增加先降低后升高,这是共晶熔融的典型趋势。杨建国等[19]研究了配煤灰样内矿物成分的转变过程和灰样熔融特性的规律。陈玉爽等[20]从微观分子结构的角度研究了高灰熔融性矿物和低灰熔融性矿物的熔融行为。有学者对配煤后混合煤的反应特性进行了研究,BAI等[21]的研究表明,高温熔融灰分能够抑制气化反应,铁氧化物的存在延迟了反应性的降低。RUSHIDI等[22]的研究表明灰分颗粒之间的化学相互作用可导致形成具有较低熔点的灰沉积物。也有学者对配煤后灰渣黏度做出了研究,焦发存[23]的研究表明配煤能有效降低灰渣黏度,助熔矿物能降低灰渣黏度,耐熔矿物能增加灰渣黏度。WANG等[24]研究了高黏度煤和低黏度煤的混合对灰分流动性的影响,结果表明混合煤灰熔融温度差异不大,而黏度差异较大。但是上述研究都没有对配煤后的煤灰烧结熔融特征进行实时的在线监测。

笔者对高钠准东煤和低钠的北塔山煤、乌东煤进行不同比例的混合,经灰化后压制成型,在配备有CCD相机监测系统的卧式炉中进行灰熔融实验。研究不同种类和比例的配煤对灰块烧结熔融的影响,获取灰块烧结熔融特征、收缩率和矿物相转化规律等,对解决锅炉结焦及沾污问题有一定的现实指导意义。

1 实验样品及方法

1.1 灰样制备及灰样分析

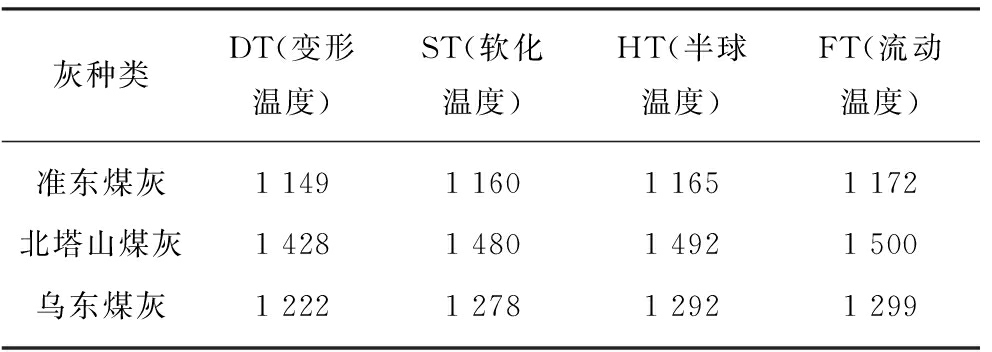

本实验选用的煤种为准东煤、北塔山煤和乌东煤。实验前,将煤研磨成煤粉,并将准东煤和北塔山煤、准东煤和乌东煤都分别按照9∶1,8∶2和7∶3的质量比进行混合,该配煤比例的选取基于电厂实际运行情况,准东煤单独燃烧或掺烧比例过大是不可行的,低配煤比例可以降低燃料成本,经济性好。然后在550 ℃的马弗炉中进行10 h的灰化,研究不同配煤种类和不同掺混比例对混煤灰烧结熔融特性的影响。煤灰化学成分分析见表1,能够看出准东煤含有较多的氧化钠。煤灰熔点分析见表2。准东煤灰的矿物质分布如图1所示,其中I为衍射强度,2θ为衍射角度。由图1可以看出准东煤灰含有大量硬石膏和石英,同时含有少量赤铁矿和碳酸钙。

表1 准东煤灰、北塔山煤灰和乌东煤灰化学成分分析

Table 1 Chemical composition analysis of Zhundong coal ash,Beitashan coal ash and Wudong coal ash %

灰种类Na2OMgOAl2O3SiO2SO3ClK2OCaOTiO2Fe2O3准东煤灰4.1307.90013.51014.17024.8500.6200.39218.4300.6967.240北塔山煤灰0.7912.00033.13044.8604.300—1.8503.0001.1303.710乌东煤灰1.5502.85027.81039.1505.530——5.4700.9356.060

表2 准东煤灰、北塔山煤灰和乌东煤灰的熔融特性

Table 2 Melting characteristics of Zhundong coal ash,Beitashan coal ash and Wudong coal ash ℃

灰种类DT(变形温度)ST(软化温度)HT(半球温度)FT(流动温度)准东煤灰1 1491 1601 1651 172北塔山煤灰1 4281 4801 4921 500乌东煤灰1 2221 2781 2921 299

图1 准东煤灰的矿物质分布

Fig.1 XRD pattern of Zhundong coal ash

为了对比分析灰样烧结前后的形态变化,将1.5 g灰样放入方形模具中,在1 MPa的压力下压制1 min,成型后取出,成型的灰块横截面为10 mm×10 mm的正方形。

1.2 实验方法

1.2.1 实验台架

在烧结卧式炉中进行本文的灰烧结实验,如图2所示。该系统主要由卧式炉本体、CCD相机监测系统和可进退烧结装置3部分组成。卧式炉炉膛由硅钼棒进行加热,炉膛外部为耐火材料,内部为外径100 mm的刚玉管,B型热电偶伸入刚玉管中间部分测量中心温度并将其反馈给温度控制系统,控制加热速率使管内温度达到实验要求。为了实时监测炉膛内灰块的烧结形态,在卧式炉的左侧放置CCD相机监测系统,其主要由水冷却套管、CCD相机和光学镜头组成。通有冷却水的冷却套管可以保护靠近炉膛的光学镜头,避免高温损伤。CCD相机与计算机通过USB接口相连,并利用数字图像处理系统在线监测烧结灰块。进行实验时,将灰块平稳置于烧结探针的头部,通过自动进退装置控制灰块进出炉膛。液晶面板可调节探针进出速度和行程。烧结探针内部通有高温导热油,由空冷油温循环控制器控制导热油入口温度维持在230 ℃不变,以使探针模拟水冷壁环境。

图2 烧结卧式炉系统

Fig.2 Diagram of sintering furnace system

1.2.2 实验步骤

对卧式炉以8 ℃/min的加热速率升温,当卧式炉温度到达1 200 ℃时,通过液晶面板启动放有灰块的自动进退装置,将灰块及烧结探针推入烧结卧式炉刚玉管中心位置。每一个实验工况维持1 h,再次通过液晶面板启动自动进退装置,迅速将灰块和探针从炉膛中退出,取出灰块后立刻用液氮激冷,以防烧结灰块中的各矿物相发生转化以及熔融相发生结晶。

1.2.3 XRD以及SEM-EDX分析

将冷却后的烧结样品切割成两部分,对其中一部分用研钵进行研磨处理,磨成粉状后进行XRD分析,获得矿物质分布;对剩下的部分进行环氧树脂包埋处理,将表面抛光后喷金,进行SEM-EDX分析以得到烧结样品横截面的微观结构和化学组成。

1.2.4 数字图像处理技术

烧结实验过程中,灰块烧结的实时照片由CCD相机获取。利用基于Matlab软件开发的GUI数字图像系统,对灰块烧结的原始图片进行相应的灰块边缘提取和灰块二值化处理,如图3所示。这样数字图像处理系统就能够得到纵向像素点个数和区域像素点个数,也就是灰块的高度和面积。

图3 数字图像处理系统

Fig.3 Digital image processing system

可由下式计算灰块的高度收缩率ηH:

ηH=1-H/H0

式中,H为灰块在烧结过程中任意时刻的高度;H0为灰块最初始时刻的高度。

同时可由下式计算灰块的面积收缩率ηA:

ηA=1-A/A0

式中,A为灰块在烧结过程中任意时刻的面积;A0为灰块最初始时刻的面积。

2 结果与讨论

2.1 烧结后灰块的物理特征

纯准东煤、准东煤与北塔山煤掺烧和准东煤与乌东煤掺烧的灰块烧结样品的外观特征如图4所示。由图4可以发现,纯准东煤烧结样品的熔融层呈现为光滑的黑色玻璃态物质;与北塔山煤、乌东煤掺混后的烧结样品中黑色玻璃态物质有所减少,即熔融的非晶相物质减少,且随着掺混比例增加,熔融物质减少,抑制熔融效果增强。

图4 各配煤比例灰块烧结样品的外观特征

Fig.4 Appearance characteristics of sintered ash samples of different coal blending ratios

图5 各配煤比例灰块烧结样品横截面特征

Fig.5 Cross-sectional characteristics of sintered ash samples of different coal blending ratios

将纯准东煤、准东煤与北塔山煤掺烧和准东煤与乌东煤掺烧的灰块烧结样品进行切割,截面图如图5所示。由图5可以看出,烧结样品截面都呈现出颜色和烧结程度差异明显的3层层状结构。第1层由于靠近1 200 ℃的高温炉膛,熔融现象严重,且黑色玻璃态物质硬度较高。第2层为中间层,颜色较浅,其构造与第1层比相对疏松。第3层为内层,呈红褐色,由于贴近230 ℃的低温油冷探针头,烧结现象最轻,硬度也较低。另外,还可以发现,准东煤配煤后的灰烧结样品的第1层都含有较多的孔状结构,且与北塔山煤掺混的烧结样品的孔状结构比与乌东煤掺混后的烧结样品大。

2.2 灰块的高度收缩率和面积收缩率

图6给出了各配煤比例下烧结样品的高度收缩率和面积收缩率变化曲线,在前15 min由于波动较大每分钟取1点,15 min后每5 min取1点。由图6可以看出,在前5 min纯准东煤灰块的高度和面积增加,之后开始下降,并在30 min后的时间内基本保持稳定不变。准东煤配煤后的烧结样品高度和面积波动较大。前15 min,高度和面积大体上呈增大趋势;15 min以后,面积和高度逐渐减小,但仍有小幅波动,这与准东高钠煤中碱金属的蒸发有关,出现气泡的生成和破裂[25]。烧结样品的高度和面积收缩率见表3,相比于纯准东煤烧结样品的高度收缩率0.125和面积收缩率0.225,准东煤与乌东煤、北塔山煤掺烧的烧结样品高度和面积收缩率都有明显减小,其中准东煤与北塔山煤掺烧后的收缩率减小更明显,抑制熔融效果更好。

图6 各配煤比例灰块烧结样品高度和面积收缩率的变化

Fig.6 Variations in height and area shrinkage of sintered ash samples of different coal blending ratios

表3 各配煤比例灰块烧结样品高度和面积收缩率

Table 3 Height and area shrinkage of sintered ash samples of different coal blending ratios %

参数准东煤准北9∶1准北8∶2准北7∶3准乌9∶1准乌8∶2准乌7∶3ηH0.125-0.089-0.106-0.1550.0580.007-0.079ηA0.225-0.021-0.072-0.1240.1180.095-0.038

2.3 XRD分析结果

纯准东煤灰烧结后的灰块的矿物质分布如表4、图7所示。由图7可知,纯准东煤灰烧结后,第3层主要含有大量的硬石膏(CaSO4)和石英(SiO2),含有少量的赤铁矿(Fe2O3)、蓝方石(Na6Ca2Al6Si6O24(SO4)2)和正长石(KAlSi3O8)。第2层主要含有石英(SiO2)、蓝晶石(Al2SiO5),和少量的钠长石(NaAlSi3O8)、透辉石(CaMgSi2O6)和正长石(KAlSi3O8)。第1层富含透辉石(CaMgSi2O6)和钙长石(CaAl2Si2O8),且该层的XRD图谱出现宽化的馒头峰,说明该层矿物质在高温下生成了大量非晶相熔融物。从各层矿物质分布来看,由于石英发生熔解产生了熔融玻璃态物质或者与其他矿物质反应生成低温共熔物,石英的含量由内层(第3层)向外层(第1层)逐渐减少。第1层出现了大量的透辉石(CaMgSi2O6)和钙长石(CaAl2Si2O8),这主要是由以下反应生成:

CaO+MgO+2SiO2![]() CaMgSi2O6

CaMgSi2O6

(1)

CaO+Al2O3+2SiO2![]() CaAl2Si2O8

CaAl2Si2O8

(2)

表4 XRD衍射线所标的字母对应的矿物质

Table 4 Minerals marked by letters in XRD diffraction profile

字母矿物质化学成分字母矿物质化学成分Ah硬石膏CaSO4Q石英SiO2H赤铁矿Fe2O3G钙芒硝Na2Ca(SO4)2Ak镁黄长石Ca2MgSi2O7W硅灰石CaSiO3Ad钙铁榴石Ca3Fe2(SiO4)3An钙长石CaAl2Si2O8D透辉石CaMgSi2O6Ha蓝方石Na6Ca2Al6Si6O24(SO4)2K蓝晶石Al2SiO5Ka霞石KAl(SiO4)E顽火辉石Mg2Si2O6C氧化铝Al2O3Di氧化钾K2OO正长石KAlSi3O8

如图8和表4所示,为准东煤与北塔山煤按照质量比9∶1,8∶2和7∶3混合制灰烧结后的灰块的矿物质分布。由图8可看出,混合灰块烧结后,第3层主要含有大量的硬石膏(CaSO4)和石英(SiO2),含有少量的赤铁矿(Fe2O3)和钙铁榴石(Ca3Fe2(SiO4)3)。第2层主要含有石英(SiO2)、蓝晶石(Al2SiO5),和少量的透辉石(CaMgSi2O6)和钙长石(CaAl2Si2O8)。第1层富含钙长石(CaAl2Si2O8),准北8∶2和准北7∶3还含有少量的蓝晶石。同时可以发现,随着北塔山煤的掺混比例增加,第1层XRD图谱中宽化的馒头峰减少,验证了北塔山煤的防结渣作用。此外,石英的含量分布仍由内层到外层逐渐减少。第3层出现的钙铁榴石由以下反应生成:

图7 纯准东煤烧结灰块各层矿物质分布

Fig.7 XRD patterns of sintered Zhundong coal ash samples

图8 准北质量比9∶1,8∶2和7∶3烧结灰块各层矿物质分布

Fig.8 XRD patterns of sintered ash samples of Zhundong coal-Beitashan coal ratio 9∶1,8∶2 and 7∶3

3CaO+Fe2O3+3SiO2![]() Ca3Fe2Si3O12

Ca3Fe2Si3O12

(3)

如图9和表4所示,为准东煤与乌东煤按照9∶1,8∶2和7∶3的比例混合制灰烧结后的灰块的矿物质分布。由图9可以看出,混合灰块烧结后,第3层主要含有大量的硬石膏(CaSO4)和石英(SiO2),以及少量的赤铁矿(Fe2O3)。其中8∶2的比例下,还产生了钙芒硝(Na2Ca(SO4)2),7∶3的比例下产生了镁黄长石(Ca2MgSi2O7)和硅灰石(CaSiO3)。第2层主要含有石英(SiO2),少量的透辉石(CaMgSi2O6)和钙长石(CaAl2Si2O8)。其中9∶1的比例下还产生了蓝方石(Na6Ca2 Al6Si6O24(SO4)2),8∶2的比例下产生了钙铁榴石(Ca3Fe2(SiO4)3)。第1层富含钙长石(CaAl2Si2O8)。同时,第1层XRD图谱中宽化的馒头峰随着乌东煤的掺混比例增加而减少,而且石英的含量仍由内层到外层逐渐递减。其中第3层出现的钙芒硝、镁黄长石和硅灰石由以下反应生成:

Na2SO4+CaSO4![]() Na2Ca(SO4)2

Na2Ca(SO4)2

(4)

2CaO+MgO+2SiO2![]() Ca2MgSi2O7

Ca2MgSi2O7

(5)

CaO+SiO2![]() CaSiO3

CaSiO3

(6)

2.4 SEM-EDX分析结果

将树脂包埋并抛光喷金后的灰块样品在配备有能量色散X射线光谱的扫描电镜下分析,可以获得灰样每一层的微观结构和化学组成,各不同配煤比例下的混合灰块烧结后各层(从左到右依次为内层、中间层和外层)的微观结构如图10所示。由图10可知,纯准东煤灰块的烧结样品,内层和中间层未明显烧结且结构疏松,外层烧结严重且结构致密,含有较多椭圆形孔状结构。在内层的图中可以看到存在一些晶体颗粒,经点状EDX分析得知是NaCl晶体。配煤后的烧结样品,同样表现为内层烧结程度轻,外层烧结程度重,且外层含有大量不规则孔状结构。同时可以发现,与纯准东煤灰烧结样品相比,配煤后烧结样品最外层孔结构的直径有所减小,且该层呈现出光滑致密的结构,这是由于外层靠近高温炉膛发生熔融形成了玻璃态物质。

图9 准乌质量比9∶1,8∶2和7∶3烧结灰块各层矿物质分布

Fig.9 XRD patterns of sintered ash samples of Zhundong coal-Wudong coal ratio 9∶1,8∶2 and 7∶3

图10 各配煤比例烧结灰块各层的微观结构

Fig.10 Microstructures of each layer of sintered ash samples of different coal blending ratios

通过EDX分析灰烧结样品的元素组成,结果如图11所示。由图11可知,主要的灰分元素在不同层的分布不同。灰烧结样品的主要元素是Si,Al,Ca,Fe,Na和Mg,这与表1中给出的原始灰分组成一致。由纯准东煤烧结灰块表面的元素分析可知,从第3层到第1层(即内层到外层)Na,K和S元素的含量降低,而Ca,Al,Si元素则呈现增加的趋势,外层的Ca-Al-Si的矿物相成为主要成分,这与XRD的分析结果一致。配煤后的烧结样品,S元素含量明显降低,而Na和K元素的降低不明显,碱金属蒸发减少。准北9∶1和8∶2工况下,由内层到外层Si含量有所降低,Ca,Al含量仍呈增加趋势;准北7∶3工况下,由内层到外层Si,Al有所增加,但Ca含量减少。掺烧乌东煤的工况下,外层同内层相比,Ca,Al,Si元素基本上呈增加趋势,Ca-Al-Si的矿物相仍为烧结样品外层主要成分。此外,配煤后的烧结样品中Al和Si元素明显较纯准东煤烧结样品的高,这是由于北塔山煤和乌东煤中富含Al2O3和SiO2。

图11 各配煤比例烧结灰块各层的化学成分

Fig.11 Chemical compositions of sintered ash samples of different coal blending ratios

3 结 论

(1)灰块烧结样品的横截面具有3层颜色与烧结程度差异明显的层状结构。北塔山煤和乌东煤能够起到抑制灰块烧结熔融的效果,且随着配煤比例增加,最外层的熔融物质减少。

(2)北塔山煤和乌东煤的掺混比例对灰块烧结时的高度和横截面积影响较大;与纯准东煤烧结样品相比,配煤后烧结样品的高度收缩率和面积收缩率都有所减小,配煤抑制了熔融。

(3)XRD分析结果表明,配煤的种类和比例对矿物质的生成和变化有重要影响,但是对最外层的矿物质影响较小。

(4)烧结灰块最外层烧结严重且含有大量的孔状结构,与纯准东煤灰烧结样品相比,配煤后的外层孔结构直径有所减小,同时该层呈现出表面平滑结构致密的特征。EDX分析表明烧结灰块表面由内层到外层,Na,K和S元素的含量总体上呈降低趋势,而Ca,Al,Si元素则呈增加趋势,配煤后碱金属元素蒸发减少。

[1] YUAN Y,LI S,YAO Q.Dynamic behavior of sodium release from pulverized coal combustion by phase-selective laser-induced breakdown spectroscopy[J].Proceedings of the Combustion Institute,2015,35(2):2339-2346.

[2] XU J,YU D,FAN B,et al.Characterization of ash particles from co-combustion with a Zhundong Coal for understanding ash deposition behavior[J].Energy & Fuels,2014,28(1):678-684.

[3] LI J,ZHU M,ZHANG Z,et al.A new criterion for determination of coal ash sintering temperature using the pressure-drop technique and the effect of ash mineralogy and geochemistry[J].Fuel,2016,179:71-78.

[4] LI G,LI S,HUANG Q,et al.Fine particulate formation and ash deposition during pulverized coal combustion of high-sodium lignite in a down-fired furnace[J].Fuel,2015,143:430-437.

[5] ÖHMAN M,BOSTRÖM D,NORDIN A,et al.Effect of kaolin and limestone addition on slag formation during combustion of wood fuels[J].Energy & Fuels,2004,18(5):1370-1376.

[6] SONG W,TANG L,ZHU X,et al.Prediction of Chinese coal ash fusion temperatures in Ar and H\r,2\r,Atmospheres[J].Energy & Fuels,2009,23(4):1990-1997.

[7] WIGLEY F,WILLIAMSON J,RILEY G.The effect of mineral additions on coal ash deposition[J].Fuel Processing Technology,2007,88(11-12):1010-1016.

[8] SU S,POHL J H,HOLCOMBE D.Fouling propensities of blended coals in pulverized coal-fired power station boilers[J].Fuel,2003,82(13):1653-1667.

[9] SU S,POHL J H,HOLCOMBE D,et al.Slagging propensities of blended coals[J].Fuel,2001,80(9):1351-1360.

[10] 程友良,施宏波,张宁,等.两种高钠煤的掺烧结渣特性对比实验[J].煤炭学报,2017,42(11):3021-3027.

CHENG Youliang,SHI Hongbo,ZHANG Ning,et al.Comparative experiments of two high sodium coal mixed burning slagging characteristics[J].Journal of China Coal Society,2017,42(11):3021-3027.

[11] 王芳杰,唐玉林,夏国富,等.配煤煤灰熔融特性模拟研究[J].洁净煤技术,2019,25(4):59-64.

WANG Fangjie,TANG Yulin,XIA Guofu,et al.Simulation study of coal ash fusion characteristics of blended coal[J].Clean Coal Technology,2019,25(4):59-64.

[12] HUANG Z,LI Y,LU D,et al.Improvement of the coal ash slagging tendency by coal washing and additive blending with mullite generation[J].Energy & Fuels,2013,27(4):2049-2056.

[13] VUTHALURU H,ZHANG B.Control methods for remediation of ash-related problems in fluidized-bed combustors[J].Fuel Processing Technology,1999,60(2):145-156.

[14] ARVELAKIS S,GEHRMANN H,BECKMANN M,et al.Effect of leaching on the ash behavior of olive residue during fluidized bed gasification[J].Biomass and Bioenergy,2002,22(1):55-69.

[15] WANG X,XU Z,WEI B,et al.The ash deposition mechanism in boilers burning Zhundong coal with high contents of sodium and calcium:A study from ash evaporating to condensing[J].Applied Thermal Engineering,2015,80:150-159.

[16] QIU J R,LI F,ZHENG Y,et al.Influences of mineral behaviour on blended coal ash fusion characteristics[J].Fuel,1999,78(8):963-969.

[17] BRYANT G W,BROWNING G J,EMANUEL H,et al.The fusibility of blended coal ash[J].Energy & Fuels,2000,14(2):316-325.

[18] SHEN M,QIU K,ZHANG L,et al.Influence of coal blending on ash fusibility in reducing atmosphere[J].Energies,2015,8:4735-4754.

[19] 杨建国,刘志,赵虹,等.配煤煤灰内矿物质转变过程与熔融特性规律[J].中国电机工程学报,2008,28(14):61-66.

YANG Jianguo,LIU Zhi,ZHAO Hong,et al.Mineral transition process and melting characteristics of blended coal-ashes[J].Proceedings of the CSEE,2008,28(14):61-66.

[20] 陈玉爽,张忠孝,乌晓江,等.配煤对煤灰熔融特性影响的实验与量化研究[J].燃料化学学报,2009,37(5):521-526.

CHEN Yushuang,ZHANG Zhongxiao,WU Xiaojiang,et al.Quantum chemistry calculation and experimental study on coal ash fusion characteristics of blend coal[J].Journal of Fuel Chemistry and Technology,2009,37(5):521-526.

[21] BAI J,LI W,BAI Z.Effects of mineral matter and coal blending on gasification[J].Energy & Fuels,2011,25(3):1127-1131.

[22] RUSHDI A,SHARMA A,GUPTA R.An experimental study of the effect of coal blending on ash deposition[J].Fuel,2004,83(4-5):495-506.

[23] 焦发存.配煤对煤灰熔融特性和灰渣粘度影响的实验研究[D].淮南:安徽理工大学,2006.

JIAO Facun.Experimental study of the effect of coal blending on ash fusibility and slag viscosity[D].Huainan:Anhui University of Science and Technology,2006.

[24] WANG D,LIANG Q,GONG X,et al.Influence of coal blending on ash fusion property and viscosity[J].Fuel,2017,189:15-22.

[25] ZHOU H,WANG J,ZHOU B.Effect of five different additives on the sintering behavior of coal ash rich in sodium under an oxy-fuel combustion atmosphere[J].Energy & Fuels,2015,29(9):150803160123003.