我国煤层气资源储量巨大而丰富,但大多数含瓦斯煤储层渗透率较低[1],致使煤层气开采难以实施,效果较差。煤层人工增透措施是解决低渗煤层气抽采的关键[2-4]。水力化增透措施为常用的增透措施[5-6],但常规增透技术存在水锁效应、耗水量大以及添加剂对环境污染等不足。近年来,低温无水压裂技术日益受到关注[7-9]。

对液氮低温条件下煤体裂隙发育、孔隙结构变化、力学性质变化等的规律,国内外学者展开了大量研究。20世纪90年代,在煤层气产地San Juan进行的试验结果表明,液氮可以有效增加煤层渗透率[10]。GRUNDMANN等[11]研究了液氮对页岩气压裂增产的作用,产气率较常规可提高8%。王乔等[12]利用CT扫描技术对煤体注氮后的致裂和增渗效果进行了研究,表明注氮可以实现增加煤层的透气性。王芳等[13]利用半浸融试验研究了含水率对裂隙扩展的规律,表明水相变为冰产生的冻涨力为造成煤体损伤原因。张春会等[14]用波速变化和裂隙面积变化率表征饱水煤样的液氮致裂效果,表明饱水度越大煤样液氮浸融致裂效果越好。李和万等[15]在冷热交替作用下对煤体进行液氮冲击试验得出多周期的冷热冲击煤样产生的损伤可以积累,有约束注氮冲击较无约束注氮冲击裂隙扩展程度小。魏建平等[16]对热-冷冲击和单一冷冲击下煤体致裂效果进行了比较,发现热-冷冲击下煤体致裂效果更好。

液氮浸融煤体试验中,由温差产生的热应力是影响致裂效果的重要因素。随着矿井开采深度增加,原始煤层温度也随之增加,不同原始温度煤体在液氮浸融过程中会产生不同热应力,致裂效果也随之产生差异。研究不同原始煤体温度在液氮浸融后煤体损伤特性显得越发重要,本文利用显微镜观测,超声波波速测试及核磁共振技术的综合手段对不同预制温度煤体在液氮完全浸融条件下裂隙发育规律和孔隙特征进行研究,试图解决不同原岩温度的煤体接受液氮冲击后细微观结构变形破坏规律,并探究不同预制温度煤体液氮浸融后表面裂隙发育同内部细微观破坏之间的关系。

1 预制温度煤体浸融试验方案

1.1 煤样制备与仪器

煤样取自陕西省横溢煤矿,煤层内同一位置取原煤至试验室取芯机取芯,按高径比2∶1制成φ50 mm×100 mm圆柱体试样,部分试样如图1所示。煤样根据《煤的工业分析方法》(GB/T 212—2008)进行工业分析,测定试验煤样水分4.04%,灰分10.00%,挥发分31.96%,固定碳55.59%。将煤样干燥至恒重后根据外观尺寸及质量差异选取15块煤样进行试验。

图1 试验选用煤样

Fig.1 Coal samples for test

试验中所用的主要仪器包括:康科瑞非金属声波检测分析仪,MacroMR12-150H-I型低温核磁共振分析仪,蔡司Stemi 508光学显微镜(分辨率210 Lp/mm),恒温水浴箱,液氮反应釜。

1.2 试验方案

(1)将筛选合格煤样按设计预制温度的不同分为A,B,C,D,E组。分别对应预制温度25,35,45,55,65 ℃;

(2)分组后煤样充分干燥至恒重(前后测量质量差值小于1%);

(3)利用康科瑞非金属声波检测分析仪在相同声波发射频率下测试声波在煤样中传播的波速;

(4)利用蔡司Stemi 508光学显微镜观察煤体浸融前表面裂隙发育情况;

(5)将煤样在真空压力为-0.1 MPa的真空饱水装置中饱水12 h;

(6)利用MacroMR12-150H-I型低温核磁共振分析仪对饱水煤样进行核磁共振测试,得到煤样在饱水状态下的T2分布曲线以及煤样的饱和水孔隙度;

(7)将核磁共振后饱水煤样再次充分干燥至恒重;

(8)充分干燥后的煤样进行密封隔水水浴加热,A~E组分别在25,35,45,55,65 ℃的温度下密封隔水水浴加热6 h;

(9)每组煤样在步骤(8)完成后立即放入反应釜中加入液氮保持完全浸融状态6 h;

(10)将煤样从反应釜取出,密封条件下自然升温至室温;

(11)重复步骤(3)~(6)测试煤样在浸融后的表面裂隙发育情况,超声波传播速度以及核磁共振T2分布曲线、饱水孔隙度。

2 试验结果及分析

2.1 液氮浸融预制温度煤体表面裂隙扩展试验

2.1.1 试验结果

采用煤样表面特征裂隙在液氮浸融前后面积变化可一定程度上反映液氮浸融对煤样表面的破坏程度[14],其本质上影响岩石的整体物理学性能[17]。每组煤样在显微镜下选定表面便于标记测量的裂隙作为特征裂隙进行标记。依靠标记对特征裂隙在浸融前和浸融后分别置于光学显微镜下进行观测,利用Axiovision4软件标定特征裂隙区域同时计算面积,显微镜观测数据结果如图2所示。本文用特征裂隙的面积增比α来反映煤样在浸融前后表面的裂隙扩展程度,定义特征裂隙面积增比为

图2 浸融前后煤样表面裂隙扩展显微镜观测图

Fig.2 Microscopic observation of surface crack expansion of coal

![]()

(1)

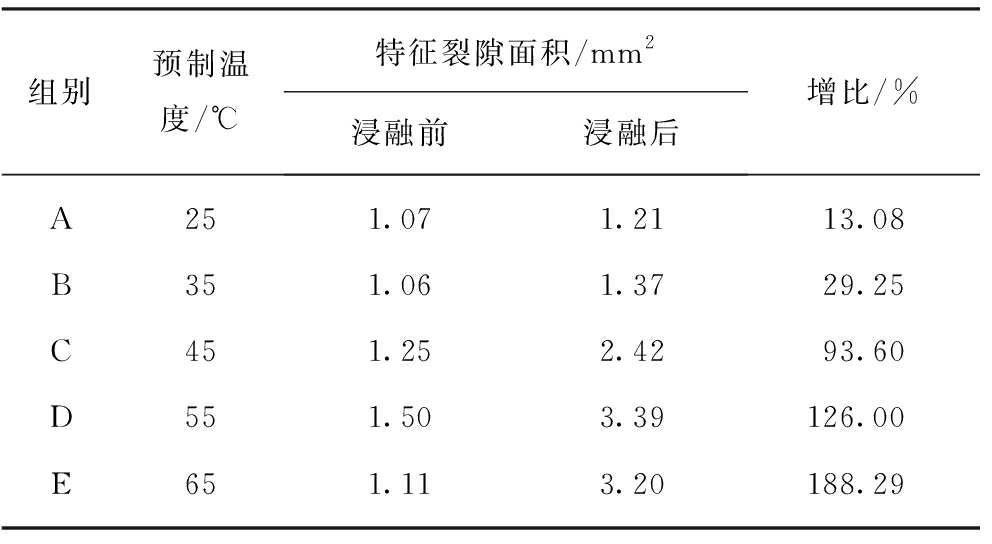

其中,S为浸融后特征裂隙的面积,mm2,S0为浸融前特征裂隙的面积,mm2。试验特征裂隙面积及其增比见表1。

表1 煤体表面裂隙扩展试验结果

Table 1 Results of surface damage test

组别预制温度/℃特征裂隙面积/mm2浸融前浸融后增比/%A251.071.2113.08B351.061.3729.25C451.252.4293.60D551.503.39126.00E651.113.20188.29

由表1可以看出,随着煤体预制温度不同,对应煤体特征裂隙面积增比也随之产生变化。预制温度为25 ℃的煤体单次液氮浸融后特征裂隙增比并不明显,仅为13.08%,随着煤体预制温度升高,煤样在液氮浸融后特征裂隙面积变化愈大,当煤体预制温度达到65 ℃时,液氮浸融前后煤体特征裂隙面积增比变化非常明显,增比达到188.29%,且在浸融过程中煤体伴有噼啪声,煤体致裂效果明显。

2.1.2 试验结果分析

由表1可以看出,5组煤样特征裂隙的面积在液氮浸融后均比液氮浸融前有所增加,表明液氮浸融会对煤体表面产生一定破坏。在单次液氮浸融后,预制温度越高,煤体特征裂隙面积变化越大。25 ℃预制温度煤体进行液氮浸融试验后特征裂隙面积由1.07 mm2增大为1.21 mm2,其增比为13.08%;65 ℃预制温度煤体在液氮浸融后特征裂隙面积由1.11 mm2增大为3.20 mm2,特征裂隙面积增比为188.29%,是25 ℃预制温度条件下的14倍。

如图3所示,煤体在浸融过程中,煤体表面与液氮存在液氮-煤体两相接触面,满足二维热传导微分方程[18]:

![]()

(2)

式中,T为煤体预制温度;λ为煤的热传导系数;ρ为煤体密度;c为煤体比热容;x,y为液氮-煤体两相接触面坐标。

在液氮浸融过程中,液氮-煤体两相接触面满足牛顿冷却定律:

![]()

(3)

其中,T(N2)为液氮温度,取![]() 为煤体温度梯度;τ为满足第三类温度边界条件的边界;H为煤体与液氮接触面的化热系数。初始条件T0(x,y)=F0(x,y)为定值。

为煤体温度梯度;τ为满足第三类温度边界条件的边界;H为煤体与液氮接触面的化热系数。初始条件T0(x,y)=F0(x,y)为定值。

在t0时刻,温度边界为固定值,H趋于∞,解得温度分布函数表达式为

![]()

(4)

式中,αc为导温系数1.4×10-4;erfc为高斯互补误差函数。

本文仅考虑沿垂直煤样轴向方向(y轴方向)产生温度梯度的平面应力,即浸融时产生的热应力以沿煤样轴向方向(x轴方向)分布,根据热弹性力学方程获得不同时间下煤体温度应力分布函数[17]为

![]()

(5)

式中,σ为液氮-煤体两相接触面热应力;αe为煤体的热膨胀系数,取10-5/℃;E为煤弹性模量,取3.5 GPa;h为冷热边界位置坐标。

图3 液氮-煤体两相接触面模型示意

Fig.3 Schematic diagram of liquid nitrogen-coal two-phase contact surface

根据式(4),(5)计算不同预制温度煤体在液氮浸融时其内部1 mm处,浸融发生很短时间内(1 s)的热应力值。以煤体的预制温度作为自变量,热应力与特征裂隙面积增比为因变量绘制曲线,结果如图4所示。随着煤体预制温度升高,热应力线性增大,同时特征裂隙面积增比也随着热应力的增加以更快的速度增加,如图4所示,特征裂隙面积冻后增比拟合曲线斜率大于热应力变化曲线斜率。在煤体预制温度为25 ℃时,液氮浸融下煤体表面短时间内产生的热应力为7.74 MPa(拉应力),在煤体预制温度达到65 ℃时,液氮浸融下煤体表面短时间内产生的热应力可以达到9.14 MPa(拉应力),试验室测得煤样平均抗压强度为13.5 MPa,而抗拉强度一般仅为抗压强度的1/4[19],所以在液氮浸融过程中煤体结构会因热应力产生较大破坏,随之煤样特征裂隙面积于应力破坏作用下在液氮浸融后增大。随着煤体预制温度升高,煤体内部热应力也越大,产生破坏效果更加明显,特征裂隙面积增比也随之增大。

图4 特征裂隙面积增比与热应力关系

Fig.4 Relationship between characteristic crack area increase ratio and thermal stress

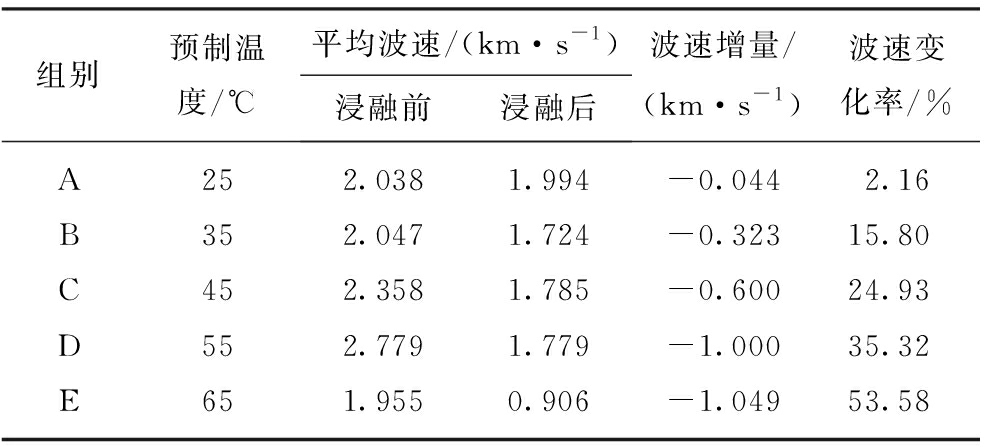

为确定特征裂隙增比与热应力之间关系,本文采用Pearson乘积矩相关系数R表征特征裂隙面积增比与液氮浸融对预制温度煤体产生热应力的线型相关性,R为在-1.0~1.0之间的无量纲指数,可以很好的反映2个数据集合之间的线性相关程度,其计算式为 经过计算得R=0.621,即浸融很短时间内裂隙表面(1 mm)热应力与特征裂隙面积增比的相关关系为显著相关。

经过计算得R=0.621,即浸融很短时间内裂隙表面(1 mm)热应力与特征裂隙面积增比的相关关系为显著相关。

2.2 微细观裂隙发育结果分析

2.2.1 超声波透射波速结果

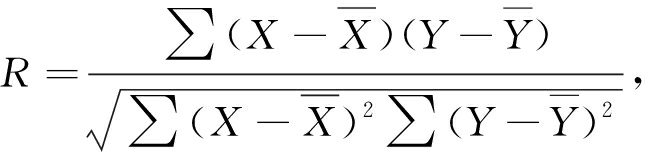

通过测量浸融前后煤体声波传播波速可以间接反映煤体内整体的损伤程度[20],同时超声波波速可以反映传播介质密度的变化[14],宏观反映了煤体内部毫米级[21]的瓦斯渗流裂隙通道的发育程度。按试验方案对不同预制温度煤样在浸融前后进行超声波波速测试,测试结果见表2。

各个原煤试样在浸融前波速即存在一定差异性,故选用波速变化率来表征煤体浸融前后裂隙发育程度。波速变化率表达式为

![]()

(6)

式中,ε为波速变化率;v为浸融后波速,km/s;v0为浸融前波速,km/s。

表2 超声波检测试验结果

Table 2 Ultrasonic testing test results

组别预制温度/℃平均波速/(km·s-1)浸融前浸融后波速增量/(km·s-1)波速变化率/%A252.0381.994-0.0442.16B352.0471.724-0.32315.80C452.3581.785-0.60024.93D552.7791.779-1.00035.32E651.9550.906-1.04953.58

2.2.2 超声波波速特征分析

超声波传播波速主要取决于各向同性、完全弹性介质的密度和弹性模量大小,认为当煤体中存在裂缝时,煤体就不再是均匀各向同性的,也不再是完全弹性的[22]。此时,煤体的各种弹性模量会发生一定的变化,导致声波的传播速度出现显著的变化。

煤体内部裂隙间距与煤体声波传导速度有一定关系,其关系可表示为

![]()

(7)

式中,Si为裂隙间距,m;ks为裂隙切向刚度,N/m2;vs为剪切波速,m/s;G为剪切模量,N/m2。

在浸融后,煤体内部由于热应力作用,造成内部裂隙的发育与产生,煤体裂隙在原有基础上增多或增宽,表现出裂隙间距减小(即Si减小),认为煤体在浸融时质量及体积变化可忽略不计,剪切模量不发生变化,则Vs相应减小。由表2可以看出,液氮浸融后煤体均出现了波速减小的现象。25 ℃预制温度煤体在液氮浸融前的平均波速为2.038 km/s,在浸融后波速减小到1.994 km/s,变化率为2.16%。65 ℃煤体在液氮浸融前波速为1.955 km/s,在浸融后减小到0.906 km/s,减小幅度为53.58%。随着煤体预制温度的上升,波速变化率也呈现指数增加的规律,预制温度越高,在液氮浸融后波速减小越明显,65 ℃预制温度下的波速变化率是25 ℃预制温度波速变化率的24.8倍,即煤体预制温度越高,液氮冻融后煤样内部裂隙发育越明显。波速变化率和煤样预制温度关系如图5所示。

图5 波速变化率-预制温度关系

Fig.5 Relationship diagram between wave speed change rate and prefabricated temperature

2.3 基于核磁共振的孔隙特征分析

煤体的孔隙特征包括煤体孔径大小、连通性和孔径分布。核磁共振技术较超声波波速测试相比可进一步定量表明煤体内部液氮浸融前后纳米尺度孔隙的孔径大小和孔径分布变化规律[24],是煤样细观损伤多采用的一种测试手段[17]。核磁共振通过对饱水煤样进行测试得到不同含水孔隙驰豫时间T2以及与其相对应的T2信号强度,以驰豫时间为横轴驰豫信号强度为纵轴绘制T2分布曲线。

2.3.1 孔隙度计算结果

煤体中所有孔隙空间体积的总和与煤体体积的比值为煤体的孔隙度。总孔隙度可以在一定程度上表征煤体内部瓦斯渗流能力的大小[23]。通过核磁共振试验台可方便地测出煤体孔隙度。表3所列出的是不同预制温度煤体在浸融前后孔隙度φ的值。孔隙度增比表达式为

![]()

(8)

式中,P1为浸融后孔隙度;P0为浸融前孔隙度。

表3 不同预制温度煤体浸融前后的孔隙度

Table 3 Porosity before and after coal immersion with different prefabrication temperatures

组别温度/℃孔隙度/%浸融前浸融后增比/%A2511.541 811.661 91.0B3511.151 211.359 91.9C4510.813 211.102 82.7D5511.090 411.592 24.5E6510.875 011.878 29.2

图6为各组煤样核磁共振测试得到的平均孔隙度增比与预制温度的关系。由图6可知,随着煤体预制温度升高,在单次液氮浸融后煤样孔隙度增比呈指数增加。预制煤体温度为65 ℃时,孔隙度增比为9.2%,是25 ℃条件下的9.2倍。浸融后孔隙度增比的规律说明了预制温度越高,浸融后煤体内部损伤越明显,孔隙发育越充分。声波波速变化率-预制温度关系和孔隙度增比-预制温度关系有着相似的规律,共同说明随着预制温度升高,液氮浸融后的煤体内部孔隙或裂隙数量增加,孔、裂隙发育较浸融前更加良好。

图6 孔隙度增比-预制温度关系

Fig.6 A relationship diagram between porosity and prefabricated temperature

2.3.2 核磁共振T2分布曲线测试结果

驰豫时间T2表征了煤体孔隙尺寸大小的信息,T2值大小与孔隙孔径大小为正比关系,T2信号强度表征了对应孔径下孔数量的多少。图7为A~E组煤样在不同预制温度下浸融前后的T2分布图。

图7 A~E组煤样浸融前后核磁共振T2分布

Fig.7 Nuclear magnetic resonance T2 distribution before and after coal sample immersion in groups A to E

2.3.3 T2谱面积计算结果

T2图谱面积表征了煤样总孔隙度的大小,不同波峰面积所占总面积的比例对应煤样不同孔径的孔隙占总孔隙的比。不同预制温度煤样在浸融前和浸融后各峰面积以及各峰面积占比见表4,5。

表4 不同预制温度煤样浸融前、后峰面积

Table 4 Peak area before and after coal immersion in different prefabricated temperature samples

组别预制温度/℃浸融前面积第1峰第2,3峰浸融后面积第1峰第2,3峰面积增幅/%第1峰第2峰A2510 724.2816 949.29110 177.1647 270.479-5.1024.622B359 477.4556 360.8818 778.3696 860.367-7.3767.852C459 350.5855 462.4199 048.1076 162.044-3.23512.808D559 592.9184 232.1309 285.0264 781.250-3.21012.975E6511 380.5335 653.47311 847.5626 444.3544.10413.989

表5 不同预制温度煤样浸融前、后各峰面积占比

Table 5 Proportion of peak areas before and after coal immersion in different prefabricated temperature samples

组别预制温度/℃浸融前面积占比/%第1峰第2,3峰浸融后面积占比/%第1峰第2,3峰占比增幅/%第1峰第2,3峰A2561.81738.08559.73440.266-2.0832.181B3557.69542.30554.65245.144-3.0432.809C4562.84637.11059.48740.513-3.3593.403D5570.10229.89966.07033.930-4.0324.031E6566.77434.37864.76937.381-3.0034.210

2.3.4 孔径分布特征变化规律

试验结果表明,液氮浸融会使煤样孔隙分布结构发生改变,预制温度对此改变起到非常显著的作用。由图7可以看出,各预制温度煤样在浸融前后T2图谱呈现出的相似规律,由于篇幅有限现着重以A,E两组煤样进行分析。

磁共振试验中,横向弛豫时间T2与煤样内部孔隙比表面积的关系可表达为

![]()

(9)

孔隙半径与孔比表面积成正比,关系可表达为

![]()

(10)

由式(9),(10)可推得

![]()

(11)

其中,ρ为横向表面驰豫强度;Sp为孔隙表面积;V为孔隙体积;r为孔隙半径;Fs为几何形状因子。

由式(10)可以看出,T2分布与孔隙半径r分布有一致的规律性,T2值越大孔隙半径越大,T2峰面积越大孔隙量越大。根据式(11)对T2进行换算,对于柱状孔隙,Fs取2,ρ取0.5×10-8 m/ms,图8上轴为T2值对应孔径大小。

图8 划分孔径后T2曲线

Fig.8 Dividing the aperture after the T2 curve

结合图8,第1峰曲线在25 ℃预制温度时,浸融前后T2分布曲线在驰豫时间0.523 ms时产生交点。交点前,相同驰豫时间下浸融前T2信号强度强于浸融后;交点后,浸融前T2信号强度小于浸融后,在T2谱中表现为冻后T2曲线的右移,如图8(a)所示,说明在浸融后更小孔径的孔隙量减少,更大孔径的孔隙量增多。在65 ℃预制温度条件下,在整个一峰驰豫时间段内,浸融后T2曲线信号强度在相同驰豫时间下均大于浸融前T2曲线信号强度,在T2谱中表现为冻后T2曲线的上移,如图8(b)所示,说明此时整个微小孔孔隙段的孔隙量都发生了增加。第2,3峰曲线在25 ℃预制温度时,在驰豫时间5.543 ms之后,相同驰豫时间下冻后T2信号强度均大于冻前,在T2谱中表现为冻后T2曲线的上移,同时65 ℃预制温度下,整个第2,3峰冻后T2曲线上移,说明第2,3峰所处的中大孔隙段在浸融后孔隙量增加。

分析认为,在浸融过程中煤体内部同时发生孔隙从更小孔径到更大孔径的转换以及新孔隙产生两个过程。在孔径转化数量较新生数量占优时,冻后曲线较冻前右移;当新生孔隙量占优时,表现为冻后曲线的上移。

分析图7,图9(a)可知,A~D组第1峰冻后T2曲线右移,同时对应峰面积减少,说明25~55 ℃条件下煤体微小孔向中大孔的转化量大于自身新孔的生成量。其中,在煤体预制温度为35 ℃时,转化量与生成量差值最大(第1峰面积增幅为-7.376%)。而预制温度为65 ℃的E组第1峰出现冻后T2曲线的上移,同时对应峰面积增幅为4.104%,说明此温度下煤体微小孔段以自身新生孔隙为主要过程,而向中大孔转化为次要过程(微小孔段新生孔隙量大于转换孔隙量)。A~E组第2,3峰整体均以冻后T2曲线的上移且峰面积增幅随着预制温度的升高增大,说明中大孔数量单调增加,65 ℃预制温度时增幅最大,为13.989%,是25 ℃预制温度条件下的3倍。

图9 峰面积、峰占比随预制温度变化关系

Fig.9 Relationship between peak area and peak ratio as a function of prefabrication temperature

整体来说,在浸融前后随着预制温度升高煤体T2图谱总是存在明显的3个峰值,始终第1峰面积最大,第2峰面积次之,第3峰面积最小。第1峰多集中在微孔区域少部分存在于小孔区域,第2峰主要分布在中孔区少部分分布于小孔区域,第3峰主要分布在大孔裂隙区,由此说明,煤样浸融前后始终中微孔、小孔占比重最大,中大孔占比较小。如图9(b)所示,随着煤样预制温度的升高,第1峰面积占比增幅先减小后增大,在55 ℃预制温度时增幅达到最小值-4.032%。2,3峰面积占比随着煤样预制温度升高在浸融后增幅单调增加,在65 ℃增幅达到最大值4.210%。分析认为预制温度越高,热应力与冻涨力效果显现越明显。该效果前期对孔径分布的影响主要体现于微小孔向中大孔的转换上,小微孔数量减少,中大孔数量增多。后期不仅有较为明显的转化过程同时新生孔隙也大量出现,即在越高的预制温度下,煤样液氮浸融越有利于微小孔破碎沟通成为大中孔且更有利于新孔隙产生,对煤体增加透气性越有效。

2.4 表面裂隙扩展和内部损伤关系分析

当煤样由原预制温度进入液氮浸融状态时,煤样内部由于煤体温度和环境温度差异产生热应力,由于试验煤样为完全干燥煤样,认为造成煤样表面裂隙扩展和内部损伤的主要因素为热应力大于煤样自身的抗拉强度,使煤样表面原生裂隙造成进一步破坏,同时使煤样内部孔、裂隙发生损伤。液氮对不同预制温度的煤体浸融前后,煤体表面裂隙扩展和内部损伤的存在一定的差异和联系。

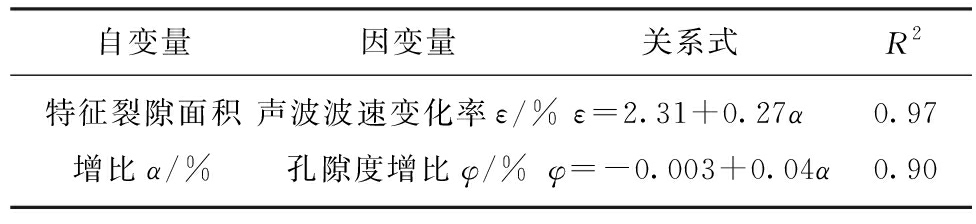

为求得不同预制温度煤体液氮浸融前后煤体声波波速变化率、孔隙度增比与特征裂隙面积增比的关系,以特征裂隙面积增比为横轴,声波波速变化率和孔隙度增比为纵轴绘制图10,声波波速变化率与特征裂隙面积增比表达式、孔隙度增比与特征裂隙面积增比表达式见表6。

图10 波速变化率、孔隙度增比与特征裂隙面积增比关系

Fig.10 A relationship diagram variety of surface damage and acoustic wave velocity and porosity to thermal stress

表6 波速变化率、孔隙度增比与特征裂隙面积增比关系

Table 6 Damage parameter and thermal stress relationship

自变量因变量关系式R2特征裂隙面积声波波速变化率ε/%ε=2.31+0.27α0.97增比α/%孔隙度增比φ/%φ=-0.003+0.04α0.90

从图10和表6可以看出,随着特征裂隙面积增比的增加,声波波速变化率和孔隙度增比也随之增大,其中声波波速变化率增幅明显,孔隙度增比增幅较缓。表明了液氮浸融不同预制温度煤体其表面特征裂隙的扩展与煤体内裂隙及孔隙的损伤呈正相关关系,分析认为,在液氮浸融初期,液氮-煤体接触面边界具有较高的温度梯度,产生较高的拉应力,造成了煤样表面的裂隙扩展和发育。随着时间变化,冷热冲击界面慢慢向煤体内部移动[18],并开始对煤体内部本身包含的大量裂隙和孔隙结构造成损伤,而裂隙尖端对热应力变化更加敏感[25],细小裂隙发育使煤体裂纹间的影响增强继而促进主控裂纹更易起裂[26],使得声波波速变化率的增幅明显。冷热界面产生的热应力同样对煤体孔隙造成损伤,使得孔隙度也有一定的变化,也使得孔径分布发生了改变。

3 结 论

(1)在液氮浸融试验中,由于煤体表面和内部产生较大温差,在热应力的作用下液氮浸融会使煤表面的裂隙发生扩展。预制温度从25 ℃增加至65 ℃,特征裂隙面积增比相应增加了14倍。对热应力进行计算后得出特征裂隙面积增比与热应力显著相关。

(2)超声波波速随着煤体预制温度升高而降低,预制温度从25 ℃升至65 ℃,煤体在液氮浸融后波速变化率后者为前者的24.8倍。这一现象宏观的体现了煤体内部在液氮浸融前后裂隙增加的现象,且随煤体预制温度升高,波速变化率呈指数变化规律。

(3)基于核磁共振试验,得出65 ℃预制煤体液氮浸融后孔隙度增比是25 ℃条件下的9.2倍。煤样预制温度越高液氮浸融后孔隙度越大,孔隙发育越良好。煤体液氮浸融时存在小孔径孔隙破碎与联通形成大孔径孔隙过程和煤体破碎产生新孔隙的两个过程。在预制温度较低时,煤样内部微、小孔以转化过程为主,当预制温度高时,煤样内部以微、小孔产生为主要过程。煤体预制温度越高,采用液氮浸融越有利于微小孔向中大孔的转化,同时越利于促进新孔的产生。

(4)探究了液氮浸融不同预制温度煤体表面裂隙扩展规律和内部损伤的关系,并得出特征裂隙增比-声波波速变化率-孔隙度变化率之间的关系式,表明煤体表面裂隙扩展和内部损伤呈正相关关系。同时,随着煤体表面特征裂隙面积增比的加大,超声波波速变化率增幅明显,孔隙度增比的增幅较缓。

[1] 崔思华,管保山,张遂安,等.煤岩储层伤害机理及评价方法[J].中国煤层气,2012,13(3):38-41.

CUI Sihua,GUAN Baoshan,,ZHANG Suian,et al.Mechanism of coal & rocks reservoirs and evaluation methods[J].China Coabed Methane,2012,13(3):38-41.

[2] 翟成,李贤忠,李全贵.煤层脉动水力压裂卸压增透技术研究与应用[J].煤炭学报,2011,36(12):1996-2001.

ZHAI Cheng,LI Zhongxian,LI Quangui.Research and application of coal seam pulse hydraulic fracturing technology[J].Journal of China Coal Society,2011,36(12):1996-2001.

[3] LIN Baiquan,LIU Ting,ZOU Quanle,et al.Crack propagation patterns and energy evolution rules of coal within slotting disturbed zone under various lateral pressure coefficients[J].Arabian Journal of Geosciences,2015,8(9):6643-6654.

[4] 林海飞,黄猛,李志梁,等.注气驱替抽采瓦斯技术在高瓦斯突出矿井煤巷掘进中的实验[J].矿业安全与环保,2016,43(3):10-12.

LIN Haifei,HUANG Meng,LI Zhiliang,et al.Test of forced gas drainage technology by air injection for gas replacement in coal roadway driving of high gassy and outburst mine[J].Mining Safety & Environmental Protection,2016,43(3):10-12.

[5] 袁亮,林柏泉,杨威.我国煤矿水力化技术瓦斯治理研究进展及发展方向[J].煤炭科学技术,2015,43(1):45-49.

YUAN Liang,LIN Baiquan,YANG Wei.Research progress and development direction of gas control with mine hydraulic technology in China coal mine[J].Coal Science and Technology,2015,43(1):45-49.

[6] 段康廉,冯增朝,赵阳升.低渗透煤层钻孔与水力割缝瓦斯排放的实验研究[J].煤炭学报,2002,27(1):50-53.

DUAN Kanglian,FENG Zengzhao,ZHAO Yangsheng.Testing study of methane drainage by bore and hydraulic-cutting seam from low permeability coal seam[J].Journal of China Coal Society,2002,27(1):50-53.

[7] 张超,李树刚,林海飞.低透气性煤层钻射一体化瓦斯抽采技术研究与应用[J].安全与环境学报,2016,16(4):165-167.

ZHANG Chao,LI Shugang,LIN Haifei.Study and application of the drill-shooting integrated technology to the thickly contented gas and low air permeated coal seams[J].Journal of Safety and Environment,2016,16(4):165-167.

[8] 侯向前,卢拥军,方波.非常规储集层低碳烃无水压裂液[J].石油勘探与开发,2013,40(5):601-605.

HOU Xiangqian,LU Yongjun,FANG Bo.Waterless fracturing fluid with low carbon hydrocarbon as base fluid for unconventional reservoirs[J].Petroleum Exploration and Development,2013,40(5):601-605.

[9] 张亮,罗炯,崔国栋,等.低温气体辅助煤层气压裂中的冷冲击机理[J].地球科学,2016,41(4):664-674.

ZHANG Liang,LUO Jiong,CUI Guodong,et al.Mechanisms of cold shock during coalbed fracturing assisted with cryogenic gases[J].Earth Science,2016,41(4):664-674.

[10] MCDANIEL B W,GRUNDMANN S R,KENDRICK W D,et al.Field applications of cryogenic nitrogen as a hyddraulic fracturing fluid[J].Journal of Petroleum Technology,1998,50(3):38-39.

[11] GRUNDMANN Steve,RODVELT Gary,DIALS Greg,et al.Cryogenic Nitrogen as a hydraulic fracturing fluid in the devonian shale[A].SPE Eastern Regional Meeting[C].Pittsburgh,Pennsylvania:Society of Petroleum Engineers,1998.

[12] 王乔,赵东,冯增朝,等.基于CT扫描的煤岩钻孔注液氮致裂实验研究[J].煤炭科学技术,2017,45(4):149-154.

WANG Qiao,ZHAO Dong,FENG Zengchao,et al.Experimental study on fracturing of coal by injection liquid nitrogen in drill based on CT scanning[J].Coal Science and Technology,2017,45(4):149-154.

[13] 王芳,张春会,郭晓康,等.液氮半溶浸煤裂隙扩展实验研究[J].煤炭工程,2017,49(3):107-110.

WANG Fang,ZHANG Chunhui,GUO Xiaokang,et al.Experimental investigation on fracture extension of coal semi-submitted by liquid nitrogen[J].Coal Engineering,2017,49(3):107-110.

[14] 张春会,张海霞,于永江,等.饱水度和再溶浸对液氮冷冻煤致裂的影响[J].煤炭学报,2016,41(S2):400-406.

ZHANG Chunhui,ZHANG Haixia,YU Yongjiang,et al.Effects of saturation and re-submersion on coal fracturing subjected to liquid nitrogen shock[J].Journal of China Coal Society,2016,41(S2):400-406.

[15] 李和万,王来贵,牛富民,等.冷热交替作用致煤样裂隙结构损伤实验[J].安全与环境学报,2016,16(1):40-43.

LI Hewan,WANG Laigui,NIU Fumin,et al.Experimental study on the structure crack damage of the coal samples via the abrupt temperature-changing cycles[J].Journal of Safety and Environment,2016,16(1):40-43.

[16] 魏建平,孙刘涛,王登科,等.温度冲击作用下煤的渗透率变化规律与增透机制[J].煤炭学报,2017,42(8):1919-1925.

WEI Jianpin,SUN Liutao,WANG Dengke,et al.Change law of permeability of coal under temperature impact and the mechanism of increasing permeability[J].Journal of China Coal Society,2017,42(8):1919-1925.

[17] 杨更社,申艳军,贾海梁,等 冻融环境下岩体损伤力学特性多尺度研究及进展[J].岩石力学与工程学报,2018,37(3):545-563.

YANG Gengshe,SHEN Yanjun,JIA Hailiang,et al.Research progress and tendency in characteristics of multi-scale damagemechanics of rock under freezing-thawing[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(3):545-563.

[18] 唐世斌,罗江,唐春安.低温诱发岩石破裂的理论与数值模拟研究[J].岩石力学与工程学报,2018,37(7):1596-1607.

TANG Shibin,LUO Jiang,TANG Chunan.Theoretical and numerical study on the cryogenic fracturing in rock[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(7):1596-1607.

[19] 李树忱,冯现大,李术才.新型固流耦合相似材料的研制及其应用[J].岩石力学与工程学报,2009,29(2):281-288.

LI Shuchen,FENG Xianda,LI Shucai,et al.Research and development of a new similar material for solid-fluid coupling and its application[J].Chinese Journal of Rock Mechanics and Engineering,2009,29(2):281-288.

[20] 支乐鹏,许金余,刘志群,等.高温后花岗岩巴西劈裂抗拉实验及超声特性研究[J].岩土力学,2012,33(S1):61-66.

ZHI Lepeng,XU Jinyu,LIU Zhiqun,et al.Research on ultrasonic characteristics and Brazilian splitting-tensile test ofgranite under post-high temperature[J].Rock and Soil Mechanics,2012,33(S1):61-66.

[21] 敦怡,师小红,王广龙,等.微纳米级裂纹的非线性超声检测[J].光学精密工程,2011,19(1):132-137.

GUO Yi,SHI Xiaohong,WANG Guanglong,et al.Nonlinear ultrasonic test of micro-nano crack[J].Optics and Precision Engineering,2011,19(1):132-137.

[22] 边瑞雪,邓少贵,范宜仁,地层纵横波幅度与裂缝倾角及张开度的关系[J].测井技术,1998,22(5):327-331.

BIAN Ruixue,DENG Shaogui,FAN Yiren,et al.Relation between acoustic amplitude and fracture properties[J].Well Logging Techonlogy,1998,22(5):327-331.

[23] 高为,易同生,金军.黔西地区煤样孔隙综合分形特征及对孔渗性的影响[J].煤炭学报,2017,42(5):1258-1265.

GAO Wei,YI Tongsheng,JIN Jun,et al.Pore integrated fractal characteristics of coal sample in western Guizhou and its impact to porosity and permeability[J].Journal of China Coal Society,2017,42(5):1258-1265.

[24] 秦雷.液氮循环致裂煤体孔隙结构演化特征及增透机制研究[D].徐州:中国矿业大学,2018.

QIN Lei.Pore evolution after fracturing with cyclic lique nitrogen and the mechanism of permeability enhancing[D].Xuzhou:China University of Mining & Technology,2018.

[25] 朱帝杰,陈忠辉,刘鑫,等.拉剪作用下煤岩不等长平行偏置裂纹相互作用[J].辽宁工程技术大学学报:自然科学版,2016,35(11):1212-1219.

ZHU Dijie,CHEN Zhonghui,LIU Xin,et al.Interaction of unequal offset parallel cracks under tension-shear stress in coal[J].Journal of Liaoning Technical University(Natural Science),2016,35(11):1212-1219.

[26] 席婧仪,陈忠辉,朱帝杰,等 岩石不等长裂纹应力强度因子及起裂规律研究[J].岩土工程学报,2015,37(4):727-733.

XI Jingyi,CHEN Zhonghui,ZHU Dijie,et al.Stress intensity factors and initiation of unequal collinear cracks in rock[J].Chinese Journal of Geotechnical Engineering,2015,37(4):727-733.