浅埋高强度开采是近年来研究的热点[1-4],相对于埋深较大且开采强度较低的情况来说浅埋高强度开采引起的岩层及地表损伤呈现出新的特点,比如上覆岩层破坏严重出现“两带”特点[5]、工作面来压强烈[6]、地表损伤严重等[7]。为实现煤炭资源高效绿色开采和生态环境保护协调发展,进行浅埋高强度开采覆岩结构演化及地表损伤研究十分必要且紧迫。

对于煤层埋深虽然相关文献中不乏“浅埋煤层”[8-11]、“深井”[12-15]等显示煤层赋存深浅的表达,但目前没有关于煤层埋藏深浅的明确统一划分。其中黄庆享[16]认为浅埋煤层是埋藏浅、基载比小,基本顶为单一关键层结构的煤层,并给出了浅埋煤层的判定指标:埋深不超过150 m,基载比小于1。张建民、李全生等[17]通过研究建立了基于我国地壳浅部和煤矿矿区准净水压力环境的深部煤炭开采界定准则和方法,以平均地应力场侧压系数为测定指标,提出我国中东部煤矿矿区参考深部开采临界深度为850~900 m;而西部(陕、蒙等)地下水丰富的矿区在500~600 m即可达到实际深部开采临界深度,采深400~500 m时大采高工作面两端外侧局部显现出深部力学状态,基于此笔者关于煤层埋深范围的研究将不超过400 m。关于高强度开采已有诸多研究,其中谭志祥等[18]把较大的推进速度、宽深比、回采率定义为高强度开采;范立民[19]认为二维平面上开采面积占比大、三维空间上开采尺寸大、时间上推进速度快。郭文兵等[20]认为高强度开采是厚煤层(煤层厚度M≥3.5 m)综合机械化一次采全高、工作面尺寸较大(工作面长度L≥200 m)、推进速度较快(推进速度v≥5 m/d)、工作面单产较大(一般500~1 000万t/a以上,最小300万t/a)、工作面深厚比较小(H/M<100)、覆岩与地表破坏严重的高产高效采煤方法。郭俊廷[21]认为高强度开采是指引起覆岩或地表剧烈移动的开采方式,并给出了判断指标:地表最大下沉速度vmax>200 mm/d,开采深厚比H/M<30,地表裂缝宽度及条数(裂缝带)nD>300 mm或D>100 mm且主裂缝间距小于30 m,液压支架工作面阻力大于等于11 000 kN,且动载系数大于1.5或出现压架、顶板台阶下沉大于30 cm等。

目前对于覆岩结构演化[22-23]已有研究并取得了一定的成果,但对浅埋高强度开采覆岩“拱”结构演化规律研究的相对较少。煤层开采后上覆岩层破断运移及地表损伤是受多方面因素的综合影响,而对于浅埋高强度开采引起的地表损伤一般是变化单一影响因素[24-25]进行研究。为厘清浅埋高强度开采条件下上覆岩层“拱”结构演化规律,探究不同煤层采高、不同煤层埋深、不同工作面长度情况综合影响下地表损伤规律,笔者以神东矿区典型工作面开采为工程背景开展研究。

1 工程概况

神东矿区上湾煤矿12401工作面是典型的浅埋深、大采高、大工作面、快速推进一次采全厚的高强度开采工作面。煤层平均埋深180 m,煤层厚度平均8.8 m,实际开采的煤层厚度为8.2 m,工作面长度300 m,推进速度平均12 m/d。

2 浅埋高强度开采覆岩结构演化

2.1 模型的建立

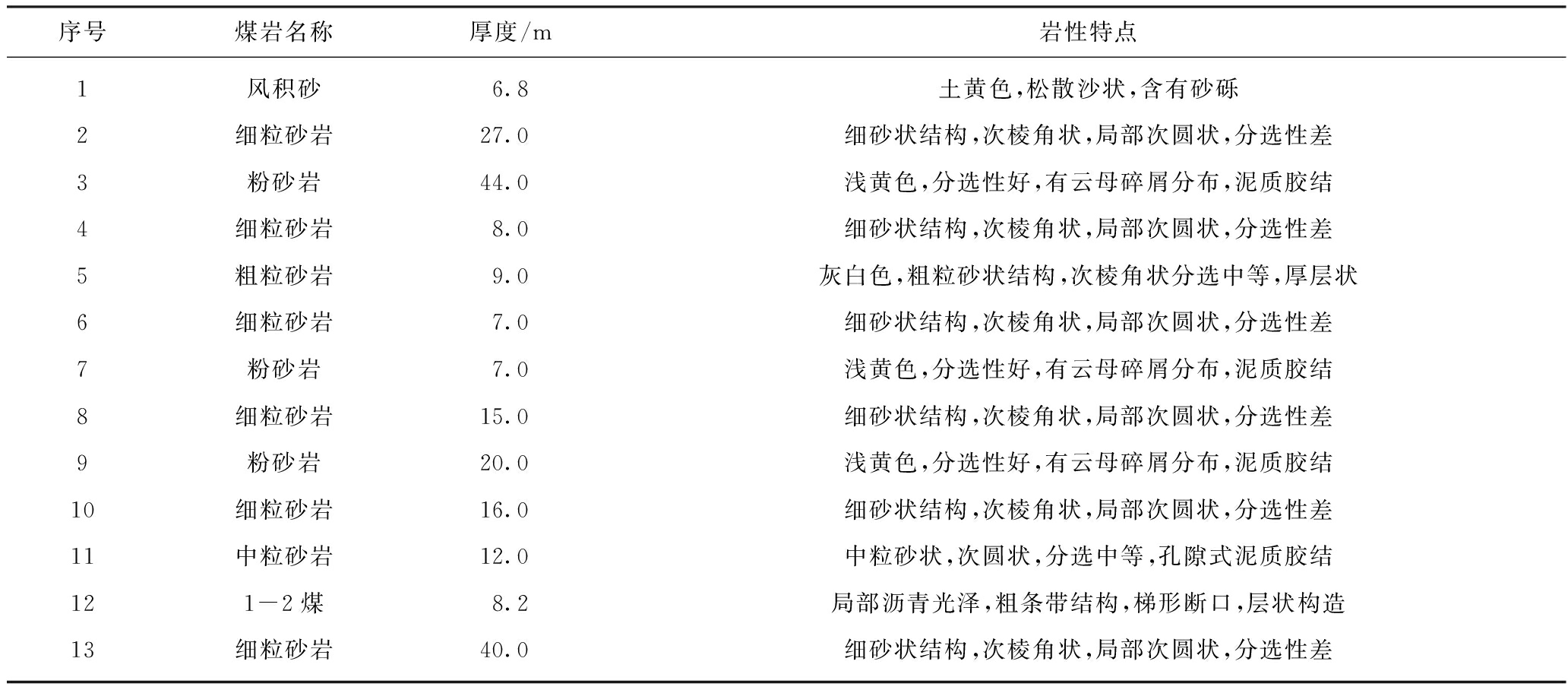

上湾矿12401工作面168号钻孔揭露的煤层埋深和平均埋深接近,故本次模型依据168号钻孔揭露的煤层及其上覆岩层分布情况,并经过一定的简化进行建模。实验室获得的煤岩力学参数见表1。煤岩层分布见表2。

本次研究所建立的模型尺寸为长×高=500 m×220 m,煤层厚度8.2 m、煤层埋深180 m,煤层底板厚度为40 m。为消除边界影响两边界各留设120 m宽的煤柱。本次模拟总计开挖长度260 m。为记录在开采过程中应力、位移等变化,在模型不同位置岩层中设置了9条测线,测线位置如图1所示。

表1 实验室煤岩物理力学参数

Table 1 Physical and mechanical parameters of coal and rock in laboratory

序号岩性密度/(kg·m-3)体积模量/GPa剪切模量/GPa黏聚力/MPa内摩擦角/(°)抗拉强度/MPa1风积砂1 5803.331.53———2细粒砂岩2 5008.334.304.07402.903粉砂岩2 4606.033.978.88383.004粗粒砂岩2 4307.583.916.00434.895中粒砂岩2 3908.004.804.65413.706砂质泥岩2 4002.271.175.85373.0371-2煤1 4801.690.562.83400.71

表2 煤岩层分布

Table 2 Distribution of coal seam and rock stratum

序号煤岩名称厚度/m岩性特点1风积砂6.8土黄色,松散沙状,含有砂砾2细粒砂岩27.0细砂状结构,次棱角状,局部次圆状,分选性差3粉砂岩44.0浅黄色,分选性好,有云母碎屑分布,泥质胶结4细粒砂岩8.0细砂状结构,次棱角状,局部次圆状,分选性差5粗粒砂岩9.0灰白色,粗粒砂状结构,次棱角状分选中等,厚层状6细粒砂岩7.0细砂状结构,次棱角状,局部次圆状,分选性差7粉砂岩7.0浅黄色,分选性好,有云母碎屑分布,泥质胶结8细粒砂岩15.0细砂状结构,次棱角状,局部次圆状,分选性差9粉砂岩20.0浅黄色,分选性好,有云母碎屑分布,泥质胶结10细粒砂岩16.0细砂状结构,次棱角状,局部次圆状,分选性差11中粒砂岩12.0中粒砂状,次圆状,分选中等,孔隙式泥质胶结121-2煤8.2局部沥青光泽,粗条带结构,梯形断口,层状构造13细粒砂岩40.0细砂状结构,次棱角状,局部次圆状,分选性差

图1 测线布置

Fig.1 Location of survey line

在工作面开采过程中进行了一系列的现场观测,观测结果显示工作面上方基本顶初次破断距离约为50 m。当工作面推进100 m左右时,地表开始出现下沉,模拟研究结果和现场实际情况较吻合。在此基础上,开展浅埋高强度开采条件下上覆岩层结构演化和不同开采条件下地表损伤规律的研究。

2.2 浅埋高强度开采不同推进距离覆岩应力变化规律

工作面推进不同距离时的覆岩应力云图如图2所示(限于篇幅仅显示部分代表性图片)。工作面推进20 m直接顶垮落,覆岩应力分布变化不大。当推进到60 m时基本顶发生初次破断,基本顶上方局部岩层中出现了拉应力区,工作面前方出现了应力集中区且随工作面的推进而前移。

图2 工作面推进不同距离时上覆岩层应力云图

Fig.2 Stress nephogram of overlying strata at different distance of working face advancing

当工作面推进到80 m时上覆岩层中的拉应力区向上延伸至地表。当工作面推进到100 m时,岩层拉应力区出现横向扩展,同时在开切眼对应地表位置的后方和工作面煤壁对应地表位置的前方开始出现拉应力区。当拉应力超过地表土体的抗拉强度,在地表超前工作面一定距离及滞后开切眼一定距离地方出现拉裂缝即地表裂缝,如图3所示。其中开切眼对应地表位置后方的拉应力区范围和位置基本保持不变,而工作面煤壁对应地表位置前方的拉应力区范围同样基本保持不变,但拉应力区的位置随工作面的不断推进而不断前移。

当工作面推进120 m时,开采区域上覆岩层中的拉应力区开始出现横向分离现象,其中开切眼侧的拉应力区范围和位置基本保持不变,工作面煤壁侧的拉应力区随工作面的推进而前移,拉应力区岩层因受拉发生破坏存在裂缝,采空区垮落岩石在自重作用下逐渐压实。

当工作面推进到140 m时,垮落覆岩下部的重新压实区明显显现,而且局部出现应力集中现象,出现了应力集中区。压力拱假说认为煤层开采后在上覆岩层中存在压力拱,压力拱的两个拱脚一个在未开采区域,另一个在采空区中的重新压实区,模拟结果中出现的应力重新分布现象符合压力拱假说。

当工作面推进到160,180 m时,垮落的上覆岩层中的重新压实区在纵向和横向不断扩大,应力集中区也在不断扩大。当工作面推进到200 m时,重新压实区开始出现2个应力集中区,如图2(c)所示。新增的应力集中区范围随工作面的继续推进不断增大直至工作面开采至260 m达到超充分开采状态。

此时图2(d)中分布在开采区域两侧的岩层拉应力区和曹志国等[26]关于开采后上覆岩层中的主导水通道位置分布一致,如图4所示,说明此区域岩层中受拉应力作用分布着导水裂隙。

图3 工作面中部地表裂缝

Fig.3 Surface cracks in the middle of working face

图4 采动覆岩导水裂隙分区及其主通道分布剖面模型

Fig.4 Partition of water-conducted fracture in overlying strata and the distribution model of main channel

2.3 浅埋高强度开采不同推进距离煤层中及采空区应力变化规律

为更好的说明煤体及采空区应力的变化规律,图5分别列出了工作面推进20~260 m时采空区应力变化情况。

从图5中可以看出随工作面推进距离不同,采空区应力分布可以分为3个阶段,第1阶段为工作面推进20~140 m,岩层垮落后为自然堆积状态,此时采空区应力值较小,应力值均在2 MPa以下。第2阶段为工作面推进160~180 m,采空区一处出现应力集中现象,应力呈单峰分布状态,工作面推进160和180 m时的峰值应力分别为13.9和13.5 MPa。第3阶段为工作面推进200~260 m,采空区两处出现应力集中现象,应力呈双峰分布状态。

图5 工作面推进不同距离时采空区应力分布规律

Fig.5 Stress distribution law of goaf with different distance of working face advancing

为探究浅埋高强度开采过程中煤层及采空区峰值应力变化规律,统计了包括工作面前方煤体中峰值应力、开切眼后方煤体中峰值应力、中部采空区覆岩底板处的峰值应力(从工作面推进到200 m时,中部采空区覆岩在底板处出现了2个应力集中区),如图6所示。

图6 工作面推进不同距离时煤层及采空区峰值应力变化规律

Fig.6 Change rule of the peak stress of coal seam and goaf when the working face advances different distance

开切眼后方煤体峰值应力在工作面从开始开采到推进160 m期间一直在逐渐增大,其值从推进20 m时的5.5 MPa增加到推进160 m时的9.2 MPa,工作面继续推进直到260 m时,应力值略有减小,保持在8.9 MPa。

工作面前方煤体峰值应力在工作面推进20~120 m基本保持缓慢增长,但在推进到100 m时略有下降。当推进到140 m时峰值应力有较大增幅,此时其值达到11.25 MPa。然后工作面推进160和180 m时,应力降到7 MPa,随后又增大到8.2 MPa,之后基本保持稳定。

采空区覆岩峰值应力相对煤体中的峰值应力变化较为复杂。工作面从开切眼到推进至140 m期间,峰值应力不断增大,但其值均在2 MPa以下。推进到160 m时峰值应力陡增到13.9 MPa,推进到180 m时峰值应力为13.5 MPa,出现应力集中现象,应力集中系数为3。推进到200~260 m期间采空区覆岩应力集中区分成了2个区。在推进到200,220,240,260 m时,2个应力集中区的峰值应力分别为(9.8,5.2 MPa),(8.1,11.3 MPa),(7.9,11.0 MPa),(6.1,13.9 MPa)。

结合图2,5,6分析工作面开采过程中上覆岩层压力拱结构的演化规律。从开切眼至推进到超充分开采距离时,上覆岩层大体上经历了3个阶段,第Ⅰ阶段:无压力拱阶段;第Ⅱ阶段:单压力拱阶段;第Ⅲ阶段:双压力拱阶段,其中第Ⅲ阶段又分为Ⅲ1(采空区单拱脚阶段)和Ⅲ2(采空区双拱脚阶段)2个阶段。

工作面从开切眼到推进40 m期间,开切眼后方和工作面前方煤体中应力较原岩应力增大不多,此时基本顶没有破断,覆岩中不存在压力拱。

在工作面推进40~160 m过程中,基本顶及其上覆岩层逐渐发生破坏,压力拱在上覆岩层中逐渐形成,随着压力拱跨度的不断增大,采空区前后煤体中的拱脚处峰值应力不断增大。当推进到140 m时,工作面前方煤体中峰值应力达到最大值11.25 MPa,应力集中系数为2.5,此时上覆岩层中的压力拱结构达到了极限状态。在此阶段覆岩中压力拱的存在能够对拱上方直至地表的岩土层起到支撑作用,使得地表不发生沉陷也不产生地表裂缝。

工作面从140 m继续推进到160 m期间,上覆岩层中单个压力拱结构演化过渡到了双压力拱阶段的Ⅲ1阶段。当推进到160 m时,由于双压力拱的形成,工作面前方煤体中的峰值应力明显下降,此时采空区新形成的拱脚处峰值应力明显增大,峰值应力值为13.9 MPa。当推进到180 m时,采空区上覆岩层结构保持Ⅲ1阶段状态。从180 m推进到200 m期间,采空区在原拱脚和工作面煤壁之间逐渐演化出一个新的应力集中区,从而在采空区中形成2个应力集中区(2个拱脚)。推进到200 m时,上覆岩层结构开始进入双压力拱阶段的Ⅲ2阶段。由于新形成的拱脚区域较小,故此处的峰值应力逐渐增大,当拱脚区域随工作面推进逐渐增大时,峰值应力将有所减小并保持稳定值。新形成的应力集中区和工作面前方煤体应力集中区成为工作面煤壁侧上覆岩层中压力拱的两个拱脚,整个压力拱将随工作面的推进不断向前移动。在此阶段支撑地表的压力拱结构发生破坏,即由单压力拱过渡到双压力拱,地表发生沉陷,下沉系数先增大后保持稳定。同时地表产生地裂缝,其中在开采边界对应地表产生永久裂缝,而工作面中部对应地表裂缝随煤壁上方压力拱的前移经历裂缝宽度增大、裂缝宽度减小、裂缝宽度稳定、裂缝宽度再增大、裂缝宽度再减小5个阶段。

由于采空区新增1个应力集中区域,原较大应力集中区域随上覆岩层结构的演变所承载的压力将减小,故其峰值应力将逐渐减小,正如图6中所示采空区覆岩后部峰值应力有所下降,之后工作面继续推进其值将达到一个稳定值,开切眼后方煤体中应力集中区和采空区原有的应力集中区成为开切眼侧上覆岩层中压力拱的2个拱脚,此处的压力拱将不随工作面的推进而前移,而是在原处保持稳定存在。

3 浅埋高强度开采地表下沉规律

浅埋煤层经历高强度开采后上覆岩层逐层发生下沉和破断,采动损伤向上传递直至地表,导致地表损伤,表现为地表产生下沉和裂缝,对地表生态系统造成一定程度的破坏。其中开采后地表下沉受多方面因素的综合影响,比如开采煤层开采厚度、煤层埋藏深度、工作面长度、上覆岩层岩性及赋存特性等。

3.1 研究方案设计

神东矿区煤层倾角多为0°~5°,倾角较小,故本次研究煤层采厚、煤层埋深及工作面长度3方面的因素对煤层开采后上覆岩层及地表下沉的影响规律,结合上述已有的关于浅埋高强度开采的研究成果,每个因素设置了6个水平,具体见表3。

表3 覆岩及地表下沉影响因素及水平

Table 3 Influencing factors and its levels of overburden and surface subsidence m

影响因素水平123456煤层采厚23.5678.210煤层埋深60150180250300400工作面长度150200250300400450

西部矿区特别是神东矿区赋存煤层多是厚煤层和特厚煤层,但也存在开采中厚煤层的情况,比如乌兰木伦煤矿2207工作面采厚为2.2 m,故选择2 m作为研究的下限水平。3.5 m是厚煤层与中厚煤层的分界点。6和7 m是目前大采高一次采全厚开采中的典型厚度。本文依托的工程背景神东上湾煤矿12401工作面煤层平均厚度8.8 m,实际开采厚度8.2 m,故设置8.2 m为其中一个水平。为考虑本次研究的全面性,设置了10 m(属特厚煤层)作为煤层厚度研究范围的上限。

关于煤层埋深水平设置,截至目前神东矿区开采工作面的煤层埋深多小于300 m,但也不乏有一些矿井开采的煤层埋深超过300 m,另外考虑到已有关于煤层埋藏深浅的研究成果故设置400 m为煤层埋深研究的上限。12401工作面煤层平均埋深180 m。另外依据神东矿区煤层实际埋深情况还设置了60,150,250,300 m四个水平。

浅埋高强度开采工作面长度目前多分布在200~400 m内,但也有少数工作面长度达到450 m[27],而工作面长度小于200 m的情况也存在。故结合实际情况本次研究工作面长度分别设置了150,200,250,300,400,450 m。

为使研究结果更具有普适性,根据正交试验原理设计方案,为重点研究不同宽深比情况下地表下沉系数变化规律,从中选出宽深比在0.4~2.0的14个方案开展研究,具体见表4。

表4 不同工作面宽深比研究方案

Table 4 Research scheme of width to depth ratio of different working faces

方案/因素工作面长度/m煤层埋深/m煤层采厚/m宽深比深厚比11504008.20.448.821503007.00.542.931502506.00.641.742003008.20.736.652002507.00.835.762502508.21.030.572001806.01.130.0830025010.01.225.094003003.51.385.7102501807.01.425.7114503006.01.550.0123001808.21.722.0134502503.51.871.4143001507.02.021.4

为使地表下沉系数和宽深比之间关系模拟研究的可靠性,14个方案中的煤岩层参数均采用研究12401工作面覆岩破断运移规律时所用参数。

14个方案中共有5种煤层埋深情况,其中150,180,250,300 m四种情况对应的煤岩层分布是依据12401工作面相近埋深钻孔所揭露的煤岩层实际赋存情况确定的,而埋深400 m所对应的煤岩层分布是依据布尔台矿BK01号钻孔所揭露的煤岩层赋存情况确定的。

方案12是12401工作面实际地质条件,将其作为基准方案。其他4种煤层埋深每种包含的多个研究方案限于篇幅在此只列出一种煤岩层分布情况作为代表,具体见表5。为方便开展研究将其中一些厚度较小的岩层进行了合并简化。

表5 埋深150,250,300,400 m煤岩层分布

Table 5 Distribution of coal seam and rock stratum of buried depth 150,250,300,400 m

埋深/m序号名称厚度/m1风积砂82粉砂岩88埋深150 m3基本顶184直接顶295煤76底板401风积砂162细粒砂岩243砂质泥岩804粗粒砂岩60埋深250 m5砂质泥岩246基本顶167直接顶21.88煤8.29底板401风积砂26.82细粒砂岩323砂质泥岩884细粒砂岩8埋深300 m5粗粒砂岩526砂质泥岩287基本顶168直接顶419煤8.210底板401风积砂11.82粉砂岩163细粒砂岩214中粒砂岩205细粒砂岩96砂质泥岩327细粒砂岩248砂质泥岩24埋深400 m9细粒砂岩2710砂质泥岩2011细粒砂岩2412砂质泥岩2413细粒砂岩1414砂质泥岩8015基本顶916直接顶3617煤8.218底板40

3.2 模拟研究结果分析

为加快研究速度并考虑研究结果的可靠性,首先采用每次开挖后运算一定步数的方法模拟基准方案12,并使其地表下沉结果和现场实际观测值一致。在此基础上,再用该方法运算其他方案。

方案7,8,10,12研究所得的煤岩层下沉云图结果代表如图7所示。14种方案每种方案所对应的下沉量及下沉系数见表6。将工作面的宽深比和研究所得的下沉系数拟合成曲线,如图8所示。

图7 方案7,8,10,12覆岩下沉位移云图

Fig.7 Nephogram of subsidence displacement of overburden in scheme 7,8,10,12

表6 14种方案研究结果

Table 6 Research results of 14 schemes

方案工作面长度/m煤层埋深/m煤层采厚/m宽深比下沉量/mm下沉系数方案工作面长度/m煤层埋深/m煤层采厚/m宽深比下沉量/mm下沉系数11504008.20.42 6360.32830025010.01.26 1670.6221503007.00.53 2440.4694003003.51.32 3500.6731502506.00.63 2650.54102501807.01.44 9670.7142003008.20.74 3610.53114503006.01.53 7630.6352002507.00.84 2830.61123001808.21.74 8560.5962502508.21.05 0720.62134502503.51.82 1950.6372001806.01.13 5570.59143001507.02.04 0560.58

图8 下沉系数与宽深比的关系

Fig.8 Relationship between subsidence coefficient and the ratio of width to depth

从图8可以看出,地表下沉系数和宽深比的关系近似成抛物线关系,拟合方程为:y=-0.277 21x2+0.771 99x+0.123 6,(0.4≤x≤2.0),R2=0.840 91,是宽深比在[0.4,2.0]内的拟合结果。

从图8中可看出,宽深比在0.4~1.4时下沉系数总体呈不断增大趋势,随着宽深比继续增大,下沉系数稳定在0.6附近波动。图9是《矿山开采沉陷学》[28]中现场实测下沉系数和宽深比的关系,其中,y为地表下沉系数,y=Wm/(m cos α);Wm为实测地表最大下沉值;m为煤层采厚;α为煤层倾角;x为宽深比,x=D1/H0;D1为工作面倾向长(也就是开采区域宽度);H0为煤层平均采深。由图8,9可知在宽深比相同范围内(<1.6)下沉系数分布规律基本一致,说明研究结果在一定程度上能反应实际开采情况下宽深比和下沉系数之间的关系。

图9 实测下沉系数与宽深比关系

Fig.9 Relationship between measured subsidence coefficient and the ratio of width to depth

为进一步检验拟合公式的适用性,选取神东矿区部分工作面进行验证,具体情况及预测的地表下沉系数与误差见表7。选择神东矿区7个煤矿的开采工作面相关信息进行验证。从表7可以看出下沉系数实测值和预测值的误差分别是7.6%,14.5%,4.4%,7.5%,9.7%,9.7%,15.3%。最小误差4.4%,最大误差15.3%。其中5个工作面下沉系数实测值和预测值的误差小于10%,误差整体较小。可见采用数值模拟研究得出的拟合公式来进行开采后地表下沉系数预测是可行的,预测结果具有一定参考价值。

表7 神东矿区部分工作面生产及地表移动实测、预测信息

Table 7 Production and actual measurement and prediction information of surface movement of some working faces in Shendong Mining Area

工作面名称工作面长度/m煤层采厚/m煤层采深/m宽深比下沉量/mm下沉系数实测值预测值误差/%大柳塔煤矿523043016.45208.51.443 9590.6140.6617.6补连塔煤矿314012654.20248.01.072 3200.5520.63214.5寸草塔二矿221113002.90305.50.981 8660.6430.6154.4寸草塔煤矿221112242.80198.51.131 6710.5970.6427.5韩家湾煤矿23042684.10135.01.992 5680.6260.5659.7布尔台煤矿22103-13602.90240.51.502 1180.7300.6599.7乌兰木伦煤矿22071582.2097.01.631 6800.7640.64715.3

4 浅埋高强度开采地表裂缝模型

4.1 地表裂缝动态发育周期模型

对神东上湾煤矿12401工作面开采时地表中部裂缝的动态发育进行了长期观测,观测结果显示中部地表裂缝动态发育存在“双周期”现象,且2个周期之间存在一个“稳定期”,如图10所示。

图10 工作面中部地表裂缝宽度变化

Fig.10 Variation of cracks width in middle of working face

另外胡振琪等[29]在神东矿区对工作面中部地表裂缝的观测结果也显示存在“双周期+稳定期”现象。

12401工作面地表裂缝从开始发育到第2个周期基本结束历时18~20 d,为便于分析,本次以20 d为例且2个发育周期时间相等。工作面推进速度平均12 m/d,在此期间推进距离240 m,平均周期来压步距15 m,实测显示工作面每发生3次周期来压地表损伤控制层发生1次周期破断。则在1个完整的裂缝发育期间基本顶共发生周期来压16次,地表损伤控制层将发生5次周期破断。裂隙发育周期、周期来压、地表损伤控制层破断等各项指标间的近似关系如图11所示。

图11 各项指标关系

Fig.11 Relationship of indicators

笔者以6块破断块体来说明地表裂缝的动态发育过程,如图12所示。

图12 工作面中部地表裂缝发育过程

Fig.12 Development process of surface cracks in the middle of working face

由图12可知,随着工作面的推进将发生5次破断,产生5条裂缝,每条裂缝都将先后经历同样的5个发育阶段,即裂缝宽度增大阶段、裂缝宽度减小阶段、裂缝宽度稳定阶段、裂缝宽度再增大阶段、裂缝宽度再次减小阶段。

图12中“一”为初始状态,当块1发生破断时裂缝L1产生,继续推进,块1发生逆向回转,裂缝L1宽度不断增大。当工作面发生3次周期来压时,地表损伤控制层发生破断,即块2发生破断,此时裂缝L1宽度达到最大值,即状态“二”。

工作面继续推进,块2发生逆向回转而块1发生顺向回转,裂缝L1宽度逐渐减小而裂缝L2宽度逐渐增大。当工作面再次经历3次周期来压时,块3发生破断,此时裂缝L1宽度减小到最小值而裂缝L2宽度达到最大值,即状态“三”。

继续推进,块体1和块体2作为一个整体产生顺向回转,而块体3发生逆向回转,使得裂缝L1进入稳定期宽度保持不变,裂缝L2宽度逐渐减小,新产生的裂缝L3宽度逐渐增大,即状态“四”。

当稳定期结束后块4发生破断,块1发生少许逆向回转,块2和块3作为一个整体发生顺向回转,而块4发生逆向回转。裂缝L1宽度再次增大,裂缝L2进入稳定期,裂缝L3宽度逐渐变小,新产生的裂缝L4宽度逐渐增大。随着工作面推进3个周期来压距离,块体5发生破断,此时裂缝L1宽度达到第2发育周期的最大值,裂缝L2宽度保持不变,裂缝L3宽度达到最小值,新产生的裂缝L4宽度达到最大值,即状态“五”。

块5发生破断后随工作面推进块1发生顺向回转,块2发生逆向回转,块3和块4作为一个整体发生顺向回转,块体5发生逆向回转。裂缝L1宽度减小至第2周期的最小值,裂缝L2宽度再次增大,裂缝L3进入稳定期,裂缝L4宽度逐渐减小,新产生裂缝L5宽度逐渐增大。随着工作面推进3个周期来压距离,块6发生破断,裂缝L1宽度 “双周期+稳定期”演化结束,此时裂缝L2宽度达到第2发育周期的最大值,裂缝L3宽度保持不变,裂缝L4宽度到达最小值,裂缝L5宽度达到最大值,将产生新的裂缝。裂缝L2 、裂缝L3 、裂缝L4、 裂缝L5及新产生的裂缝都将依次经历与裂缝L1同样的演化过程。

4.2 地表裂缝发育与地质采矿条件关系模型

地表裂缝的发育和岩层岩性、煤层埋深及工作面推进速度等因素相关。已有实测表明当裂缝第1个周期结束时,裂缝处的地表下沉速度接近最大值。则工作面在第1个周期T1内推进距离由裂缝超前距和最大下沉速度滞后距组成。第1个周期结束后裂缝进入1个稳定期T2,然后进入第2个发育周期T3。T2是T1的n1倍,T3是T1的n2倍,在一个矿区内n1,n2变化不大,可通过观测确定。裂隙发育和地质采矿条件的关系如图13所示。图13中,φ为下沉速度滞后角;δ为动态裂缝超前角;H为煤层埋深,m;S11为裂缝超前距;S12为最大下沉速度滞后距;S1为裂缝第1个发育周期工作面推进距离;S2为裂缝稳定期工作面推进距离;S3为裂缝第2个发育周期工作面推进距离。

图13 地表裂缝发育周期与地质采矿条件关系

Fig.13 Relationship between development period of surface fracture and geological mining conditions

根据裂缝动态发育特点,其发育周期T为

T=T1+T2+T3=(1+n1+n2)T1

(1)

S1=S11+S12=H(cot δ+cot φ)

(2)

T=H(cot δ+cot φ)(1+n1+n2)/v

(3)

式中,v为平均推进速度,m/d。

在神东矿区n1的取值和n2的取值可根据实际观测值来确定。

5 结 论

(1)工作面推进至不同距离时,采空区应力分布可分为3个阶段,第1阶段为推进20~140 m,岩层垮落后成自然堆积状态,应力值均在2 MPa以下。第2阶段为推进160~180 m,采空区一处出现应力集中现象,应力呈单峰分布状态,峰值应力约14 MPa。第3阶段为推进200~260 m,采空区2处出现应力集中现象,应力呈双峰分布状态。

(2)工作面从开切眼推进至超充分开采距离时,上覆岩层大体上经历了3个阶段:第Ⅰ阶段,无压力拱阶段;第Ⅱ阶段,单压力拱阶段;第Ⅲ阶段,双压力拱阶段。其中第Ⅲ阶段又分为Ⅲ1(采空区单拱脚阶段)和Ⅲ2(采空区双拱脚阶段)2个阶段。

(3)通过模拟研究得出下沉系数和宽深比的关系近似成抛物线关系,拟合曲线方程为:y=-0.277 21x2+0.771 99x+0.123 6,(0.4≤x≤2.0),R2=0.840 91,并通过现场实测验证了拟合公式的适用性。

(4)神东矿区开采工作面对应的地表中部裂缝发育具有“双周期+稳定期”的特点,先后经历5个发育阶段,即裂缝宽度增大阶段、裂缝宽度减小阶段、裂缝宽度稳定阶段、裂缝宽度再增大阶段、裂缝宽度再减小阶段。通过建立的演化模型阐释了地表裂缝动态发育机理,并建立了地表裂缝动态发育和地质采矿条件之间的关系模型:T=H(cot δ+cot φ)(1+n1+n2)/v。

[1] 冯溪阳,王有财.浅埋煤层高强度开采覆岩切落式塌陷灾害及防控技术[J].灾害学,2020,35(1):44-48.

FENG Xiyang,WANG Youcai.Cave-in hazard and prevention and control technology in high intensity mining of shallow coal seam[J].Journal of Catastrophology,2020,35(1):44-48.

[2] 郭文兵,王金帅,李圣军.浅埋厚煤层高强度开采地表移动规律实测研究[J].河南理工大学学报(自然科学版),2016,35(4):470-475.

GUO Wenbing,WANG Jinshuai,LI Shengjun.Surveying study on surface movement characteristics of the high intensity mining under shallow depth thick seam[J].Journal of Henan Polytechnic University (Nature Science),2016,35(4):470-475.

[3] 陈俊杰,南华,闫伟涛,等.浅埋深高强度开采地表动态移动变形特征[J].煤炭科学技术,2016,44(3):158-162.

CHEN Junjie,NAN Hua,YAN Weitao,et al.Features of surface dynamic movement and deformation caused by high intensity mining with shallow depth[J].Coal Science and Technology,2016,44(3):158-162.

[4] 王家臣,王兆会.浅埋薄基岩高强度开采工作面初次来压基本顶结构稳定性研究[J].采矿与安全工程学报,2015,32(2):175-181.

WANG Jiachen,WANG Zhaohui.Stability of main roof structure during the first weighting in shallow high-intensity mining face with thin bedrock[J].Journal of Mining & Safety Engineering,2015,32(2):175-181.

[5] 王云广,郭文兵,白二虎,等.高强度开采覆岩运移特征与机理研究[J].煤炭学报,2018,43(S1):28-35.

WANG Yunguang,GUO Wenbing,BAI Erhu,et al.Characteristics and mechanism of overlying strata movement due to high-intensity mining[J].Journal of China Coal Society,2018,43(S1):28-35.

[6] 黄庆享.浅埋煤层长壁开采岩层控制[M].北京:科学出版社,2018.

[7] 范立民,张晓团,向茂西,等.浅埋煤层高强度开采区地裂缝发育特征[J].煤炭学报,2015,40(6):1442-1447.

FAN Limin,ZHANG Xiaotuan,XIANG Maoxi,et al.Characteristics of ground fissure development in high intensity mining area of shallow seam in Yushenfu coal field[J].Journal of China Coal Society,2015,40(6):1442-1447.

[8] 汪北方,梁冰,张晶,等.浅埋煤层采空区岩体应力空间分布特征研究[J].采矿与安全工程学报,2019,36(6):1203-1212.

WANG Beifang,LIANG Bing,ZHANG Jing,et al.Spatial distribution characteristics of rock stress in shallow buried goaf[J].Journal of Mining & Safety Engineering,2019,36(6):1203-1212.

[9] 徐祝贺,朱润生,何文瑞,等.厚松散层浅埋煤层大工作面开采沉陷模型研究[J].采矿与安全工程学报,2020,37(2):264-271.

XU Zhuhe,ZHU Runsheng,HE Wenrui,et al.Subsidence model of large working face in shallow buried coal seam with thick loose layer[J].Journal of Mining & Safety Engineering,2020,37(2):264-271.

[10] 谢广祥,范浩,王磊.浅埋煤层采场围岩力链演化规律及工程应用[J].煤炭学报,2019,44(10):2945-2952.

XIE Guangxiang,FAN Hao,WANG Lei.Evolution law and engineering application of surrounding rock force chain in shallow coal seam working face[J].Journal of China Coal Society,2019,44(10):2945-2952.

[11] 贺雁鹏,黄庆享,王碧清,等.浅埋煤层大采高工作面顶板破断角实测研究[J].采矿与安全工程学报,2019,36(4):746-752.

HE Yanpeng,HUANG Qingxiang,WANG Biqing,et al.Field-measurement study on roof breaking angle of working face with large mining height in shallow coal seam[J].Journal of Mining & Safety Engineering,2019,36(4):746-752.

[12] 康红普,姜鹏飞,黄炳香,等.煤矿千米深井巷道围岩支护-改性-卸压协同控制技术[J].煤炭学报,2020,45(3):845-864.

KANG Hongpu,JIANG Pengfei,HUANG Bingxiang,et al.Roadway strata control technology by means of bolting-modification-destressing in synergy in 1000m deep coal mines[J].Journal of China Coal Society,2020,45(3):845-864.

[13] 王国法,胡相捧,刘新华,等.千米深井大采高俯采工作面四柱液压支架适应性分析[J].煤炭学报,2020,45(3):865-875.

WANG Guofa,HU Xiangpeng,LIU Xinhua,et al.Adaptability analysis of four-leg hydraulic support for underhand working face with large mining height of kilometer deep mine[J].Journal of China Coal Society,2020,45(3):865-875.

[14] 王家臣,王兆会,杨杰,等.千米么深井超长工作面采动应力旋转特征及应用[J].煤炭学报,2020,45(3):876-888.

WANG Jiachen,WANG Zhaohui,YANG Jie,et al.Mining-induced stress rotation and its application in longwall face with large length in kilometer deep coal mine[J].Journal of China Coal Society,2020,45(3):876-888.

[15] 黄炳香,张农,靖洪文,等.深井采动巷道围岩流变和结构失稳大变形理论[J].煤炭学报,2020,45(3):911-926.

HUANG Bingxiang,ZHANG Nong,JING Hongwen,et al.Large deformation theory of rheology and structural instability of the surrounding rock in deep mining roadway[J].Journal of China Coal Society,2020,45(3):911-926.

[16] 黄庆享.浅埋煤层长壁开采顶板结构及岩层控制研究[M].徐州:中国矿业大学出版社,2000.

[17] 张建民,李全生,张勇,等.煤炭深部开采界定及采动响应分析[J].煤炭学报,2019,44(5):1314-1325.

ZHANG Jianmin,LI Quansheng,ZHANG Yong,et al.Definition of deep coal mining and response analysis[J].Journal of China Coal Society,2019,44(5):1314-1325.

[18] 谭志祥,王宗胜,李运江,等.高强度综放开采地表沉陷规律实测研究[J].采矿与安全工程学报,2008,25(1):59-62.

TAN Zhixiang,WANG Zongsheng,LI Yunjiang,et al.Field research on ground subsidence rules of intensive fully-mechanized mining by sublevel caving[J].Journal of Mining & Safety Engineering,2008,25(1):59-62.

[19] 范立民.榆神府区煤炭开采强度与地质灾害研究[J].中国煤炭,2014,40(5):52-55.

FAN Limin.On coal mining intensity and geo-hazard in Yulin-Shenmu-Fugu mine area[J].China Coal,2014,40(5):52-55.

[20] 郭文兵,白二虎,赵高博.高强度开采覆岩地表破坏及防控技术现状与进展[J].煤炭学报,2020,45(2):509-523.

GUO Wenbing,BAI Erhu,ZHAO Gaobo.Current status and progress on overburden and surface damage and prevention technology of high-intensity mining[J].Journal of China Coal Society,2020,45(2):509-523.

[21] 郭俊廷,李全生.浅埋高强度开采地表破坏特征:以神东矿区为例[J].中国矿业,2018,27(4):106-112.

GUO Junting,LI Quansheng.Surface damage characteristics in shallow-buried coal seam with strong disturbance mining:taking Shendong coal mine district as an example[J].China Mining Magazine,2018,27(4):106-112.

[22] 朱庆伟,李航,杨小虎,等.采动覆岩结构演化特征及对地表沉陷的影响分析[J].煤炭学报,2019,44(S1):9-17.

ZHU Qingwei,LI Hang,YANG Xiaohu,et al.Influence analysis of between subsidence and structure evolution in overburden rock under mining[J].Journal of China Coal Society,2019,44(S1):9-17.

[23] 张艳丽,伍永平,罗生虎,等.覆岩宏观支撑结构演化过程与特征[J].中国矿业大学学报,2020,49(2):280-288.

ZHANG Yanli,WU Yongping,LUO Shenghu,et al.Study on evolution process and characteristics of overlying strata macro support structure[J].Journal of China University of Mining & Technology,2020,49(2):280-288.

[24] 刘全明.浅埋深薄基岩综放覆岩运移规律的埋深效应研究[J].煤炭工程,2016,48(3):81-84.

LIU Quanming.Burial depth effect on overburden movement law in fully mechanized top coal caving face under shallow-buried thin bedrock[J].Coal Engineering,2016,48(3):81-84.

[25] 樊克松.特厚煤层综放开采矿压显现与地表变形时空关系研究[D].北京:煤炭科学研究总院,2019.

FAN Kesong.Study on space-time relationship between strata behaviors and surface deformation of fully mechanized top coal caving in extra thickness seam[D].Beijing:China Coal Research Institute,2019.

[26] 曹志国,鞠金峰,许家林.采动覆岩导水裂隙主通道分布模型及其水流特性[J].煤炭学报,2019,44(12):3719-3728.

CAO Zhiguo,JU Jinfeng,XU Jialin.Distribution model of water-conducted fracture main channel and its flow characteristics[J].Journal of China Coal Society,2019,44(12):3719-3728.

[27] 杨敬虎,孙少龙,孔德中.高强度开采工作面矿压显现的面长和推进速度效应[J].岩土力学,2015,36(S2):333-340.

YANG Jinghu,SUN Shaolong,KONG Dezhong.Effect of working face length and advancing speed on strata behaviors in high-intensity mining[J].Rock and Soil Mechanics,2015,36(S2):333-340.

[28] 何国清,杨伦,凌赓娣,等.矿山开采沉陷学[M].徐州:中国矿业大学出版社,1991.

[29] 胡振琪,王新静,贺安民.风积沙区采煤沉陷地裂缝分布特征与发生发育规律[J].煤炭学报,2014,39(1):11-18.

HU Zhenqi,WANG Xinjing,HE Anmin.Distribution characteristics and development rules of ground fissures due to coal mining in windy and sandy region[J].Journal of China Coal Society,2014,39(1):11-18.