智能化开采是煤炭安全高效开采的发展方向和必然趋势已成为行业共识[1-3]。为了加快煤矿智能化发展,全面提升我国煤矿智能化技术水平,2020年3月份国家发展改革委等8部委推出了《关于加快煤矿智能化发展的指导意见》,提出了将煤矿智能化作为煤炭工业高质量发展的核心技术支撑,制定了煤矿智能化发展的原则、目标、任务和保障措施。为了配合国家8部委的智能化发展指导意见,受国家能源局委托,笔者团队开展了“智能化采煤工作面分类、分级技术条件与评价指标体系”标准的制定。鉴于我国煤矿智能化建设尚处于初级阶段[4-6],以国内现有工作面智能化开采技术和装备为基础,根据智能化采煤工作面生产实际,结合我国煤层赋存条件多样性特点,对智能化工作面进行了定义,提出了智能化采煤工作面通用要求与系统配套条件,给出了智能化工作面分类、分级评价指标体系与评价方法,指导煤矿因地制宜地分类、分级建设智能化采煤工作面,推进煤矿智能化高质量发展。

1 智能化开采定义

智能化开采的显著特点是工作面装备与系统具有智能感知、智能控制和智能决策3个智能化要素[7],智能感知是基础[8],智能决策是重点,智能控制是结果。三者关系如图1所示[9-10]。

目前我国煤矿智能化开采尚处于初级阶段,其经历了3个发展步骤,每个步骤都是着重解决智能化3要素中某些内容。先是在2014年解决了基于视频监控的智能感知问题[11-12],以黄陵煤矿为代表,实现了基于采煤机记忆截割、综采装备可视化远程干预的初步智能化开采[13-14](图2)。然后在2016年解决了基于惯性导航的工作面直线度智能控制问题,以兖矿集团转龙湾煤矿为代表,采用LASC技术实现工作面设备自动找直(图3)[15],将智能化开采技术推向深入。

图1 智能化开采3要素

Fig.1 Three elements of intelligent mining

目前主要解决智能决策问题。以大数据分析和深度学习为基础,通过系统的自主学习与数据训练形成自主分析与决策机制,解决智能控制系统自主决策难题。由于基于神经网络的深度学习模型数学机理不清晰,相关研究正在深入,距离实际应用尚有差距。现阶段,切实可行的方法是在智能感知、智能控制技术基础上,建立协同联动机制,通过各设备的协同控制,智能协调工作面各设备自动运行,解决工作面装备智能决策缺失难题,实现工作面智能化开采。

图2 可视化远程干预的智能开采

Fig.2 Intelligent mining of visual remote intervention

图3 基于惯导的工作面自动调直

Fig.3 Automatic alignment of mining face based on INS

以综放工作面为例,目前采煤机、刮板输送机、液压支架、工作面视频与远程控制都进行了一定程度的智能化开发,由于缺乏协同联动机制,各系统之间相互独立,不能协同作业。如图4所示切实可行的方法是以煤流量智能检测为基础,形成基于带式输送机、前后部刮板输送机煤流监测的智能决策机制,实现液压支架、采煤机和前后部刮板输送机等综采设备协调联动。

图4 基于煤流识别的协调运行机制

Fig.4 Coordinated mechanism based on coal quantity identification

综上,对智能化采煤工作面定义如下:应用物联网、云计算、大数据、人工智能等先进技术,使工作面采煤机、液压支架、输送机(含刮板输送机、转载机、破碎机、可伸缩带式输送机)及电液动力设备等形成具有自主感知、自主决策和自动控制运行功能的智能系统,实现工作面落煤(截割或放顶煤)、装煤、支护、运煤作业工况自适应和工序协同控制的开采方式(作业空间)。

2 智能化采煤工作面通用要求

智能化采煤工作面通用要求主要是对智能化采煤工作面煤层地质条件、设备智能化功能、系统配套特性提出一般性规定与要求,以界定智能化采煤工作面适用条件、考评内容与规范性要求。为了便于理解和操作,将智能化采煤工作面分为智能化采煤工作面生产系统和智能化采煤工作面辅助生产系统两大系统,各系统组成如图5所示。

图5 智能化采煤工作面系统组织架构

Fig.5 Organizational structure of smart mining face

2.1 煤层地质条件

较一般综采而言,智能化采煤工作面对煤层地质保障要求较高。因为煤层条件越复杂,分析决策周期就越长,系统控制流程就越繁琐,需要不停的调整工艺流程与运行参数,实现安全高效智能化开采难度越大。为此,要求智能化采煤工作面必须有专项总体设计、地质保障准备和设备总体选型配套研究,应根据具体的煤层赋存条件,选择合适的智能化开采模式。

2.2 各子系统通用要求

当前基于视频图像和设备运行参数检测的智能感知技术应用最为普遍,基于各类传感器的智能控制也开始广泛应用,而智能决策系统应用相对滞后,考虑到标准的可操作性,现阶段主要对智能感知和智能控制性能进行考评,随着技术的进步与发展,后期再将智能决策纳入考评范围。为此,标准对智能感知和智能控制提出了明确规定,要求智能化采煤工作面必须具有智能感知能力,对智能决策系统则提出非强制性要求,要求智能化采煤工作面宜有智能决策系统,以符合目前智能化工作面的发展现状。

2.2.1 生产系统通用要求

(1)智能割煤子系统通用要求。智能割煤子系统主要是对采煤机的智能化提出了相关要求,包括强制性要求和非强制性要求两方面内容。① 强制性要求:采煤机必须具备运行工况及位姿检测、机载无线遥控、精准定位、滚筒切割轨迹路径记忆、工作面中部记忆截割、“三角煤”机架协同控制割煤、远程控制、故障诊断和环境安全瓦斯联动控制等功能与自动化控制系统,所有控制功能应向工作面智能集控中心开放,实现采煤机的启停、牵引速度和运行方向的远程控制。② 非强制性要求:主要包括采煤机的惯性导航、智能调高、防碰撞检测等智能感知和煤流平衡控制等智能控制功能。

(2)智能支护子系统通用要求。智能支护子系统规定了液压支架必备的基本功能,给出了相关推荐性要求,并对大采高液压支架、放顶煤液压支架、超前液压支架的智能化分别进行了详细规定。要求液压支架必须配备电液控制系统,宜配备高度检测、姿态感知、工作面直线度调直、压力超前预警、群组协同控制、自动超前跟机支护等智能感知与控制功能,实现液压支架的智能控制。大采高液压支架宜有顶板状态实时感知、煤壁片帮预测、伸缩梁(护帮板)防碰撞等智能感知功能,放顶煤液压支架应采用智能化割煤结合自动放煤或人工辅助干预进行放煤控制,超前液压支架应配备电液控制系统,具有就地控制与远程遥控功能,宜有状态智能感知和自主行走功能。

(3)智能运输子系统通用要求。智能运输子系统主要是对工作面刮板输送机和可伸缩带式输送机提出了相关要求。要求刮板输送机应具有智能变频软启动控制、运行状态监测、链条自动张紧、断链保护、故障诊断、远程控制以及与工作面智能集控中心双向通信功能,宜有煤流负荷检测功能,实现采、运协同控制。要求工作面可伸缩带式输送机必须具有综合保护与运行工况监控功能,实时监测带式输送机运行工况和预警,宜有煤流量监测、异物识别和自动变频速度调节功能,能够根据煤流量大小自动控制带速,实现节能运行。

(4)智能控制子系统通用要求。根据控制地点和控制要求的不同,将智能控制子系统分为工作面智能集控中心和地面监控中心,要求工作面智能集控中心必须具有集中、就地和远程控制功能,能够实现采煤机、液压支架、刮板输送机、破碎机、转载机、可伸缩带式输送机、转载机、破碎机、乳化液泵站协同控制。考虑到通讯的时效性和生产的安全性,对地面监控中心没有提出详细的控制要求,仅要求地面监控中心具备工作面设备具有一键启停功能,能够在地面对采煤工作面生产系统远程监控和采煤工作面辅助生产系统进行远程监视。

(5)网络通讯子系统通用要求。智能化采煤工作面有线网络传输速率宜不低于1 000 Mbps,无线通讯带宽不低于100 Mbps,无线通讯系统具有工作面数据通信、语音视频通信、视频监控、人员定位、语音广播等功能。

(6)智能视频子系统通用要求。要求矿用本质安全型高清摄像仪必须具有视频增强、跟随采煤机自动切换视频画面和自动清洗功能,视频传输速率不低于100 Mbps,对云台摄像仪云台水平旋转角度、光学变焦、最低像素和水平广角进行了规定,智能摄像仪宜有特征信息识别、自动特征提取和预警功能。

(7)智能喷雾降尘子系统通用要求。智能喷雾降尘子系统包括工作面智能喷雾降尘分系统和煤流运输智能喷雾降尘分系统,要求工作面采煤机割煤点、刮板输送机卸煤点、转载机落煤点、可伸缩带式输送机搭接点、液压支架降移升动作和放煤点等工作面尘源位置都应设有智能喷雾装置,实现工作面全方位喷雾降尘。

(8)智能供液子系统通用要求。智能供液子系统应具有反渗透水处理、清水过滤、自动配比补液、多级过滤、高压自动反冲洗、高低液位自动控制、乳化液浓度在线监控、单泵或多台泵的单动与自动运行、系统运行信息检测与上传功能,宜与液压支架用液量协同联动,实现工作面供液系统的智能控制。

(9)智能巡检子系统通用要求。智能巡检子系统包括工作面智能巡检系统和主煤流运输智能巡检,利用巡检机器人实现工作面设备运行状况、开采环境、煤流状态的例行巡检和异常情况实地巡查。

(10)智能供电子系统通用要求。要求工作面智能供电子系统能够对整个工作面电力系统进行监控,动态显示警示、预警和报警信息,能够显示开关分合闸状态,并在权限允许的范围内对开关分合闸进行操作,宜有防越级自动跳闸、故障精准定位功能,实现工作面供电系统的智能控制。

2.2.2 辅助生产系统通用要求

智能化采煤工作面辅助生产系统主要对工作面照明、工作面语音、工作面通风和防灭火、智能安全监测子系统进行了规定。对采煤工作面照明灯形式、照明灯照度与后备电源、工作面语音系统功能、工作面通风和防灭火的实时监测地点、监测装置与监测内容以及智能安全监测子系统的实时监测内容与监测功能提出了具体要求。

2.3 系统配套要求

智能化采煤工作面系统配套主要对0.8(含)~1.3 m薄煤层、1.3(含)~3.5 m中厚煤层、3.5 m以上厚煤层、煤层倾角大于25°(含)的大倾角工作面开采方式和配套模式进行规范,要求薄煤层和中厚煤层采用有人巡视无人操作模式进行开采,3.5 m以上厚煤层采用大采高煤层人-机-环智能耦合高效综采模式或综放工作面智能化操控与人工干预辅助放煤模式进行开采。要求所有智能化工作面超前支护都应采用超前液压支架,建立信息安全保障体系[16-17],同时对工作面智能化集控中心建设内容进行了规定。

考虑到目前智能化开采技术尚处于初级阶段,现阶段对于煤层倾角大于25°(含)的大倾角工作面很难实现智能化开采,标准规定煤层倾角大于25°(含)的大倾角工作面宜采用智能化+机械化相结合的开采技术进行开采,采用推荐的方式进行要求,不做强行规定。

3 智能化采煤工作面分类与分级

3.1 智能化采煤工作面分类

3.1.1 开采模式划分

开采模式是以煤层厚度和采高为主要决定因素结合煤层赋存条件而形成的具有相同或相近开采方法、采煤工艺、配套模式、控制方式和智能决策逻辑的开采方式。根据工作面煤层厚度、采煤方法和开采技术参数的不同将智能化采煤工作面分3种开采模式,类别代号及名称见表1。

3.1.2 分类指标量化评价

将煤层厚度、煤层倾角、煤层稳定性、瓦斯、水文等煤层赋存条件作为基本指标,工作面走向长度、倾斜宽度、可布置工作面数量等采煤工作面开采技术参数作为参考指标对不同开采模式的采煤工作面进行分类评价。分类指标见表2。

表1 智能化采煤工作面开采模式

Table 1 Mining mode of smart longwall mining face

类别代号1类2类3类名称薄煤层和中厚煤层智能化有人巡视无人操作模式大采高煤层人-机-环智能耦合高效综采模式综放工作面智能化操控与人工干预辅助放煤模式

表2 智能化采煤工作面分类评价指标量化评价

Table 2 Classified evaluation index quantification

评价条件因素1级2级3级煤层厚度/m1.3~6.0≥6.0≤1.3煤层倾角/(°)≤1010~25≥25煤层硬度中等硬度煤硬煤或软煤特硬或特软煤节理裂隙发育不发育较发育发育煤层稳定性稳定或较稳定不稳定极不稳定直接顶稳定程度2类、3类4类1类基本顶板级别I级II级III级、IV级底板稳定程度Ⅳ类、Ⅴ类Ⅱ类、Ⅲ类Ⅰ类褶曲影响程度01~2≥2断层影响程度≤0.60.6~1≥1陷落柱影响程度/%≤55~15≥15矿井瓦斯等级低瓦斯矿井高瓦斯矿井突出矿井煤层自燃倾向不易自燃自燃易自燃水文地质复杂程度简单或中等复杂非常复杂煤尘爆炸倾向1级或2级3级4级工作面俯仰角/(°)≤55~15≥15伪顶厚度/m≤0.1 0.1~0.5≥0.5工作面走向长度/m≥1 500500~1 500≤500工作面倾斜宽度/m≥200100~200≤100可布置工作面个数≥52~5≤2

采用模糊综合评价方法对智能化采煤工作面条件进行综合评价,将各因素的评价结果按一定算法映射为可计算的综合评价值,采用百分制原则进行评判。评价方法的本质是模糊评定[18],因为若将各映射函数除以100,则百分制评价结果就变为隶属度,相应的映射函数便成为隶属函数。采用百分制是为了便于考评和操作。下文对几个主要指标评价方法进行说明。

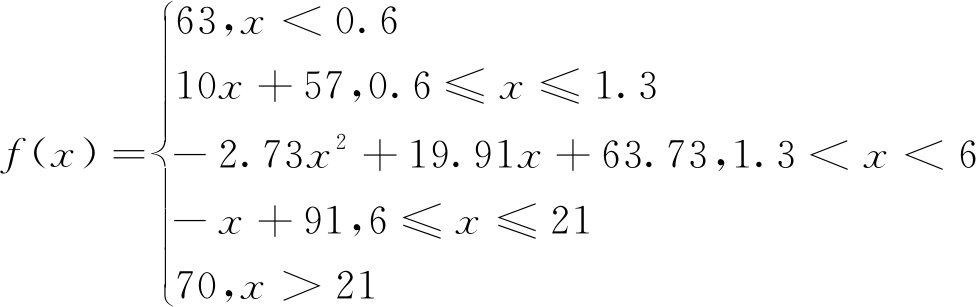

(1)煤层厚度。煤层厚度在区间[1.3,6]的得分为[85,100],考虑到3.5 m以上煤层需要设置护帮板,将3.5 m煤层设为100分,然后随着煤层厚度变薄或变厚,分值逐渐降低。采用式(1)所示的分段函数作为映射算法计算不同厚度煤层得分:

(1)

1.3~6.0 m煤层厚度分值曲线如图6(a)所示。

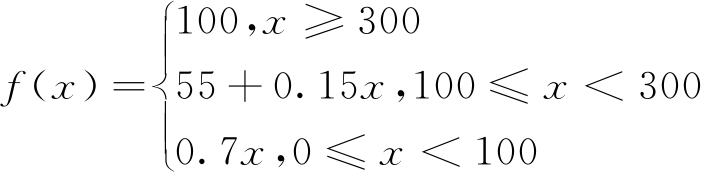

(2)煤层倾角。采用式(2)所示的多项式函数作为映射算法计算不同煤层倾角得分:

![]()

(2)

分值曲线如图6(b)所示。

(3)煤层硬度。将煤层普氏系数f作为煤层硬度计算依据。f=2~3为中等硬度煤层,f=1~2为软煤,f=3~4为硬煤,f<1为特软煤,f>4为特硬煤[19]。采用式(3)所示的分段函数计算不同煤层硬度得分:

(3)

分值曲线如图6(c)所示。

(4)工作面断面影响程度。采用式(4)所示的分段函数作为映射算法计算工作面不同工作面断面影响程度得分(断层影响程度超过2.86,分值为0):

![]()

(4)

分值曲线如图6(d)所示。

(5)陷落柱影响程度。采用式(5)所示的分段函数计算工作面不同陷落柱影响程度得分:

![]()

(5)

分值曲线如图6(e)所示。

(6)工作面俯仰采角度。采用式(6)所示的分段函数计算工作面仰俯角得分:

![]()

(6)

分值曲线如图6(f)所示。

(7)伪顶厚度。采用式(7)所示的分段函数计算工作面伪顶厚度得分:

(7)

分值曲线如图6(g)所示。

图6 分值曲线

Fig.6 Score curves

(8)工作面走向长度。采用式(8)所示的分段函数计算工作面长度得分:

(8)

分值曲线如图6(h)所示。

(9)工作面倾斜宽度。采用式(9)所示的分段函数计算不同工作面倾斜宽度得分:

(9)

分值曲线如图6(i)所示。

(10)可布置工作面数量。采用式(10)所示分段函数计算可布置工作面个数得分:

![]()

(10)

分值曲线如图6(j)所示。

3.1.3 分类方法

将表2所示的20个评价指标向量[w1 w2 … w20]作为行向量,将评价指标权重向量[r1 r2 … r20]作为列向量,2者向量的积V1为工作面条件分类依据,计算方法为

V1=[w1 w2 … w20][r1 r2 … r20]T

(11)

根据式(11)算出的得分结果对工作面煤层开采条件进行分类,评判结果集为{Ⅰ类,Ⅱ类,Ⅲ类}={100~85(含),85~70(含),<70}。

3.2 智能化采煤工作面分级

3.2.1 级别名称与代号

根据工作面智能化水平高低及其实现程度,将智能化采煤工作面分为3级。级别名称和代号见表3。

表3 级别名称及代号

Table 3 Level name and code

代号Ⅰ级Ⅱ级Ⅲ级名称高级中级初级

3.2.2 分级评价方法

采用模糊综合评价模型对智能化采煤工作面智能化程度进行评价。评价方法是将各评价因素按一定算法映射为可计算的综合评价值,采用百分制原则进行评判。评判集M由分项指标向量V和权重向量R构成,计算方法如式(12)所示:

![]()

(12)

式中,V1为采煤工作面条件综合评价得分;V2为设备性能达标条件综合评价得分;V3为设备运行工况达标条件综合评价得分;R1为采煤工作面条件综合评价权重,R1=0.1;R2为设备性能达标条件综合评价权重,R2=0.2;R3为设备运行工况达标条件综合评价权重,R3=0.7。权重的设置在一定程度上鼓励复杂条件工作面投入到智能化采煤工作面建设当中和高新设备的投入,但不以煤层地质条件和设备的先进性为主要考评依据,以调动煤矿生产积极性。

根据式(12)计算采煤工作面智能化程度分值,分值>85分的采煤工作面为高级智能化采煤工作面;分值为85(含)~70分的采煤工作面为中级智能化采煤工作面;分值为70(含)~60分的采煤工作面为初级智能化采煤工作面,分值低于60分,为未达到智能化工作面标准。下面对几个主要指标计算方法进行说明。

(1)采煤工作面条件综合评测方法。利用采煤工作面条件综合评价得分V1的反比函数主要是基于以下2点考虑:① 同样分值条件下,较赋存条件简单的工作面而言,复杂条件工作面付出的投入和努力更多;② 鼓励复杂条件工作面积极投入到智能化工作面建设当中。由于V1的权重较小,为了计算结果更加符合实际,将1 000/V1作为智能化采煤工作面条件综合评价分项指标,同时将V1得分小于10分的按10分进行计算,具体计算结果如图7所示。

图7 采煤工作面条件综合评价因素曲线

Fig.7 Curve of comprehensive evaluation factor

(2)设备性能达标条件评测方法。设备性能达标条件分值V2由评价指标向量w=[w1 w2 … w14]和评价指标权重向量[r]=[r1 r2 … r14]构成,计算方法为

V2=[w1 w2 … w14][r1 r2 … r14]T

(13)

设备性能达标条件评价指标向量元素指前面所述的智能化采煤工作面生产系统中10个智能化子系统和智能化采煤工作面辅助生产系统中4个智能化子系统设备参数和功能,标准从设备的工况检测、自动控制、智能感知3个方面界定设备智能化水平,给出了详细的评分方法。

智能化采煤工作面设备性能达标条件各评价因素权重元素rj(1≤j≤14)见表4。权重的设置主要向生产系统倾斜,但又充分考虑到安全生产的重要性,体现了技术进步与安全生产并重的原则,引导企业进行安全高效智能化开采。

表4 设备性能达标条件各指标权重

Table 4 Indicator weight of equipment performance criteria

生产系统指标名称指标权重智能割煤子系统0.12智能支护子系统0.13智能运输子系统0.12智能控制子系统0.11智能化工作网络通信系统0.060.8面生产系统智能视频系统0.08智能喷雾系统0.05智能供液系统0.05智能巡检系统0.03智能供电系统0.05工作面照明系统0.02智能化工作面工作面语音系统0.030.2辅助生产系统工作面通风防灭火系统 0.05智能安全监测系统0.10

根据设备性能达标条件评价得分,将设备性能达标条件分为3个等级:V2={好,中,差}={100~85(含),85~70(含),70~60 }。如果分值低于60分,说明设备性能指标未达到智能化工作面标准。

(3)设备运行工况达标条件评测方法。设备运行工况达标条件分值V3由设备运行工况达标条件评价指标向量w=[w1 w2 … w14]和设备运行工况达标条件评价指标权重向量r=[r1 r2 … r14]构成,计算方法为

V3=[w1 w2 … w14][r1 r2 … r14]T

(14)

同设备性能达标条件评价指标向量元素一样,设备运行工况达标条件评价指标向量也是指智能化采煤工作面生产系统中10个智能化子系统和智能化采煤工作面辅助生产系统中4个智能化子系统设备实行运行状态,标准从设备的运行状况、智能感知、智能控制、日常管理与维护几个方面界定设备智能化运行能力,给出了具体的评分方法。

智能化采煤工作面设备运行工况达标条件各评价因素权重rn(1≤n≤14)见表5。权重的设置充分考虑各系统的重要性,引导企业树立全局生产观,充分进行智能化采煤工作面各个环节的建设,全面提升智能化采煤工作面整体生产技术水平。

表5 设备运行工况达标条件各指标权重

Table 5 Indicator weight of equipment cooperation condition

生产系统指标名称指标权重智能割煤子系统0.12智能支护子系统0.13智能运输子系统0.12智能控制子系统0.11智能化工作网络通信子系统0.050.77面生产系统智能视频子系统0.06智能喷雾子系统0.05智能供液子系统0.05智能巡检子系统0.03智能供电子系统0.05工作面照明子系统0.03智能化工作面工作面语音子系统0.040.23辅助生产系统工作面通风防灭火子系统 0.06智能安全监测子系统0.10

将设备运行工况达标条件评价指标向量w=[w1 w2 … w14]中评价元素(1≤m≤14)和设备运行工况达标条件评价指标权重向量r=[r1 r2 … r14]中评价权重元素rn(1≤n≤14)代入式(19),得出设备运行工况达标条件分值,划分工作面设备运行工况达标条件优劣区间。根据设备运行工况得分,将设备运行工况达标条件分为3个等级:V3={好,中,差}={100~85,85(含)~70,70(含)~60}。分值低于60分,设备运行工况未达到智能化工作面运行标准。

4 智能化工作面评价指标体系

4.1 评价指标体系

智能化采煤工作面指标体系由分项指标和分项指标权重构成。各级指标分别设置相应的权重,各级指标权重之和等于100%。智能化采煤工作面评价水平总得分为所有一级指标与权重得分之和;一级指标得分应为其下层2级指标得分之和;2级指标得分应为其下层2级指标分项及相应的权重得分之和。各级指标的得分在计算时,四舍五入取整数。

4.2 指标体系框架

智能化采煤工作面评价指标体系包括工作面条件、设备性能达标条件、设备运行工况达标条件3部分指标。具体评价指标体系框架如图8所示。

图8 智能化采煤工作面评价指标体系框架

Fig.8 Framework of evaluation index system

4.3 指标体系矩阵结构

如图9所示,智能化采煤工作面评价指标体系数学模型是多维矩阵数据结构。上一级数据建立在下一级数据指标向量和指标向量权重矩阵基础上,通过指标向量和指标向量权重矩阵运算构成上一级向量的评价元素。评价结果M为维度为(1,1,3)的阵列,指标向量V(V=[1 000/V1 V2 V3])为维度为(1,3,2)的阵列。其中,向量V中的阵列元素V1是基于维度(1,20,1)和(20,1,1)的阵列运算结果,V2,V3是基于维度(1,14,1)和(14,1,1)的阵列运算结果。通过阵列的嵌套,层层迭代,建立完整的智能化采煤工作面评价指标数据结构。

图9 智能化采煤工作面评价指标体系阵列结构

Fig.9 Array structure of evaluation index system

5 评价体系验证

为了验证评价方法的科学合理性,开发智能化采煤工作面分类、分级评价软件(V1.0),以西部某矿为样本,对采煤工作面智能化程度进行评价。该矿位于鄂尔多斯地区,矿井水文地质条件简单,无陷落柱和断层影响,为低瓦斯矿井。主采Ⅱ-3号煤层,煤层稳定,分布连续,全区可采,煤层厚度3.08~4.11 m,平均3.67 m,煤层倾角0°~3°,平均1°,走向倾角1°~2°,煤层普氏系数f=2~3。煤尘爆炸指数为39%,属易爆炸煤层。设计布置6个工作面。工作面走向长度2 890.50 m,倾向长度324.75 m。基本顶为灰白色砂岩和中粒至细粒砂状结构,厚度5.27~19.39 m,平均厚度11.48 m。直接顶为灰白色中粒砂状结构,抗压强度为30.8~40.8 MPa,厚度1.15~5.32 m,平均厚度3 m。直接底为中细粒砂状结构,抗压强度为20.4~46.2 MPa,厚度9.73~27.23 m,平均厚度18.49。由式(16)求得该采煤工作面条件综合评测结果为94分,类别为良好,结果如图10(a)所示。

图10 评价结果

Fig.10 Evaluation results

评价结果表明,该工作面煤层赋存条件良好,应采用大采高煤层人-机-环智能耦合高效综采模式进行智能化开采。但煤层容易自燃,对工作面安全管理有一定影响。

该工作面配套设备先进,智能割煤、智能支护、智能运输、智能控制、网络通讯、智能视频、智能喷雾、智能供液8个智能化生产子系统装备先进,采煤机具有记忆截割和自动截割三角煤功能,液压支架配备电液控制系统和高清摄像仪,可自动跟随采煤机切换画面,刮板输送机、转载机和带式输送机具有集中控制功能,采用视频系统进行顺槽远程监控,工作面建有传输速率1 000 Mbps工业以太环网,采用LASC自动调直装置,智能按需供液,上述各系统得分都在80分以上,但是工作面没有智能巡检和智能供电系统,影响了其分值。与智能化生产系统相比,智能化辅助化生产系统设备有一定差距,工作面照明系统没有UPS后备电源,工作面没有建立4G网络,通风防灭火系统不具备局部通风机调速功能,风量不足时不能自动闭锁相关设备,人员单兵装备不能实时互联和预警,工作面只能显示人员区域定位,无法精确定位,4个智能化辅助子系统分值都未超过85分。系统设备性能达标条件评价为75分,级别中等,结果如图10(b)所示。

评价过程中发现目前智能化采煤工作面设备发展不均衡,工作面生产系统装备性能普通高于辅助生产系统,这与企业以煤炭产量为中心的理念有关。只要关系到煤炭产量的环节都很重视,也愿意投入装备,对于与煤炭产出量关联度不大的环节则关注度不够。希望通过智能化采煤工作面分类、分级评价标准的推行,改变上述现象,以全面提升采煤工作面智能化水平。

6 结 论

(1)标准给出了智能化采煤工作面相关术语与定义,将智能化采煤工作面分为智能化采煤工作面生产系统和智能化采煤工作面辅助生产系统,前者包括智能割煤、智能支护、智能运输等10个智能化子系统,后者包括工作面照明、工作面语音、通风防灭火和安全监测4个智能化子系统,对每个子系统提出了通用要求。

(2)根据工作面煤层厚度、采煤方法和开采技术参数的不同将智能化采煤工作面分为薄煤层和中厚煤层智能化有人巡视无人操作、厚煤层大采高人-机-环智能耦合高效综采、综放工作面智能化操控与人工干预辅助放煤3种开采模式,规定了每种模式具体配套要求。采用模糊综合评价方法,根据百分制原则考评结果,对不同模式的智能化采煤工作面进行分类评价。同时基于智能化采煤工作面条件、设备性能达标条件和设备运行工况达标条件,采用模糊综合评价方法对不同模式的采煤工作面智能化水平进行分级评价。

(3)工作面煤层条件量化指标评价方法本质上属于模糊评价,构建了基于多维矩阵结构智能化采煤工作面评价指标数学模型与评价指标体系。

(4)标准的制定充分考虑了我国煤层赋存多样、区域差异性大的特点,高度重视复杂条件矿区智能化采煤工作面的发展,在具体评分原则上给予了合理的支持与鼓励,以充分调动复杂条件矿区发展智能化开采的积极性。

(5)智能化采煤工作面建设是一个长期发展、不断进步的过程[20],考虑到标准的可操作性,标准仅将目前发展相对完善的智能化综采(放)工作面作为主要考评对象,而没有将发展相对滞后的智能化充填等采煤工作面纳入考评范畴,随着智能化采煤工作面的不断发展与进步,条件成熟时,再将智能化充填开采等工作面纳入评价对象,以丰富和完善智能化采煤工作面技术体系。

[1] 吕鹏飞,何敏,陈晓晶,等.智慧矿山发展与展望[J].工矿自动化,2018,44(9):84-88.

LÜ Pengfei,HE Min,CHEN Xiaojing,et al.Development and prospect of wisdom mine[J].Industry and Mine Automation,2018,44(9):84-88.

[2] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,17(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,17(1):1-10.

[3] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34.

WANG Guofa.Development orientation of complete fully-mechanized automation,intelligent and unmanned mining technology and equipment[J].Coal Science and Technology,2014,42(9):30-34.

[4] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-34.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice of intelligent coal mine (primary stage)[J].Coal Science and Technology,2019,47(8):1-34.

[5] 刘峰,曹文君,张建明.持续推进煤矿智能化促进我国煤炭工业高质量发展[J].中国煤炭,2019,45(12):32-37.

LIU Feng,CAO Wenjun,ZHANG Jianming.Continuously promoting the coal mine intellectualization and the high-quality development of China’s coal industry[J].China Coal,2019,45(12):32-37.

[6] 王国法,刘峰,庞义辉,等.煤矿智能化:煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:the core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[7] 王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.

WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent mechanized technology for coal mine[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[8] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):34-41.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):34-41.

[9] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Innovation progress and prospect on key technologies of intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-12.

[10] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34,39.

WANG Guofa.Development orientation of complete fully-mechanized automation,intelligent and unmanned mining technology and equipment[J].Coal Science and Technology,2014,42(9):30-34,39.

[11] 田成金.煤炭智能化开采模式和关键技术研究[J].工矿自动化,2016,42(11):28-32.

TIAN Chengjin.Research of intelligentized coal mining mode and key technologies[J].Industry and Mine Automation,2016,42(11):28-32.

[12] 张良,李首滨,黄曾华,等.煤矿综采工作面无人化开采的内涵与实现[J].煤炭科学技术,2014,42(9):26-29.

ZHANG Liang,LI Shoubin,HUANG Zenghua,et al.Definition and realization of unmanned mining in fully-mechanized coal mining face[J].Coal Science and Technology,2014,42(9):26-29.

[13] 唐恩贤,张玉良,马骋.煤矿智能化开采技术研究现状与展望[J].煤炭科学技术,2019,47(10):111-115.

TANG Enxian,ZHANG Yuliang,MA Cheng.Research status and development in coal mine[J].Coal Science and Technology,2019,47(10):102-110.

[14] 李首滨.智能化开采研究进展与发展趋势[J].煤炭科学技术,2019,47(10):102-110.

LI Shoubin.Progress and development trend of intelligent mining technology[J].Coal Science and Technology,2019,47(10):102-110.

[15] 李森.基于惯性导航的工作面直线度测控与定位技术[J].煤炭科学技术,2019,47(8):169-174.

LI Sen.Measurement & control and localization for fully-mechanized working face alignment based on inertial navigation[J].Coal Science and Technology,2019,47(8):169-174.

[16] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):1-15.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):1-15.

[17] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.

WANG Guofa.Theory system of working face support system and hydraulic roof technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[18] 黄洪钟.模糊设计[M].北京:机械工业出版社,1999:7-55.

[19] 王家臣,王兆会,孔德中.硬煤工作面煤壁破坏与防治机理[J].煤炭学报,2015,40(10):2243-2250.

WANG Jiachen,WANG Zhaohui,KONG Dezhong.Failure and prevention mechanism of coal wall in hard coal seam[J].Journal of China Coal Society,2015,40(10):2243-2250.

[20] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.