随着人类对能源需求量的增加和开采强度的不断加大,浅部资源日益减少,国内外矿山均相继进入深部资源开采状态[1]。为在深部地层高地应力条件下保证巷道的稳定性,目前我国深井煤矿永久、半永久巷道普遍在岩层中掘进[2]。同时,煤与瓦斯突出矿井也需施工大量的瓦斯抽采巷道,从而导致煤矿岩巷掘进工程量大幅增长[3]。由于悬臂式掘进机破岩能力有限,目前我国煤矿硬岩巷道仍普遍采用钻爆法施工。钻爆法虽适用面广,操作灵活,但施工危险性高,劳动强度大,掘进效率低下(煤矿硬岩地层中40~80 m/月)。当前落后的硬岩巷道掘进技术极大地限制了煤矿的安全生产和采掘接替工作[4]。

全断面掘进机,即TBM(Tunnel Boring Machine),是一种靠旋转并推进刀盘,通过布置在刀盘上的盘形滚刀破碎岩石而使隧洞全断面一次成形的设备[5]。全断面掘进机破岩能力强,且集开挖掘进、支护和排渣运输工序于一体,可有效提升煤矿安全性与掘进效率,降低煤矿工人的劳动强度、改善工作条件[6],从而大幅缩短巷道施工周期,提高煤矿采掘接替效率。自20世纪80年代以来,以德国Minister Stein和Franz Haniel,澳大利亚West Cliff,美国Westmoreland,加拿大Donkin-Morien等为代表的煤矿采用TBM掘进斜井或平硐,取得了较为理想的效果[7-9]。我国煤矿全断面掘进工程应用始于2003年塔山煤矿主平硐。2015年,神东补连塔煤矿使用全断面掘进机掘进主斜井[10-11]。全断面掘进机在煤矿斜井和平硐掘进中已取得较多成果案例,但在深井煤矿巷道掘进中的应用鲜有报道。深井煤矿多采用立井开拓,由于立井运输能力的限制,相比采用平硐、斜井运输的煤矿,其在全断面掘进机运输、组装、材料辅助运输、排矸、巷道支护等方面存在诸多困难。因此,开展煤矿深井硬岩巷道全断面掘进机快速掘进技术研究,对实现煤矿岩巷安全高效掘进,确保煤矿正常采掘接替,改善岩巷掘进工作环境等具有重要意义。

笔者针对煤矿深井巷道全断面硬岩掘进机施工的特殊条件,分析其适应性设计要求;基于模块化设计理念,研制全断面硬岩掘进机在刀盘与滚刀、整机防爆、主驱动、排矸与防尘、支护系统等方面的创新;研究全断面掘进机掘进巷道围岩稳定性及其支护方式;研发全断面掘进机运输、组装、始发、掘进、支护、拆卸转场等施工关键技术与工艺。最后,介绍全断面掘进机快速掘进张集煤矿西二采区1413A采煤工作面高抽巷成功案例,验证了该技术与施工方法将成为实现我国煤矿岩巷掘进自动化、少人化、安全高效的发展方向。

1 煤矿全断面硬岩掘进机研制

1.1 设计原则与技术指标

与用于山岭隧道掘进的TBM不同,深井煤矿立井罐笼提升能力有限,井下运输、组装工作空间局促且有瓦斯涌入隐患。因此在全断面掘进机设计初期,需依据矿井工程地质条件,对全断面掘进机构造与技术参数进行优化设计,重点考虑设备防爆与各部件尺寸、重量优化。制定设备技术指标时,应根据矿井瓦斯地质条件确定设备采用局部防爆或整机防爆。并根据矿井井筒、巷道尺寸和运输设备能力,确定刀盘等重、大部件尺寸。

以本文所述工程案例为例,首先综合考虑深立井煤矿巷道工程环境和全断面掘进机技术特点,通过对全断面掘进机施工煤矿深井岩巷可行性研究,提出其设计原则与技术指标如下:

(1)煤矿深井巷道全断面硬岩掘进机整机应满足模块化、轻量化和紧凑化要求,以便井下拆装和运输。设备重量应控制在400 t以内,防止拆装、掘进时损坏始发轨道和巷道底板。设备直径宜选为4~5 m,以在满足巷道工作空间的同时降低设备拆装、运输的难度;设备总长度应控制在60 m之内,以减少设备拆装、运输和拆装硐室施工的工作量。

(2)煤矿深井巷道全断面硬岩掘进机各部件应实现轻量化、小型化。根据罐笼、矿车、单轨吊等运输设备的运输能力和井下巷道的通过能力,掘进机最大部件尺寸应小于5 000 mm×2 500 mm×1 800 mm,质量低于20 t,以方便设备井下运输、拆装。

(3)各子系统和整机均应满足煤矿机电设备防爆要求。

(4)掘进机撑靴不应破坏巷道围岩。煤矿深井巷道地质条件复杂,存在软弱围岩,全断面掘进机撑靴接地比压应小于3 MPa,以避免掘进机步进时撑靴破坏巷道围岩。

(5)掘进机后配套系统中的排矸系统、支护系统、辅助运输系统以及管路、风筒的延伸、接续操作应与设备掘进速度相匹配;通风能力应满足硬岩切削、除尘、瓦斯抽排和供风的要求。

1.2 全断面硬岩掘进机研制

1.2.1 免焊高强度分体刀盘

根据设计要求,刀盘的开挖直径4.53 m,整体尺寸4 530 mm×4 530 mm×1 685 mm,刀盘总质量(不含刀具)为38.4 t,采用平面圆角型结构。经多方案对比,刀盘采用中间等质量分瓣布局方式(图1)。

图1 中间等质量分瓣式刀盘

Fig.1 Central equal weight split type cutting head

刀盘两瓣采用286根M36高强螺栓把和,所有螺栓配有楔块式防松垫片确保螺栓在掘进振动条件下连接稳固。同时,刀盘法兰之间设置定位圆柱销,以方便刀盘现场安装定位(图2)。

图2 分瓣刀盘连接法兰结构

Fig.2 Connection flange of split type cutting head

刀盘上选用17吋中心双联和17吋单刃两种类型滚刀。其中,面滚刀和边滚刀均采用17吋单刃正中心双联滚刀,采用背装式安装。

刀盘正面均匀布置4个出渣铲斗,铲斗与溜渣板组成出渣通道,保证掘进产生的岩渣快速顺利排出。

滚刀座自带冷却水喷射装置(图3),喷水口位于刀具旁,结构紧凑,有利于降尘及降低刀具温度。

图3 喷水滚刀刀座

Fig.3 Water jet disc cutter holder

该新型分瓣刀盘布置合理、刀具拆卸方便、受力较好,单瓣质量19.2 t,满足了井上下运输、组装、不准电焊接等要求。

1.2.2 整机防爆设计与制造

全断面掘进机动力、电控、操作部分加装防爆外壳;将锚杆钻机滑动梁、拖链、注脂泵等设备使用的铝合金、塑料更换为不锈钢或碳素结构钢等阻燃材料;在滚刀刀座部位设置喷水系统(图3),防止滚刀摩擦生热达到瓦斯引火温度,消除破岩过程中的火灾和瓦斯爆炸隐患;采用光谱型瓦斯浓度传感器,提高工作面瓦斯浓度监测精度和响应速度;导向系统通过研发液压马达驱动棱镜、防爆工控机、防爆全站仪实现防爆功能(图4);将拖车结构平台设计为风筒与拖车合二为一的箱型结构,形成嵌入式多功能通风除尘系统,提高了设备的空间利用率(图5)。

通过以上设备整机及各子系统的防爆设计与制造,整机获得MA煤矿安全认证,为煤矿本安型设备。

1.2.3 支护机构

图4 防爆导向系统

Fig.4 Explosion-proof guidance system

图5 嵌入式通风除尘系统

Fig.5 Embedded ventilation dust removal system

主支护机构由2台液压凿岩钻机、推进梁、补偿机构、拖链、主传动系及液压控制阀组成,可在设备掘进过程中同步实施锚杆打孔。钻孔最大深度为2 700 mm。液压凿岩钻机安装在钻机环架滑道上,通过回转装置和水平液压油缸驱动,实现锚杆钻机在圆周方向±130°和沿巷道轴向一个步距(1.5 m)范围内锚杆安装工作。 1号拖车与主梁后方预设锚杆机安装位,可根据现场工程情况选装锚杆机,作为主支护机构的补充。

1.3 技术参数

图6为通过前述设计制造研发的QJYC045M型煤矿全断面硬岩掘进机。该掘进机由刀盘、撑靴、后配套、排矸系统、除尘系统、支护系统、物料输送系统等子系统组成。其采用的防爆动力系统,符合煤矿安全规程要求;基于模块化设计,可将各子系统拆散通过井筒罐笼和井下运输设备运至始发硐室组装,符合立井煤矿设备运输最大尺寸要求。

2 全断面掘进机施工巷道围岩稳定性与支护

全断面掘进机较好地解决了悬臂式掘进机破岩能力不足、在煤矿硬岩巷道掘进中掘进效率低下,以及钻爆法危险性高、劳动强度大等问题。但相比以往典型的隧道/巷道TBM掘进工程,全断面掘进机施工煤矿深部硬岩巷道具有以下特殊性。

图6 QJYC045M型煤矿全断面硬岩掘进机

Fig.6 QJYC045M coal mine hard rock TBM

表1 QJYC045M型全断面掘进机主要技术参数

Table 1 Main specifications of QJYC045M TBM

设备技术参数数值设备直径/m4.53滚刀尺寸/(inch)17滚刀数量30最大顶推力/kN12 000扭矩/(kN·m-1)1 132~2 187脱困扭矩/(kN·m-1)2 500刀盘转速/(r·min-1)0~10.6设备功率/kW1 440设备长度/m51设备质量/t350

(1)煤矿深部硬岩地层岩性不同。煤矿深部硬岩以硅质、钙质胶结的硬砂岩或石灰岩等沉积岩为主,其岩石物性既不同于以花岗岩、大理岩为代表的火成岩或变质岩,也有别于泥质胶结的泥岩、砂质泥岩等软岩。

(2)煤矿深部地应力场条件特殊。煤矿深部地层以构造应力为主,最大主应力为水平应力,最大主应力可达竖向应力的2.5倍以上,且具有极强的方向性。这与TBM施工的地铁、市政工程隧道主要受覆层的自重应力影响的地应力场条件有较大不同。

(3)掘进扰动特性不同。之前煤矿深部硬岩巷道多采用钻爆法施工,掘进对围岩的扰动是爆破荷载和动态卸荷共同作用的结果,而全断面掘进机掘进时,围岩应力路径为循环准静态加卸荷。

因此,全断面掘进机施工煤矿深井硬岩巷道,其围岩稳定性分析的关键在于获得煤系地层硬岩在深部构造应力场和准静态循环加卸荷条件下的岩石本构模型和强度准则。由施工现场取得岩样,开展煤矿深部地层硬岩准静态循环加卸荷试验,获得全断面掘进机施工硬岩巷道围岩本构关系与强度准则,作为巷道围岩稳定性与支护设计的基础。

2.1 准静态卸荷岩石损伤本构模型与强度准则

基于岩石损伤力学理论,推导准静态卸荷条件下考虑各向异性损伤的岩石损伤本构模型,并由TBM掘进巷道施工现场取样,获取巷道围岩试件,开展不同围岩条件下,模拟TBM掘进应力路径的岩石循环加卸荷试验。基于试验结果,验证岩石损伤本构模型、拟合岩石非线性包络线并得出岩石强度准则。在随后的巷道围岩稳定性数值分析中,引入所得岩石损伤本构模型和强度准则,以提高数值计算的准确性。

2.1.1 本构模型

基于岩石损伤力学理论,考虑岩石在最大、小主应力方向损伤的各向异性,推导得出其静态卸荷岩石损伤本构模型为

D=QD1+RRQRTRTD2

Q=(1-γ)Γ+γI

式中,σ为岩石应力张量;![]() 为岩石刚度张量;ε为岩石应变张量;I为单位张量;D为岩石损伤张量;C为无损岩石材料刚度张量;Q为损伤扩展率各向异性张量;D1为最大主应力方向损伤张量;R为旋转张量;RT为转置张量;D2为最小主应力方向损伤张量;γ为岩石各向异性系数;Γ为岩石各项异性张量。

为岩石刚度张量;ε为岩石应变张量;I为单位张量;D为岩石损伤张量;C为无损岩石材料刚度张量;Q为损伤扩展率各向异性张量;D1为最大主应力方向损伤张量;R为旋转张量;RT为转置张量;D2为最小主应力方向损伤张量;γ为岩石各向异性系数;Γ为岩石各项异性张量。

2.1.2 强度准则

由TBM掘进巷道取得石英砂岩样本,加工为φ50 mm×100 mm圆柱形标准试件,使用MTS-816型电液压伺服刚性试验机,试验选取15,20,25,30 MPa四种围压,轴向力按0.01 kN/s的速率加载至预定值后,保持围压不变,降低轴压至岩石试件破坏,如第1轮卸荷试件未破坏,则提高轴压等级再次卸荷围压直至试件破坏,记录岩石试件应力-应变曲线[13]。

图7为根据三轴循环加卸荷试验拟合的不同线型的强度包络线,以强度包络线的相关系数为依据,拟合优选出幂函数型岩石强度准则

τ=6.946σ0.77+23.72

图7 各线型Mohr强度包络线对比

Fig.7 Contrast of multi-type Mohr strength envelopes

2.2 巷道围岩稳定性与支护数值分析

2.2.1 计算模型

以张集矿1413A工作面高抽巷设计方案为工程背景,将三轴循环加卸载试验得到的静态卸荷岩石损伤本构模型与强度准则引入FLAC3D数值计算软件中,数值分析全断面掘进机掘进巷道稳定性,优选支护方案。

该高抽巷位于张集矿西二A组煤采区1煤顶板。巷道长度1 594 m,巷道断面为圆形,直径4.53 m,方位角32°,坡度为0.2%,巷道围岩岩性为砂岩[12-13]。

如图8所示,模型宽度(垂直于巷道轴向)60 m,高度(垂直方向)取60 m,长度(沿巷道掘进方向)取120 m。巷道位于模型中心,直径4.53 m。计算模型共有单元40 000个,节点41 041个。

图8 数值计算模型

Fig.8 Numerical simulation model

2.2.2 计算参数

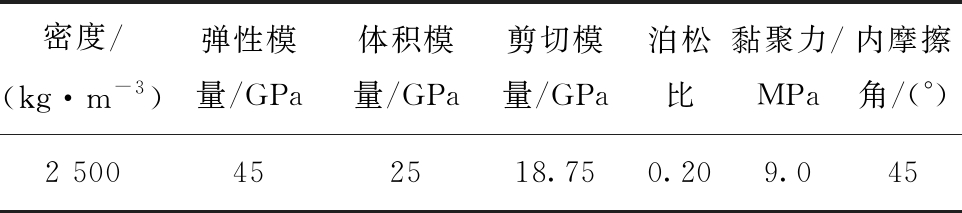

(1)围岩力学参数。现场围岩取芯测得的围岩力学参数见表2。

表2 围岩力学参数

Table 2 Typical rock property

密度/(kg·m-3)弹性模量/GPa体积模量/GPa剪切模量/GPa泊松比黏聚力/MPa内摩擦角/(°)2 500452518.750.209.045

(2)锚杆参数。支护采用φ20 mm×2 000 mm高强螺纹钢锚杆,钢筋标号Q345,其技术参数见表3。

表3 锚杆参数

Table 3 Rockbolt mechanic property

直径/mm长度/mm弹性模量/GPa抗拉强度/MPa泊松比锚固剂刚度/(kN·m-1)锚固剂内摩擦角/(°)202 0002063450.301 00054

(3)地应力场参数。根据施工现场实测地应力数据,在模型上表面(z轴方向)施加荷载14.3 MPa,左右表面(x轴方向)施加23.91 MPa荷载,前后表面(y轴方向)施加12.71 MPa荷载[14-16]。

(4)支护工况。全断面掘进机掘进工况:分掘进、支护、排矸3个阶段,每个掘进循环步进1.5 m。

3种支护工况分别为:工况1,开挖后不支护;工况2,开挖后仅支护巷道顶板,每排6根锚杆;工况3,支护顶板和巷帮,每排10根锚杆。

锚杆规格φ20 mm×2 000 mm,间距为1 m×1 m。支护方式如图9所示。

图9 支护工况示意

Fig.9 Roadway supporting patterns

2.2.3 数值计算结果与分析

(1)位移分析。如图10所示,3种工况下,巷道顶板围岩竖向位移分别为4.0,2.2和2.1 mm;巷道底板围岩竖向位移分别为2.29,2.30和2.50 mm;巷道帮部围岩水平方向位移分别为7.63,7.20和2.01 mm。工况2,3条件下巷道顶底板和帮部的收敛值均较小。相比工况2,工况3在增加帮部支护的情况下,巷道变形的减小幅度不明显。

图10 巷道围岩位移

Fig.10 Displacements of roadway surrounding rocks

(2)应力分析。由图11可得,巷道顶底板出现水平挤压应力集中,3种工况下顶板水平应力分别为41.33,41.35和40.55 MPa;底板顶板水平应力分别为41.67,44.30和41.47 MPa。巷道两帮出现了竖向挤压应力集中,3种工况下巷道帮部围岩最大竖向应力分别为20.9,22.3和24.4 MPa。3种工况下,围岩开挖并施加锚杆后,应力集中程度降低不明显,表明围岩的自承能力较好。

图11 巷道围岩应力分布

Fig.11 Stress distribution of roadway surrounding rocks

图12 巷道围岩塑性区分布

Fig.12 Roadway surrounding rocks plastic zone distribution

由图12可以看出,3种工况下,巷道围岩塑性区分布有很大不同。工况1中塑性区均匀分布在巷道周边围岩处。工况2相比工况1塑性区范围大幅减小,尤其是顶板处的塑性区范围减小较为明显。工况3中塑性区范围最小,仅存在于底板与帮部的局部区域。

综合考虑巷道掘进后围岩应力、位移分布特性、巷道支护安全性和掘进效率,最终优选工况2,即顶板施工6根锚杆的支护方案。

3 煤矿硬岩全断面掘进机施工关键技术

3.1 全断面掘进机井下运输与组装

在全断面掘进机掘进前,需将设备主要部件由地面运至井下组装硐室组装完毕后始发。如图13所示,全断面掘进机井下运输路线分为3部分:① 从地面将设备部件由副井罐笼运至井底车场;② 使用有轨矿车将各部件由井底车场运至采区车场;③ 单轨吊车将各部件由采区车场经采区系统巷道运至采区内的全断面掘进机组装/始发硐室。

图13 全断面掘进机井下运输路线

Fig.13 Underground transporting route of TBM

在采用罐笼运输全断面掘进机部件时,须确保各部件尺寸和质量不超过罐笼的最大运输能力。在井下水平运输大巷中采用运输能力较大的有轨矿车,保证运输效率。而采区内斜巷众多,如采用斜井绞车运输,掘进机部件在采区内需进行多次的绞车转载。采区斜巷内采用单轨吊车,可实现连续运输,从而大幅提高运输效率。

在全断面掘进机组装硐室顶板处设置起吊滑轮,单轨吊车首先将全断面掘进机部件运至组装硐室,而后采用起吊滑轮进行组装。全断面掘进机组装和部件运输安装从前到后的顺序依次进行,先运输、组装全断面掘进机前部的刀盘、电机等部件,最后组装全断面掘进机尾部后配套系统,防止全断面掘进机运输与组装工序相互干扰。

3.2 始发与掘进

全断面掘进机组装完毕后,需步进至巷道内始发。拆装硐室空间有限,难以安装始发反力架。因此在底板设置步进孔,步进油缸牛腿插入步进孔内固定后,顶推设备实现始发(图14)。该工艺省去了反力架的安装拆除工作,且占用空间少。

图14 煤矿全断面掘进机始发装置

Fig.14 Launching system of coal mine TBM

掘进时,煤矿全断面硬岩掘进机的撑紧油缸撑紧巷道两帮,推进油缸推动主驱动和刀盘,主驱动驱动刀盘旋转破岩,掘进步距1.5 m。

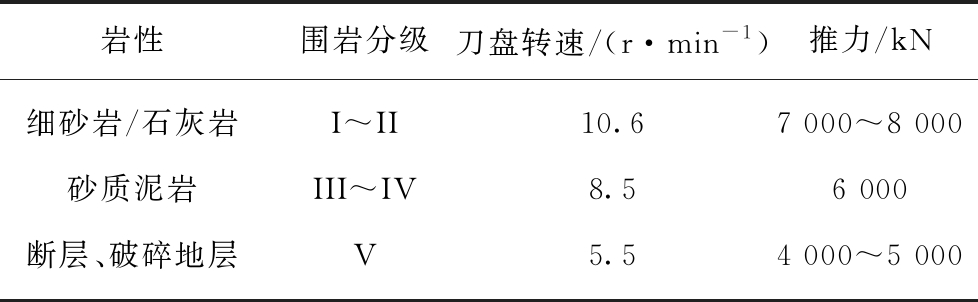

基于前期可钻性研究和现场试验,根据掘进巷道围岩特性,优化选取掘进参数见表4。

表4 深井煤矿全断面硬岩掘进机掘进参数

Table 4 Excavation parameters of deep coal mine TBM

注:围岩分级参照《工程岩体分级标准》GBT50218—2014。

岩性围岩分级刀盘转速/(r·min-1)推力/kN细砂岩/石灰岩I~II10.67 000~8 000砂质泥岩III~IV8.56 000断层、破碎地层V5.54 000~5 000

3.3 巷道支护施工

考虑立井开拓的深部煤矿井筒、巷道空间尺寸较小,且深井煤矿中大量岩巷为瓦斯治理巷道和采区系统巷道,属临时或半永久巷道,为降低支护成本、提高支护效率,全断面掘进机掘进巷道采用锚杆支护,并根据情况辅以钢筋网片或喷射混凝土进行支护。施工前根据计算结果制定支护方案,施工中根据地质条件调整支护参数。

在全断面掘进机掘进过程中同步实施锚杆打孔施工。如图15所示,掘进机主梁上的2台锚杆机分别负责左、右帮部和顶板锚杆施工,可同时施工锚杆孔,彼此独立、互不干扰。完成锚杆孔施工后,依次(挂网)安装锚杆。锚杆机可沿环形轨道滑动,同时可绕锚杆机座旋转,锚杆安装角控制在75°以上,符合煤矿安全规程和施工措施的要求。如锚杆钻机无法实现设计的锚杆安装角度,在主梁两侧设有可折叠锚杆机操作平台及配套风水管路接口,可根据现场需要增设锚杆钻机,以增加锚杆安装的灵活性。另于1号拖车上安设一台锚杆机,主要用于安装单轨吊轨道。

图15 煤矿全断面掘进机锚杆机布置

Fig.15 Bolter configuration of coal mine TBM

3.4 TBM排矸与材料运输

全断面掘进机采用安装在设备底部的带式输送机排矸。滚刀破碎的矸石随着刀盘的转动,由刀盘铲斗铲起,经溜渣槽倾倒至排矸带式输送机上。矸石经采区带式输送机、矿井主运带式输送机进入矸石仓,最终经矸石井由箕斗或经副井由矿车运至地面。由于全断面掘进机掘进速度快,单位时间内排矸量大,因此在施工前应确保矿井的排矸能力与全断面掘进机的掘进效率相匹配。

全断面掘进机掘进中所需的耗材和支护材料,则通过布设在巷道顶部的单轨吊车进行运输。在全断面掘进机最后一节拖车上设置接料平台,由单轨吊车运来的各类材料可直接卸载在接料平台上。单轨吊车、接料平台和排矸带式输送机分别设置在巷道的顶部、中部和底部,以避免施工中相互干扰。

3.5 全断面掘进机井下拆解与转运

在与全断面掘进机掘进巷道相贯通的接收巷道处修建拆卸硐室。全断面掘进机掘进贯通后,全断面掘进机前方较大、较重部件,如刀盘、撑靴、电机等由拆卸硐室顶部安装的起吊滑轮吊运至有轨矿车上,后方后配套系统则由全断面掘进机巷道内的单轨吊车吊运拆卸。拆解后的全断面掘进机部件从巷道两侧分别由有轨矿车和单轨吊运至下一个全断面掘进机掘进巷道的组装硐室,重复设备组装和始发工作。

4 工程应用

4.1 工程概况

全断面掘进机首次掘进试验地点选在张集煤矿西二采区1413A高抽巷。该高抽巷位于张集煤矿西二采区1413A采煤工作面顶板。巷道长度1 594 m,巷道直径4.53 m,巷道埋深-500 m。最大主应力方位角为130.2°,最大、最小水平应力和竖向应力分别为14.3,13.2 和 21.6 MPa。巷道围岩主要为粉细砂岩、中砂岩,抗压强度25.67~134.00 MPa,弹性模量23.81~44.88 GPa,泊松比0.111~0.360。部分地层裂隙发育,并伴有泥岩夹层。全断面掘进机掘进巷道布置如图16所示。

图16 全断面掘进机掘进巷道布置

Fig.16 Layout of TBM-excavated roadway

4.2 快速掘进与支护

巷道采用全断面掘进机施工,单轨吊车进行人员、材料运输,带式输送机排矸,由安装在全断面掘进机主梁上的两台锚杆机安装锚杆,掘进、排矸、支护同步进行。全断面掘进机及配套设备与巷道中布设的电缆、供水、压风管路连接。利用检修班完成设备维护、检修和供水、供电、压风管路、单轨吊轨道、风筒和带式输送机的接续工作。

根据本文全断面掘进机掘进巷道围岩稳定性与支护中的计算结果,综合考虑巷道施工安全性、支护效果和掘进效率,最终采用顶板支护的方案。即在顶板安装6根φ20 mm×2 000 mm树脂锚杆,间排距1 m×1 m。局部破碎地层根据现场情况补打锚杆或锚索以增加支护强度[17-18]。

该巷道采用研发的QJYC045M型煤矿全断面硬岩掘进机施工,取得了掘进机平均月进尺404 m,最高月进尺560 m的国内煤矿深井岩石巷道月进尺最高记录。

4.3 现场监测

采用激光测距仪监测巷道围岩收敛变形。沿巷道轴线共布置10 个观测断面,由于巷道底板布设排矸带式输送机,因此,每个测站仅在巷道上部和帮部布置5个测点(图17),图17中,1~5为收敛变形测点,①~④为锚杆受力测点。图18为第1 测站巷道围岩收敛变形监测结果。

图17 巷道测站布置示意

Fig.17 Monitor instrument installation

由图18可知,巷道开挖后初期变形较大,随后变形趋缓,30 d 后巷道变形趋于稳定,两帮最大收敛变形为12 mm[19]。图18中,1-2,1-3,1-4分别为1,2测点,1,3测点和1,4测点间3条测线的距离变化。

图18 巷道收敛变形曲线

Fig.18 Roadway convergence data

另外,对巷道施工过程中的锚杆受力变化过程进行了监测。与围岩收敛变形测试一样,共布置10个观测断面,每个断面安装4 个锚杆测力计,图19为第1 测站监测结果。

图19 锚杆受力变化过程

Fig.19 Measurement data of bolt extensometers

由图19可知,4 根锚杆的初锚力均到达设计要求,在随后的监测期间内,锚杆受力变化较小,其中靠近顶部的②和③锚杆轴力略有增大,最大值达62 kN;而靠近肩部的①和④锚杆轴力略有降低,但变化很小,最小值为43.1 kN。从锚杆受力监测结果来看,在支护过程中,锚杆受力变化较小,说明巷道支护后围岩很快趋于稳定,锚杆支护有效,支护结构设计合理。

4.4 现场工程技术问题及解决方案

淮南矿区地质条件复杂,全断面掘进机施工过程中,除正常掘进区段外,局部区域出现瓦斯涌入、破碎顶板冒落和滚刀偏磨等问题。针对上述问题,提出相应解决方案,确保了硬岩巷道的安全、快速掘进。

4.4.1 掘进工作面瓦斯预警

巷道掘进层位距煤层较近,掘进过程中存在煤层瓦斯沿围岩裂隙涌入巷道的隐患[20-21]。全断面掘进机掘进速度快,揭露含瓦斯地层时瓦斯超限预警时间短,因此在全断面掘进机上配置光谱型瓦斯传感器,且与设备开关联动,瓦斯超限时可发出警报并关闭电气设备,同时自动增加工作面通风流量。采用光谱型瓦斯浓度传感器,监测精度高,响应速度快,可及时监测工作面瓦斯浓度的变化,满足高瓦斯条件下岩巷安全快速掘进工作的要求。

4.4.2 破碎顶板处理

如图20所示,在掘进的前150 m范围内,巷道顶板出现了泥岩夹层,导致掘进时顶板碎岩冒落,严重影响施工安全和掘进效率。为保证施工时人员、设备安全,在全断面掘进机上加设指形护盾,增大防护面积。大块碎岩采用手持式凿岩机破碎成小块后,由指形护盾空隙处落至巷道底板。操作人员在护盾下工作,且顶板落岩破碎工作和掘进可同步进行。保证了全断面掘进在破碎顶板区域掘进的安全性和施工效率。

图20 全断面掘进机工作面破碎顶板

Fig.20 Weak roof on TBM excavation working face

4.4.3 滚刀偏磨防治

由于泥岩夹层的存在使得掘进时在滚刀周边形成泥饼,泥饼被刀盘挤压密实,并在工作面高温条件下(30 ℃以上)脱水,最终卡滞滚刀,造成滚刀偏磨(图21)。针对工程现场问题,采取的滚刀偏磨防治措施包括:① 滚刀和刀盘上涂抹废机油,防止泥饼粘结;② 掘进时打开滚刀喷水系统,冲刷滚刀、刀盘;③ 降低滚刀启动扭矩,使滚刀在泥饼粘结时仍可转动;④ 每日检修时检查、清理滚刀和刀盘,防止滚刀卡滞、偏磨。

图21 滚刀偏磨

Fig.21 Eccentric wearing of disc cutters

通过以上措施,使得平均滚刀寿命由132.47 m3/滚刀提升至1 618.86 m3/滚刀。大幅降低了滚刀消耗量和停机换刀时间,提高了掘进效率。

4.5 全断面掘进机技术经济效益分析

采用全断面掘进机施工采煤工作面瓦斯抽采巷道,巷道掘进效率相比之前相同地质条件下钻爆法施工的40~60 m/月提高至最高560 m/月,为现有煤矿深井硬岩巷道掘进效率的5~10倍,提前21个月完成了A组煤瓦斯治理工程。所需操作人员由90人降至30人,且所有人员均在护盾或操作室保护下工作,提高了硬岩巷道掘进的安全性和掘进效率,降低事故隐患,节支2 070万元。使煤厚8 m、低灰低硫的A组煤工作面提前回采,开采煤炭598万t,新增利润49 634万元,确保了矿井正常生产接替和可持续发展,取得了显著的技术与经济效益。张集矿1413A工作面高抽巷采用全断面掘进机与钻爆法施工费用对比见表5。

表5 采用全断面掘进机与钻爆法工程费用对比

Table 5 Costs comparison of TBM and drilling & blasting

方法全断面掘进机钻爆法操作人数3090工期/月627材料费/万元305150设备费/万元237.510人工费/万元1712 308.5巷道维护费/万元90405总价/万元8042 874

5 结 论

(1)根据立井煤矿工程现场地质、运输和施工条件,研发了煤矿深井巷道全断面硬岩掘进机。该掘进机不但满足煤矿井下运输、组装、岩巷掘进、支护和辅助运输特殊要求,而且符合高瓦斯煤矿防爆相关规程有关规定。

(2)基于深井煤矿地质条件和深井煤矿掘进特点,通过砂岩三轴循环加卸载试验,建立围岩弹塑性损伤本构关系和强度准则,数值分析全断面掘进机巷道掘进围岩稳定性,提出了顶板锚杆快速支护方案,并得到现场实测验证。

(3)研发的全断面岩石掘进机井下有限空间运输、组装、拆解以及全断面岩石掘进机井下始发、掘进等关键技术,为实现深井煤矿全断面掘进机巷道快速掘进提供了技术保障。

(4)研发的QJYC045M型煤矿全断面硬岩掘进机及其施工关键技术,在淮南张集煤矿西二采区1413A高抽巷得到成功应用,取得了平均月进尺404 m,最高月进尺560 m的国内煤矿深井岩石巷道月进尺最高记录。为今后推广应用硬岩巷道全断面快速掘进技术,解决制约我国煤矿岩巷快速掘进技术难题,提供了成功案例。

[1] 唐彬.煤矿深部巷道TBM施工围岩稳定性与支护技术研究[D].淮南:安徽理工大学,2016:1.

TANG Bin.Research on surrounding rock stability and supporting of TBM excavated coal mine roadway in deep strata[D].Huainan:Anhui University of Science and Technology,2016:1.

[2] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2812.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2812.

[3] 唐永志.淮南矿区煤炭深部开采技术问题与对策[J].煤炭科学技术,2017,45(8):19-24.

TANG Yongzhi.Technical problem and countermeasures to deep coal mining in Huainan Mining Area[J].Coal Science and Technology,2017,45(8):19-24.

[4] 唐永志,王传兵,芮存山,等.淮南矿区岩巷快速掘进实践[A].中国煤炭学会成立五十周年系列文集全国矿山建设学术会议专刊[C].广州:中国煤炭学会,2012:6-20.

[5] 张镜剑,傅冰骏.隧道掘进机在我国应用的进展[J].岩石力学与工程学报,2007,26(2):226-238.

ZHANG Jingjian,FU Bingjun.Advances in tunnel boring machine application in China[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(2):226-238.

[6] 张镜剑.TBM的应用及其有关问题和展望[J].岩石力学与工程学报,1999,18(3):363-367.

ZHANG Jingjian.Application and some problems of TBM and its prospects[J].Chinese Journal of Rock Mechanics and Engineering,1999,18(3):363-367.

[7] HUANG Xing,LIU Quansheng,SHI Kai,et al.Application and prospect of hard rock TBM for deep roadway construction in coal mines[J].Tunnelling and Underground Space Technology,2018,73:105-126.

[8] ZHENG Yanlong,ZHANG Qianbing,ZHAO Jian.Challenges and opportunities of using tunnel boring machines in mining[J].Tunnelling and Underground Space Technology,2016,57:287-299.

[9] LIU Quansheng,HUANG Xing,GONG Qiuming,et al.Application and development of hard rock TBM and its prospect in China[J].Tunnelling and Underground Space Technology,2016,57:33-46.

[10] 刘泉声,时凯,黄兴.TBM 应用于深部煤矿建设的可行性及关键科学问题[J].采矿与安全工程学报,2013,30(5):633-641.

LIU Quansheng,SHI Kai,HUANG Xing.Feasibility of application of TBM in construction of deep coal mine and its key scientific problems[J].Journal of Mining & Safety Engineering,2013,30(5):633-641.

[11] GONG Qiuming,LIU Quansheng,ZHANG Qianbing.Tunnel boring machines (TBMs) in difficult grounds[J].Tunnelling and Underground Space Technology,2016,57:1-3.

[12] TANG Bin,CHENG Hua,TANG Yongzhi,et al.Experiences of gripper TBM application in shaft coal mine:A case study in Zhangji coal mine,China[J].Tunnelling and Underground Space Technology,2018,81:660-668.

[13] TANG Bin,CHENG Hua,TANG Yongzhi,et al.Excavation damaged zone depths prediction for TBM-excavated roadways in deep collieries[J].Environmental Earth Sciences,2018,77(5):165.

[14] 唐彬,王传兵.立井煤矿TBM掘进巷道围岩稳定性数值分析[J].河南理工大学学报:自然科学版,2016,35(S1):92-96.

TANG Bin,WANG Chuanbin.Numerical analysis of shaft colliery TBM excavated roadway stability[J].Journal of Henan Polytechnic University: Natural Science Edition,2016,35(S1):92-96.

[15] 唐彬,程桦,姚直书,等.TBM施工煤矿深埋硬岩巷道围岩稳定性分析及工程应用[J].采矿与安全工程学报,2016,33(2):260-264.

TANG Bin,CHENG Hua,YAO Zhishu,et al.Stability analysis and engineering application of TBM deep coal mine roadway and surrounding rock[J].Journal of Mining & Safety Engineering,2016,33(2):260-264.

[16] TANG Bin,CHENG Hua.Application of distributed optical fiber sensing technology in surrounding rock deformation control of TBM-Excavated coal mine roadway[J].Journal of Sensors,2018,2018:1-10.

[17] 唐彬,王传兵,侯俊领,等.深井煤矿TBM掘进巷道围岩损伤区震波CT监测[J].安徽理工大学学报:自然科学版,2017,37(6):21-26.

TANG Bin,WANG Chuanbing,HOU Junling,et al.Monitoring on TBM excavation damage zone in deep-buried roadway based on seismic CT[J].Journal of Anhui University of Science and Technology (Natural Science),2017,37(6):21-26.

[18] 唐彬,程桦,唐永志,等.深井煤矿TBM掘进巷道围岩扰动特性监测研究[J].煤矿安全,2018,49(2):185-188.

TANG Bin,CHENG Hua,TANG Yongzhi,et al.Monitoring study on disturbance characteristics of surrounding rock by TBM tunneling in deep roadway[J].Safety in Coal Mines,2018,49(2):185-188.

[19] TANG Bin,CHENG Hua,TANG Yongzhi,et al.Application of a FBG-Based instrumented rock bolt in a TBM-Excavated Coal Mine Roadway[J].Journal of Sensors,2018,2018:1-10.

[20] YUAN Liang.Theory and practice of integrated coal production and gas extraction[J].International Journal of Coal Science & Technology,2015,2(1):3-11.

[21] GUO Hua,YUAN Liang.An integrated approach to study of strata behaviour and gas flow dynamics and its application[J].International Journal of Coal Science & Technology,2015,2(1):12-21.