随着《中国制造2025》战略的深入实施,国家高度重视煤炭工业智能化发展,2019-01-02 国家煤监局发布了《煤矿机器人重点研发目录》,2020-02-25国家发展改革委等八部委联合印发了《关于加快煤矿智能化发展的指导意见》。在煤炭人的共同努力下,综采工作面智能化初见成效,而综掘工作面智能化严重滞后,导致采快掘慢,比例失衡,严重影响着煤矿安全、高效、智能生产。

目前煤巷掘进方式主要有4 种[1-3]:①以悬臂式掘进机为主的综合机械化作业方式;②连续采煤机与锚杆钻车配套作业方式;③掘锚一体机作业方式;④包含截割、临时支护、钻锚等智能掘进系统作业方式。美国、澳大利亚、瑞典、英国广泛采用掘锚一体化技术,实现了自动截割、输送设备监测和自动控制,以及掘进和锚护并行作业。我国对掘进、锚杆支护设备及自动化技术研究起步较晚,国内的西安科技大学和西安煤矿机械有限公司、中国煤炭科工集团太原研究院、中国铁建重工集团等单位在掘进成套装备研发方面走在前列,研发的智能掘进成套装备实现了掘进、支护、运输并行连续作业,并实现了远程监测监控,有效提高了掘进效率和自动化程度。我国煤矿赋存条件复杂,掘进工作面环境恶劣,亟需研发智能掘进系统,对于全面提升煤矿巷道掘进装备和工艺水平,最大限度的解放生产力,确保煤矿巷道安全、高效、绿色、智能掘进具有极其重要的意义。

近年来,国内外对煤矿掘进智能化的研究不断深入,已经成为研究的热点。主要聚焦在智能截割技术、智能导航技术、智能协同控制技术和远程智能测控技术等方面。

(1)智能截割技术研究现状。在掘进装备的定形截割方面,刘治翔等运用机器人运动学分析方法,建立截割头在巷道断面坐标系中的运动学方程,并利用蒙特卡洛模拟方法分析了不同油缸位移传感器误差等级对截割头在巷道空间内定位精度影响规律[4]。张旭辉等提出了悬臂式掘进机视觉伺服截割控制系统,采用PID 控制方法建立了悬臂式掘进机视觉伺服截割控制模型[5]。毛清华等建立了悬臂式掘进机控制系统传递函数模型,运用PID 控制方法实现了精确截割控制[6]。

在掘进装备的自适应截割方面,国内外主要研究截割臂摆速自适应控制方法,分别为基于油缸压力判断和截割电流判断的截割臂摆速调节方法。国外一些机构如奥地利奥钢联、德国埃克霍夫公司、英国DOSCO 等主要研究基于油缸压力判断的截割臂摆速自适应控制方法,研发了负载敏感型液压阀。国内主要对基于截割电流判断的截割臂摆速自适应控制方法进行了较为深入的研究。W YANG 等将截割电机电流作为截割载荷变化的判断依据,基于PID 控制对回转油缸的伸缩速度进行调节,实现了截割臂摆速自适应控制[7]。宗凯等针对掘进机截割过程中煤岩硬度急剧变化时,截割臂摆动速度无法迅速调节以适应当前截割载荷这一实际问题,提出了一种基于BP神经网络的截割臂摆速控制策略来实现截割电机恒功率输出[8]。

(2)智能导航技术研究现状。张旭辉等以巷道中的激光束为特征,建立掘进机机身位姿视觉测量模型,通过空间矩阵变换求解得到掘进机的位姿信息[9]。薛光辉等通过建立基于激光靶向扫描的掘进机位姿测量系统模型,从而解算出掘进机相对巷道坐标系的位置和姿态信息[10]。但是激光的穿透力有限,井下粉层较大的情况下定位误差较大。惯性导航测量存在随着时间增长产生累积误差问题,通常需要将惯导和其他传感器构成组合测量系统,提高测量精度[11]。于永军等采用惯导与视觉组合,提高了定位精度[12]。笔者等提出基于“惯导+数字全站仪”的掘进机器人系统位姿检测方法,实现掘进机器人系统精确定位定向[13]。杨文娟等提出了一种通过共面约束几何建模和标定提升井下视觉定位精度的新方法,有效解决了基于激光标靶的煤矿井下移动设备精确定位难题[14]。卢新明等构建了基于惯性导航仪、指北仪和具有跟踪功能的全站仪等设备的物联网,实现了精确可靠的实时定位和掘进机的机器人化[15]。

在智能导航控制方面,笔者等针对煤矿井下移动机器人自主导航问题,构建了基于深度相机的机器视觉系统,提出了一种基于深度视觉的导航方法[16]。张敏骏等针对传统掘进机行驶性能与纠偏控制未考虑滑移及巷道倾角的问题,建立了综合考虑巷道倾角与履带滑移的掘进机纠偏运动学模型,提出了基于神经网络PID 的掘进机纠偏运动控制算法,实现了控制参数的在线实时修正与调整,保证了控制效果的最优性[17]。张旭辉等针对在煤矿井下高粉尘、低照度环境中,掘进机器人定位与控制精度不高的问题,设计了一种基于视觉测量的快速掘进机器人纠偏控制系统,通过激光和视觉传感器对快速掘进机器人定位,采用PID 控制算法实现纠偏控制[18]。

(3)智能协同控制技术研究现状。煤矿智能掘进系统主要包括智能截割系统、智能临时支护系统、智能钻锚系统、智能锚网运输系统、智能运输系统和智能通风除尘系统等多个智能子系统。在实现单个子系统智能控制的基础上,如何实现对煤矿智能掘进系统多个任务并行与多个子系统智能协同控制成为重要研究内容之一[19]。

协同控制主要包括2 个方面[20]:①建立多个机器人之间的空间位置关系,一般通过基坐标系标定来实现;②协同插补算法,协同插补算法中的关键技术是协同轨迹的过渡和对多个运动单元的同步速度规划。国内外学者大多面向多任务、多工序、多资源、多主体的并行与协同控制问题,主要研究了强化学习、遗传算法、Agent 算法、P 学习、粒子群算法等[21]。针对多机器人协同控制问题,PIERPAOLI P 等提出了多机器人行为排序的强化学习框架[22],CHEN J 等研究了基于深度学习的多机器人协作模型[23],KOSTAL I A NET 研究了基于分布式梯度粒子群算法的多机器人运动规划方法[24]。

(4)远程智能测控技术研究现状。针对掘进系统远程测控问题,张敏骏等提出了一种基于机载可编程控制器、机载传感系统、视频监控系统以及工控机的掘进机远程监控系统[25]。阳廷军提出了悬臂式掘进机远程可视化控制系统,研究了远程控制系统关键技术[26]。高旭彬提出了综掘工作面远程可视化控制方法,研究了成套设备协同控制、智能截割、智能锚护、智能运输、视频监控等关键技术[27]。

王国法等[28]开展了煤矿智能化建设技术体系研究,分析了煤矿智能化建设存在的技术难题与发展方向。葛世荣等提出了数字孪生智采工作面概念和技术架构,为进一步利用物联网、5G 通信、云计算等技术实现智采工作面数字孪生系统提供了一定的指导[29]。吴淼等提出了一种掘支锚并行作业的施工工艺体系,结合数字孪生技术探讨了煤矿综掘工作面智能发展的关键技术[30]。张旭辉等以虚拟现实为基础,构建了悬臂式掘进机数字孪生系统,实现了悬臂式掘进机的虚拟远程控制[31]。

综上所述,近年来在智能掘进方面的研究不断深入,尤其是国内专家学者的研究成果丰富,持续推动世界掘进智能化水平的不断提升。由于我国煤炭赋存条件复杂,掘进装备和工艺呈现多样化,智能掘进面临严峻挑战,尤其是智能截割、智能导航、智能协同控制、远程智能测控等已经成为影响和制约智能掘进快速发展的关键共性技术难题,迫切需要系统深入研究。

1 智能截割技术

煤矿巷道成形是通过掘进机截割多个单一截面逐渐形成的,断面自动成形受掘进机结构、断面形状、断面地质构造影响。掘进机按照截割形式主要分为纵轴式掘进机、横轴式掘进机和复合型盾构掘进机,纵轴式和横轴式掘进机主要通过截割头的旋转、截割臂的摆动来实现成形,而复合型盾构掘进机主要通过多个刀盘复合运动成形。为了实现智能截割,需要深入研究智能定形截割方法和自适应截割方法。

1.1 智能定形截割

纵轴式掘进机智能定形截割难度较大,破解了该掘进机的智能定形问题,其他掘进方式的智能定形截割问题则迎刃而解。基于视觉伺服的掘进机智能定形截割控制方法是目前先进的智能定形截割控制方法,其系统构成及工作原理如图1所示。系统由截割头位置测量模块、控制器和掘进机截割执行机构等部分组成,以控制器作为控制系统的主控平台,通过截割臂视觉测量和机身位姿检测实现截割头在巷道断面的精确位置检测,将检测的截割头位置与截割规划位置对比获得截割控制偏差,将偏差实时反馈给掘进机控制器,掘进机控制器利用基于模糊PID 控制等智能控制方法控制液压伺服系统,从而实现对掘进机的智能定形截割控制。

1.2 自适应截割

煤矿巷道掘进常常存在夹矸、半煤岩等截割载荷交变的工况,必须研究自适应截割方法,优化截割参数,才能提高截割的安全性、高效性。基于遗传算法优化的BP(GA-BP)神经网络的掘进机自适应截割控制原理如图2所示,将截割臂摆速作为控制量,通过遗传算法优化的BP 神经网络来保证截割电机恒功率输出。在控制过程中,实时检测截割电机的电压U 和电流I,截割臂驱动油缸的压力P 和截割臂振动加速度,并将其输入GABP 神经网络,将GA-BP 神经网络的输出作为控制信号,通过控制电液比例方向阀来控制截割臂驱动油缸伸缩速度,进而对截割臂摆速进行控制,从而保证截割电机恒功率输出。

图1 视觉伺服的智能定形截割控制原理

Fig.1 Schematic diagram of shape-cutting control based on visual servo

图2 基于GA-BP 神经网络的自适应截割控制原理

Fig.2 Principle of adaptive cutting control based on GA-BP neural network

2 智能导航技术

掘进系统按照行走形式主要分为履带式掘进系统和液压推移式掘进系统。掘进系统智能导航技术主要包括:掘进系统精确定位定向技术和智能导航控制技术。煤矿巷道掘进系统的定位定向精度,直接影响煤矿巷道的掘进质量。由于煤矿井下无GPS、无北斗,如何实现掘进系统的精确定位定向成为巷道掘进的难题。一般情况下掘进巷道宽度偏差为0~100 mm,因此,要求掘进装备的导航控制精度≤±50 mm,导航控制精度要求高,智能导航难题亟需突破。为实现掘进装备智能导航,需要深入研究以惯导为核心的多传感器信息融合精确定位定向方法和智能导航控制方法。惯导与视觉融合方法和惯导、数字全站仪与油缸行程传感器融合方法是目前掘进系统先进的精确定位定向方法。惯导与视觉融合方法的定向精度可达±0.01°、定位精度可达±40 mm,主要适用于悬臂式掘进机、掘锚一体机等视野开阔的履带式掘进系统。惯导、数字全站仪与油缸行程传感器融合方法的定向精度可达±0.01°、定位精度可达±20 mm,主要适用于液压缸作为行走驱动的液压推移式掘进系统。

2.1 履带式掘进系统智能导航控制方法

采用惯导与视觉组合方法检测履带式掘进系统的机身位姿,机身位姿测量原理如图3所示,其包括单目工业相机、两平行激光指向仪、捷联惯导、雷达测距传感器和防爆计算机,图3中,α1,β1,γ1 和α2,β2,γ2 含义一致,分别为偏航角,仰俯角和横滚角。系统通过建立基于无迹粒子滤波与非线性紧组合机制的组合定位系统数学模型,对惯导与视觉信息进行融合,从而获得机身的精确位姿。

履带式掘进系统智能导航控制原理如图4所示,系统由导航控制器、机身位姿检测系统、行走驱动组成。通过视觉、雷达测距、捷联惯导等多传感器信息融合,实现掘进系统精确定位定向。以掘进系统精确位姿检测为基础,通过神经网络PID 或模糊PID 控制等智能控制算法驱动掘进系统履带行走部,从而实现掘进系统智能导航。

图3 履带式掘进系统的机身位姿测量原理

Fig.3 Principle of the fuselage pose measurement of crawler tunneling system

图4 履带式掘进系统智能导航控制原理

Fig.4 Principle of intelligent navigation control of crawler tunneling system

2.2 液压推移式掘进系统智能导航控制方法

液压推移式掘进系统采用光纤惯导、数字全站仪、油缸行程传感器信息融合进行精确定位定向检测,其定位定向原理如图5所示。通过高精度的光纤捷联惯导测量速度和角速度增量、油缸行程传感器测量系统推移行程,经过数学解算系统得出煤矿智能掘进系统的实时位姿。油缸行程传感器和惯导组合会产生位置累积误差,而数字全站仪可以测量出煤矿智能掘进系统的精确位置信息,因此运用数字全站仪修正惯导与油缸行程组合的位置误差,从而实现煤矿智能掘进系统的精准位姿检测。

液压推移式掘进系统智能导航控制原理如图6所示,系统主要由机身位姿检测系统、掘进系统控制器、液压驱动系统等组成。运用卡尔曼滤波算法对“惯导+数字式全站仪+油缸行程”的多传感器信息进行融合,实现煤矿智能掘进系统精确定位定向。将智能掘进系统精确位姿检测信息实时传递到神经网络PID 智能导航控制算法,驱动行走部液压油缸进行自动纠偏控制,最终实现液压推移式掘进系统智能导航控制。

3 智能协同控制技术

煤矿巷道掘进包括掘进、支护、钻锚、运输等多任务。面向多任务、多系统,如何确保高效、有序、智能的完成任务,必须解决多任务最优匹配,多系统协同控制和多任务并行控制等问题。

3.1 多任务并行控制方法

煤巷掘进主要采用掘、锚分开的交替作业方式,据统计,在一个掘进循环中,支护时间大约占到掘进作业总时间的67%,因此支护速度成为影响提高掘进进尺的关键因素。分析煤矿智能掘进系统的并行作业特征,智能掘进系统属于多任务、多工序、多主体的并行控制系统,通过揭示多系统作业任务数目和完成时间等关键参数之间的关系,实现煤矿巷道智能掘进系统有效、可靠的并行作业。假设由m 个子系统组成,分别完成掘、支、钻、锚、运等n 个掘进作业工艺,结合子系统环境与自身状态感知信息,建立基于并行作业特征的智能截割系统、智能临时支护系统、智能钻锚系统、智能锚网运输系统、智能运输系统等多系统并行控制架构,控制架构如图7所示,其中,X(m,n)为第m 个子系统的第n 个掘进作业工艺;X(m,t)为第m 个子系统在t 时刻的状态;N(n,t)为该状态下t 时刻的动作;a(m,n,t)为第m 个子系统的第n 个掘进作业工艺在t 时刻的工序。

图5 惯导与数字全站仪、油缸行程传感器融合定位定向原理

Fig.5 Principle of fusion positioning and orientation of inertial navigation,digital total station and cylinder stroke sensor

图6 液压推移式掘进系统智能导航控制原理

Fig.6 Principle of intelligent navigation control of hydraulic push-type tunneling system

图7 基于多任务并行作业的控制架构

Fig.7 Control architecture based on multi-task parallel operation

基于掘进作业最优任务分配的多系统并行作业流程为:

(1)建立感知系统,结合数据采集与处理模块,构建煤矿智能掘进系统并行作业执行知识库,获取各子系统的状态。

(2)基于掘进作业工艺,构建并行作业任务分配模型,确定智能掘进子系统对应作业任务。

(3)根据各子系统并行作业任务,构建动作决策模型,依据智能掘进工艺制定工序决策。

(4)根据多系统并行作业任务分配、动作决策与工序决策模型问题的适应度,评价智能掘进子系统的适应度值。

(5)依据多系统并行作业的任务交互问题描述,建立合作机制,产生下一时间并行作业执行动作,从而确定多系统最优并行作业方案。

多任务并行控制方法主要有基于强化学习的并行作业控制方法和基于Agent 的并行控制方法。

3.1.1 基于强化学习的并行作业控制方法

强化学习是从控制论、统计学、心理学等发展而来的,是一种通过与环境交互进而实现实时学习的方法,智能掘进系统选择“掘—支—钻—锚—运”动作与执行顺序,从而影响掘进环境,环境在发生变化的同时,给予子系统一个反馈信息,系统根据反馈信息不断地调整自己的控制策略。基于强化学习模型建立环境状态与动作的映射关系,作为智能掘进系统并行作业动作决策依据。基于强化学习的多任务并行控制原理如图8所示,x,s,R,a,t 参数分别表示子系统的位置信息、状态、反馈、行为、时间步;x(i,t)为第i 个子系统t 时刻的位置信息;π(i,t)为经强化学习后第i 个子系统t 时刻的动作决策信息。通过强化学习,使得多任务按照并行作业行为规则、任务分配规则及动作决策,能够自主实现多任务多工艺并行作业控制,从而提高智能掘进系统的并行作业性能,减少子系统间的冲突。

3.1.2 基于Agent 的智能掘进并行控制方法

Agent 可以被认为是多系统中的子系统单元,可以对环境及其他Agent 进行相互作用,一组Agent 通过相互协作和协商,完成一个共同的目标。基于Agent 的智能掘进多任务并行控制原理如图9所示,每个Agent 是智能掘进多任务的一个单元,将多任务控制分解为多个Agent 单元控制,即智能截割系统,智能临时支护系统,智能钻锚系统,智能锚网运输系统,智能运输系统等多个Agent 单元合作完成智能掘进作业任务,只需建立Agent 之间的通讯模式即能满足多目标任务。

图8 基于强化学习方法的多任务并行控制原理

Fig.8 Principle multi-task parallel control based on reinforcement learning method

图9 基于Agent 的智能掘进多任务并行控制原理

Fig.9 Principle of multi-task parallel control of intelligent tunneling based on Agent

3.2 多系统智能协同控制方法

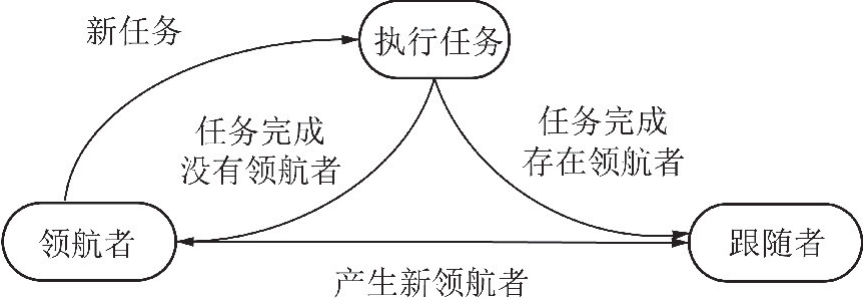

智能掘进各子系统的工作存在相互约束和协调,根据智能掘进系统的工艺要求,建立如图10所示的煤矿智能掘进多系统协同控制系统框架。典型的多系统智能协同控制方法主要有leader-follower 法和基于行为法。

3.2.1 基于leader-follower 法智能协同控制

如图11所示,通过将煤矿智能掘进系统的多个子系统中智能截割子系统设置为领航者,其余子系统为跟随者。工作过程中领航者接收全局信息或接收具体任务执行方式,按照规划好的路线运动,而跟随者参考编队中与领航者的相对位置进行运动。该方法有效降低了煤矿智能掘进系统的控制复杂性,使跟随者容易定位且使编队易于在掘进作业工艺中实施。

3.2.2 基于行为法的智能掘进系统协同控制

图10 智能掘进系统协同控制架构

Fig.10 Collaborative control architecture of intelligent tunneling system

图11 leader-follower 法工作原理

Fig.11 Principle of leader-follower

基于行为法通过研究一个子系统在场景中的运动规律制定相对应的运动规则,进一步扩展到多系统控制上。因此,针对煤矿智能掘进系统中“掘—支—钻—锚—运”作业的多目标跟踪、障碍物实时规避和队形重建等任务,通过对预先定义的智能掘进工艺行为进行比例加权,调节加权系数以得到理想编队的控制方法。使得智能截割系统,智能临时支护系统,智能钻锚系统,智能锚网运输系统,智能运输系统都具备一定的自主决策能力,包括系统间防碰撞与协同作业的决策能力。当各子系统感知到相邻子系统距离过近或前方有障碍物存在,每个子系统输入都会发生相应的变化,控制器关于速度、方向的输出会随之改变,进而使整个系统达到预期控制效果。通过设置各子系统优先级的方式,使多系统根据不同掘进作业环境做出不同工艺选择,从而合理完成协同作业任务。基于行为法可以实现实时反馈,是一个完全分布式的控制结构,系统柔性较好,可以适应动态加入新子系统的情况。

4 远程智能测控技术

4.1 智能测控系统架构

以智能化、网络化、数字化为核心,运用物联网、5G 通信技术、大数据管理技术、人工智能等现代信息技术,研发具有智能定形截割、智能导航、人员安全预警、环境安全预警、设备故障预警、关键部位视频监控和数字孪生驱动的远程智能测控系统,在地面监控中心可以实现远程一键启停、关键部位远程视频监控、异常状态远程人工干预和数字孪生驱动的远程智能测控。智能测控系统总体架构包含3 层,分别为本地控制层、近程集控层和远程监控层,如图12所示。

图12 智能掘进测控系统架构

Fig.12 Intelligent tunneling measurement and control system architecture

(1)本地控制层。在掘进系统上,集成传感检测系统、本地控制系统、通信系统等,实现掘进系统各个部分的单机智能控制,并通过工业以太网将整个掘进系统的各个部分与近程集控层的集中控制器实时通信,将本地掘进系统的人员、环境、设备、视频等信息传输到掘进工作面近程集控层。

(2)井下近程集控层。通过与本地监控层的控制主机通信,实现本地掘进工作面的人员安全预警、环境安全预警、设备故障预警、关键部位视频监控和数字孪生驱动的掘进工作面远程智能测控,以及近程一键启停,并且通过矿井工业环网可以将信息实时传输地面远程监控层。

(3)地面远程监控层。通过矿井环网和地面环网,在地面监控中心可以实现人员安全预警、环境安全预警、设备故障预警、关键部位视频监控和数字孪生驱动的远程智能测控,以及远程一键启停等,还具备对关键信息进行实时存储和历史数据查询等功能。

4.2 设备故障与安全预警技术

4.2.1 设备故障预警技术

针对掘进工作面装备工况复杂、故障源多等特点,利用振动、温度、压力、流量、液位、电流、位姿等传感器实时监测掘进装备的运行状态。为了实现掘进装备故障诊断和故障预警,需深入研究多传感器数据融合的掘进系统关键部件的故障诊断和预警方法。

4.2.2 环境安全预警技术

根据煤矿安全规程要求,需要在智能掘进系统上布置瓦斯浓度、氧气浓度、一氧化碳浓度、二氧化碳浓度、风量、温度、湿度等传感器,实时监测井下掘进工作面的环境参数。为了实现环境安全预警,需要对采集的环境信息进行实时处理和对环境信息进行预测。因此,需要深入研究环境信息智能预测方法,实现对环境信息进行准确预测,从而实现进工作面的环境安全预警。

4.2.3 人员安全预警技术

目前,煤矿井下人员定位技术有了较大的发展,先进的人员定位技术主要为视觉识别技术和UWB的无线定位技术。为了确保掘进工作面人员安全,需深入研究截割滚筒、锚杆钻机等关键部位的人员定位方法,实现掘进工作面人员精确定位。掘锚过程中一旦发现掘截割滚筒和锚杆钻机等关键部位有人员存在,立即发出报警提示,并且能对设备进行人员安全闭锁。

4.3 数字孪生驱动的虚拟远程测控

数字孪生驱动的虚拟远程测控系统如图13所示,建立煤矿巷道掘进系统三维虚拟模型和掘进系统运动学模型,将掘进系统的传感器数据实时反馈给虚拟掘进系统,运用数字孪生驱动技术对掘进系统虚拟模型进行动态修正,从而实现掘进系统的远程虚实同步控制。

图13 数字孪生驱动的虚拟远程测控系统

Fig.13 Virtual remote measurement and control system driven by digital twin

5 结 论

(1)针对掘进系统智能截割问题,研究了智能定形截割和自适应截割控制方法,采用基于视觉伺服的掘进系统定形截割控制方法实现掘进系统智能定形截割控制,采用基于遗传算法优化的BP 神经网络自适应截割控制方法,实现截割滚筒的恒功率截割。

(2)针对掘进系统智能导航问题,提出基于惯导与视觉信息融合方法,实现履带式掘进系统精确定位定向检测;提出基于惯导、数字全站仪与油缸行程信息融合方法,实现液压推移式掘进系统的精确定位定向检测。采用神经网络PID、模糊PID 或GA-BP 神经网络等智能控制算法,实现智能掘进系统智能导航控制。

(3)针对掘进系统中掘进、支护、钻锚、运输等多系统协同控制和多任务并行控制问题,提出基于强化学习和基于Agent 的并行控制方法,实现智能掘进系统多任务并行控制;提出基于leader-follower 法和基于行为法,实现智能掘进系统的智能协同控制。

(4)针对掘进系统远程智能测控问题,构建了以智能化、网络化、数字化为核心的智能掘进测控系统架构。远程智能掘进测控系统具有智能定形截割、智能导航、人员安全预警、环境安全预警、设备故障预警、关键部位视频监控、数字孪生驱动的远程智能测控等功能,能够实现掘进系统远程虚实同步控制和一键启停控制。

[1] 宿月文,朱爱斌,陈渭,等.连续采煤机履带行走系统驱动功率匹配与试验[J].煤炭学报,2009,34(3):415-419.SU Yuewen,ZHU Aibin,CHEN Wei,et al.Power match and experiment of tracked travelling system of continuous miner[J].Journal of China Coal Society,2009,34(3):415-419.

[2] 惠兴田,田国宾,康高鹏,等.煤巷掘进装备技术现状及关键技术探讨[J].煤炭科学技术,2019,47(6):11-16.HUI Xingtian,TIAN Guobin,KANG Gaopeng,et al.Discussion on equipment technology status and key technology of roadway driving[J].Coal Science and Technology,2019,47(6):11-16.

[3] 宋作文,王志强,任耀飞,等.EBZ-150 掘锚一体机在煤巷掘进中的应用[J].煤炭科学技术,2013,41(S2):41-42,45.SONG Zuowen,WANG Zhiqiang,REN Yaofei,et al.Application of EBZ-150 tunneling and anchor integrated machine in coal road driving[J].Coal Science and Technology,2013,41(S2):41-42,45.

[4] 刘治翔,王帅,谢春雪,等.油缸位移传感器精度对掘进机截割成形误差影响规律研究[J].仪器仪表学报,2020,41(8):99-109.LIU Zhixiang,WANG Shuai,XIE Chunxue,et al.Research on the influence of the accuracy of the cylinder displacement sensor on the cutting forming error of the roadheader[J].Chinese Journal of Scientific Instrument,2020,41(8):99-109.

[5] 张旭辉,赵建勋,张超.悬臂式掘进机视觉伺服截割控制系统研究[J/OL].煤炭科学技术:1-8[2021-01-05].http:/ /kns.cnki.net/kcms/detail/11.2402.TD.20200227.1657.034.html.ZHANG Xuhui,ZHAO Jianxun,ZHANG Chao.Research on visual servo cutting control system of cantilever roadheader [J/OL].Coal Science and Technology:1 - 8 [2021 - 01 - 05].http:/ /kns.cnki.net/kcms/detail/11.2402.TD.20200227.1657.034.html.

[6] 毛清华,陈磊,闫昱州,等.煤矿悬臂式掘进机截割头位置精确控制方法[J].煤炭学报,2017,42(S2):562-567.MAO Qinghua,CHEN Lei,YAN Yuzhou,et al.Precise control method of cutting head position for boom-type roadheader in coal mine[J].Journal of China Coal Society,2017,42(S2):562-567.

[7] YANG W,WANG Z.Research on the adaptive control for cutting operation of roadheader[J].Applied Mechanics & Materials,2013,270:1436-1439.

[8] 宗凯,符世琛,吴淼.基于GA-BP 网络的掘进机截割臂摆速控制策略与仿真研究[J/OL].煤炭学报:1-9[2021-01-05].https:/ /doi.org/10.13225/j.cnki.jccs.2020.1022.ZONG Kai,FU Shichen,WU Miao.Simulation of control strategy for swing speed of roadheader’s cutting arm based on GA-BP network[J/OL].Journal of China Coal Society:1-11[2021-01-05].https:/ /doi.org/10.13225/j.cnki.jccs.2020.1022.

[9] 张旭辉,赵建勋,杨文娟,等.悬臂式掘进机视觉导航与定向掘进控制技术研究[J/OL].煤炭学报:1-11[2021-01-05].https:/ /doi.org/10.13225/j.cnki.jccs.ZN20.0357.ZHANG Xuhui,ZHAO Jianxun,YANG Wenjuan,et al.Research on visual navigation and directional tunneling control technology of cantilever roadheader[J/OL].Journal of China Coal Society:1-11[2021-01-05].https:/ /doi.org/10.13225/j.cnki.jccs.ZN20.0357.

[10] 薛光辉,张云飞,候称心,等.基于激光靶向扫描的掘进机位姿测量方法[J].煤炭科学技术,2020,48(11):19-25.XUE Guanghui,ZHANG Yunfei,HOU Chenxin,et al.Measurement of roadheader position and posture based on laser target tracking[J].Coal Science and Technology,2020,48(11):19-25.

[11] 任怀伟,赵国瑞,周杰,等.智能开采装备全位姿测量及虚拟仿真控制技术[J].煤炭学报,2020,45(3):956-971.REN Huaiwei,ZHAO Guorui,ZHOU Jie,et al.Key technologies of all position and orientation monitoring and virtual simulation and control for smart miningequipment [J].Journal of China Coal Society,2020,45(3):956-971.

[12] 于永军,徐锦法,张梁,等.惯导/双目视觉位姿估计算法研究[J].仪器仪表学报,2014,35(10):2170-2176.YU Yongjun,XU Jinfa,ZHANG Liang,et al.Research on SINS/binocular vision integrated position and attitude estimation algorithm[J].Chinese Journal of Scientific Instrument,2014,35(10):2170-2176.

[13] 马宏伟,王鹏,张旭辉,等.煤矿巷道智能掘进机器人系统关键技术研究[J].西安科技大学学报,2020,40(5):751-759.MA Hongwei, WANG Peng, ZHANG Xuhui, et al.Research on ket technology of intelligent tuueling robotic system in coal mine[J].Journal of Xi’an University of Science and Technology,2020,40(5):751-759.

[14] YANG W,ZHANG X,MA H,et al.Geometrically-driven underground camera modeling and calibration with coplanarity constraints for Boom-type roadheader[J].IEEE Transactions on Industrial Electronics,2020,doi:10.1109/TIE.2020.3018072.

[15] 卢新明,闫长青,袁照平.掘进机精准定位方法与掘进机器人系统[J].通信学报,2020,41(2):58-65.LU Xinming,YAN Changqing,YUAN Zhaoping,et al.Precisely positioning method for roadheaders and robotic roadheader system[J].Journal on Communications,2020,41(2):58-65.

[16] 马宏伟,王岩,杨林.煤矿井下移动机器人深度视觉自主导航研究[J].煤炭学报,2020,45(6):2193-2206.MAO Hongwei,WANG Yan,YANG Lin.Research on depth vision autonomous navigation of mobile robot in coal mine[J].Journal of China Coal Society,2020,45(6):2193-2206.

[17] 张敏骏,成荣,朱煜,等.倾斜巷道掘进机纠偏运动分析与控制研究[J/OL].煤炭学报:1-9[2021-01-05].https:/ /doi.org/10.13225/j.cnki.jccs.2020.0855.ZHANG Minjun,CHENG Rong,ZHU Yu,et al.Research on analysis and control of rectifying movement of inclined roadway roadheader[J/OL].Journal of China Coal Society:1-9[2021-01-05].https:/ /doi.org/10.13225/j.cnki.jccs.2020.0855.

[18] 张旭辉,周创,张超,等.基于视觉测量的快速掘进机器人纠偏控制研究[J].工矿自动化,2020,46(9):21-26.ZHANG Xuhui,ZHOU Chuang,ZHANG Chao,et al.Research on rectification control of rapid tunneling robot based on vision measurement[J].Industry and Mine Automation,2020,46(9):21-26.

[19] 杨健健,张强,王超,等.煤矿掘进机的机器人化研究现状与发展[J].煤炭学报,2020,45(8):2995-3005.YANG Jianjian,ZHANG Qiang,WANG Chao,et al.Research status and development of robotization of coal mine roadheader[J].Journal of China Coal Society,2020,45(8):2995-3005.

[20] 杜宝森.工业机器人多通道协同控制技术研发[D].武汉:华中科技大学,2015.DU Baosen.Research of coordinated multi-channel control technology for industrial robot[D].Wuhan:Huazhong University of Science and Technology,2015.

[21] JIANG Jianguo,SU Zhaopin,QI Meibin,et al.Multi-task coalition parallel formation strategy based on reinforcement learning[J].Acta Automatica Sinica,2008,34(3):349-352.

[22] PIERPAOLI P,DOAN T T,ROMBERG J,et al.A reinforcement learning framework for sequencing multi-Robot behaviors[J].Computer Science,2019:1-6.

[23] CHEN J Y C,BARNES M J.Human-agent teaming for multirobot control:A review of human factors issues[J].IEEE Transactions on Human-Machine Systems,2017,44(1):13-29.

[24] KOSTAL I A NET.application searching for data in a log file of the KUKA industrial weldi ng robot[A].IEEE International Conference on Mechatronics[C].Brno,2014:656-661.

[25] 张敏骏,臧富雨,吉晓冬,等.掘进机远程监控系统设计与位姿检测精度验证[J].煤炭科学技术,2018,46(12):48-53.ZHANG Minjun,ZANG Fuyu,JI Xiaodong,et al.Design of remote monitoring system for roadheader and accuracy verification of position and posture detection[J].Coal Science and Technology,2018,46(12):48-53.

[26] 阳廷军.悬臂式掘进机远程可视化控制系统研究[J].煤矿机械,2017,38(7):29-31.YANG Tingjun.Study on boom-type roadheader visualization control system[J].Coal Mine Machinery,2017,38(7):29-31.

[27] 高旭彬.综掘工作面远程可视化控制关键技术研究[J].煤炭科学技术,2019,47(6):17-22.GAO Xubin.Research on the key technology of remote visual control of fully mechanized excavation face[J].Coal Science and Technology,2019,47(6):17-22.

[28] 张登山.快速掘进系统研发及应用[J].煤炭科学技术,2015,43(S2):96-99.ZHANG Dengshan.Development and application on rapid driving system[J].Coal Science and Technology,2015,43(S2):96-99.

[29] 葛世荣,张帆,王世博,等.数字孪生智采煤工作面技术架构研究[J].煤炭学报,2020,45(6):1925-1936.GE Shirong,ZHNAG Fan,WANG Shibo,et al.Digital twin for smart coal mining workface:Technological frame and construction[J].Journal of China Coal Society,2020,45(6):1925-1936.

[30] 吴淼,李瑞,王鹏江,等.基于数字孪生的综掘巷道并行工艺技术初步研究[J].煤炭学报,2020,45(S1):506-513.WU Miao,LI Rui,WANG Pengjiang,et al.Preliminary study on parallel technology of fully mechanized roadway based on digital twin[J].Journal of China Coal Society,2020,45(S1):506-513.

[31] 张旭辉,魏倩楠,王妙云,等.悬臂式掘进机远程虚拟操控系统研究[J].煤炭科学技术,2020,48(11):44-51.ZHANG Xuhui,WEI Qiannan,WANG Miaoyun,et al.Research on remote virtual control system of cantilever roadheader[J].Coal Science and Technology,2020,48(11):44-51.