煤层瓦斯含量是突出危险性区域预测、区域防突措施效果检验和煤矿瓦斯危险程度评价的主要指标,同时也是煤层气资源勘探开发不可或缺的基础参数[1-2]。近年来,因瓦斯含量测定结果失真导致煤层瓦斯危险程度误评价,而引发的瓦斯事故屡见不鲜[3]。因此,煤层瓦斯含量的准确测定是开展瓦斯防治的一项极为重要的基础工作。我国目前最常用的井下直接法测定的煤层瓦斯含量由煤样井下瓦斯解吸量、实验室残存瓦斯量以及取样过程的瓦斯损失量3 部分组成[4-5]。其中前2 者可实测,瓦斯损失量则是根据煤样在井下前几分钟的解吸规律与取芯时间推算得到,瓦斯损失量的推算结果受取样方式的影响很大。

钻屑法取样操作简单但易混样,无法保证煤样的纯净,其测定结果的可靠性难以保证[6-7]。取芯管法能够实现煤层中定点取样,且取样深度也较长,但取样过程中由于钻头切削煤体以及管壁与钻孔壁摩擦等的生热,导致取芯管壁温度升高,加剧了取样过程煤芯的瓦斯解吸速度,因此真实取芯过程的瓦斯损失量比常温环境推算值更大[8-11],当取芯时间较长时,所取样品甚至出现不解吸的情况。正压反循环压风取样[12-13] 和负压引射取样技术[14-15]既能够定点取样又可缩短取样时间,但对风压要求较高,而且以煤芯在常压下的解吸规律来推算超压或负压环境下的瓦斯损失量与实际不符。密闭液密闭等保压取芯技术目的是阻止或减少取芯过程的瓦斯漏失[16-17],但密闭液有时不能将煤芯完全包裹,甚至还会污染煤样,此方法尚未被工程应用所接受。为抑制取样时管壁升温对煤样瓦斯损失量推算造成的不良影响,学者们又提出了风水联动雾化取芯装置[18-19],通过风力作用雾化高压水使煤芯降温,但该装置较为繁琐,况且水雾对含瓦斯煤具有渗吸效应[20-21],可将吸附态瓦斯置换出,促进煤芯瓦斯解吸,会带来新的瓦斯损失量推算误差。

2012年,笔者团队提出了冷冻取芯煤层瓦斯含量测定技术[22-24],即当钻进至预定取芯位置后,换上冷冻取芯器完成钻削取样,煤芯在制冷剂作用下迅速降至0 以下,尽可能地减缓取芯过程中煤芯瓦斯解吸,降低瓦斯损失量。该技术目前已在实验室取得了一系列阶段性成果:系统考察了以干冰为冷源的制冷效果[25-26];随后采用外加热源内置干冰的方法,研究了煤芯在多热源环境下的解吸特性,证实了冷冻取芯技术能够有效抑制瓦斯解吸[27-28];自主研发了含瓦斯煤冷冻响应特性模拟平台,研究并建立了变温环境煤芯瓦斯解吸理论模型;研发了多种型号的冷冻取芯器。

冷冻取芯过程煤芯温降幅度和快慢,不但影响取芯过程煤芯瓦斯损失量的大小,而且关系到制冷方式及冷冻剂量优化和瓦斯损失量合理推算模型的建立,因此明确冷冻取芯过程中煤芯温度场的演化规律极为关键。笔者在自主研发的含瓦斯煤冷冻响应特性测试平台上,开展了不同环境条件的冷冻取芯煤芯降温模拟测试,并采用COMSOL 多场耦合软件,对冷冻取芯和常规取芯过程中煤芯温度场及其在轴向、径向的时空分布特征进行了研究。

1 冷冻取芯煤芯温降模拟测试方法

1.1 模拟测试方法

冷冻取芯过程中,取芯管内制冷剂产生的冷量,一部分要抵抗钻头的切削热和管壁与孔壁间的摩擦热,另一部分用于使所取煤芯迅速降温,煤中瓦斯是在冷热源共存的变温环境中解吸的。笔者团队通过搭建测试平台,对煤芯同时施加冷、热源,模拟煤芯在冷冻取芯环境下的变温过程,试验的一般步骤为:

(1)对样品进行真空脱气,至10 Pa 以下;

(2)将样品罐置于30 ℃恒温水浴中,向其反复充入甲烷气体,直至罐内压力达到2 MPa 并保持4 h不变,以模拟煤样在未暴露时的吸附平衡状态;

(3)将低温反应浴温度设定为某一低温,然后根据取芯过程实测的管壁温度曲线,开启程序升温油浴模拟取芯管外壁切削摩擦热量,当油浴温度达到设定高温时,开启循环泵将导热油引入反应器外夹套中,同时将样品罐置于反应浴;

(4)迅速打开解吸阀门,模拟冷冻取芯过程,实时监测煤芯不同测点的温度,采集时间间隔为15 s,直至样品罐内的瓦斯不再解吸。

1.2 模拟测试设备

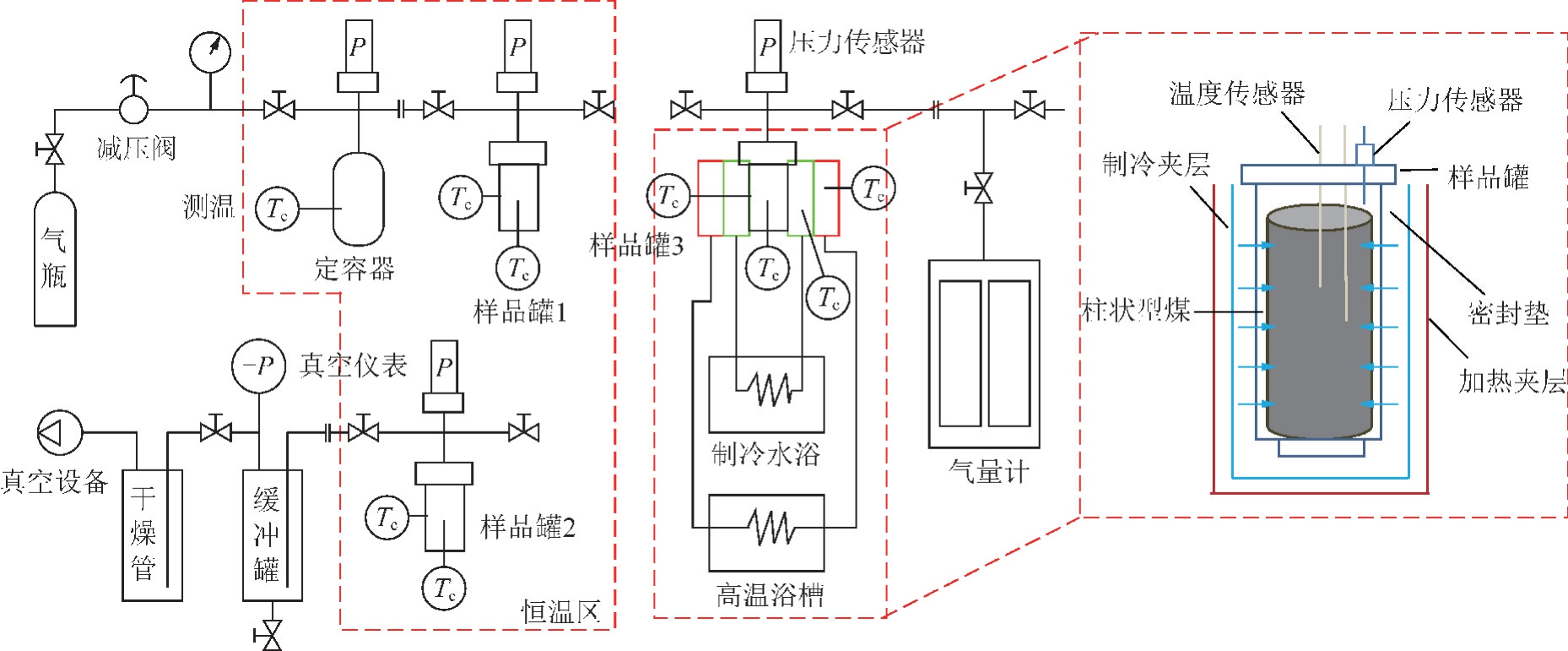

团队自主研发的含瓦斯煤冷冻响应特性测试平台(图1)主要由真空脱气系统、注气吸附系统、程序控温系统、解吸自动计量系统、自动旋转升降等辅助系统组成,可实现冷冻取芯过程煤芯的传热模拟。控温单元采用相互独立的双层夹套反应器营造出冷冻取芯过程“外热内冷”的温度环境;内/外循环泵可迅速将制冷反应浴内的冷却液和程序升温油浴内的高温导热油分别引入到内、外反应夹套中,两夹套紧贴但互不连通。

图1 含瓦斯煤冷冻响应特性模拟平台

Fig.1 Simulation platform for freezing-response characteristics of coal containing gas

1.3 模拟测试参数

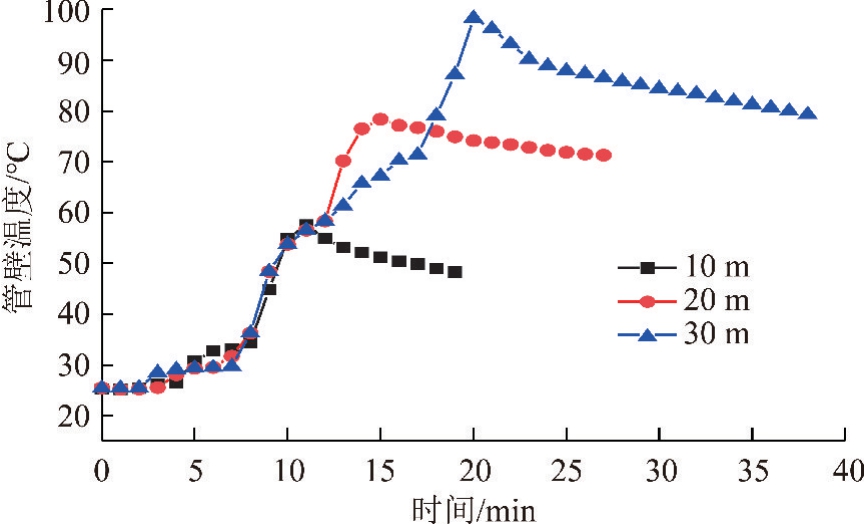

模拟试验的管壁温度条件是根据焦作九里山矿二1 煤层取样过程实测的取芯管温度数据选取[29-30](图2)。当保持钻机转速为200 r/min、推进速度0.17 m/min 时,钻孔深度为10~30 m 时的管壁中部传感器最高温度在55.3~98.3 ℃;且在取芯管退出钻孔时仍保持高温,降温幅度在10 ℃以内。因此,将模拟试验的加热油浴温度分别设定为60,70,80 和90 ℃,模拟不同取芯深度时的取芯管外壁温度。

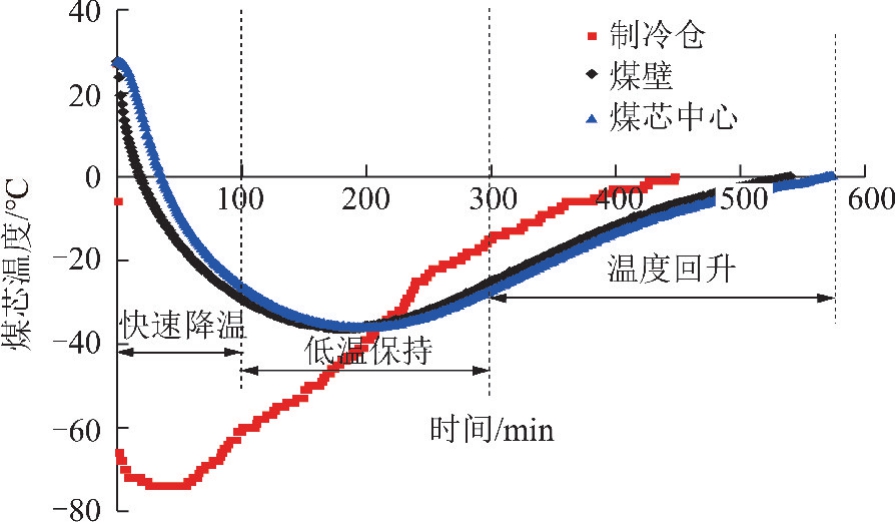

而采用干冰接触制冷时,煤芯内部最终所达到的极限低温为-36.8 ℃,如图3所示[26]。为了对比不同管壁摩擦热温度(60~90 ℃)对冷冻取芯过程煤芯温度的影响,将制冷反应浴的温度统一设定为-40 ℃。根据取样地点的煤层原始瓦斯压力值,设定含瓦斯煤芯的吸附平衡压力为2 MPa。

图2 取芯过程管壁温度变化曲线

Fig.2 Temperature curves of the tube-wall in coring process

1.4 测试样品制备

图3 干冰接触制冷煤芯温度变化曲线

Fig.3 Temperature curves of coal core by dryice refrigeration

取芯管在井下煤层取芯时由于钻机的推进挤压,所取样品大多呈柱状,其物理力学性质与型煤较为相似。试验样品选用焦作九里山矿二1 煤层的无烟煤,将其研磨筛选出粒径为0.18~0.25 mm 的煤样,并向其添加适量蒸馏水搅拌均匀;将煤样装入型煤模具中,放置在压力加载机上施加与钻机给进力大致相同约为80 kN 的载荷,保压60 min;保压完成后卸载缓慢退出模具,得到直径50 mm,高度100 mm 规格的型煤样品(图4)。为监测煤芯内部温度,在确保样品完整前提下,使用微型台钻在煤芯中心和距中心r/2处(r 为煤芯半径)分别钻进2 个直径2.5 mm,深度5.5 mm 的小孔,以安设PT100 型温度传感器。将制备好的样品放置在105 ℃恒温箱内,干燥48 h 后备用。

2 冷冻过程煤芯温度测试结果及分析

2.1 煤芯降温曲线

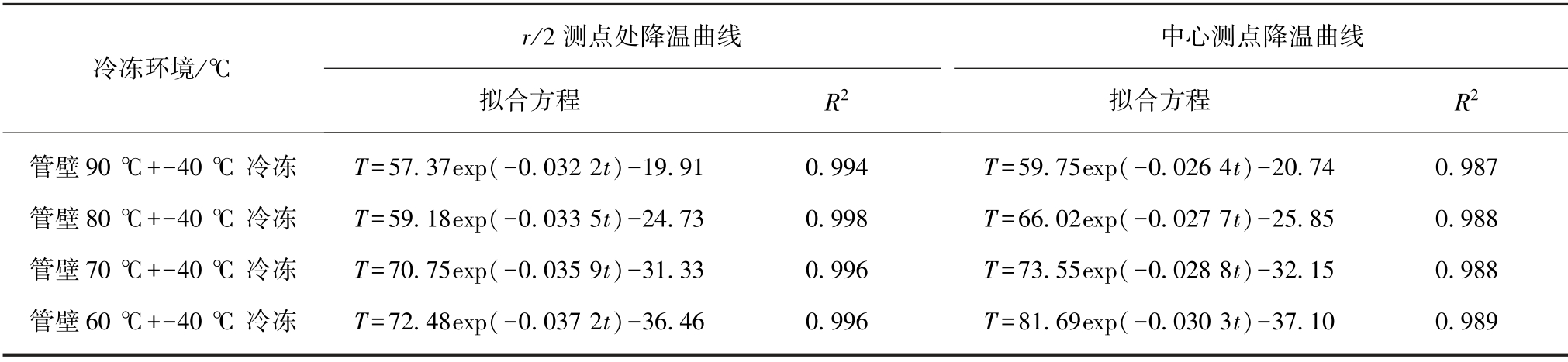

不同冷冻取芯环境下,煤芯中心和r/2 测点的温度变化曲线如图5所示。煤芯的降温曲线随时间延长呈现负指数下降的趋势,可采用式(1)进行拟合,结果见表1。

式中,T 为煤芯任意时刻温度,℃;l 为曲线向下移进量,即煤芯极限低温,℃;T0+l 为初始温度,℃;α 为降温系数。

图4 型煤制备

Fig.4 Preparation of moulded coal

图5 不同管壁温度冷冻取芯过程煤芯降温曲线

Fig.5 Cooling curves of measurement points in coal at different freezing temperatures

表1 不同冷冻环境煤芯降温拟合曲线

Table 1 Fitting curves of coal cooling at different freezing temperatures

冷冻环境/℃r/2 测点处降温曲线拟合方程 R2中心测点降温曲线拟合方程 R2管壁90 ℃+-40 ℃冷冻 T=57.37exp(-0.032 2t)-19.91 0.994 T=59.75exp(-0.026 4t)-20.74 0.987管壁80 ℃+-40 ℃冷冻 T=59.18exp(-0.033 5t)-24.73 0.998 T=66.02exp(-0.027 7t)-25.85 0.988管壁70 ℃+-40 ℃冷冻 T=70.75exp(-0.035 9t)-31.33 0.996 T=73.55exp(-0.028 8t)-32.15 0.988管壁60 ℃+-40 ℃冷冻 T=72.48exp(-0.037 2t)-36.46 0.996 T=81.69exp(-0.030 3t)-37.10 0.989

取样过程中前60 min 内为快速降温阶段,4 组试验中煤芯在60 min 时的温降均占总温降的80%以上,煤芯制冷效果良好;随后进入缓慢降温阶段,90 min 后煤芯降温基本停止。根据傅里叶导热定律可知,降温初期煤芯径向各点的温度梯度较大,因此传热较快;而各点的温差随着持续降温逐渐减小,导致后期传热减慢。并且降温初期大量瓦斯解吸,也吸收了部分煤芯热量,随后瓦斯的体积分数降低,参与传热的气体分子减少。

当取芯管外壁温度分别为60,70,80 和90 ℃时,煤芯r/2 测点在制冷剂作用下降至0 ℃所用时长分别为18.5,23.0,26.0 和33.0 min,降温速度分别为1.68,1.35,1.19 和0.94 ℃ /min;降至-10 ℃所用时长分别为26.5,33.0,40.8 和52.0 min,降温速度分别为1.54,1.24,1.00 和0.79 ℃ /min。而中心测点降至0 ℃ 所用时长分别为26,31,35 和40 min,降温速度分别为1.19,1.00,0.89 和0.78 ℃/min;降至-10 ℃所用时长分别为34.7,42.0,48.9和60.2 min,降温速度分别为1.18,0.98,0.84 和0.68 ℃ /min。当冷源强度一定时,随着管壁摩擦温度降低,煤芯所能达到的极限低温就越低,降温速度也越快。这表明:较高的管壁摩擦热一定程度上削弱了煤芯降温效果,制冷剂的冷量大部分要抵消取芯管外热,只有一部分才能用于煤芯降温。

2.2 煤芯导热系数

导热系数是影响煤芯降温过程中热传导的重要参数,它与环境温度相关[31]。根据实测的降温曲线采用二分法[32]逐步逼近,可求出不同冷冻环境下的煤芯导热系数。二分法的原理为当样品罐温度为T1时,首先对煤芯的导热系数范围进行赋值,取为λ1 和λ2;将其分别代入瞬态导热方程即可得到煤芯降温曲线的计算值,并与试验结果对比,若试验曲线在2 条模拟曲线之间,则证明煤芯导热系数λ 在λ1~λ2,否则重新取值计算;然后取导热系数λ3=(λ1+λ2)/2,再次计算煤芯降温曲线,并观察试验曲线落入那个区间,再以所落区间导热系数的1/2 取值逐步逼近,最终确定重合度最好的曲线所对应的导热系数即可认为是T1 温度下的煤芯导热系数。

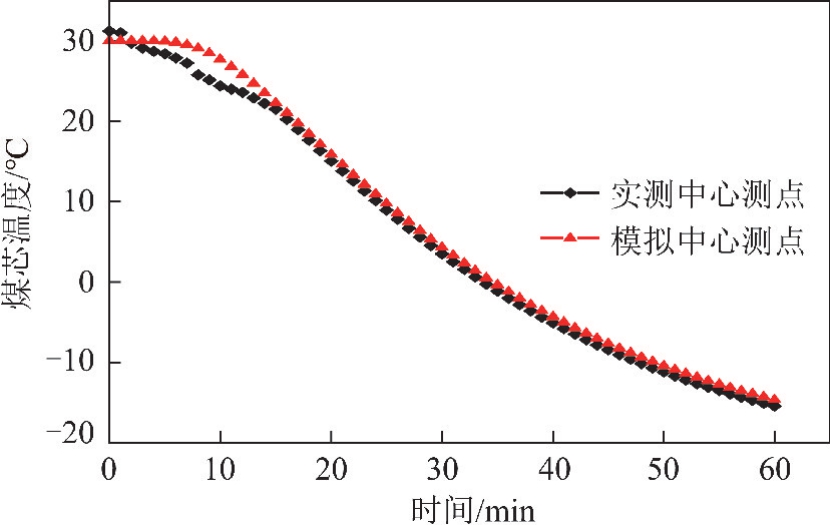

取芯外壁80 ℃时冷冻取芯环境下,根据r/2 测点的降温曲线采用二分法逼近得到了该温度下的煤芯导热系数;然后将其代入导热方程中模拟出中心测点的温度曲线,并与实测的中心降温曲线进行对比,检验结果的准确性,如图6所示。可以看出,煤芯中心降温模拟值与试验值基本重合,R2 达到0.99,即二分法适用于求解冷冻取芯过程中的煤芯导热系数。降温初期前15 min 左右的中心测点实测温度低于模拟值,造成差值的原因在于瓦斯解吸从煤芯吸收部分热量,一定程度上促进了煤芯降温,导致模拟值较实测值偏高。

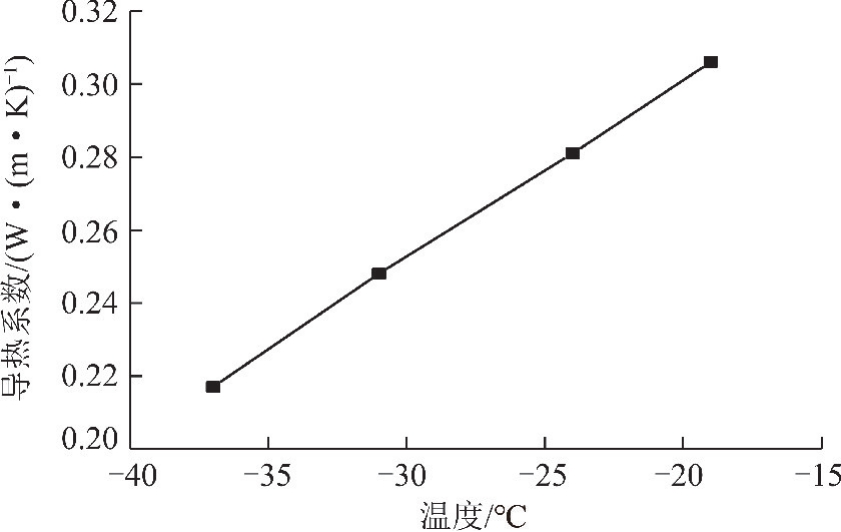

同样地,采用二分法可以得到不同冷冻环境下无烟煤样品的导热系数,如图7所示。导热系数λ 与环境温度Ta的关系为: λ = 0.401 +0.005Ta。

图6 管壁80 ℃时二分法降温模拟值与实测值对比

Fig.6 Comparison of simulated and measured values of dichotomous cooling at tube wall temperature of 80 ℃

图7 冷冻环境下煤芯导热系数与温度的关系

Fig.7 Relation between the coal thermal conductivity and temperature in the freezing environment

3 煤芯温度场分布数值模拟

因煤芯尺寸较小,不足以布置更多的温度传感器来探究整个煤芯温度场的时空分布;并且取芯时由于切削煤体,管壁温度从靠近钻头处沿轴向逐渐递减[29-30],物理模拟试验采用低温浴和高温油浴控温,无法实现样品罐壁温沿轴向梯度分布。为获得冷冻取芯煤芯温度场分布,需对煤芯变温过程进行数值模拟。并对试验条件下的测值与数值模拟结果进行比对,检验数值模拟的可信度。

3.1 传热方程

冷冻取芯过程中,煤芯内部热传递为导热和瓦斯对流换热2 种基本方式。为简化计算,将煤芯视为各向同性的均质体,并忽略瓦斯解吸和膨胀所吸收的热量。煤芯导热方程为

式中,ρ 为煤芯密度,kg/m3;Cp 为煤芯比热容,J/(kg·K);u 为对流速度,m/s;∇T 为温度梯度;Q 为热功率密度,W/m3(低温环境几乎不存在热辐射,这里Q=0)。

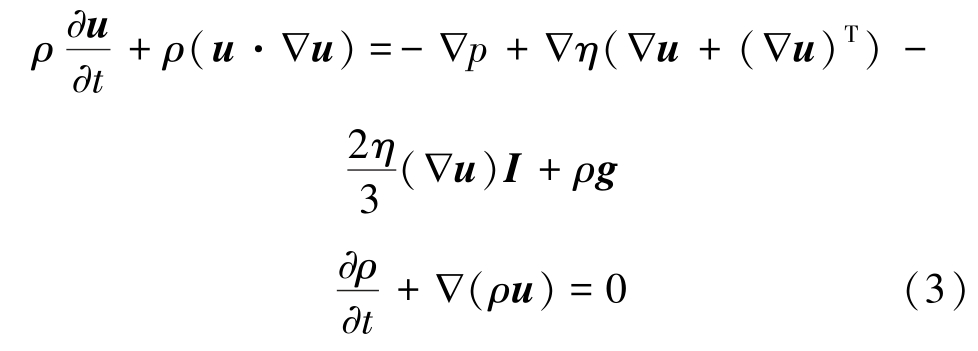

甲烷在样品罐内流动由纳维—斯托克斯流动方程控制,即

式中,∇p 为气体压力梯度;η 为动力黏度,Pa·s;g 为重力加速度,m/s2;I 为切向应力张量。

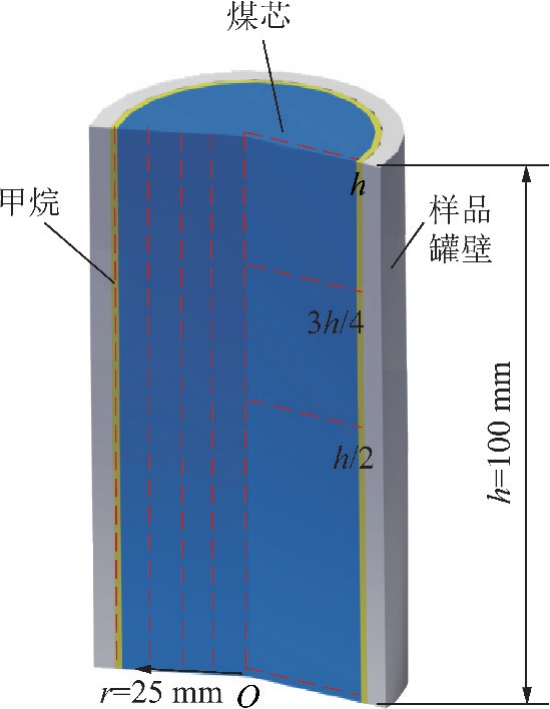

3.2 降温传热模型

采用COMSOL Multiphysics 多物理场耦合软件中的热传递模块,在二维轴对称坐标下建立矩形集合体,而后沿中心轴旋转得到了所需要的柱状煤传热模型(图8),其尺寸与降温试验中的煤样大小相同;样品罐壁厚2.5 mm,煤芯与样品罐壁空隙间距1 mm;罐内包含甲烷气体。为研究煤芯不同位置处的温度变化规律,在含瓦斯煤传热模型中等距布置5 条垂直观测线和4 条水平观测线,以监测煤芯径向及轴向各点的温度。模型的上、下底面定义为绝热边界,模拟参数见表2。

图8 含瓦斯煤芯传热模型

Fig.8 Heat transfer model of coal containing gas

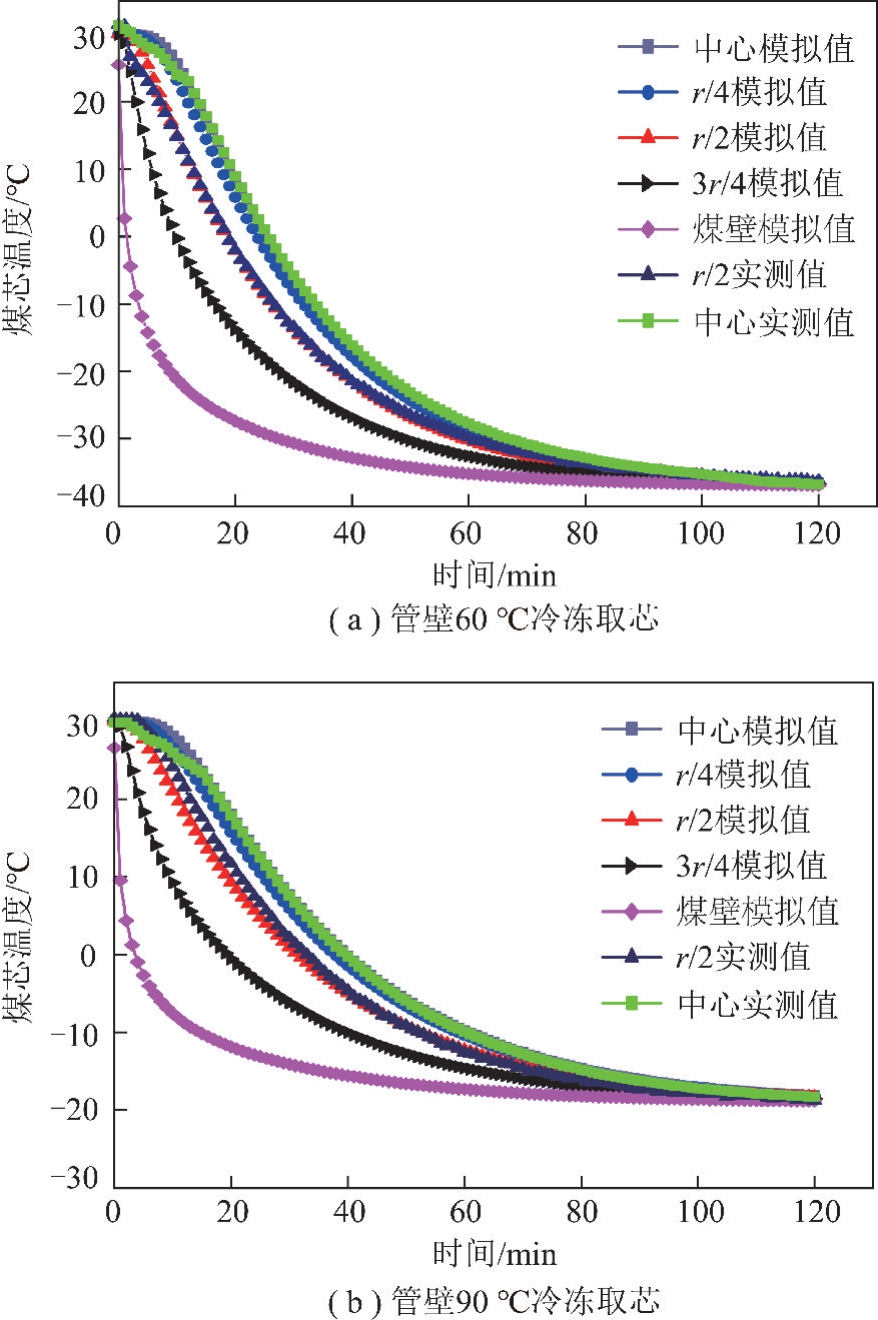

3.3 基于模拟测试结果的数值模拟验证

冷冻取芯降温模拟试验中,样品罐四周浸没在均匀的低温浴中,因此没有考虑煤芯沿轴向温度变化。为验证含瓦斯煤传热模型的准确性,在与冷冻取芯降温模拟试验相同的温度条件下(取芯管外壁温度60~90 ℃,内壁-40 ℃),将煤芯径向等距测点的模拟温度曲线与实测结果对比,如图9所示。

由图9可知,不同冷冻环境的煤芯r/2 处和中心测点的模拟降温曲线与对应点处实测温度曲线基本重合,拟合精度达到0.99,即所建立的气固耦合传热模型可靠,可以用来研究煤芯在取芯过程中的温度场分布特征。各等距测点的导热过程并非线性传导,沿径向方向距离煤芯中心越远,降温越快。随着降温进行,120 min 后各测点的温度最终降至同一低温,煤芯内部达到热力平衡状态。

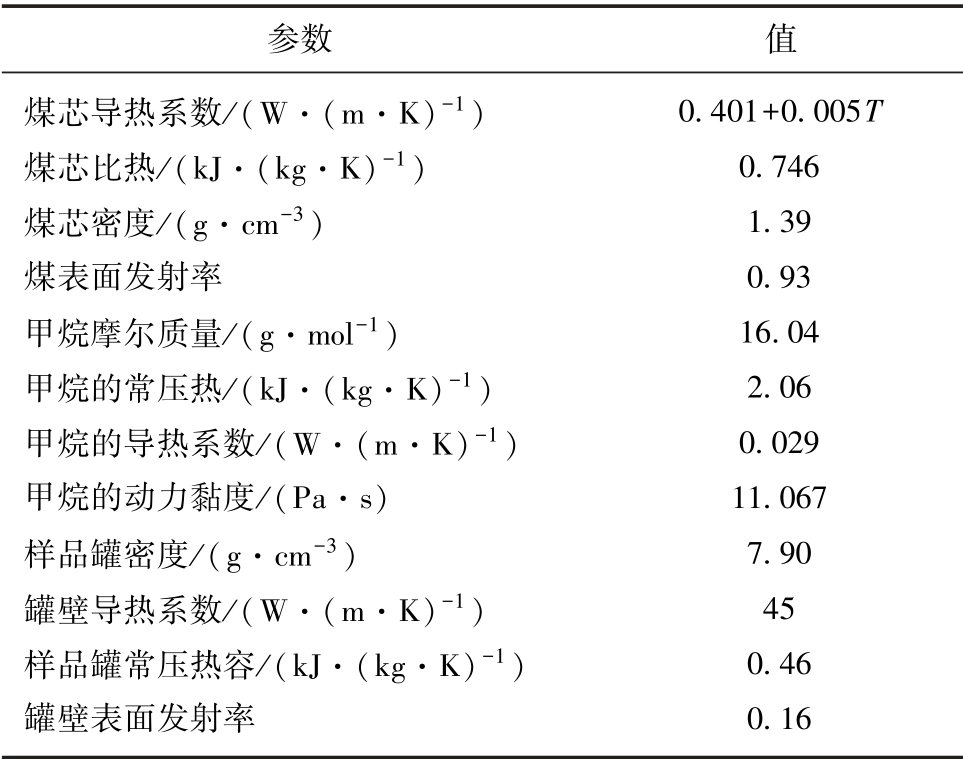

表2 煤芯降温传热模拟参数

Table 2 Simulation parameters of the coal cooling model

参数 值煤芯导热系数/(W·(m·K)-1)0.401+0.005T煤芯比热/(kJ·(kg·K)-1)0.746煤芯密度/(g·cm-3)1.39煤表面发射率 0.93甲烷摩尔质量/(g·mol-1)16.04甲烷的常压热/(kJ·(kg·K)-1)2.06甲烷的导热系数/(W·(m·K)-1)0.029甲烷的动力黏度/(Pa·s)11.067样品罐密度/(g·cm-3)7.90罐壁导热系数/(W·(m·K)-1)45样品罐常压热容/(kJ·(kg·K)-1)0.46罐壁表面发射率 0.16

图9 不同冷冻环境煤芯各测点温度模拟值与实测值对比

Fig.9 Comparisons of simulated and measured temperature of coal core at different freezing conditions

3.4 常规取芯煤芯温度场

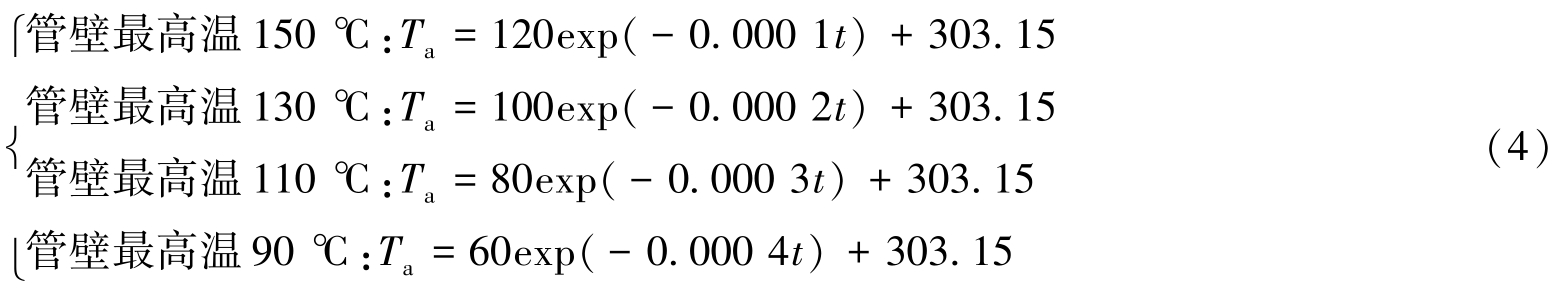

煤层井下取芯过程中,取芯管壁温度随取芯深度、切削转速增加而升高(当取芯深度60 m 时,管壁温度达到150 ℃)[33]。为模拟深孔取样时的煤芯温度场演化,将验证过的含瓦斯煤传热模型中取芯管顶端设为温度边界,最高温度分别设为150,130,110 和90 ℃,通过对退钻过程的管壁温变曲线拟合,将4 组温度边界条件设置如下:

3.4.1 轴向温度分布

管壁温度为150 ℃时,常规取芯过程中第10,20,30 和60 min 时的煤芯及取芯管温度场剖面图如图10所示。由图10可以看出,管壁温度由顶端至底部逐渐降低,外壁热量从上到下传导。随着时间延长,煤芯低温区域逐渐减小呈水滴形分布——即沿轴向越靠近样品罐顶部温度越高,沿径向越靠近罐壁温度越高。30 min 时,煤芯中点温度达到62 ℃;60 min时煤芯内部各处均保持高温,样品罐内外温差不大。这是由于煤芯初始温度较低,取芯过程中持续升温;而样品罐比热较之煤芯低得多,降温也更快,取芯后期热量由煤芯逐渐传递至样品罐壁。

图10 管壁150 ℃常规取芯过程样品罐温度场剖面

Fig.10 Temperature distribution profile of the whole model in the conventional coring process at 150 ℃

煤芯中心,r/2,3r/4 及煤壁测线在60 min 内的轴向温变曲线如图11所示。相同时刻,越靠近样品罐壁面的测线温度梯度越大,因此传热较快,温度曲面的曲率也越大。煤芯内部各测线轴向温度Th 与轴向高度h 和时间t 呈Poly2D 曲面递增趋势

式中,T0 为测线最下端(h=0)的初始温度,K;a,b,c,d,f 为拟合系数。

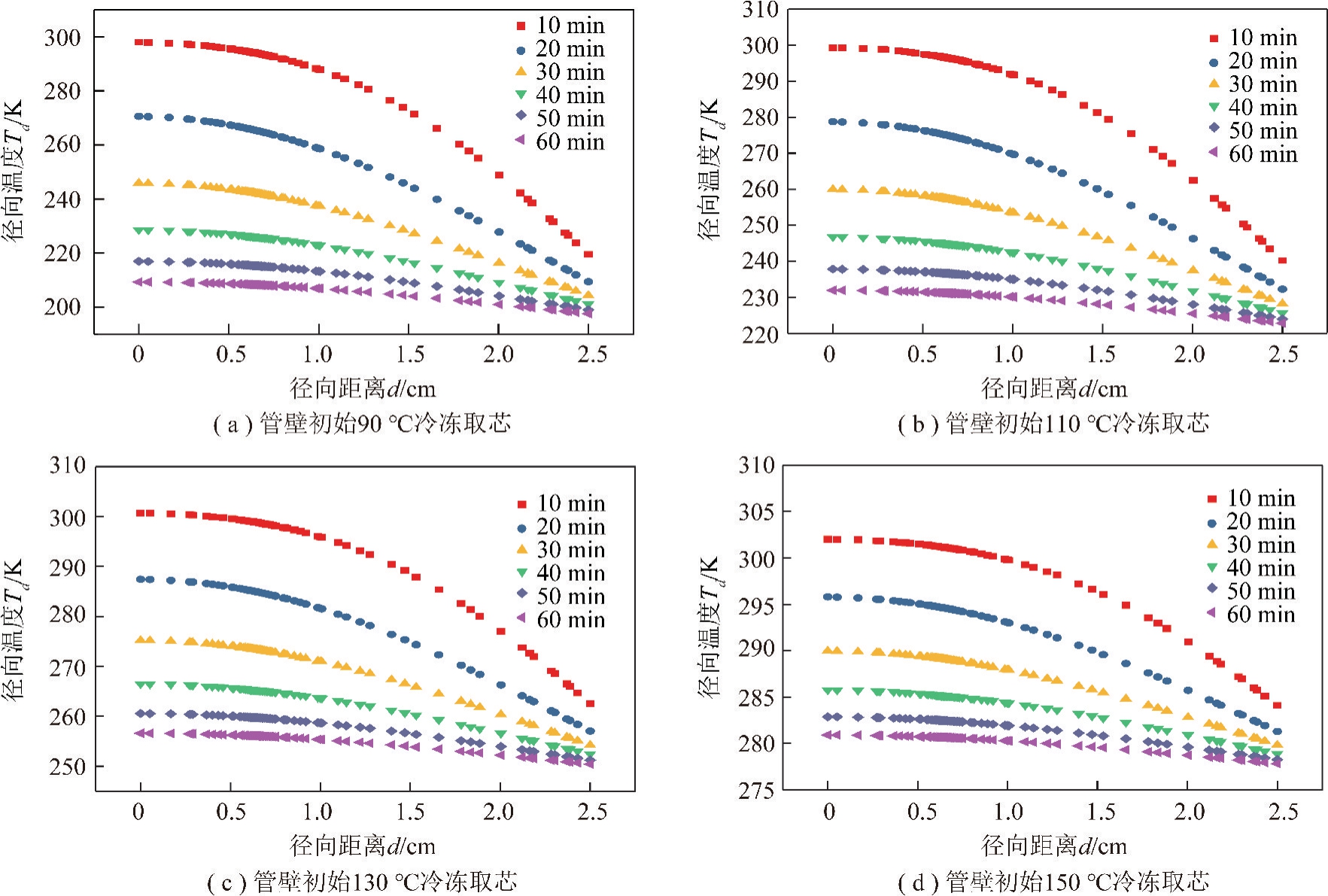

3.4.2 径向温度分布

取芯管壁温度为150 ℃ 时,煤芯顶部(h =10 cm),3h/4,h/2 及煤芯底部(h=0)各径向测线在60 min 内的温变曲线如图12所示。

由图12可知,常规取芯时取芯管壁温度越高,煤芯内部径向温度分布梯度越大,取芯管管壁初始温度为90~150 ℃ 时,煤芯径向靠近煤壁一侧各点前30 min 内温度逐渐升高,30 min 后受管壁降温影响温度缓慢降低,但仍保持着55~100 ℃的高温。煤芯内部径向温度Td 与径向距离d 和时间t 的关系也可用式(5)Poly2D 曲面函数拟合。

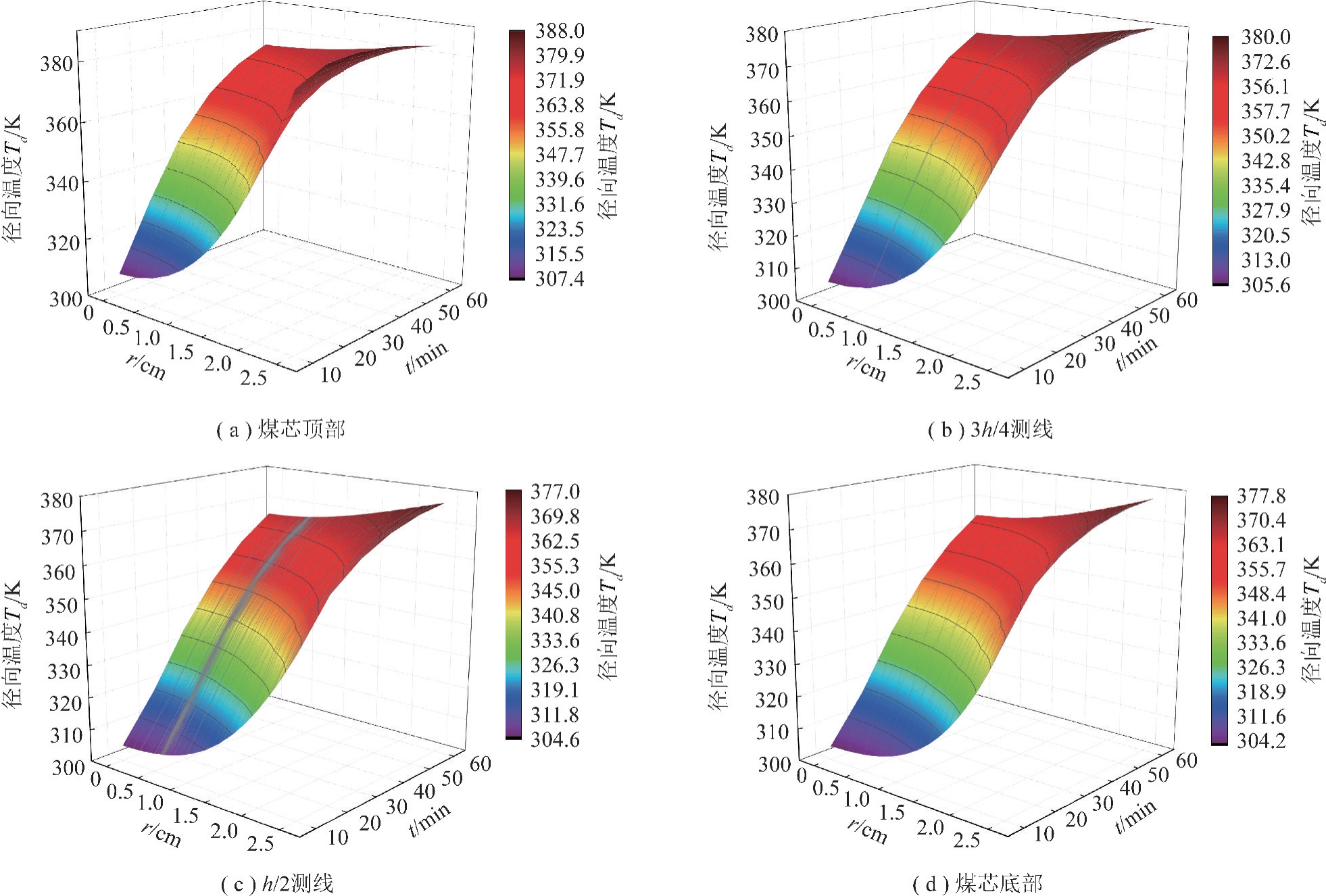

3.5 冷冻取芯煤芯温度场

进行现场冷冻取芯煤芯降温模拟时,需设置双重温度边界条件:①在样品罐外壁的顶端施加式(4)的温度边界,以模拟不同的取芯管外壁温度;②在样品罐内壁分别设置为-78.0,-52.4,-24.4 和3.7 ℃的低温边界,用于实现煤芯降温。

图11 管壁初始温度150 ℃常规取芯过程煤芯各测线轴向温度分布

Fig.11 Axial temperature distribution of each measuring line in coal sample at 150 ℃

图12 管壁初始温度150 ℃常规取芯过程煤芯径向温度分布

Fig.12 Radial temperature distribution of each measuring line in coal sample at 150 ℃

3.5.1 轴向温度分布

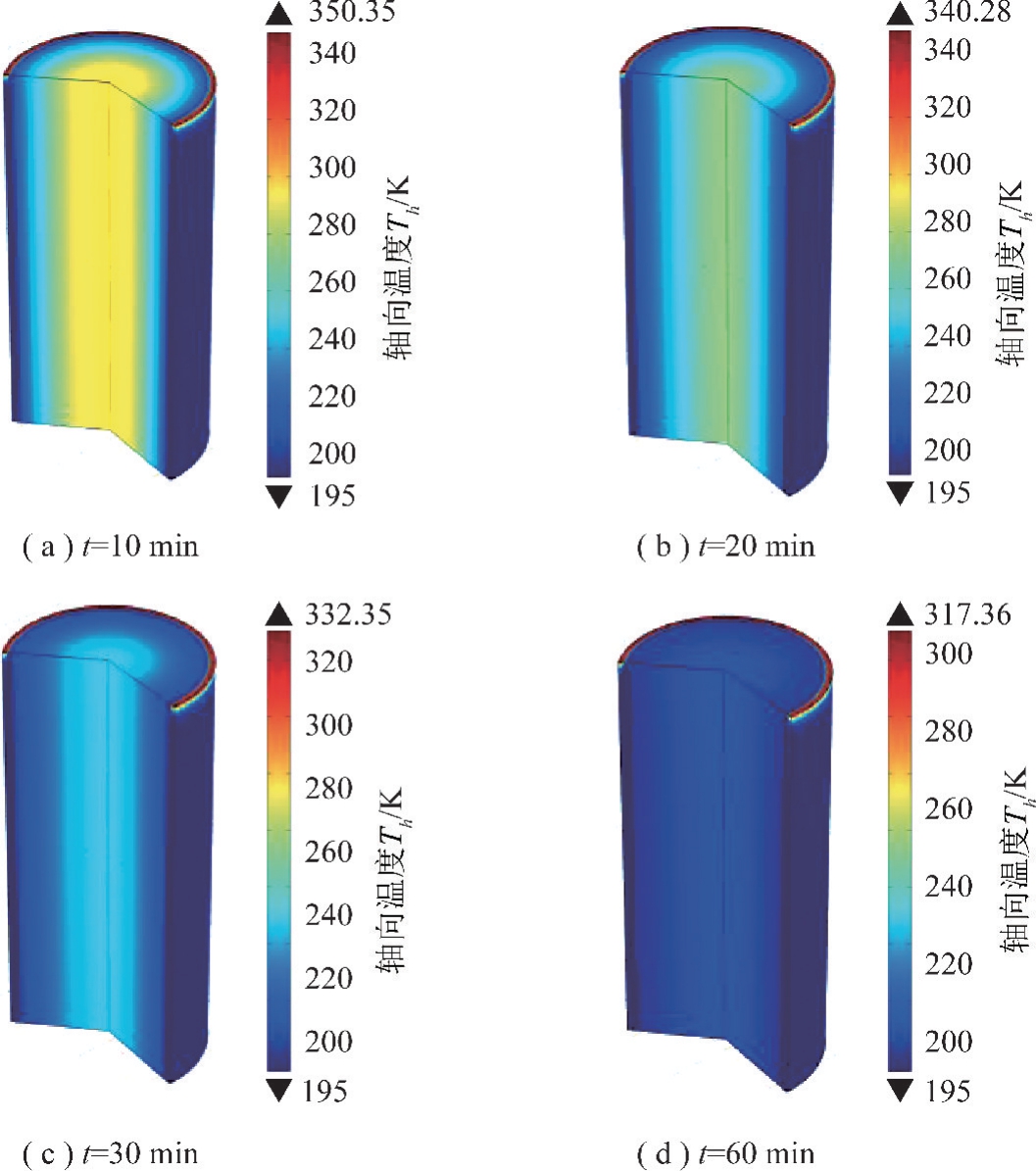

当取芯管外壁最高温度为90 ℃时,冷冻取芯过程中样品罐温度场剖面图如图13所示。

相较于常规取芯,冷冻取芯时管内壁的低温能够有效隔绝管外壁的摩擦热,并使煤芯迅速降温。煤芯内部沿轴向上各点温度基本没有变化;而径向上存在明显的温度梯度,距离样品罐壁越近温度越低,热量从煤芯中心向外传导,这点与试验测试的结论相一致。煤芯内部温度随时间逐渐降低,各处的温差也逐渐减小。当管壁温度分别为90~150 ℃,煤芯中心30 min 时的温度降至-27.30, -13.20,2.05 和16.80 ℃,60 min 后煤芯内部降至与取芯管内壁相同的低温。

图13 管壁温度90 ℃冷冻取芯过程样品罐温度场剖面

Fig.13 Temperature distribution profile of the coal model in the freezing coring process at tube wall temperature of 90 ℃

煤芯中心,r/2,3r/4 及煤壁测线在60 min 内的轴向温变曲线如图14所示。由图14可以看出,在制冷剂的作用下,取芯管外壁的热量无法传递至煤芯内部,因此煤芯只有径向上的温度变化。煤芯最终所达到的极限低温随管壁温度的增大而升高。当管壁初始温度为90~150 ℃,60 min 时煤芯中心轴向测线上的温度分别降至-63.8,-41.2,-16.5 和7.7 ℃。为了获得良好的煤芯制冷效果,当取芯管壁摩擦热较大时,应当适量加大冷冻剂的剂量,以便获得更佳的制冷效果。

3.5.2 径向温度分布

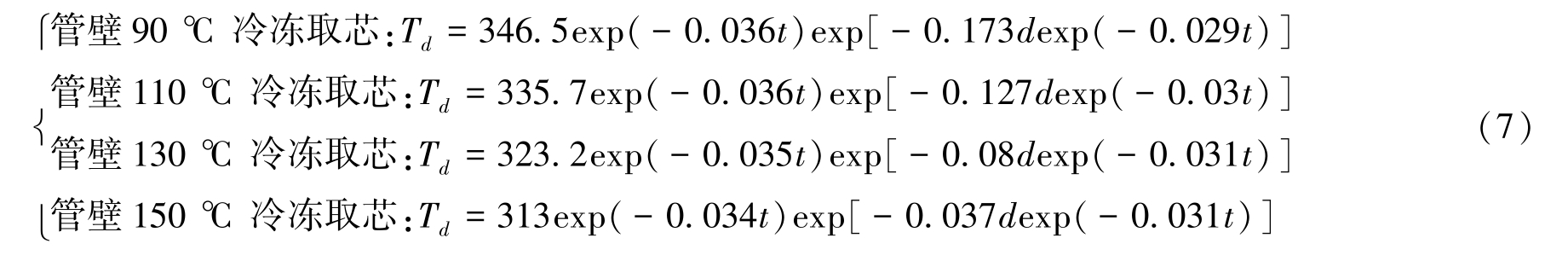

为研究不同管壁温度对冷冻取芯过程煤芯径向温度的影响,将煤芯h/2 测线径向温度绘制如图15所示。

图15表明,冷冻取芯过程中的煤芯内部径向温度Td 随径向距离d 的增大呈负指数下降趋势,即

式中,Tc 为某一时刻煤中心点的温度,K;α 为某一时刻径向降温系数。

而中心温度Tc 和径向降温系数α 均随时间t 呈负指数下降。因此通过拟合可以得到,不同管壁温度条件下冷冻取芯过程中,煤芯径向温度Td 与时间t、径向距离d 关系的经验公式为

图14 管壁90 ℃冷冻取芯过程煤芯各轴向测线温度分布

Fig.14 Axial temperature distribution of each measuring line in coal sample during the freezing coring process at tube wall temperature of 90 ℃

图15 不同管壁温度冷冻取芯过程煤芯径向温度分布

Fig.15 Radial temperature distribution in coal sample at different freezing temperatures

4 结 论

(1)含瓦斯煤冷冻取芯降温模拟试验表明,煤芯降温曲线随时间呈现负指数下降,前60 min 内为快速降温阶段,随后缓慢降温。当冷源强度一定时,随着管壁温度降低,煤芯所达到的极限低温越低,降温速度也越快。

(2)采用二分法逐步逼近降温曲线,可以得到冷冻取芯环境下的煤芯导热系数;导热系数随着环境温度降低呈线性减小。

(3)采用COMSOL 多场耦合软件建立的含瓦斯煤传热模型可用于对取芯过程中的温度场分布进行预测。管壁温度90~150 ℃常规取芯时,煤芯中心30 min 时的温度分别高达46.3,51.9,57.3 和62.0 ℃。煤芯轴向、径向温与高度、径向距离及时间的关系均可采用Poly2D 函数拟合。

(4)冷冻取芯时,取芯管内壁的低温能够有效隔绝管外壁的摩擦热,并使煤芯迅速降温。煤芯内部轴向温度基本没有变化,径向上存在明显的温度梯度,径向温度与径向距离和时间的关系可采用指数函数进行拟合。管壁温度分别为90~150 ℃,煤芯中心30 min 时的温度降至-27.30, -13.20,2.05 和16.80 ℃;60 min 后煤芯内部降至与取芯管内壁相同的低温。

[1] 国家安全生产监督管理总局、国家煤矿安监局.防治煤与瓦斯突出规定[M].北京:煤炭工业出版社,2009.

[2] 王震宇,王佑安.煤层瓦斯含量测定方法评述[J].煤矿安全,2012,43(S1):129-132.WANG Zhenyu,WANG Youan.Comment on coal seam gas content measurement methods[J].Safety in Coal Mines,2012,43(S1):129-132.

[3] 贵州省能源局.关于对2019年贵州省煤矿瓦斯等级鉴(测)定结果的公告[EB/OL].http:/ /nyj.guizhou.gov.cn/xwzx/gsgg/202001/t20200115_43128257.html,2020-01-15.

[4] GB/T 23250—2009 煤层瓦斯含量井下直接测定方法[S].北京:中国标准出版社,2009.

[5] 李成武,王义林,王其江,等.直接法瓦斯含量测定结果准确性实验研究[J].煤炭学报,2020,45(1):189-196.LI Chengwu,WANG Yilin,WANG Qijiang,et al.Experimental study on accuracy of direct gas content determination[J].Journal of China Coal Society,2020,45(1):189-196.

[6] 刘永茜.钻屑法测定瓦斯含量存在问题分析及改进[J].煤炭科学技术,2014,42(6):136-139.LIU Yongqian.Analysis on problems existed in gas content measurement with drilling cuttings method and improvement[J].Coal Science and Technology,2014,42(6):136-139.

[7] 任浩洋,王兆丰.测定瓦斯含量取样方式存在问题分析及解决对策[J].煤矿安全,2015,46(4):148-151.REN Haoyang,WANG Zhaofeng.Problem analysis and solutions about sampling way of gas content determination[J].Safety in Coal Mines,2015,46(4):148-151.

[8] 孙健,魏强,晏波,等.煤层吸附气的全解吸过程及组分与碳同位素变化:基于热模拟实验结果[J].煤炭学报,2018,43(10):2848-2856.SUN Jian,WEI Qiang,YAN Bo,et al.Full desorption process of coalbed adsorbed gas and changes of components and carbon isotopes:Results based on thermal simulation experiments[J].Journal of China Coal Society,2018,43(10):2848-2856.

[9] 刘彦伟,刘明举.粒度对软硬煤粒瓦斯解吸扩散差异性的影响[J].煤炭学报,2015,40(3):579-587.LIU Yanwei,LIU Mingju.Effect of particle size on the difference of gas desorption and diffusion of soft and hard coal particles[J].Journal of China Coal Society,2015,40(3):579-587.

[10] 李志强,段振伟,景国勋.不同温度下煤粒瓦斯扩散特性试验研究与数值模拟[J].中国安全科学学报,2012,22(4):38-42.LI Zhiqiang,DUAN Zhenwei,JING Guoxun.Experimental study on gas diffusion characteristics from coal at different temperatures and their numerical simulation[J].China Safety Science Journal,2012,22(4):38-42.

[11] WANG Long,WANG Zhaofeng,LI Xiaojun,et al.Molecular dynamics mechanism of CH4 diffusion inhibition by low temperature in anthracite microcrystallites[J].ACS Omega,2020,5(36):23420-23428.

[12] 吴彬,赵大鹏.反循环压风定点取样技术在刘庄矿的应用[J].煤炭科学技术,2018,46(S2):131-134.WU Bin,ZHAO Dapeng.Application of taking samples technology using reverse circulation pressurized air in Liuzhuang Mine[J].Coal Science and Technology,2018,46(S2):131-134.

[13] 康建宁.井下测定煤层瓦斯含量的敞口反循环取样方法研究[D].青岛:山东科技大学,2017.KANG Jianning.Study of reverse circulation sampling method applied in underground on site measurements for coal seam gas content[D].Qingdao:Shandong University of Science and Technology,2017.

[14] 温志辉,张宏图,魏建平,等.负压定点取样煤层瓦斯含量测定损失量推算方法[J].中国矿业大学学报,2017,46(4):776-782,802.WEN Zhihui,ZHANG Hongtu,WEI Jianping,et al.Gas loss calculation method for gas content determination by sampling method based on negative pressure pneumatic conveying[J].Journal of China University of Mining & Technology,2017,46(4):776-782,802.

[15] 张宏图,魏建平,王云刚,等.煤层瓦斯含量测定定点取样方法研究进展[J].中国安全生产科学技术,2016,12(1):186-192.ZHANG Hongtu, WEI Jianping, WANG Yungang, et al.Sampling methods for coalbed gas content direct determination[J].Journal of Safety Science and Technology,2016,12(1):186-192.

[16] 齐黎明.卸压密闭煤层瓦斯含量测定技术研究[D].北京:中国地质大学(北京),2011.QI Liming.Research on the measuring gas content technology of stress-releasing and sealed coal core[D].Beijing:China University of Geosciences,2011.

[17] 齐黎明,陈学习,程五一,等.新型煤层瓦斯含量准确测定方法研究[J].采矿与安全工程学报,2010,27(1):111-115.QI Liming, CHEN Xuexi, CHENG Wuyi, et al.Newly deveolped method for exact measurement of gas content[J].Journal of Mining & Safety Engineering,2010,27(1):111-115.

[18] 胡千庭,邹银辉,文光才,等.瓦斯含量法预测突出危险新技术[J].煤炭学报,2007,32(3):276-280.HU Qianting,ZOU Yinhui,WEN Guangcai,et al.New technology of outburst danger prediction by gas content[J].Journal of China Coal Society,2007,32(3):276-280.

[19] 胡千庭,邹银辉,赵旭生,等.煤层风和水雾联动钻取煤芯机具及其钻取煤芯的方法[P].中国专利:CN101220735,2008-07-16.

[20] 王兆丰,苏伟伟,陈向军,等.含瓦斯煤自然吸水渗吸试验研究及机理探析[J].煤炭科学技术,2015,43(8):72-76,96.WANG Zhaofeng,SU Weiwei,CHEN Xiangjun,et al.Experimental study and mechanism analysis on natural waterabsorption and imbibition test of gas-bearing coal[J].Coal Science and Technology,2015,43(8):72-76,96.

[21] WU Jiahao,YU Jingcun,WANG Zhaofeng,et al.Experimental investigation on spontaneous imbibition of water in coal:Implications for methane desorption and diffusion[J].Fuel,2018,231(1):427-437.

[22] 王兆丰,岳高伟,康博,等.低温环境对煤的瓦斯解吸抑制效应试验[J].重庆大学学报,2014,37(9):106-112,143.WANG Zhaofeng,YUE Gaowei,KANG Bo,et al.Gas desorption inhibitory effect of coal in low temperature environment[J].Journal of Chongqing University,2014,37(9):106-112,143.

[23] YUE Gaowei,WANG Zhaofeng,TANG Xu,et al.Physical simulation of temperature influence on methane sorption and kinetics in coal(II):Temperature evolvement during methane adsorption in coal measurement and modeling[J].Energy & Fuels,2015,5:103-118.

[24] WANG Zhaofeng,TANG Xu,YUE Gaowei,et al.Physical simulation of temperature influence on methane sorption and kinetics in coal:Benefits of temperature under 273.15 K[J].Fuel,2015,158:207-216.

[25] 李小军,王兆丰,祁晨君,等.干冰为冷源的含瓦斯型煤低温冷冻试验[J].煤炭学报,2017,42(S1):160-165.LI Xiaojun,WANG Zhaofeng,QI Chenjun,et al.Freezing experiments on moulded coal with methane using dry ice as cold source[J].Journal of China Coal Society,2017,42(S1):160-165.

[26] WANG Long,WANG Zhaofeng,QI Chenjun,et al.Physical simulation of temperature and pressure evolvement in coal by different refrigeration modes for freezing coring[J].ACS Omega,2019,4(23):20178-20187.

[27] 马向攀,王兆丰.变温过程瓦斯解吸量变化规律研究[J].煤矿安全,2018,49(2):19-22.MA Xiangpan,WANG Zhaofeng.Study on change law of gas desorption amount during temperature-changing process[J].Safety in Coal Mines,2018,49(2):19-22.

[28] 马树俊,王兆丰,任浩洋,等.低温变温条件下煤吸附瓦斯过程研究[J].中国安全科学学报,2019,29(10):124-129.MA Shujun,WANG Zhaofeng,REN Haoyang,et al.Study on gas adsorption process of coal at low and variable temperature[J].China Safety Science Journal,29(10):124-129.

[29] 韩恩光,王兆丰,刘勉,等.取心管取心过程管壁温度测定试验研究[J].煤矿安全,2019,50(6):20-23.HAN Enguang,WANG Zhaofeng,LIU Mian,et al.Experimental study on tube wall temperature measurement during coring tube sampling process[J].Safety in Coal Mines,2019,50(6):20-23.

[30] 马树俊,王兆丰,韩恩光,等,瓦斯含量测定中取心管管壁温度变化特性研究[J].煤炭科学技术,2020,48(6):95-101.MA Shujun,WANG Zhaofeng,HAN Enguang,et al.Study on characteristics of temperature variation of coring tube wall during gas content determination process[J].Coal Science and Technology,2020,48(6):95-101.

[31] 邓军,任帅京,肖旸,等.煤低温氧化与热解过程的传热特性对比研究[J].煤炭学报,2019,44(S1):171-177.DENG Jun,REN Shuaijing,XIAO Yang,et al.Comparative study on heat transfer characteristics of coal during low temperature oxidation and pyrolysis[J].Journal of China Coal Society,2019,44(S1):171-177.

[32] 岳高伟,李豪君,王兆丰,等.松散煤体导热系数的温度及粒度效应[J].中国安全生产科学技术,2015,11(2):17-22.YUE Gaowei,LI Haojun,WANG Zhaofeng,et al.Effect of temperature and particle size of thermal conductivity in loose coal[J].Journal of Safety Science and Technology,2015,11(2):17-22.

[33] 刘帅强,王兆丰,马树俊,等.取芯管取芯过程管壁温度变化特性试验[J].中国安全生产科学技术,2020,16(10):96-101.LIU Shuaiqiang,WANG Zhaofeng,MA Shujun,et al.Experimental study on temperature variation characteristics of tube wall during coring process of coring tube[J].Journal of Safety Science and Technology,2020,16(10):96-101.