2009-04-18,安徽淮南矿区某在建煤矿副井井筒突发涌水溃砂,并引发主、风井次生破坏,造成淹井事故。此后井筒修复揭露的破坏形态表明,该矿副井井壁不但发生了受拉破裂,而且还在不少钻井井壁接头法兰盘上下附近出现了环向压性裂缝,主、风井主要以后者环向压性裂缝为主。其破坏特征与1987年以来我国黄淮地区相继出现的200 多个立井井筒因底含疏水固结沉降导致的井壁破坏有本质不同。

国内学者针对黄淮地区立井井筒因底含疏水固结沉降导致的井壁破坏机理,开展了大量研究,并对其破坏原因形成了共识。如,楼根达等[1]揭示了疏水沉降地层井壁受力破坏机理,并推导了井筒竖向附加应力计算公式;笔者[2-3]采用模糊理论、数值模拟和模型试验方法建立松散层疏水沉降井筒负摩擦力计算方法,并提出了可缩性接头设置优化原则;苏骏等[4-5]根据广义剪切位移法推导了井筒竖向附加应力解析解;徐晓峰等[6]根据轴对称原理和薄板理论得到井筒附加应力沿深度方向的分布规律;杨维好等[7]基于弹性理论,求出井壁与地层间无相对滑动时疏水地层井筒附加力的弹性解析解;姚直书等[8]对由负摩擦力作用引起曲江风井井筒的破坏过程进行分析,并提出架设槽钢井圈、充填混凝土和壁后注浆等有效措施;王伟成[9]根据第四强度理论分别计算了摩擦阻力为直线分布和三角形分布2 种形式下的摩擦阻力极限值;葛晓光[10]以Maxwell 流变模型为基础,用有限元法模拟地层疏水沉降过程中土层和井壁的应力演变规律。但上述研究成果主要是探讨底含疏水沉降引起上覆土层作用于井壁上竖向附加力的分布规律,而针对厚表土薄基岩地层大直径钻井井筒受拉破断突水溃砂机理的研究鲜有报道。

笔者以淮南矿区某在建煤矿副井井筒为工程背景,基于钻井井筒受拉破断过程与特征,运用最小势能原理,建立马头门上覆岩层弯曲变形竖向剪切拉应力力学模型,推导相应的解析解;分析钻井井筒竖向剪切拉应力分布规律,揭示厚表土薄基岩大直径钻井井筒受拉破断突水溃砂破坏机理。为改进完善大直径钻井井壁设计理论,确保类似水文与工程地质条件钻井井筒安全提供理论依据。

1 工程背景与井筒破坏特征

1.1 工程背景

淮南矿区某在建煤矿设计年生产能力3.0 Mt/a,设计水平标高为-735 m。工业广场主井、副井和风井3 个井筒穿过的新生界地层和基岩风化带段分别采用钻井法和普通法施工。井筒和井壁结构特征与参数见表1。

该矿井井筒穿越新生界松散层深厚,包括3 个隔水层及4 个含水层,各含水层含水丰富且四含直接覆盖于风化基岩之上。副井马头门及其硐室群位于煤系地层,马头门下部为10 m 左右的花斑泥岩(抗压强度10.8~14.0 MPa);管子道上部主要为泥岩、砂质泥岩、中细砂岩和总厚度约16.0 m 的9 层煤层,距风化基岩127.5 m。该矿副井井筒结构以及马头门至四含底部的地层柱状图如图1所示。

表1 主、副、风钻井井壁特征

Table 1 Wall characteristics of main,auxiliary and wind drilling

注:钢筋混凝土井壁混凝土强度等级为C30~C60,容重为26 kN/m3;钢板井壁内外钢板厚度为10~30 mm,混凝土强度等级为C60~C70;钢板材料为34 锰钢,屈服强度为345 MPa;焊条采用E50 型,焊缝抗拉强度为200 N/mm2。

井筒 净直径/m 井筒全深/m 表土深度/m钻井井壁支护深度/m钢筋混凝土 双层钢板井壁井壁厚度/mm钢筋混凝土 双层钢板井壁主井 6.2 772.5 584.1 0~368.0 368.0~660.0 500,700,850 650,850副井 7.0 792.5 580.9 0~375.2 375.2~640.0 600,800,1 000 700,1 000风井 6.5 772.5 583.8 0~379.0 379.0~656.0 550,750,900 700,900

图1 地层柱状图以及副井井壁结构

Fig.1 Stratigraphic histogram and auxiliary shaft structure drawing

1.2 底含水位与地表沉降

1.2.1 底含水位

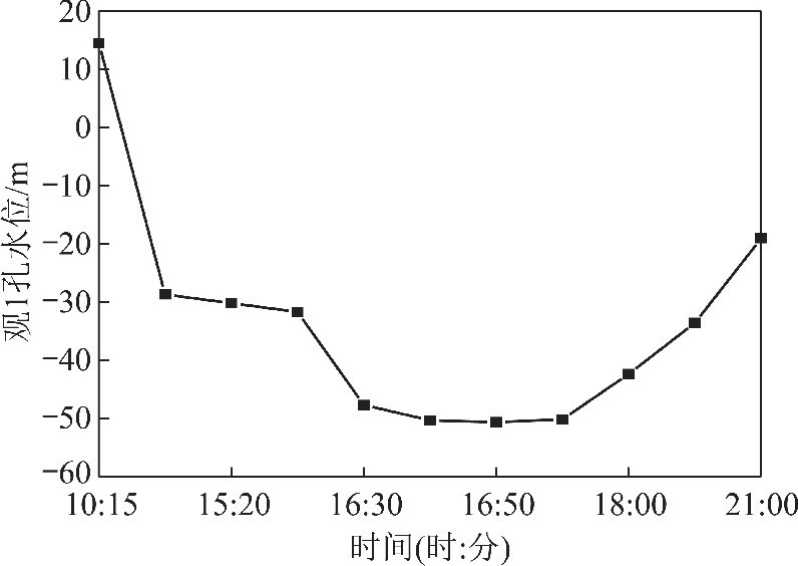

2009-04-18T10-00-00 该矿副井井筒出水量由原先的6 m3/h 增至12 m3/h,水质较混浊且拌有泥砂,根据距副井430 m“底含”水位观1 孔水位观测数据表明, 当天突水前底含承压水位为+14.47 m,15 ∶10 首次测得其水位下降至-28.69 m,16 ∶50—17 ∶00 期间水位最大降至-50 m 左右。其后,随着井筒内水体淹没突水口,底含水位快速回升如图2所示。

图2 “底含”观1 孔水位变化曲线

Fig.2 Water level change curve of observation hole“bottom aquifer”

1.2.2 地面沉降

经推算,从副井突发断裂溃砂涌水至井筒内淹井水位缓慢上升320 min 内,共淹没体积达99 670 m3,平均突水涌砂量为18 805 m3/h。监测表明,由于第四含水层水砂的大量流失,导致该矿工业广场内重要构筑物均发生了较大沉降,最大沉降量在副井井口附近达320 mm,地表沉降量等值线如图3所示。修复揭露后发现,主、副、风四含以下井筒及井下巷道均被四含中细砂密实充填,其实体总量约64 350 m3。

图3 地表沉降量等值线

Fig.3 Isoline of surface settlement

1.3 副井井筒破坏特征

该矿副井井筒140 节钻井井壁,从下往上依次编号为1 号,2 号,3 号,……。井筒在采取地面注浆加固地层和冻结封水后,修复揭露共发现36 节法兰连接处发生不同程度破坏。其中,井筒深度100 m 以浅钢筋混凝土井壁段,共有17 节井壁在法兰盘上、下200 mm 左右范围内出现压性环向裂纹;双层钢板混凝土复合井壁段(累深375.2~640.0 m),位于松散层累深为344.6~577.5 m 段,共有12 对井壁法兰连接处被部分或全部拉开,且拉开的间距为10~200 mm,同时出现程度不一的水平错动,如图4(a)所示,2 节井壁拉开处均有固结水泥浆液;位于基岩段的11 号与12 号、12 号与13 号4 节井壁,如图4(b)所示,在彼此法兰连接处沿环向全部被拉开,拉开间距分别为200~230,10~30 mm,但没发生水平错动,法兰盘拉开处被砂质泥岩和固结水泥浆辅充[11]。

图4 副井井壁拉断破坏

Fig.4 Destruction of the auxiliary shaft

马头门破损严重,其中东、西两侧拱顶分别下沉341,300 mm,与其东侧相对应的管子道底板(累深692.53 m)下沉125.00 mm,两测点相距64.47 m,竖向下沉量相差216 mm,由下而上呈逐渐变小趋势。马头门处上部加固段5 m 左右井壁在南北方向出现约600 mm 径向变形,井壁出现开裂;马头门处井壁出现多道贯通性斜向断裂,大面积井壁混凝土延断裂面脱落;东西两侧马头门墙体均出现100~300 mm的变形,临近井筒部位大面积墙体混凝土断裂。主、风井为副井引发的次生破坏,分别共有6,39 节井壁在法兰盘连接处上、下200 mm 范围内,出现环向压性裂纹或裂缝[12-13]。

2 井筒竖向拉力求解

2.1 基本假定

(1)井壁和围岩均为各向同性弹性材料;

(2)围岩和井壁属空间轴对称问题,并考虑围岩分层;

(3)井壁和围岩只发生竖向弯曲变形,忽略径向变形;

(4)井壁与围岩接触面处围岩的剪切变形为弹性剪切变形。

2.2 力学模型

由于井筒马头门上覆岩层多次受施工扰动影响,发生的弯曲变形自下而上逐渐衰减,由此产生的拉力在地层弯曲变形趋于0 的位置达到最大值,且在钻井井壁法兰连接断裂处不再往上传递。其后,随着地层弯曲变形继续增大,拉断破坏处以上的井壁将再次出现拉力并向上传递,直至发生第2 次破坏。再后,可能往复依次发生,直至表土含水层处,井壁被拉断出现涌水溃砂发生淹井事故为止。因此,基于上述基本假定和最小势能原理,以马头门拱顶为下界面,围岩影响半径为60r0[14],建立马头门上方基岩弯曲变形引发井筒受拉力学模型如图5所示,图5中τ 为井壁所受剪切应力;H 为底含顶部到地表的厚度;λ 为侧压系数;γ 为容重。

图5 井筒受拉分析模型

Fig.5 Analysis model of shaft tension

2.3 井筒竖向拉力解析解

2.3.1 井筒围岩竖向位移函数

由图5力学模型可知,在影响半径范围内的岩层发生竖向位移,且假设竖向位移与半径满足二次抛物线关系,超出影响半径范围外的岩层产生的竖向位移对井壁竖向剪切拉应力影响很小,认为等于0。根据以上位移边界条件,假设岩层竖向位移函数[15-16]形式为

式中, wz1 为基岩素混凝土井壁段竖向位移函数; w0为z = 0,r = r0 时的竖向位移;r 为井筒中心至岩层任一点水平距离; r0 为井壁外半径; R 为影响半径;ai(i =1,2,…,n)为基岩层位移待定系数;h1 为马头门顶部至钻井井壁底部基岩层厚度。

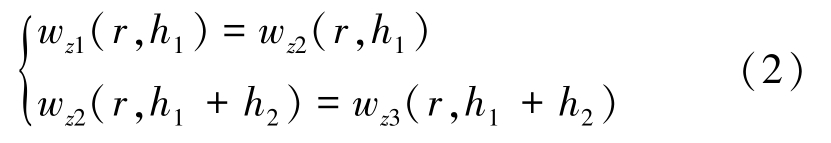

竖向位移在模型底部最大,沿井筒向上逐渐变小。假设岩层变形连续,不存在离层现象,则根据不同岩层接触面处位移协调条件有

结合式(1)~(2),得到不同岩层竖向位移函数形式为

式中,wz2 为钻井井壁段基岩层竖向位移函数;wz3 为风化基岩层竖向位移函数;bi,ci(i = 1,2,…,n)分别为钻井井壁段基岩和风化基岩位移待定系数; h2 为钻井井壁底部至风化基岩层厚度;h 为风化基岩层中竖向弯曲变形衰减为0 时的高度。

2.3.2 竖向拉力求解

取围岩体内任意微单元进行分析,根据弹性力学理论[17]可得该微单元的弹性应变能为

式中,vε 为微单元的弹性应变能; σr,εr 分别为径向应力和应变; σφ,εφ 分别为环向应力和应变; σz,εz分别为竖向应力和应变; τzφ,τzr,τrφ 为剪应力; γφz,γrz,γrφ 为剪应变。

由于力学模型属于空间轴对称模型,则

将式(5)代入式(4)得

几何方程[18]为

物理方程[19]为

式中,εkk 为体积应变,εkk =εz + εr + εφ;σij,εij 分别为应力和应变张量; λm, μ为拉梅常数, λ =![]() ; δij 为Kronecker 符号;E 为弹性模量;ν 为泊松比。

; δij 为Kronecker 符号;E 为弹性模量;ν 为泊松比。

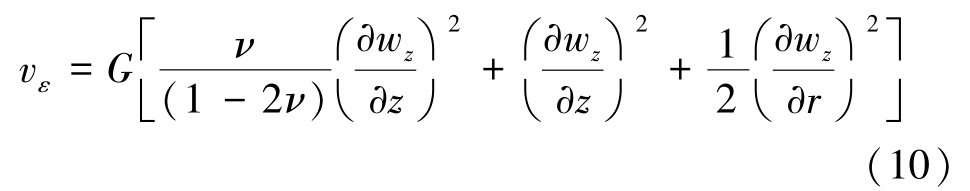

将式(7)和式(8)代入式(6),得到用位移分量表示的微单元弹性应变能为

式中,G 为剪切模量,![]() ;ur 为水平位移;wz 为竖向位移。

;ur 为水平位移;wz 为竖向位移。

由模型假设知ur(r,z)= 0,式(9)可化简为

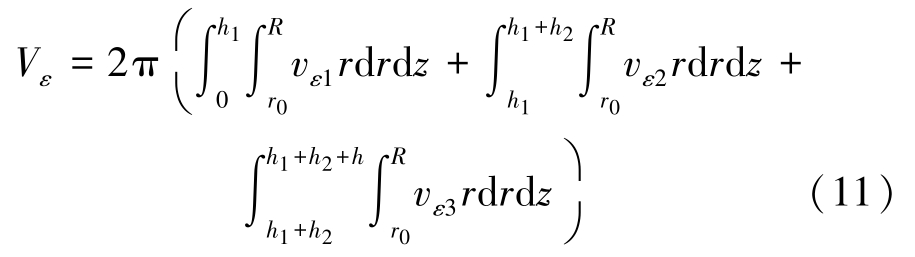

将式(1)和式(3)代入式(10)得到第1 次受拉破坏力学模型中整个地层的总弹性应变能Vε 为

式中,vε1 为下部基岩层微单元弹性应变能;vε2 为中部基岩层微单元弹性应变能;vε3 为上部风化基岩层微单元弹性应变能。

由力学模型可知,整个力学模型共作用5 种类型的力:①底部支撑力,其做的功Wz=0(r)与r 相关与位移待定系数无关;②水平侧压力,由于该处径向位移为0,因此做的功也为0;③上部分布荷载,竖向位移一直向上衰减至其作用面h 处刚好为0,则上部荷载做的功为0;④围岩竖向变形施加在井壁上的附加拉力;⑤重力,由于围岩发生了竖向向下的位移,其所做的功为

式中,γ1,γ2,γ3 分别为下部基岩、中部基岩和上部风化基岩容重。

由于马头门顶部至钻井井筒底部为整体浇筑素混凝土井壁,且基岩段井壁与上部钻井井壁连接处存在接茬缝,故该向上传递竖向拉力可忽略不计。根据井壁与围岩相互作用原理可知,围岩竖向变形施加在井壁上的附加拉力方向向下,由于作用力与反作用力,围岩会受到大小相等方向向上的附加拉力F,所做功WF 为

式中,G2,G3 分别为基岩层和风基岩层的剪切模量。

根据最小势能原理得到总势能为

由于真实的位移总使得总势能取最小值[20],则

因模型顶部竖向位移为0,根据式(3)有

根据式(15)和式(16)得到位移待定系数,然后代入式(1)和式(3),得到下部基岩、中部基岩和上部风化基岩竖向位移函数,再根据几何方程和物理方程得到应变和应力函数,从而得到作用在井壁上的竖向附加拉力F 为

井壁在竖向不仅受到附加拉力,还受到自身重力作用,两者合力使得钻井井筒在节间连接处发生受拉破坏,因此有

式中,Gw 为井壁自重, Gw = γcV;γc 为双层钢板混凝土井壁容重;V 为井壁体积;fw t 为焊缝抗拉强度;lw 为焊缝计算长度;t 为焊缝厚度。

3 受拉断裂机理分析

3.1 井筒竖向拉力分布规律

以淮南矿区某矿副井钻井井筒为例(计算参数见表2),按式(17),(18)理论分析井筒竖向拉力分布规律。

因马头门上部基岩至钻井井壁底部为现浇素混凝土井壁,其外壁与基岩接触面凹凸不平,井壁与岩层间难以发生相对滑动,岩层变形移动产生的竖向剪切应力很小。加之,基岩段井壁与上部钻井井壁连接处存在接茬缝,基岩段素混凝土井壁向上传递的竖向拉力可忽略不计。计算起点设在马头门顶部,计算时依次增大马头门顶板处岩层竖向变形量,计算结果见表3。

表2 某矿副井地层物理力学参数

Table 2 Physical and mechanical parameters in mining area

岩层 厚度/m 容重/(kN·m-3)弹性模量/GPa 泊松比 黏聚力/MPa 内摩擦角/(°)一含 40 20 0.085 0.25 0.04 34一隔 62 20 0.070 0.30 0.16 33二含 18 19 0.100 0.25 0.09 33二隔 10 20 0.085 0.30 0.15 34三含 255 21 0.110 0.28 0.09 35三隔 150 20 0.085 0.30 0.07 30四含 45 20 0.090 0.30 0.09 28风化基岩 32 22 2.200 0.28 4.60 40基岩 138 23 12.200 0.22 7.50 46

表3 第1 次破坏马头门变形与井壁接头受力值

Table 3 Deformation of shaft ingate and stress value of shaft joint on the first damage

马头门竖向位移/mm最大拉力处距马头门距离/m井壁节间外表面竖向剪切力/kPa 2~3 号4~5 号6~7 号8~9 号10~11 号12~13 号井壁接头处竖向拉力/MN 2~3 号4~5 号6~7 号8~9 号10~11 号12~13 号25 119.8 0.2 0 0 0 0 0 0.56 0 0 0 0 0 30 130.7 10.0 1.4 0 0 0 0 4.02 5.17 0 0 0 0 35 140.6 33.6 15.1 4.6 0 0 0 10.44 15.78 17.85 0 0 0 40 148.3 87.0 61.2 43.6 2.4 0 0 23.37 39.98 51.68 56.75 0 0 45 154.2 158.1 126.4 103.1 9.2 1.1 0 40.12 72.13 97.92 110.50 111.53 0 50 159.3 238.5 201.7 173.5 18.5 5.3 0.1 58.90 108.50 150.76 172.34 174.88 175.34 53 161.8 290.3 250.7 219.9 26.2 11.5 2.7 70.99 132.04 185.11 212.69 216.37 217.45

由表3可知,随着马头门顶部竖向位移不断增加,井壁所受拉力最大处不断上移,且拉力越来越大。由表2计算参数和式(1),(17),(18)计算当马头门拱顶最大下沉位移为53 mm 时,由岩层变形引起的井筒竖向拉力(217.45 MN)与井筒重力(21.13 MN)的合力大于井壁接头抗拉极限(238.32 MN),井筒发生第1 次受拉断裂破坏,破坏位置为12 号与13 号井壁连接处(实际为11 号与12 号、12 号与13 号井壁接头处)。发生受拉破坏时不同高度和不同水平距离的各岩层竖向位移以及附加拉应力沿井壁的分布形式如图6,7 所示。

表4为井筒发生第2 次破坏所受拉力与马头门顶部岩层竖向位移关系。

由表4可知,第1 次井筒破坏后,岩层继续发生弯曲变形,按照上述理论计算当马头门拱顶最大下沉位移为392 mm(实测为341 mm)时,由岩层变形引起的井筒竖向拉力(220.84 MN)与井筒重力(17.61 MN)的合力大于井壁接头抗拉极限,井筒发生第2 次破坏,受拉断裂位置为21 号与22 号节井壁连接处(实际为24 号与25 号,且发生第1,2 次破坏前后相差7 h)。第2 次受拉破坏竖向位移和附加拉应力沿井壁的分布形式如图8,9 所示。

3.2 受拉破断机理

根据井筒修复揭露的井筒破坏特征、地层弯曲变形产生作用于井筒的竖向拉力分布规律,结合多次专家组论证意见,从以下2 方面分析导致其破坏机理。

图6 第1 次受拉破坏竖向位移

Fig.6 Vertical displacement of first tensile failure

图7 第1 次受拉破坏附加拉力

Fig.7 Additional tensile force of first tensile failure

(1)马头门上覆岩层受多次扰动,改变了井筒受力状态。由前述可知,副井井筒穿越新生界松散层厚度580.93 m,基岩风化带32.0 m,副井马头门与风化基岩段距离仅138 m 左右,属水文与地质条件复杂的薄基岩厚表土地层。该井筒马头门位于砂质泥岩和花斑泥岩中,其中花斑泥岩属典型遇水膨胀软岩(抗压强度10.8~14.0 MPa)。该井筒在永久装备安装结束后试运行次月,即因其东、西两侧等候室承压受损严重,对马头门、两侧等候室反复挖补、加固维修达6 次。最后一次维修是在马头门及以上8 m 左右范围井壁出现破坏,摇台基础以下井壁发生变形、变径后,实施破除摇台以下破坏井壁,该处井筒缩径近400 mm 后的次日即发生了溃砂涌水淹井事故。由此可见,该井筒在马头门及等候室施工过程中已多次扰动该部位围岩,加之多次维修,引发了马头门上覆岩层弯曲变形,产生了作用在井筒之上的竖向拉力,改变了其原始受力状态。

(2)现行《煤矿立井井筒及硐室设计规范》(GB50384—2016)没有对钻井井筒提出竖向抗拉等强设计要求,井壁接头处的抗拉强度仅为井壁体自身抗拉强度60%左右。当作用在井筒之上拉力达到钻井井壁接头抗拉阈值时,在钻井井筒抗拉最薄弱部位即钻井井筒接头处发生第1 次拉断破坏,其后,随着岩层弯曲变形的发展,往上发生第2 次拉断破坏,并导致底部含层水砂溃入井筒发生淹井事故。

表4 第2 次破坏马头门变形与井壁接头受力值

Table 4 Deformation of shaft ingate and stress value of shaft joint on the second damage

马头门竖向位移/mm最大拉力处距马头门距离/m井壁节间外表面竖向剪切力/kPa 13~14 号 15~16 号 17~18 号 19~20 号 21~22 号井壁接头处竖向拉力/MN 13~14 号 15~16 号 17~18 号 19~20 号 21~22 号160 167.9 0.22 0 0 0 0 0.11 0 0 0 0 200 180.1 126.14 1.95 0 0 0 14.67 28.96 0 0 0 240 185.3 284.81 6.68 0.57 0 0 32.75 65.62 67.1 0 0 280 189.3 449.06 12.19 2.76 0.56 0 51.42 103.38 104.94 105.01 0 320 192.6 616.15 18.10 5.88 2.27 0 70.41 141.91 144.49 144.93 0 360 195.5 785.05 24.27 9.58 4.75 1.59 89.58 180.86 184.56 185.36 185.78 392 197.6 922.06 29.37 12.85 7.11 0.64 108.28 215.14 219.01 220.17 220.84

4 讨 论

4.1 基岩厚度对竖向剪切拉应力的影响

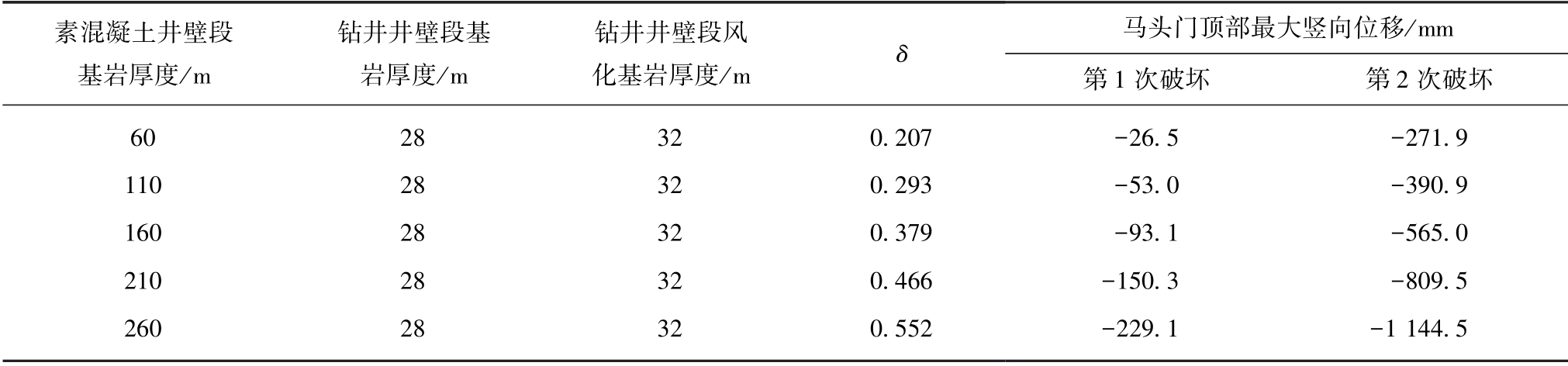

取表1淮南矿区某矿副井特征参数,分别计算素混凝土井壁段基岩厚度为60,110,160,210 和260 m,分析不同基岩与表土层厚度之比δ 对作用于井筒之上的竖向拉力的影响。图10为不同δ 对钻井井壁发生竖向拉断时的高度,表5为发生破坏时对应马头门顶部最大竖向位移。

图8 第2 次受拉破坏竖向位移

Fig.8 Vertical displacement of second tensile failure

图9 第2 次受拉破坏附加拉力

Fig.9 Additional tensile force of second tensile failure

分析图10和表5可知,随着基岩厚度的增加,井壁发生拉断破坏位置不断上移,破坏时对应马头门顶部最大竖向位移也相应增大。由于钻井井壁底部与基岩段混凝土井壁分段浇注,且在该处竖向钢筋彼此不联接,马头门上方岩层弯曲变形引起的井筒竖向拉应力,在该处得到释放。因此,导致井筒发生受拉破坏的竖向拉力产生于地层发生弯曲变形时钻井井筒与地层间的相互作用。计算表明,当δ =0.207 时,钻井井壁发生第1,2 次拉断破坏位置分别位于壁座以上风化基岩内24 m,以及四含底以上27 m 左右处。当马头门上覆基岩厚度由60 m 增大到260 m,即δ =0.207 增大至δ =0.552时,井筒发生第1 次破坏对应马头门处最大竖向位移由26.5 mm 增至229.16 mm。由此可见,对于厚表土薄基岩地层,马头门围岩的稳定性对改变上部钻井井壁受力状态有重要影响,其上覆基岩越薄影响越大,且当该岩层变形达到某一阈值时,将导致钻井井壁发生受拉断裂破坏。

图10 不同基岩厚度情况下附加拉力

Fig.10 Additional tensile force under different bedrock thickness

表5 不同基岩厚度马头门顶部最大竖向位移

Table 5 Maximum vertical displacement at the top of ingate with different bedrock thickness

素混凝土井壁段基岩厚度/m钻井井壁段基岩厚度/m钻井井壁段风化基岩厚度/m δ马头门顶部最大竖向位移/mm第1 次破坏 第2 次破坏60 28 32 0.207 -26.5 -271.9 110 28 32 0.293 -53.0 -390.9 160 28 32 0.379 -93.1 -565.0 210 28 32 0.466 -150.3 -809.5 260 28 32 0.552 -229.1 -1 144.5

4.2 地层弹性模量与竖向剪切拉应力关系

因在基岩和风化基岩,以及风化基岩与表土层等地层交界面变形能发生数量级变化,由此导致竖向剪切拉应力在交界面处出现突变点(图7,9)。由式(17)可知,竖向剪切拉力与影响地层变形能的弹性模量密切相关。为此,分别取基岩弹性模量与风化基岩弹性模量比K1=4~8、风化基岩弹性模量与四含弹性模量比K2=22~26 时,计算井筒发生第1,2次破坏处距马头门距离以及马头门顶部最大竖向位移,结果如图11,12 所示。

图11 K1 与第1 次破坏位置及马头门竖向位移

Fig.11 K1 and the first damage position and the vertical displacement of shaft ingate

由图11,12 可知,K1,K2 对井筒发生拉断破坏时的位置,以及对应马头门顶部最大竖向位移影响均较小。如当基岩与风化基岩弹性模量比K1 由4 增大到8 时,破坏位置下降8 m 左右,风化基岩与四含层弹性模量比K2 由22 增大至26 时,破坏位置下降3 m左右;当K1 由4 增大到8 时,最大竖向位移减小了42.86 mm,K2 由22 增大到26 时,最大竖向位移减小了52.87 mm。

4.3 完善现行钻井井筒设计对策

钻井井筒受拉断裂机理分析表明,厚表土薄基岩地层马头门上部基岩弯曲变形易改变钻井井筒受力状态,且该段基岩厚度越薄,越易引发钻井井筒地接头处发生受拉断裂破坏。为避免类似条件钻井井筒发生破坏,应从以下几方面完善现行钻井井筒设计方法。

图12 K2 与第2 次破坏位置及马头门竖向位移

Fig.12 K2 and the second damage position and the vertical displacement of shaft ingate

(1)我国现行《煤矿立井井筒及硐室设计规范》(GB50384—2016)设计钻井井壁时,没有考虑井筒承受竖向受拉荷载,钻井井壁通过各节井壁法兰盘镙栓和环向焊缝连接,远小于各节井筒自身的竖向抗拉能力,是井筒受拉断裂破坏部位。为此,设计厚表土薄基岩地层钻井井筒时,应考虑马头门上覆基岩弯曲变形产生的竖向附加拉力,并采用钻井井筒竖向受拉等强设计。

(2)在钻井井筒设计在钻井井壁与下部基岩段素混凝土井壁连接处设置井壁壁座,以减少下部薄基岩层弯曲变形时,作用于基岩段钻井井壁的附加拉应力;在马头门以上至钻井井筒底部基岩段,视情设置1~2 道水平隔离缝,以切断下部附加拉应力向钻井井壁的传递。

(3)薄基岩厚表土地层主、副井设计水平及马头门层位选择常受制于近煤层基岩的局限,而位于软弱岩层之中。主、副井马头门连接大型硐室多,围岩多次受施工扰动影响,易造成围岩失稳引发马头门上覆岩层变形,产生作用于钻井井筒竖向拉应力。为此,对该类地层宜在钻井井筒施工前,通过地面L 型注浆,加固马头门附近软弱围岩。

5 结 论

(1)分析厚表土薄基岩钻井井筒受拉破断过程与特征,建立了马头门上覆岩层受重复扰动影响发生弯曲变形过程中对井壁产生剪切拉应力的力学模型,假设竖向位移与半径满足二次抛物线关系,给出了井筒围岩分层竖向位移函数,采用最小势能原理推导了井筒附加拉应力解析解,并得到工程验证。

(2)井筒马头门上覆岩层受施工多次扰动影响,导致在岩层发生弯曲变形时产生作用于井筒之上的竖向剪切拉应力,该拉应力由下而上积累到某一阈值时,在钻井井筒抗拉最薄弱部位即钻井井筒接头处发生第1 次拉断破坏,其后,随着岩层弯曲变形的发展,往上发生第2 次拉断破坏,并导致底部含层水砂溃入井筒发生淹井事故。

(3)厚表土薄基岩地层马头门围岩的稳定性对改变上部钻井井壁受力状态有重要影响,其上覆基岩越薄影响越大,越易发生钻井井壁拉断破坏;基岩与风化基岩弹性模量比K1 和风化基岩与四含弹性模量比K2 对井筒发生拉断破坏时的位置,以及对应马头门顶部最大竖向位移影响均较小。

(4)基于厚表土薄基岩钻井井筒受拉破断机理,提出通过钻井井筒竖向受拉等强设计、在钻井井壁与下部基岩段素混凝土井壁连接处设置井壁壁座、在马头门以上至钻井井筒底部基岩段设置1~2 道水平隔离缝、地面L 型注浆加固马头门附近软弱围岩等技术途径,完善现行相关设计规范,确保钻井井筒施工与运行安全。

[1] 楼根达,苏立凡.冲积层疏水沉降时的井壁受力分析[J].煤炭学报,1991,16(4):54-62.LOU Genda,SU Lifan.Analysis of loading on shaft lining subjected to alluvium settlement due to water drainage[J].Journal of China Coal Society,1991,16(4):54-62.

[2] 程桦,苏骏,汤如山.疏水沉降地层井筒负摩擦力的模糊反演[J].西安矿业学院学报,1999,19(4):309-312.CHENG Hua,SU Jun,TANG Rushan.Fuzzy inversion of negative friction on shafts through de-watered subsiding grounds[J].Journal of Xi’an Mining Institute,1999,19(4):309-312.

[3] 程桦,苏俊,姚直书.疏水沉降地层竖向可缩性井壁附加力分布规律研究[J].岩土力学,2007,28(3):471-475.CHENG Hua,SU Jun,YAO Zhishu.Study on distributing rule of additional force of compressible shaft wall in hydrophobic settlement stratum[J].Rock and Soil Mechanics,2007,28(3):471-475.

[4] 苏骏.地层疏水沉降时井壁受力的非线性分析[J].岩石力学与工程学报,2005,24(1):139-143.SU Jun.Non-linear mechanical analysis of shaft lining in stratum settlement resulted from water drainage [ J].Chinese Journal of Rock Mechanics and Engineering,2005,24(1):139-143.

[5] 苏骏,程桦.疏水沉降地层中井筒附加力理论分析[J].岩石力学与工程学报,2000,19(3):310-313.SU Jun, CHENG Hua.Analysis on additional forces of shaft with drainage of stratum[J].Chinese Journal of Rock Mechanics and Engineering,2000,19(3):310-313.

[6] 徐晓峰,经来旺,杨仁树,等.疏水沉降下井壁次生地压及附加力分布规律[J].煤炭学报,2010,35(2):203-207.XU Xiaofeng,JING Laiwang,YANG Renshu,et al.Distribution rules of additional force and secondary ground pressure stress of shaft wall in seepage sedimentation[J].Journal of China Coal Society,2010,35(2):203-207.

[7] 杨维好.深厚表土层中井壁垂直附加力变化规律的研究[D].徐州:中国矿业大学,1993.YANG Weihao.The study on variation law of vertical additional force applied to a shaft lining by soil during drainage in overburden[D].Xuzhou:China University of Mining and Technology,1993.

[8] 姚直书,程桦,杨志鸿,等.曲江风井井壁破坏的力学机理分析及修复治理[J].煤炭科学技术,2002,30(6):12-14.YAO Zhishu,CHENG Hua,YANG Zhihong,et al.Failure mechanism,analysis and repair of mine ventilation shaft lining in Qujiang[J].Coal Science and Technology,2002,30(6):12-14.

[9] 王伟成.厚冲积层疏水引起地面沉降时井筒受力分析[J].中国矿业大学学报,1996,25(3):54-58.WANG Weicheng.Strength analysis of shaft based on surface subsidence caused by thick alluvium draining[J].Journal of China University of Mining & Technology,1996,25(3):54-58.

[10] 葛晓光.底部含水层疏水时表土层的流变作用及井壁受力模型[J].煤炭学报,2001,26(2):137-140.GE Xiaoguang.Rheidity phenomena and shaft-lining mechanics mode of drainage and compression in upper soil-mass[J].Journal of China Coal Society,2001,26(2):137-140.

[11] 姚直书,程桦,居宪博.深厚冲积层井筒修复内层钢板高强钢纤维混凝土复合井壁研究及应用[J].煤炭学报,2017,42(9):2295-2301.YAO Zhishu,CHENG Hua,JU Xianbo.Research and application of high strength steel fiber concrete compound shaft lining with inner steel plate in deep alluvium shaft repair[J].Journal of China Coal Society,2017,42(9):2295-2301.

[12] 程桦,张楠,姚直书,等.厚表土井筒修复内套钢板混凝土井壁技术研究[J].煤炭科学技术,2019,47(6):58-65.CHENG Hua,ZHANG Nan,YAO Zhishu,et al.Study on the technology of inner steel plate concrete shaft lining for thick topsoil wellbore repair[J].Coal Science and Technology,2019,47(6):58-65.

[13] 程桦,张亮亮,姚直书,等.厚表土薄基岩钻井井筒突水溃砂次生竖向受压破坏机理研究[J].煤炭工程,2020,52(1):1-7.CHENG Hua, ZHANG Liangliang, YAO Zhishu, et al.Study on the mechanism of secondary vertical compression failure caused by water and sand inrush during shaft boring through thick alluvium and thin bedrock[J].Coal Engineering,2020,52(1):1-7.

[14] 徐辉东,经来旺,杨仁树.矿山立井井筒与表土之间的剪切力分析[J].岩石力学与工程学报,2006,25(2):385-391.XU Huidong,JING Laiwang,YANG Renshu.Analysis of shear force between surface soil and vertical shaft in mine[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(2):385-391.

[15] 刘环宇.厚冲积层立井井筒破坏的发生机理及防治技术研究[D].南京:河海大学,2005.LIU Huanyu.The study of developing mechanism and harnessing technology for shaft fracturing in thick alluvium [ D].Nanjing:HoHai University,2005.

[16] 张好,姚多喜,鲁海峰,等.恒源煤矿井筒非采动破坏判据的弹性力学分析[J].煤矿安全,2017,48(2):207-211.ZHANG Hao,YAO Duoxi,LU Haifeng,et al.Elastic mechanics analysis of non-mining failure criteria for shaft lining in Hengyuan coal mine[J].Safety in Coal Mines,2017,48(2):207-211.

[17] 吴家龙.弹性力学[M].北京:高等教育出版社,2011.

[18] 付宝连.有限位移理论的功的互等定理及其应用[J].应用数学和力学,2015,36(10):1019-1034.FU Baolian.The reciprocal theorem for the finite displacement theory and its application[J].Applied Mathematics and Mechanics,2015,36(10):1019-1034.

[19] 王妍,姚多喜,鲁海峰.高水压作用下煤层底板隔水关键层弹性力学解[J].煤田地质与勘探,2019,47(1):127-132.WANG Yan,YAO Duoxi,LU Haifeng.Elastic mechanics solution of water proof key layer in coal seam floor under high water pressure[J].Coal Geology & Exploration,2019,47(1):127-132.

[20] 张忠厚,左彪,黄厚旭.最小势能原理在关键层挠度计算中的应用[J].中国地质灾害与防治学报,2014,25(3):94-100.ZHANG Zhonghou,ZUO Biao,HUANG Houxu.The application of the minimum potential energy principle in the calculation of the deflection of the key layer[J].The Chinese Journal of Geological Hazard and Control,2014,25(3):94-100.