煤炭是我国当前及今后相当长一个时期的主导能源。依靠科技创新,发展工艺先进、生产效率高、资源利用率高、安全保障能力强、环境保护水平高的先进采煤技术将是煤炭行业发展的重大战略方向,也是煤炭工业转型升级和高质量发展的核心技术支撑。

我国煤炭以井工开采为主,长壁综采技术的应用使我国煤炭开采效率和安全水平显著提升,但同时开采后遗留了大量的煤柱和残采煤区,此外,不规则块段、“三下”压煤(建筑物下、铁路下和水体下)、边帮压煤等资源因开采经济性、地表环境制约等因素不适合长壁综采,据不完全统计,我国现有煤炭资源中只有60%适合长壁综采,且采后遗留20%残采煤区和煤柱,40%不适合长壁综采(其中17%为不规则块段或地质构造较复杂煤层,均不具备长壁综采的条件;23%属“三下”压煤)[1],如何有效回收上述煤柱、不规则块段和“三下”压煤等资源已成为制约我国煤炭资源采出率提升、实现煤炭安全绿色高效开采的瓶颈问题。

连续采煤机短壁机械化开采技术(以下简称“短壁开采技术”)是基于现代房柱式采煤法、使用连续采煤机及其后配套装备进行煤炭开采的方法,具有采掘合一、机动灵活、投资小、见效快、适应范围广等特点,因短壁工作面布置较灵活,可实现“即进即退”机械化回采,对断层、褶曲、陷落柱等构造的应变能力强,因此,该技术适用于煤矿井下边角煤、“三下”压煤和不规则块段开采[2-3]。改革开放以来,我国先后引进了多种连续采煤机短壁技术,并通过大量工艺改进以提高该技术对我国多种地质条件的适应性,促进了短壁开采技术的快速发展。1979年,同煤集团大斗沟煤矿使用小松JOY 公司l2CM18 型连续采煤机进行刀柱式开采,年产量达35 万t;2001年,神东上湾煤矿推出连续采煤机、履带行走式液压支架、连续运输系统配套使用的短壁开采技术,创造了月产原煤12.6 万t 的新纪录[4];我国科研学者、技术人员围绕短壁开采技术的发展前沿,结合我国煤炭开采实际需求开展持续科研攻关,实现了机械化技术装备从全面技术引进到自主研发制造的转变,在开采工艺、装备研制和工程实践等方面取得重大进展,研发了适用于不同煤层赋存条件的短壁技术与装备,形成了具有中国特色的短壁开采技术体系。1989年,中国煤炭科工集团太原研究院有限公司完成了国家“七五”攻关项目“连续采煤机采煤方法研究”;2008年,国产首台EML340-26/45 型连续采煤机完成研制;2010年,国产首套短壁机械化示范工作面在山西朔州中煤东坡煤矿正式投产,最高月产原煤达8.02 万t[5];2020年4月,国产首套露天边帮开采成套装备在鄂尔多斯金正泰煤矿进行边帮压煤回收试验,实现了我国露天边帮开采成套装备的“从无到有”;此外,“适合‘三下’及边角煤开采的短壁机械化采煤技术与设备”,“煤矿遗留煤柱与不规则块段安全高效开采技术与装备”相继入选由中国煤炭工业协会发布的《煤炭工业推广应用先进技术》目录。

为进一步完善和推广连续采煤机短壁机械化开采技术,《煤矿安全规程》(2016)版第116 条详细规定了连续采煤开采在通风、防灭火、顶板管理等方面的要求,但因对短壁开采技术认识不足、相关开采工艺措施不健全等原因,我国短壁开采技术主要在陕蒙地区进行了一定范围的推广,难以满足我国对煤炭资源采出率的需求,甚至,一些煤矿以连续采煤机开采为名,进行国家明令禁止的巷道式采煤,造成了重大伤亡事故,使短壁开采技术推广陷入困境。基于此,通过分析阐述短壁开采技术与装备的发展历程和研究进展,全面总结了相关技术领域代表性成果,并分析了相关技术发展过程中的问题,提出了短壁开采技术的发展趋势及建议。

1 我国对短壁开采技术的需求

连续采煤机短壁机械化开采技术为煤柱、不规则块段、“三下”压煤、边帮压煤等资源的开采提供了有效解决途径,该技术与长壁综采形成互补,提高煤炭资源采出率,同时可作为中小煤矿机械化升级改造的主要采煤技术,提高中小煤矿采煤机械化程度,进一步解放呆滞煤层,延长矿井服务年限。

1.1 煤柱及不规则块段开采

多年来大规模粗放性开采,适合长壁开采的煤炭资源日益减少,长壁开采后的残留煤柱、不能布置长壁的残采煤区、不规则块段等煤炭储量占比逐年上升。资料显示,每布置1 个长壁工作面,就会留下一个20~50 m 的煤柱,截止2020年5月,全国3 330 个在产综采工作面,采后会留下几千个煤柱;另一方面,处于矿区煤田的边缘地带、小的地质构造附近均不能用正常的长壁开采技术来回收,这些资源全国范围内达近百亿吨;此外,20世纪我国大量地方小煤窑进行了掠夺式开采,破坏了煤层的完整性,形成了许多人为的陷落柱和小窑采空区,为综采工作面布置带来了困难,这些资源长期呆滞,造成了资源极大浪费。

“十一五”期间,为解决煤柱回收及不规则块段高效开采问题,我国实施了国家科技支撑计划项目“煤炭资源高效采选关键技术与装备研发”,其子课题“煤柱及不规则块段开采关键技术”针对煤柱回收及不规则块段高效开采问题,创新和发展了连续采煤机短壁开采技术工艺体系,研制了国内首台连续采煤机,为煤柱及不规则块段开采提供了有效的技术途径[6]。

1.2 “三下”压煤开采

我国“三下”压煤是一个量大面广亟需解决的难题,“三下”采煤需要控制地表沉陷将地表环境影响程度降至最低。在我国经济发达、人口稠密的华北地区,村庄下压煤较突出,据不完全统计,我国煤矿生产矿井“三下”压煤量达140 亿t,约95%以上生产矿井存在“三下”压煤,其中建筑物下压煤约87.6 亿t,占“三下”压煤总量的60%左右,可供28个年产500 万t 的大型矿井开采100 a,其中煤炭主产区山西、陕西、安徽等8 省建筑物下压煤64.7 亿t,约占全国建筑物下压煤量的84.7% [3]。

采用长壁综合机械化等常规采煤方法开采“三下”压煤较为困难,一旦开采,必然会造成不同程度的地表沉陷[7]。短壁开采技术可通过煤柱支撑法控制上覆岩层移动,一次采动范围小,是较理想的“三下”采煤技术;此外,中国煤炭科工集团太原研究院有限公司提出了连续采煤机短壁充填采煤法,将短壁开采技术与充填技术相结合,研发了风积沙膏体膨胀材料充填系统,短壁开采技术和设备运行空间方面都可满足充填开采的技术要求,实现了采充平行作业,进一步丰富了绿色开采体系,提高了资源采出率,取得了较好的经济和社会效益[8]。

1.3 露天边帮压煤回收

近年来,我国露天煤矿年产量突破5 亿t,占年煤炭总产量比例的15%,边帮压煤总量已达到5 亿t,年新增压煤量2 000 万t,这些资源长期得不到合理开采,煤炭资源浪费严重。同时,边帮压煤若不及时处理会危及矿山安全和生态环境。煤炭具有自燃属性,露天开采后,边坡压煤若长时间接触空气,会产生自燃,严重影响煤田日常运行,破坏矿山周边生态环境,而维持边坡压煤的化学稳定需大量人力和物力。短壁开采技术为边帮压煤回收提供了新的思路,2015年至今,内蒙古乌兰露天煤矿利用连续采煤机和带式输送机进行边帮开采,日产最高可达3 000 t,吨煤成本低至20 元。

1.4 中小煤矿采煤机械化升级改造

我国采煤机械化率已达70.8%,意味着我国仍有30%的煤矿采用普采或高档普采等技术,这些煤矿大部分为中小煤矿,其特点是生产规模小、布局分散、勘探能力低、技术条件差、机械化水平低、生产环节不配套,采煤工作面布置不合理,管理混乱,安全作业隐患多,百万吨死亡率高,工作面采出率低于50%。在对中小型煤矿实行资源整合的同时,亟需发展适合于中小煤矿的先进的机械化采煤工艺及装备。《国务院关于促进煤炭工业健康发展的若干意见》明确指出:“鼓励采用先进技术,大力推进中小型煤矿机械化,形成完善的技术服务体系”。

“十一五”、“十二五”期间,国家加快了煤矿关闭淘汰和整合改造速度,目前,全国煤矿数量仅剩5 700处左右,在整合改造过程中,大量原有的矿井边界资源形成有效采区,而这些采区大部分为不规则块段,需要特殊采煤方法进行开采。

短壁开采技术具有较优的技术经济性,短壁设备价格与长壁价格之比为1 ∶5~1 ∶6,而短壁单产与长壁单产之比为1 ∶2~1 ∶3(中小煤矿)[9],因此,该技术适合中小煤矿进行机械化升级改造。

1.5 延长矿井服务年限

随着煤炭资源的不断开发利用,位于全周期末端的废弃矿井问题逐步引起人们重视。预计到2030年,我国废弃矿井将达到1.5 万处,直接关闭或废弃不仅造成资源的巨大浪费和国有资产流失(20~30亿元/矿),还有可能诱发后续的安全、环境及社会等问题。开展废弃矿井资源开发利用研究,努力减少资源浪费、变废为宝,提高资源利用率,延长矿井服务年限,可推动资源枯竭型城市的转型发展。

发展短壁开采技术,形成长壁和短壁相互补充的开采体系,是延长矿井服务年限的有效途径。国家发改委2011年发布的《煤炭产业政策》规定:煤矿资源采出率必须达到国家规定标准,鼓励发展小型煤矿成套技术以及薄煤层采煤机械化、井下充填、“三下”采煤、边角煤回收等提高资源回收率的采煤技术。

2 短壁开采工艺和理论的发展历程

连续采煤机短壁机械化开采技术是煤炭安全高效开采的重要组成部分,伴随着房柱式采煤理论和实践的不断发展,短壁开采技术以前所未有的速度发展起来,在工作面布置、顶板控制、通风方式等方面取得了重要进展,为工作面安全高效生产提供了可靠保障。

2.1 短壁采煤工艺研究进展

短壁采煤法于20世纪初诞生于美国,直至20世纪40年代中期,连续采煤机的大量应用使短壁采煤进入了机械化高效开采阶段,经过多年工艺演变,形成了目前以连续采煤机房柱式采煤法、旺格维利采煤法、块段式采煤法为主的3 类代表性短壁开采工艺,3类开采工艺的对比见表1。

表1 连续采煤机短壁机械化采煤工艺对比

Table 1 Comparison of shortwall mining with the continuous miner

采煤工艺 连续采煤机房柱式采煤法 旺格维利采煤法 块段式采煤法回采方式 全部后退式、部分后退式、前进和后退混合回采、只采煤房 单翼后退式、双翼对拉式、双翼折返式 单翼后退式巷道布置方式 多巷布置 上下双巷、中间双巷、中间三巷 多巷布置、上下回采巷道双巷进刀方式 劈柱式、仓翼式、外进式、开端式 双翼进刀、单翼进刀 双翼进刀、单翼进刀回采通风方式 全风压结合风帘 全风压、局扇压入式通风 全风压顶板管理方式 煤柱支撑法、锚杆支护 煤柱支撑法、全部垮落法 全部垮落法防灭火措施 风障、密闭墙 密闭墙 密闭墙采出率/% 45~75 50~85 65~85

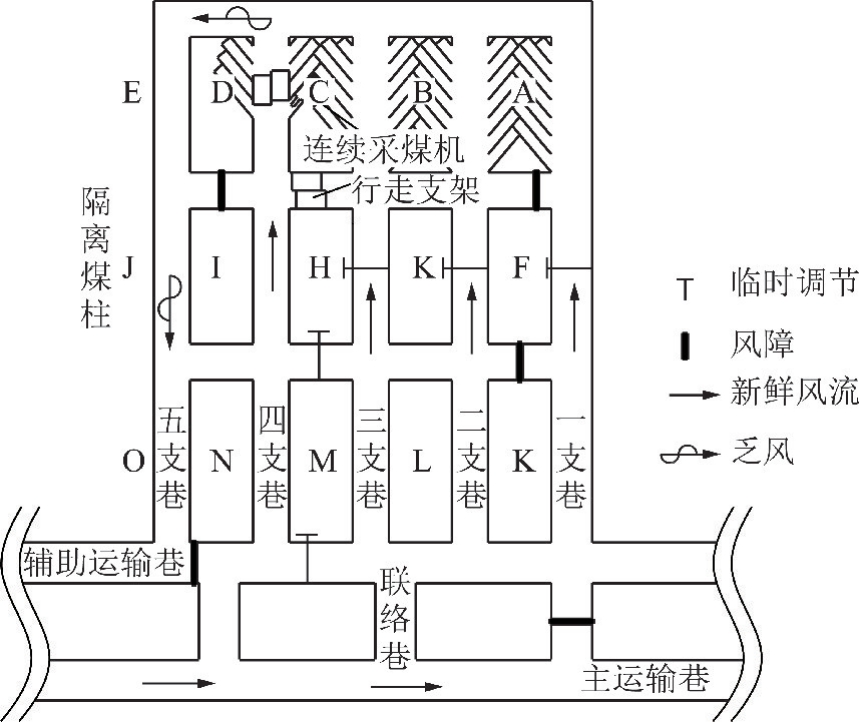

(1)连续采煤机房柱式采煤法。该工艺是房式采煤工艺和房柱式采煤工艺的统称,主要应用在中厚煤层,有时也用于厚度较大的薄煤层。该工艺在美国、欧洲等国家应用较普遍,其中美国井工开采中有70%的煤炭产量,来源于该工艺,该工艺特点是:①多巷布置,通常为3~7 条巷道同时掘进,1~2 条进风,1~2 条回风;②掘进形成煤房,房间留设不同形状的煤柱,采完煤房后有计划回收煤柱或不回收煤柱;③多巷同时掘进,平行作业,效率高,且可采掘合一,边掘进边回收煤柱,煤柱回收方式多样;④工作面布置较灵活(图1),适用于边角煤、不规则块段开采;⑤通风方式采用全风压通风结合风帘方式,需要设置多组风障导流,通风系统复杂,控风难度大。

图1 连续采煤机房柱式采煤法工作面布置

Fig.1 Panel layout of room and pillar mining with continuous miner

(2)旺格维利采煤法。该工艺是房柱式采煤工艺演变而来,其利用顶板压力拱免压圈原理[8],将回采点置于免压圈内,免压圈内留设窄煤柱(主要为刀间煤柱),将隔离保护煤柱或未回采区(宽煤柱或连续煤柱)作为主压力拱的主要承载区,提高了采出率。其煤柱一般分为刀间煤柱、护巷煤柱、隔离保护煤柱等几种,根据地质条件确定各类煤柱尺寸。该工艺在澳大利亚、南非应用较普遍,其中澳大利亚井工开采中有45%的煤炭产量来源于该工艺,该工艺特点是:①工作面布置灵活。2016年之前,我国普遍应用双翼布置的旺格维利采煤法。双翼对拉布置,万吨掘进率低,可优化支巷与回采巷道成90°夹角,降低二者锐角处垮帮隐患,同时增加回采宽度,提高工作面产量(图2);双翼折返式布置即左右翼分别为前进式和后退式回采,将准备支巷置于压力显现区之外,防止超前压力对采场影响。双翼布置因不能形成全风压通风,2016年后不允许使用,目前主要采用单翼布置,工作面布置如图3所示。②相对房柱式采煤法,通风构筑物少,通风管理费用低。③顶板可采用全部垮落法管理,可配备2 台履带式行走支架临时支撑顶板,作业安全系数高。

图2 旺格维利采煤法单翼工作面布置

Fig.2 Panel layout of wongawilli mining with double wings and two concentration roadway

(3)块段式采煤法。该工艺是旺格维利采煤法在我国不断优化而来,是短壁开采技术的高级阶段,通过将开采区域划分为若干矩形块段,形成完整的全风压通风系统,并实现全部垮落法管理顶板,实现工作面安全生产。该工艺在我国神东上湾、乌兰木伦、榆家梁等煤矿成功应用,平均采出率达80%。该工艺工作面布置如图4所示,图中字母代表开采煤柱顺序,顺序依次为A,B,C,…,O,该工艺特点是:①可通过短块段设计和多台履带式行走支架支护顶板来提高采出率,实现无煤柱完全垮落法管理顶板,但万吨掘进率高;②对围岩条件、煤层埋深要求较高,为实现全风压通风,需要支巷回采完毕后顶板方可垮落;③支巷长度受自然发火周期制约性大。

2.2 煤柱相关理论研究进展

在短壁开采过程中,煤柱作为支护系统起到支撑顶板作用,同时也是回收对象,对煤柱的研究主要是解决煤柱回收过程中的安全、效率、环保问题,主要针对大面积悬顶引起的顶板事故灾害、开采导致的地表沉陷、提高采出率等方面开展相关理论研究。

煤柱回收方式主要分为两大类:全部回收和部分回收。GIVENS 等[10]认为应将完全回收煤柱作为采煤的首要目标,不应留设大尺寸煤柱阻止顶板发生适当的垮落和弯曲下沉;而MARK 等[11]则认为应留设合理的煤柱,并围绕整体和局部稳定的概念,建立了新的煤柱回收顶板控制理论,取代了传统的强调完全开采,获得了较理想的顶板控制效果,降低了顶板事故发生率。

图3 旺格维利采煤法双翼对拉式工作面布置

Fig.3 Panel layout of wongawilli mining with single wing

图4 块段式采煤法工作面布置

Fig.4 Panel layout of block and sectional mining

煤柱稳定性决定着短壁开采的空间和安全,在煤柱稳定性研究方面,经典的煤柱载荷理论有压力拱理论、有效区域理论、两区约束理论等,MARK 等[12]针对短壁采煤法研发了煤柱稳定性分析法ARMPS 软件,该软件利用稳定系数SF 衡量煤柱系统整体稳定性,能够在4 种加载条件下快速、方便地计算煤房和煤柱部分的稳定系数和隔离煤柱,数据库包含650 多个历史案例,通过设定稳定性系数SF 为1.5,成功预测了61%的成功案例和82%的失败案例;CHAWLA等[13-14]通过数值模拟方法优化了煤柱尺寸,证明了数值模拟方法可较好的反映实际工况;谭毅等[15]建立了采硐狭窄煤柱、条带煤柱力学模型及尖点突变模型,指出了窄煤柱满足发生尖点突变失稳的必要条件,通过理论计算得出了煤柱突跳压缩量的计算公式,并证实了该压缩量对覆岩及地表的移动有重要影响,为建筑物下的减沉开采提供了新思路;徐金海等[16]利用最小势能原理,建立了考虑顶板刚度及煤柱软化与流变特性的煤柱时间相关稳定性分析模型,得到了煤柱保持长期稳定的必要条件以及煤柱保持稳定的最小时间计算公式;王树立[17]基于弹性薄板理论,分析短壁连采关键层极限跨距变化规律,建立了关键层区段顺序失稳控制区段长度设计准则,推导保证单区段关键层稳定的隔离煤柱最小临界宽度、煤柱协同顺序破坏失稳的隔离煤柱最大临界宽度等参数。中国煤炭科工集团太原研究院有限公司利用采场模拟试验台,开展了短壁工作面覆岩移动规律的物理相似模拟试验分析,得到了一定的采场矿山压力显现规律和顶板的垮落特征[8]。

在短壁开采地表沉陷控制方面,主要采用地表观测、煤柱变形观测和数值模拟等方法,捷克Ostrava-Karviná 煤矿应用改进后的房柱式采煤法开采“三下”压煤,利用煤柱支撑法消除地表环境影响,经长期观测表明,煤柱变形和承载能力稳定,该采煤法对地表结构的影响程度小[18];ANDRE 等[19]通过数值模拟方法,得到了不同煤柱尺寸和开采顺序对地表沉陷的影响规律,并通过地表沉陷观测和煤柱稳定系数SF 计算,证明了数值模拟方法的有效性。

2.3 短壁开采顶板控制技术研究进展

顶板控制技术是短壁开采研究的核心内容之一,文献[20-22]系统阐述了短壁开采顶板控制技术,主要包括煤柱支护技术、支架切顶技术、爆破卸压强制放顶技术、水力预裂技术、煤矸充填技术,针对三角区的顶板控制,采用补强锚索支护、增大支护断面、减小采硐开口长度、控制抹角跨度、跨度较大处增打木点柱等方法;文献[23]提出了工艺极限回采煤工作面积与应力极限回采煤工作面积概念,采用“强制放顶+小步距自然垮落”的全垮落控制模式管理顶板,有效保证回采工艺安全;我国自主研制的链臂切顶机[24]实现了机械切顶,代替爆破预裂工艺,为卸压放顶技术提供了新的技术思路。

3 短壁开采装备的发展历程

进入21世纪以来,我国连续采煤机短壁机械化开采装备经历了从无到有、由弱到强的转变,整体达到国际先进水平,相继研发了连续运输系统、给料破碎机、履带行走式液压支架、锚杆钻车、铲车、梭车、连续采煤机、柔性连续运输系统等系列化、成套化短壁机械化开采装备产品,形成了从煤柱及不规则块段开采到露天压煤回收、适应于我国不同煤层赋存地质条件和开采条件的、具备自主知识产权的短壁机械化开采技术与装备体系。

目前,国内主要有中国煤炭科工集团太原研究院有限公司、廊坊景隆重工机械有限公司、江苏天明机械集团有限公司等企业从事连续采煤机短壁机械化开采装备的研发和制造,其中中国煤炭科工集团太原研究院有限公司作为国内最早开展连续采煤机短壁机械化开采装备研发生产的企业,依托国家及省部级等科研项目、煤矿采掘机械装备国家工程实验室开展持续攻关,研发生产了包括连续采煤机在内的短壁机械化全系列装备,广泛应用于井下短壁开采、巷道掘进、钾盐矿开采、露天边帮开采等领域,成为国内惟一的短壁成套技术与装备供应商。2003年,中国煤炭学会成立了短壁机械化开采专业委员会,并将其挂靠中国煤炭科工集团太原研究院有限公司,每2年组织召开短壁机械化开采技术学术研讨会,进一步推动了连续采煤机短壁机械化开采的发展。

3.1 连续采煤机

连续采煤机是一种集截割、装载、转运、行走、降尘于一体的综合机组,是短壁机械化开采的核心装备,自20世纪40年代第1 台连续采煤机问世以来,目前已形成滚筒式、截割链式、螺旋钻式、全断面式(按截割机构形式分类)4 种类型产品,其中以滚筒式连续采煤机应用最为广泛,国外主要生产商有小松JOY,CAT,Eickhoff,Aker Wirth 等,其中小松JOY 产品性能较稳定,市场占有率最高,系列化型谱较齐全。目前,各国连续采煤机制造企业已推出采高0.6~4.7 m、截割功率118~520 kW、整机质量20~100 t、40 余种型号的系列化产品[25]。

我国于20世纪90年代初开始对连续采煤机装备进行基础性研究,因相关关键技术无法突破,使连续采煤机长期依赖进口。2008年,在国家“十一五”科技支撑计划项目“煤炭资源高效采选关键技术与装备”的支撑下,中国煤炭科工集团太原研究院有限公司研制成功国产首台具有自主知识产权的EML340-26/45 型连续采煤机,该机质量65 t,截割功率340 kW,采高2.6~4.6 m,先后在神东大柳塔矿、乌兰木伦矿进行了13 个月的巷道掘进、短壁开采工业性试验,其中在乌兰木伦矿短壁工作面生产192 d,累计采硐1 059 个,进尺12 377 m,共产煤48.5 万t,试验表明,EML340 型连续采煤机在性能和技术参数指标达到国际同类机型的先进水平,在对特定地质条件的适应性、性价比、使用成本上均优于引进设备。在EML340-26/45 型连续采煤机成功研制的基础上,相继衍生出EML340-18/35,EML340-18/35F,EML340-33/55,EML340-13/25(图5)等机型,采高覆盖1.3~5.5 m,满足分体下井、中厚偏薄至大采高煤层开采,并针对钾盐矿开采和露天边帮开采特点,研制了EJL340-26/45 和EML340-33/55BP 两种机型,部分产品已实现出口。

图5 EML340-13/25 型连续采煤机

Fig.5 EML340-13/25 continuous miner

在连续采煤机研制过程中,通过产学研联合攻关,突破了一批关键技术,代表性成果如下:

(1)千伏级交流变频牵引调速技术。针对整机快速调动、截割牵引匹配等技术难题,在履带式驱动装置上首次采用直接1 140 V 四象限交流变频调速技术,根据不同工况自动调节掏槽速度,调速范围广、启动转矩大、过载能力强。

(2)截割-牵引反馈控制技术。为实现高效截割,解决截割电机频繁过载的难题,与西安交通大学合作,开展了连续采煤机行走机构的结构参数和动力匹配理论研究[26],开发了牵引动力匹配算法,实车测试功率匹配结果与理论计算值误差在10%左右;采用模糊控制方法调节行走速度,实现了截割牵引反馈闭环控制[27]。

(3)无轴承行星传动技术。为解决低速、重载、尺寸受限的行星传动系统难以实现等强度、等寿命设计的难题,与中科院有关院所合作开发了抗拉强度1 200 MPa、HRC40 的行星减速器用铜基合金行星轴,代替传统的滑动轴承结构,并设计了减速器内部油液循环系统,实现了连续采煤机行走减速器高可靠性设计[28]。

(4)摆动式刮板输送技术。连续采煤机采用输送机尾摆动式运输,为改善刮板链在运输槽内运行平稳性和提高刮板链的使用寿命,建立了补偿凸轮轮廓曲线的数学模型,提出了补偿凸轮轮廓曲线的精确设计方法,实现了摆动式刮板运输高可靠性[29]。

(5)高效机载湿式除尘技术。为解决短壁工作面粉尘防治的难题,与德国CFT 公司合作开发了机载湿式除尘器,采用滤网表面超疏水改性技术和双面两级流线形气液分离技术,综合除尘效率达97%。

三一重型装备有限公司、徐工集团工程机械股份有限公司、石家庄煤矿机械有限公司等单位研制出多款连续采煤机,进一步丰富我国连续采煤机的类型。

近年来,在连续采煤机安全和环境方面,国外在湿式滚筒降尘技术、双链轮链条运输系统降噪技术、新材料降噪技术、基于流场模拟的除尘系统优化等技术开展试验性研究;在连续采煤机智能化方面,澳大利亚CRISO 组织开发了连续采煤机惯性导航系统,美国NIOSH 组织开发了连续采煤机人机防碰撞技术,并应用于小松JOY 部分机型上;在提高连续采煤机截割能力方面,俄罗斯S.A.PROKOPENKO 等[30]研制了一种可更换合金头的截齿,合金头采用微型滚刀,滚刀与齿柄通过螺纹销连接,因刃口磨损均匀,其寿命高于传统镐型截齿。

3.2 锚杆钻车

锚杆钻车是用于短壁开采中巷道掘进的安全高效锚杆支护设备,按行走方式分为履带行走式和胶轮行走式,按钻臂数量分为单臂、双臂、四臂等;按动力源分有电缆供电或其他动力,按除尘方式分干式和湿式, 国外主要生产商有 J.H.FLETCHER, CAT,HYDRAMATIC,JOHN FINLAY 等,已经形成了功能齐全、性能可靠、适用于不同的地质条件和巷道断面系列化产品。

2001年,在国家科技部科研院所专项资金资助下,中国煤炭科工集团太原研究院有限公司成功研制了CMM4-25 型锚杆钻车[31](图5),实现了日最高支护384 根,班最高140 根的支护水平,相比单体液压钻机支护效率提升了4~5 倍。后续相继研制了CMM4 - 20, CMM5 - 25, CMM6 - 20, CMM8 - 25,CMM10-30,CMM2-25 等机型,涵盖适应巷道高度1.8~6 m,整机质量17~50 t,其中CMM10-30 型锚杆钻车采用跨骑式设计,实现运输机在其下方相对穿行,从而实现支护作业与运输平行作业;系列化锚杆钻车实现销售100 余台,在国能、中煤、兖矿、陕煤等矿区推广使用,受到用户一致好评,现已全部替代进口,部分产品已出口至加拿大、老挝、印度等国家。

国产锚杆钻车的主要技术特点:

(1)高可靠性无偏载钻架。突破高可靠性免调整平稳导向方式、无偏载对称结构布置、进给系统的优化设计等关键技术,采用双圆柱导向、两根油缸对称布置和双链传动,解决了钻进偏载的技术问题。

图6 CMM2-25 型锚杆钻车

Fig.6 CMM2-25 bolter

(2)集成式真空负压三级除尘技术。针对支护钻孔粉尘处理的难题,创新研制由旋流器、重力沉降室、滤芯除尘器构成的三级除尘系统,除尘箱与动力装置集成一体,管路显著缩短,降低了延程损失,提高了除尘效率。创新采用阻抗复合式消声器,抗性消声部和阻性消声部分别置于气流入口和出口端,即前抗后阻,解决了该除尘系统降噪难题。

(3)高效模块化卷缆装置。采用碳刷滑环理论和双螺旋组合技术实现了电缆的自动卷放和同步往复摆放,避免了人为收放电缆时工人经常被挤伤的事故,消除了安全隐患。

(4)钻机电液控制技术。实现钻机由近距液控操作向遥控操作的跨越,提高了钻孔操作安全性。

在锚杆钻车的基础上开发了MZHB2-1200/20,MZHB4 -1200/25,MZHB5 -1200/25,MZHB6 -1200/20 系列化锚杆转载机组(图7),集转载、破碎和锚杆支护功能于一体,实现了锚杆支护与转载平行作业。

图7 MZHB6-1200/20 型锚杆转载机组

Fig.7 MZHB6-1200/20 bolter conveyor

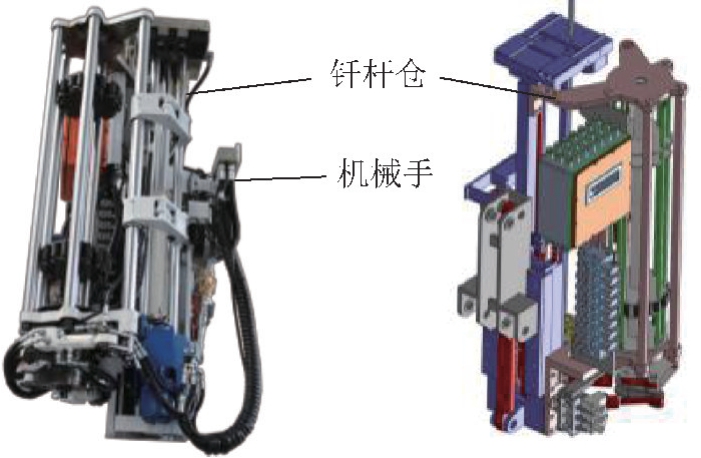

近年来,国内外锚杆钻车主要在钻机智能化、钻架结构优化、钻孔防尘方面开展。中国煤炭科工集团太原研究院有限公司研制了国内首台自动锚索钻机[32](图8),实现了锚索钻孔自动接续,采用机械手自动续装钎杆,旋转式钎杆仓一次可存储9 根,最大钻孔深度可达11 m,钻孔用时15 min,近期,第2 代自动锚索钻机已在黄陵二矿进行工业性试验。

图8 自动锚索钻机

Fig.8 Automatic anchor cable drill

同时,由中国煤炭科工集团太原研究院有限公司研制的全自动两臂锚杆钻车已至神东大柳塔矿进行工业性试验[33](图9),该钻车将实现侧帮和顶板全自动化支护,即自主完成定位、挂网、钻孔、上药卷、装锚杆、紧固锚杆等锚杆支护的全部工序。

图9 全自动两臂锚杆钻车

Fig.9 Fully automatic two boom bolter

在钻架结构优化方面,小松JOY,Sandvik 等公司通过进给油缸兼做导向柱,实现了钻架轻量化和小型化,同时液压管路也大幅减少;在钻孔防尘方面,J.H.FLETCHER 公司开发第3 代锚杆钻车顶棚空气幕[34],其原理是利用带过滤功能的鼓风机将过滤后的新鲜气流通过管路输送至顶棚下的增压室,并通过增压室周边的喷嘴喷出形成空气幕,空气幕覆盖锚杆司机周边形成保护区,从而阻止粉尘进入保护区。增压室采用镀铝设计实现减重,喷嘴采单排布置保证气流均匀性,经试验测试,该装置在进风侧的控尘效率约26%~60%,而回风侧为3%~47%。

3.3 梭 车

梭车是连续采煤机短壁开采的转运设备,其功能是在连续采煤机和给料破碎机之间往返进行煤炭的短距运输。经历了柴油机式、蓄电池式、电缆式3 代产品,目前,电缆式梭车因可靠性高、低运行成本和开机率高等特点而受到广泛应用,国外主要生产商有小松JOY,Phillips,Sandvik 等公司,其中小松JOY 梭车产品系列最为全面,涵盖8~30 t 轻重机型。

2007年,在山西省科技创新项目支持下,中国煤炭科工集团太原研究院有限公司成功研制了国内首台SC10/182 型梭车,并相继研制了SC15/185,SC15/182F[35]等机型(图10),载质量10 或15 t,装机功率182 kW,适应薄煤层至大采高开采,系列化产品运行稳定、可靠性高,广泛应用在陕蒙地区,单机最长服役近5 a,期间无升井大修,同时研制了SC15/182J 梭车,用于钾盐矿开采。

图10 SC15/185F 型梭车

Fig.10 SC15/185F shuttle car

国产梭车的主要技术特点:

(1)空间连杆四轮转向技术。为实现小半径转向,采用空间连杆机构,轮胎两侧独立电机驱动,无差速装置,在近似满足阿克曼定理前提下通过空间连杆优化设计实现转弯半径最优,转弯半径为内3.5 m/外7.3 m,同时避免了轮胎滑移和电机发热。

(2)重载轮边减速器。该型减速器具有传动、转向和支撑三重功能,通过内置球笼式万向节实现转向功能,转弯半径小意味着较大的球笼摆角,而摆角过大会导致密封从球笼滑脱造成漏油、传动效率下降,通过选型结构合理的球笼联轴器,并开发了与之匹配的球面密封,在比较逼近优化目标函数的转向角度范围内尽可能增加球笼的摆角,从而防止密封失效。

3.4 连续运输系统

连续运输系统是短壁开采后配套运输设备,具有运输、破碎、转载等功能,与连续采煤机和带式输送机配套实现落煤、装煤、运煤机械化。国外主要生产商有CAT,Fairchild,Oldenburg·Syamler 等公司,各公司产品有所差异,但其共同特点是均由一系列桥式转载机组成。

2002年,国内首套LY1500/865-10 型连续运输系统研制成功,在此基础上,相继研制出LY2000/980-10(图11),LY2000/980-10C,LY600/577-10 等机型,涵盖输送能力600~2 000 t/h,总功率577~980 kW,转载机水平摆动角度≥±60°,垂直摆动≥±7.5°,搭接方式为平行式或重叠式,系统由给料破碎机、多台行走桥式转载机、多台跨骑桥式转载机、滑移小车、卸料小车等单元组成,单元之间通过球形滑动轴承和联接销铰接[36]。国产连续运输系统在神东矿区应用16 套,短壁回采工作面年产量超过220 万t,最高月产量超过21 万t,最高日产量超过1 万t。在近水平煤层开采中梭车+给料破碎机组成的间断运输系统因调动灵活、工作面抹角较小,逐步取代了连续运输系统的作用,而针对8°以上缓倾斜煤层开采中,连续运输系统仍具有更优的适应性。

图11 LY2000/980-10 型连续运输系统

Fig.11 LY2000/980-10 continuous conveyor system

3.5 履带行走式液压支架

履带行走式液压支架是短壁开采支护设备,将连续采煤机割煤后新暴露的顶板及时支护,消除大面积悬顶对安全生产造成的隐患,同时具有切顶、逃逸功能,为工作面完全垮落法管理顶板提供了技术保障[37]。国外主要生产商有J.H FLETCHER、SANDVIK 等公司,其中J.H FLETCHER 公司产品型谱较齐全,已累计生产200 余台,支护高度0.8~5.5 m、工作阻力5 450~7 260 kN,最大行走速度27 m/min。

2000年6月,国产首台ZX7000/24.5/46 型履带行走式液压支架投入使用,该机支撑高度2.45~4.6 m,工作阻力7 000kN,初撑力为1 500~3 700 kN,在初撑力、地隙、接地比压等指标优于国外同类机型;随后,根据不同地质条件的要求,相继研制出ZX7000/17/30,ZX7000/25.5/50(图12),ZX7000/22/43,ZX4500/15/27 等机型,相继在神东、兖州矿区使用,提高了连续采煤机开机率和工作面安全性。

3.6 防爆胶轮铲车

矿用防爆胶轮铲车是短壁开采辅助运输设备,其主要作用是清理浮煤、运输煤炭、搬运机电设备和物料、拖拽机车及其他设备等,其中用于清理浮煤可提高连续采煤的生产效率,降低工人劳动强度。铲车主要分为蓄电池式和内燃机式,近年来,随着充电技术及蓄电池装置性能的提高,使蓄电池铲车广泛应用。国外主要生产商有CAT、小松JOY 等公司,最具有代表性的车型有CAT 公司的482,488,488GLBC 型防爆铲车。

图12 ZX7000/25.5/50 型履带行走式液压支架

Fig.12 ZX7000/25.5/50 mobile roof support with crawler frame

2007年,国内首台CLX3 型防爆胶轮铲车投入使用,该产品采用前后车架铰接式、防爆特殊型铅酸蓄电池装置供电、行走IGBT 直流调速等技术,铲斗容量3.28 m3、转弯半径7.18 m[38],其性能指标均超过进口482,488 机型,部分指标接近或达到488GLBC型铲车。随后,在CLX3 型防爆胶轮铲车的基础上,WJX-10FB 防爆铅酸蓄电池铲运机研制成功(图13),其后驱动桥通过摆架结构实现机架与地面的适应性,通过直交逆变交流变频调速,实现铲车无级连续调速。

图13 WJX-10FB 防爆铅酸蓄电池铲运机

Fig.13 WJX-10FB explosion proof lead acid battery forklift

3.7 柔性连续运输系统

柔性连续运输系统是短壁开采连续运输设备,与传统的连续运输系统采用刮板式、多跨骑转载不同的是,该系统采用可弯曲胶带运输、重叠胶带搭接,具有转载点少、运距长、移动灵活等特点。目前国外主要有小松JOY,Klockner-becorit 和D.M.E 等公司生产该产品,其中小松JOY 产品技术成熟度最高,其通过控制胶带预紧力的方法,使胶带两边在张力作用下呈弧形,机体由若干框架球形铰接而成,若干组框架中有一组下面通过单履带驱动,并通过转向油缸转向,最小转弯半径8.5 m,最大运距168 m,运量10.9~13.6 t/min。

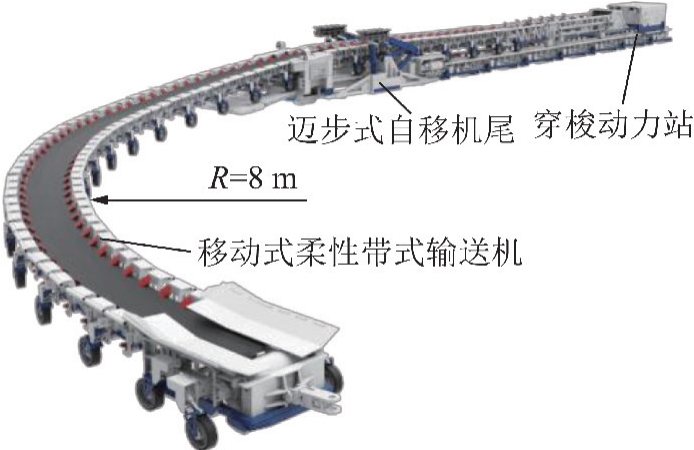

2013年,中国煤炭科工集团太原研究院有限公司从胶带机搭接、输送、延伸3 要素攻关,突破胶带机长距离往复搭接、小半径转弯输送、回采巷道胶带主动延伸等关键技术,创新研制了DZY100/160/135 柔性连续运输系统(图14),该系统由移动式带式输送机、迈步式自移机尾、穿梭动力站构成[32],胶带宽度1 m,运输能力1 600 t/h,驱动滚筒功率3×45 kW。该系统跟随连续采煤机进行连续运输作业,也可由给料破碎机牵引实现破煤、运煤一体化;通过位姿锁定的蛇形关节架体,可水平和竖直方向摆动,实现8 m 半径90°重载输送;输送机采用胶轮被动牵引行走,自移动力站实现退机,通过偏置摆动式油气悬挂自动调平机身,实现转弯时平稳运输物料,适应巷道起伏;采用重叠胶带搭接技术,电缆通过自动拖缆机构实现自动往复运动,机尾通过迈步式自移,最大搭接长度150 m。2019年,适应胶带宽度0.8 m 的DZY80/120/90 柔性连续运输系统顺利下线。柔性连续运输系统已在国能、陕煤、阳煤等集团应用7 套,实现了煤炭高效、连续运输,社会经济效益显著。

图14 柔性连续运输系统

Fig.14 Flexible continuous conveyor system

4 存在的问题

国内外生产实践表明,在条件适宜的矿区采用连续采煤机短壁机械化开采技术进行煤柱、不规则块段等资源的回收具有显著的经济和社会效益。然而,我国在该技术的推广使用中暴露出技术规范不健全、相关技术运用不充分、安全措施不到位等问题,造成了一定的安全事故,极大限制了该技术的推广使用。

4.1 技术规范的齐全性

技术规范和标准是指导短壁开采活动和装备研制的技术准则,是作业安全性的重要保障。国外经过多年技术积累,形成了成熟的短壁开采工艺技术标准,早在1989年,澳大利亚发布了连续采煤机机械设计标准(MDG17),围绕操作安全、制动系统、噪音、液压系统、整机结构、结构件焊接质量及检测等均给出了相应规定。我国直至2016年才将连续采煤机开采技术纳入《煤矿安全规程》,对连续采煤机开采中的通风、防灭火、顶板管理等方面进行了规定,而在相关标准上,我国至今没有发布任何连续采煤机短壁开采相关技术标准,一定程度上限制了该技术水平升级和推广应用。

相关科研院所、行业协会和煤炭生产企业对该技术相关标准进行了深入研究。2014年,由中国神华能源股份有限公司、中国煤炭工业协会、中国煤炭科工集团太原研究院有限公司合作完成的“连续采煤机掘进与开采技术标准体系和重要标准研究”项目顺利完成,该项目提出了连续采煤机开采技术与装备标准体系,该标准体系分为3 个层次,涉及掘进与开采技术、设备研制、设备选型、安全保障技术及设备检测检验6 个专业领域,共计56 个标准条目,同时制定了《连续采煤机机械化开采技术规范》、《连续采煤机采掘成套装备选型技术规范》、《连续采煤机结构尺寸和性能要求》等7 项国家能源集团企业标准,对进一步规范连续采煤机短壁开采技术和成套装备的生产制造起到重要的促进作用。2017年,由中国煤炭科工集团太原研究院有限公司、神华神东煤炭集团有限责任公司、三一重型装备有限公司合作起草的煤炭行业标准《连续采煤机 出厂检验规范》通过了煤炭行业煤矿专用设备技术委员会掘进机械分会报批,但目前未正式发布,目前按悬臂式掘进机相关标准作为型式检验依据,因相关结构和参数的差异性,悬臂式掘进机相关标准无法全面衡量连续采煤机的结构和性能指标,相关要求指标具有不合理性,且一些主要性能指标没有规定。

4.2 短壁开采技术的先进性

短壁开采技术包括采煤工艺和设备选型等方面,是一套具有工艺完善、安全保障齐全、装备专用化的采煤方法。采煤工艺涵盖短壁工作面设计、巷道支护设计、顶板管理、通风、自然发火防治、粉尘防治、瓦斯防治等专业领域。

短壁开采工艺主要指连续采煤机短壁机械化开采工艺,它是在全风压通风、全部垮落法管理顶板、安全出口≥2 个的基础上,通过完整的开采适应性评估、矿压监测后,进行工作面设计和设备选型,最大限度的保证生产安全;同时采用梭车作为短壁运输设备,具有运量大、机动灵活的特点,一台连续采煤机只需配置一台梭车即可,减少工作面作业人数;采用履带行走式液压支架对顶板的支护作用,有效消除了顶板垮落、煤柱压力过大导致的片帮等安全隐患。

4.3 短壁开采的安全问题

短壁开采的安全问题主要为采空区顶板大面积垮落问题。根据短壁工作面布置特点,需要待支巷全部回采完毕实施密闭后方可强制放顶,而一方面,当遇到顶板条件较差时,回采期间采硐直接顶可能垮落,造成工作面粉尘增加的安全隐患,甚至出现支巷顶板垮落造成工作面风流通过垮落的采空区回风、安全出口减少至1 个的现象,这种情况需要充分利用履带行走式液压支架支护作用防止支巷顶板垮落,同时采取针对性的防尘、防灭火措施;另一方面,部分矿井使用履带行走式液压支架的实践表明,采空区直接顶基本可实现垮落,但存在局部直接顶不能及时垮落的情况,需要通过强制放顶技术消除直接顶大面积悬空隐患,而支巷密闭后顶板的垮落情况和垮落时间都难以监测,给强制放顶时机的计算带来了困难。

5 发展方向与建议

40 a 来,我国连续采煤机短壁机械化开采技术与装备得到了长足发展,取得了一批重大原创性成果,为我国煤炭资源的高效开发做出突出贡献。然而,我国各矿区煤层赋存条件、相关从业人员综合素质、施工管理水平等方面存在较大差异。因此,需要结合我国煤矿开采实际条件,因地制宜,精准施策,逐步发展和完善短壁开采技术与装备体系。进入“十四五”时期,围绕煤矿智能化主题,为进一步降低短壁工作面施工风险、减少工作面作业人员,扩大短壁开采技术的适应范围,实现不同赋存条件下煤柱、不规则块段、边角煤等资源的高效回收,针对该领域存在的主要问题,提出以下短壁开采技术与装备的发展建议。

5.1 短壁开采基础理论和方法

短壁开采是一个复杂的系统工程,其所面临的对象是复杂多变的煤岩体,利用大数据、云计算等现代手段进一步研究我国各矿区煤炭赋存条件的分布规律,开展短壁开采技术的适应性研究,形成科学、完善的短壁适应性技术评价体系。

(1)进一步深入研究短壁开采矿压理论,为短壁顶板管理提供理论支撑。与长壁综采技术相比,目前我国对短壁开采的矿压理论仍不完善,短壁工作面布置形状各异,并留设了硐间煤柱、隔离保护煤柱、支巷煤柱等不同规格的煤柱,顶板无法实现随采随冒,需要研究各类煤柱与直接顶、基本顶的相互作用机理,研究覆岩结构的演化特征和稳定性,掌握直接顶时空垮落规律,掌握基本顶的断裂形态、裂隙场发育及扩展机理,从而实现顶板灾害预警和防控。

(2)在矿井地质透明化的基础上[39-40],进一步探索新型煤柱和顶板监测技术。开展随钻测量技术研究,通过研究锚杆支护钻孔过程转矩与围岩特性的耦合关系,形成支巷顶板特性动态地图,为回采的顶板特性提供相对可靠的参考。此外,当支巷密闭后,如何监测煤柱的应力情况和顶板的垮落情况是一个技术难点,需要进一步攻关研究。

(3)进一步开展短壁开采方法研究,拓宽其适应范围。针对不稳定、易冒落顶板条件,应探索掩护式液压支架与连续采煤机或短壁采煤机相结合的开采方法;针对厚煤层煤柱及不规则块段开采,应开展连续采煤机结合放顶煤工艺的可行性研究。另外,应鼓励开展短壁机械化开采新方法的试验研究,如煤炭地下气化研究,相关管理部门应认真做好安全评估准试工作。

5.2 多样化、系列化短壁开采装备的创新研制

针对我国煤矿煤层赋存条件多样化特点,开展连续采煤机及其后配套装备的系列化、多样化开发,拓宽适应范围,尤其是加快1.3 m 以下薄煤层短壁装备的研发进程,目前,我国适应薄煤层开采的连续采煤机、梭车、锚杆钻车等关键装备仍属空白,大截宽横轴式滚筒高效截割、大功率重型截割减速器等关键技术仍需突破。另外,适时开展重型连续采煤机、20 t 以上重载梭车等高效短壁装备的研发,进一步完善各装备型谱。在钻机研制方面,开展钻机的轻量化及小型化研制,结合钻机的使用特点,利用新材料,降低钻机的整体重量,提高其运动灵活性。

结合短壁开采新工艺,适时开展适应短壁工作面的切顶装备、一体化充填装备、密闭墙施工装备等连采连充、厚煤层短壁开采等新装备。

5.3 智能化短壁工作面的建设

实现短壁工作面的智能化、无人化开采是解决短壁开采技术安全问题最有效的途径。我国短壁装备处于机械化向自动化转型阶段,短壁装备的智能化不会一蹴而就,尚有许多关键技术仍待突破,可供选型的高性能和高可靠性防爆类传感器等元器件还非常有限,因此,需要从顶层设计出发,按功能需求逐步分段实现智能化短壁开采是目前较为适宜的方法。主要分为以下3 个阶段:

(1)单机装备功能的智能化。在连续采煤机智能化方面,主要实现自适应截割和自主导航,开发连续采煤机定位和定向系统,进行机身实时位姿监控,实现连采机远程控制截割和按规划路径行走;在梭车智能化方面,主要实现梭车的无人驾驶和自主装卸,关键是突破转向精度的精准控制,实现梭车按导航路径自主行走,同时,连续采煤机和给料破碎机分别与梭车在统一的导航控制系统下智能协同作业,完成装卸任务;在锚杆钻车的智能化方面,开展工作臂零位校准系统研究,结合工作臂结构形式,按照机器人机构学理论建立工作臂运动学各关节正运动学模型和逆运动学模型的解析解,为工作臂零位校准、参数校准提供支撑;突破自动找孔技术,开展基于机器视觉的的伺服控制系统研究,针对不同的地质条件及现场状况,实时修正控制量,提高找孔精度;开展自动锚索钻机输索机构的研制,将锚索自动运输至钻孔中。

(2)短壁工作面的井下远程控制。以给料破碎机为远程控制中心,具有工作面多电压供电管理、环境监测(通风、瓦斯、顶板监测)、成套设备状态图形化实时显示、工作面设备集控系统(多机联动、协同控制)、胶带机无人控制等功能,对工作面设备的远程操控,实现对工作面设备、环境全息管控。开发给料破碎机的自主启停控制系统,利用组合测距技术,实现梭车来货启动,闲时休眠;开发设备防碰撞技术,实现工作面装备安全运行。构建融合Zigbee,Wi-Fi,5G 等无线通信技术的工作面信息网络,实现人员定位信息、视频图像、语音、工业数据的共网高速传输。

(3)短壁工作面的地面远程控制。开展短壁工作面数据感知、交互、上传及健康诊断技术研究,建立工作面成套装备数据感知系统,积极开展数字孪生技术在短壁工作面的应用,融合应用物联网和仿生智能技术,实现工艺参数、设备运行参数、采煤过程管理数字孪生,最终实现短壁工作面的地面远程控制。

[1] 张彦禄.煤矿短壁机械化开采学科进展评估和发展[M].太原:山西经济出版社,2009:1-20.

[2] ULLAH Muhammad Fahad,ALAMRI Abdullah M,MEHMOOD Khalid,et al.Coal mining trends,approaches,and safety hazards:A brief review[J].Arabian Journal of Geosciences,2018,11(21):1-16.

[3] 王虹.我国短壁机械化开采技术与装备发展前景[A].中国煤炭学会.2007 短壁机械化开采专业委员会学术研讨会论文集[C].太原,2007:3-13.

[4] 马进功.连续采煤机短壁开采发展现状研究[J].煤炭科学技术,2020,48(9):180-188.MA Jingong.Research on the development status of short-wall mining technology of continuous miner[J].Coal Science and Technology,2020,48(9):180-188.

[5] 张彦禄,李志强,周茂普,等.EML340 型连续采煤机及配套设备在煤矿中的应用[J].煤炭科学技术,2010,38(12):89-92.ZHANG Yanlu,LI Zhiqiang,ZHOU Maopu,et al.Application of EML340 continuous miner and related equipment in coal mine[J].Coal Science and Technology,2010,38(12):89-92.

[6] 杨敬伟.我国短壁机械化成套装备关键技术现状与展望[J].煤炭科学技术,2016,44(2):144-147.YANG Jingwei.Status and expectation on key technology of complete equipment for mechanized short-wall mining in China[J].Coal Science and Technology,2016,44(2):144-147.

[7] 江小军.高地应力复杂条件下连采充填开采技术研究[J].煤炭工程,2017,49(8):56-58.JIANG Xiaojun.Research on backfill mining technology with continuous miner under high geostress and complex geological conditions[J].Coal Engineering,2017,49(8):56-58.

[8] 周茂普.连续采煤机短壁机械化安全高效开采技术[M].徐州:中国矿业大学出版社,2014:175-179.

[9] 赵宏珠,申爱民,李春奔.浅议中印短壁机械化发展前景及设备市场开发[A].高效、安全、洁净、结构优化,实现煤炭工业的可持续发展[C].太原:山西经济出版社,2005:137-141.

[10] GALVIN J M.Ground engineering-principles and practices for underground coal mining[M].Heidelberg:Springer,Cham,2016:121-122.

[11] PENG Syd.Advances in coal mine ground control[M].Chennai,India:Woodhead Publishing,2017:271-272.

[12] MARK C,GAUNA M.Preventing roof fall fatalities during pillar recovery:A ground control success story[A].Proceedings of the 35th International Conference on Ground Control in Mining[C].Morgantown,2016:146-154.

[13] CHAWLA Shailendra,JAISWAL Ashok,SHRIVASTVA B.K.Design of snook in depillaring panel using continuous miner[J].Journal of the Institution of Engineers(India):Series D,2018,99(1):39-49.

[14] TZALAMARIAS Michail,TZALAMARIAS Ioannis,BENARDOS Andreas,et al.Room and pillar design and construction for underground coal mining in Greece[J].Geotechnical and Geological Engineering,2019,37(3):1729-1742.

[15] 谭毅,郭文兵,赵雁海.条带式Wongawilli 开采煤柱系统突变失稳机理及工程稳定性研究[J].煤炭学报,2016,41(7):1667-1674.TAN Yi,GUO Wenbing,ZHAO Yanhai.Engineering stability and instability mechanism of strip Wongawilli coal pillar system based on catastrophic theory[J].Journal of China Coal Society,2016,41(7):1667-1674.

[16] 徐金海,缪协兴,张晓春.煤柱稳定性的时间相关性分析[J].煤炭学报,2005,30(4):433-437.XU Jinhai, MIU Xiexing, ZHANG Xiaochun.Analysis of the time-dependence of the coal pillar stability[J].Journal of China Coal Society,2005,30(4):433-437.

[17] 王树立.短壁连采关键层区段顺序失稳控制机理及应用研究[D].青岛:山东科技大学,2017.WANG Shuli.Research on control mechanism and application of of sequenced instability of section key strata stratum in short wall continuous mining[D].Qingdao:Shandong University of Science and Technology,2017.

[18] HUDECˇEK V,ŠANCER J,ZUBÍCˇEK V,et al.Experience in the adoption of room & pillar mining method in the Company OKD,a.s.,Czech Republic[J].Journal of Mining Science,2017,53(1):99-108.

[19] ANDRE Zingano,ANDERSON Weiss.Subsidence over room and pillar retreat mining in a low coal seam[J].International Journal of Mining Science and Technology,2019,29(1):51-57.

[20] 李志强,周茂普.短壁机械化开采顶板控制技术[A].中国煤炭学会.2007 短壁机械化开采专业委员会学术研讨会论文集[C].太原,2007:3-13.

[21] 江小军.连续采煤机块段式开采顶板控制技术研究[J].煤炭科学技术,2015,43(12):36-39.JIANG Xiaojun.Study on roof control technology of block and sectional mining for continuous miner[J].Coal Science and Technology,2015,43(12):36-39.

[22] 杜涛.浅埋深薄基岩煤层连续采煤机开采顶板管理技术研究[J].中国煤炭,2020,46(8):122-127.DU Tao.Research on roof management technology while mining by continuous miner in shallow-buried and thin-bedrock coal seam[J].China Coal,2020,46(8):122-127.

[23] 王世栋.短壁连采工作面顶板运动规律研究[J].煤炭科学技术,2014,42(3):121-124.WANG Shidong,Study on roof movement law of short-wall continuous coal mining face[J].Coal Science and Technology,2014,42(3):121-124.

[24] 王自卫,刘建平,刘阳.KLJ7 型矿用智能链臂切顶机在小煤柱留设开采技术中的应用[J].中国煤炭,2020,46(7):46-52.WANG Ziwei,LIU Jianping,LIU Yang.Application of KLJ7 mine intelligent chain-arm top-cutting machine in mining technology with retaining small coal pillar[J].China Coal,2020,46(7):46-52.

[25] MEYK Arkadiusz,PAWLAK Mariusz,KANIA Jan,et al.A new concept of vibration-control system in continuous miner machine[J].Advances in Mechanical Engineering,2019,11(1):1-14.

[26] 宿月文,朱爱斌,陈渭,等.连续采煤机履带行走系统驱动功率匹配与试验[J].煤炭学报,2009,34(3):415-419.SU Yuewen,ZHU Aibin,CHEN Wei,et al.Driving power matching and test of crawler walking system of continuous miner[J].Journal of China Coal Society,2009,34(3):415-419.

[27] 原钢.基于模糊控制的连续采煤机恒功率截割方法[J].工矿自动化,2020,46(7):117-122.YUAN Gang.A constant power cutting method of continuous miner based on fuzzy control[J].Industry and Mine Automation,2020,46(7):117-122.

[28] 马福文,杨敬伟,杨勤.一种行星轮内孔与行星轴直接配合的新型行星传动装置设计[J].机械传动,2011,35(8):88-90.MA Fuwen,YANG Jingwei,YANG Qin.Design of a new planetary transmission device with planetary gear inner hole and planetary shaft directly matching[J].Journal of Mechanical Transmission,2011,35(8):88-90.

[29] 高爱红.摆动式刮板输送机补偿凸轮轮廓曲线精细设计[J].煤炭科学技术,2013,41(12):89-91.GAO Aihong.Compensating cam outline curve design of the swing scraper conveyor[J].Coal Science and Technology,2013,41(12):89-91.

[30] PROKOPENKO S A,LUDZISH V S,KURZINA I A.Improvement of cutting tools to enhance performance of heading machines in rocks[J].Journal of Mining Science,2016,52(1):153-159.

[31] 雷煌.履带行走式锚杆钻车的研制[J].煤炭科学技术,2008,36(8):73-75.LEI Huang.Development mobile bolter with crawler frame[J].Coal Science and Technology,2008,36(8):73-75.

[32] 王虹,王建利,张小峰.掘锚一体化高效掘进理论与技术[J].煤炭学报,2020,45(6):2021-2030.WANG Hong,WANG Jianli,ZHANG Xiaofeng.Theory and technology of efficient roadway advance with driving and bolting integration[J].Journal of China Coal Society,2020,45(6):2021-2030.

[33] 张君.矿用锚杆钻机机械臂的运动控制系统方案设计及试验[J/OL].煤炭科学技术:1-15[2021-02-01].http:/ /kns.cnki.net/kcms/detail/11.2402.TD.20200706.1043.004.html.ZHANG Jun.Design and test of motion control system for manipulator of mine bolter[J].Coal Science and Technology:1-15[2021-02-01].http:/ /kns.cnki.net/kcms/detail/11.2402.TD.2020 0706.1043.004.html.

[34] REED W R,SHAHAN M,KLIMA S,et al.Field study results of a 3rd generation roof bolter canopy air curtain for respirable coal mine dust control[J].International Journal of Coal Science &Technology,2020,7(1):79-87.

[35] 马凯.SC15/182F 分体式电驱梭车的研制及应用[J].煤矿机械,2020,41(2):143-145.MA Kai.Development and application of SC15/182F split electric drive shuttle car[J].Coal Mine Machinery,2020,41(2):143-145.

[36] 徐爱敏.连续运输系统的设计与研究[J].煤炭科学技术,2003,31(4):42-44.XU Aimin.Design and research of continuous transportation system[J].Coal Science and Technology,2003,31(4):42-44.

[37] 周凯,李刚,赵帅.短壁开采用履带行走式液压支架研制及应用[J].煤炭科学技术,2013,41(4):85-88.ZHOU Kai,LI Gang,ZHAO Shuai.Development and application of crawler walking type hydraulic powered support used for shortwall mining[J].Coal Science and Technology,2013,41(4):85-88.

[38] 王步康,金江,袁晓明.矿用电动无轨运输车辆发展现状与关键技术[J].煤炭科学技术,2015,43(1):74-76.WANG Bukang,JIN Jiang,YUAN Xiaoming.Development status and key technology of mine electric driving trackless transportation vehicles[J].Coal Science and Technology,2015,43(1):74-76.

[39] 彭苏萍.我国煤矿安全高效开采地质保障系统研究现状及展望[J].煤炭学报,2020,45(7):2331-2345.PENG Suping.Current status and prospects of research on geological assurance system for coal mine safe and high efficient mining[J].Journal of China Coal Society,2020,45(7):2331-2345.

[40] 程建远,刘文明,朱梦博,等.智能开采透明工作面地质模型梯级优化试验研究[J].煤炭科学技术,2020,48(7):118-126.CHENG Jianyuan,LIU Wenming,ZHU Mengbo,et al.Experimental study on cascade optimization of geological models in Intelligent Mining of transparency working face[J].Coal Science and Technology,2020,48(7):118-126.