移动阅读

YIN Xiwen,XU Gang,LIU Qianjin,et al.Method of double-cycle analysis and prediction for rock pressure based on the support load[J].Journal of China Coal Society,2021,46(10):3116-3126.

液压支架载荷是综采工作面覆岩运动的直接体现。煤层开采后,综采工作面顶板发生周期性破断,破断岩块相互铰接形成暂时稳定的结构,承担部分上覆岩层载荷。当该结构失稳后,由于承载能力降低,导致液压支架载荷迅速增加,引发上覆岩层裂隙进一步向上方扩展,并成为顶板水和瓦斯的涌出通道。因此,液压支架载荷的异常变化是煤矿顶板、水以及瓦斯灾害的重要前兆信息。

随着传感器及电子信息的快速发展,我国大部分煤矿已经采用综采工作面液压支架载荷在线监测系统,收集了海量液压支架压力数据。但现有的数据分析主要用于来压步距、来压强度、动载系数等矿压规律研究以及液压支架适应性评价方面,但一般是事故发生后才通过矿压数据进行分析,对于海量矿压原始数据在顶板灾害预测预警方面的应用还尚不成熟。因此,有必要开发一种准确、可靠的液压支架载荷预测方法,实现顶板来压预测和预报,为综采工作面各类灾害防治和围岩控制提供依据,保障工作面的安全、高效回采。

近年来,煤矿智能化技术蓬勃发展,基于大数据、机器自学习等先进技术的矿压预测预警技术如今已成为热门的研究方向,国内外众多学者和科研院所对综采工作面顶板灾害预测预警技术进行了许多探索[1-9],取得了一定成就,但是由于综采工作面矿压影响因素众多,且大部分因素无法准确获取。如地质及开采条件复杂多变,井下煤岩体不均质、不连续和各向异性,覆岩破坏和运动状态难以准确监测,推进速度随装备可靠性、管理效率等因素影响随机性大,建立一套类似指纹识别、语音识别模式的矿压智能预测模型难度很大。岩层运动是支架载荷的力源,支架载荷与岩层运动存在必然的内在联系,探索支架载荷与岩层运动的相互作用关系,掌握顶板来压机理和支架载荷变化规律,建立矿压预测模型,是在现有条件下实现矿压预测预报的有效途径[10-11]。

笔者在采场支架围岩相互作用关系研究的基础上,提出了通过支架载荷推演顶板运动趋势,通过顶板运动趋势预测支架载荷及顶板来压的新思路。笔者基于电液控系统矿压数据的采集、处理和深度挖掘,提出了一种矿压双周期分析预测方法,并进行了可视化展示[12]。

在综采工作面不断向前推进的过程中,直接顶岩层及时垮落,基本顶岩层发生周期性破断和运动,形成块体铰接结构[13-14],其中对采场支架与围岩关系影响较大的是铰接结构中的关键块A,如图1所示。液压支架工作阻力随着结构的周期性运动而产生动态变化,综采工作面从进入破断岩块A开始至走出后的全过程称为一个顶板运动周期,将工作面每割完一刀煤,液压支架从初撑力开始至循环末阻力结束的过程称为采煤循环周期。顶板运动周期由若干个采煤循环周期组成,是支架载荷变化的“大周期”,重点研究支架载荷随工作面推进度变化(空间)的规律;采煤循环周期是支架载荷变化的“小周期”,重点研究支架载荷随时间的变化规律。大、小周期随时空演化相互影响、相互作用,共同构成支架载荷变化全过程,笔者将分析大、小周期内支架载荷变化规律并实现矿压预测的模型称为矿压双周期分析预测模型[15]。

图1 覆岩典型铰接结构模型(“砌体梁”结构模型)

Fig.1 Typical overburden hinged structure (voussoir beam structure)

根据基本顶结构的稳定条件,关键块A的运动主要呈回转和滑移2种运动形式,具有给定变形和给定载荷2种运动特征[16]。当产生回转运动时,随着块体间挤压力的增加,可能重新找到新的平衡状态,在此过程中施加至液压支架的变形量相对固定,称之为给定变形增阻阶段;当产生滑移运动时,关键块A沿破断面滑移并对液压支架施加载荷,在此过程中覆岩施加至液压支架的载荷相对固定,称之为给定载荷增阻阶段。

以上湾煤矿12401工作面实测数据为例,分析覆岩回转和滑移运动特征。当推进至距开切眼1 842 m时,从超前工作面8 m处的地表向煤层顶板钻孔,终孔位置距工作面顶板26 m,采用钻孔位移计实时监测覆岩动态下沉量,在钻孔中安装9只位移计,安装高度分别距工作面顶板26,34,43,53,71,88,99,110,126 m。实测曲线如图2所示,覆岩在工作面后方11.0 m位置产生整体剪切破断,在工作面后方20.5,33.5,43.0 m处产生回转和滑移运动,由此判断,破断后的块体并没有直接接触矸石,而是相互夹持并形成铰接结构,呈滑移和回转复合交替运动特征。

图2 工作面覆岩运动状态监测曲线

Fig.2 Monitoring curves of overburden movement state

文献[15]对采煤循环内2种顶板运动形式与支架工作阻力的对应关系进行了研究,得出液压支架时序增阻函数主要有如下3种类型,分别为对数、指数和线性,如图3所示,其增阻函数关系式[17-18]分别为

图3 12401工作面液压支架6月10日实测载荷曲线

Fig.3 Load curve of hydraulic support in No.12401 working face measured on June 10th

Pz=Kkzln t+C1,t>0

(1)

(2)

Pz=C1t+C2,t>0

(3)

式中,Pz为液压支架载荷,N;K为覆岩给定下沉量,为常数,m;kz为液压支架刚度,N/m;Mm为顶板运动作用在液压支架上载荷对应的质量当量,kg;t为时间,s;C1,C2,C3为积分常数。

当液压支架处于给定变形增阻状态时,支架载荷与时间呈对数函数关系,此时覆岩结构下沉加速度小于0,即降速下沉;当液压支架处于给定载荷增阻状态时,支架载荷与时间呈指数函数关系,此时覆岩结构下沉加速度大于0,即加速下沉;当液压支架支撑力与基本顶结构运动载荷呈临界平衡状态时,覆岩将产生匀速下沉运动,支架载荷与时间呈线性关系,即匀速下沉。由于在实际开采过程中,覆岩破断块体呈滑移和回转复合交替运动方式,采煤循环内液压支架增阻过程可能由以上多个函数复合而成[19]。

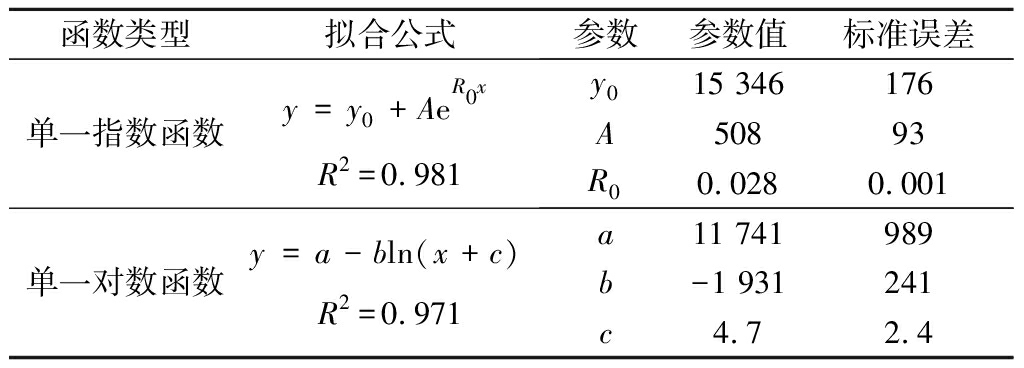

以12401工作面2018-06-10 T 04:00—21:00期间实测数据为例,绘制液压支架载荷与时间关系变化曲线,如图3所示。从图3提取初撑力和循环末阻力特征点,并对初撑力至循环末阻力之间的曲线进行拟合分析,结果如图4及表1~3所示。支架载荷时序曲线可分为4种类型,即:单纯指数(S1)、单纯对数(S2)、对数+线性(S3)、对数+指数(S4)。

表1 曲线S1和S2拟合分析参数

Table 1 Parameters of fitted curves according to S1 and S2

函数类型拟合公式参数参数值标准误差单一指数函数y=y0+AeR0xR2=0.981y015 346176A50893R00.0280.001单一对数函数y=a-bln(x+c)R2=0.971a11 741989b-1 931241c4.72.4

图4 12401工作面液压支架实测载荷拟合曲线

Fig.4 Measured load fitting curves of hydraulic support in No.12401 working face

鉴于12401工作面液压支架载荷与时间关系曲线主要包括3种基本函数和4种曲线类型,据此提出液压支架载荷拟合预测模型,其主要预测思路为:根据一段时间内的实测载荷建立滑动窗口,首先采用对数或者指数函数分别拟合窗口内的数据,以拟合效果最高的函数进行预测,当覆岩运动状态改变导致液压支架增阻函数改变后,自特征点开始重新采用线性、对数和指数3种函数分别拟合,以拟合效果最好的函数重新进行动态预测。拟合预测流程如图5所示。

图5 液压支架载荷拟合预测流程

Fig.5 Prediction progress of hydraulic support load

表2 曲线S3拟合分析参数

Table 2 Parameters of fitted curve according to S3

函数类型拟合公式参数参数值标准误差对数函数y=a-bln(x+c)R2=0.988a6 780519b-2 07883c75.986.87线性函数y=a+bxR2=0.982a-48 1852 668b198.47.5c——

表3 曲线S4拟合分析参数

Table 3 Parameters of fitted curve according to S4

函数类型拟合公式参数参数值标准误差对数函数y=a-bln(x+c)R2=0.983a14 588217b-1 00863.6c-1.680.43指数函数y=y0+AeR0xR2=0.953a17 316292.7b48.2831.9c0.0640.008 8

其中Pi,Pi-1表示当前和上一个实测数据,ki,ki-1表示当前和上一个滑动窗口线性拟合的斜率。考虑以下2个干扰因素:① 系统本身或者采煤机等重型装备的频繁启动易对传感器造成干扰,产生0或者60 MPa的满量程数据;② 支架呈现跑、冒、滴、漏等不良状态时,初撑力分析结果不能反应顶板实际受力情况。因此在采集和分析数据时设置了Δ1,Δ2,Δ3三个阈值,分别表示数据变化最小存储阈值、初撑力判断阈值、数据变化最大异常阈值。

(1)分析一段时间内的支架载荷随时间变化曲线特征。设每个液压支架实测载荷为Pi,以时间t为横坐标,以Pi为纵坐标,绘制一段时间内的支架载荷随时间变化曲线,分析数据采集频率,判别初撑力、循环末阻力和采煤循环,如图6所示。

图6 实测支架载荷与时间关系曲线

Fig.6 Relation curve of measured support load and time

(2)对实时数据进行预处理。对实时数据采集到的支架载荷,通过以下方法进行预处理,删除超过额定值50%的实测数据(额定值根据不同液压支架型号确定),删除实测数据为0的数据。

(3)对滑动窗口内数据进行拟合分析,计算拟合优度。针对处理后的支架载荷,从初撑力开始,每隔N个数据组成一个数据拟合窗口,以S为窗口移动步长,逐次沿时间轴向后滑动。针对窗口内的数据,分别采用对数、指数以及线性3种函数进行拟合分析,并计算拟合优度R2。如果移动窗口内的数据量N太少,不仅不易区别各函数的拟合优度,也不便于及时发现曲线变化的关键点。窗口内数据越多,预测时间越晚。步长代表预测的频度,最高预测频度即为每实测一个数据,进行一次预测。综合考虑特征点的搜索、预测时间和预测频度,确定以5个数据为移动拟合窗口,1个数据为数据窗口移动步长。拟合示意如图7所示,拟合函数公式如式(4)~(12)所示。

图7 滑动窗口变化及载荷预测示意

Fig.7 Schematic diagram of sliding window variation and load prediction

对数拟合公式:

f1(t)=a1+b1ln t

(4)

(5)

(6)

线性拟合公式:

f2(t)=a2+b2t

(7)

(8)

(9)

指数拟合公式:

f3(t)=a3+b3ect

(10)

(11)

(12)

式中,f1(t),f2(t),f3(t)分别为对数、线性和指数拟合函数;![]() 分别为对数、线性和指数拟合时的优合优度;ESS(1),ESS(2),ESS(3)分别为拟合数据和原始数据对应点的误差的平方和;TSS原始数据和均值之差的平方和;Pi为实测支架载荷,

分别为对数、线性和指数拟合时的优合优度;ESS(1),ESS(2),ESS(3)分别为拟合数据和原始数据对应点的误差的平方和;TSS原始数据和均值之差的平方和;Pi为实测支架载荷,![]() 为实测支架载荷平均值,kN;a1,a2,a3,b1,b2,b3,c为拟合参数。

为实测支架载荷平均值,kN;a1,a2,a3,b1,b2,b3,c为拟合参数。

(4)预测函数确定并进行预测。比较3次拟合后得到的拟合优度![]() 以最大值对应的函数类型fn(t)(n=1,2,3)作为预测方程,进行支架载荷预测。

以最大值对应的函数类型fn(t)(n=1,2,3)作为预测方程,进行支架载荷预测。

(5)当一个采煤循环结束,判别到下一次采煤循环开始后,开始下一次预测工作。

随着工作面的不断推进,液压支架循环末阻力随着基本顶结构的周期性运动而产生周期性变化。循环末阻力影响因素众多,主要表现在以下4个方面:

(1)煤岩层的厚度、裂隙发育程度、力学性质、地质构造、富水性等地质条件差异较大;

(2)推进速度和采高等开采条件变化不一,液压支架工况有好有坏;

(3)大部分循环末阻力不能准确测量和获取;

(4)特定工作面能够采集的综采工作面循环末阻力数据量有限,能够采集到的影响因素数据量也有限,数据量级与深度学习所需的海量图片及语音数据相比相差甚远。

针对以上特点,采用深度学习等工智能方法建立一套普遍适用的循环末阻力智能预测模型难度较大。笔者基于循环末阻力空间序列变化特点构建板曲线,建立有限数据条件下矿压匹配预测模型,主要思路:在假设历史数据可以重新出现的前提下,首先分析循环末阻力历史数据随推进度变化特征,并将其划分为若干个周期性曲线,采用数据挖掘建立周期性变化的模板曲线,采用匹配算法将模板曲线与历史数据匹配,采用匹配度最高的模板曲线预测循环末阻力和来压步距。其预测流程如图8所示。

图8 循环末阻力及来压步距预测流程

Fig.8 Prediction progress of resistance at the end of a single cycle and pressure step

2.2.1 顶板周期性运动规律分析

在工作面推进过程中,每一个采煤循环均会产生一个支架初撑力和循环末阻力,液压支架初撑力为新的移架动作产生后,乳化液停止向立柱下腔供应时的液压支架载荷,循环末阻力为移架前最后一个液压支架载荷,循环末阻力一般代表该采煤循环内顶板运动对支架的最大载荷。移架前后液压支架工作阻力变化特征为:移架前,支架载荷自上一采煤循环的末阻力开始显著降低,快速移架至新的位置后,支架载荷又快速增加至初撑力。根据这个数据变化特征开发了液压支架初撑力和循环末阻力实时分析算法,分析支架循环末阻力在工作面推进过程中的变化规律,研究采场顶板周期性运动规律。

以上湾煤矿12401工作面70号支架推进300~620 m时的403条循环末阻力数据为对象进行分析,绘制循环末阻力随推进度变化曲线,如图9所示,以循环末阻力平均值(20 290 kN)与1倍均方差(3 740 kN)之和为周期划分判据上限值(24 030 kN),以循环末阻力平均值与0.5倍均方差之和为判据下限值(22 160 kN),取相邻2个高于上限值的循环末阻力曲线为1个变化周期,如相邻2个峰值之间的距离大于30 m,就近取高于下限值的峰值作为周期划分点,共划分为25条周期性曲线,曲线名称分别为L1~L25。

图9 液压支架循环末阻力周期性变化曲线

Fig.9 Periodic curve of cyclic end resistance of hydraulic support

2.2.2 循环末阻力周期性变化曲线聚类分析

首先采用系统聚类和K-means聚类相结合的方法,对支架循环末阻力周期性曲线进行分类。综合两种方法的优点,采用SPSS数据挖掘软件进行聚类分析,首先通过系统聚类法初步判定已有的循环末阻力曲线可能划分的合理类数,再将初步判定的类数输入K-means聚类法中,将2种方法聚类结果相互验证,综合分析确定最终循环末阻力类数和每一类的组成曲线,构建每个类别的模板曲线。

在系统聚类分析法中,采用欧氏距离度量不同类型之间的距离,采用5种不同的类别间距离定义方法,分别为组间平均连接法、组内平均连接法、最邻近元素法、最远邻元素法以及质心聚类。采用以上5种方法所得到的结果如表4及图10所示。采用质心分类法可为4类,采用组间平均连接法、组内平均连接法、最远邻元素法可分为5类,采用最近邻元素法可分为7类。组间平均连接法与其余4类系统聚类法的分类结果相似度较高,与最远邻元素法的第1类、第3类和第4类所包括的曲线完全一致,和质心分类法的第2类、第3类、第4类所包括的曲线基本一致,与组内平均连接法除第2类、第3类外完全一致,与最邻近元素法的第2类完全一致,初步判定采用组间平均连接法将其分为5类。

图10 不同聚类算法的树状聚类谱系

Fig.10 Tree-like clustering pedigree of different clustering algorithms

表4 顶板运动周期内循环末阻力不同算法聚类结果

Table 4 Clustering results of different algorithms for cyclic end resistance during roof movement

聚类方法类别循环末阻力曲线名称聚类方法类别循环末阻力曲线名称组间平均连接法1类2类3类4类5类L6,L7,L8,L9,L12,L14,L23L3,L5,L10,L13,L16,L19,L23,L25L4,L17L22,L24L1,L2,L11,L15,L18,L20,L21质心分类法1类L1,L2,L6,L7,L8,L9,L11,L12,L14,L15,L18,L20,L21,L232类L3,L5,L10,L13,L16,L19,L253类L22,L244类L4,L17组内平均连接法1类L6,L7,L8,L9,L12,L14,L232类L1,L2,L11,L15,L18,L20,L213类L22,L244类L3,L5,L10,L16,L13,L19,L255类L4,L17最邻近元素法1类2类3类4类5类6类7类L1,L2,L6,L7,L11,L12,L14,L21,L15L8,L9,L23L10L18,L20L22,L24L5,L13,L16,L19,L3,L25L4,L17最远邻元素法1类L6,L7,L8,L9,L10,L12,L14,L23,L252类L3,L5,L13,L16,L193类L22,L244类L1,L2,L11,L15,L18,L20,L215类L4,L17K-means1类L6,L7,L8,L9,L12,L14,L232类L3,L5,L10,L13,L19,L253类L4,L16,L174类L22,L245类L1,L2,L11,L15,L18,L20,L21

采用K-means分类法对25条曲线分为5类,各个类型包括的曲线见表4,除L16和L23两条曲线分类结果外,其余分类结果完全相同。综合分析认为分为5类较为合理,每一类包括的曲线如下:

第1类包括曲线:L6,L7,L8,L9,L12,L14,L23;

第2类包括曲线:L3,L5,L10,L13,L16,L19,

L23,L25;

第3类包括曲线:L4,L17;

第4类包括曲线:L22,L24;

第5类包括曲线:L1,L2,L11,L15,L18,L20,

L21。

2.2.3 模板曲线构建及匹配预测

由于工作面开采和地质条件和复杂性,无法预测历史数据在未来一段时间内的出现概率,因此考虑历史数据在未来出现的概率是均等的。以上面聚类得到的每一类别数据的几何平均值作为模板值,以推进距离为横坐标,以每一类别载荷和模板值为纵坐标,绘制循环末阻力散点图及模板曲线,如图11所示。

图11 模板曲线构建示意

Fig.11 Diagram of template curves construction

构建数据动态延伸窗口,将模板曲线与窗口内的实测数据进行匹配,以相似程度最高的模板曲线进行预测,预测示意如图12所示。延伸窗口的起点为实测最新一个循环末阻力峰值点,终点为当前数据,延伸步距为1个数据点,直至该周期结束。以匹配度αj作为相似程度的评价指标,其计算公式为

图12 匹配预测示意

Fig.12 Matching and prediction

(13)

式中,![]() 为延伸窗口内的第i个实测循环末阻力;

为延伸窗口内的第i个实测循环末阻力;![]() 为第j条模板曲线对应的第i个循环末阻力;I为每个周期内的数据量;J为模板曲线数量。

为第j条模板曲线对应的第i个循环末阻力;I为每个周期内的数据量;J为模板曲线数量。

综合以上提出的液压支架载荷拟合预测模型和循环末阻力匹配预测模型,以上湾矿12401工作面电液控制系统中的压力数据为例,开发数据采集和分析算法,设计预测流程和预测步骤,开发可视化界面并进行初步应用。

(1)液压支架载荷拟合预测实例。以12401工作面2018-06-03 T 19:06:26—20:15:27的采煤循环为例,采用液压支架载荷拟合预测模型进行预测,第1阶段采用对数预测的准确率为0.97,第2阶段采用指数函数预测的准确率为0.95。采煤循环内支架载荷预测效果如图13所示。

图13 采煤循环内支架载荷预测效果

Fig.13 Prediction results of support during mining

(2)循环末阻力匹配预测实例。以工作面从7月1日至10月28日之间产生的1 160个循环末阻力为例,分析循环末阻力随循环数量的变化曲线,提取周期性变化特征并构建模板曲线,对10月28日至11月28日期间产生的21个顶板运动周期进行匹配预测,预测准确率为86%~95%,平均91%,分析预测结果如图14所示,图中实线表明实测载荷,虚线表示预测载荷。

图14 上湾煤矿12401工作面循环末阻力预测结果

Fig.14 Prediction results of pressure on No.12401 working face in Shangwan Coal Mine

综上所述,笔者将覆岩运动物理模型与支架载荷实测数据模型相结合,从液压支架载荷在时间和空间方面的周期性变化规律入手,研究提出了采煤循环内支架载荷拟合预测方法和循环末阻力回归预测方法,建立了矿压双周期分析预测模型,并通过上湾矿实测数据验证,实出了支架载荷和循环末阻力的有效预测,最短预测周期可达秒级。国内外目前尚没有成熟的矿压预测软件,矿压双周期预测模型为综采工作面顶板管理和围岩控制对策的超前制定提供了新方法,为智能化工作面围岩自适应协同控制提供理论依据。

(1)为解决矿压实时预测问题,将覆岩运动模型和支架载荷实测数据相结合,综合时间和空间2个维度,提出了矿压双周期分析预测方法。

(2)从时间角度,通过覆岩结构理论推导和实测数据分析,得到了采煤循环内液压支架与时间的3种基础增阻函数和4种曲线类型,采用滑动窗口动态预测方法和最大拟合优度的准则,建立了采煤循环内液压支架载荷拟合预测模型,通过实测数据验证,支架载荷预测准确率达95%。

(3)从空间角度,基于系统聚类和K-means聚类对液压支架循环末阻力曲线进行分类,并构建模板曲线,采用延伸窗口动态预测方法和最大匹配度准则、构建了循环末阻力模板曲线实时匹配预测模型,通过实测数据验证,循环末阻力预测准确率达86%。

[1] DEBASIS Deb,AKSHAY Kumar,RAJAT Pal SINGH Rosha. Forecasting shield pressures at a longwall face using artificial neural networks[J].Geotechnical and Geological Engineering,2006(24):1021-1037.

[2] 闫吉太,梁广锋,安满林,等.“孤岛”综采放顶煤工作面矿压预测预报[J].中国矿业大学学报,1996(4):98-103.

YAN Jitai,LIANG Guangfeng,AN Manlin,et al.Isolated island fully mechanized top coal caving face mine pressure forecasting[J]. Journal of China University of Mining & Technology,1996(4):98-103.

[3] 贺超峰,华心祝,杨科,等.基于 BP 神经网络的工作面周期来压预测[J].安徽理工大学学报(自然科学版),2012,32(1):59-63.

HE Chaofeng,HUA Xinzhu,YANG Ke,et al.Forecast of working face cycle pressure based on BP neural network[J].Journal of Anhui University of Science and Technology(Natural Science Edition),2012,32(1):59-63.

[4] 张洋,马云东,崔铁军.基于小波和混沌优化 LSSVM 的周期来压预测[J].安全与环境学报,2014,14(4):63-66.

ZHANG Yang,MA Yundong,CUI Tiejun.Periodic compression prediction based on wavelet and chaos optimization LSSVM[J].Journal of Safety and Environment,2014,14(4):63-66.

[5] 屈世甲,李鹏.基于支架工作阻力大数据的工作面顶板矿压预测技术研究[J].矿业安全与环保,2019,46(2):92-97.

QU Shijia,LI Peng.Research on roof pressure prediction technology of working face based on big data of support working resistance[J]. Mining Safety and Environmental Protection,2019,46(2):92-97.

[6] 常峰.基于 GA-BP 神经网络的工作面顶板矿压预测模型应用研究[D].徐州:中国矿业大学,2019.

CHANG Feng.Application research of mining pressure predictionmodel for working face roof based on GA-BP neural network[D]. Xuzhou:China University of Mining and Technology,2019.

[7] 巩师鑫,任怀伟,杜毅博,等.基于 MRDA-FLPEM 集成算法的综采工作面矿压迁移预测[J].煤炭学报,2021,46(S1):532-541.

GONG Shixin,REN Huaiwei,DU Yibo,et al.Transfer prediction of underground pressure for fully mechanized mining face based on MRDA-FLPEM integrated algorithm[J].Journal of China Coal Society,2021,46(S1):532-541.

[8] 程敬义,万志军,PENG Syd S,等.基于海量矿压监测数据的采场支架与顶板状态智能感知技术[J].煤炭学报,2020,45(6):2090-2103.

CHENG Jingyi,WAN Zhijun,PENG Syd S,et al.Technology of intelligent sensing of longwall shield supports status and roof strata based on massive shield pressure monitoring data[J].Journal of China Coal Society,2020,45(6):2090-2103.

[9] 赵毅鑫,杨志良,马斌杰,等.基于深度学习的大采高工作面矿压预测分析及模型泛化[J].煤炭学报,2020,45(1):54-65.

ZHAO Yixin,YANG Zhiliang,MA Binjie,et al.Deep learning prediction and model generalization of ground pressure for deep longwall face with large mining height[J].Journal of China Coal Society,2020,45(1):54-65.

[10] 吴士良,刘思利,佟金婉,等.综采采场顶板结构模型及“支架-围岩”关系研究[J].山东科技大学学报自然科学版,2016,35(4):44-51.

WU Shiliang,LIU Sili,TONG Jinwan,et al.Study on roof structure model and support surrounding rock relationship at fully-mechanized coal minim face[J].Journal of Shandong University of Science and Technology(Natura Science),2016,35(4):44-51.

[11] 尹希文.我国大采高综采技术及围岩控制研究现状[J].煤炭科学技术,2019,47(8):35-44.

YIN Xiwen.Research status of strata control and large mining height fully-mechanized mining technology in China[J]. Coal Science and Technology,2019,47(8):37-45.

[12] 吕情绪,卢振龙,王子升,等.神东矿区矿压大数据云平台建设及应用[J].煤矿机械,2020,41(11):170-173.

LÜ Qingxu,LU Zhenlong,WANG Zisheng,et al.Construction and application of mine pressure big data cloud platform in Shendong mining area[J].Coal Mine Machinery,2020,41(11):170-173.

[13] 钱鸣高,石平五,许家林.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2010.

[14] 许家林,鞠金峰.特大采高综采面关键层结构形态及其对矿压显现的影响[J].岩石力学与工程学报,2011,30(8):1547-1556.

XU Jialin,JU Jinfeng.Structural morphology of key stratum and its influence on strata behavioers in fully mechanized face with super-large mining height[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1547-1556.

[15] 尹希文.综采工作面支架与围岩双周期动态作用机理研究[J].煤炭学报,2017,42(12):3072-3080.

YIN Xiwen.Double period dynamic mechanism of support and surrounding rock in fully mechanized mining face[J].Journal of China Coal Society,2017,42(12):3072-3080.

[16] 宋振骐.实用矿山压力控制[M].徐州:中国矿业大学出版社,1988.

[17] 尹希文.浅埋超大采高工作面覆岩“切落体”结构模型及应用[J].煤炭学报,2019,44(7):1961-1970.

YIN Xiwen.Cutting block structure model of overburden with shallow buried coal seam and ultra-large mining height workingface[J]. Journal of China Coal Society,2019,44(7):1961-1970.

[18] 尹希文.浅埋煤层超大采高覆岩“切落体”结构研究及应用[D].北京:煤炭科学研究总院,2020.

YIN Xiwen.Application and research on “cutting block” structure of overburden strata in shallow buried workface with ultra-large mining height[D].Beijing:China Coal Research Institute,2020.

[19] 徐刚.综放工作面切顶压架机理及应用研究[D].北京:煤炭科学研究总院,2019.

XU Gang.Research on mechanism and application of roof cutting and support crushing in fully-mechanized caving face[D].Beijing:China Coal Research Institute,2019.