移动阅读

ZHANG Xiaoyan,WEN De,ZHAO Yujiao,et al.Thermal-mechanical properties and heat transfer process of heat storage/energy storage backfill body in mine[J].Journal of China Coal Society,2021,46(10):3158-3171.

伴随着浅部矿产资源的逐渐减少和枯竭,以及工业化、城市化的快速发展,我国矿产资源供需矛盾日渐突出,深部开采成为必然趋势。据不完全统计,目前世界千米金属矿井已超过150座,我国开采深度超千米的矿山已有17座,并以平均8~16 m/a的速度不断向地层深部延伸,但同时深部矿山开采带来的资源、环境问题尤为严重[1]。深部矿井开采具有“三高”环境特征,即:高井深、高应力和高地温,势必带来众多科学技术难题,如:形成更多的采空区、引发更多的固体废弃物排放、地质灾害和环境破坏等问题,严重影响矿山生产安全、效率、成本,甚至关系到资源利用的可行性,已成为制约深部矿产资源可持续开发利用与矿业健康发展的重要因素[2]。充填采矿技术可以将地表堆积废料回填到井下,在显著提高回采作业安全性及实现固体废弃物资源化回收利用的同时,解决矿山深部开采的高地应力问题与固体废弃物堆积造成的环境污染问题,实现矿井固体废弃物资源化、无害化处置,最终实现深部矿井清洁无废开采。因此,充填采矿技术是实现深地矿床安全、绿色和高效开采的重要技术载体,也是践行十九大提出“绿色发展”,即发展绿色矿业、建设绿色矿山理念的必由之路。

然而,充填采矿技术的广泛应用却面临着高成本屏障的困扰,因此必须对传统的采矿模式及其工艺技术进行根本性变革,拓展充填功能,以提高矿山充填的附加价值,并缓解资源、能源、环境和安全的瓶颈制约。高地温是导致深部矿床开采出现热害的罪魁祸首,却也为地热资源的开发提供了有利条件。地热能被认为是用于产生热量的最有前途和最清洁的能源之一,具有相对较低的产热成本和污染物排放量[3]。2017年,国家发展和改革委员会、国家能源局和国土资源部联合发布了《可再生能源发展“十三五”规划》和《地热能开发利用“十三五”规划》,地热能的深度开发与利用已成为国家重点发展战略规划之一。将深部采矿与地热开发相结合,开展矿产资源-清洁地热资源的绿色协同开发与利用,对于实现深部矿山的绿色可持续发展具有重要意义。

1980年,首次出现从矿井中获取地热能的实例,加拿大Springhill煤矿井下采空区的地热能被用于14 000 m2 塑料工厂的供热系统[4]。此后,其他国家也陆续出现从矿井水中提取地热能的成功案例。德国马林贝格的金属矿能提供690 kW的热容量[5]。在荷兰海尔伦,从废弃的矿井水中取热为350户住宅,3 800 m2商业空间和16 200 m2社区建筑提供热能[6]。匈牙利北部一个废弃铜矿能提供的热容量为2.88 MW[7]。在我国,河北省邯郸市的梧桐庄矿可提取热能4 084 kW/a[8],云驾岭矿以矿井水为热源,实现主副井口及办公楼的冬天供热,夏天制冷,可减少燃煤5 800 t[9]。济宁唐口煤矿,利用所回收的29 ℃左右矿井排水,服务于矿山和周边14万m2的住宅供暖[10]。淮南矿区地热资源评估显示该区热储层地热资源量为2.32×1016 kJ,可采热能储量为2.64×1015 kJ[11]。

目前,矿井地热能利用均是基于开式地埋管换热系统,需将井下采空区的地下水送到地面完成热交换,仅适用于地下含水层,且通常伴随高耗电量和地下水位移、回灌等环境问题[12]。为拓展矿井地热能利用范畴,应对深部矿井开采高应力、高井温和多空区等复杂环境难题及充填高成本问题,刘浪等[13]建立了矿井蓄热/储能功能性充填体的概念模型,利用充填体的蓄热/释热功能在充填采矿的同时,拟实现地热能的提取利用,用地热开采产生的效益,弥补充填采矿的高成本问题,为实现深部矿产资源与地热协同开采奠定了理论基础。目前,基于蓄热/储能充填体内埋设闭式埋管换热器,以期实现矿床-地热协同开采仍是一个崭新的研究方向,利用充填体形成人工热储层及如何通过采热管群最大化地提取地热能是有待解决的关键问题。研究蓄热/储能充填材料的制备与性能、采热管路的布置与换热特性以及充填体的蓄热/释热行为,对于实现深部矿产资源与地热资源的绿色协同开发具有重要的理论意义与工程应用价值。

矿山蓄热/储能功能性充填是指在满足传统充填体结构性和体积性的基础上,兼顾蓄热/储能功能的充填采矿方式[13]。为实现深部矿产资源-清洁地热资源的绿色协同开发与利用,根据矿井分级开采工艺特点,构建由蓄热/储能充填体组成的分级换热单元,即采用分层开采、分层充填的方法,根据充填开采工艺进行矿块的采准、切割,形成通风、行人、运料系统和回采空间,然后进行第1分层正常回采。回采结束后进行第1分层充填时,可借鉴地源热泵埋管换热器系统,建立特有的矿井充填体耦合换热器系统(Backfill Coupled Heat Exchanger,BCHE),即在采空区预先进行采热管道的组装及敷设,然后将充填料浆由管道输送至采空区,待充填料浆固化后即形成内嵌采热管道的蓄热/储能功能性充填体。在人行天井、阶段运输巷道、竖井等矿井已有工程中铺设连接管道,将充填体内的换热管与地面管路连为一体。之后进行第2分层的正常开采,按照相同的方法在第2分层的充填体内埋设换热管,并与连接管道的预留口对接。以此类推,在每一分层充填体内均埋设换热管,并布置分、集水器,形成蓄热/储能充填体换热单元。随着开采的推进,以充填体为蓄热载体的热能储层不断扩充,逐渐形成规模,通过吸收来自深部围岩、采场等热源的热量,从而具备地热能大量积蓄的能力。开采地热能时,在换热管路中通入采热流体(如水、有机工质等),其吸收充填体积蓄的热能后温度升高,以热流体的形式将热量送至地面的热利用设备,实现地热能的开采与利用。

由于深部矿井已开拓至一定采深,有效节约了地热资源开发所需的钻探和开采成本,深部矿床开采所具备的完善电力、给排水系统及提升运输通路,又可为地热开发动力供应和管路布设提供保障。蓄热/储能功能性充填不仅满足了对采空区修复治理的要求,而且可以源源不断地从深部矿井高温围岩中提取地热能,实现深部矿床-地热绿色协同开采,既缓解了深部矿井热害问题,又实现了可再生地热资源的开发与利用,有助于降低开采成本,减少温室气体排放,尤其是对于一个既定矿山在开采结束之后,废弃的矿山可以作为一个地热开发工厂以延续其生命周期,提高矿区的长期可持续性。在深部资源开采过程中,以充填体为蓄热/储能载体,利用矿井已有乃至废弃工程实现深层地热能开采有望成为一个崭新的可再生能源生产模式。

蓄热/储能功能性充填方法主要包括3个环节,即充填材料制备、采热管路布置、充填体蓄热/释热,总体实施方案如图1所示。

图1 蓄热/储能功能性充填方法实施方案

Fig.1 Implementation plan of heat storage/energy storage functional backfill

1.2.1 充填材料制备

蓄热/储能充填材料与传统充填材料不同,需添加具有良好蓄热/储能功能的相变材料,以改善传统充填材料的热学性能,以期将深层地热能储存于充填体,并通过预先埋设在充填体内的采热管路,在充填体的蓄热、释热循环中实现地热能的提取与利用。为此相变材料的选用应综合考虑以下几点:① 针对深部矿山热环境,筛选出与井下环境温度相吻合的相变材料,并考虑相变材料的稳定性和耐久性;② 将相变材料添加至传统充填材料中,检验两者的兼容性以及复合材料的热学性能较之前是否得到改善,且其力学性能是否符合充填采矿技术的要求;③ 根据充填采矿工艺要求,检验添加相变材料后充填料浆的流动性能是否满足管道输运以及采空区充填的要求。此外还需考虑相变材料的相变特性、化学稳定性、环保性、安全性、经济性等因素,如图2所示。

图2 矿山蓄热/储能功能性充填材料特性

Fig.2 Characteristics of heat storage/energy storage functional backfill materials in mine

1.2.2 采热管路布置

深部矿山潜藏地热能的规模性开采,必然涉及采热管路的布置问题。针对矿井回填开采工艺,适合采用水平埋管布置方式,水平埋管换热器的管路布置(直线型、螺旋型、U型、蛇型、平板型等)对采热系统性能有着显著影响[14],且相邻管道之间的热干扰也是影响换热器热效率的重要因素[15-16]。在以往的地源热泵埋管换热器研究中,由于受到土方开挖成本、土地面积受限等条件制约,鲜有研究关注于水平多层管路的排列布置与传热特性。针对矿井分级充填开采工艺,有必要探索适用于深井矿床-地热协同开采的水平管路布置及其结构模式;探索埋管间的相互热作用,以减少充填体内的热量堆积,最大限度地开采深层地热能。

1.2.3 充填体蓄热/释热

蓄热/储能充填体通过源源不断地吸收深部围岩的热量并以潜热和显热形式储存于自身,完成蓄热过程,为地热开采提供热量汇集与存储的条件;释热时则通过充填体与采热管内载热流体之间的热交换将充填体内所聚集的热量持续采出,并借助地源热泵系统完成热能品质的提升与利用。理论上讲,充填料浆充注至采空区形成大体量的蓄热/储能功能性充填体,足以聚集并储存大量地热能以供开采利用,但要真正实现“矿床-地热协同开采”,特别是高效采热,还需深入研究深部矿山充填体蓄热/释热过程所涉及的充填体、围岩、载热流体之间复杂的热运移行为,以及充填体内嵌采热管路的热能传输增效机理,以实现采热系统内热量的高效传输。

将蓄热/储能材料与尾砂、废石、水泥和水等按照一定配比混合制备充填料浆,这一环节中所涉及到的核心问题是蓄热/储能材料的选用与充填料浆的配比设计与优化。

热能储存的基本方式有:显热蓄热、潜热蓄热、浓度差蓄热、化学反应蓄热。显热蓄热仅介质温度发生变化,储能密度较低;浓度差蓄热采用酸、碱、盐溶液浓度变化蓄存热能;化学反应蓄热利用介质的可逆化学反应进行蓄热,其技术复杂、实际应用受限;潜热蓄热利用材料物相变化实现热能的储存和释放,具有比体积蓄热量大、相变温度广、蓄热/释热温度恒定等优点,受到广泛关注[17]。从材料相变时的状态可分为:固-气相变、固-液相变、液-气相变,由于固-气、液-气在相变时伴随着大量气体,且材料体积变化较大,不宜添加至充填材料中来蓄热/释热,相比较而言,固-液相变材料更易于封装而防止液相泄露,如可采用膨胀珍珠岩、蛭石、海泡石、蒙脱石、膨胀石墨、陶瓷、石膏及多孔材料制品提供基体对液态相变材料进行吸附定型[18],所以更适合作为蓄热/储能材料添加至充填材料中。固-液相变材料根据相变温度可分为:低温、中温、高温相变材料;根据成分可分为有机类、无机类及复合相变材料,均得到了广泛关注并已在多个领域应用[19]。充填材料中所添加的相变材料其相变温度应根据不同采深下的地温条件进行选择,即处于围岩温度(蓄热过程结束温度)与载热流体温度(释热过程结束温度)之间。且从完成相变过程的角度来分析,相变温度在蓄热时越低越好,释热时越高越好,因此应结合矿山井下热环境选择具有合适相变温度的材料。常见适宜井下环境温度的相变材料见表1。

表1 常见相变材料热物性参数

Table 1 Thermophysical parameters of common phase change materials

材料种类材料构成相变潜热/(kJ·kg-1)相变温度/℃导热系数/(W·(m·K)-1)比热容/(kJ·(Κ·kg)-1)有机类石蜡RT28[20]186.026.00.3202.160石蜡RT35[21]160.029.00.2002.000癸酸/月桂酸[22]132.726.20.2351.960无机类六水氯化钙[23]151.322.61.0881.460复合相变材料癸酸/月桂酸/SiO2/石墨[24]109.226.21.5281.960六水氯化钙/石墨[24]118.721.83.0002.516

相变材料的热学性能直接影响蓄热/储能充填体的蓄热/释热性能。相变材料应具有较大的相变潜热和比热容,以蓄积/释放更多的热能。导热系数则是评估复合充填体与周围热环境、载热流体之间传热的另一关键因素,导热系数越大,充填体蓄热/释热速率越快[25]。常见有机及无机相变材料普遍存在导热系数小(有机类通常低于0.3 W/(m·K),无机类通常低于0.6 W/(m·K))的缺点[18,23],导致复合充填体与周围热环境、载热流体之间的热能传递速率较低,从而影响整个采热系统的工作效能。

向充填材料中直接掺入固-液相变材料虽操作简单,但可能与充填材料(尾砂、水泥或其他外加剂)反应而影响充填体结构性能,并且相变时容易发生液相渗漏问题,因此对相变材料进行封装形成定形相变材料、微胶囊相变材料等在地下埋管换热系统中得到广泛应用[24],且大量研究表明提高回填材料导热系数通常可以提高地下埋管换热系统的效率[25]。LI等[26]对使用定形相变材料和碎石混凝土为回填材料的地源热泵U形管式换热器的传热性能进行模拟,结果表明在相同管道区域内,采用定形相变材料回填的系统换热量是碎石混凝土回填的1.359倍。刘靓侃[22]针对回填材料导热系数低及液化后流失导致无法回填的问题,制备了复合定形相变材料,研究表明在相同埋管面积下,总蓄热量是普通回填材料的1.297 倍,单位换热量提高了15.01%。石超[20]将微胶囊石蜡RT28相变材料加入混凝土制作相变储能墙体,并对其蓄热性能进行研究,研究表明相变材料加入墙体后,能够显著提高墙体的蓄热能力。为明晰相变材料添加对充填体热学性能的影响,课题组以某金矿尾砂为基料,水泥为胶凝剂,灰砂比为1∶4,使用质量分数5%石蜡微胶囊(RT28)作为相变材料代替部分骨料(如尾砂)制作蓄热/储能充填材料,在68%,70%,72%的料浆质量分数下,对其导热系数、比热容等进行实验测试,如图3所示。图示表明:石蜡的添加使得复合充填体的致密性变差,导热系数平均减小率为25.6%,而比热容平均增长率为12.5%,可见相变材料的添加能增强充填体的蓄热能力,但会降低传热速率。

图3 添加石蜡对充填材料热学性能的影响

Fig.3 Influence of adding paraffin on the thermal properties of backfill materials

在考虑蓄热/储能充填材料热学性能的同时,其力学性能研究对于应对深部高应力带来的风险,保证井下安全同样具有重要意义。近年来,学者们对矿山充填体力学性能展开了大量研究[27],然而针对添加相变材料的充填体力学性能的研究甚少。建筑行业通过将相变材料加入混凝土墙体来改善其蓄热性能,并已进行了大量的研究工作,可为蓄热/储能充填体力学性能研究提供参考[28-29]。大量研究表明相变材料无论以何种方式植入水泥基材料都会对水泥基材料的力学性能产生负面影响。虽然相变材料的加入能提高混凝土的蓄热能力,还能延缓混凝土的放热速率、降低水化热温度、防止热应力导致的混凝土开裂[30-31]。然而混凝土抗压强度、抗弯强度及导热系数均有降低。王永伟和李文丽[32]采用相变蓄热骨料代替混凝土中的碎石,测定不同取代率时混凝土的抗压强度,结果表明,相变蓄热骨料取代率超过80%时,混凝土抗压强度大幅下降,3 d和28 d龄期的降低率分别为39.2%和33.7%。ZHANG等[33]得出相变微胶囊掺量为水泥质量的30%时,抗压强度下降了58.4%。WEI等[34]研究表明混凝土的抗压强度随微胶囊相变材料掺量的增加而降低,但劈裂抗拉强度并未降低。ANTONELLA等[35]研究表明相变材料的加入显著提高了建筑材料的热容量,使混凝土的质量密度降低了近2倍,同时平均抗压强度随相变材料掺量的增加而降低,但仍具有良好的结构可靠性。周双喜[36]等在混凝土中掺入多种相变材料,测试其7 d龄期下的抗压强度,结果表明,微胶囊封装后,相变混凝土的抗压强度较未封装情况下提升了31.2%。为了改善相变蓄热混凝土的力学性能,增强其刚度、强度及抗裂性能,邵帅[37]将钢纤维和玄武岩纤维掺入相变混凝土中制作纤维复合相变混凝土,测试结果表明纤维的掺入使得相变混凝土的抗压性能提高了8.6%~25.5%。

为明晰相变材料添加对充填体强度特性的影响,采用与热学性能测试时同样的基料、胶凝剂和相变材料,在充填料浆68%,70%,72%的质量分数下,分别选取灰砂质量比为1∶4,1∶6,1∶8,制备直径50 mm、高100 mm的标准充填试件,对未添加相变材料及添加5%石蜡微胶囊替代部分尾砂的2种情况进行分析。在充填试件养护28 d后,对其单轴抗压强度进行实验测试,结果如图4所示。

图4 石蜡对充填体抗压强度的影响

Fig.4 Influence of paraffin on compressive strength of backfill body

测试结果表明,在料浆质量分数及灰砂比相同的条件下,添加石蜡的充填试件抗压强度均低于未添加石蜡的充填试件。在料浆质量分数为68%时,对于灰砂比1∶8,1∶6,1∶4,添加石蜡后充填体抗压强度分别降低了约12.5%,22.0%以及28.6%,平均减小率为21.0%;料浆质量分数为70%时,添加石蜡后充填体抗压强度平均减小率为19.8%;料浆质量分数为72%时,添加石蜡后充填体抗压强度平均减小率为15.2%。分析表明,充填材料中加入石蜡会使充填试件的孔隙率增加,内部结构更为松散,导致其抗压强度下降。随着灰砂比或料浆质量分数的增大,分子间凝聚的作用力越大,骨料的胶结程度增强,固化形成的充填试件结构更加致密,抗压强度也就越大。因此可通过增大灰砂比或料浆质量分数来改善相变材料添加对充填体强度的削弱作用。

矿山蓄热/储能充填技术的不断发展,为矿井地热开采提供了有利条件[38]。GHOREISHI-MADISEH等[39]尝试将竖直地埋管换热器应用于矿床回填采场中,利用实验和数值模拟方法对换热管群的热提取效果进行了研究。课题组前期[40-42]以水平U型采热埋管为研究对象,进行了充填体蓄热/释热过程的三维非稳态数值模拟,为蓄热/储能充填材料制备、采热管路的布置、载热流体工况选择提供参考依据。目前,在回填矿井中预先铺设水平采热管的研究仍较少,对蓄热/储能充填体热量蓄积与释放过程的热行为、采热管热能提取过程中传热问题的认识尚不清晰。本研究采用实验方法对不同工况下充填体的蓄热/释热过程进行了测试与分析。

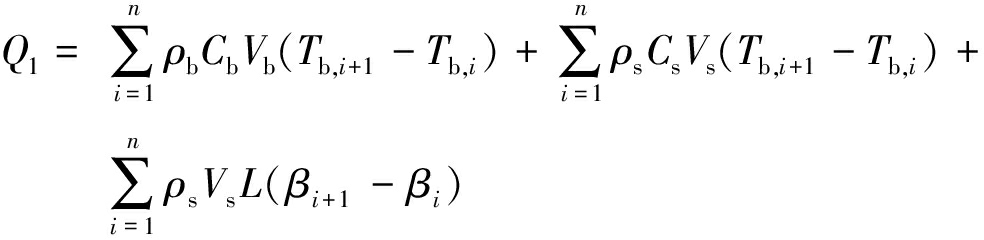

蓄热/储能充填体的工作过程分为2个阶段,第1阶段是蓄热,第2阶段是蓄热/释热共存。第1阶段的蓄热量包含显热蓄热和潜热蓄热2部分:

(1)

式中,Q1为充填体在第1阶段的总蓄热量,kJ;ρb为充填体的密度,kg/m3;Cb为充填体的比热容,kJ/(℃·kg);Vb为充填体的体积,m3;Tb,i为某一时刻充填体的平均温度,℃;Tb,i+1为下一时刻充填体的平均温度,℃;ρs为相变材料的密度,kg/m3;Cs为相变材料的比热容,kJ/(℃·kg);Vs为相变材料的体积,m3;βi为某一时刻相变材料区的平均液相率;βi+1为下一时刻相变材料区的平均液相率;L为相变材料的相变潜热,kJ/kg。

当充填体内未添加相变材料时,第1阶段的蓄热量只包含显热,可简化表示为

(2)

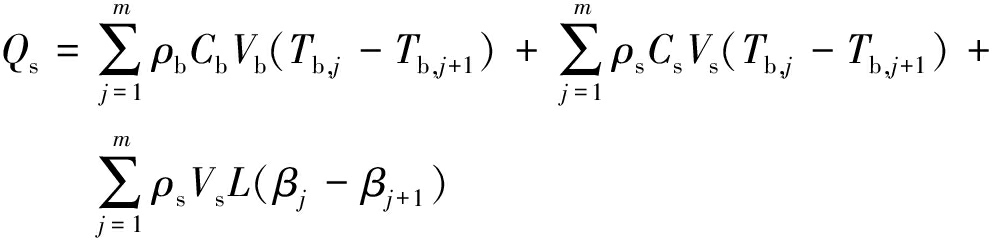

第2阶段为蓄热、释热共存,热平衡方程如下:

Q2=Qs+Qout

(3)

式中,Q2为第2阶段从围岩传入充填体的热量,kJ;Qs为第2阶段充填体内蓄积的热量,kJ;Qout为第2阶段载热流体从充填体中提取的热量,kJ。

(4)

式中,Qs为充填体在第2阶段所蓄积的热量,kJ;Tb,j为某一时刻充填体的平均温度,℃;Tb,j+1为下一时刻充填体的平均温度,℃;βj为某一时刻相变材料区的平均液相率;βj+1为下一时刻相变材料区的平均液相率。

当充填体内不添加相变材料时,第2阶段蓄积的热量可简化表示为

(5)

第2阶段的释热过程是通过载热流体在管内的流动实现的,其热提取过程可表示为

(6)

式中,Qout为第2阶段载热流体从充填体中提取的热量,kJ;t为某个阶段的释热时间,s;Cf为载热流体的比热容,kJ/(℃·kg);ρf为载热流体的密度,kg/m3;d为采热管的直径,m;vf为载热流体的流速,m/s;Tj,in,Tj,out分别为载热流体的进、出口温度,℃。

因此,在2个阶段传入充填体的总热量Qin为

Qin=Q1+Q2

(7)

其能效系数为

(8)

式中,Qin为围岩传入到充填体中的总热量,kJ。

实验以某金矿尾砂为基料,水泥为胶凝剂,制备质量分数为70%、灰砂比为1∶4的充填料浆,搅拌至混合均匀后倾倒入预先布置有4根铜管与21个温度测点(热电偶)的模具中,养护28 d形成充填体试件以待测试。根据充填体试件尺寸制作木质实验箱体(长×宽×高=50 cm×38 cm×40 cm,箱体厚12 mm),箱体外侧贴有1 cm厚未切割的绝热保温棉。将充填体试件置入实验箱体内,并在箱体内侧沿换热管长度方向以及底部安装硅橡胶加热板,通过温度控制器控制加热板温度以模拟矿井围岩温度条件。采热流体循环系统由变频泵、分水器、转子流量计、水箱等组成。采用变频泵和转子流量计控制与测量铜管内载热流体(低温水)的流速。铜管入口及出口处各布置1个热电偶用于监测水温变化,另有1个热电偶置于实验室内,监测室温变化。

本实验在充填体蓄热初始温度约为20 ℃,采热流体入口水温18 ℃时,对围岩温度、载热流体流速、管排布置方式变化情况下充填体蓄热/释热过程中其内部各测点温度、采热流体出口水温进行测试,实验系统及充填体内部测点布置如图5所示。每一工况下的实验测试持续进行20 h,第1阶段0~12 h为蓄热阶段,第2阶段12~20 h为以释热为主的蓄热、释热共存阶段。实验采用NI公司的PXI数据采集仪对各测点温度进行持续监测,并且每隔30 s记录一组实验数据。实验所用充填体试件热物性参数、采热管参数、实验工况参数以及实验参数测试仪器等情况见表2。

表2 充填体蓄热/释热实验相关参数及仪器

Table 2 Relevant parameters and instruments of heat storage/heat release experiment for backfill body

项目参数值充填试件密度/(g·cm-3)1.682导热系数/(W·(m·K)-1)0.693 6比热容/(kJ·(K·kg)-1)1.65水流速/(m·s-1)0.5,0.6,0.7,0.8,0.9入口温度/℃18加热板温度/℃35,40,45,50,55采热铜管内径4 mm,壁厚1 mm,长度65 cm热电偶K型,误差:±0.1 ℃数据采集仪NI公司PXI温控器C500

图5 实验系统及测点分布

Fig.5 Diagram of experimental system and measuring point distribution

3.3.1 充填体蓄热/释热过程的温度变化

图6为蓄热/释热过程中充填体内各测点的温度变化。在第1阶段(蓄热阶段),随着蓄热过程的持续进行,各测点温度逐渐升高,温度增量在前6 h相对较大,之后逐渐减小并趋于平缓。在第2阶段(以释热为主的阶段),随着释热过程的持续进行,各测点温度明显下降,前4 h温度降幅较大,之后温度下降缓慢并趋于平缓。在X轴方向(图6(a)),由于充填体内温度测点的对称布置,测点1和测点17、测点3和测点14的温度变化趋势相似。

第1阶段(0~12 h),测点1,3,7的温度分别升高了13.74,13.87和13.87 ℃。测点1靠近围岩(加热板),其热阻较小,温度上升较快,前6 h的温度增量大于其他测点。测点3和测点7均位于充填体内部,热阻大,温升慢,温度增量相似。第2阶段(12~20 h),测点1,3,7的温度分别降低了10.17,12.69和12.60 ℃,前4 h的降幅占总温降的91.3%,96.4%和97.0%。测点1和测点17位于单侧流体释热区,而测点3,7,14则位于双侧流体释热区,故其温降幅度明显大于测点1和测点17。在Y轴方向(图6(b)),5个温度测点均布置在内侧两根换热管中间,且换热管两端未设置加热板,因此两端测点18和测点21在蓄热过程中的热损失要大于其他测点,与测点7相比,第1阶段结束时的温度差为0.61~1.54 ℃。由于5个测点均位于双侧流体释热区,故释热过程中各测点的温度变化趋势与幅度相似。在Z轴方向(图6(c)),蓄热过程各测点的温度变化趋势相似,靠近底部围岩(加热板)的测点11其温度明显高于其他测点。释热过程中,测点7处于双侧释热区且距离换热管最近,其温度下降幅度明显大于其他测点。由于测点11与测点9相比更靠近底部围岩(加热板),释热过程中仍有热量从围岩传递至充填体,因此测点11的降温幅度明显较小。同理,测点10的降温幅度亦小于测点8。

图6 蓄热/释热过程中充填体内各测点的温度变化

Fig.6 Temperature variation of each measuring points in backfill body during heat storage/heat release

3.3.2 管路布置及换热工况对采热过程的影响

图7为第2阶段中,采热管路布置对载热流体出口温度的影响。由图7可知,随着释热过程的持续进行,载热流体出口温度明显降低,释热前2 h温度降幅较大,之后逐渐减小并趋于平缓。对于图7(a)采用的管排布置方式,当管间距由6 cm增加至18 cm,释热结束时(8 h),出口水温增量为0.26 ℃。管间距为18 cm时,换热管更靠近围岩(加热板),由于围岩向充填体的传热以及较大管间距使得载热流体的换热作用范围更大,且较大管间距削弱了换热管之间的相互热干扰作用,因此载热流体可以吸收更多的热量从而具有更高的出口温度。此外,蛇形管路布置与管间距为18 cm的情况相比,更能获得较高的出口水温,释热结束时(8 h),蛇形管路布置的出口水温比管间距为18 cm时升高了0.14 ℃。这是因为在一定的流速条件下,蛇形管路布置的换热管长度是管间距为18 cm时的2倍,这无疑增加了换热面积并延长了载热流体与充填体的换热时间,使得换热量增大,因此获得了较高的出口水温。图7(b)为充填体内布置管间距为6 cm的单U型管和并联U型管时出口水温的变化情况。图示表明,当换热管由一个单U型变为并联U型,释热结束时(8 h),载热流体出口水温分别为18.39 ℃和18.32 ℃,降低了0.07 ℃。分析认为:并联U型为2个并置的单U型,管内水流量比单U型增加了1倍(由0.528 L/min增加到1.056 L/min),换热管数即换热面积亦增加了1倍,两者应该具有相同的换热工况,但由于并置的2个单U型管之间存在换热的相互影响,即存在换热交互作用区,从而导致了其出口水温的降低。所以在充填体内布置采热管道时,需要考虑这一换热管之间的换热干扰作用,保持合适的管道间距。

图7 管路布置对出口水温的影响

Fig.7 Influence of pipe layout on outlet water temperature

图8为采用蛇形管路布置时,载热流体入口流速和围岩温度对出口水温的影响。图8(a)显示,当载热流体入口流速为0.5,0.6,0.7,0.8,0.9 m/s,释热结束时(8 h),出口水温分别为18.91,18.79,18.79,18.44,18.41 ℃,即随着入口流速的增加,出口水温呈降低趋势。当入口流速由0.5 m/s增加至0.9 m/s,释热1 h时出口水温降低1.12 ℃,释热结束时出口水温降低0.45 ℃。载热流体流速的增大虽然能增强换热,但由于流速增大引起的流量增加使得更多的流体需要被加热升温,且流速增大会缩短换热时间,与流速增大引起的换热增强相比,后者更居于主导地位,故而导致了出口水温的降低。

图8 入口流速和围岩温度对出口水温的影响

Fig.8 Influence of inlet velocity and surrounding rock temperature on outlet water temperature

图8(b)显示,当围岩温度为35,40,45,50,55 ℃,释热结束时(8 h),出口水温分别为18.48,18.70,18.79,19.14,19.25 ℃,可见随着围岩温度的升高,出口水温也随之升高。当围岩温度从35 ℃升高至55 ℃,释热1 h时出口水温升高1.47 ℃,释热结束时(8 h)出口水温升高0.77 ℃。围岩温度升高,充填体的蓄热结束温度与蓄热量也随之增大,这必然增大了充填体与载热流体之间的换热温差与换热量,导致了出口水温的升高。

图9为不同采热管路布置及不同换热工况下充填体内置采热系统的总能效系数。当管间距为6,12,18 cm和管路蛇形布置时,充填体总蓄热量分别为1 800.2,2 043.4,2 254.1,2 472.5 kJ;采热管道从充填体中提取的热量分别为584.3,713.4,944.9,1 139.7 kJ;采热系统的总能效系数(η)分别为0.33,0.35,0.42,0.46。采用蛇形管路布置时,由于换热管长度的增加不仅增大了换热面积,而且延长了载热流体与充填体的换热时间,故而能从充填体中提取更多的热量,因此蛇形管路布置具有更高的总能效系数。当采用单U型和并联U型管路布置时,充填体总蓄热量分别为1 800.2,2 250.2 kJ;采热管道从充填体中提取的热量分别为584.3,915.5 kJ;采热系统的总能效系数(η)分别为0.32,0.41。并联U型管道布置虽然出口水温较低,但载热流体流量Q的增加对于热量提取来讲更占优势,因而具有更高的总能效系数。采用蛇形管路布置,当载热流体入口流速为0.5,0.6,0.7,0.8,0.9 m/s时,采热系统的总能效系数分别为0.42,0.41,0.46,0.42,0.41,可见入口流速为0.7 m/s时总能效系数最高。在入口流速为0.7 m/s,围岩温度从35 ℃升高至55 ℃时,采热系统的总能效系数从0.48下降到0.45。分析认为:随着围岩温度的升高,充填体蓄热量增大,释热量也因换热温差的增大而增大,但由于蓄热量的增量大于释热量的增量,因此采热系统的总能效系数降低。综上所述,为了提高采热系统的总能效系数,应综合考虑采热管路布置方式、载热流体入口参数、充填体周围热环境等多个因素的影响。在本研究的实验条件下,采用蛇形管路布置,载热流体入口速度为0.7 m/s,围岩温度为35 ℃时,采热系统具有更高的总能效系数,其值为0.48。

图9 充填体内置采热系统的总能效系数

Fig.9 Total energy efficiency coefficient of heat collection system built in backfill body

根据3.2部分的实验设置,首先建立不含相变材料的传统充填体蓄热/释热过程的三维非稳态换热模型,计算网格数约为958 700(图10),计算时间步长为10 s,采用有限元体积法,速度和压力耦合器采用SIMPLE,能量方程采用二阶迎风差分格式。以充填体温度为指标,将其模拟结果与实验测试结果进行对比,以验证未添加相变材料的充填体数值模型的准确性和合理性。图11为充填体中心测点实验和模拟温度值的比较,图示表明:充填体中心测点温度模拟值的变化趋势与实验值的变化趋势一致,且误差在允许范围之内。在此基础上,建立添加石蜡(均匀混合)的充填体蓄/释热过程的三维非稳态换热模型,为了验证添加石蜡的充填体蓄/释热过程数值模型的准确性与合理性,采用文献[43]的实验结果与模拟结果进行比较。数值模拟中保持几何参数与条件设置和文献一致,连续模拟运行780 min后,对比模拟结果与文献[43]的实验结果,如图12所示,由图12可知,模拟结果与实验结果变化趋势一致,且误差在允许范围之内。

图10 充填体的几何模型与网格划分

Fig.10 Geometric model and mesh division of backfill body

图11 充填体中心测点实验和模拟温度值比较

Fig.11 Comparison between experiment and simulation temperature at the center measuring point of backfill body

图12 数值模拟结果与文献[43]实验结果比较

Fig.12 Comparison between numerical simulation and experimental results in literature[43]

为了探究相变材料添加对充填体蓄热/释热行为及换热器传热性能的影响,采用“焓-多孔度(enthalpy-porosity)”方法模拟充填体的相变-蓄热/释热过程。在围岩温度45 ℃,充填体蓄热初始温度20 ℃,载热流体入口温度18 ℃,流速0.5 m/s的条件下,研究不同石蜡添加比例(0,5%,10%)对充填体蓄热/释热过程中温度分布与相变材料融化与凝固过程的影响。数值模拟中所用石蜡的热物性参数见表3。

表3 石蜡RT28的热物性参数

Table 3 Thermophysical parameters of paraffin RT28

项目数值密度/(kg·m-3)860(固态)790(液态)导热系数/(W·(m·K)-1)0.32(固态)0.28(液态)比热容/(J·(Κ·kg)-1)2.16(固态)2.02(液态)相变温度/K301(固相点)299(液相点)相变潜热/(J·kg-1)186 000

图13为不同石蜡添加比例下充填体的平均温度变化曲线。由图13可知,在0~12 h的蓄热阶段,充填体平均温度随着蓄热时间的延长明显升高,且温度升高幅度在蓄热前期较大,而后逐渐减小并趋于平缓。分析认为:蓄热前期,充填体与围岩的换热温差较大,换热效果更为明显,因而充填体平均温度升高幅度较大。图13亦显示,充填体平均温度随着石蜡添加比例的增大而降低。分析认为:蓄热阶段充填体温度持续升高,当温度升高至相变材料的液相点时,相变材料开始融化,热量以潜热形式储存,相变材料添加比例越大,潜热蓄热量越大,充填体平均温度越低。在12~20 h以释热为主的阶段,随着释热过程的持续进行,充填体平均温度逐渐降低,且前期温度降低更为明显。另外,石蜡添加比例越大,充填体平均温度在释热前期越低,释热后期反而升高。分析认为:在释热阶段,载热流体不断带走充填体所蓄积的热量,充填体温度逐渐降低,当温度降低至相变材料的固相点时,相变材料开始凝固并以潜热形式释放热量,此时充填体温度降低不明显,这也解释了在释热后期,添加石蜡的充填体平均温度反而更高的现象。

图13 充填体蓄热/释热过程中的平均温度变化

Fig.13 Average temperature variation of backfill body during heat storage/heat release

图14为添加石蜡的充填体液相分数随时间的变化。图中显示,在0~12 h的蓄热阶段,石蜡的液相分数在蓄热前期明显增加,且石蜡添加比例越大,其完全融化所需的时间越长。在12~20 h以释热为主的阶段中,释热前期(12~16 h),石蜡添加比例越大,液相分数越大,释热后期(16 h之后),添加10%石蜡的充填体液相分数反而小于添加5%石蜡的充填体液相分数,也即添加10%石蜡的充填体液相分数降幅较大,其完全凝固所需的时间更短,这一点和其融化过程较为缓慢的情况有所不同。

图14 充填体中石蜡的液相分数变化

Fig.14 Liquid fraction variation of paraffin in backfill body

图15为充填体蓄热/释热过程中换热量随时间的变化。图15(a)显示,充填体在第1阶段的蓄热量随时间的延长逐渐增大,且蓄热前期增加幅度较大,后期趋于平缓。而且随着石蜡添加比例的增加,蓄热量显著增大。蓄热结束时(12 h),添加0%,5%和10%石蜡的充填体蓄热量分别为569.3,776.3和885.1 kJ,添加10%石蜡的充填体比不添加石蜡的充填体多蓄存55.5%的热量,可见石蜡的潜热蓄热性能有效增大了充填体的蓄热能力。图15(b)显示,随着释热过程的进行,载热介质得热量(即充填体释热量)Qout呈线性增长趋势,且石蜡添加比例越大,释热量越小。释热结束时(8 h),添加0%,5%和10%石蜡的充填体释热量分别为1 066.5,546.3和365.7 kJ,不添加石蜡的充填体释热量约为添加10%石蜡的充填体释热量的3倍。分析认为:石蜡的添加减小了复合充填体的导热系数,进而减小了释热速率,从而导致载热流体进出口温差减小,释热量也随之减小。图15(c)为蓄热/释热全过程(20 h)传入充填体的总热量(Qin)和总能效系数(η)。图中显示,石蜡添加比例越大,总蓄热量越大,总能效系数却越低。添加10%石蜡的充填体总蓄热量为3 077.1 kJ,总能效系数却只有0.11。分析认为:石蜡的添加不仅增大了充填体的比热容,使显热蓄热量增大,同时由于石蜡的潜热蓄热特性,使得充填体的总蓄热量增大,但同时石蜡的添加导致了复合充填体导热系数的减小,使得释热量减小,故采热系统的总能效系数降低。

图15 充填体蓄/释热过程中的换热量变化

Fig.15 Variation of heat transfer capacity during heat storage/release of backfill body

(1)以相变材料-石蜡替代部分骨料制备充填材料,并对其热学性能和力学强度进行了实验测试,结果表明:5%石蜡微胶囊的添加使充填体导热系数和抗压强度的平均减小率分别为25.6%和18.7%,而比热容平均增长率为12.5%,可见相变材料的添加能增强充填体的蓄热能力,但会降低传热速率。

(2)随着蓄热过程的进行,充填体内部测点温度逐渐升高,温度增量在前6 h相对较大,之后逐渐减小并趋于平缓。随着释热过程的进行,测点温度明显下降,前4 h温度降幅较大,之后温度下降缓慢并趋于平缓。各测点的温度差别与其和围岩、采热管的位置关系相关。

(3)不同管路布置及不同换热工况下充填体蓄热/释热过程测试表明:采热系统总能效系数受充填体总蓄热量和总释热量的共同影响,采用蛇形管路布置,载热流体入口速度为0.7 m/s,围岩温度为35 ℃时,采热系统具有更高的总能效系数,其值为0.48。

(4)充填体相变-蓄热/释热过程数值模拟表明:蓄热结束时(12 h),添加10%石蜡的充填体比不添加石蜡的充填体多蓄存55.5%的热量;释热结束时(8 h),不添加石蜡的充填体释热量约为添加10%石蜡的充填体释热量的3倍。石蜡添加比例越大,总蓄热量越大,总能效系数却越低。

[1] 谢和平.“深部岩体力学与开采理论”研究构想与预期成果展望[J].工程科学与技术,2017,49(2):1-16.

XIE Heping.Research framework and anticipated results of deeprock mechanics and mining theory[J],Advanced Engineering Sciences,2017,49(2):1-16.

[2] 李夕兵,周健,王少锋,等.深部固体资源开采评述与探索[J].中国有色金属学报,2017,27(6):1236-1262.

LI Xibing,ZHOU Jian,WANG Shaofeng,et al.Review and practice of deep mining for solid mineral resources[J].The Chinese Journal of Nonferrous Metals,2017,27(6):1236-1262.

[3] 胡甲国,郭新锋.我国地热能开发利用情况及发展趋势分析[J].太阳能,2018(5):16-18.

HU Jiaguo,GUO Xinfeng.Analysis on the development and utilization of geothermal energy in China[J].Solar Energy,2018,(5):16-18.

[4] WATZLA G R,ACKMAN T E.Underground mine water for heating and cooling using geothermal heat pump systems[J].Mine Water and the Environment,2006,25(1):1-14.

[5] MATTES R,SCHREYER J.Remediation of the old wismut-shaft 302 in marienberg and installation of a technical plant for geothermal mine water use[J].Water in Mining Environments,Cagliari,Italy,2007.

[6] KRANZ K,DILLENARDT J.Mine water utilization for geothermal purposes in Freiberg,Germany:Determination of hydrogeological and thermophysical rock parameters[J].Mine Water & the Environment,2010,29(1):68-76.

[7] HALL A,SCOTT J A,SHANG H.Geothermal energy recovery from underround mines[J].Renewable and Sustainable Energy Reviews,2011,15(2):916-924.

[8] 魏京胜,张党育,岳丰田,等.梧桐庄矿热泵系统可用热源分析及利用[J].煤炭科学技术,2012,40(5):124-128.

WEI Jingsheng,ZHANG Dangyu,YUE Fengtian,et al.Analysis and utilization on available heat sources of heat pump system in Wutong Zhuang Mine[J].Coal Science and Technology,2012,40(5):124-128.

[9] 刘建功.煤矿低温热源利用技术研究与应用[J].煤炭科学技术,2013,41(4):124-128.

LIU Jiangong.Study and application of mine low temperature thermal resources utilization technology[J].Coal Science and Technology,2013,41(4):124-128.

[10] 毕世科,万志军,张洪伟,等.唐口煤矿地热资源开发及利用研究[J].煤炭科学技术,2018,46(4):208-214.

BI Shike,WAN Zhijun,ZHANG Hongwei,et al.Research on development and utilization of geothermal resources in Tangkou Coal Mine[J].Coal Science and Technology,2018,46(4):208-214.

[11] 吴基文,王广涛,翟晓荣,等.淮南矿区地热地质特征与地热资源评价[J].煤炭学报,2019,44(8):2566-2578.

WU Jiwen,WANG Guotao,ZHAI Xiaorong,et al.Geothermal geological characteristics and geothermal resources evaluation of Huainan mining area[J].Journal of China Coal Society,2019,44(8):2566-2578.

[12] CUI YL,JIE Z,SSENNOGA T.Techno-economic assessment of the horizontal geothermal heat pump systems:A comprehensive review[J].Energy Conversion and Management,2019,191:208-236.

[13] 刘浪,辛杰,张波,等.矿山功能性充填基础理论与应用探索[J].煤炭学报,2018,43(7):1811-1820.

LIU Lang,XIN Jie,ZHANG Bo,et al.Basic theories and applied exploration of functional backfill in mines[J].Journal of China Coal Society,2018,43(7):1811-1820.

[14] KIM MJ,LEE SR,YOON S,et al.Evaluation of geometric factors influencing thermal performance of horizontal spiral-coil ground heat exchangers[J].Applied Thermal Engineering,2018,144:788-796.

[15] 高朋,刘启明,魏俊辉,等.基坑内地埋管换热系统水平集管热干扰模拟分析[J].建筑节能,2019,47(2):28-32.

GAO Peng,LIU Qiming,WEI Junhui,et al.Simulation of the thermal interference of horizontal circuit header in ground heat exchanger system in foundation pit[J].Building Energy Efficiency,2019,47(2):28-32.

[16] ASGARI B,HABIBI M,FARD A H.Assessment and comparison of different arrangements of horizontal ground heat exchangers for high energy required applications[J].Applied Thermal Engineering,2020,167:1-12.

[17] 杨才红,张健,薛林,等.相变材料的研究进展及应用[J].节能,2016(12):23-26.

YANG Caihong,ZHANG Jian,XUE Lin,et al.Research progress and application of phase change materials[J].Energy Conservation,2016(12):23-26.

[18] 伍才飞.定型相变材料的制备及相变模型的热特性研究[D].重庆: 重庆大学,2010:7.

WU Caifei.Study on the preparation of the phase change materials and the thermal characteristics of the phase thansition model[D]. Chongqing:Chongqing University,2010:7.

[19] 李贝,刘道平,杨亮.复合相变蓄热材料研究进展[J].制冷学报,2017,38(4):36-43.

LI Bei,LIU Daoping,YANG Liang.Research progress on thermal storage materials with composite phase change[J].Journal of Refrigeration,2017,38(4):36-43.

[20] 石超.相变储能材料RT28在建筑墙体中的应用研究[D].合肥:安徽建筑大学,2015:27.

SHI Chao.Research on the application of phase change material RT28 in the building wall[D].Hefei:Anhui Jianzhu University,2015:27.

[21] EBRAHIMI A,HOSSEINI MJ,RANJBAR AA,et al.Melting process investigation of phase change materials in a shell and tube heat exchanger enhanced with heat pipe[J].Renewable Energy,2019,138:378-94.

[22] 刘靓侃.定型相变材料回填的U型埋管换热器性能研究[D].大连:大连理工大学,2015:28.

LIU Liangkan.Research on the performance of U-tube heat exchanger with shape-stabilized PCM[D].Dalian:Dalian University of Technology,2015:28.

[23] SAMANTA H,ROY PC,BARMAN N.Modeling of solidification of CCHH(CaCl2·6H2O)in a Shell-and-Tube PCM based heat storage unit[J].Procedia Engineering,2015,127:816-823.

[24] YE Rongda,LIN Wenzhu,FANG Xiaoming,et al.A numerical study of building integrated with CaCl2·6H2O/expanded graphite composite phase change material[J].Applied Thermal Engineering.2017,126:480-488.

[25] CHEN Fei,MAO Jinfeng,CHEN Shangyuan,et al.Efficiency analysis of utilizing phase change materials as grout for a vertical U-tube heat exchanger coupled ground source heat pump system[J].Applied Thermal Engineering,2018,130:698-709.

[26] LI Xiangli,TONG Cang,DUAN Mulin,et al.Research on U-tube heat exchanger with shape-stabilized phase change backfill material[J]. Procedia Engineering,2016,146:640-647.

[27] ABBASY F,HASSANI F P,MADISEH SAG,et al.An experimental study on the effective parameters of thermal conductivity of mine backfill[J].Heat Transfer Engineering,2014,35(13):1209-1224.

[28] FIGUEIREDO A,LAPA J,VICENTE R,et al.Mechanical and the-rmal characterization of concrete with incorporation of microencapsulated PCM for applications in thermally activated slabs[J]. Construction and Building Materials,2016(112):639-647.

[29] LECOMPTE T,LE BIDEAU P,GLOUANNECA P,et al. Mechanical and thermo-physical behaviour of concretes and mortars containing phase change material[J].Energy Building,2015,94:52-60.

[30] SNOECK D,PRIEM B,DUBRUEL P,et al.Encapsulatedphase-change materials as additives in cementitious materials to promote thermal comfort in concrete constructions[J].Smart Materials and Structures,2016,49:225-39.

[31] YANG HB,LIU TC,CHEN JC,et al.Mechanical properties of concrete containing phase-change material[J].Journal of the Chinese Institute of Engineers,2016:1-10.

[32] 王永伟,李文丽.定形PEG/SiO2/石墨复合相变蓄热混凝土制备及性能研究[J].混凝土与水泥制品,2020(3):65-69.

WANG Yongwei,LI Wenli.Study on preparation and properties of stationary PEG/SiO2/Graphite composite phase transition themostorage concrete[J].China Concrete and Cement Products,2020(3):65-69.

[33] ZHANG He,XING Feng,CUI Hongzhi,et al. A novel phase-change cement composite for thermal energy storage:Fabrication,thermal and mechanical properties[J].Applied Energy,2016,170:130-139.

[34] WEI Zhenhua,FALZONE G,DAS S,et al.Restrained shrinkage cracking of cementitious composites containing soft PCM inclusions:A paste(matrix)controlled response[J].Materials and Design,2017,132(15):367-374.

[35] D'ALESSANDRO A,PISELLO AL,FABIANI C,et al. Multifunctional smart concretes with novel phase change materials:Mechanical and thermo-energy investigation[J].Applied Energy,2018,212(15):1448-1461.

[36] 周双喜,荣茂阁,左晟,等.复合相变储能材料在大体积混凝土中的控温性能[J].华东交通大学学报,2013(4):30-34.

ZHOU Shuangxi,RONG Maoge,ZUO Sheng,et al.Temperature control properties of composite phase change materials in mass concrete[J].Journal of East China Jiaotong University,2013(4):30-34.

[37] 邵帅.纤维复合相变混凝土内传热的模拟与试验研究[D].南京:东南大学,2010:10-12.

SHAO Shuai.Simulation and experimental study of heat transfer in fiber composite phase change concrete[J].Nanjing:Southeast University,2010:10-12.

[38] JAVADI H,MOUSAVI AJAROSTAGHISS,ROSEN M A,et al. Performance of ground heat exchangers:A comprehensive review of recent advances[J].Energy,2019,178:207-233.

[39] GHOREISHI-MADISEH SA,HASSANI F,ABBASY F.Numerical and experimental study of geothermal heat extraction from backfilled mine stopes[J].Applied Thermal Engineering,2015,90:1119-1130.

[40] ZHANG Xiaoyan,LIU Li,LIU Lang,et al.Numerical simulation of heat release performance of filling body under condition of heat extracted by fluid flowing in buried tube[J].Journal of Central South University,2019,26:2160-2174.

[41] ZHANG Xiaoyan,ZHAO Min,LIU Lang,et al.Numerical simulation on heat storage performance of backfill body based on tube-in-tube heat exchanger[J].Construction and Building Materials,2020,265:120340.

[42] ZHANG Xiaoyan,XU Muyan,LIU Lang,et al.The concept,technical system and heat transfer analysis on phase-change heat storage backfill for exploitation of geothermal energy[J].Energies,2020,13(18):4755.

[43] OUALI A,RHAFIKI T,KOUSKSOU T,et al.Heat transfer within mortar containing micro-encapsulated PCM:Numerical approach[J].Construction and Building Materials,2019,210:422-433.