移动阅读

YAN Guangliang,ZHANG Fengpeng,HAO Hongze,et al.Experimental method and application of electrical explosion for breaking rock-like brittle materials[J].Journal of China Coal Society,2021,46(10):3203-3211.

高功率脉冲技术是一种在低功率下储存能量,然后在极短时间内以高功率释放给负载的技术,包括直接放电、熔丝(箔)脉冲放电2种形式[1]。目前该项技术广泛应用于军工与民用领域等多行业,如直接放电脉冲技术主要应用于粉碎矿石提高选矿回收率[2]、钻凿油气井[3]、煤储层增渗改性[4-5]。而熔丝(箔)脉冲放电就是通常所说的电爆炸,是强大电流通过金属丝或箔时,丝(箔)在微纳秒时间内完成固、液、气、等离子体的相转变,并伴有光、冲击波、导体电阻骤增和电磁辐射等物理现象的过程。该技术也已经在诸多领域实现应用,如超高速等熵加载装置制造[6-7]、纳米材料制造[8]、电镀喷涂[9]、液电成型[10]、固体材料破碎[11-13]等。基于高功率脉冲技术破碎固体材料的方法称为电爆破。

目前工程爆破仍然以炸药爆破为主,由于炸药存在高危性和爆轰过程易生成有毒气体而对通风要求高等问题,因此研发清洁、绿色、安全的新型爆破方法与技术成为国内外学者关注的热点问题,以替代炸药化爆爆破,颠覆现有的钻爆技术与工艺,如二氧化碳爆破[14]、电爆破[11-13]等。电爆破技术具有无污染、安全、能量可控、使用方便等特点,应用前景广阔。KUZNETSOVA等[11]分别对铜丝在空气中和混凝土中电爆炸时的电流时程曲线进行了研究,结果表明电流时程曲线因电极之间介质不同而差异明显。YUDIN等[12]开展了电爆破崩落混凝土的初步试验,分别进行了2个炮孔同时起爆和6个炮孔逐孔起爆爆破试验,结果表明前者的能量利用率更高。为了增强电爆破作用,周海滨等[13]采用丝爆加含能材料的爆破方式,由含能材料产生气体,在改善油气储层物性等方面进行应用,取得了很好的效果。彭建宇等[15-16]建立了一套室内电爆破系统,研究了静应力与电爆炸动应力联合作用下岩石、类岩石材料的动态破裂行为,研究工作表明该系统应用效果良好。

上述研究表明,基于高压脉冲技术的电爆破破岩方法无论是理论方法还是技术、设备与工艺仍然处于起步阶段,实验室内亦尚未形成规范的电爆破破岩实验方法,电爆破与炸药化爆在岩石破碎方面的异同点也有待进一步研究。为此,笔者建立了利用金属丝电爆炸模拟炸药爆炸进行破碎岩石类脆性材料的实验方法,利用水泥砂浆试件分别开展了球状药包与柱状药包漏斗爆破实验,研究电爆破破岩过程,分析金属丝电爆炸能量对破岩过程的影响,及其与炸药化爆的异同。

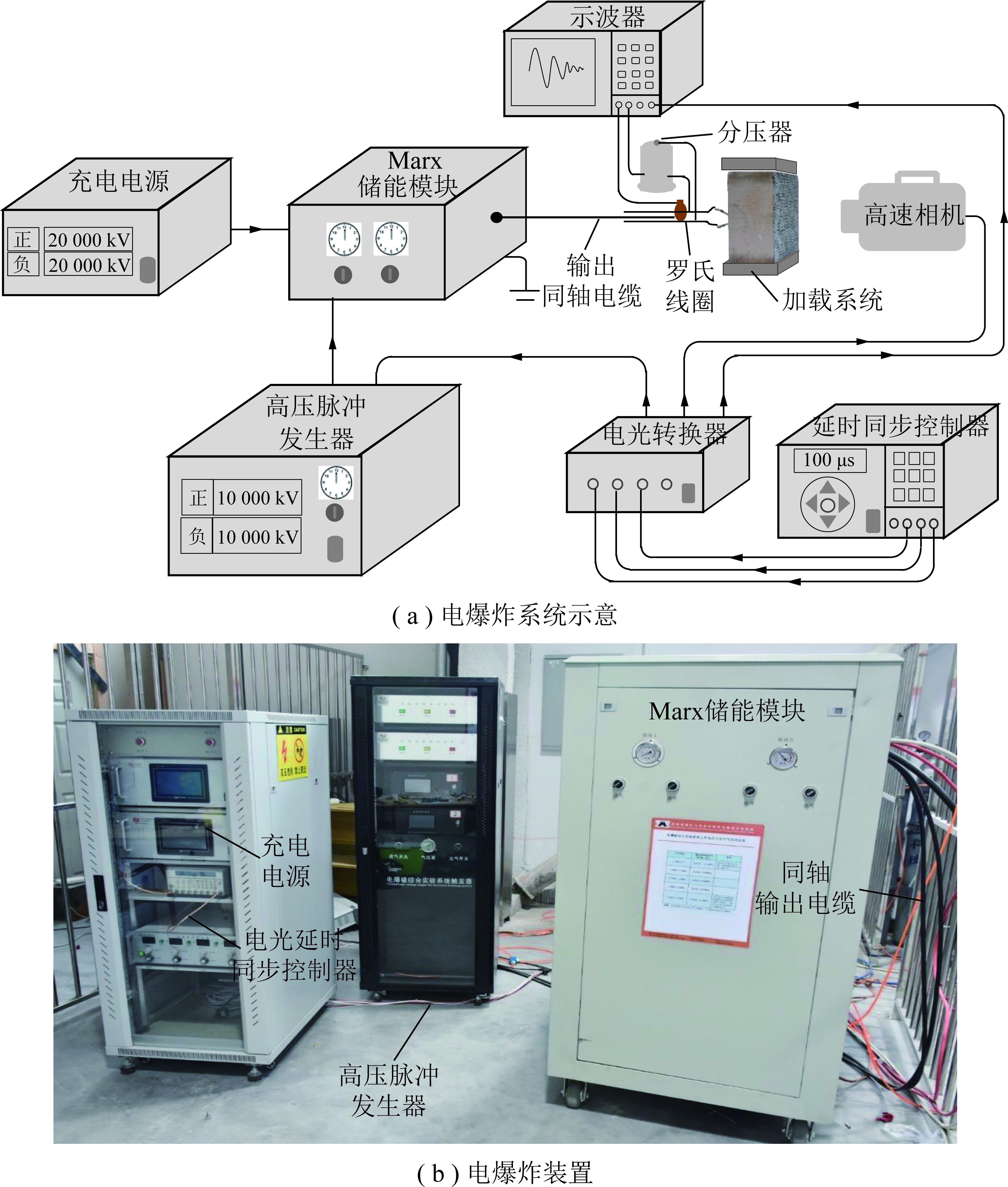

实验装置如图1所示,主要由双极性充电电源、Marx储能模块、高压脉冲触发器以及电光延时同步控制器等组成。

图1 电爆炸实验装置

Fig.1 Apparatus of electrical explosion

双极性充电电源用以给Marx储能模块充电;Marx储能模块为储能电容,用以存储电能;电光延时同步控制器用以触发高压脉冲触发器,以及其他数据采集设备(高速相机、示波器等);高压脉冲发生器用以触发Marx储能模块使其放电。

电爆炸装置最大工作电压60 kV,额定电容4 μF,最大储能7.2 kJ,具有2路输出,可实现2点微差爆破。文献[15]详细介绍了该实验装置的主要功能与参数。

电爆炸破碎岩石类脆性材料实验方法包括上文所述实验设备、模型制作和实验流程3部分,下面以球状药包爆破为例介绍模型制作与实验流程。

图2为金属丝电爆炸模拟球状药包爆炸破碎长方体水泥砂浆试件的结构示意与试件。实验模型制作包括制作电极、预制试件、钻凿炮孔、填塞电极4个步骤,具体步骤如下:

(1)制作电极。电极结构如图2(a)所示,由电爆炸金属丝、2根方形铜条、绝缘棒组成。由于铜丝具有成本低、抗拉强度大(不易断)、易成型、能量转化率相对高的特点,因此使用铜丝作为电爆炸金属丝。实验中铜丝直径为0.4 mm、长50 mm,制作成对称的盘状结构,两端与铜条焊接。2根铜条的另一端分别与电爆炸装置的正负极连接,构成整个球状金属丝电爆炸回路。绝缘棒由聚乳酸(PLA)材料通过3D打印制作而成,两侧留有2个方形沟槽,2根铜条分别置于沟槽内,用以防止2根铜条之间直接放电。电极直径为10 mm,长170 mm。

图2 球状药包结构示意与试件

Fig.2 Schematic diagram of spherical charge and specimen

(2)预制试件。根据具体的研究问题,可以预制不同性质和结构的相似材料模型,或直接采用岩石等开展实验。采用预制水泥砂浆试件,尺寸为300 mm×300 mm×150 mm的立方体,单轴抗压强度为46.8 MPa,泊松比为0.25,弹性模量为7.1 GPa,密度为2 100 kg/m3。

(3)钻凿炮孔。在试件300 mm×300 mm面的中心钻凿炮孔,炮孔直径12 mm,深度130 mm,最小抵抗线20 mm。炮孔要与自由面垂直,避免出现斜孔。根据实验需求,可以在试件的不同位置钻凿不同尺寸的炮孔。

(4)填塞电极。采用速凝水泥作为填塞介质,首先将一定浓度的速凝水泥砂浆填入炮孔,然后迅速将制作好的电极插入炮孔。填塞过程中,要确保电极插入炮孔孔底,金属丝与炮孔底部接触。根据实验经验,试件需干燥72 h以上,待试件炮孔内部完全干燥固化后即可进行实验。

试件加工完成后,即可开展球状药包电爆破实验。实验操作流程为:① 设置电爆炸装置充电电压、高速相机拍摄频率、示波器采样频率等其他设备参数,使所有设备处于待机状态;② 安装试件,连接电路并检查,调整高速相机图像的清晰度;③ 通过电光延时同步控制器设置高速相机、示波器与高压脉冲发生器的同步或延时工作时间;④ 利用双极性充电电源给Marx储能模块充电到设定电压;⑤ 触发电光延时同步控制器启动按钮,使电爆炸装置、高速相机、示波器等协调启动,完成爆破过程;⑥ 对电爆炸装置进行接地放电,释放残留电荷,保存采集数据,完成整个实验过程。

2.2.1 立方体试件表面裂纹扩展过程

分别进行了充电电压为30,40和50 kV条件下的球状药包爆破水泥砂浆试件实验,对应的系统能量分别为1.8,3.2和5.0 kJ。使用高速相机拍摄试件的破坏过程,拍摄频率为200 000帧/s。使用罗氏线圈测量电爆炸过程中的电流。

图3为在不同充电电压条件下球状药包爆破水泥砂浆试件自由面裂纹扩展过程。当电爆炸装置充电电压为30 kV时(图3(a)),在100 μs时还未出现裂纹。直到200 μs,出现了3条径向裂纹,之后裂纹逐渐扩展。在400 μs时刻出现一圈环向裂纹。在890 μs时刻,第2圈环向裂纹已经完全形成。在第1圈环向裂纹内,径向裂纹很少,主要是初期形成的3条径向裂纹。在第2圈与第1圈环向裂纹内密布许多径向裂纹。

图3 不同电压条件下球状药包爆破试件破坏过程

Fig.3 Failure process of specimen under spherical charge and different voltage

图3(b)为充电电压40 kV条件下水泥砂浆试件自由面裂纹的扩展过程。在金属丝电爆炸形成的冲击波作用下,100 μs时刻试件表面出现5条径向微裂纹,随后径向裂纹继续扩展,在200 μs时刻环向裂纹出现。在400 μs时刻观察到漏斗边界裂纹出现,并可观测到爆破粉尘。在拍摄的最后时刻890 μs,爆破漏斗边界已经形成,并且破裂区内的裂纹数量增多。

图3(c)为充电电压50 kV条件下水泥砂浆试件自由面裂纹的扩展过程。与充电电压为40 kV条件下裂纹的产生和扩展相类似,在100 μs时刻形成5条径向微裂纹,但此时环向裂纹也逐渐形成。随着爆破过程的进行,径向裂纹逐渐增多并不断延伸扩展。200 μs时刻,在炮孔中心处形成密布的径向裂纹与环向裂纹。在400 μs时刻观察到爆破粉尘出现,在拍摄的最后时刻890 μs,破裂区内的裂纹数量进一步增多,爆破块度变得更加破碎并向外飞散。

由图3可以看出,在不同充电电压条件下,爆破漏斗的形成过程均为:首先径向裂纹形成,然后是环向裂纹形成。但是,在不同充电电压条件下,裂纹的数量、出现时间与试件的破碎程度存在着较大的差异。在电压为30 kV时,由于注入到电爆炸等离子体通道中的能量少,从而导致其膨胀率和产生的冲击波压力较小,水泥砂浆碎块获得的动能较小,致使其裂纹较少,抛掷时间滞后。随着充电电压逐渐升高,能量逐渐增大,裂纹出现的时间提前,爆破漏斗内的裂纹数量逐渐增多,试件的破碎块度减小。

2.2.2 盘状金属丝电爆炸电流

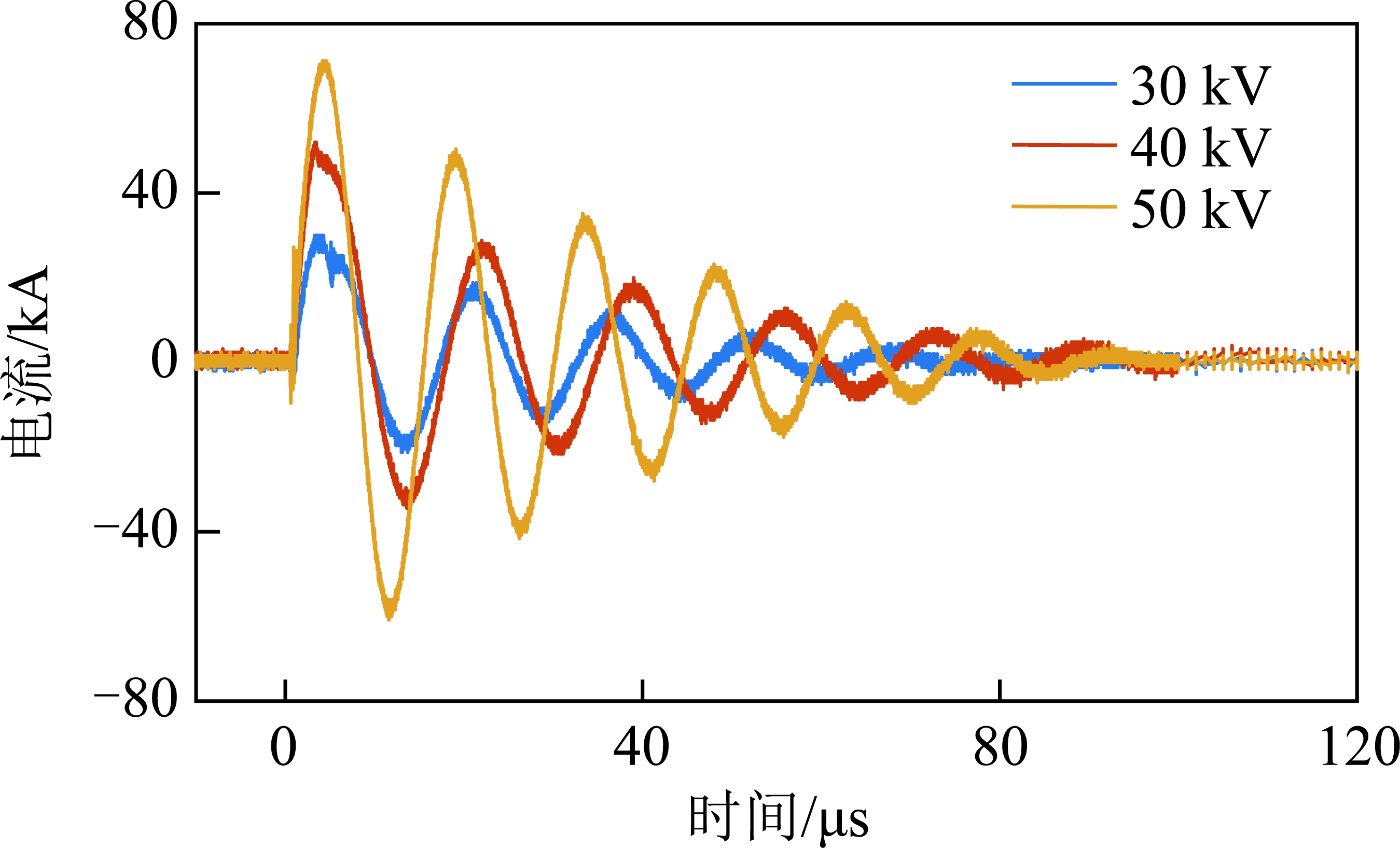

图4为盘状金属丝在充电电压为30,40和50 kV条件下电爆炸过程中的电流。由图4可以看出,在球状药包条件下,随着电压升高,电流的峰值逐渐增大。电爆炸冲击波的特性主要是由电流的前半个周期决定的。因此,随着电压升高,电爆炸过程中的能量逐渐增大,冲击波逐渐增强,可以通过改变实验中的充电电压获得不同的爆炸动载荷。但是,充电电压对电流的上升沿几乎没有影响。因此,电流的上升速率随电压升高而增大,电爆炸引起的冲击波加载速率随电压升高而增大。

图4 不同电压条件下盘状金属丝电爆炸电流

Fig.4 Electrical explosion current of disc wire under different voltage

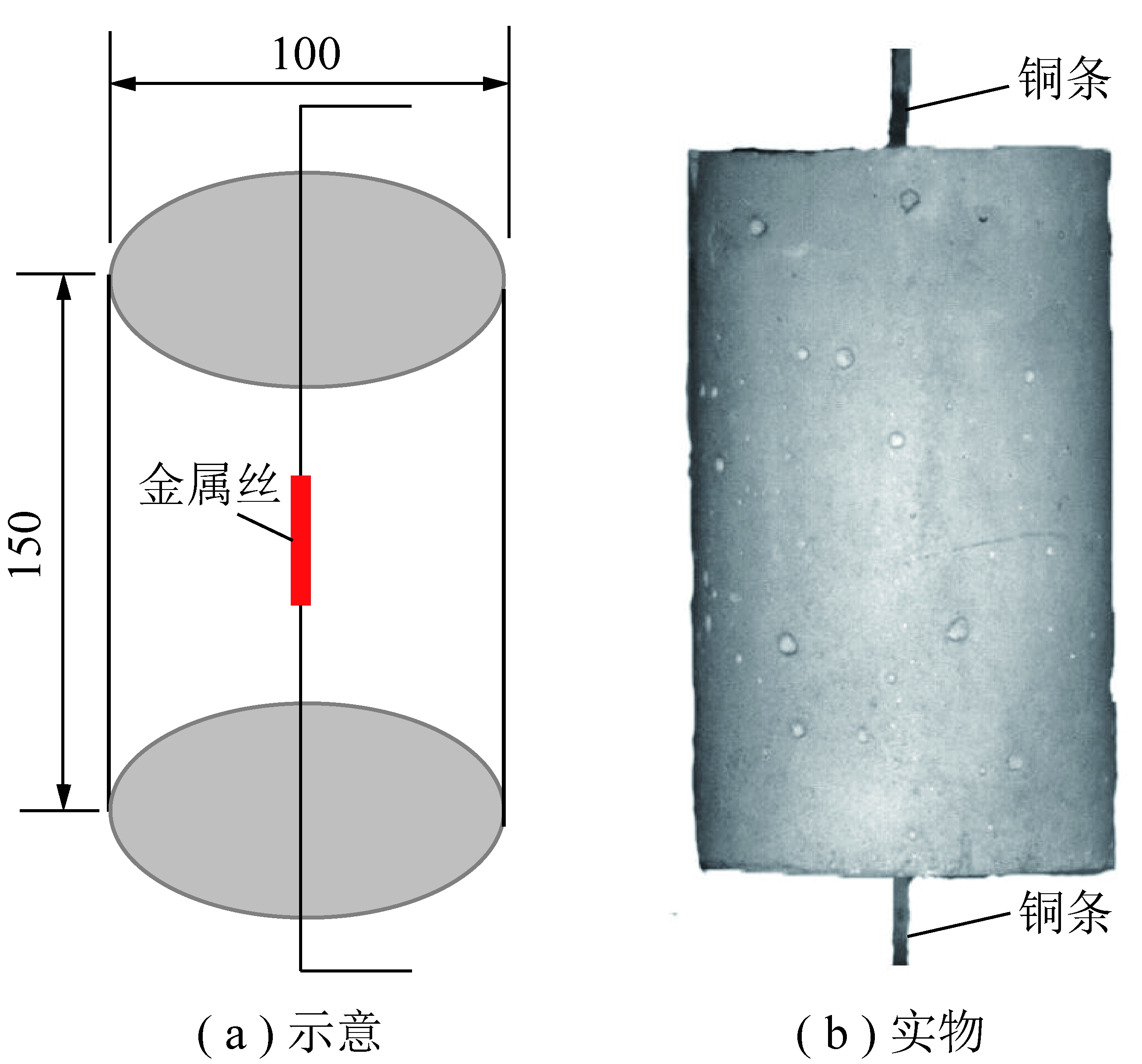

图5为金属丝电爆炸模拟柱状药包爆炸破碎圆柱形水泥砂浆试件的结构示意图与实物图。实验模型的制作流程为:① 制作电极。电极结构如图5(a)所示,由电爆炸金属丝、2根方形铜条组成。金属丝依然采用直径为0.4 mm、长50 mm的铜丝,两端与铜条焊接,铜条再与电爆炸装置的正负极连接,构成整个柱状金属丝电爆炸回路。根据实验需要,可以选用不同材料、长度、直径的金属丝;② 预制试件。采用预制圆柱形水泥砂浆试件,水泥砂浆材料与2.1节材料配比一致。设计试件高度为150 mm,直径为100 mm,金属丝预埋在圆柱试件的中心(图5(a))。预制试件过程中要保证金属丝位于试件的几何中心,并保持直线状态。柱状药包爆破实验操作流程与球状药包爆破流程一样,不再赘述。

图5 圆柱形试件结构示意与实物

Fig.5 Schematic diagram and photo of cylindrical specimen

3.2.1 圆柱体试件表面裂纹扩展过程

仍然采用充电电压30,40和50 kV分别进行柱状药包爆破实验,图6为试件表面爆破裂纹扩展过程。当充电电压为30 kV时(图6(a)),在100 μs时刻,试样表面还未见明显的裂纹。在200 μs时刻,中心位置的纵向可见一条明显的裂纹,此时横向裂纹也开始形成发展。在400 μs时刻,横向裂纹和纵向裂纹基本全部形成。在890 μs时刻,横向裂纹和纵向裂纹继续扩展,但没有形成新的裂纹。

图6 圆柱试件在柱状药包和不同电压条件下破坏过程

Fig.6 Failure process of specimen under cylindrical charge and different voltage

图6(b)为充电电压为40 kV条件下裂纹的扩展过程。在100 μs时刻,可见微小的横向裂纹与纵向裂纹。在200 μs时刻,初始裂纹逐渐发展变大,纵向微裂纹逐渐增多。在400 μs时刻,几乎所有的主裂纹已经形成,裂纹形态和200 μs时刻的裂纹网相似,横向裂纹与纵向裂纹逐渐增大,未见其他微裂纹形成。在890 μs时刻,上述裂纹继续发展,并伴随着碎块向外飞散。

图6(c)为充电电压为50 kV条件下裂纹的扩展过程。在100 μs时刻,试件中心位置处形成微小密布的一条横向裂纹和2条纵向裂纹。在200 μs时刻,上述微裂纹逐渐扩展变大,并出现两条明显的横向微裂纹,但是纵向裂纹并没有增加。此时几乎所有的裂纹已经形成。在400 μs时刻,裂纹形态和200 μs时刻的裂纹网相似,已经形成的裂纹逐渐增大,未见其他微裂纹形成。在890 μs时刻,上述裂纹继续发展,并伴随着碎块向外飞散。

根据图6,充电电压30 kV条件下,裂纹出现的时间最晚,试件表面的裂纹数量最少,裂纹网最稀疏,并且在最终时刻裂隙的宽度也最小。充电电压50 kV条件下,裂纹出现的时间最早,形成的裂纹网最密集,数量和裂纹宽度均最大。综上分析可知,圆柱试件的破碎效果受充电电压的影响很大。随着充电电压逐渐增大,试件表面裂纹出现的时间更早,裂纹网密度更大。

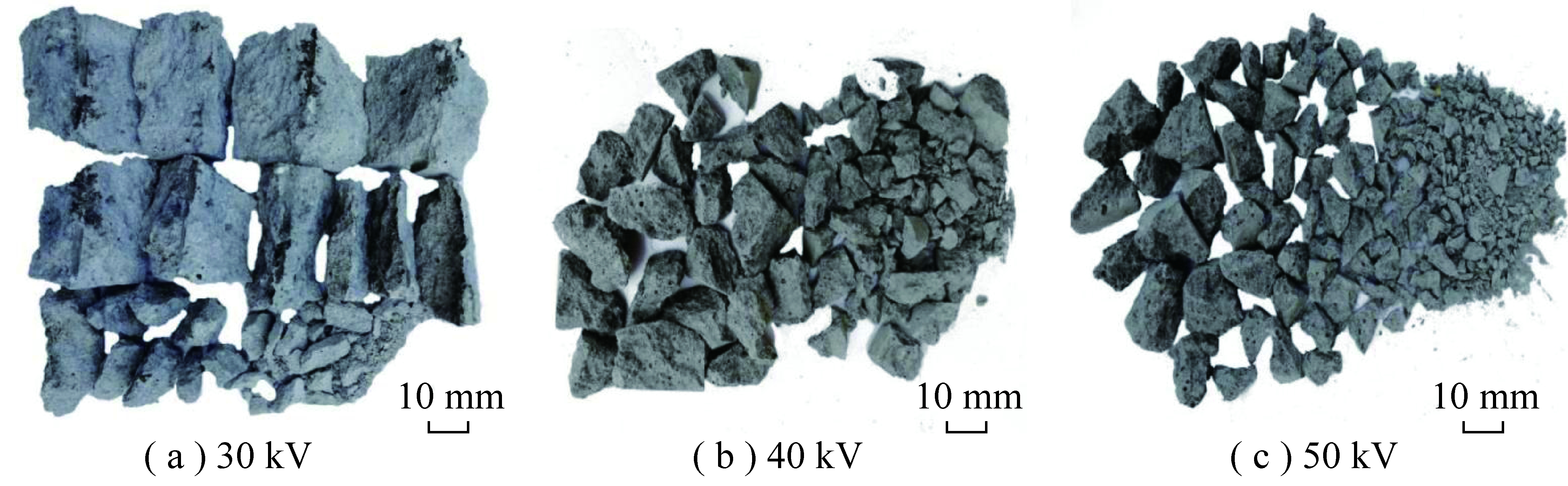

3.2.2 爆破块度

图7为水泥砂浆圆柱形试件在充电电压30,40和50 kV条件下的爆破块度。由图7可以看出,在直线型金属丝电爆炸作用下,水泥砂浆试件破碎成不同的块度。在充电电压为30 kV条件下,爆破之后的碎块体积较大,只会产生较少的小碎块。相比较30 kV电压下的爆破块度,40 kV充电电压下的爆破块度体积减小。当充电电压达到50 kV时,爆破块度再次减小,而且产生的粉末状碎屑明显增多。

图7 不同电压下圆柱形试件的爆破块度

Fig.7 Blasting fragmentation of cylindrical specimen under different voltage

由图7可知,充电电压的大小对圆柱水泥砂浆试件的破碎效果有非常重要的影响,随着充电电压的增大,爆破后的碎块体积越来越小。

3.2.3 直线型金属丝电爆炸电流

图8为充电电压30,40和50 kV条件下直线型金属丝电爆炸过程中的电流。由图8可以看出,随着充电电压逐渐升高,直线型金属丝电爆炸过程中电流峰值逐渐增大。表明充电电压越高,电爆炸过程中的能量越大,冲击波越强,可以通过改变实验中的充电电压获得不同的柱面波载荷。同时,随着电压升高,电流的振荡周期变长。但是,充电电压并没有改变电流的上升沿时间。

图8 不同电压条件下直线型金属丝电爆炸的电流

Fig.8 Electrical explosion current of linear wire under different voltage

4.1.1 气体量

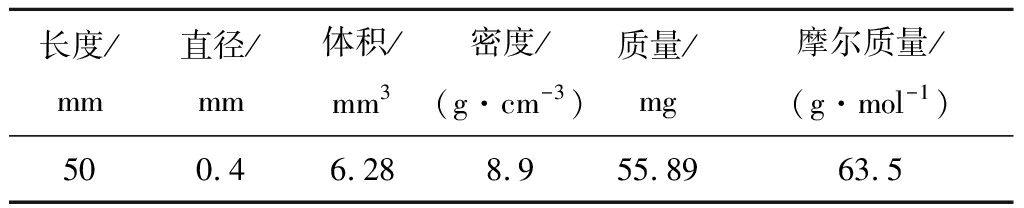

表1为实验中铜金属丝参数。铜丝在发生电爆炸后等离子气化成为气体,气化后标况下体积为:Vcu=m/mmol×22.4×103=19.7 cm3,其中,Vcu为实验中铜丝气化后的体积;m为实验中铜丝质量;mmol为铜的摩尔质量。

表1 实验中铜丝参数

Table 1 Parameters of copper wire

长度/mm直径/mm体积/mm3密度/(g·cm-3)质量/mg摩尔质量/(g·mol-1)500.46.288.955.8963.5

当实验电压为50 kV时,电爆炸系统能量为5 kJ。1 g TNT释放能量为4.184 kJ,爆生气体为1.09 L。按能量等效原理,该次电爆炸相当于1.195 g TNT,标况下其爆生气体体积为:VTNT=1 302.6 cm3。

实验中铜等离子体体积与相同当量TNT爆生气体的体积比为:Vcu/VTNT=1.51%。

按能量等效原理,铜丝等离子爆炸产生的气体仅为相同当量TNT爆炸产生气体的1.51%。同时,金属丝在电爆炸等离子气化后,由于温度降低,迅速吸附于材料表面,不会自由扩散流动。因此,金属丝电爆炸过程中可以忽略等离子体对爆破效果的影响,认为岩石等脆性材料在电爆炸载荷作用下的破坏只是冲击波造成的。通过比较炸药和铜丝发生爆炸后生成物的体积,说明金属丝电爆炸仅提供冲击波动能。用钝感含能材料补充气体的电爆炸与化爆组合方法能更好的模拟炸药爆炸效应。

4.1.2 峰值压力

在炮孔粉碎区范围内,任一点引起的径向应力[17]可表示为

(1)

式中,σ为材料的径向压应力;r为装药半径;R为粉碎区半径;P为爆轰初始应力;μd为材料动态泊松比,μd=0.8μ[18],μ为静态泊松比。

岩石类脆性材料的动态抗压强度与静态抗压强度[19]的关系为

(2)

式中,σd为材料动态抗压强度;σc为材料静态抗压强度;![]() 为材料动态应变率,本文取700 s-1[20-21]。

为材料动态应变率,本文取700 s-1[20-21]。

在粉碎区范围内,岩石破坏是受压所致,其破坏准则[22]为

σ≥σd

(3)

根据式(1)~(3)可以确定粉碎区范围,或在已知粉碎区范围的情况下反推初始爆轰压力。

图9为充电电压为50 kV,铜丝长100 mm、直径0.4 mm条件下电爆炸在水泥砂浆试件中形成的粉碎区[16],本次实验水泥砂浆强度σc为46.8 MPa,泊松比μ为0.25,测得粉碎区的半径R为2.505 mm,装药半径r即为铜丝半径。

图9 金属丝电爆炸时的粉碎区直径

Fig.9 Diameter of smash district caused by wire electrical explosion

根据式(1)~(3),计算得电爆炸的初始应力P为49.05 GPa,约为TNT爆轰压力21 GPa[23]的2.34倍。本文只讨论了在充电电压为50 kV,长100 mm、直径0.4 mm铜丝的电爆炸峰值压力,不同充电电压(能量)条件下,不同材料、参数金属丝的电爆炸峰值压力还有待进一步研究。

金属丝的材料、长度、直径等对电爆炸过程中的冲击波特性、能量转化率等具有重要影响[24-25],可以通过改变金属丝材料、参数等获得实验所需的冲击波载荷。

在图6模拟柱状药包实验中,金属丝长度为50 mm,直径为0.4 mm,长度与直径的比为125。在开展炸药柱状药包爆破实验时,装药直径需大于炸药的临界直径,爆轰才能稳定传播。如果装药直径小于临界直径,爆轰就会终止。临界直径的存在限制了柱状药包几何相似模型实验的开展。与炸药的柱状药包相比,直线型金属丝具有细而长的优势,可以灵活地改变金属丝的长度与直径获得不同长径比,进而模拟浅孔或深孔的柱状药包爆破。

例如,谦比希铜矿东南矿区的北采区巷道掘进浅孔爆破[26],炮孔直径为45 mm、孔深3.7 m,孔深孔径比为82.2,若采用直径为0.4 mm铜丝进行爆破模拟,丝长取32.88 mm即可。而对于该矿主矿体无底柱分段崩落法中深孔爆破[27],炮孔直径为76 mm、孔深16 m,孔深孔径比为210.5,仍然采用直径为0.4 mm铜丝进行爆破模拟,则丝长为84.2 mm。

可见,本实验方法可以灵活地改变金属丝的长度、直径、结构等参数,来匹配现场爆破参数进行小型化的几何相似模型实验,克服了爆轰临界直径对试件尺寸的制约。

(1)提出并设计了金属丝电爆炸模拟炸药爆炸破碎岩石类脆性材料的实验方法。实验结果表明金属丝电爆炸可有效破碎水泥砂浆材料,是一种有效模拟炸药爆炸载荷的实验手段。在球状与柱状电爆炸冲击载荷作用下,随着电压(能量)逐渐增大,试件表面裂纹出现的时间越早、数量越多,破碎块度越小。

(2)金属丝的参数、结构与充电电压等对电爆炸过程有明显的影响。根据不同的实验需求,可以通过改变充电电压与金属丝的材料、参数、结构等获得所需的爆炸冲击载荷。铜丝具有能量利用率较高、抗拉伸、易成型等特点,因此推荐使用铜丝作为电爆炸破碎脆性材料的金属丝。

(3)与炸药爆炸相比,金属丝电爆炸破碎材料时,等离子化的气体少,且迅速冷却并吸附于材料表面,因此金属丝电爆炸气体可忽略不计,只提供冲击波载荷。当电压为50 kV时,直径0.4 mm、长100 mm直线型铜丝电爆炸时的峰值压力为49.05 GPa。

(4)可以通过改变电极直径与抵抗线,开展多种尺寸的球状药包漏斗爆破模型实验。同时,金属丝具有细而长的优势,可以通过改变金属丝的长度与直径,灵活地开展各种长径比的小型化柱状药包模型实验。

[1] 刘锡三.高功率脉冲技术[M].北京:国防工业出版社,2005.

[2] GAO P,YUAN S,HAN Y X,et al.Experimental study on the effect of pretreatment with high-voltage electrical pulses on mineral liberation and separation of magnetite ore[J].Minerals,2017,7(153):1-10.

[3] TIMOSHKIN I,MACKERSIE J,MACGREGOR S.Plasma channel mi-niature hole drilling technology[J].IEEE Transactions on Plasma Science,2004,32(5):2055-2061.

[4] 林柏泉,闫发志,朱传杰,等.基于空气环境下的高压击穿电热致裂煤体实验研究[J].煤炭学报,2016,41(1):94-99.

LIN Baiquan,YAN Fazhi,ZHU Chuanjie,et al.Experimental study on crushing coal by electric and heat in the process of high-voltage breakdown in the air condition[J].Journal of China Coal Society,2016,41(1):94-99.

[5] 李恒乐,秦勇,张永民,等.重复脉冲强冲击波对肥煤孔隙结构影响的实验研究[J].煤炭学报,2015,40(4):915-921.

LI Hengle,QIN Yong,ZHANG Yongmin,et al.Experimental study on the effect of strong repetitive pulse shock wave on the pore structure of fat coal[J].Journal of China Coal Society,2015,40(4):915-921.

[6] BROWN J L,ALEXANDER C S,ASAY J R,et al.Flow strength of tantalum under ramp compression to 250 GPa[J].Journal of Applied Physics,2014,115(4):013530.

[7] 王桂吉,赵剑衡,孙承纬,等.磁驱动准等熵加载装置CQ-4的加载能力及主要应用[J].实验力学,2015,30(2):252-262.

WANG Guiji,ZHAO Jianheng,SUN Chengwei,et al.On the loading capability and main application of magnetically driven quasi-isentropic compression device CQ-4[J].Journal of experimental mechanics,2015,30(2):252-262.

[8] PERVIKOV A,LERNER M,KRUKOVSKII K.Structural characteristics of copper nanoparticles produced by the electric explosion of wires with different structures of metal grains[J].Current Applied Physics,2017,17:201-206.

[9] LI Q,SONG Q Z,WANG J Z,et al.Effect of charging energy on dro-plet diameters and properties of high-carbon steel coatings sprayed by wire explosion spraying[J].Surface & Coatings Technology,2011,206:202-207.

[10] REN J H,ZHU Z W,XIA C Q,et al.Abrasive-assisted nickel electroforming process with moving cathode[J].Chinese Journal of Mechanical Engineering,2017,30(2):294-300.

[11] KUZNETSOVA N S,YUDIN A S,VOITENKO N V.Characteristics of capillary discharge channel and its effect on concrete splitting-off by electro-blasting method[J].Journal of Physics Conference Series,2017,830(1):012043.

[12] YUDIN A S,KUZNETSOVA N S,LOPATIN V V,et al.Multi-borehole electro-blast method for concrete monolith splitting off[J]. Journal of Physics Conference Series,2014,552:012028.

[13] 周海滨,刘巧珏,赵有志,等.脉冲大电流放电引爆含能材料产生冲击波的储层改造[J].强激光与粒子束,2016,28(4):049001.

ZHOU Haibin,LIU Qiaojue,ZHAO Youzhi,et al.Transformation of oil-and-gas reservoir with shock waves by high current pulsed discharge ignited energetic materials explosion[J].High Power Laser and Particle Beams,2016,28(4):049001.

[14] 黄晓实,张范立,张政,等.二氧化碳致裂器在岩石中深孔预裂爆破中的应用研究[J].爆破,2017,34(3):131-135.

HUANG Xiaoshi,ZHANG Fanli,ZHANG Zheng,et al.Study on application of CO2 fracturing apparatus in pre-splitting blasting of rock deep hole[J].Blasting,2017,34(3):131-135.

[15] PENG J Y,ZHANG F P,YAN G L,et al.Experimental study on rock-like materials fragmentation by electric explosion method under high stress condition[J].Powder Technology,2019,356:750-758.

[16] PENG J Y,ZHANG F P,YANG X H.Dynamic fracture and fragmentation of rock-like materials under column charge blasting using electrical explosion of wires[J].Powder Technology,2020,367:517-526.

[17] 王文龙.钻眼爆破[M].北京:煤炭工业出版社,1984:240-246,318.

[18] 李夕兵,古德生.岩石冲击动力学[M].长沙:中南工业大学出版社,1994.

[19] OZGUR Y,TUGRUL U.Three dimensional numerical rock damage analysis under blasting load[J].Tunnelling and Underground Space Technology,2013,38:266-278.

[20] XING H Z,ZHANG Q B,RUAN D,et al.Full-field measurement and fracture characterisations of rocks under dynamic loads using high-speed three-dimensional digital image correlation[J]. International Journal of Impact Engineering,2018,113:61-72.

[21] FAKHIMI A,AZHDARI P,KIMBERLEY J.Physical and numerical evaluation of rock strength in split hopkinson pressure bar testing[J].Computers and Geotechnics,2018,102:1-11.

[22] 张奇.岩石爆破的粉碎区及其空腔膨胀[J].爆炸与冲击,1990,10(1):68-75.

ZHANG Qi.Smash districts and expanding of cavities in rock blasting[J].Explosion and Shock Waves,1990,10(1):68-75.

[23] 杨鑫,石少卿,程鹏飞.空气中TNT爆炸冲击波超压峰值的预测及数值模拟[J].爆破,2008,25(1):15-18,31.

YANG Xin,SHI Shaoqing,CHENG Pengfei.Forecast and simulation of peak overpressure of TNT explosion shock wave in the air[J].Blasting,2008,25(1):15-18,31.

[24] HAN R Y,WU J W,QIU A C,et al.Optical emission behaviors of C,Al,Ti,Fe,Cu,Mo,Ag,Ta,and W wire explosions in gaseous media[J].Physics Letters A,2019,383(16):1946-1954.

[25] KOCHETKOV I I,PINAEV A V.Shock-wave processes in wire explosion in water and bubbly media[J].Combustion,Explosion,and Shock Waves,2015,51(6):722-731.

[26] 章林,仪海豹,杨海涛,等.谦比希铜矿东南矿区巷道掘进爆破改进思路及控制措施[J].金属矿山,2019,48(5):48-55.

ZHANG Lin,YI Haibao,YANG Haitao,et al.Improvement of roadway excavation blasting technology and control measures in southeast mining area of chambishi copper mine[J].Metal Mine,2019,48(5):48-55.

[27] 陈国良,万串串,解联库.中深孔爆破在西藏某矿山高分段采场的试验研究[J].金属矿山,2019,48(1):49-53.

CHEN Guoliang,WAN Chuanchuan,XIE Lianku.Experimental study of medium-depth hole blasting in a high sublevel stope in a Tibet mine[J].Metal Mine,2019,48(1):49-53.