移动阅读

ZHANG Tianjun,ZHANG Xiufeng,PANG Mingkun,et al.Effect of particle loss on the pore structure and emergent behavior of karst column fills[J].Journal of China Coal Society,2021,46(10):3245-3254.

颗粒流失会致使陷落柱内充填物活化,进而诱发矿井突水事故[1-3]。在含水层以上进行采掘活动时,复杂地质构造中的岩溶陷落柱及其围岩底板易受压-拉-压循环荷载以及持续承压水的作用,一旦陷落柱内泥质和硅质等破碎岩体不足以承受当前荷载和水力侵蚀条件将诱发严重矿井突水灾害[4-5]。因此,开展颗粒流失下陷落柱充填物孔隙结构与突水行为的研究对矿井水害防控和治理具有重要的工程指导价值。

近年来,针对开采煤层底板承压和高承压水作用下的陷落柱突水问题,李连崇[6]、王家臣[7]、冯梅梅[8]和李振华[9]等通过室内试验与数值模拟相结合的方式研究了陷落柱活化、发育直至突水通道形成的全过程,揭示了煤层底板下隐伏陷落柱滞后突水机理和突水通道的形成规律,得到了采动影响下陷落柱突水的时变规律,但对于陷落柱本身的结构特征尚未考虑,针对该问题,王路珍[2,10]、孔海陵[11]、郁邦永[12]和张天军[13]等在考虑陷落柱充填物的级配构成、外部承压、充填材料和岩块胶结作用的基础上,研究了渗透率、孔隙度等物理量随渗透压的变化规律,得到了动态渗流系统中质量损失率和固结材料对渗流特性的影响。大量研究表明,陷落柱内部结构对突水灾害有重要影响,基于此,冯梅梅[14]和吴疆宇[15]等考虑了Talbol幂指数n值对颗粒质量损失、孔隙率和渗透率的影响,讨论了不同Talbol级配下破碎岩体的渗透性和突水参量,得到了破碎岩体质量损失与渗透率的关系。实际上,突水事故的发生不能简单地归结于陷落柱的分布形态、内部构成和自身的渗透性,还应同时考虑多种耦合因素的影响[16-17]。陷落柱充填物作为一种透气性差,密实性好,上部岩层多为碎片的特殊地质构造,高水头和地应力下是极易引起突水事故的导水通道。因此,有必要对陷落柱充填体自身的演化规律、渗透前后的粒度分布特征、孔隙结构和突水事故的发生机理进行研究。

笔者利用改进后的变质量破碎岩体渗流试验系统,采用分级加载的方式,考虑颗粒级配组成和水压状态,研究了不同受载历程下试样充填物自身的演化规律、渗透前后的粒度分布特征、孔隙结构和突水行为,以期为岩溶陷落柱突水问题提供必要的理论依据。

笔者采用改进后的变质量破碎岩体渗流试验系统,如图1所示。

试验系统主要由SY-40型高压柱塞泵、渗透仪、应力控制与采集系统和流失物回收装置4部分构成。其中,SY-40型高压柱塞泵(额定压力30 MPa,流量0.6 m3/h)是本试验的主要改进部分,由蓄能罐和传感器等部件构成,能够提供稳定可调节渗透水压和实时采集相应时刻的压力和流量值,可用来模拟不同埋深下陷落柱底部的承压水压力;渗透仪是本试验的核心部件,主要由底板、溢水筒和托盘等部件构成(图1(b)),具有开放性的特点,用于完成全部伴有颗粒流失物的破碎岩体渗流试验;应力控制与采集系统,由DDL600电子万能试验机和计算机采集系统构成,可模拟不同埋深下陷落柱充填物的受载情况,控制试样压缩进程并采集试验数据;颗粒流失物回收系统,由含150目筛网的振动过滤筛和电子秤等共同组成,用来收集缸筒中随水流迁移出来的细小颗粒物。

图1 颗粒流失系统设备连接

Fig.1 Particle loss system equipment connection

试样选用山西省余吾煤矿的深灰色泥岩。该矿水文地质条件复杂,回采时,煤层底板富水异常区域存在突水可能性。经取心计算得泥岩岩心密度ρm=2 546 kg/m3,试验前泥岩由CP-330型锤式破碎机破碎后用BZS-200型标准振动筛机根据实际筛选出7种粒径区间(0~2.5,2.5~5, 5~8,8~10,10~12,12~15和15~20 mm)的破碎泥岩颗粒,各粒径区间的破碎泥岩试样如图2所示。

图2 各粒径区间破碎泥岩试样

Fig.2 Broken mudstone samples in various particle size ranges

为降低颗粒尺寸效应对试验结果的影响。试样颗粒最大直径取缸筒内直径(100 mm)的1/5[18],即20 mm。由Talbol级配公式[19]

![]()

(1)

其中,Pi为直径小于di的泥岩颗粒比例,%;di为泥岩颗粒直径,mm;D*为泥岩颗粒直径最大值,mm;n为Talbol幂指数。分别配制出n=0.3,0.5,0.7和0.9四种试样,1 800 g/种,每种试样3组,不同配比下各粒径质量分配见表1。

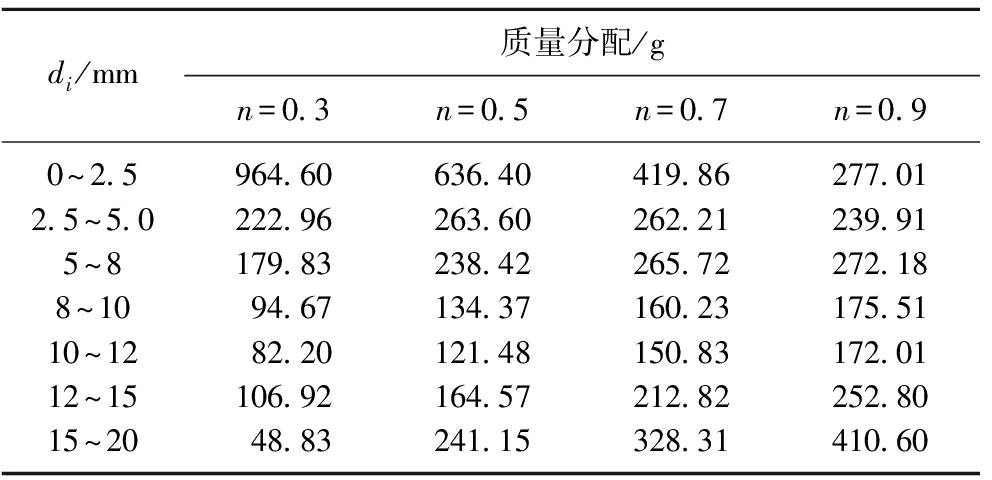

表1 不同Talbol幂指数n值下的试样各粒径质量分配

Table 1 Mass distribution of each particle size of the sample under different Talbol power exponent n values

di/mm质量分配/gn=0.3n=0.5n=0.7n=0.90~2.5964.60636.40419.86277.012.5~5.0222.96263.60262.21239.915~8179.83238.42265.72272.188~1094.67134.37160.23175.5110~1282.20121.48150.83172.0112~15106.92164.57212.82252.8015~2048.83241.15328.31410.60

为研究荷载与粒径级配关系对破碎泥岩渗透变形过程中充填物粒度分布特征、孔隙结构与突水形态的影响。试验采用恒定荷载约束法[20]来研究颗粒流失下陷落柱充填物渗透前后的粒径特征、孔隙结构以及活化突水过程。其中,轴向加载系统分别设定10,20,30和40 kN的轴向荷载,在保持各级荷载不变的情况下,依次选用0.5,0.8和1.1 MPa的3级渗透水压,各级应力保持120 s,共计完成4种级配下的12组独立试验。为降低试验结果的随机性,每组进行3次重复试验,试验结果取3组样本测试结果的均值。

(1)设备调试。设备完成组装和初步调试后,取备用样检测系统是否运行正常,检查高渗透水压下管路和接头处有无漏水现象,电子秤、流量计和压力表等仪表读数是否正常。

(2)装料渗透。按表1配取相应粒径,均匀混合后将试样装入缸筒内,同时对试样表面进行平整处理,确保轴向加载系统对其施加的是垂向荷载,并记录压头高度。考虑到所选泥岩试样的单轴抗压强度为9.85 MPa,则渗透前为减少试样吸水所造成的流量误差以及受载渗透过程中的进一步破坏[19],注水时间应不少于3 min,水压不超过0.05 MPa,初始加载速率小于0.02 kN/s,以免造成试样结构破坏。

(3)卸料烘干。4级轴向荷载历程全部结束后,关闭柱塞泵及水阀,升起万能试验机横梁,记录数据,随后依次卸下溢水筒(盖)、托盘、活塞和底座,将试样从缸筒中清理出后,置于恒温恒湿箱内140 ℃下3 h处理掉剩余水分,观察记录后,将剩余试样及颗粒流失物置于BZS-200型标准振动筛机上,同频下筛选出各粒径区间颗粒,同时称取其质量。其中,渗透时用150目(0.097 mm)细纱布30 s/次收集流失的泥岩颗粒并滤掉多余的水分。每组试验完成后重复上述步骤(2),(3)即可。

利用EM-30AX型SEM,根据试样渗透前后的赋存状态,选用代表性试样图像,如图3所示。

图3 颗粒岩样渗透前后的宏观结构和微观特征

Fig.3 Macroscopic structure and microscopic characteristics of granular rock samples before and after infiltration

渗透前(自然堆积状态),杂乱重叠的泥岩颗粒以点-点/面的接触形式为主[21],孔隙尺寸大且连通性好,试样表面多处于光滑或半光滑的状态;微观试样表面结构中,存在孔洞、裂缝和颗粒拼接现象,且孔洞多为不规则形状,偶见部分损伤后的树状裂隙。在荷载和水头冲刷的双重作用下,试样间原有的孔隙和骨架结构大幅调整,渗透后,出现新的颗粒拼接和固结重组现象;微观结构中,孔洞和裂缝被大面积挤压、黏合形成新的碎屑堆积面,但不规则孔洞通道、碎屑物和挤压后的裂缝依旧大面积并存。

渗透前后,上述现象的出现极有可能与岩样自身属性、外部荷载和水头作用形式有关。实际工程中,突水前底板会有少量岩体颗粒喷溅物[4],突水后井巷底板颗粒溃出物能较好地评估涌水量的大小和突水通道的孔穴纵深,这些特征能为矿井水害治理和突水孔穴的注浆封堵提供一些有益的参考[22-23]。

根据破碎岩体的分形理论[24],试样中粒径小于di的岩体颗粒与试样总质量之比可以表示为

![]()

(2)

假设岩体颗粒中最小粒径dmin=0,则有

![]()

(3)

式中,md,mt分别为破碎岩体颗粒小于di的颗粒质量与破碎岩体的总质量,kg;di和dmax分别为破碎岩样颗粒的粒径与最大粒径,mm;D为粒度分形维数。

对式(3)两边同时取对数得

![]()

(4)

由式(4)可知,lg(md/mt)-lg(di/dmax)直线的斜率为3-D,那么,根据试样筛分后的结果,可拟合直线得到粒度分布分形维数D。

各粒径级配下试样渗透前后的骨架拟合过程如图4所示。图4缸筒内破碎岩样渗透前后各粒径间lg(md/mt)-lg(di/dmax)服从线性关系,能较好地进行拟合,这说明试样颗粒流失前后的粒度分布满足分形条件,具有分形特征。试样骨架中Talbol幂指数n=0.3,粒度分布形维数D减幅最大,为0.3;n=0.9减幅最小,为0.07;n=0.5与n=0.7减幅居中,依次为0.26和0.13。这表明骨架粒径中的低级配粒径相对于高级配粒径更易于破碎,表现出不稳定的结构,充填物试样粒度分布分形维数随Talbol幂指数n值的增大而减小。

图4 各试样骨架拟合过程

Fig.4 Fitting procus types oess of variof skeletons

为了表征渗透过程中的粒径区间分布变化,定义缸筒内颗粒渗透前后的残余质量比率Rr(di)[25]为

![]()

(5)

式中,mr和m0分别为粒径区间di与di+1间的原始质量和剩余质量,g。

由图5缸筒内颗粒流失前后的各粒径区间残余质量比率分布可以看出,粒径0~2.5 mm的残余质量比率高达338%,粒径15~20 mm的残余质量比率低于158%,且大部分集中于61%以下。这表明破碎泥岩渗透过程中原生或新生精细物质以及级配结构中的大颗粒更易表现出不稳定的结构形态,各粒径区间下的残余质量比率能选用指数函数拟合,而各级配下粒径的残余质量比率在该函数上下浮动。

图5 残余质量比率-时间关系

Fig.5 Residual mass ratio-time relationship

渗水时,各级荷载下30 s/次收集流失颗粒,流失颗粒质量(ms)-时间(t)的关系可选用式(6)拟合

ms=41.7-41.78e-0.018t

(6)

由图6可以看出,拟合公式与试验数据间表现出较好的相关性。此外,流失颗粒的质量随Talbol幂指数n值的增加而减少,n=0.5与n=0.7间流失颗粒质量的差值较大,分别为 20.94,17.00,11.93和13.73 g。该试验现象说明,流失颗粒中级配越小越容易损失更多的细小颗粒,0.5~0.7的级配n值存在最佳配比点。

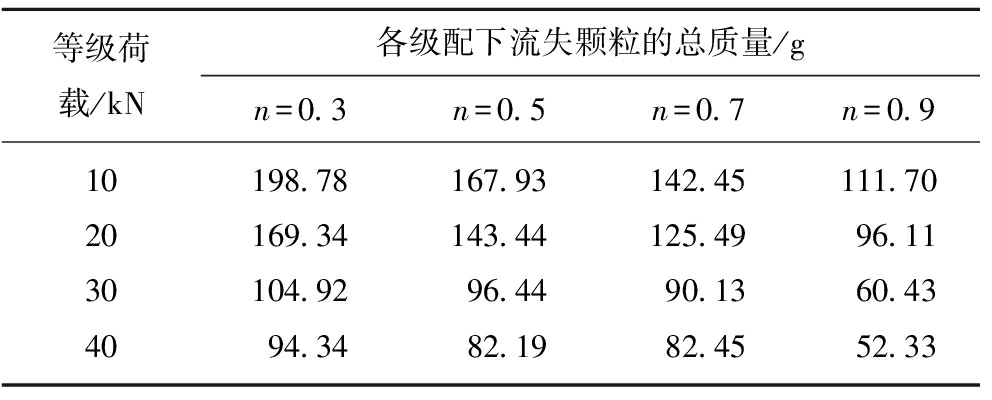

渗透过程中,不同轴向荷载下各级配流失的总质量见表2。

由图6和表2可以看出,随着荷载的增加各级配下流失颗粒的总质量逐渐减少,其中20~30 kN减幅最大,分别为64.42,47.00,35.36和35.68 g,10~20和30~40 kN减幅较小,这说明10和40 kN荷载阶段突水通道变化相对平稳,处于突水通道逐步恶化和即将形成阶段。

表2 不同轴向荷载下各级配流失的总质量

Table 2 Mass distribution of each particle size of the sample

等级荷载/kN各级配下流失颗粒的总质量/gn=0.3n=0.5n=0.7n=0.910198.78167.93142.45111.7020169.34143.44125.4996.1130104.9296.4490.1360.434094.3482.1982.4552.33

图6 各级荷载下流失颗粒质量-时间曲线

Fig.6 Mass-time curves of lost particles under various loads

流失颗粒质量、分形维数和Talbol幂指数n值间的关系如图7所示。

由图7可以看出,渗透过程中,小粒径的质量流失量占比较大,各粒径区间流失颗粒质量随Talbol幂指数n值的增大而逐渐减小,较小和较大级配粒径相对中间级配粒径具有较高的分形维数,更容易破碎,易于形成不稳定结构。其中,0~2.5 mm的粒径区间表现最为明显,各级配下流失颗粒的质量分别为218.78,189.93,152.45和139.7 g,而8~10 mm的颗粒流失量仅为56 g,颗粒流失量少且相对平稳。

图7 迁移量的分形特征

Fig.7 Fractal characteristics of the skeleton

将破碎岩样装入缸筒后,依次测得Talbot幂指数n=0.3,0.5,0.7和n=0.9配比下试样的高度h1=18.9 cm,h2=19.4 cm,h3=19.8 cm和h4=20.5 cm对应的初始孔隙度φ1=0.524,φ2=0.536,φ3=0.545和φ4=0.561。则试样受轴向荷载后,高度h=hi-Δh,此时的孔隙度φ0[19]为

![]()

(7)

其中,mt为破碎岩样总质量,kg;a为缸筒内径,m;h为试样高度,m;ρm为质量密度,kg/m3。考虑颗粒流失的情况下,各时段内试样渗透过程中的孔隙度φi[19]为

![]()

(8)

其中,mi为第i个时段破碎岩样流失颗粒的质量,kg。建立各级轴向荷载加载阶段及保持阶段孔隙度φi与时间t的关系曲线,如图8所示。

图8 各级轴向荷载下孔隙度-时间关系

Fig.8 Porosity-time curves under various axial loads

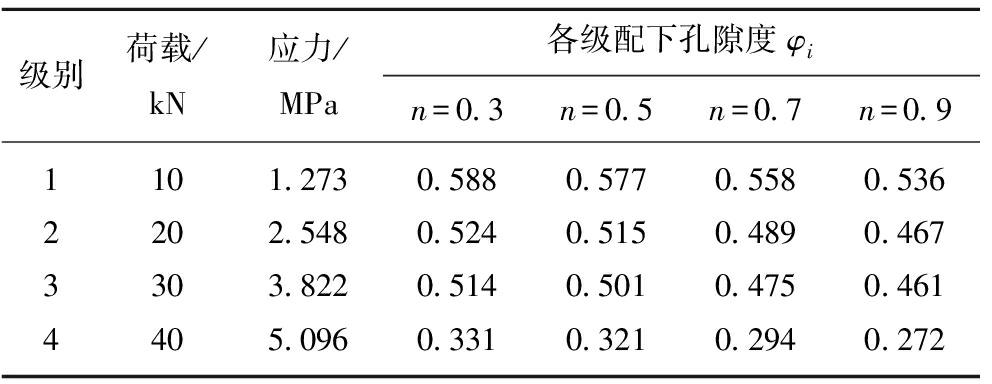

由图8可以看出,各级轴向荷载下缸筒内试样总体表现为孔隙度随时间的增加而逐渐减小,孔隙度变化关系可分为初始阶段、加载渗透阶段和稳定阶段。初始阶段,颗粒随水流从母体中迁移流失,致使试样孔隙结构短时间大幅调整。其中,以第1级10 kN加载阶段的后期和第4级加载阶段的初期表现最为明显,存在0.641~0.655和0.554~0.591的2个孔隙度骤减区间,其值分别出现在63 s和484 s附近;第2级和第3级加载阶段孔隙度存在0.448~0.531的波动区间,这表明破碎岩样含有较多的细小颗粒,不易构成稳定的堵水结构。当内部结构受到一定程度的破坏时,充填体不足以承载当前外部荷载和水头冲刷条件,岩体颗粒失去稳定性随水流涌出,直至形成涌水通道。此时,试样中残留的岩体颗粒随水的流失而逐渐减少,颗粒损失量和孔隙度变化量也逐渐降低到稳定值。各级配荷载下的孔隙度关系见表3。

表3 各级荷载下孔隙度关系

Table 3 Mean porosity under various loads

级别荷载/kN应力/MPa各级配下孔隙度φin=0.3n=0.5n=0.7n=0.91101.2730.5880.5770.5580.5362202.5480.5240.5150.4890.4673303.8220.5140.5010.4750.4614405.0960.3310.3210.2940.272

由表3和图8可以看出,Talbol幂指数n值越小,孔隙度越大,低粒径下的颗粒配比相对高粒径下的颗粒配比更容易失去稳定性。

渗透时,岩体物质在水压与荷载作用下孔隙压力相互挤压摩擦,较大的岩体物质易于破碎,产生次生小颗粒,不断被水流带出,而导水通道则分布于颗粒相对松散的区域,如图9所示。

由图9可以看出,高渗透压下,水的冲蚀和原有细小颗粒的磨蚀作用使破碎岩体孔隙壁面附近的材料脱离母体形成次生的细小颗粒,这些圆润、光滑的细小颗粒一部分溶解于水,随水流运移消散;还有一部分悬浮于水流中构成悬浮液,或沉淀于孔隙壁面。在水压梯度的带动下,悬浮液在破碎岩体孔隙中波动,往复冲刷和研磨孔隙壁面,而沉淀物则加入到磨料中,继续对孔隙壁面研磨。水流与颗粒间相互交叉作用,循环往复,连续地将破碎岩体中的细小颗粒搬运出去,造成破碎岩体的颗粒流失,并使孔隙度连续波动变化,最终形成导水通道。

图9 各级轴向荷载下的渗透过程

Fig.9 Penetration process under various levels of axial load

渗透后,借助软件和尺具计量工具5次实测后可分别得到不同级配n值下的进出水口尺寸:46.63 mm×25.03 mm,35.82 mm×28.66 mm,37.82 mm×18.72 mm和25.07mm×14.58mm。出水口尺寸51.48 mm×21.9 mm,44.75 mm×17.24 mm,37.07 mm×13.74 mm和26.51 mm×17.14 mm,如图10所示。

图10 各级配下进出水通道尺寸

Fig.10 Water inlet and outlet channel size under different levels

由图10可以看出,粒径级配n值越大水力承载能力越强。水在破碎岩体的缝隙和空间中流动,驱动细小颗粒的集聚和损失,直接驱使孔隙度的增加和穿孔喉道走廊的形成,相对不稳定区域易于形成较大的孔隙构造面。其中,n=0.9的试样孔洞尺寸较小,这是因为该级配结构中存在一些互锁和隔水的结构,可以承受一定的水压而不塌陷。与此同时,其他级配岩样突水通道进出水口存在明显的导水通道,充填体内部存在颗粒流失后的孔洞塌陷及水流侵蚀下的空腔现象,这表明颗粒流失是破碎岩体中流动从渗流转变为管流的主要原因。

试验时采用电子秤实时采集渗水质量,按等间隔10 s/次采集出水质量的时间序列,通过差分法,按质量变化可得某一时刻涌水速率vt=k[3]为

![]()

(9)

式中,mwk为k时段内出水质量,kg;ρw为水的质量密度,kg/m3;Δt为采样时间间隔,s。

由图11可以看出,各级荷载下流速和时间的变化关系总体趋近一致,在第1级10 kN荷载和第4级40 kN荷载作用下,流速存在突变点,上下波动幅度较大,这表明试样颗粒流失量和内部孔隙结构的调整有关。

图11 流速-时间关系曲线

Fig.11 Flow rate-time curves

陷落柱作为渗流灾变后的主要导水通道,整个突水过程可分为初始渗流、灾变失稳和管流涌水3个阶段[15,26]:初始渗流阶段,母体颗粒在水的侵蚀作用下逐渐恶化,内部孔隙和骨架结构也随之膨胀与扩展,进而形成潜在的导水通道;当岩体颗粒内部原有或次生细小颗粒不足以承受当前荷载和水力侵蚀条件时,突然失稳,引起的灾变性突水一般会持续5~10 s;在突水通道完全连通和发育成熟后,水流形态转变为相对稳定的管流涌水阶段,该阶段水流相对稳定,无明显波动,鲜有细小颗粒流失,如图12所示。

图12 陷落柱突水演化过程

Fig.12 Evolution process of water inrush from collapse column

整个颗粒流失过程中,在第1级10 kN荷载初始渗流后期,小颗粒不足以承受当前荷载和水力侵蚀条件而诱发剧烈的喷溅现象,以0~5 mm的颗粒为主、偶见8~10 mm的大颗粒;随着细小颗粒的不断流失,灾变失稳阶段初期,渗透压存在明显的浮动落差,当颗粒流失到一定程度,在第4级40 kN荷载的前期偶见压头掉落现象。

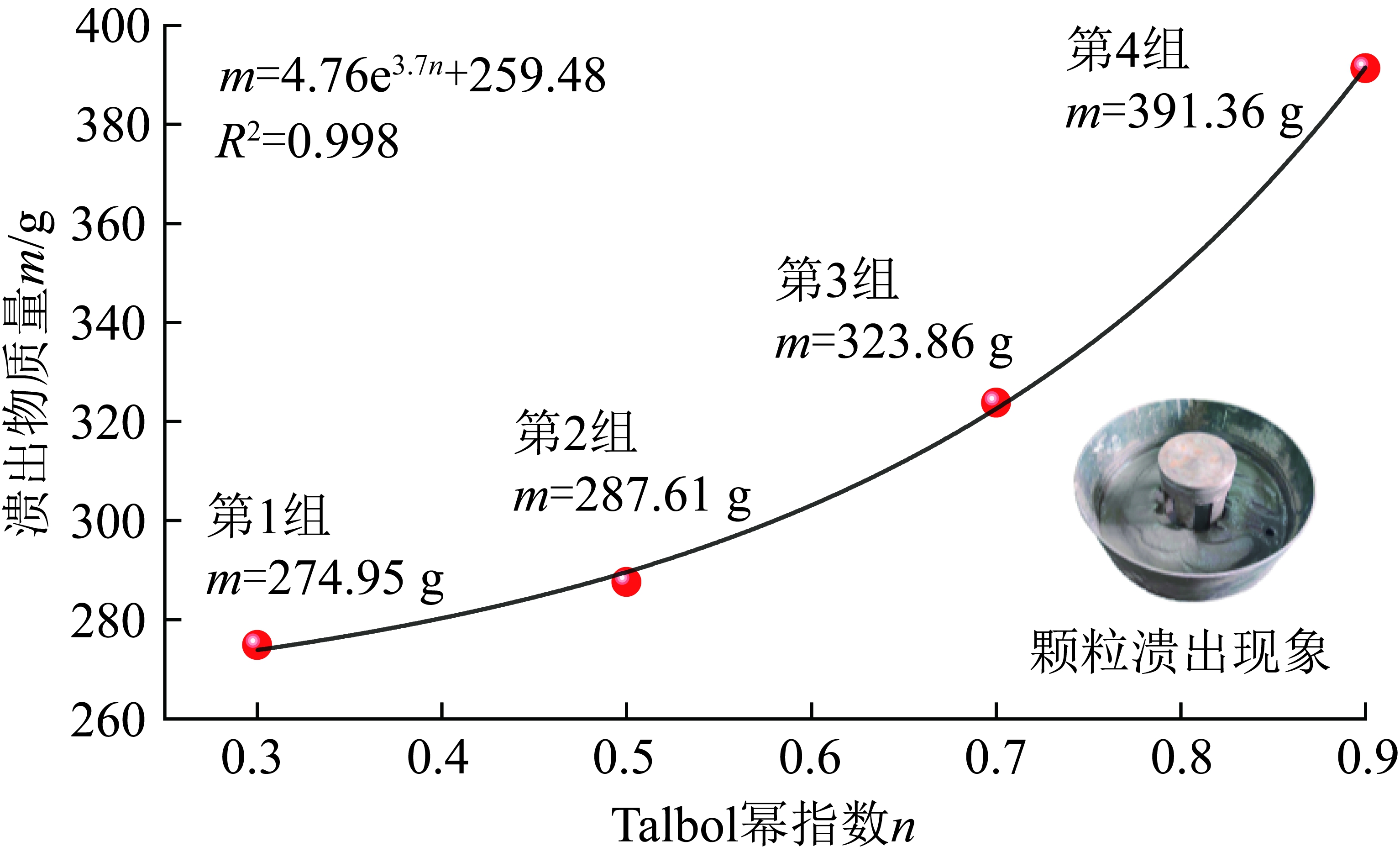

加载渗透后,各级配下颗粒溃出物的质量依次为274.95,287.61,323.86和391.36 g,关系曲线如图13所示。

图13 各级配下托盘遗留物

Fig.13 Remnants of pallets at all levels

由图13可以看出,颗粒溃出物的质量m与Talbol幂指数n值选用指数函数进行拟合,表现出较好的相关性。同一轴向荷载和渗透水压作用下,由于细小颗粒逐渐被掏蚀,各级配下颗粒溃出物的质量随Talbol幂指数n增大而增大,较大尺寸的颗粒沉淀在托盘上,以5~8 mm的粒径为主。

(1)陷落柱充填物岩样渗透前后的粒径表面普遍存在大量微观孔洞、裂缝和颗粒拼接等结构,实际工程中,突水灾害的发生很大程度上取决于岩样自身属性,渗透水压P和外部荷载F只起某种促进作用。

(2)试样渗透前后满足分形条件,具有分形特征,骨架颗粒的分形维数随级配n值的增大而减小,流失颗粒中n=0.3和n=0.9具有较高分形维数,易于破碎形成不稳定结构,整个渗透流失过程中小粒径占比34.4%,流失颗粒中存在最佳配比点,且残余质量比率沿指数函数上下浮动。

(3)渗透过程中孔隙度在初始阶段后期和稳定阶段前期变化最为明显,孔隙度存在0.655~0.641和0.591~0.554两个骤减区间,水流的往复作用会在进出水口形成导水通道,渗透后充填体内部存在孔洞、塌陷和空腔,充填体颗粒级配n值越大,结构越稳定,水力承载能力越强。

(4)突水过程分为初始渗流、灾变失稳和管流涌水3个阶段,该过程一般会持续5~10 s,存在水流喷溅和压头掉落现象;各阶段的流速-时间关系趋近一致,渗透过程中溃出物的质量与级配n值间能用指数函数拟合,溃出物的质量随级配n值的增大而增大,溃出物粒径以5~8 mm为主。

[1] 缪协兴,钱鸣高.中国煤炭资源绿色开采研究现状与展望[J].采矿与安全工程学报,2009,26(1):1-14.

MIAO Xiexing,QIAN Minggao.Research on green mining of coal resources in China:Current status and future prospects[J].Journal of Mining & Safety Engineering,2009,26(1):1-14.

[2] WANG Luzhen,KONG Hailing.Variation characteristics of mass-loss rate in dynamic seepage system of the broken rocks[J].Geofluids,2018,2018:1-17.

[3] 张勃阳,白海波,张凯.类陷落柱介质渗流突变机制试验研究[J].岩土力学,2016,37(3):745-752.

ZHANG Boyang,BAI Haibo,ZHANG Kai.Experimental research on seepage mutation mechanism of collapse column medium[J].Rock and Soil Mechanics,2016,37(3):745-752.

[4] 陆银龙,王连国.含断层煤层底板损伤破坏演化数值模拟及微震监测研究[J].采矿与安全工程学报,2013,30(1):38-44.

LU Yinlong,WANG Lianguo.Modeling and microseismic monitoring of damage and failure evolution of faulty coal seam floor[J].Journal of Mining and Safety Engineering,2013,30(1):38-44.

[5] 尹尚先,吴文金,李永军,等.华北煤田岩溶陷落柱及其突水研究[M].北京:煤炭工业出版社,2008:1-5.

[6] 李连崇,唐春安,左宇军,等.煤层底板下隐伏陷落柱的滞后突水机理[J].煤炭学报,2009,34(9):1212-1216.

LI Lianchong,TANG Chunan,ZUO Yujun,et al.Mechanism of hysteretic groundwater inrush from coal seam floor with karstic collapse columns[J].Journal of China Coal Society,2009,34(9):1212-1216.

[7] 王家臣,李见波,徐高明.导水陷落柱突水模拟试验台研制及应用[J].采矿与安全工程学报,2010,27(3):305-309.

WANG Jiachen,LI Jianbo,XU Gaoming.Development and application of simulation test system for water inrush from the water-conducting collapse column[J].Journal of Mining & Safety Engineering,2010,27(3):305-309.

[8] 冯梅梅,茅献彪,白海波,等.承压水上开采煤层底板隔水层裂隙演化规律的试验研究[J].岩石力学与工程学报,2009,28(2):336-341.

FENG Meimei,MAO Xianbiao,BAI Haibo,et al.Experimental research on fracture evolution law of water-resisting strata in coal seam floor above aquifer[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(2):336-341.

[9] 李振华,谢晖,李见波,等.采动影响陷落柱活化导水规律试验研究[J].中南大学学报(自然科学版),2014,45(12):4377-4383.

LI Zhenhua,XIE Hui,LI Jianbo,et al.Experimental study of mining effect on collapse column activated water conducting mechanism[J]. Journal of Central South University(Natural Science Edition),2014,45(12):4377-4383.

[10] 王路珍,陈占清,孔海陵,等.渗透压力和初始孔隙度对破碎泥岩变质量渗流影响的试验研究[J].采矿与安全工程学报,2014,31(3):462-468.

WANG Luzhen,CHEN Zhanqing,KONG Hailing,et al.An experimental study of the influence of seepage pressure and initial porosity on variable mass seepage for broken mudstone[J].Journal of Mining & Safety Engineering,2014,31(3):462-468.

[11] KONG Hailing,WANG Luzhen.Seepage problems on fractured rock accompanying with mass loss during excavation in coal mines with karst collapse columns[J].Arabian Journal of Geosciences,2018,11(19):585.

[12] YU Bangyong,CHEN Zhanqing,WU Jiangyu.Experimental investigation on seepage stability of filling material of karst collapse pillar in mining engineerin[J].Advances in Civil Engineering,2018,2018(6):1-10.

[13] 张天军,庞明坤,彭文清,等.三轴应力下胶结破碎煤岩体渗流稳定性[J].采矿与安全工程学报,2019,36(4):834-840.

ZHANG Tianjun,PANG Mingkun,PENG Wenqing,et al.Characteristics of seepage and loss of stability in broken coal samples based on gradation structure in Reynolds number[J]. Journal of Mining & Safety Engineering,2019,36(4):834-840.

[14] FENG Meimei,WU Jiangyu,MA Dan,et al.Experimental investigation on the seepage property of saturated broken red sandstone of continuous gradation[J].Bulletin of Engineering Geology and the Environment,2017,77(3):1167-1178.

[15] WU Jiangyu,HAN Guansheng,FENG Meimei,et al.Mass-loss effects on the flow behavior in broken argillaceous red sandstone with different particle-size distributions[J].Comptes Rendus Mécanique,2019,347(6):504-523.

[16] 姚邦华,茅献彪,魏建平,等.考虑颗粒迁移的陷落柱流固耦合动力学模型研究[J].中国矿业大学学报,2014,43(1):30-35.

YAO Banghua,MAO Xianbiao,WEI Jianping,et al.Study on coupled fluid-solid model for collapse columns considering the effect of particle transport[J].Journal of China University of Mining & Technology,2014,43(1):30-35.

[17] 姚邦华,王连成,魏建平,等.煤矿陷落柱突水的变形-渗流-冲蚀耦合模型及应用[J].煤炭学报,2018,43(7):2007-2013.

YAO Banghua,WANG Liancheng,WEI Jianping,et al.A deformation-seepage-erosion coupling model for water outburst of karst collapse pillar and its application[J].Journal of China Coal Society,2018,43(7):2007-2013.

[18] WU Jiangyu,FENG Meimei,MAO Xianbiao,et al.Particle size distribution of aggregate effects on mechanical and structural properties of cemented rockfill:Experiments and modeling[J]. Construction and Building Materials,2018,193(12):295-311.

[19] 王路珍,孔海陵.伴随质量流失的破碎岩石渗透性的加速试验研究[M].北京:科学出版社,2017:51-53.

[20] 张天军,尚宏波,李树刚,等.分级加载下破碎砂岩渗透特性试验及其稳定性分析[J].煤炭学报,2016,41(5):1129-1136.

ZHANG Tianjun,SHANG Hongbo,LI Shugang,et al.Permeability characteristics of broken sandstone and its stability analysis under step loading[J].Journal of China Coal Society,2016,41(5):1129-1136.

[21] 郁邦永,陈占清,冯梅梅,等.基于CT扫描的饱和破碎灰岩侧限压缩下微观结构演化特征[J].煤炭学报,2017,42(2):367-372.

YU Bangyong,CHEN Zhanqing,FENG Meimei,et al.Microstructure evolution of saturated crushed limestone under lateral confined compression based on CT test[J].Journal of China Coal Society,2017,42(2):367-372.

[22] LI Wenping,WANG Qiqing,LIU Shiliang,et al.Study on the creep permeability of mining-cracked N2 laterite as the key aquifuge for preserving water resources in Northwestern China[J].International Journal of Coal Science & Technology,2018,5(3):315-327.

[23] ZUO Jianping,WANG Jintao,JIANG Yunqian.Macro/meso failure behavior of surrounding rock in deep roadway and its control technology[J].International Journal of Coal Science & Technology,2019,6(3):301-319.

[24] TYLER Scott W,WHEATCRAFT Stephen W.Fractal scaling of soil particle-size distributions:Analysis and limit ations[J].Soil Science Society of America Journal,1992,56(2):362-369.

[25] KONG Hailing,WANG Luzhen,XU Guizhong,et al.The variation of grain size distribution (GSD) in the rock granular matters with mass migration and loss in the seepage process[A].53rd US Rock Mechanics/Geomechanics Symposium[C].New York:American Rock Mechanics Association,2019.

[26] MA Dan,REZANIA Mohammad,YU Haisui,et al.Variations of hydraulic properties of granular sandstones during water inrush:Effect of small particle migration[J].Engineering Geology,2017,217:61-70.