移动阅读

煤矿机电与智能化

ZHANG Deyi,LIU Songyong,JIA Xinqing,et al.Experimental study on memory cutting of roadway cross-section containing gangue based on infrared thermography[J].Journal of China Coal Society,2021,46(10):3377-3385.

巷道掘进是煤矿开采的重要前端环节,其施工质量、施工工艺、施工速度将直接影响着煤矿的安全高效开采[1-2]。据统计,煤巷掘进量约占我国巷道掘进总量的70%[3]。然而煤巷断面存在夹矸,采用悬臂式掘进机截割矸石时,会引起截割载荷突变,导致截齿严重磨损与机体剧烈振动,进而增加悬臂式掘进机的故障率,降低其服役寿命。因此,研究夹矸巷道断面截割过程,保证悬臂式掘进机截割平稳性,对提高夹矸巷道掘进效率具有十分重要的意义[4]。

为了保证巷道断面截割的平稳性,自适应截割策略被提出且逐渐应用到悬臂式掘进机截割过程中,JASIULEK等[5]提出了基于人工神经网络的掘进机自适应控制系统,利用人工智能技术确定掘进机工作参数的方法以适应施工工况的变化;DOLIPSKI等[6]以横轴式掘进机为研究对象,通过PID控制器对截割头转速进行自动控制,使截割头转速适应截割工况,以降低截割硬岩的能耗;CHELUSZKA等[7]建立了悬臂式掘进机截割头驱动系统的动力学模型,研究了截割头转速无极调速下驱动系统的动态效应,以减少动态载荷和降低截割能耗为目标,优化了截割工艺参数;张建广[8]通过对截割功率、液压缸压力进行在线检测,基于PID神经元网络的控制策略,实现了对悬臂式掘进机自适应截割控制。这种自适应截割策略的原则是根据截割煤岩特性,结合控制算法,通过调整截割转速及摆速以适应工作载荷的变化。然而受巷道环境多变及地质条件复杂等因素的影响,这种依赖于信号传感器的截割策略无法保证截割运动控制的实时性和可靠性。

为此,笔者提出避夹矸截割策略,该策略的原则是先避开大块夹矸,直接截割小块夹矸及其余煤岩,待截割完成后大块夹矸围压得到释放,再进行大块夹矸截割。这种避矸截割策略可以保证截割过程的平稳性,同时后截割矸石的工序可以释放矸石周围的围压甚至可使矸石直接脱落,降低了矸石截割的难度[9]。避矸截割策略以记忆截割为基础,通过记录前一轮截割获取的信息,对截割路径进行优化后再进行下一轮截割。记忆截割在采煤机作业中已成熟的应用,并且逐渐地被引入悬臂式掘进机施工过程[10-11]。避矸截割策略的关键在于矸石的识别,根据煤岩识别原理可大致分为放射性技术[12]、振动探测技术[13]、声发射技术[14]、光谱技术[15-16]、截割信号响应[17-18]、图像识别技术[19]等。这些煤岩识别技术或多或少的存在一些缺点,如放射性技术会威胁工人的安全,声发射技术易受截割噪声的影响,截割信号响应则需进行复杂的信号提取与融合,图像识别技术易受巷道阴暗环境及粉尘影响等。红外热像技术是煤岩截割温度特性与图像识别技术的结合,可有效的体现不同特性煤岩特征,且不受巷道环境影响。相关研究也证明了煤岩截割红外热像的有效性,如张强等[20-21]为实现综采工作面煤岩界面的精准识别,以截齿振动与红外热像作为识别的特征信号,获得了特征信号与不同配比煤岩间的变化规律,证明了红外热像信号可以准确识别煤岩比例;SI等[22]利用红外热成像技术对采煤机截割煤壁时的温度变化进行了采集,实现了采煤机截割单元的定位与跟踪,研究结果表明红外热像能准确识别采煤机的截割状态;RALSTON等[23]利用热红外传感技术自动测量采煤机相对于煤层的垂直位置,该方法克服了目前采煤机作业智能水平控制系统方面的局限性,以采煤机为基础实测研究验证了该方法的有效性。

笔者以截割红外热像为基础,结合记忆截割策略,以前一轮示范截割获取的截割温度特性为特征信号确定夹矸位置信息,下一轮截割采用避矸截割策略来保证夹矸巷道断面截割的稳定性。首先分析截割产热过程,并推导截割产热与煤岩强度之间的关系模型;然后基于截割头摆进截割试验台研究不同配比的岩样截割温度特性,证明红外热像用于识别矸石的可行性;最后结合避矸截割策略,以掘进机截割试验台为基础,研究基于红外热像的夹矸断面记忆截割过程。

在夹矸巷道掘进过程中,截齿将与煤岩、夹矸发生剧烈的非连续碰撞与摩擦,会使截齿与煤岩接触面的温度产生显著变化。由于煤岩的非均匀性,截割过程中截齿截割力出现波动变化,因此在截割接触面上产生的截割热量势必为非均匀分布状态。在煤岩特性突变时,截齿与煤岩接触面会出现短时间、小范围的温度升高情况,即煤岩截割温度升高特性。

截割产热量与截割载荷有关,图1给出了截齿截割过程中截割载荷(图1中,Fc为剪切力;Fs为摩擦力),主要包含截割推进力Fx、截割进给力Fy,可由式(1),(2)计算得到:

图1 未磨损截齿截割煤岩受力及摩擦面

Fig.1 Stress and friction surface of non-worn pick

![]()

(1)

![]()

(2)

式中,KC为截割推进力修正系数;Kp为截割进给力修正系数;σc为煤岩抗压强度,MPa;hp为截齿计算宽度,mm;a为截齿截距,mm;b为平均截割深度,mm;K为综合截割系数;β为截齿倾斜角,(°);φ为煤岩的崩裂角,(°);δ为截齿进给角,(°)。

为了分析煤岩截割产热规律,对截齿、煤岩及岩屑构成的热封闭系统进行解析。截齿对煤岩的挤压剪切以及截齿与煤岩间的摩擦是截齿截割产热的主要因素。由于未磨损截齿的摩擦面与存在磨损截齿的摩擦面不同,下面分别进行分析:

挤压剪切产热:单位时间内截齿挤压单位面积煤岩产生的热量q1为

q1=(Fxcos θ-Fysin θ)v1/s1

(3)

式中,v1为煤岩挤压剪切速度;s1为截割深度为b时截齿与煤岩接触面在推进方向上的投影面积,mm2;θ为推进力方向与挤压剪切面的夹角,(°)。

设该热量流入与截齿前刀面接触的滑动微凸体的比率为λ1,根据比热容公式可以煤岩在挤压剪切作用下温度升高量ΔT1为

![]()

(4)

式中,ρ为岩样的密度,kg/mm3;c为岩样比热J/(kg·℃)。

煤岩与截齿前刀面摩擦产热:单位时间、单位截齿前刀面摩擦面积产生的摩擦热q2为

q2=μ(Fxsin α-Fycos α)v2/s2

(5)

式中,μ为摩擦因数;v2为煤岩相对截齿前刀面的摩擦速度,mm/s;s2为煤岩与截齿前刀面的摩擦面积,mm2;α为截齿锥面与截齿轴线方向的夹角,(°)。

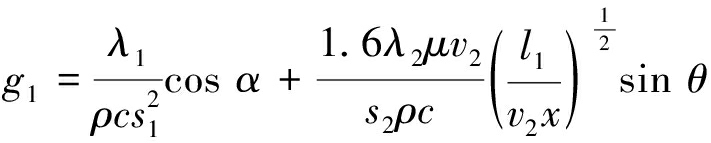

设该热量流入岩屑的比率为λ2,根据JAEGER提出的滑移摩擦表面与平面作用模型[24-25],由岩屑与截齿前刀面摩擦造成的温升量ΔT2为

![]()

(6)

式中,l1为热源宽度,mm;x为截齿导温系数。

因此,未磨损截齿截割所产生的温度升高总量ΔT为

![]()

(7)

如图2所示,除挤压剪切产热和煤岩与截齿前刀面摩擦产热之外,存在磨损截齿截割产热还包含煤岩与截齿磨损产生的后刀面摩擦产热。

图2 存在磨损截齿截割煤岩受力及摩擦面

Fig.2 Stress and friction surface of worn pick

单位时间、单位截齿磨损产生的后刀面摩擦面积产生的摩擦热q3为

q3=μFxv/s3

(8)

式中,v为截齿截割速度,mm/s;s3为煤岩与截齿后刀面的摩擦面积,mm2。

设该热量流入与截齿后刀面接触的滑动微凸体的比率为λ3,则由岩屑与截齿摩擦造成的温度升高量ΔT3为

![]()

(9)

其中,l2 为磨损面热源宽度。因此,存在磨损截齿截割所产生的温度升高总量ΔT′为

![]()

(10)

式中,![]()

由式(7)和(10)可得,在截齿属性(结构参数、材料等)、截割深度、截割速度相同的情况下,截割所产生的温升总量与煤岩抗压强度σc呈正相关关系。然而实际过程中与空气存在热交换,截割产热不能累积,但可依据非连续截割温升来判断煤岩强度。

为了获取不同煤岩特性下截割温度特性,采用沙子、水泥、石膏和水作为原材料进行岩样的配置,各岩样配置比例见表1,其中水泥含量越高,配置出的岩样强度越高,石膏比例越高,岩样脆性越高。配置的岩样中1~4号岩样的水泥含量逐渐增高,其硬度逐渐增高,抗压强度也逐渐增高。

表1 岩样配置比例

Table 1 Rock sample allocation proportion

序号质量占比/%沙子水泥石膏岩样尺寸(长×宽×高)/(m×m×m)1821170.6×0.6×0.92801370.6×0.6×0.93751870.6×0.6×0.94702370.6×0.6×0.9

岩样配置后,进行摆进截割试验,研究不同强度岩样下截割温度变化特性。截割头摆进截割试验台包含推进系统、摆进系统、信号采集系统、红外成像系统等,如图3所示。试验过程中截割参数均保持不变,在横摆平台的匀速动作下,截割头逐渐进入岩样直至截割头贯穿岩样。红外成像系统记录整个截割过程的温度变化情况,其中1号岩样截割过程的温度变化及红外热像如图3(b)所示。

从图3(b)可以看出截割过程可分为3个阶段:起始截割阶段、稳定截割阶段和结束阶段。截割起始阶段截齿与岩样接触面温度逐渐升高,截割产生的部分岩屑带走了少量热量,截割面与空气的热交换运动相对较低;随着截割运动的推进,截齿的非连续截割及岩样的不均匀性导致截割面温度迅速升高,此时截割面与空气的热交换速度加快,加之截割产生的岩屑带走了部分热量,截割面温度达到相对平衡阶段;当截割头脱离岩样后,红外热像的最高温度集中在截齿上,截割运动结束后随时间推移截齿温度缓慢降低。同时可以发现截割结束阶段的温度要高于稳定阶段,这主要是由于截割稳定阶段的截齿埋在岩样内部,红外热像无法捕捉截齿真实温度,而当截割头贯穿岩样时截齿红外热像可被捕捉,因此截割稳定段温度表示截割面温度,而结束阶段则是截齿温度,截齿温度大于截割面温度导致截割结束阶段的温度要高于稳定阶段。

图3 截割头摆进截割试验过程

Fig.3 Experimental testing process of coal-rock cutting by cutting head

为了获得不同配比下岩样的温度变化规律,取4种岩样截割稳定阶段的红外热像及温度变化曲线作为评价基准,如图4所示。从图4可以看出,岩样强度越大,截割产生的温度越高且温度变化幅度也显著增大,高温区主要集中于截割面及岩屑。4种岩样的截割产生温度变化指标见表2,随岩样强度的增大,平均截割温度、最大截割温度及平均温度变化幅值均呈增大趋势。

图4 不同配比下岩样截割稳定阶段温度变化及红外热像

Fig.4 Temperature change and infrared thermal image of rock sample in stable cutting stage under different ratio

表2 4种岩样截割产生的温度

Table 2 Temperature of 4 rock samples generated by swing cutting℃

序号平均温度最高温度平均温度变化幅值120.2441.328.45231.4252.0015.11339.1872.6817.43461.45107.4631.52

具体地,从1号岩样至4号岩样,平均截割温度增加了2倍,最高截割温度增加了1.6倍,平均温度变化幅值增加了2.7倍。由理论分析可知,截齿与煤岩间的非连续碰撞与摩擦产生了截割热量,集中于截齿、接触面以及岩屑,与煤岩强度呈正相关。因此,不同强度岩样的截割温度特性具有明显不同特征,且岩样强度越大,截割温度特性表现的越明显。该特性证明采用红外热像并提取温度变化指标可区分出巷道断面的夹矸,可用于巷道煤岩识别。

由于巷道断面夹矸会引起截割载荷突变,加剧截齿磨损及机体振动,易造成机体甩尾,对巷道断面成形质量及施工效率带来负面影响。因此本节基于掘进机截割实验台,结合红外热像研究夹矸巷道断面的记忆截割。

掘进机截割试验台如图5所示,主要包含掘进机本体、自动控制系统以及红外成像系统,其中红外成像系统用来采集截割过程红外热像。预配置的待截割煤岩宽×高为2.5 m×1.5 m,其内部嵌有具有明显硬度差异的矸石。

图5 掘进机截割试验台

Fig.5 Cutting testing platform of roadheader

试验研究流程如图6(a)所示,共进行2轮截割。第1轮截割为了获取矸石截割红外热像及温度特性,第2轮按规划路径进行自动避矸截割。根据红外成像系统输出截割温度随时间变化曲线,可获得温升突变对应的时间变量,该时间变量下的截割头位置信息与液压缸位移传感器输出数据相对应,因此,可将获得的矸石截割温升突变信息转化为位置信息,进而确定断面的矸石分布情况。

图6 基于红外热像的夹矸巷道记忆截割流程

Fig.6 Memory cutting process of the cross-section with gangue based on infrared thermal image

图6(b)为第1轮截割路径,当截割头运动至图中⑤ 位置时,掘进机机体振动加剧,并产生较大粉尘,在其他位置截割状态并无明显变化。图6(c)为第2轮截割路径,截割头运动避开了矸石,整个过程截割状态并较为平稳。

由红外成像系统获取的2轮截割红外热像如图7所示,图中各状态分别对应图6中的6个截割位置。

图7 掘进机截割红外热像

Fig.7 Cutting infrared thermal image of roadheader

图7(a)显示开始截割时,整个截割头的温度基本相同,截齿温度较低;在横移截割一段距离后,与岩样接触的截齿温度明显升高;随着截割时间的累积,截齿的温度逐渐增高,岩屑温度增高,岩样表面也会升高,且岩样区域硬度越高,岩样表面温度越高。在截割头运动至夹矸位置时,截割头截割到矸石,截齿与岩样的接触面瞬间产生大量热量,温度急剧上升,由于岩样与周围空气的热交换,在截割完矸石后温度逐渐下降。图7(b)为第2轮截割红外热像,可看出截割运动路径基本避开了矸石区域,整个截割过程的温度无较大变化,温度较高区域集中于截齿齿尖。

为定量分析截割过程中的温度特性及变化规律,对红外成像系统获取的温度数据进行处理,得到截割温度变化曲线如图8所示。

图8 截割温度及温升变化曲线

Fig.8 Variation curves of cutting temperature and temperature rise

截割过程中由于截齿的非连续截割及岩样的非均匀性,截割温度及截割温升是不断波动的。其中第1轮截割温度及温升波动远大于第2轮截割,且第1轮截割最高截割温度及温升出现在截割矸石时刻。具体地,第1轮截割在t=34 s时,最高截割温度为83.32 ℃,最高截割温升为26.32 ℃;第2轮截割在t=32 s时,最高截割温度仅为36.69 ℃,最高截割温升为10.11 ℃。第2轮截割相较第1轮截割温升相对平稳,且最高截割温升值降低了61.6%。

同时为了进一步评价基于红外热像的记忆避矸截割效果,采集了2轮截割的机体3个坐标系方向上的振动加速度用来衡量机体振动情况(g为重力加速度,9.80 m/s2),如图9所示。从图9可以看出,x,y方向的振动信号在0附近变化,z方向振动信号在1g附近波动,且x,z方向的振动信号远大于y方向的振动信号。这是掘进机截割过程中主要产生垂直地面方向的振动,以及垂直于巷道轴向方向的振动的原因。坐标系3个方向上,第1次截割会出现一段振动剧烈的信号,即截割头接触矸石时,而在第2次进行路径规划后,整个截割过程中机体振动较小。具体地,第1轮截割x,y,z三个方向最大振动加速度分别为0.43g,0.11g,0.39g。相比第1轮截割,第2轮截割机体3个方向的振动加速度分别降低了91.04%,88.81%,86.92%。重复多轮试验得到的结果与上述结果一致。

图9 截割过程振动信号

Fig.9 Vibration signal during cutting

因此,以避开矸石为目的,以前一轮示范截割过程获取的红外热像及截割温度信号为依据,对下次截割路径进行规划的记忆截割策略,可以有效降低截割夹矸带来的冲击及振动,提高了悬臂式掘进机的服役寿命。

(1)建立的截割产热与煤岩强度数学关系模型表明已磨损截齿截割产热除包含挤压剪切产热和煤岩与截齿前刀面摩擦产热之外,还包含煤岩与截齿磨损产生的后刀面摩擦产热,截割所产生的总热量与煤岩强度呈正相关关系。

(2)不同强度岩样的稳定阶段的截割温度特性具有明显不同特征,且岩样强度越大,截割温度特性表现的越明显,证明了采用红外热像识别夹矸的可行性。

(3)截割夹矸时的红外热像及机体振动信号特征显著,多轮试验表明基于红外热像的记忆截割策略可有效的降低截割夹矸产生的热量及振动,保证截割过程的平稳性。

[1] 王国法,赵国瑞,任怀伟.智慧煤矿与智能化开采关键核心技术分析[J].煤炭学报,2019,44(1):41-48.

WANG Guofa,ZHAO Guorui,REN Huaiwei.Analysis on key technologies of intelligent coal mine and intelligent mining[J].Journal of China Coal Society,2019,44(1):41-48.

[2] 王虹.我国综合机械化掘进技术发展40 a[J].煤炭学报,2010,35(11):1815-1820.

WANG Hong.The 40 years developmental review of the fully mechanized mine roadway heading technology in China[J].Journal of China Coal Society,2010,35(11):1815-1820.

[3] 杨仁树.我国煤矿岩巷安全高效掘进技术现状与展望[J].煤炭科学技术,2013,41(9):18-23.

YANG Renshu.Present status and outlook on safety and high efficient heading technology of mine rock roadway in China[J]. Coal Science and Technology,2013,41(9):18-23.

[4] 刘送永,张德义.巷道掘进机智能化技术研究现状及展望[J].工矿自动化,2019,45(10):23-28.

LIU Songyong,ZHANG Deyi.Research status and prospect of intelligentization technology of roadheader[J].Industry and Mine Automation,2019,45(10):23-28.

[5] JASIULEK D,STANKIEWICZ K,WIDER J.An adaptive control system of roadheader with intelligent modelling of mechanical features of mined rock[J].Journal of Kones,2011,18(2):197-203.

[6] DOLIPSKI M,CHELUSZKA P,SOBOTA P.Investigating the simulated control of the rotational speed of roadheader cutting heads,relating to the reduction of energy consumption during the cutting process[J].Journal of Mining Science,2015,51(2):298-308.

[7] CHELUSZKA P,KAULA R,HEYDUK A,et al.Modelling the dynamics of a drive of boom-type roadheader cutting heads at adjustable angular speed[J].Archives of Mining Sciences,2018,63(1):183-204.

[8] 张建广.悬臂式掘进机自适应截割控制系统研究[J].煤炭科学技术,2016,44(2):148-152.

ZHANG Jianguang.Study on adaptive cutting control system of boom-type roadheader[J].Coal Science and Technology,2016,44(2):148-152.

[9] WANG S,WU M.Cutting trajectory planning of sections with complex composition for roadheader[J].Proceedings of the Institution of Mechanical Engineers Part C-Journal of Mechanical Engineering Science,2018,233(4):1441-1452.

[10] 王福忠,张付凯.掘进机器人巷道断面记忆截割控制策略研究[J].计算机测量与控制,2014(3):737-740.

WANG Fuzhong,ZHANG Fukai.Research on boring robot roadway section memory cutting control strategy[J].Computer Measurement and Control,2014(3):737-740.

[11] 王苏彧.悬臂式掘进机记忆截割及自动截割控制方法研究[D].北京:中国矿业大学(北京),2014.

WANG Suyu.Study on memory cutting and automatic cutting control method of boom-type roadheader[D].Beijing:China University of Mining and Technology-Beijing,2014.

[12] ZHANG N,LIU C.Radiation characteristics of natural gamma-ray from coal and gangue for recognition in top coal caving[J]. Scientific Reports,2018,8(1):190.

[13] 任芳,刘正彦,杨兆建,等.扭振测量在煤岩界面识别中的应用研究[J].太原理工大学学报,2010,41(1):94-96.

REN Fang,LIU Zhengyan,YANG Zhaojian,et al.Application study on the torsional vibration test in coal-rock interface recognition[J]. Journal of Taiyuan University of Technology,2010,41(1):94-96.

[14] LI Huigui,LI Huamin.Mechanical properties and acoustic emission characteristics of thick hard roof sandstone in Shendong coal field[J].International Journal of Coal Science and Technology 2017,4(2):147-158.

[15] 杨恩,王世博,葛世荣,等.基于反射光谱的煤岩感知实验研究[J].煤炭学报,2019,44(12):3912-3920.

YANG En,WANG Shibo,GE Shirong,et al.Experimental study on coal-rock perception based on reflectance spectroscopy[J]. Journal of China Coal Society,2019,44(12):3912-3920.

[16] YANG E,GE S,WANG S.Characterization and identification of coal and carbonaceous shale using visible and near-infrared reflectance spectroscopy[J].Journal of Spectroscopy,2018:2754908.

[17] 田立勇,毛君,王启铭.基于采煤机摇臂惰轮轴受力分析的综合煤岩识别方法[J].煤炭学报,2016,41(3):782-787.

TIAN Liyong,MAO Jun,WANG Qiming.Coal and rock identification method based on the force of idler shaft in shearer’s ranging arm[J].Journal of China Coal Society,2016,41(3):782-787.

[18] TRIPATHY D P,REDDY K.Novel methods for separation of gangue from limestone and coal using multispectral and joint color-texture features[J].Journal of the Institution of Engineers,2017(98):1-9.

[19] 伍云霞,田一民.基于字典学习的煤岩图像特征提取与识别方法[J].煤炭学报,2016,41(12):3190-3196.

WU Yunxia,TIAN Yimin.Method of coal-rock image feature extraction and recognition based on dictionary learning[J].Journal of China Coal Society,2016,41(12):3190-3196.

[20] 张强,王海舰,郭桐,等.基于截齿截割红外热像的采煤机煤岩界面识别研究[J].煤炭科学技术,2017,45(5):22-27.

ZHANG Qiang,WANG Haijian,GUO Tong,et al.Study on coal-rock interface recognition of coal shearer based on cutting infrared thermal image of picks[J].Coal Science and Technology,2017,45(5):22-27.

[21] 张强,王海舰,王兆,等.基于红外热像检测的截齿煤岩截割特性与闪温分析[J].传感技术学报,2016,29(5):686-692.

ZHANG Qiang,WANG Haijian,WANG Zhao,et al.Analysis of coal-rock’s cutting characteristics and flash temperature for peak based on infrared thermal image testing[J].Chinese Journal of Sensors and Actuators,2016,29(5):686-692.

[22] SI L,WANG Z,LIU Y,et al.Online identification of shearer cutting state using infrared thermal images of cutting unit[J].Applied Sciences,2018,8(10):1772.

[23] RALSTON J C,STRANGE A D.Developing selective mining capability for long wall shearers using thermal infrared-based seam tracking[J].International Journal of Mining Science and Technology,2013,23(1):47-53.

[24] JAEGER J C.Moving sources of heat and the temperature at sliding contacts[J].Proceedings of the Royal Society of New South Wales,1942,76:203-224.

[25] 杨晓峰,卢义玉,康勇.刀具-岩石摩擦过程中的闪温分析[J]. 四川大学学报(工程科学版),2011,43(6):225-231.

YANG Xiaofeng,LU Yiyu,KANG Yong.Flash temperature in the process of tool-rock friction[J].Journal of Sichuan University (Engineering Science Edition),2011,43(6):225-231.