移动阅读

移动阅读

YU Weijian,LI Ke,LU Qinghe,et al. Engineering characteristics and deformation control of roadways in fractured rock mass[J]. Journal of China Coal Society,2021,46(11):3408-3418.

自然界中的天然地质岩体都具有不同程度裂隙发育,发育程度的好坏决定了整个岩体的力学特性,尤其是密度大、组数多和产状复杂的裂隙大幅度降低了围岩体强度,直接破坏了围岩体的整体性。在实际工程中,存在大量原生裂隙岩体,这种岩体在开挖中又会受到工程力的作用,进一步破坏了岩体的完整性,形成了较大松动区,开挖后的硐室或巷道呈现不稳定状态,极有可能出现垮冒事故,给安全生产带来了极大的威胁,维护成本倍增。

裂隙在岩体中的赋存有较大的随机性,同一处岩体中不同部位裂隙的力学性质差异性也较大,传统的力学试验与分析很难满足工程需求。近10 a来,很多学者研究利用离散裂隙网络(DFN)、合成岩体(SRM)等方式对工程现场调查的岩体裂隙进行重构还原以协助工程设计。SCHOLT S L等[1-2]验证了DFN重构裂隙岩体的可行性,认为在现场观测的基础上,DFN可以有效重现裂隙岩体的渐进破坏,能较为准确地反映出裂隙岩体的破坏特征。高富强等[3-5]认为裂隙密度对岩体的残余强度没有显著影响,对峰值强度影响较大;随着围压升高,岩体峰值强度和残余强度均升高。王晓卿等[6-7]利用合成岩体(SRM)方法重构了煤体节理,认为裂隙方位并不显著影响煤体力学性能,仅影响煤体裂隙形态。在裂隙重构还原方面,FARAHMAND K等[2,8-11]将现场拍摄或扫描的裂隙岩体图片利用Matlab等工具处理后,在模拟软件中进行了重构,为公路边坡处理、露天矿山采矿、隧道施工等岩石工程提出了很多指导性方案。MIYOSHI T等[12]将公路边坡裂隙调查进行统计分组后采用DFN重构,认为DFN模型能更好地解释边坡岩石工程设计中的不确定性。赵伟等[13]在FLAC3D软件中构建了一处矿山边坡多裂隙模型,并提出了一种基于统计分布的DFN参数选取方案。煤矿井下不同于露天工程和隧道工程,受现场空间窄小等条件限制,通过扫描等方式获取满足需求的图片对现场揭露的裂隙进行还原的难度较大。

S L等[1-2]验证了DFN重构裂隙岩体的可行性,认为在现场观测的基础上,DFN可以有效重现裂隙岩体的渐进破坏,能较为准确地反映出裂隙岩体的破坏特征。高富强等[3-5]认为裂隙密度对岩体的残余强度没有显著影响,对峰值强度影响较大;随着围压升高,岩体峰值强度和残余强度均升高。王晓卿等[6-7]利用合成岩体(SRM)方法重构了煤体节理,认为裂隙方位并不显著影响煤体力学性能,仅影响煤体裂隙形态。在裂隙重构还原方面,FARAHMAND K等[2,8-11]将现场拍摄或扫描的裂隙岩体图片利用Matlab等工具处理后,在模拟软件中进行了重构,为公路边坡处理、露天矿山采矿、隧道施工等岩石工程提出了很多指导性方案。MIYOSHI T等[12]将公路边坡裂隙调查进行统计分组后采用DFN重构,认为DFN模型能更好地解释边坡岩石工程设计中的不确定性。赵伟等[13]在FLAC3D软件中构建了一处矿山边坡多裂隙模型,并提出了一种基于统计分布的DFN参数选取方案。煤矿井下不同于露天工程和隧道工程,受现场空间窄小等条件限制,通过扫描等方式获取满足需求的图片对现场揭露的裂隙进行还原的难度较大。

多年来,巷道裂隙围岩体变形规律、维护和控制问题一直是学术研究的难题和工程施工关注的焦点,学者们相继提出了较多的裂隙围岩体工程控制方案,例如:康红普等[14-16]提出支护-改性-卸压协同控制理念,提出高压劈裂注浆改性技术,主张通过注浆改性方法提高围岩自承能力,研发了超高强度、高冲击韧性锚杆。何满潮等[17-18]认为,层状碎裂结构是深井巷道围岩强度降低、产生不均匀变形与破坏的主要原因,提出了关键部位耦合支护策略,研发了恒阻大变形锚杆(索)。文献[19-21]针对深部裂隙岩体变形巷道围岩的稳定性及控制问题,研讨了巷道围岩变形的主要影响因素,提出了针对裂隙发育岩体巷道的“分次强化支护,实现内外承载”为核心的“锚杆、锚索和两步注浆壳体”联合支护技术,等等。上述成果在理论研究和工程现场都发挥了重要作用,但针对裂隙围岩体的控制技术尚未形成比较完整的系统,目前主要还是采用被动支护与主动支护相结合,如采用架棚支护与锚杆、锚索和注浆等技术联合使用[22-24]。由于岩体各向异性和非均质性等特点,加上裂隙分布的随机性和力学参数难以量化,导致裂隙岩体力学响应机制和开挖卸荷力学机理研究困难,较多学者将现场条件简化后进行研究,无论是岩体稳定性,还是围岩控制都应该因地制宜,对症下药。

笔者针对裂隙发育的巷道围岩体,开展典型矿山工程围岩揭露与巷道围岩稳定性的现场调研,采用DFN对现场调查的裂隙进行重构还原,系统地采用相关理论和手段分析此类围岩在应力作用下的稳定性。同时,结合具体矿山巷道工程,提出相关控制原理及关键技术。

贵州省木孔煤矿位于扬子陆块内部的黔北台隆遵义断拱南部,大顶坡背斜(安底背斜)东段北翼,区内褶皱、断裂构造不发育,煤系地层为二叠系龙潭组(P2l),为缓倾斜~近水平岩层,研究对象为布置在该矿井3号煤层和5号煤层之间岩层中的+600 m西运输大巷,该巷道最大埋深450 m,担负矿井西翼运输任务,是西翼各采区的“咽喉”,设计总长为1 650 m。巷道位置如图1所示。

图1 +600 m西运输大巷相对位置

Fig.1 Location of + 600 m west transportation roadway

调查发现+600 m西运输大巷已掘出部分围岩为典型裂隙岩体,裂隙发育程度高。在已掘巷道的围岩变形与破坏情况来看,首先表现为两帮内挤严重,移近量大导致侧墙张裂严重,引起钢筋网发生严重扭曲、喷锚挂网扭曲或被拉断,喷层开裂破碎,巷道围岩被挤出。上覆岩层压力增大和水平挤压力的作用下,拱顶向上产生较大位移;同时,由于水平应力从底板方向释放,导致底板发生翘起、道床抬高等现象,部分地段轨道变形至不能满足正常运输和通风需求。从现掘巷道围岩变形调查来看,虽然采用螺纹树脂锚杆+钢筋网+喷混凝土支护,但变形仍然较为严重。

在+600 m西运输大巷顶板和帮部处采用钻机施工直径φ90 mm、孔深8 m的钻孔各一处,使用YTJ20型岩层探测记录仪探测岩体内裂隙发育情况。结果显示,距孔口0.25 m处顶板内部岩体呈现局部破碎、细小裂纹,距孔口1.1 m处孔壁出现裂隙,2.4 m附近出现破碎带和次生裂隙,距孔口4 m处孔壁部分出现纵横交错的裂隙。帮部距孔口0.15 m处内部岩体呈现破碎带、裂隙,距孔口2.1 m附近出现局部破碎、裂隙,2.4 m附近出现局部破碎。

根据详细线观测法对木孔煤矿+600 m西运输大巷围岩开挖面的裂隙发育情况进行了调查,现场随掘进工作面推进按三测线不连续面量测方法共调查了5 m范围内的123条裂隙的产状分布情况。由现场调查数据可知,该巷道裂隙发育程度较高,是典型的裂隙岩体,由许多分离体形成,裂隙最大间距为30 cm,最小的不足1 cm,总平均在8 cm左右,根据裂隙的倾角和走向数据,裂隙组的数目为4组。该巷道围岩裂隙间距较小、围岩完整性较差,岩体各项异性明显。可以发现,巷道围岩裂隙较为分散,倾向为南西方向的裂隙居多,因此,该区域的工程地质条件较差,岩体裂隙发育,围岩结构破碎。调查裂隙统计见表1。

表1 巷道围岩裂隙调查统计

Table 1 Statistics of rock fracture investigation

裂隙组弦长均值/m迹长均值/m统计数量/条裂隙线密度/m-1裂隙体密度/m-3平均倾角/(°)平均走向/(°)A2.12.771.40.382121B1.31.7265.22.065139C0.60.8244.84.053148D0.30.46613.222.053167

调查中得到的裂隙持续长度为裂隙与巷道揭露面的交线长度,将裂隙简化为圆币形,此长度为圆币的弦长,不是真正的裂隙迹长,但现有技术无法实测工程现场所有裂隙的实际迹长,同样,裂隙体密度也无法直接观察。根据文献[25],平均弦长![]() 和平均迹长

和平均迹长![]() 有

有

(1)

伍法权、王思敬等在文献[25-26]中给出了符合负指数分布的迹半径![]() 线密度

线密度![]() 与体密度

与体密度![]() 的关系式,将迹半径换算为迹长,其表达式转换为

的关系式,将迹半径换算为迹长,其表达式转换为

(2)

经式(1)和(2)计算,可以得到裂隙平均迹长值![]() 和体密度

和体密度![]() 见表1。

见表1。

在复杂应力环境下,岩体裂隙的发育程度直接关系到巷道围岩控制的难易程度。一方面开挖岩体本身的卸荷作用,岩体局部由三向受力转变为二向受力,裂隙局部由压剪状态转变为拉剪状态,围岩应力状态逐步复杂化;另一方面在高地应力作用下,力学强度低的围岩发生大变形。

图2为巷道围岩的变形曲线,可知由于破碎状裂隙围岩体力学强度较低,巷道两帮和顶、底板变形明显,呈全断面收缩变形,破碎状裂隙围岩巷道开挖后具有变形量大和持续时间长等特点。该巷道围岩变形监测表明,经过210 d的监测后,两帮收敛达到591 mm,顶、底板收敛达到534 mm,其变形量相对较大。从变形规律来看,此巷道围岩一般在30 d左右,变形速度较快,可达到8~9 mm/d;在90 d左右又有一个增长期,说明该巷道围岩受到了工程扰动的影响,变形速度有加快现象,而后较为稳定。但是,到监测后期,其变形速率有的还大于1 mm/d。

图2 裂隙围岩巷道变形曲线

Fig.2 Deformation curves of roadway in FRM

针对我国南方一些矿区的调查发现[27],工字钢、U型钢等被动支护与锚杆、锚索、喷浆、注浆、金属网等主动支护均被广泛应用于裂隙围岩巷道的变形控制,但由于变形机理不清、支护时机不恰当、支护与围岩变形不协调等原因,多种支护形式下,裂隙围岩巷道仍然存在变形、破坏严重问题,典型的几类支护巷道的破坏特征为:

(1)“锚杆+锚索+金属网”支护巷道。在应力作用下原裂隙岩体在开挖之后迅速产生扩容形成碎胀变形,使巷道壁面呈现出许多的裂隙。由于裂隙范围大,松动破碎的岩石全部或大部分脱离了母体,支护结构要承受这些离层破碎岩体的全部质量。若时间稍长,支护结构可能受力不均发生失效,锚杆或锚索被整体移出或拨出,垫板大变形至失效,金属网出现“网兜”和空帮等现象。尤其是当锚索失效或长度不够时,顶板冒落危险性增大(图3(a))。此外,如岩体含泥质成分较多且邻近岩层中富水性好时,由于围岩没有及时封闭,泥质岩层吸收水分后,产生体积膨胀、泥化等现象,围岩整体性强度降低,影响围岩受力环境。因此,对于地应力影响较大的裂隙岩体中的巷道,采用锚-网-索的联合支护方式,锚杆和金属网起到了一次支护作用,而锚索起到2次支护作用,在一定时间内相对比较稳定。锚索与锚杆形成“深、浅”承载结构,充分发挥了深部稳定岩体的作用。但是,如果裂隙岩体的范围较大,或者支护后围岩松动继续扩张,在较长时间作用下,如不及时进行强化支护,巷道围岩的碎胀变形迅速增长,致使巷道围岩变形失控,引起支护结构整体性失效,最终锚索或锚杆被拉断或切断时有发生。

(2)“锚杆(或锚索)+金属网+喷射混凝土”支护巷道。这种支护形式对围岩进行了及时的封闭,前期支护的效果较好。但由于岩体裂隙发育整体破碎,应力环境的改变致使裂隙进一步扩展,裂隙范围越来越大,反向引起应力环境改变范围扩大,恶性循环中巷道围岩变形速率增大,支护结构载荷随之逐步增大,最终导致巷道的大变形和支护失效,以至失稳。这种支护形式下的巷道围岩变形初期以巷道片帮为主,随着片帮程度的加大,喷射混凝土脱离岩壁从而掉块失去支护作用。裂隙岩石由于支护失效而发生垮冒,在部分部位形成空洞。在应力较大的环境下,巷道裂隙围岩变形与破坏程度进一步加大,容易发生两帮挤进、顶板下沉或底臌等变形与破坏现象。

图3 不同支护形式的巷道围岩变形与破坏

Fig.3 Deformation and failure of surrounding rock in various support forms

(3)“锚杆(锚索)+金属网+喷射混凝土”+“钢拱支架”支护巷道。这种支护方式是主动支护与被动支护的结合,也是柔性支护与刚性支护的结合,是先柔后刚、让压支护理论的典型实践。一开始围岩与钢拱架相互作用程度较低,其变形速率较大;当变形到一定值后,围岩对钢拱支架的压力越来越大,钢拱支架被动对围岩的变形抵制作用也越来越明显,支架屈服变形之前,表现出较好的围岩控制效果,尤其在浅埋巷道支护时,围岩变形施加荷载长期小于钢拱支架屈服临界荷载,钢拱支架作用明显,可作为永久性支护。然而对于应力环境复杂的深埋巷道,随着变形时间的延长,围岩变形的增长,作用在钢拱支架上的围岩压力也越来越大,超过屈服临界荷载时,由于巷道与钢拱支架的非规则性产生局部变形,发展为支架整体变形,对围岩的抑制作用减弱,引起围岩整体性失稳。这种支护巷道的破坏主要表现在钢拱支架被压坏,拱顶被垮落岩石压坏,两帮有时会出现向内挤,造成钢拱支架形成尖桃形。

(4)注浆加固巷道。注浆对裂隙岩体具有充填和黏结作用,提高了整个围岩的整体性和力学强度。特别是锚注具有网络和函拱效果,提高围岩的自我承载能力,稳定性好。但是,在高应力环境下,这种围岩的变形具有极强的时间流变及碎胀性,随着变形的不断增加,巷道也会产生大变形,直至失稳。这种巷道的变形是全断面的,尤其是在有构造应力作用下,可使两帮、顶板和底板产生较大的变形,尤其是两帮移近和底臌现象特别突出。

采用FLAC3D软件的离散裂隙网络(DFN)模块进行裂隙重构还原,还原对象为表1中列出的4组裂隙。DFN模块基于统计分布函数将岩体的裂隙视作数个离散的裂隙组,指定裂隙发育密度、迹长、裂隙倾角、走向等约束条件后随机生成数个裂隙组,将与裂隙组相交的单元格进行参数赋值,以此来模拟岩体内的裂隙。

基础模型尺寸x×y×z=100 m×40 m×100 m,拟在+600 m西运输大巷所在的砂岩岩层中重构还原调查得到的4组裂隙,巷道走向y方向的+20~+40 m不添加裂隙,作为裂隙范围的分析对照,所建数值模型和重构裂隙范围如图4所示。调查所得的4组裂隙采取分组还原的方式按A→B→C→D的顺序依次进行重构,重构参数均取自表1。重构过程如图5所示,迹线和正交迹线如图6所示。

图4 FLAC3D数值模型

Fig.4 Numerical model in FLAC3D

+600 m西运输大巷巷道原支护采用锚网喷支护,锚杆规格为长2 m,直径20 mm的高强螺纹钢树脂锚杆,锚杆间、排距800 mm×800 mm,长度2.4 m,每根锚杆安装K2335树脂药卷2卷;钢筋网φ6.5-100 mm×100 mm;喷射C20混凝土厚120 mm。巷道断面参数和原支护方案如图7所示。

图5 裂隙重构还原过程

Fig.5 Reconstruction and revivification process of fractures

图6 裂隙正交迹线

Fig.6 Orthogonal traces of fractures

图7 原有支护数值模型

Fig.7 Diagram of originalsupport

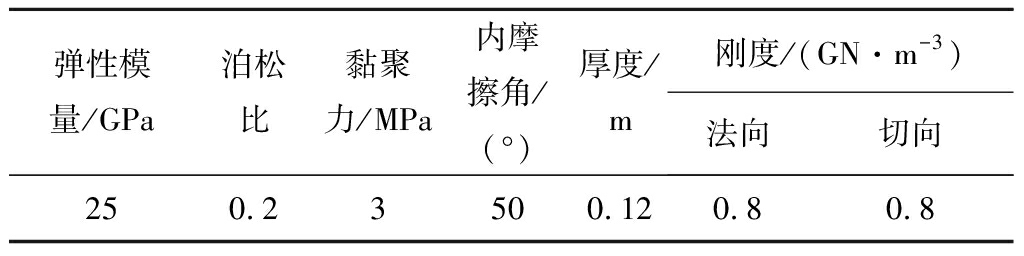

使用原支护方案,分别施加载荷于重构裂隙区和无裂隙区以对比分析重构模型的可行性。数值模型采用Ubiquitous-Joint弹塑性本构模型,该本构模型采用莫尔-库仑本构模型与相应的流动准则,包含岩体和裂隙(节理)2部分[28]。设置与模拟裂隙的DFN相交的单元格黏聚力为10 kPa;原巷道采用锚网喷支护,钢筋网和混凝土喷层采用Liner模拟,其计算参数引自文献[28-29],见表2;锚杆和下文中的锚索采用Cable结构单元模拟,综合文献[28,30-31],其计算参数取值见表3;锚杆外端头采用Node-Node方式与钢筋网喷层连接以确保与其协同变形,锚固端采用Node-Zone方式与单元体连接;原有巷道支护方式数值模型如图7所示。巷道最大埋深450 m,在模型顶部z向加载12.15 MPa面力,模型另外5个面采用Fix命令进行固定。

表2 钢筋网和喷层数值计算参数

Table 2 Numerical calculation parameters of liner

弹性模量/GPa泊松比黏聚力/MPa内摩擦角/(°)厚度/m刚度/(GN·m-3)法向切向250.23500.120.80.8

表3 锚杆与锚索数值计算参数

Table 3 Numerical calculation parameters of bolt/cable

构件弹性模量/GPa截面积/cm2周长/cm黏聚力/MPa黏结刚度/(MN·m-2)拉断载荷/kN锚杆2003.89.420.4324.0228锚索1953.89.420.1711.2607

在裂隙重构段y=10 m处和对照段y=30 m处各设置一处监测断面,监测巷道4个方向6 m深范围内围岩变形量,监测结果如图8所示。裂隙段巷道4个方向的表面位移量均是对照段的2倍左右,随着监测深度增大,2个断面变形量差距逐渐减小。模型收敛后,两帮收敛量是实测值的0.73倍,顶底板收敛量是实测值的1.04倍,变形量不能完整契合实测数据。裂隙段监测点顶板变形量最大,是底板和两帮的2倍左右,两帮变形量略大于底臌量,巷道产生全断面非均匀收缩变形,此变形趋势与现场监测结果相符。因此认为,重构的模型能作为后期支护设计时不同支护方式效果对比的定性参考。

图8 裂隙段和对照段围岩变形对比

Fig.8 Contrast diagram of deformation of surrounding rock between joint section and contrast section

由于裂隙岩体开挖后,在复合应力作用下,破碎程度进一步加剧。因此,此类围岩的变形控制主要思路是要尽快提高内结构围岩强度,阻止围岩中集中应力的相对无限外移,减小或消除巷道表面拉应力区。根据巷道围岩变形与破坏特征,提出如下控制要点:

(1)提高支护系统的初期支护刚度与强度。一般来说,裂隙岩体由于结构面离层、滑动、裂隙张开及新裂纹产生等扩容变形,产生不连续变形。在地下围岩开挖之后,这种不连续变形先于连续变形。因此,为了控制硐室围岩的变形,需要大幅度提高支护系统的初期支护刚度与强度,有效地控制围岩不连续变形,尽量保持围岩的完整性。同时,要求支护系统应具有足够的延伸率,允许硐室围岩有较大的连续变形,使高应力得以释放,并最大限度地保持围岩完整性,尽量减少围岩强度的降低。

(2)充分利用深层稳固岩体的承载功能。目前,深部地下工程的控制主体仍然是锚杆和锚索,而锚杆、锚索支护主要作用在于控制锚固区围岩的离层、滑动、裂隙张开、新裂纹产生等扩容变形。因此,在进行锚杆和锚索支护时,必须要找到深部稳定岩体作为承载支承点,这样才能形成刚度较大的预应力承载结构,阻止锚固区外岩层产生离层,同时改善围岩深部的应力分布状态,大大提高支护效果。

(3)扩大支护系统的承载面积。目前,支护结构的主体仍然为锚杆或锚索,对于单根锚杆(锚索)预应力必须要通过托板、钢带和金属网等构件将锚杆(锚索)预应力扩散到离锚杆更远的围岩中,因此,首先要使锚杆或锚索预应力能有效地扩散,由点的作用扩散到面的作用。对于完善性较差的围岩而言,可采用通过金属网、垫层或棚架进行力的扩散,这样,即使施加很小的支护力,也会明显抑制围岩的变形与破坏,保持顶板的完整。

(4)准确把握支护系统,尤其是被动支护与主动支护的临界支护刚度。在实际工程当中,采用锚杆、锚索和U型钢架等进行联合支护最为广泛。对于这样的支护系统,常常存在支护刚度不耦合等问题造成局部支护结构破坏而失去支护效果,这就存在一个临界支护刚度。如果支护系统刚度小于临界支护刚度,围岩将长期处于变形与不稳定状态;相反地,支护系统的刚度达到或超过临界支护刚度,围岩变形得到有效抑制,巷道围岩处于长期稳定状态。当然,在实际工程中,决定这个临界支护刚度的关键影响因素是锚杆(锚索)预应力,因此,只要锚杆(锚索)达到临界预应力值后,就能有效控制围岩变形与离层,而且支护结构受力变化不大。

(5)有效提高裂隙岩体的完整性及承载强度。由于破碎程度较大的裂隙围岩松动范围大,岩石块体之间缝隙大,摩擦与镶嵌作用及抗拉、抗剪强度已基本丧失,单靠锚固手段难以使岩块裂隙闭合或缩小,因此,提高围岩整体强度非常重要。一般地,可采用围岩注浆使裂隙得到充填胶结,提高围岩稳定性,使松动圈就转变成岩石承载圈,形成承载能力高、整体性好的“内、外”拱式承载结构,大幅度提高围岩的自身承载能力。

由于围岩的自稳平衡能力,当巷道周边裂隙岩体破碎到一定程度时,形成围岩的自稳平衡圈。该平衡圈内的岩体较为稳定,考虑在该圈内稳定岩体中作为锚固支撑点。当进行长锚索支护时,长锚索的锚固点就作用在该区域内,因此,使长锚索除了对原来的拱合组具有强化作用外,还起到了悬吊和拉伸作用,并形成新的范围较大的压缩应力拱。对于大跨度软弱岩体的硐室,长锚索是“围岩-支护”结构的核心,其将松动圈内的锚杆(短锚索)组合拱承载体直接悬吊和拉伸在自稳平衡圈内的深部稳定围岩中。

当长锚索的间排距适当时(如密集型锚索支护),还会形成自己的组合压缩拱,极大地提高围岩与锚固体的自身承载力,并将作用在承载上的部分应力传递到围岩深部,从而与深部稳固岩体连为一体并互相协调地作用,提高工程围岩的稳定性。为了区别锚杆(短锚索)与锚索的作用机理,现把锚杆(短锚索)形成的组合压缩结构称为次压缩拱,长锚索形成的组合压缩结构为主压缩拱。这2种压缩拱的作用机理再加上锚索的悬吊作用使承载结构形成了一种叠加拱的力传递系统,可将其称之为叠加压缩拱承载结构。这种结构与上覆岩体融为一体,充分体现了“围岩-支护”共同体特点,这种力学作用的承载结构可表示为如图9所示。

图9 “长、短”密集锚索(锚杆)支护

Fig.9 “Long-short” dense anchor cable (anchor) support

在该承载体系当中,另一个关键构件是采用了高强度、高刚度的U型钢拱架。U型钢支架具有可缩、刚度大等优势,但是在实际应用中,U型支架在让压过程中给围岩的阻力较小,引起围岩塑性区边界不断扩张,导致应力无限内移,因而破碎区域也不断扩大,支架刚度也难以发挥作用,最终导致支架难以承受围岩变形压力而失效。另一个方面,由于锚索(锚杆)的支护阻力大,可缩量小,在高应力作用下易破断。因此,根据实际情况设计了一种“U型钢+锚索(锚杆)”协调支护承载体系。

这种支护技术实现了锚索(锚杆)与U型钢的耦合,尤其是能在巷道开挖初期利用高强、高预紧力锚索主动支护限制巷道初期变形,在支护后期能及早有效发挥U型钢支架的高刚度、可缩的特点,使得巷道围岩保持稳定。锚索或锚杆的承载力也能通过高刚度U型钢支架实现了力从点到面的传递,增加了支护系统的承载面积。

为了进一步提高裂隙围岩的稳定性,根据控制要点,应尽量提高围岩的承载能力和完整性,研发了专门用于裂隙围岩巷道的可控注浆加固技术,如图10所示。通过自动伸长式堵孔装置能够预设压力,当注浆压力达到预设压力时能够沿锚杆轴线自动伸长。锚杆能根据围岩裂隙情况进行自动调整控制注浆范围,对裂隙围岩支护效果好、注浆量少,能大大减少注浆成本,保证裂隙围岩巷道长期稳定。

在裂隙岩体较深部通过浆体提高了其完善性和承载能力,尤其是配合“长、短”锚杆(锚索)承载结构,不但充分发挥了锚杆(锚索)的稳固根基作用,而且还通过U型钢和金属网提高了受力面积,增强支护体系的刚度,“内(锚索或锚杆锚固端与注浆拱)、外(垫板、U型钢和金属网等形成的强力作用构件)”组合承载提高支护系统整体强度,增加使用寿命。

图10 裂隙围岩巷道的可控注浆加固装置

Fig.10 Controllable grouting device for roadway in FRM

在前面分析和原支护设计方案的基础上,设计支护锚杆长度为2.4 m,间排距为1 000 mm×1 000 mm,预紧力为60 kN,底角锚杆与水平面夹角为45°,且对整个巷道断面进行全断面锚索加强支护并同步注浆,如图11所示。具体参数如下:

图11 强化支护方案数值模型

Fig.11 Redesigned reinforced support scheme

(1)可控注浆加固。本次注浆分浅孔注浆和深孔注浆。其中,浅孔注浆孔长度为2 m,顶拱和两帮的间排距均为2 000 mm×2 400 mm;深孔注浆孔长度为5 m,顶拱和两帮的注浆孔的间排距均为3 200 mm×2 400 mm。

(2)锚杆支护。采用φ20 mm×2 400 mm左旋无纵肋螺纹钢,间、排距1 000 mm×1 000 mm,每根锚杆采用2节Z2335型树脂药卷加长锚固(1支快凝,1支中等凝固速度)。

(3)锚索支护。采用φ17.8 mm×7 000 mm钢绞线,间、排距1 200 mm×1 600 mm,每根锚索采用3节Z2335型树脂药卷加长锚固(1支快凝,2支中等凝固速度)。

(4)U型钢架及金属网。采用U29半圆拱形钢支架,间距为1 200 mm;喷射混凝土层厚度120 mm;全断面挂钢丝网和钢筋梯子梁,金属网为φ6.5 mm,网格100 mm×100 mm,规格为1 200 mm×800 mm。

采用Beam结构单元模拟U29型U型钢,其计算参数引自文献[28,30],见表4。其他模型参数及支护结构参数与前文相同。

表4 U型钢数值计算参数

Table 4 Numerical calculation parameters of U-section steel

弹性模量/GPa泊松比截面积/cm2惯性矩/10-8 m4IyIz2000.345.691 245929

由图12可知,原支护巷道两帮4 m的范围内,水平应力在2 MPa以下,水平应力在顶板和底板10 m处最大,应力集中系数1.8;顶板和底板均有大范围的拉应力区,容易引起裂隙围岩拉剪破坏后的松动变形;竖向应力在两帮3 m处最大,应力集中系数1.2。强化支护后,水平应力在顶板和底板的注浆层位置集中,应力集中系数为2.2,竖向应力在两帮内外注浆层位置集中,最大竖向应力在浅孔注浆层位置,应力值为23.5 MPa,集中系数1.9,深孔注浆层应力集中系数1.4;强化支护后,水平应力和竖向应力集中系数均升高,有效阻止了地应力在巷道表面释放,但板底板和两帮均变化为压应力区,不再出现拉应力区,有效阻止了裂隙围岩体的拉剪破坏。

由图13可知,原支护巷道两帮和顶、底板变形均较大,属于全断面变形,且变形影响范围较大,两帮10 cm以上变形区深度8 m,面积212 m2,顶、底板12 cm以上变形区深度5 m,面积52 m2。强化支护后,两帮和顶底板单方向变形量均在10 cm以内,说明强化支护能有效阻止裂隙围岩体大变形。

基于“长、短”锚杆(锚索)和可控注浆加固的关键技术,在该巷道进行试验,试验段巷道长为50 m,采用锚杆、锚索、U型钢及金属网形成第1次支护,通过壁后可控注浆进行2次支护。根据围岩变形监测结果可知,该试验段巷道进行支护并加固后,围岩整体变形趋于稳定,在4个月的观测期间内,巷道两帮移近量0.1 m,顶底板移近量0.12 m,,最终变形速率不到0.2 mm/d,说明强化后的支护方案能较好地控制此类围岩的大变形,能满足较长时间的生产服务。

图12 强化支护前后应力分布云图

Fig.12 Contrast contour of stress distribution before and after strengthening support

图13 强化支护前后位移云图

Fig.13 Contrast contour of displacement before and after strengthening support

(1)分析总结了裂隙围岩巷道常用典型的支护方式的变形破坏特征,认为变形机理不清、支护时机不恰当、支护与围岩变形不协调等问题是裂隙围岩巷道典型的变形破坏特征的主要原因。

(2)基于现场调研与理论分析相结合的手段分析了裂隙发育岩体巷道的变形破坏特征,采用三测线不连续面量测方法对现场的裂隙发育情况作了调查统计,利用离散裂隙网络(DFN)对矿山现场的裂隙进行了重构还原,与现场监测数据对比分析后认为重构模型能作为支护设计时不同支护方式和支护参数效果对比的定性参考。

(3)基于提高围岩强度、防止应力集中的思想,提出了提高支护系统的初期支护刚度与强度、充分利用深层稳固岩体的承载功能、扩大支护系统的承载面积、准确把握支护系统,尤其是被动支护与主动支护的临界支护刚度、有效提高裂隙岩体的完整性及承载强度等5个裂隙岩体控制要点。

(4)在控制原理的基础上针对性地提出了以“长、短”锚杆(锚索)承载体系,“可控注浆”加固为“外”承载的联合控制技术,基于数值计算验证认为,该方案能消除或减小巷道围岩拉应力区,有效阻止裂隙围岩体的拉剪破坏形成松动变形。通过对木孔煤矿+600 m西运输大巷现场工业实验,围岩监测数据显示,在4个月的观测期内,巷道两帮移近量0.1 m,顶底板移近量0.12 m,巷道围岩最终变形速率低于0.2 mm/d ,提出的支护方案显著抑制了该岩体巷道的大变形倾向,进而保障其围岩的长期稳定性。

[1] SCHOLT S L,DONZÉ F V. Modelling progressive failure in fractured rock masses using a 3D discrete element method[J]. International Journal of Rock Mechanics and Mining Sciences,2012,52:18-30.

S L,DONZÉ F V. Modelling progressive failure in fractured rock masses using a 3D discrete element method[J]. International Journal of Rock Mechanics and Mining Sciences,2012,52:18-30.

[2] BONILLA-SIERRA V,ELMOUTTIE M,DONZÉ F V,et al. Composite wedge failure using photogrammetric measurements and DFN-DEM modelling[J]. Journal of Rock Mechanics and Geotechnical Engineering,2017,9(1):41-53.

[3] GAO F Q,KANG H P. Effects of pre-existing discontinuities on the residual strength of rock mass-Insight from a discrete element method simulation[J]. Journal of Structural Geology,2016,85:40-50.

[4] 高富强. 数值模拟在地下煤矿开采岩石力学问题中的应用[J]. 采矿与岩层控制工程学报,2019,1(2):21-28.

GAO Fuqiang. Use of numerical modeling for analyzing rock mechanic problems in underground coal mine practices[J]. Journal of Mining and Strata Control Engineering,2019,1(2):21-28.

[5] GAO Fuqiang. Simulation of failure mechanisms around underground

coal mine openings using discrete element modelling[D]. Ottawa:Simon Fraser University,2013.

[6] WANG Xiaoqing,KANG Hongpu,GAO Fuqiang. Numerical investigation on the shear behavior of jointed coal mass[J]. Computers and Geotechnics,2019,106:274-285.

[7] 王晓卿,康红普,高富强,等. 大尺寸节理煤体单轴压缩力学行为的离散元模拟研究[J]. 煤炭学报,2018,43(11):3088-3097.

WANG Xiaoqing,KANG Hongpu,GAO Fuqiang,et al. DEM simulation of mechanical behavior of jointed coal in large scale under uniaxial compression[J]. Journal of China Coal Society,2018,43(11):3088-3097.

[8] FARAHMAND K,VAZAIOS I,DIEDERICHS M S,et al. Investigating the scale-dependency of the geometrical and mechanical properties of a moderately jointed rock using a synthetic rock mass(SRM) approach[J]. Computers and Geotechnics,2018,95:162-179.

[9] MONSALVE J J,BAGGETT J,BISHOP R,et al. Application of laser scanning for rock mass characterization and discrete fracture network generation in an underground limestone mine[J]. International Journal of Mining Science and Technology,2019,29(1):131-137.

[10] VAZAIOS I,FARAHMAND K,VLACHOPOULOS N,et al. Effects of confinement on rock mass modulus:A synthetic rock mass modelling(SRM) study[J]. Journal of Rock Mechanics and Geotechnical Engineering,2018,10(3):436-456.

[11] WANG Peitao,CAI Meifeng,REN Fenhua,et al. A digital image-based discrete fracture network model and its numerical investigation of direct shear tests[J]. Rock Mechanics and Rock Engineering,2017,50(7):1801-1816.

[12] MIYOSHI T,ELMO D,ROGERS S. Influence of data analysis when exploiting DFN model representation in the application of rock mass classification systems[J]. Journal of Rock Mechanics and Geotechnical Engineering,2018,10(6):1046-1062.

[13] 赵伟,吴顺川,高永涛,等. 节理岩体数值模拟及力学参数确定[J]. 工程科学学报,2015,37(12):1542-1549.

ZHAO Wei,WU Shunchuan,GAO Yongtao,et al. Numerical modeling and mechanical parameters determination of jointed rock mass[J]. Chinese Journal of Engineering,2015,37(12):1542-1549.

[14] 康红普,姜鹏飞,黄炳香,等. 煤矿千米深井巷道围岩支护-改性-卸压协同控制技术[J]. 煤炭学报,2020,45(3):845-864.

KANG Hongpu,JIANG Pengfei,HUANG Bingxiang,et al. Roadway strata control technology by means of bolting-modification destressing in synergy in 1 000 m deep coal mines[J]. Journal of China Coal Society,2020,45(3):845-864.

[15] KANG Hongpu. Support technologies for deep and complex roadways in underground coal mines:A review[J]. International Journal of Coal Science & Technology,2014,1(3):261-277.

[16] 张振峰,康红普,姜志云,等. 千米深井巷道高压劈裂注浆改性技术研发与实践[J]. 煤炭学报,2020,45(3):972-981.

ZHANG Zhenfeng,KANG Hongpu,JIANG Zhiyun,et al. Study and application of high-pressure splitting grouting modification technology in coalmine with depth more than 1 000 m[J]. Journal of China Coal Society,2020,45(3):972-981.

[17] 何满潮. 深部软岩工程的研究进展与挑战[J]. 煤炭学报,2014,39(8):1409-1417.

HE Manchao. Progress and challenges of soft rock engineering in depth[J]. Journal of China Coal Society,2014,39(8):1409-1417.

[18] 何满潮,李晨,宫伟力,等. NPR锚杆/索支护原理及大变形控制技术[J]. 岩石力学与工程学报,2016,35(8):1513-1529.

HE Manchao,LI Chen,GONG Weili,et al. Support principles of NPR bolts/cables and control techniques of large deformation[J]. Chinese Journal of Rock Mechanics and Engineering,2016,35(8):1513-1529.

[19] 余伟健,吴根水,安百富,等. 裂隙岩体巷道大变形特征与稳定性控制[J]. 采矿与安全工程学报,2019,36(1):103-111.

YU Weijian,WU Genshui,AN Baifu,et al. Large deformation characteristics and stability control of roadway with fractured rock mass[J]. Journal of Mining and Safety Engineering,2019,36(1):103-111.

[20] YU Weijian,PAN Bao,ZHANG Fang,et al. Deformation characteristics and determination of optimum supporting time of alteration rock mass in deep mine[J]. KSCE Journal of Civil Engineering,2019,23(11):4921-4932.

[21] 余伟健,吴根水,刘海,等. 薄煤层开采软弱煤岩体巷道变形特征与稳定控制[J]. 煤炭学报,2018,43(10):2668-2678.

YU Weijian,WU Genshui,LIU Hai,et al. Deformation characteristics and stability control of soft coal-rock mining roadway in thin coal seam[J]. Journal of China Coal Society,2018,43(10):2668-2678.

[22] 王平,冯涛,蒋运良,等. 软弱再生顶板巷道围岩失稳机理及其控制原理与技术[J]. 煤炭学报,2019,44(10):2953-2965.

WANG Ping,FENG Tao,JIANG Yunliang,et al. Control principle and technology and instability mechanism of surrounding rock in weak regenerated roof[J]. Journal of China Coal Society,2019,44(10):2953-2965.

[23] 曹胜根,程正刚,张云,等. 巷道围岩预注浆防突水技术研究[J]. 采矿与安全工程学报,2016,33(2):311-317.

CAO Shenggen,CHENG Zhenggang,ZHANG Yun,et al. Study on water inrush prevention technology by pre-grouting in surrounding rock of roadway[J]. Journal of Mining and Safety Engineering,2016,33(2):311-317.

[24] 余伟健,王卫军,黄文忠,等. 高应力软岩巷道变形与破坏机制及返修控制技术[J]. 煤炭学报,2014,39(4):614-623.

YU Weijian,WANG Weijun,HUANG Wenzhong,et al. Deforma-tion mechanism and rework control technology of high stress and soft rock roadway[J]. Journal of China Coal Society,2014,39(4):614-623.

[25] 伍法权,祁生文. 岩体结构力学效应的统计岩体力学研究[J]. 工程地质学报,2014,22(4):601-609.

WU Faquan,QI Shengwen. Statistical mechanics on the structure effects of rock masses[J]. Journal of Engineering Geology,2014,22(4):601-609.

[26] 王思敬. 中国岩石力学与工程世纪成就[G]. 南京:河海大学出版社,2004.

[27] 余伟健,王卫军,冯涛. 复杂开采条件下巷道围岩稳定性与控制[M]. 徐州:中国矿业大学出版社,2019.

[28] ITASCA Consulting GROUP Inc. Help and Documentation[Z]. Mi-nneapolis:ITASCA Consulting Group Inc.,2019.

[29] LI Weiteng,YANG Ning,LI Tingchun,et al. A new approach to simulate the supporting arch in a tunnel based on improvement of the beam element in FLAC3D[J]. Journal of Zhejiang University-Science A,2017,18(3):179-193.

[30] 王晓卿,阚甲广,焦建康. 高应力软岩巷道底鼓机理及控制实践[J]. 采矿与安全工程学报,2017,34(2):214-220,227.

WANG Xiaoqing,KAN Jiaguang,JIAO Jiankang. Mechanism of floor heave in the roadway with high stress and soft rock and its control practice[J]. Journal of Mining and Safety Engineering,2017,34(2):214-220,227.

[31] 康红普,范明建,高富强,等. 超千米深井巷道围岩变形特征与支护技术[J]. 岩石力学与工程学报,2015,34(11):2227-2241.

KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al. Deformation and support of rock roadway at depth more than 1 000 meters[J]. Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.