移动阅读

移动阅读

QIU Pengqi,NING Jianguo,WANG Jun,et al. Experimental study on EPRD(effectiveness for a given period to resistance dynamic load)of bolted rock under dynamic loa[J]. Journal of China Coal Society,2021,46(11):3433-3444.

时效是指作用物体在一定时期内能够产生的效用,该效用可使作用物体在特定时期内保持一定属性而不受外界环境的干扰。锚杆支护是维护煤矿巷道及硐室围岩稳定常用的方法之一。深部巷道锚固围岩在高应力、强扰动环境下易发生变形失稳,其失稳破坏过程实质上是锚杆锚固效用丧失,锚固岩体从连续到非连续,从弹塑性小变形到结构性大变形的过程[1]。尽管该过程中动载应力波作用于锚固围岩的时间极短,但在一定时间内锚固围岩仍然发挥了抵抗动载冲击的效用[2],本文称之为抗冲时效(英文简称:EPRD)。深入研究冲击动载作用下锚固围岩的时效作用对于更好的理解和控制受动载影响的深部巷道围岩稳定以及保证煤矿安全生产具有重要意义。

为了探究冲击动载条件下锚固围岩的动力响应及锚固控制机理,许多学者采用数值模拟或室内试验等手段开展了大量研究[3-15]。杨自友等[16]通过测定动载下硐室拱顶变形、加速度波形曲线及其峰值,比较了不同锚固参数硐室拱顶变形、加速度及其最终破坏形态特征的差异性;吴秋红等[17]基于SHPB进行了锚固红砂岩的动态巴西劈裂试验,研究了锚固红砂岩试件的强度和破坏模式,以及在拉伸载荷下的锚杆性能,并探讨了全长黏结锚杆在动载扰动下的力学响应特性,获得了动载荷作用下锚固岩体破坏与锚固界面破坏之间的关系[18];宁建国等[19]认为深部大断面硐室锚固承载结构的失稳破坏是由于动载作用下硐室围岩、锚固剂和锚杆3者之间不协同变形造成的剪切滑移及锚固体受动载压缩变形导致的;吴拥政等[20]以实际发生冲击失稳的巷道为例,分析了冲击载荷作用下锚固围岩动载响应特征,现场测试了冲击载荷作用后围岩损伤及锚固界面损伤,对比分析了冲击载荷前后锚杆力学性能;焦建康等[21]以义马矿区冲击地压巷道为工程背景,分析了动载扰动作用下巷道锚固承载结构动载响应特征及冲击破坏演化过程,提出了动载扰动下锚固承载结构冲击破坏准则和判据以及动载扰动冲击地压巷道锚固围岩控制技术。王国柱等[22]基于有限元软件研究了动静组合作用下锚杆锚固界面黏结应力的分布及时程演变规律,探讨了黏结滑移特征及其初始静载水平、围岩应力和锚固长度等参数的影响,揭示了动静荷载组合作用下锚杆锚固系统的破坏机制。言志信等[23]基于FLAC3D软件模拟分析了锚杆-注浆体界面和注浆体-岩体界面上的剪切作用,获得了地震波作用下锚固界面上剪应力及其分布和脱黏破坏过程,揭示了锚固界面的破坏机制;程志斌等[24]采用FLAC3D软件分别对动载扰动下单一锚杆、巷道围岩以及群锚巷道荷载传递及破坏规律进行了模拟研究。张向东等[25]对端锚黏结式锚杆进行了动拉拔荷载试验,发现端锚黏结式锚杆在动荷载下轴向应力呈负指数分布。单仁亮等[26]通过物理模型试验研究了在爆炸动载作用下邻近工作面支护锚杆的应力状态。

目前,已有不少研究人员对冲击动载作用下锚杆锚固界面的剪切破坏进行了研究,但对动载作用时锚杆的有效作用时长鲜有深入分析。动载应力波的传递是与时间相关的波函数,其作用于锚固围岩需要一个时间过程。在这个过程当中,锚固围岩是在哪个时段中有效抵抗动载应力波,又是如何降低动载应力波对围岩变形的影响,目前尚鲜有人做出解释。笔者利用分离式霍普金森压杆试验装置,针对动载作用下锚固岩石中锚杆的变形特征及锚杆与岩石两者的协调变形关系进行深入系统的分析研究,以揭示冲击动载作用下加锚岩石的锚固抗冲机制,并对深部巷道抵抗动载扰动的锚固支护设计提出合理建议。

深部巷道顶板及两帮采用锚杆支护时,受冲击动载容易失稳破坏。假设冲击动载垂直于锚杆轴线作用于巷道帮部锚固围岩,试件原型从巷道一侧“取出”,加锚岩石试件中心为锚杆在巷帮内部的锚固端,试件外部锚杆采用螺母和托盘进行锚固,加锚岩石模型如图1所示,图中σD为冲击动载强度,MPa。

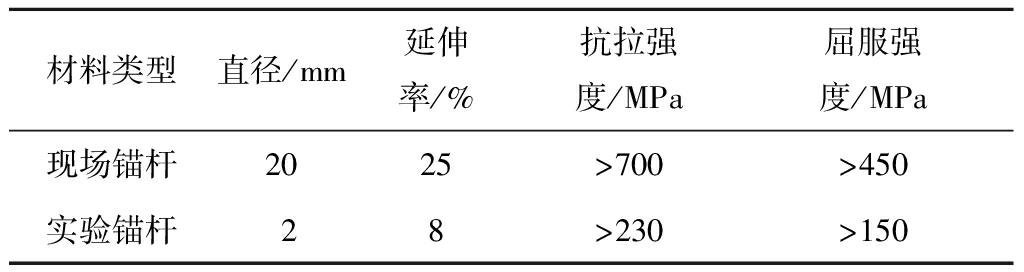

以山东新河煤矿530轨道集中大巷围岩(砂岩为主)为研究对象,采用相似材料模拟的方法配制几何相似比为1∶10,强度相似比为1∶3的加锚岩石试>件。试验选用PO42.5普通硅酸盐水泥、粒径不大于0.56 mm的沙粒、普通石膏和水,按照质量比0.7∶1.0∶0.3∶1.0的配比制作岩石,岩石基本物理力学参数见表1;设计无锚、端锚、全锚和全锚+柔性锚杆(通过在试件与托盘之间增加可变形弹性套筒实现)共4种试件,每种类型有3个试件,所有试件直径均为50 mm,高度为40 mm,如图2所示。选择高强度螺纹钢杆作为室内实验锚杆[27-29],锚杆力学参数见表2。

图1 加锚岩石模型选取

Fig.1 Bolted rock selection

表1 岩石力学参数

Table 1 Rock mechanical parameters

材料类型弹性模量/GPa抗压强度/MPa黏聚力/MPa泊松比砂岩4031.028.00.3配比岩石1310.227.50.3

岩石试件的加锚过程:首先利用直径4 mm的钻机沿试件侧面轴向钻孔,选用环氧树脂胶作为黏结剂,然后将螺纹钢锚杆穿过钻孔,采用机械式扭力扳手对锚杆施加预紧力矩。对试样前后端面分别进行研磨、抛光和涂抹润滑剂处理,以实现试件与输入、输出杆件的良好接触。试件标记、尺寸参数及加载方式见表3。

为了监测锚固岩石试件加载过程中锚杆与岩石的应变,在每个试件锚杆上粘贴SG-1应变片,试件侧表面沿环向粘贴应变片SG-2,粘贴位置如图3所示[17]。采用动态应变仪记录冲击过程中输入杆、输出杆、试件表面及锚杆上的应变波形信号。

图2 试件制备

Fig.2 Specimen preparation

表2 锚杆具体力学参数

Table 2 Mechanical parameters of bolt

材料类型直径/mm延伸率/%抗拉强度/MPa屈服强度/MPa现场锚杆2025>700>450实验锚杆28>230>150

表3 实验所用试件尺寸及实验类型

Table 3 Specimen size and test type

编号锚固方式试件高度/mm试件直径/mm冲击应变率/s-1WM-1WM-2WM-3DM-1DM-2DM-3QM-1QM-2QM-3BM-1BM-2BM-3无锚端锚全锚全锚+柔性锚固40.550.040.240.649.942.340.548.944.640.449.144.740.749.346.540.750.247.940.549.540.240.649.742.340.048.944.640.449.144.740.749.346.540.750.247.9

注:采用扭力扳手对试件施加20 N·m的预紧力矩,相当于现场锚杆轴向40 kN预紧力。

图3 锚杆及岩石环向应变监测布置

Fig.3 Strain monitoring arrangement of bolt and rock radial

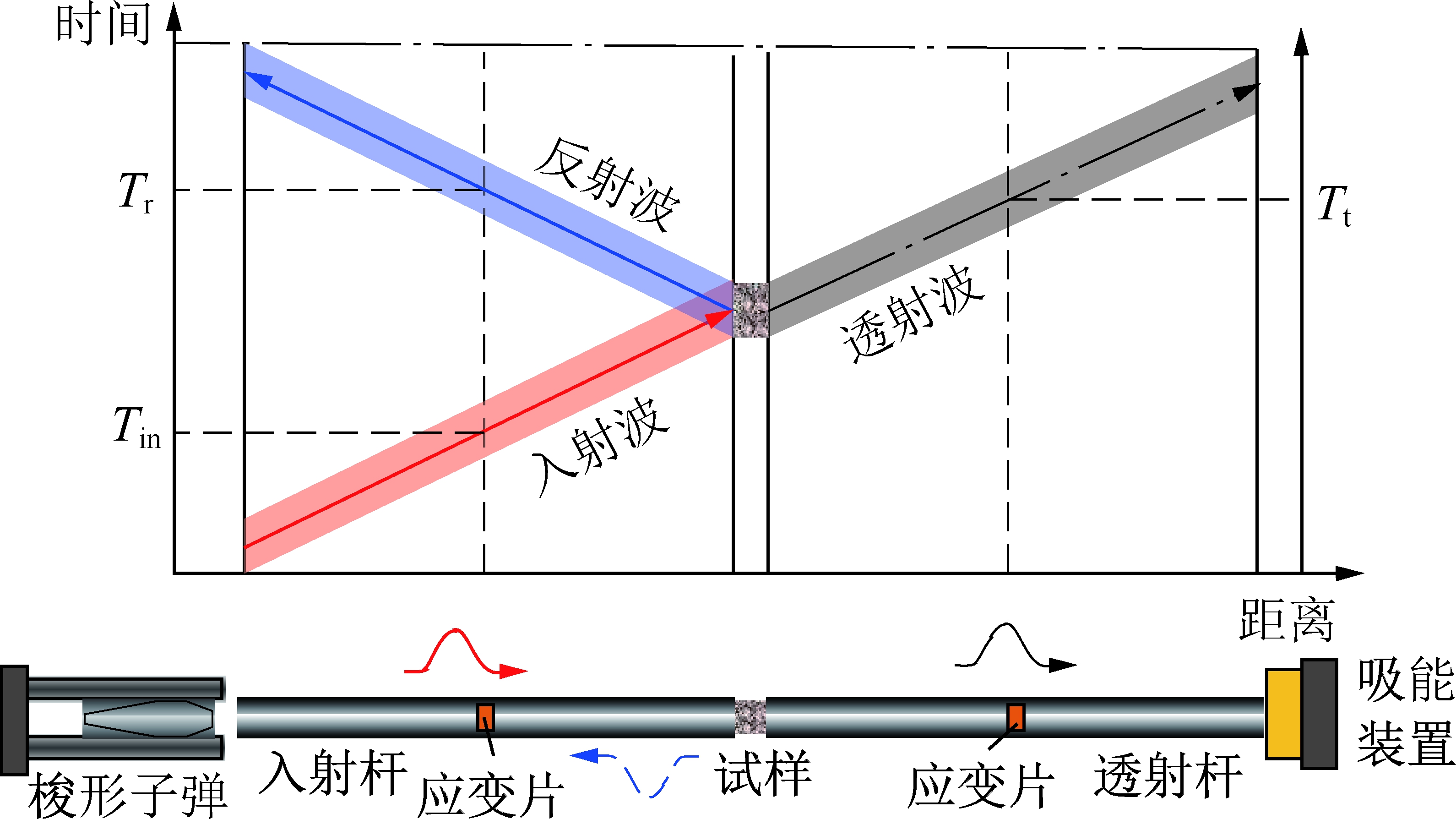

试验设备采用霍普金森压杆试验(SHPB)系统,如图4所示。入射杆、透射杆和吸收杆采用弹性模量为206 GPa的φ50 mm钢杆,压杆材料为48CrMoA,入射杆和透射杆长度为1 500 mm,吸收杆长度为1 000 mm。为产生具有缓慢加载段的正弦波,冲头采用最大直径为50 mm、长度为365 mm的同等材料的梭形子弹,动态应变仪的应变信号输入频率和最大采样频率为1 MHz。试验前,预先在试件表面制作散斑,采用VisionResearch/V410L高速摄像机捕捉试件冲击破坏的全过程,利用数字图像相关方法得到试件破坏过程中裂隙场的变化。

图4 SHPB动载冲击试验系统

Fig.4 SHPB dynamic load impact test system

SHPB系统简图及应力波波形图如图5所示,其中,Tin,Tr,Tt分别表示入射波、反射波及透射波传递至应变片位置处的时刻,s。根据应力波传播理论、一维应力假定和应力均匀假定,应力波传播过程中杆的横截面始终保持为平面,而且试件中的应力均匀分布,试件的应变率![]() 应变εs和应力σs[30]可表示为

应变εs和应力σs[30]可表示为

(1)

(2)

(3)

式中,C0为波导杆的弹性纵波波速,m/s;ls为试件的长度,m;εi(t),εr(t),εt(t)分别为对应的入射波、反射波和透射波的时程应变;E为波导杆的弹性模量,GPa;A为波导杆的横截面积,m2;As为试件的横截面积,m2。

图5 分离式霍普金森压杆试验系统示意

Fig.5 Schematic diagram of separated Hopkinson pressure bar test system

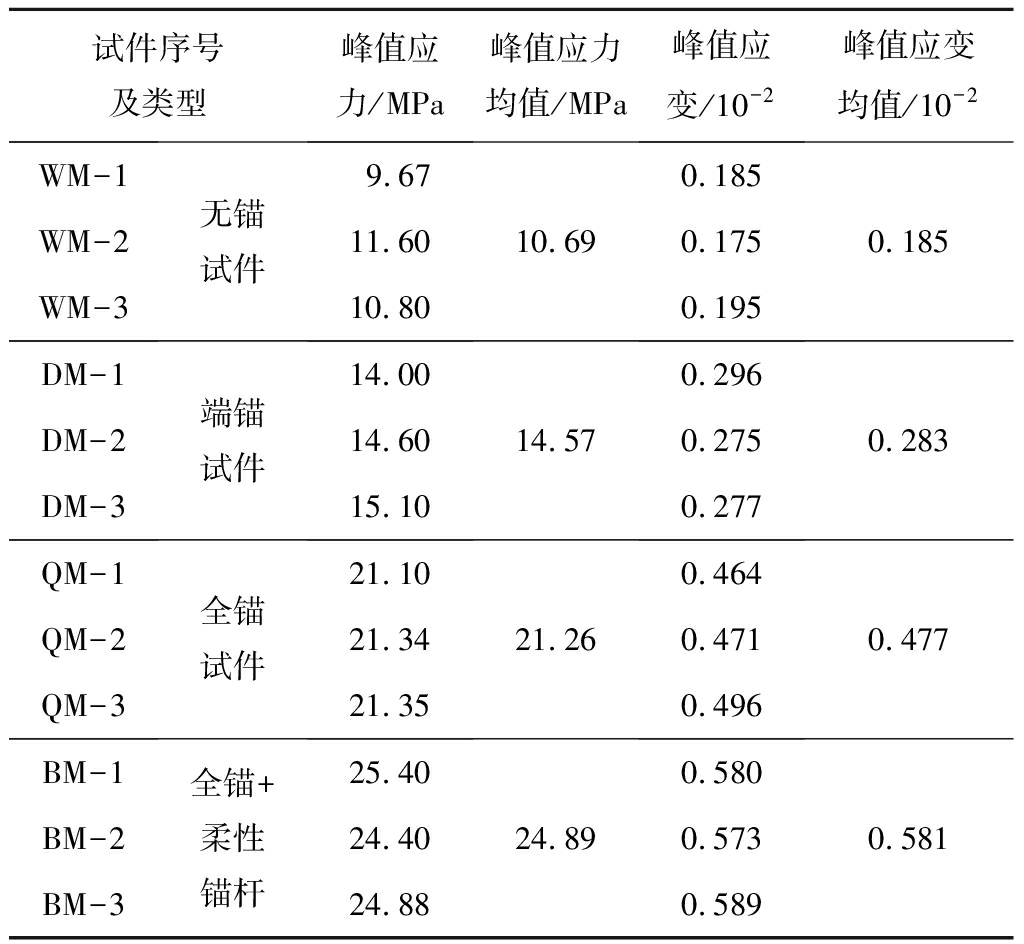

图6为动载冲击应变率为44.5 s-1时试件的应力应变曲线,由图6可以看出:所有试件在初始加载阶段没有表现出明显的压密特性,随着应变的增加应力逐渐达到峰值并在峰值之后降低。无锚试件(WM-1~3)应力-应变曲线整体表现为“开口型”特征;加锚试件在极限应变之后表现出线性回弹的现象,这与文献[19]中锚固试件的“闭口型”曲线很相似。为了对锚固试件动力学特性进行有效对比,对相同试件的峰值应力和峰值应变取平均值,见表4。由表4可以看出,端锚试件(DM-1~DM-3)的峰值应力均值为14.57 MPa,峰值应变均值为0.283×10-2,比无锚试件(WM-1~WM-3)提高了36.3%和53.0%,端锚试件的塑性增加,动载强度提高;全锚试件(QM-1~QM-3)的峰值应力均值为21.26 MPa,峰值应变均值为0.477×10-2,比无锚试件(WM-1~WM-3)提高了98.9% 和157.8%;全锚+柔性锚杆试件(BM-1~BM-3)的峰值应力均值为24.89 MPa,峰值应变均值为0.581×10-2,比无锚试件(WM-1~WM-3)提高了132.8%和214.1%。由此可以看出:锚固方式对锚固岩石动力学特性产生很大影响;分析认为锚固岩石动载强度及峰值应变的提高是因为动载作用下锚杆限制了试件的侧向变形,抑制了岩体内部裂纹扩展速度,使得岩体内部产生了更多的微裂纹,破坏形态也由较为完整的大块破碎逐渐过渡到小块,岩体变形增大,吸收动载能量增加,因此锚固岩石抵抗动载的能力增强,特别是全锚+柔性锚杆试件其动态强度及峰值应变的提升力度更大,表明该类锚固方式对岩体内裂纹扩展的抑制作用更明显。

图6 不同锚固岩石试件的应力应变曲线

Fig.6 Stress-strain curves of specimens with different anchorage types

表4 锚固岩石试件动态强度及峰值应变

Table 4 Dynamic strength and peak strain of bolted rock

试件序号及类型峰值应力/MPa峰值应力均值/MPa峰值应变/10-2峰值应变均值/10-2WM-1WM-2WM-3无锚试件9.6711.6010.8010.690.1850.1750.1950.185DM-1DM-2DM-3端锚试件14.0014.6015.1014.570.2960.2750.2770.283QM-1QM-2QM-3全锚试件21.1021.3421.3521.260.4640.4710.4960.477BM-1BM-2BM-3全锚+柔性锚杆25.4024.4024.8824.890.5800.5730.5890.581

图7(a)为无锚试件WM-2冲击动载作用下的最大主应变云图(以拉应力为正,压应力为负)。可以看出,在冲击荷载作用下,无锚试件中部首先形成最大主应变集中带,并迅速向试件两端发育。这表明在轴向冲击动载作用下,无锚试件中心处首先达到岩石破坏时的临界拉应变值,并迅速朝试件两端扩展成一条平行于加载方向的裂纹。这一现象与静荷载下均质岩石试件裂纹扩展特征相似,主要是垂直加载方向的拉应力引起的。

图7(b)为端锚试件DM-3动载作用时的最大主应变云图。与无锚试件动态裂纹起裂位置不同,动载作用下端锚试件最大主应变集中带首先出现在试件两端部,表明在轴向冲击荷载作用下,端锚试件两端部先达到岩石破坏时的临界拉应变值,进而发生断裂;随着动载应力波持续加载,试件表面形成一条平行于加载方向的裂纹。裂纹由端部向中部扩展的时长(60 μs)大于无锚试件。由此可以看出锚杆在裂纹扩展过程中起到了抑制作用,减缓了裂纹发育速度。

图7 不同加锚试件最大主应变云图

Fig.7 Maximum principal strain nephogram of different types of bolted specimens

动载冲击时全锚试件(QM-2)与入射杆接触位置首先产生显著的应变集中,如图7(c)所示。随着入射波的作用,试件端部裂纹逐渐向锚固端扩展,但并没有产生贯穿整个试件的裂纹。

图7(d)为动载作用时全长锚固+柔性锚杆试件(BM-1)的最大主应变云图,当应力波加载130 μs时,试件侧向裂纹在与波导杆接触端产生。随着应力波持续加载,裂纹逐渐向试件中心缓慢扩展,但最终也没有形成明显的贯穿裂纹。

综上所述,动载作用下不同加锚方式岩石在裂纹起裂位置、侧向裂纹起裂的时间和裂纹扩展速度有明显区别。在对受动载影响的围岩进行锚固支护时应考虑不同锚固方式对岩体内部裂隙扩展的影响,通过调整锚固方式达到优化支护的目的。

锚固试件受动载应力波作用时,试件轴向产生压缩变形,侧向产生拉伸并出现裂纹。对于锚杆单体来讲,锚杆与动载应力波加载方向垂直并产生沿试件径向的拉伸应变。锚杆上应变的产生是由于岩石试件受压产生径向扩容引起的。选取试件WM-2,DM-3,QM-2和BM-1,通过动态应变采集仪对岩石及锚杆的应变分别进行监测,考察锚固试件中锚杆与岩石单体应变时程特征,如图8所示。

图8 锚固试件锚杆与试件径向应变特征(选取试件 WM-2,DM-3,QM-2和BM-1进行分析)

Fig.8 Radial strain characteristics of bolt and rock mass (Select specimens WM-2,DM-3,QM-2 and BM-1 for analysis)

图8为锚固试件受动载冲击时岩石及锚杆单体应变随时间的变化规律。无锚试件径向应变随着入射波加载迅速增大,当应力波加载至108 μs时(A点),无锚试件侧向应变发生突变,此时试件完全冲击破坏;相比较而言,相同加载时间内端锚试件的侧向应变明显低于无锚试件,且锚杆上的应变在动载应力波初始加载阶段(O—B)与岩石试件侧向应变基本同步;随着应力波的持续加载,锚杆的应变从B点开始滞后于岩石的侧向应变,这意味着从该时刻起锚固试件中锚杆的变形不再与试件径向变形同步,并在之后的加载过程中两者间的不同步愈发明显,但锚杆的应变仍然还在增加,表示锚杆还处于受拉伸状态,并发挥锚固作用;当应力波加载至123 μs时,锚固试件侧向应变突然降低(C点),锚杆的应变也达到了峰值(D点),此时试件表面出现明显裂隙。C点之后,试件裂隙开始加速发育,锚杆应变降低,出现无规律波动而完全丧失作用,端锚试件DM-3迅速破坏。可以看出,B点是锚杆与岩体产生不同步应变的起点,而D点则为锚杆失去锚固作用的终点。为了便于描述锚杆的行为,将O—B段作为锚杆-岩体“协同变形阶段”,B—D段作为锚杆-岩体“不协同变形阶段”,D点之后作为锚杆“失效阶段”。其中O—B和B—D两个阶段是体现锚杆锚固作用的关键。采用全锚和全锚+柔性锚杆试件中,锚杆与岩石也同样表现出这两个阶段。

不同锚固试件的锚杆-岩石“协同变形阶段”和“不协同变形阶段”的时长不同,如图9所示。端锚试件中锚杆-岩石“协同变形阶段”和“不协同变形阶段”的时长分别为72 μs和51 μs;全锚试件中锚杆-岩石“协同变形阶段”和“不协同变形阶段”的时长分别为82 μs和64 μs;全锚+柔性锚杆试件中锚杆-岩石“协同变形阶段”和“不协同变形阶段”的时长分别为97 μs和66 μs。可以看出,对于端锚、全锚和全锚+柔性锚杆3种锚固试件来说,锚杆与岩石产生不同步应变的起始时间点(B点)和锚杆失效的终点(D点)愈发延迟。分析认为锚杆与岩石通过锚固剂连结形成一体,锚固剂的作用主要有两方面:将锚杆杆体与钻孔孔壁黏结在一起,使锚杆随着岩石基体变形移动承受拉力;当岩石基体发生错动时,与杆体共同起抗剪作用,阻止岩体发生滑动。通过锚固剂的作用协调锚杆与岩石之间的变形,提高锚固试件的锚杆-岩石“协同变形阶段”和“不协同变形阶段”的时间长度。对于全锚+柔性锚杆的试件,动载作用过程中除了锚固剂的作用外,通过其外部可变形套筒减缓了岩石基体的扩容速度,延迟了锚杆与岩石达到极限应变差的时间,使得岩石基体内部变形能得到逐步释放,更好的维持了岩石基体的稳定。

图9 不同锚固方式下锚杆-岩体“协同变形阶段” 和“不协同变形阶段”时间特征

Fig.9 Time characteristics of “cooperative deformation stage” and “non cooperative deformation stage” between bolt and rock

图10为不同锚固试件受动载作用后的破坏形态,锚固试件最终的破坏形态明显受锚固方式的影响。应力波作用于端锚试件时(图10(a)),试件主要沿锚杆两侧破坏,而锚杆轴向由于托盘的作用,未产生岩体突出崩落;全锚试件的破坏程度相对端锚试件要弱,试件表面产生明显宏观裂纹,但并没有完全剥落,其内部锚杆与岩石由于锚固剂的黏结作用部分连接;全锚+柔性锚杆试件的破碎块体中锚固剂与锚杆和岩石界面产生滑移,试件最终破坏为多个的块体。

锚固岩石受冲击动载破坏是原生、次生裂隙发育、融汇、贯通由细观至宏观演化的最终结果,而在这个过程当中,锚杆所起的作用就是抑制锚固岩石裂纹的扩展,该作用实现的关键在于岩石与锚杆之间的介质——锚固剂。锚固剂有效地将岩石的变形传递至锚杆,使得锚杆发生被动变形,而锚杆的变形反过来又通过锚固剂作用于岩石,减缓了岩石变形、裂纹发育的速度。从另外一个角度来讲,岩石在应力波冲击变形过程中比锚杆更容易塑性破坏,锚固剂属于协调两者同步变形的中间地带,一旦锚固剂与岩石和锚杆的黏结界面破坏,必然造成锚杆和岩石变形的不协调,从而导致岩石破坏。图11为冲击动载作用后锚固岩石的块体特征,由图11可以看出,锚杆表面的部分锚固剂黏结岩屑从锚杆上剥离脱落,另外一部分锚固剂黏结岩屑整体附着在锚杆上面,冲击动载导致锚杆/锚固剂界面和锚固剂/岩石界面产生明显的滑移,这是导致锚杆失效,锚固岩石破坏的关键因素。

图10 不同锚固岩石试件受冲击破坏特征

Fig.10 Failure characteristics of rock specimens with different bolt types

图11 试件BM-2和BM-3破坏特征

Fig.11 Failure characteristics of BM-2 and BM-3 specimen

巷道锚固围岩是一种由锚杆(索)、围岩、黏结材料及组合构件等共同作用的群体行为表现,该行为具有明显的自组织特征,符合非线性系统的一般演化规律,而协同学是描述这种行为特征和演化规律的科学理论、先进方法和有效工具[31]。锚固岩石中锚杆对岩石的变形失稳具有一定的抑制作用,为了量化动载作用下锚固岩石的抗冲性能,将动载作用下锚固岩石在锚杆拉伸达到极限应变前发挥的效用称为抗冲时效,该时段包含锚杆-岩石“协同变形阶段”和“不协同变形阶段”。

根据锚固岩石的最终破坏形态将锚固界面的破坏分为3类,锚杆/锚固剂界面破坏、锚固剂/岩石界面破坏、锚杆/锚固剂/岩石界面破坏。图12为冲击动载作用后锚固岩石的锚固界面破坏示意,由于锚固试件沿锚杆轴向对称,取右侧对称区域进行分析。假设动载作用下,锚固试件轴向及侧向均产生均匀的变形,锚杆、锚固剂和岩石的最大体积应变分别为δb,δa和δr,则锚固界面在“协同变形阶段”应满足:

εr-c(t)=εa(t)=εb(t)

(4)

Rr[1-εz(t)][1+εb(t)]-Rr≤δb

(5)

Rl1[1-εz(t)][1+εa(t)]-Rl1≤δa

(6)

Rl2[1-εz(t)][1+εr(t)]-Rl2≤δr

(7)

式中,r为锚杆半径,m;l1为锚固剂厚度,m;l2为岩石试件高度的一半,m;R为岩石试件半径,m;εr-c(t)为岩石试件侧向应变;εa(t)为锚固剂沿锚杆方向的应变;εb(t)为锚杆应变;εz(t)为锚固岩石轴向应变。

随着动载应力波的持续加载,锚杆、锚固剂和岩石进入“不协同变形阶段”,该阶段中锚杆并没有完全丧失锚固作用,但锚杆/锚固剂界面或锚固剂/岩石界面已经开始滑移,此时锚固剂已经达到最大体积应变值,锚固界面的3种破坏形态可用式(8)~(10)表示。

图12 锚固界面破坏特征示意

Fig.12 Failure characteristics of anchorage interface

锚杆/锚固剂界面破坏:

εr-c(t)=εa(t)>εb(t)

(8)

锚固剂/岩石界面破坏:

εr-c(t)>εa(t)=εb(t)

(9)

锚杆/锚固剂/岩石界面破坏:

εr-c(t)>εa(t)>εb(t)

(10)

该阶段中锚固剂达到最大体积应变时,锚杆、锚固剂和岩石满足:

(11)

锚杆/锚固剂/岩石界面破坏是锚固岩石受动载破坏的理想破坏形式,因为在这种破坏模式下锚固岩石中锚固剂能发挥最大作用。

锚固岩石抗冲时效主要受3方面因素的影响:①锚杆与岩石自身的材料属性,包括材料的密度,弹性模量、拉伸强度、抗冲强度、屈服强度等力学特征。例如:岩石的纵波波速和密度具有良好的正相关性,岩石的波阻抗值为2者的乘积,是表征岩石应力波透射和反射能力的基本物理量;② 锚固岩石的结构形态,例如将锚杆设为可让压变形的柔性锚杆,改变托盘的外观形态,采用全长锚固等方式对锚固岩石结构形态进行调整,使各组成构件发挥最大效用;③ 造成锚固岩石破坏的应力环境,这一部分包含锚固岩石的初始静应力状态、冲击动载应力波的应变率幅值、作用传播方向等。

锚杆支护是隧道、采场等地下巷道及硐室施工中广泛采用的一种围岩加固方式,静力作用下锚固围岩耦合附加动载扰动的动力损伤破坏是深部巷道围岩失稳的典型形式[22]。根据动载作用过程中锚固岩石的抗冲时效特征,在采用锚固支护来维持围岩稳定时,要充分考虑锚固介质自身属性、锚固结构形态和锚固体受载应力环境的影响。结合上述研究成果,对受动载冲击巷道围岩锚固支护设计提出以下建议:

(1)对围岩进行锚固支护时,锚杆、锚固剂的选择应该以最大限度能协调岩石-锚固剂-锚杆3者变形为准。锚杆选取不仅需要考虑其拉伸强度和屈服强度,刚度及可塑性也应作为锚杆抗冲支护设计的重要指标。由于锚固预紧力的施加、锚固剂固化时的自然收缩以及与锚杆、岩石性质上的差异,致使黏结界面存在内应力,因此应尽可能选取与锚杆、岩石膨胀系数相接近,弹性良好的锚固剂,降低其自身内应力的影响,提高抵抗冲击动载的能力。

(2)根据巷道需要控制的围岩范围选取锚杆、托盘、螺栓以及锚固形式(全长锚固或加长锚固),适当添加让压缓冲装置,如采用恒阻变形锚杆、锚杆-支架等组合支护方式。通过改变锚固岩体的结构形态,最大限度的发挥各锚固构件的作用。

(3)改善锚固围岩的应力环境,如通过钻孔卸压、围岩注浆和水压致裂的方式降低围岩的高静载应力环境,提高围岩的波阻抗等参数,增加应力波传播衰减的时空范围。采用切顶、深孔爆破、断底和充填开采等控制动载源,降低动载应力波的波形幅值及传播速度,减小动载应力波对锚固围岩变形的影响。

(1)冲击动载作用下锚杆限制了锚固岩石的侧向变形,抑制了岩体内部裂纹扩展速度,使得岩体变形增大,吸收能量增加,锚固岩石动态强度和峰值应变增高。

(2)锚固剂是协调锚杆与岩体同步变形的中间地带,是锚固岩体抵抗冲击动载的关键。一旦锚固剂与岩石和锚杆的粘结界面破坏,必然造成锚杆和岩石变形的不协调,从而导致巷道锚固围岩的失稳。

(3)锚固岩石抵抗冲击动载的过程可分为“协同变形阶段”、“不协同变形阶段”和“失效阶段”。其中锚固岩石在“协同变形阶段”和“不协同变形阶段”发挥的效用可视为“抗冲时效”,锚杆与岩石自身的材料属性,锚固岩石的结构形态和锚固岩石的应力环境是影响锚固岩石抗冲时效的主要因素。

(4)采用锚杆支护维持巷道围岩稳定时,应考虑锚杆刚度及可塑性,选取与锚杆、岩石膨胀系数相接近,弹性良好的锚固剂;改变锚固围岩的结构形态,避免锚固围岩受动载冲击时发生内聚破坏或黏附破坏;改善锚固围岩的受载应力环境,有效降低动载应力波对锚固围岩变形的影响。

[1] 靖洪文,尹乾,朱栋,等. 深部巷道围岩锚固结构失稳破坏全过程试验研究[J]. 煤炭学报,2020,45(3):889-901.

JING Hongwen,YIN Qian,ZHU Dong,et al. Experimental study on the whole process of instability and failure of anchorage structure in surrounding rock of deep-buried roadway[J]. Journal of China Coal Society,2020,45(3):889-901.

[2] 康红普,吴拥政,何杰,等. 深部冲击地压巷道锚杆支护作用研究与实践[J]. 煤炭学报,2015,40(10):2225-2233.

KANG Hongpu,WU Yongzheng,HE Jie,et al. Rock bolting performance and field practice in deep roadway with rock burst[J]. Journal of China Coal Society,2015,40(10):2225-2233.

[3] LI L,HAGAN P C,SAYDAM S,et al. A laboratory study of shear behaviour of rockbolts under dynamic loading based on the drop test using a double shear system[J]. Rock Mechanics and Rock Engineering,2019,52(9):3413-3429.

[4] 陈华,陈耀嘉,谢斌,等. CFRP筋粘结式锚固体系界面失效演化机制及粘结强度计算[J]. 吉林大学学报(工学版),2020,50(5):1698-1708.

CHEN Hua,CHEN Yaojia,XIE Bin,et al. Interface failure mechanism and its bonding strength between CFRP tendon and epoxy

mortar in bond-type anchorage system for CFRP tendon[J]. Journal of Jilin University (Engineering and Technology Edition),2020,50(5):1698-1708.

[5] 刘少虹,潘俊锋,毛德兵,等. 爆破动载下强冲击危险巷道锚杆轴力定量损失规律的试验研究[J]. 煤炭学报,2016,41(5):1120-1128.

LIU Shaohong,PAN Junfeng,MAO Debing,et al. Experiment research on axial force quantitative loss law of anchor bolt in blasting in high impact danger roadway[J]. Journal of China Coal Society,2016,41(5):1120-1128.

[6] 胡帅伟,陈士海. 爆破振动下围岩支护锚杆动力响应解析解[J]. 岩土力学,2019,40(1):281-287.

HU Shuaiwei,CHEN Shihai. Analytical solution of dynamic response of rock bolt under blasting vibration[J]. Rock and Soil Mechanics,2019,40(1):281-287.

[7] 王文杰,宋千强. 爆炸动载与预紧力静载下全长锚固玻璃钢锚杆受力特征研究[J]. 采矿与安全工程学报,2019,36(1):140-148.

WANG Wenjie,SONG Qianqiang. Mechanical behaviour analysis of fully grouted GFRP rock bolts subjected to pre-tension load and blast dynamic load[J]. Journal of Mining & Safety Engineering,2019,36(1):140-148.

[8] 王爱文,潘一山,赵宝友. 冲击载荷下锚杆-围岩结构冲击失效机制的数值分析[J]. 地震工程学报,2017,39(3):417-424.

WANG Aiwen,PAN Yishan,ZHAO Baoyou. Numerical analysis of failure mechanism of bolter rock structure under impact load[J]. China Earthquake Engineering Journal,2017,39(3):417-424.

[9] 陈登国,高召宁,赵光明,等. 基于锚固力学效应巷道围岩稳定性分析[J]. 煤炭学报,2020,45(3):1009-1019.

CHEN Dengguo,GAO Zhaoning,ZHAO Guangming,et al. Stability analysis of surrounding rock under anchorage mechanics effect[J]. Journal of China Coal Society,2020,45(3):1009-1019.

[10] 陈璐,谭云亮,臧传伟,等. 加锚岩石力学性质及破坏特征试验研究[J]. 岩土力学,2014,35(2):413-422.

CHEN Lu,TAN Yunliang,ZANG Chuanwei,et al. Test study of mechanical properties and failure characteristics of anchored rock[J]. Rock and Soil Mechanics,2014,35(2):413-422.

[11] 陶文斌,陈铁林,张群,等. 考虑非均匀应力场巷道弹塑性分区锚杆力学分析[J]. 吉林大学学报(工学版), 2020,50(6):2131-2140.

TAO Wenbin,CHEN Tielin,ZHANG Qun,et al. Analysis of bolt considering elastic-plastic zoning of surrounding rock with non-uniform stress field[J]. Journal of Jilin University (Engineering and Technology Edition),2020,50(6):2131-2140.

[12] 王晓卿,杨景贺,李建忠,等. 考虑脱锚的全长锚固锚杆典型工况力学特性分析[J]. 煤炭学报,2020,45(S2):599-608.

WANG Xiaoqing,YANG Jinghe,LI Jianzhong,et al. Analysis of mechanical properties of fully-grouted bolts considering de-bonding under typical conditions[J]. Journal of China Coal Society,2020,45(S2):599-608.

[13] 韦四江,勾攀峰. 锚杆预紧力对锚固体强度强化的模拟实验研究[J]. 煤炭学报,2012,37(12):1987-1993.

WEI Sijiang,GOU Panfeng. Analogy simulation test on strengthening effect for pretention of bolts on anchorage body[J]. Journal of China Coal Society,2012,37(12):1987-1993.

[14] 王正义,窦林名,王桂峰,等. 锚固巷道围岩结构动态响应规律研究[J]. 中国矿业大学学报,2016,45(6):1132-1140.

WANG Zhengyi,DOU Linming,WANG Guifeng,et al. Research on dynamic response of anchoring roadway surrounding rock structure[J]. Journal of China University of Mining & Technology,2016,45(6):1132-1140.

[15] 仇跃. 全长粘结式锚杆与围岩协同承载机理研究[D]. 徐州:中国矿业大学,2018:6-7.

QIU Yue. Study on synergistic load-bearing mechanism of fully bonded bolts and surrounding rocks[D]. Xuzhou:China University of Mining & Technology,2018:6-7.

[16] 杨自友,杨本水,顾金才. 顶爆下锚固硐室拱顶变形与加速度响应模型试验[J]. 煤炭学报,2020,45(2):590-597.

YANG Ziyou,YANG Benshui,GU Jincai. Model test on deformation and acceleration response of anchorage tunnels, arch vaults under top explosion[J]. Journal of China Coal Society,2020,45(2):590-597.

[17] WU Qiuhong,CHEN Lu,SHEN Baotang,et al. Experimental investigation on rockbolt performance under the tension load[J]. Rock Mechanics and Rock Engineering,2019,52:4605-4618.

[18] 吴秋红,赵伏军,王世鸣,等. 动力扰动下全长黏结锚杆的力学响应特性[J]. 岩土力学,2019,40(3):942-950.

WU Qiuhong,ZHAO Fujun,WANG Shiming,et al. Mechanical response characteristics of full grouted rock bolts subjected to dynamic loading[J]. Rock and Soil Mechanics,2019,40(3):942-950.

[19] 宁建国,邱鹏奇,杨书浩,等. 深部大断面硐室动静载作用下锚固承载结构稳定机理研究[J]. 采矿与安全工程学报,2020,37(1):50-61.

NING Jian guo,QIU Pengqi,YANG Shuhao,et al. Damage mechanism and support of surrounding rock anchorage structure of deep large section chamber under static-dynamic coupling loading[J]. Journal of Mining & Safety Engineering,2020,37(1):50-61.

[20] 吴拥政,陈金宇,焦建康,等. 冲击载荷作用下锚固围岩损伤破坏机制[J]. 煤炭学报,2018,43(9):2389-2397.

WU Yongzheng,CHEN Jinyu,JIAO Jiankang,et al. Damage and failure mechanism of anchored surrounding rock with impact loading[J]. Journal of China Coal Society,2018,43(9):2389-2397.

[21] 焦建康. 动载扰动下巷道锚固承载结构冲击破坏机制及控制技术[D]. 北京:煤炭科学研究总院,2018:6-7.

JIAO Jiankang. Burst failure mechanism and contril technology of roadway anchorage bearing structure under dynamic load disturbance[D]. Beijing:China Coal Research Institute,2018:6-7.

[22] 王国柱. 动静组合作用下锚固体的力学特性[D]. 焦作:河南理工大学,2017:6-7.

WANG Guozhu. Mechanical characteristics of rock bolt anchoring system under dynamic-static coupling loading[D]. Jiaozuo:Henan Polytechnic University,2017:6-7.

[23] 言志信,张森,龙哲,等. 地震作用下顺倾岩体边坡锚固界面剪切作用分析[J]. 振动与冲击,2020,39(3):260-268.

YAN Zhixin,ZHANG Sen,LONG Zhe,et al. Shear action analysis for inclined rock side slope anchorage interface under earthquake[J]. Journal of Vibration and Shock,2020,39(3):260-268.

[24] 程志斌. 动载扰动下锚固系统荷载传递及破坏演化规律数值模拟研究[D]. 焦作:河南理工大学,2017:6-7.

CHENG Zhibin. Numerical simulation of bolt load transfer and failure evolution influenced by dynamic load[D]. Jiaozuo:Henan Polytechnic University,2017:6-7.

[25] 张向东,王帅,赵阳豪,等. 基于端锚黏结式锚杆静、动载试验的非均匀受力锚杆单元[J]. 岩土力学,2016,37(1):269-278.

ZHANG Xiangdong,WANG Shuai,ZHAO Yanghao,et al. Non-uniform stress anchor element based on static and dynamic loading tests on bonded anchor bolt of end anchorage[J]. Rock and Soil Mechanics,2016,37(1):269-278.

[26] 单仁亮,周纪军,夏宇,等. 粘结式锚杆在爆炸动载下轴向应力分布研究[J]. 岩土力学,2011,32(10):2965-2976.

SHAN Renliang,ZHOU Jijun,XIA Yu,et al. Axial stress distribution of grouted rockbolts subjected to blast loading[J]. Rock and Soil Mechanics,2011,32(10):2965-2976.

[27] 王斌,宁勇,冯涛,等. 单轴压缩条件下锚杆影响脆性岩体破裂的细观机制[J]. 岩土工程学报,2018,40(9):1593-1600.

WANG Bin,NING Yong,FENG Tao. et al. Meso-mechanism of rock failure influenced by bolt anchorage under uniaxial compression loading[J]. Chinese Journal of Geotechnical Engineering,2018,40(9):1593-1600.

[28] 王斌,宁勇,冯涛,等. 加锚砂岩单轴力学特性及屈曲型岩爆控制机制[J]. 中南大学学报(自然科学版),2019,50(9):2285-2294.

WANG Bin,NING Yong,FENG Tao,et al. Uniaxial mechanical characteristics of anchored sandstone and its mechanism of controlling buckling rockburst[J]. Journal of Central South University (Science and Technology),2019,50(9):2285-2294.

[29] 余伟健,吴根水,刘泽,等. 煤-岩-锚组合锚固体单轴压缩试验及锚杆力学机制[J]. 岩石力学与工程学报,2020,39(1):57-68.

YU Weijian,WU Genshui,LIU Ze,et al. Uniaxial compression test of coal-rock-bolt anchorage body and mechanical mechanisms of bolts[J]. Chinese Journal of Rock Mechanics and Engineering,20020,39(1):57-68.

[30] 卢芳云,陈荣,林玉亮,等. 霍普金森压杆实验技术[M]. 北京:科学出版社,2013:23-28.

[31] 龙景奎,刘玉田. 预紧力锚杆作用下锚固体协同锚固效应试验研究[J]. 岩石力学与工程学报,2016,35(1):2795-2802.

LONG Jingkui,LIU Yutian. Experiment study of synergistic anchorage efficiency in anchorage body with preload bolt[J]. Chinese Journal of Rock Mechanics and Engineering,2016,35(1):2795-2802.