移动阅读

移动阅读

WANG Dengke,ZHANG Hang,WEI Jianping,et al. Dynamic evolution characteristics of fractures in gas-bearing coal under the influence of gas pressure using industrial CT scanning technology[J]. Journal of China Coal Society,2021,46(11):3550-3564.

随着浅部资源的逐渐枯竭,深部煤矿开采俨然趋于常态,受深部地应力和瓦斯压力的升高影响,顶底板事故、煤与瓦斯突出、冲击地压及复合型煤岩动力灾害日益严重[1-3]。煤具有复杂的孔裂隙网络特征,瓦斯气体以游离态和吸附态2种方式赋存在煤层孔裂隙中,在外荷载和环境作用下,含瓦斯煤体新裂隙的萌生发育和原始裂隙的扩展贯通会导致煤体失稳破坏进而造成事故灾害的发生。因此,探究不同瓦斯压力条件下受载煤体破坏过程中微观裂隙动态演化特征及其规律,可为研究煤岩瓦斯复合动力灾害发生机理提供依据,对矿井瓦斯灾害防治和保护我国煤矿安全开采具有重大的现实意义。

瓦斯气体会影响煤岩体的微观结构,对此徐佑林等[4]利用核磁共振技术对不同压力条件下吸附瓦斯特性及煤体孔裂隙结构变化特征进行研究,结果表明,煤体孔隙度会随瓦斯压力的增加而增大,瓦斯气体会促使煤体产生新的孔隙,进而相互连通形成裂隙。但地下煤层不仅受到瓦斯气体影响,还存在地应力,这就导致煤岩体受到瓦斯和地应力的综合作用。因此,李小双等[5]研究了三轴压缩条件下不同瓦斯压力水平对含瓦斯突出煤的弹性模量、三轴抗压强度和峰值应变的影响规律;高保彬等[6]基于声发射信号分析仪研究了不同瓦斯压力条件下受载煤体的力学性质和声发射演化规律;张东明等[7]运用热流固耦合三轴伺服渗流装置,详细描述了卸围压过程中瓦斯压力对煤样力学特征和能量特征的影响规律;赵宏刚等[8]提出了考虑瓦斯压力的修改型H-B强度准则,并通过不同瓦斯压力条件下岩石的三轴压缩试验对其进行验证。然而,这些学者只从宏观角度研究了瓦斯压力对受载煤体的影响,未深入微细观层面进行分析。于是,曹树刚等[9]利用光学显微镜和声发射装置,得到了受载含瓦斯煤破坏全过程裂纹表观图像和声发射特征,以此分析了含瓦斯煤损伤演化特征;许江等[10-12]运用显微镜和CCD摄像机研究了含瓦斯煤剪切破裂过程中细观裂纹动态演化规律,得出了瓦斯压力和剪应力的共同作用下,裂隙演化受法向应力影响较大,并分析了裂纹分布的分形特征。殷志强等[13]基于数字散斑方法,研究了不同瓦斯压力条件下含瓦斯煤Ⅰ型裂纹断裂特征,描述了含瓦斯煤表面变形及裂纹扩展过程。相关学者对受载含瓦斯煤的微观裂隙演化有了初步探索,但受限于试验条件,对裂隙的观测还仅局限于二维结构,导致试验结果具有片面性,且对裂纹分布特征和演化规律也缺乏相应的量化分析。

工业CT扫描是一种无损探测技术,广泛应用于岩石的细观损伤力学特性的试验研究中[14-15],可实现对样品的不同断面连续、多次扫描记录,也可实现三维重构展示样品的立体结构[16-18],因而备受学者青睐。葛修润等[19]利用自主研发的与CT机配套的专用加载设备,得到了不同荷载水平下微裂纹的萌生、发育、扩展、贯通CT图片,探讨了煤岩单轴和三轴破坏变形过程中损伤形态和演化初步规律;ZHOU等[20]开展了煤样单轴压缩过程中的CT扫描测试,详细描述了不同测量精度下煤样中孔裂隙网络的演化特征;TSAFNAT等[21]利用CT扫描技术研究了压缩作用下煤微观结构变化,并结合数值模拟结果做了对比分析;VILJOEN等[22]对受载煤体进行了CT扫描测试并三维重构了煤体裂隙,以此分析加载过程中三维裂隙演化情况;钟江城等[23]基于CT扫描技术,定量分析了单轴压缩过程中煤样损伤演化规律,对扫描得到的原始数据三维重构出了数字化煤心,并进行了数值模拟研究;宫力伟等[24]对三轴加载破坏前后的煤岩进行了CT测试,分析了煤岩断面的密度分布图像以及受载煤岩的动态损伤规律,发现煤岩损伤演化的局部性和不均匀性;JIANG等[25-26]对试验前后的煤岩样品进行了CT扫描测试和三维可视化重建,得到了不同条件下的数字化模型并进行了定性与定量分析;王登科等[27-29]、LI等[30]利用受载煤岩工业CT扫描系统和三维数字化重建技术,构建了煤样的三维可视化数字模型并对裂隙进行了精确提取与定量表征,研究了受载煤体三维裂隙动态演化规律及其形态变化特征。可以看出,相关学者利用显微CT扫描和三维数字化重建技术研究煤体细观力学特性试验时忽略了瓦斯气体的重要影响。

综上所述,前人研究成果丰富且颇具代表性,对揭示煤层裂隙发展演化规律至关重要。但利用CT扫描技术研究不同瓦斯压力水平条件下含瓦斯煤裂隙动态演化特征及其规律还鲜见报道,而瓦斯对受载煤岩裂隙演化作用规律也尚不明确。鉴于此,笔者利用受载煤岩工业CT扫描系统,对处于不同瓦斯压力水平条件下三轴压缩过程中的含瓦斯煤进行CT扫描测试,并对试验结果进行分析和三维数字化重建,探究瓦斯压力作用下受载煤体的裂纹演化特征及其瓦斯对裂纹扩展影响规律,研究结果可为我国煤矿安全开采提供理论依据。

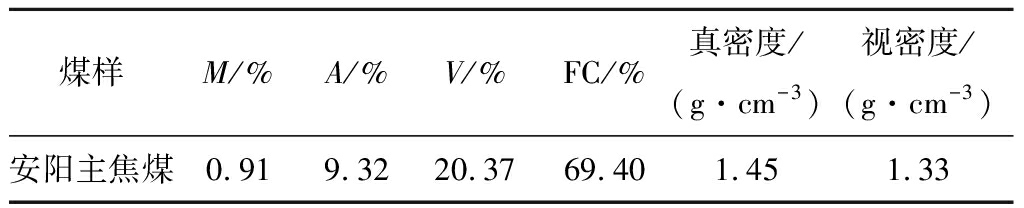

本次试验所用煤样均取自河南安阳主焦矿的主采煤层,该煤层属于焦煤,呈灰黑色,强玻璃光泽,黑褐色条痕,具有中灰、高挥发分、特低硫分、高发热量等特点。将现场取到的大块煤样经河南理工大学实验室加工成φ25 mm×50 mm圆柱体。煤样加工好之后,放置于105 ℃环境的恒温箱中干燥24 h,然后编号待用。制备好的煤样如图1所示,工业分析结果见表1。

图1 试验煤样

Fig.1 Experimental coal samples

表1 煤样工业分析结果

Table 1 Industrial analysis results of coal samples

煤样M/%A/%V/%FC/%真密度/(g·cm-3)视密度/(g·cm-3)安阳主焦煤0.919.3220.3769.401.451.33

笔者利用受载煤岩工业CT扫描系统(型号为phoenix v|tome|x s)开展煤样内部裂隙的发育与扩展观测试验,该设备隶属于河南理工大学瓦斯地质与瓦斯治理国家重点实验室,主要由工业显微CT扫描试验系统(图2(a))和煤岩三轴加载系统组成(图2(b))。所用到CT扫描系统配置了2个X射线管,一个是高功率微米级射线管,最大功率320 W,最大管电压240 kV,细节分辨力≤2 μm,主要用于大尺寸试样的扫描;另一个是高分辨率纳米级射线管,最大功率15 W,最大管电压180 kV,细节分辨力≤0.5 μm,主要用于小尺寸试样的扫描。受载煤岩工业CT扫描系统不仅能对非受载样品的细观结构扫描,而且能够实现受载样品在破坏过程中的实时动态监测。

设备的煤岩三轴加载系统能实现单轴和常规三轴压缩测试,以及常规三轴条件下的气体渗流试验。轴向最大载荷100 kN,最大围压30 MPa,最大气体压力10 MPa,样品规格φ25 mm×50 mm和φ50 mm×100 mm。煤岩三轴渗流加载扫描系统如图2(c)所示,煤样的轴向荷载由轴压泵驱动水来控制加载缸提供,轴向压力值在控制软件界面中实时显示;围压由围压泵驱动水来提供,可通过控制软件上的窗口来设定;瓦斯气体由高压瓦斯罐提供,瓦斯压力则通过减压阀和进气管路中的压力表双重控制调节,且通过软件界面实时监测进出口的气体压力,可有效保证进入煤样的瓦斯压力为预设目标。

图2 受载煤岩工业CT扫描系统

Fig.2 Industrial CT scanning system of loaded coal and rock

本试验设计选取3个尺寸为φ25 mm×50 mm的煤样,并编号A1~A3,设定围压为3 MPa,瓦斯压力p分别为0,0.5,1.5 MPa。试验开始前,将作用在煤样上的荷载施加到预设值,并确保瓦斯达到吸附平衡后开始试验。加载过程中保持围压和瓦斯压力恒定不变,在受载状态下,对处于不同应力荷载水平下的煤样进行各个阶段CT扫描,获取煤样内部裂隙的发育和扩展信息。为了捕捉煤样内部裂隙的演化过程,全应力-应变过程中的扫描次数一般不少于5次,具体试验步骤:

(1)设备开机预热。调节实验室内的环境温度和相对湿度满足CT扫描设备工作环境要求后,打开设备主电源,XsControl软件自动启动,并执行对当前射线管抽真空,待真空度小于0.002 Pa时,执行warmup选项开始热机,热机完成时所有指示灯由红色变为绿色,此时设备可以正常工作。

(2)采集软件初始化。在CT扫描设备机械转台上无样品时,打开CT数据采集软件datos|acq,进行软件初始化。采集软件初始化结束后,便可以开始安装试验样品。

(3)煤样安装。将试验煤样固定在碳纤维复合材料的橡胶套管中,然后装入三轴夹持器内并连接上轴压加载缸。将组装好的夹持器和轴压加载缸整体安装固定到CT机械转台上,并连接好轴压、围压以及气压管路。通过控制X,Y,Z轴操作杆,调节样品位置,以保证样品旋转360°都能占据探测器中央,确保达到最佳扫描精度。

(4)CT扫描参数选取。CT成像质量由电压、电流、曝光时间、重叠图片数量、采集图片数量等参数决定,选取合适的射线管电压和电流值使X射线能够穿透样品。本次试验选取的扫描电压和电流分别为190 kV和240 μA,曝光时间为2 000 ms,重叠图片数量为1,每次扫描共采集图片1 500张,图像分辨率为27 μm。

(5)含瓦斯煤CT实时扫描。启动三轴加载设备,打开三轴加载控制软件,并设置好本次试验所需的加载参数,然后点击开始,系统会自动将轴压加到设置的预定压力,加载围压到3 MPa后暂停,之后手动加载孔隙瓦斯压力至试验值。待煤样吸附瓦斯平衡后,以0.1 mm/min的速度均匀加载轴压直至煤样破坏。在需要扫描的应力点停止加载,利用CT扫描设备对煤样进行原位扫描,扫描结束后继续加载至下一个扫描点,如此往复直至试验结束。最后,将三轴加载试验数据从三轴加载控制软件数据库直接导出。

(6)图像重建及处理。利用CT数据重建软件phoenix datos|x2定义样品CT重建区域,设置好重建参数,对采集到的原始图像进行射束硬化校正、自动几何校正以及伪影补偿等操作以获取更好的成像质量。图像重建完成后,利用VG Studio MAX图像处理软件对其进行图像分析,提取不同扫描点的煤样内部裂隙信息并进行分析,从而得到煤样裂隙的动态演化规律。

不同瓦斯压力下受载煤样的应力-应变曲线如图3所示,其中红色标记点(1~6)表示加载过程中的扫描点。由图3可以看出,围压一定的条件下,不同瓦斯压力下煤样全应力-应变曲线走势大致相同,均经历了5个变形阶段,即初始压密阶段(o~a)、线弹性变形阶段(a~b)、塑性屈服阶段(b~c)、峰值破坏阶段(c~d)以及残余变形阶段(d至曲线末端)。初始压密阶段,其特征是应力-应变曲线呈上凹型,即煤样体积随应力的增大而减小,裂隙发生一定程度上的闭合;线弹性变形阶段应力-应变曲线基本呈直线,服从胡克定律;塑性屈服阶段应力-应变曲线总体上开始偏离直线,煤样内部将产生不可逆的塑性变形;峰值破坏阶段煤样承载力达到峰值强度后,内部结构遭到破坏,并伴随着应力大幅下跌,变形表现为沿宏观断裂面的块体滑移;残余变形阶段应力水平维持在较低状态,煤样具有一定的残余强度,变形逐渐向延性发展。

根据图4可知,煤样在无瓦斯条件下,峰值强度、弹性模量和残余强度分别为41.63 MPa,3.033 GPa,19.51 MPa。在0.5 MPa瓦斯压力作用下,峰值强度、弹性模量和残余强度依次为34.48 MPa,2.557 GPa,16.62 MPa,相较于无瓦斯条件下的测试结果,峰值强度、弹性模量和残余强度分别减小了17.16%,15.69%,14.81%。当瓦斯压力水平为1.5 MPa时,峰值强度、弹性模量和残余强度依次为25.93 MPa,2.017 GPa,12.39 MPa,相较于无瓦斯条件下的测试结果,峰值强度、弹性模量和残余强度分别减小了37.71%,33.50%,36.49%。

图3 含瓦斯煤应力-应变曲线

Fig.3 Stress-strain curves of the coal samples containing gas

图4 瓦斯压力与煤体力学参数关系

Fig.4 Relationship between gas pressure and coal mechanical parameters

从图4结果可以看出,拟合系数R2均接近于1,表明煤样的峰值强度、弹性模量以及残余强度均随瓦斯压力增加而线性减小。由此可见,瓦斯对煤样力学性质的弱化作用明显。

显微工业CT扫描可获取煤样自上至下每个断面层位的实时扫描信息,笔者通过选取煤样中间部位的扫描断层CT图像作为代表性扫描结果,并利用VG Studio MAX

图像分析软件对煤样内部裂隙结构进行分析和表征。在三轴加载条件下,对3个煤样在不同应力水平下分别进行了6次扫描测试,扫描的处理结果如图5所示。根据工业CT扫描原理可知,CT扫描图像中不同灰度值对应不同的材料密度,灰度值较小代表颜色较深和密度较小[31],图像上最暗的区域表示密度最小的裂隙,深灰色区域表示煤基质,白色区域表示高密度的矿物杂质。灰度值越小的区域颜色越深,对应区域的材料密度越小;灰度值越大的区域颜色越浅,对应区域的材料密度越大。

图5 试验煤样不同变形阶段CT扫描图像

Fig.5 CT scanning images of the coal samples at different deformation stages

图5展示了3个煤样在不同变形阶段的二维裂隙动态演化过程。A1煤样内部的二维裂隙演化如图5(a)所示,从扫描结果来看,CT扫描切片中的白色区域较多,表明煤样内部的高密度矿物质含量较高。根据A1煤样的第1~4次扫描结果来看,从初始状态到塑性屈服阶段过程中煤样内部尚未产生宏观裂隙。峰值破坏阶段的第5次扫描结果显示,煤样破坏后导致应力急剧下降,煤样内部出现2条明显的交叉裂隙,宏观裂隙形成。由第6次扫描结果可知,进入残余变形阶段后,煤样内部形成的宏观裂隙继续扩展并连通,最终形成了与条状矿物质带大致平行的狭长裂隙破坏带,裂隙宽度和破坏程度增加,裂隙发育更加充分。

由图5(b)的第1次扫描结果可知,A2煤样内部含有1条原始微裂隙;持续施加轴向应力,煤样在经历了压密阶段进入弹性变形阶段(第2次扫描),原始裂隙长度变短,说明裂隙发生了明显闭合现象。在塑性屈服阶段(第3次扫描),A2煤样内部原始裂隙基本闭合,同时煤样边缘位置新裂隙开始萌生发育。抵达应力峰值后(第4次扫描),煤样发生失稳破坏,局部裂隙数量急剧增加,A2煤样新生裂隙扩展成分叉型裂隙。峰值过后,煤样处于较低应力水平状态的残余变形阶段(第5,6次扫描),A2煤样内部结构在第5次扫描时,形成的交叉裂隙进一步扩展贯通且裂隙宽度显著增加;第6次扫描时,几条新生的宏观裂隙使之前形成的交叉裂隙形态发生显著改变,裂隙之间互相交织连通,最终形成了复杂的裂隙网络。

根据图5(c)可以看出,A3煤样中间断层在前2次扫描均未有宏观裂隙出现,在塑性屈服阶段进行了第3次扫描,此时,A3煤样内部初步形成了一个相互交错的网状裂隙;到达峰值破坏阶段(第4次扫描)后,A3煤样裂隙迅速发育,裂隙宽度和数量进一步增加;残余变形阶段的第5,6次扫描结果显示,A3煤样的破坏程度和裂隙宽度均显著增加,裂隙相互连通、相互交织,形成了更加复杂的裂隙网络系统。

纵向对比图5中的第6次扫描结果,A1煤样(无瓦斯压力影响)内部有3条明显的主裂隙,裂隙网络相对简单;A2煤样(瓦斯压力0.5 MPa)的主裂隙相互交错形成了“井”字型裂隙网络,裂隙网络比A1煤样较为复杂;A3煤样(瓦斯压力1.5 MPa)的裂隙相互交织、相互贯通,裂隙网络变得更加复杂。由此可见,随着瓦斯压力的增大,破坏后煤样内部裂隙的网络复杂程度逐步增加,表明瓦斯压力的存在加剧了裂隙的扩展和贯通。

图像阈值分割是对煤岩裂隙结构信息提取、定量分析的前提,常见的阈值分割法主要有最大类间方差法[32]、分水岭分割法[33]、最大熵法[34]以及孔隙度反推阈值的分割方法[35]。图6为对图5中CT图像利用ImageJ开源软件进行二值化处理后的结果,其中白色部分为裂隙。

图6 不同变形阶段CT扫描图像的二值化处理结果

Fig.6 Binarization results of CT scan images at different deformation stages

由于CT扫描图像是一种基于像素的灰度图像,二值化之后的CT图像中只剩下2个灰度值的区域,黑色区域为煤基质部分,白色区域为裂隙部分。参照LEMAITRE教授定义损伤的方法[36],笔者提出裂隙像素比的定义:裂隙像素比即图像中裂隙所占像素点数量与总像素点数量的比值。

(1)

式中,Px为裂隙像素比;N(Pf)为裂隙像素点的数量;N(Pt)为图像总像素点的数量。

在煤样变形过程中,裂隙的动态扩展会引起裂隙像素比的动态变化,因此裂隙像素比可以直观反映出裂隙的动态变化过程。二维裂隙分形维数则可以表征煤样内部裂隙的数量和分布复杂程度,有多种计算方式,其中计盒维数法是一种常用的计算图形分维数的实用方法,其原理是用边长为r的小盒子将分形曲线覆盖起来,则有些小盒子是空的,有些小盒子覆盖了曲线的一部分,将非空小盒子数记为N(r),则

(2)

通过用不同尺寸的小盒子覆盖得到一系列r和N(r)数据,然后在双对数坐标中用最小二乘法拟合直线,所得直线斜率即计盒分形维数D。在图6二值化结果的基础上,根据裂隙像素比的定义式(1)和计盒分形维数定义式(2)可分别计算得到不同状态下煤样截面灰度图像的二维裂隙像素比和二维分形维数(表2)。

图7为二维裂隙像素比和二维分形维数的变化曲线。由图7可以看出,在三轴加载条件下,2者之间的变化趋势基本一致,并表现出了较明显的3个发展阶段。图7中青色区域代表裂隙减小或保持不变(没有初始宏观裂隙时)阶段,A2煤样裂隙闭合导致了二维裂隙像素比和分形维数的减小,而A1,A3煤样中未见初始宏观裂隙,当轴向荷载不断增加时,二维裂隙像素比和分形维数在该区域内保持不变。洋红色区域为急剧增长阶段,由于不断的能量积累,煤样中间截面的裂隙在短期内迅速形成并快速发育和扩展,导致裂隙像素比和分形维数急剧增大。黄色区域代表了增速放缓阶段,裂隙继续扩展贯通,但增幅有所减小,使得二维裂隙像素比和分形维数缓慢增加,最终达到最大值。

为探索煤样内部裂隙受瓦斯压力影响的扩展规律,将3个煤样完全破坏后(即第6次扫描结果)的二维裂隙像素比和分形维数分别与瓦斯压力进行拟合(图8)。从拟合结果来看,随着瓦斯压力的升高,煤样完全破坏后的裂隙像素比从3.207%提高到了7.401%,二维分形维数从1.501 8提高到了1.867 0,两者均呈线性增长,且线性相关性很强。裂隙像素比和分形维数越大表示裂隙越发育、裂隙网络越复杂,瓦斯压力与裂隙数量、裂隙网络复杂程度之间存在线性关系,再次印证了瓦斯压力的升高有助于促进裂隙数量和裂隙网络复杂程度的增加。

表2 煤样CT扫描中裂隙像素比和二维分形维数的计算结果

Table 2 Calculation results of fracture pixel ratio and 2D fractal dimension in CT images of the coal samples

扫描次数p=0裂隙像素比/%二维分形维数p=0.5 MPa裂隙像素比/%二维分形维数p=1.5 MPa裂隙像素比/%二维分形维数1010.3141.293 3012010.1921.080 8013010.2831.227 52.0121.464 24011.2281.454 13.5821.588 451.1841.355 53.6411.537 95.0141.731 063.2071.501 84.1611.657 07.4011.867 0

图7 煤样全应力-应变过程中二维裂隙的变化规律

Fig.7 Variation law of 2D fracture in full stress-strain processes of coal samples

图8 瓦斯压力与二维裂隙扩展的关系

Fig.8 Relationship between gas pressure and 2D fracture propagation

二维扫描图像只能反映煤体内部裂隙的局部信息,而三维结构图能够完整、直观地呈现裂隙在空间的分布形态,为准确评价煤样内部整体裂隙结构提供基础。因此,利用phoenix datos|x2软件对原始二维切片进行三维重构,并将重建优化后的三维数字煤心导入VG Studio MAX图像分析处理软件中进行可视化处理。图9给出了3个试样从第1~6次扫描过程中煤样内部三维裂隙演化分布的结果,不同颜色代表着不同体积的裂隙,红色区域代表着体积较大的裂隙,蓝色区域代表体积较小的裂隙,绿色区域代表体积很小的裂隙。

从图9(a)的第1次扫描结果来看,A1煤样内部分布着不同体积大小的原始裂隙,总裂隙体积为10.05 mm3。第2~3次扫描对应于煤样的弹性变形阶段,随着轴向荷载的不断增加,煤样内部原始裂隙闭合消失,并且未出现新裂隙的萌生,裂隙总体积降至0,降幅明显。进入塑性屈服阶段后(第4次扫描),煤样的变形不断增加,并伴随着新的微裂隙的产生,裂隙主要集中在煤样上半部,下半部也有小裂隙开始萌生、发育、扩展,导致裂隙总体积不断上升,达到33.73 mm3。应力峰值阶段时(第5次扫描),煤样内部裂隙快速发展,煤样内部裂隙进一步扩展、连通,并且伴随着大量新生裂隙的快速增长、发育,同时,在煤样的对角线中部位置,显现了一条倾斜的主裂隙,内部损伤不断积累,裂隙体积增幅明显,升至98.04 mm3。峰值过后,煤样整体失稳破坏,应力开始大幅下跌,进入残余变形阶段(第6次扫描),煤体内部裂隙进一步充分扩展、汇合,裂隙体积增幅显著,达到最大值247.15 mm3,并且倾斜的主裂隙沿着对角线延伸扩展,直至贯通整个煤样,形成一条宏观的破坏主裂隙,并在三维立体空间中形成了一个复杂的裂隙网络系统。

图9 煤样全应力-应变过程中三维裂隙分布结果

Fig.9 Results of three-dimensional fracture distribution in full stress-strain process of the coal samples

根据图9(b),(c)可知,初始加载阶段(第1次扫描),A2煤样内部的裂隙较A3更为发育,A2和A3煤样的裂隙体积分别为8.92 mm3和0.32 mm3;进入弹性变形阶段后(第2次扫描),A2煤样和A3煤样内部裂隙部分闭合,裂隙总体积分别呈现出不同程度的减小,裂隙体积分别减至为0.84 mm3和0.1 mm3;塑性屈服阶段进行第3次扫描,此时煤样闭合裂隙又重新张开,新裂隙开始萌生发育,裂隙体积均增加,A2煤样裂隙体积增至18.92 mm3,A3煤样裂隙体积增至158.90 mm3,增幅明显,并在其内部有一条清晰可见的主裂隙从煤样侧壁延伸至底面与侧面的交界处;随着轴向荷载的继续增加,超过煤样的三轴抗压强度,进入峰值破坏阶段(第4次扫描)后,煤样内部裂隙沿薄弱面开始加速扩展贯通,A2煤样内部开始显现1条贯穿上下端面的主裂隙,裂隙体积迅速增至91.97 mm3,A3煤样的主裂隙则进一步向其他空间扩张,沿着煤样侧壁至底端面位置出现了2个片状主裂隙,裂隙体积增至272.98 mm3;煤体失稳破坏后,伴随着应力的大幅下跌,进入残余变形阶段(第5,6次扫描),裂隙进一步扩展、汇合、贯通,裂隙破坏尺度和裂隙宽度均增加,裂隙分散发展,裂隙网络更加复杂,A2和A3煤样裂隙体积增加至最大值,分别达到537.98 mm3和1 114.52 mm3。

纵向对比图9中的第6次扫描结果,不难看出在不同瓦斯压力水平下,3个试验煤样均呈现出剪切滑移破坏,A1煤样主裂隙沿着对角线贯通,A2煤样形成了贯穿上下2个端面的片状裂隙网络,A3煤样则有2个明显的片状主裂隙从煤样侧壁贯穿至底面。随着瓦斯压力的增大,破坏后煤样内部裂隙的网络复杂程度也明显增加,进一步说明瓦斯压力水平对裂隙演化影响显著。

在压缩荷载的作用下,煤样内部裂隙的演化是一个动态变化过程,煤样裂隙率的大小可以直观反映裂隙随荷载变化的动态演化过程,裂隙密度则可以表征煤体内部裂隙发育情况[37]。三维裂隙的分形维数类似于二维裂隙分形维数,区别在计算三维分形维数需要用立方体小盒子来覆盖三维裂隙,用三维分形维数来表征煤体空间孔裂隙的含量及分布复杂程度是合理可信的,对此WANG等[28, 38]进行过详细的报道。

利用图像处理软件对煤样内部分布的裂隙进行精确提取计算,得到裂隙密度、裂隙率和三维分形维数(表3)。裂隙密度、裂隙率和三维分形维数的变化曲线如图10所示,可以看出,3者之间的变化趋势基本一致,表现出较明显的3个阶段。图10中青色区域代表缓慢下降阶段,裂隙闭合导致了裂隙密度、裂隙率和三维分形维数的减小;黄色区域代表缓慢增长阶段,随着变形的增加,裂隙逐渐扩展,煤样裂隙密度、裂隙率和三维分形维数逐渐增加;洋红色区域代表急剧增长阶段,随着轴向应力超过屈服强度或者峰值强度,煤体失稳破坏,宏观裂隙在短时间内迅速形成并扩展,大幅提高了裂隙密度、裂隙率和三维分形维数。

在含瓦斯煤的变形破坏过程中,随着瓦斯压力水平的变化,其内部的孔裂隙破坏程度也会有所改变。对本次试验所用3个煤样完全破坏后(第6次扫描结果)的裂隙密度、裂隙率、裂隙三维分形维数与瓦斯压力进行了拟合(图11),可以看出随着瓦斯压力水平的提高,裂隙密度、裂隙率和裂隙三维分形维数逐渐增大,依次由0.345 68,1.01%,2.223 34增至1.55,4.54%,2.529 82,增幅明显。究其原因,瓦斯气体的存在宏观上劣化了煤体的力学性质,瓦斯压力越大煤体越容易破坏[39-40]。随着瓦斯压力的增大,煤体的力学性质不断劣化,内部破坏程度增强,且裂隙网络复杂程度增大,相应的裂隙密度、裂隙率和裂隙三维分形维数随之增大。从图11可以看出,煤样的裂隙密度、裂隙率、裂隙三维裂隙分形维数均随着瓦斯压力的增加而线性增大。

表3 煤样裂隙密度、裂隙率和三维分形维数计算结果

Table 3 Calculation results of fracture density,fracture ratio and 3D fractal dimension of coal samples

扫描次数p=0裂隙密度/mm-1裂隙率/%三维分形维数p=0.5 MPa裂隙密度/mm-1裂隙率/%三维分形维数p=1.5 MPa裂隙密度/mm-1裂隙率/%三维分形维数10.024 930.042.024 680.024 180.042.010 56002.004 402002.000 000.001 6702.004 65002.000 003002.000 000.042 680.082.040 390.310.652.187 0840.066 770.142.049 690.185 200.372.154 070.451.112.241 6550.178 490.402.094 540.472 961.162.281 430.501.432.300 0560.345 681.012.223 340.927 002.192.392 881.554.542.529 82

图10 煤样全应力-应变过程三维裂隙变化规律

Fig.10 Variation law of three-dimensional fractures in full stress-strain process of the coal samples

图11 瓦斯压力与三维裂隙扩展的关系

Fig.11 Relationship between gas pressure and three dimensional fracture propagation

煤属于多孔介质类材料,根据等效应力原理,含瓦斯煤的变形和破坏是由外部体应力σi(i=1,2,3)和孔隙瓦斯压力p这2个作用力的平均应力决定的[41],即有效应力![]() 数学表达式为

数学表达式为

(3)

式中,α为Biot系数。

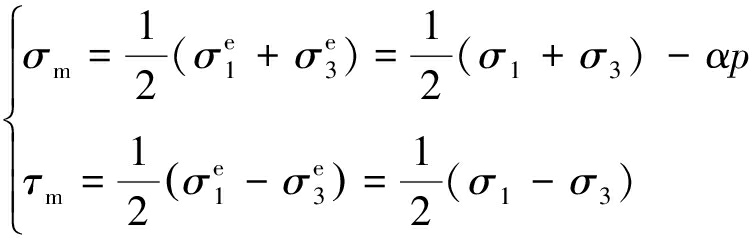

根据摩尔库伦强度理论,采用等效有效应力后,摩尔应力圆的圆心σm和半径τm变为

(4)

式中,σ1和σ3分别为不含瓦斯煤的最大、最小主应力。

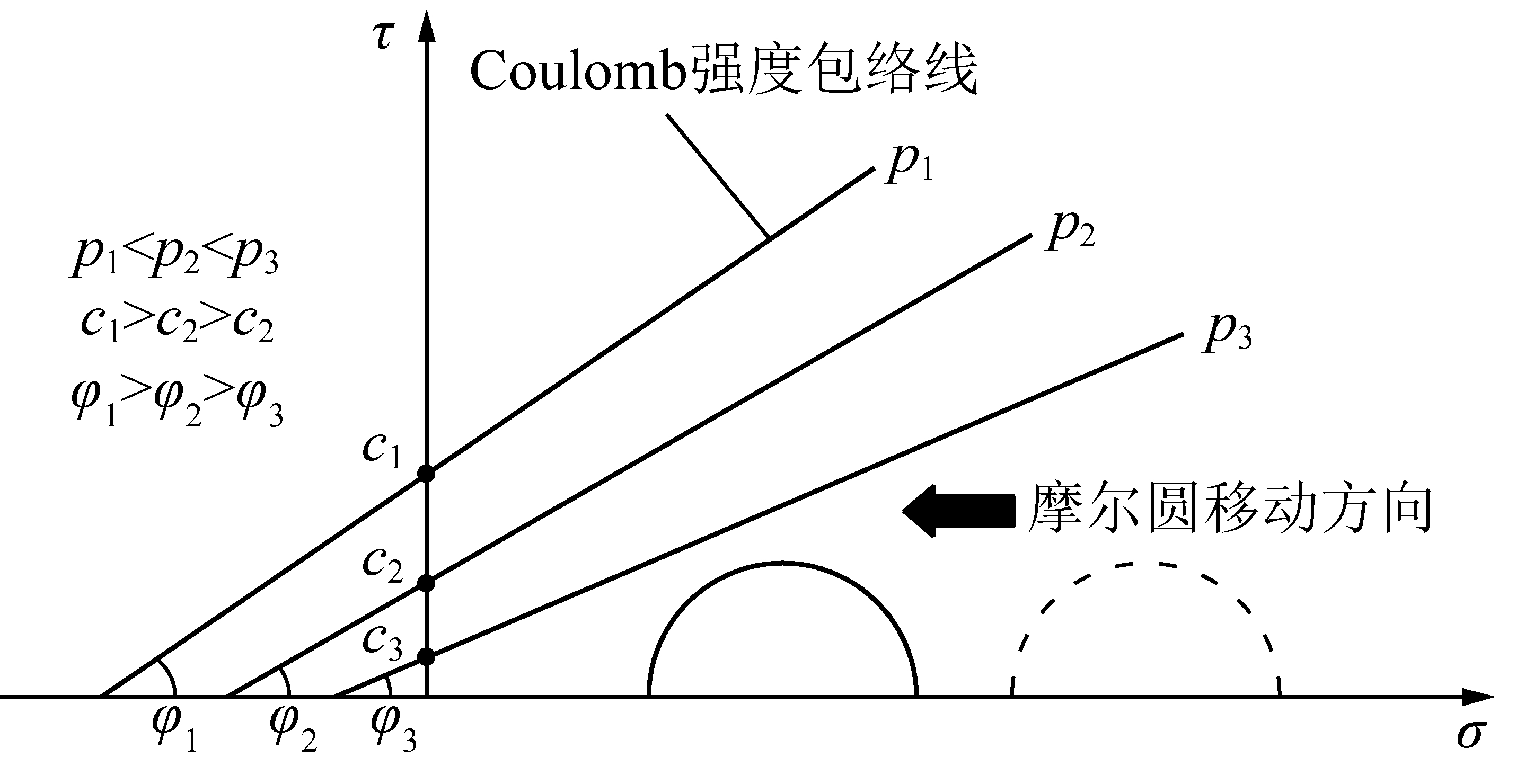

由式(4)可知,含瓦斯煤的强度包络线不变的条件下,孔隙瓦斯压力的存在,会引起摩尔应力圆的位置变化,而不会引起摩尔应力圆的大小变化,如图12所示,相当于原来的摩尔应力圆向左平移了αp。这一现象表明瓦斯压力的存在让含瓦斯煤的摩尔应力圆更加接近含瓦斯煤的剪切破坏极限,说明含瓦斯煤比不含瓦斯更容易破坏,从这个角度说,瓦斯压力的存在一定程度上弱化了含瓦斯煤的力学性质。

根据摩尔库伦准则,含瓦斯煤的强度准则可表达为

(5)

式中,φ和c分别为含瓦斯煤的内摩擦角和黏聚力。

研究发现,瓦斯压力的增加不但会导致含瓦斯煤峰值强度和弹性模量的降低[42-44],还会引起黏聚力和内摩擦角的减小[45-46]。由式(5)可知,黏聚力和内摩擦角的减小均会导致含瓦斯煤力学强度的降低,这些研究结果进一步证实了瓦斯压力的存在对含瓦斯煤力学性质的劣化作用。因此,结合图12,瓦斯压力对含瓦斯煤力学性质的综合劣化作用可用图13来表示。由图13可知,随着瓦斯压力增加,含瓦斯煤的力学强度、黏聚力和内摩擦角均逐渐减小,揭示了瓦斯压力对含瓦斯煤力学性质的弱化机理。

图12 瓦斯压力对煤体强度影响示意[41]

Fig.12 Influence of gas pressure on coal strength[41]

图13 瓦斯压力对含瓦斯煤力学性质的综合劣化作用

Fig.13 Comprehensive deterioration effect of gas pressure on mechanical properties of gas-bearing coal

同时,由于瓦斯气体的存在,根据表面物理化学理论,含瓦斯煤内部裂隙表面吸附瓦斯气体后,会导致裂隙表面能降低,由Griffith理论可推导出吸附瓦斯对煤体强度的影响公式[47]为

(6)

式中,σc为煤的单轴抗压强度;σ0为煤在真空条件下的强度;R为气体常数;T为绝对温度;γ0为煤在真空条件下的表面自由能;V0为气体摩尔体积;S为比表面积;V为瓦斯吸附量。

由式(6)可知,随着瓦斯压力的增大,煤的强度会逐渐降低。除了吸附瓦斯气体对煤的强度有蚀损作用外,孔裂隙中的游离瓦斯气体对煤体的强度也会有影响。瓦斯压力的存在使煤体中产生附加的膨胀应力,导致裂隙尖端产生附加拉应力区(图14)。瓦斯压力的作用相当于在煤体中作用等强度的拉应力,由于煤体的抗拉强度远低于其抗压强度,因此瓦斯压力作用下的煤体更容易发生破坏;在游离瓦斯气体的气楔作用下,煤体积发生膨胀,煤基质间的黏聚力也随之减弱。所以,瓦斯的吸附和气楔综合效应对含瓦斯煤的非力学和力学作用都会从宏观上以峰值强度、弹性模量、黏聚力、内摩擦角等强度参数的减小呈现出来。

图14 裂隙尖端瓦斯气体的吸附和气楔作用

Fig.14 Gas adsorption and gas wedge action at crack tip in coal

(1)三轴试验中,含瓦斯煤的应力-应变曲线可分为初始压密阶段、线弹性变形阶段、塑性屈服阶段、峰值破坏阶段以及残余变形阶段。从宏观角度来看,瓦斯压力水平对煤的峰值强度、弹性模量以及残余强度都有明显的弱化作用,呈现出线性递减的关系。

(2)全应力-应变过程中,煤样断面的CT扫描图像可以从二维角度反映瓦斯压力作用下含瓦斯煤在不同变形阶段裂隙动态变化的真实特征。分析结果表明,裂隙二维分形维数和裂隙像素比随着轴向载荷的增加表现出先减小或不变(没有初始宏观裂隙时)再加速增大后增速放缓的总体趋势;瓦斯压力促进了裂隙发育扩展,破坏后含瓦斯煤的裂隙二维分形维数和裂隙像素比均随着瓦斯压力的增大而线性递增。

(3)相对于二维断面裂隙而言,空间三维裂隙结构能更加准确直观地反映出瓦斯压力作用下含瓦斯煤在变形破坏中的裂隙形态和分布情况。从裂隙密度、裂隙率和裂隙三维分形维数的变化规律可知,含瓦斯煤的三维裂隙变化分为3个阶段,即:缓慢减小阶段、缓慢增长阶段、加速增长阶段,与二维裂隙变化略有差异,但总体趋势都是先减小后增大;随着瓦斯压力增大,裂隙数量和空间网络形态也越复杂,三维裂隙分形维数、裂隙密度和裂隙率均呈现出线性增长趋势,与二维裂隙CT分析结果一致。

(4)瓦斯气体的非力学作用主要是瓦斯的吸附效应,降低了孔裂隙的表面能,从而弱化了含瓦斯煤的力学性质;瓦斯气体的力学作用主要体现在瓦斯气体在煤体中所产生气楔作用,该作用会导致煤体内的附加膨胀应力场,膨胀应力削弱了煤体中的有效应力,减小了煤基质间的黏聚力,造成了裂隙尖端的附加拉应力区,最终导致了含瓦斯煤力学性质的整体弱化。

[1] 姜耀东,潘一山,姜福兴,等. 我国煤炭开采中的冲击地压机理和防治[J]. 煤炭学报,2014,39(2):205-213.

JIANG Yaodong,PAN Yishan,JIANG Fuxing,et al. State of the art review on mechanism and prevention of coal bumps in China[J]. Journal of China Coal Society,2014,39(2):205-213.

[2] 潘一山. 煤与瓦斯突出、冲击地压复合动力灾害一体化研究[J]. 煤炭学报,2016,41(1):105-112.

PAN Yishan. Integrated study on compound dynamic disaster of coal-gas outburst and rockburst[J]. Journal of China Coal Society,2016,41(1):105-112.

[3] 袁亮,姜耀东,何学秋,等. 煤矿典型动力灾害风险精准判识及监控预警关键技术研究进展[J]. 煤炭学报,2018,43(2):306-318.

YUAN Liang,JIANG Yaodong,HE Xueqiu,et al. Research progress of precise risk accurate identification and monitoring early warning on typical dynamic disasters in coal mine[J]. Journal of China Coal Society,2018,43(2):306-318.

[4] 徐佑林,吴旭坤. 瓦斯压力对煤体吸附特性及结构影响实验研究[J]. 煤矿安全,2019,50(8):1-4.

XU Youlin,WU Xukun. Experimental study on influence of gas pressure on adsorption characteristics and structure of coal[J]. Safety in Coal Mines,2019,50(8):1-4.

[5] 李小双,尹光志,赵洪宝,等. 含瓦斯突出煤三轴压缩下力学性质试验研究[J]. 岩石力学与工程学报,2010,29(S1):3350-3358.

LI Xiaoshuang,YIN Guangzhi,ZHAO Hongbao,et al. Experimental study of mechanical properties of outburst coal containing gas under triaxial compression[J]. Chinese Journal of Rock Mechanics and Engineering,2010,29(S1):3350-3358.

[6] 高保彬,吕蓬勃,郭放. 不同瓦斯压力下煤岩力学性质及声发射特性研究[J]. 煤炭科学技术,2018,46(1):112-119,149.

GAO Baobin,LÜ Pengbo,GUO Fang. Study on mechanical properties and acoustic emission characteristics of coal at different gas pressure[J]. Coal Science and Technology,2018,46(1):112-119,149.

[7] 张东明,张祥,饶孜,等. 瓦斯压力对卸荷原煤力学特性及能量特征的影响[J]. 安全与环境学报,2019,19(1):203-209.

ZHANG Dongming,ZHANG Xiang,RAO Zi,et al. Impact of gas pressure on the mechanical properties and energy trend of coal under unloading condition[J]. Journal of Safety and Environment,2019,19(1):203-209.

[8] 赵宏刚,张东明,李文璞,等. 瓦斯压力对砂岩力学特性影响的试验研究[J]. 岩石力学与工程学报,2017,36(S1):3239-3246.

ZHAO Honggang,ZHANG Dongming,LI Wenpu,et al. Experimental study on influence of gas pressure on mechanical properties of sandstone[J]. Chinese Journal of Rock Mechanics and Engineering,2017,36(S1):3239-3246.

[9] 曹树刚,刘延保,李勇,等. 煤岩固-气耦合细观力学试验装置的研制[J]. 岩石力学与工程学报,2009,28(8):1681-1690.

CAO Shugang,LIU Yanbao,LI Yong,et al. Research and development of testing apparatus of coal solid-gas coupled meso-mechanic[J]. Chinese Journal of Rock Mechanics and Engineering,2009,28(8):1681-1690.

[10] 许江,冯丹,程立朝,等. 含瓦斯煤剪切破裂过程细观演化[J]. 煤炭学报,2014,39(11):2213-2219.

XU Jiang,FENG Dan,CHENG Lichao,et al. Mesoscopic evolution of coal containing gas’s shear fracture[J]. Journal of China Coal Society,2014,39(11):2213-2219.

[11] 许江,梁永庆,刘东,等. 不同瓦斯压力条件下原煤剪切破裂细观特征试验研究[J]. 岩石力学与工程学报,2012,31(12):2431-2437.

XU Jiang,LIANG Yongqing,LIU Dong,et al. Rexperimental study of crack’s meso-characteristics of raw coal subjected to direct shear load under different gas pressures[J]. Chinese Journal of Rock Mechanics and Engineering,2012,31(12):2431-2437.

[12] 彭守建,许江,张超林,等. 含瓦斯煤岩剪切破断过程中裂纹演化及其分形特征[J]. 煤炭学报,2015,40(4):801-808.

PENG Shoujian,XU Jiang,ZHANG Chaolin,et al. Fractal characteristics of crack evolution in gas-bearing coal under shear loading[J]. Journal of China Coal Society,2015,40(4):801-808.

[13] 殷志强,谢广祥,胡祖祥,等. 不同瓦斯压力下煤岩三点弯曲断裂特性研究[J]. 煤炭学报,2016,41(2):424-431.

YIN Zhiqiang,XIE Guangxiang,HU Zuxiang,et al. Investigation on fracture mechanism of coal rock on three-point bending tests under different gas pressures[J]. Journal of China Coal Society,2016,41(2):424-431.

[14] 郭印同,杨春和,贾长贵,等. 页岩水力压裂物理模拟与裂缝表征方法研究[J]. 岩石力学与工程学报,2014,33(1):52-59.

GUO Yintong,YANG Chunhe,JIA Changgui,et al. Research on hydraulic fracturing physical simulation of shale and fracture characterization[J]. Chinese Journal of Rock Mechanics and Engineering,2014,33(1):52-59.

[15] 王登科,张平,浦海,等. 温度冲击下煤体裂隙结构演化的显微CT实验研究[J]. 岩石力学与工程学报,2018,37(10):2243-2252.

WANG Dengke,ZHANG Ping,PU Hai,et al. Experimental research on cracking process of coal under temperature variation with industrial micro-CT[J]. Chinese Journal of Rock Mechanics and Engineering,2018,37(10):2243-2252.

[16] JING Y,ARMSTRONG R T,RAMANDI H L,et al. Coal cleat reconstruction using micro-computed tomography imaging[J]. Fuel,2016,181(5):286-299.

[17] MATHEWS J P,CAMPBELL Q P,XU H,et al. A review of the application of X-ray computed tomography to the study of coal[J]. Fuel,2017,209(4):10-24.

[18] YAO Y B,LIU D M,CHE Y,et al. Non-destructive characterization of coal samples from China using microfocus X-ray computed tomography[J]. International Journal of Coal Geology,2009,80(2):113-123.

[19] 葛修润,任建喜,蒲毅彬,等. 煤岩三轴细观损伤演化规律的CT动态试验[J]. 岩石力学与工程学报,1999,18(5):497-502.

GE Xiurun,REN Jianxi,PU Yibin,et al. A real in time CT triaxial testing study of meso demage evolution law of coal[J]. Chinese Journal of Rock Mechanics and Engineering,1999,18(5):497-502.

[20] ZHOU H W,ZHONG J C,REN W G,et al. Characterization of pore-fracture networks and their evolution at various measurement scales in coal samples using X-ray μCT and a fractal method[J]. International Journal of Coal Geology,2018,189:35-49.

[21] TSAFNAT N,AMANAT N,JONES A S. Analysis of coke under compressive loading:A combined approach using micro-computed tomography,finite element analysis,and empirical models of porous structures[J]. Fuel,2011,90(1):384-388.

[22] VILJOEN J,CAMPBELL Q P,ROUX M L,et al. An analysis of the slow compression breakage of coal using microfocus X-Ray computed tomography[J]. International Journal of Coal Preparation & Utilization,2015,35(1):1-13.

[23] 钟江城,王子辉,王路军,等. 基于CT三维重构的深部煤体损伤演化规律[J]. 煤炭学报,2019,44(5):1482-1494.

ZHONG Jiangcheng,WANG Zihui,WANG Lujun,et al. Characteristics of damage evolution of deep coal based on CT three-dimensional reconstruction[J]. Journal of China Coal Society,2019,44(5):1482-1494.

[24] 宫伟力,吴小东,张自翔,等. 基于CT扫描的煤岩细观损伤特性研究[J]. 煤炭科学技术,2018,46(9):122-130.

GONG Weili,WU Xiaodong,ZHANG Zixiang,et al. Study on microscopic damage features of coal-rock based on CT scanning[J]. Coal Science and Technology,2018,46(9):122-130.

[25] JIANG C B,YANG Y,WEI W H,et al. A new stress-damage-flow coupling model and the damage characterization of raw coal under loading and unloading conditions[J]. International Journal of Rock Mechanics and Mining Sciences,2021,138:104601.

[26] JIANG C B,LIU X D,WANG W S,et al. Three-dimensional visualization of the evolution of pores and fractures in reservoir rocks under triaxial stress[J]. Powder Technology,2021,378:585-592.

[27] 王登科,张平,魏建平,等. CT可视化的受载煤体三维裂隙结构动态演化试验研究[J]. 煤炭学报,2019,44(S2):574-584.

WANG Dengkeng,ZHANG Ping,WEI Jianping,et al. Research on dynamic evolution of 3D fracture structure of loaded coal body based on CT visualization[J]. Journal of China Coal Society,2019,44(S2):574-584.

[28] WANG D K,ZENG F C,WEI J P,et al. Quantitative analysis of fracture dynamic evolution in coal subjected to uniaxial and triaxial compression loads based on industrial CT and fractal theory[J]. Journal of Petroleum Science and Engineering,2020,196:108051.

[29] 王登科,曾凡超,王建国,等. 显微工业CT的受载煤样裂隙动态演化特征与分形规律研究[J]. 岩石力学与工程学报,2020,39(6):1165-1174.

WANG Dengke,ZENG Fanchao,WANG Jianguo,et al. Dynamic evolution characteristics and fractal law of the fractures in loaded coal samples by micro industrial CT[J]. Chinese Journal of Rock Mechanics and Engineering,2020,39(6):1165-1174.

[30] LIY Y,CUI H Q,ZHANG P,et al. Three-dimensional visualization and quantitative characterization of coal fracture dynamic evolution under uniaxial and triaxial compression based on μCT scanning[J]. Fuel,2020,262(2):116-568.

[31] CHENY L,ZUO J P,LIU D J,et al. Deformation failure characteristics of coal-rock combined body under uniaxial compression:Experimental and numerical investigations[J]. Bulletin of Engineering Geology and the Environment,2018,78(5):3449-3464.

[32] BRINK A D. Thresholding of digital images using two-dimensional entropies[J]. Pattern Recognition,1992,25(8):803-808.

[33] TALAB A M A,HUANG Z,XI F,et al. Detection crack in image using OTSU method and multiple filtering in image processing techniques[J]. Optik-International Journal for Light and Electron Optics,2016,127(3):1030-1033.

[34] 黄春艳,杨国胜,侯艳丽. 基于熵的图像二值化方法比较研究[J]. 河南大学学报(自然科学版),2005,35(2):76-78.

HUANG Chunyan,YANG Guosheng,HOU Yanli. Comparison research on image binarization algorithms based on entrophy[J]. Journal of Henan University(Natural Science),2005,35(2):76-78.

[35] PENG R D,YANG Y C,JU Y,et al. Computation of fractal dimension of rock pores based on gray CT images[J]. Chinese Science Bulletin,2011,56(31):3346.

[36] LEMAITRE J,DESMORAT R. Engineering damage mechanics:Du-ctile,creep,fatigue and brittle failures [M]. New York:Spring Berlin Heidelberg,2004.

[37] SINGHAL B B S,GUPTA R P. Applied hydrogeology of fractured rocks [M]. Dordrecht:Springer Netherlands,2010.

[38] WANG G,QIN X J,SHEN J N,et al. Quantitative analysis of microscopic structure and gas seepage characteristics of low-rank coal based on CT three-dimensional reconstruction of CT images and fractal theory[J]. Fuel,2019,256:115900.

[39] ZHOU W,GAO K,XUE S,et al. Experimental study of the effects of gas adsorption on the mechanical properties of coal[J]. Fuel,2020,281:118745.

[40] ZHANG Z T,ZHANG R,CAO Z G,et al. Mechanical behavior and permeability evolution of coal under different mining-induced stress conditions and gas pressures[J]. Energies,2020,13(11):2677.

[41] 卢平,沈兆武,朱贵旺,等. 含瓦斯煤的有效应力与力学变形破坏特性[J]. 中国科学技术大学学报,2001,31(6):55-62.

LU Ping,SHEN Zhaowu,ZHU Guiwang,et al. The effective stress and mechanical deformation and damage characteristics of gas-filled coal[J]. Journal of University of Science and Technology of China,2001,31(6):55-62.

[42] 秦虎,黄滚,蒋长宝,等. 不同瓦斯压力下煤岩声发射特征试验研究[J]. 岩石力学与工程学报,2013,32(S2):2719-2725.

QIN Hu,HUANG Gun,JIANG Changbao,et al. Experimental research on acoustic emission characteristics of coal and rock under different gas pressures[J]. Chinese Journal of Rock Mechanics and Engineering,2013,32(S2):2719-2725.

[43] 杨丹,刘洋. 含瓦斯煤体的冲击力学特性研究[J]. 力学与实践,2020,42(4):435-441.

YANG Dan,LIU Yang. The impact mechanical properties of coal containing gas[J]. Mechanics in Engineering,2020,42(4):435-441.

[44] 尹光志,王登科,张东明,等. 两种含瓦斯煤样变形特性与抗压强度的实验分析[J]. 岩石力学与工程学报,2009,28(2):410-417.

YIN Guangzhi,WANG Dekeng,ZHANG Dongming,et al. Test analysis of deformation characteristics and compressive strengths of two types of coal specimens containing gas[J]. Chinese Journal of Rock Mechanics and Engineering,2009,28(2):410-417.

[45] 赵洪宝,张红兵,尹光志. 含瓦斯软弱煤三轴力学特性试验[J]. 重庆大学学报,2013,36(1):103-109.

ZHAO Hongbao,ZHANG Hongbing,YIN Guangzhi. Experiments on triaxial mechanical properties of soft coal containing gas[J]. Journal of Chongqing University,2013,36(1):103-109.

[46] 王登科. 含瓦斯煤岩本构模型与失稳规律研究[D]. 重庆:重庆大学,2009.

WANG Dekeng. Research on constitutive models and instability rules of gas-saturated coal[D]. Chongqing:Chongqing University,2009.

[47] 何学秋,王恩元,林海燕. 孔隙气体对煤体变形及蚀损作用机理[J]. 中国矿业大学学报,1996,25(1):6-11.

HE Xueqiu,WANG Enyuan,LIN Haiyan. coal deformation and fracture mechanism under pore gas action[J]. Journal of China University of Mining & Technology,1996,25(1):6-11.