移动阅读

煤炭加工与利用

移动阅读

ZHU Yuanyuan,WANG Aiguo,SUN Daosheng,et al. Characteristics of coal gangue fine aggregates after calcination and its effects on the improvement of mortar properties[J]. Journal of China Coal Society,2021,46(11):3657-3669.

中国是世界上最大的煤炭生产和消费国[1]。煤矸石是采煤和洗煤过程排放的固体废弃物,其产量占采煤总量的10%~25%[2]。我国年产原煤在35亿~40亿t,煤矸石年排放量在5亿~8亿t[3],是排量最大的工业固废之一[4]。煤矸石的长期堆积给水源、土壤、空气和生态环境造成了严重污染,其资源化综合利用从未停滞,多集中在填埋、筑路、发电、制砖和化工等领域[5-7],但其利用率和附加值仍较低[8]。煤矸石含有丰富的黏土矿物资源,经煅烧活化、粉磨后可用作水泥混合材、混凝土掺合料和碱激发胶凝材料的硅铝质原料[9-11],但煤矸石成分复杂且波动大、掺量小等问题也限制了其规模化应用。

目前,天然砂石骨料日益短缺,过度开采给生态环境造成了巨大压力,解决骨料资源供给、寻找砂石骨料替代原料成为重要课题。煤矸石作为大宗固废具有制备砂石骨料的潜在价值。但煤矸石骨料的物理性能、微结构与天然碎石骨料差异较大[12],通常可利用其制备强度等级为C20~C30的普通混凝土[13],且混凝土的强度随煤矸石骨料掺量增加而下降[14]。煤矸石一般难以达到高性能混凝土用骨料要求,煅烧是改善其性能的主要方式[15]。煅烧可除去煤和有机杂质等弱组分,一定温度下可使煤矸石表面Si,Al组分产生活性。且煤矸石作骨料的煅烧能耗较其充分活化、粉磨后作为活性粉体材料用于水泥混凝土更低,一般仅需除去骨料表层弱组分、活化其表层硅铝质矿物,不需完全烧透[16],经济成本相对较低。课题组前期研究表明,煤矸石粗骨料煅烧过程中其成分变化的同时,内部孔隙和表面微裂纹增加,骨料性能也随之改变。煤矸石粗骨料粒径越大,成分变化越不均匀,对其微结构的负面影响越明显[17]。减小煤矸石骨料煅烧粒径可能是降低其负面影响的有效措施之一。

此外,全球每年消耗320亿~500亿t砂[18],可供开采的天然河砂日益减少,河砂资源逐渐难以满足实际工程需要。使用机制砂、工业废弃物等替代河砂[19-20],弥补其供给短缺现状,具有双重环境效益。煤矸石作为大宗固废是替代天然河砂的可选原料,但其性能较河砂存在明显劣势,补短板、发掘煤矸石细骨料自身优势至关重要。为提高煤矸石细骨料及其水泥砂浆性能,笔者研究了原状和煅烧煤矸石细骨料的理化特性及微结构变化;基于骨料特性,分析了不同温度煅烧煤矸石细骨料影响水泥砂浆力学、干燥收缩性能和微结构的作用机制,以期为煤矸石大宗化高值利用提供技术支持。

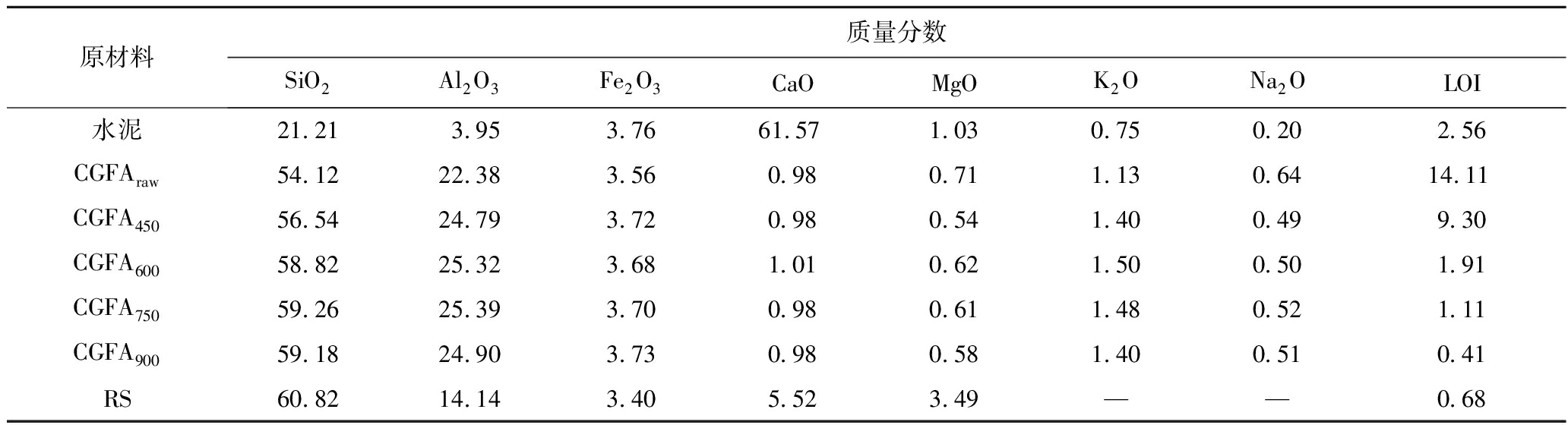

实验用煤矸石产自安徽淮北某煤矿,将其破碎、筛分、烘干后作为煤矸石细骨料(CGFAraw)使用。其化学成分见表1,成分以SiO2和Al2O3为主,且含有少量的Fe2O3,CaO和其他金属氧化物,煤粉含量较高,烧失量为14.11%。该煤矸石属于黏土岩矸石,主要矿物为高岭石、石英和菱铁矿(图1(a))。煅烧煤矸石细骨料的制备流程如下:取CGFAraw 1.5 kg左右,将其松散平摊于长35 cm、宽21 cm、高15.5 cm、壁厚1.5 cm的匣钵中,置于电阻炉中煅烧;煅烧温度为450~900 ℃,温度间隔150 ℃,升温速率为5 ℃/min,至煅烧温度后保温4 h,最后随炉冷却。制得的细骨料分别命名为CGFA450,CGFA600,CGFA750和CGFA900。煅烧后,煤等杂质被不同程度烧去,CGFAraw颗粒部分烧裂,骨料粒径和细度模数减小(图1(b))。为降低骨料粒径影响,制备砂浆时调整CGFAraw颗粒粒度以接近煅烧煤矸石细骨料。天然河砂(RS)作为实验对比,细度模数3.32。水泥为江南小野田水泥有限公司生产的P·Ⅱ 52.5硅酸盐水泥,化学成分见表1。减水剂为江苏苏博特新材料股份有限公司生产的聚羧酸减水剂,减水率为20%。实验用水为自来水。

表1 水泥、煤矸石细骨料和天然河砂的化学组成

Table 1 Chemical compositions of cement,coal gangue fine aggregates and RS %

原材料质量分数SiO2Al2O3Fe2O3CaOMgOK2ONa2OLOI水泥21.213.953.7661.571.030.750.202.56CGFAraw54.1222.383.560.980.711.130.6414.11CGFA45056.5424.793.720.980.541.400.499.30CGFA60058.8225.323.681.010.621.500.501.91CGFA75059.2625.393.700.980.611.480.521.11CGFA90059.1824.903.730.980.581.400.510.41RS60.8214.143.405.523.49——0.68

图1 煤矸石细骨料及天然河砂的XRD图谱和累计粒度曲线

Fig.1 XRD patterns and cumulative grain size curves of coal gangue fine aggregates and RS

表2给出了制备煤矸石细骨料砂浆和天然河砂砂浆的配合比。其中煤矸石细骨料的用量通过等体积取代天然河砂确定。煤矸石细骨料因颗粒棱角较多、吸水率较大,用其制备水泥砂浆时掺入了水泥质量分数为1.2%的聚羧酸减水剂。

表2 煤矸石细骨料砂浆和天然河砂砂浆的配合比

Table 2 Mix proportions of coal gangue fine aggregates mortar and RS mortar

砂浆试件质量/g水泥水减水剂细骨料RS450225—1 240CGFAraw4502255.41 185CGFA4504502255.41 246CGFA6004502255.41 195CGFA7504502255.41 219CGFA9004502255.41 222

(1)细骨料物理性能参考JGJ 52—2006《普通混凝土用砂、石质量及检验方法标准》和GB/T 14684—2011《建设用砂》测定。通过XTL-30C型体视显微镜观察煤矸石细骨料的表面组织构造。使用X射线衍射仪(XRD)检测骨料及砂浆的矿物组成,工作条件:Cu Kα线,2θ为5°~80°。以Nicolet 6700型傅里叶变换红外光谱仪(FTIR)分析煤矸石细骨料的物相变化。使用AVANCE III 400WB型固体核磁共振仪(MAS NMR)测试煅烧煤矸石的29Si谱和27Al谱,通过Peakfit软件分峰拟合并对其进行定量分析。

(2)砂浆流动度参考GB/T 2419—2005《水泥胶砂流动度测定方法》测定。水泥胶砂强度实验参考GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行,试件成型24 h后拆模,水养3 d和28 d后采用QJ-212型万能试验机测其强度及荷载-变形曲线。使用FV1200型激光扫描共聚焦显微镜(LSCM)观察养护28 d龄期后砂浆的界面结构。

(3)水吸附实验参考ASTM C1585—2013[21]进行。使用直径100 mm、高50 mm的圆柱体模具制备水吸附试件。试件水养28 d后以50±5 ℃烘至恒重,待其冷却后在其侧面涂上石蜡,并在其表面覆盖塑料薄膜。砂浆的单位面积吸水量计算为

(1)

式中,I为砂浆的单位面积吸水量,g/cm2;a为修正系数;S为砂浆的水分吸收系数,g/(cm2·s1/2);t为吸水时间,s。

(4)将水养28 d的水泥胶砂试件置于真空饱水仪中饱水,饱水24 h后使用MesoMR23-060V-Ι 型核磁共振仪测其孔径分布。

(5)砂浆干燥收缩实验参考GB/T 29417—2012《水泥砂浆和混凝土干燥收缩开裂性能试验方法》。采用带钉头的40 mm × 40 mm × 160 mm模具成型,试件拆模后于20±2 ℃环境中水养7 d。养护结束后置于相对湿度为60%±5%、温度为20±2 ℃的环境进行干燥收缩。砂浆试件的长度变化通过比长仪测定,并记录干燥后砂浆的质量变化。

2.1.1 煅烧煤矸石细骨料颗粒表面的体视显微图像

图2给出了煤矸石细骨料和天然河砂颗粒表面的体视显微图像。CGFAraw含有较多杂质颗粒(图2(a)),附积在煤矸石表面的煤粉等杂质可能影响骨料-水泥基体的界面黏结。煅烧后CGFAraw中的煤粉等杂质被不同程度地烧去,是一种特殊的“清洗”方式(图2(b)~(e))。煤矸石细骨料表面颜色随煅烧温度升高逐渐由黑色向灰黄色转变,温度越高黑色组分越少,质量损失越大。CGFA450除煤不充分,质量损失仅有4.8%。600 ℃煅烧后煤矸石细骨料的质量损失大幅增加,达到12.2%,其原因在于煤等杂质的充分燃烧以及高岭石向偏高岭石转变发生的脱羟基作用[22],继续升高温度后其质量损失增幅减小。煤矸石细骨料的棱角较多,颗粒表面相对粗糙且球度较低。天然河砂因常年受河水冲刷,颗粒棱角及杂质较少,表面光滑,球度较高。

图2 煤矸石细骨料和天然河砂颗粒表面的体视显微图像

Fig.2 Microscopic images of the particle surface of coal gangue fine aggregates and RS

2.1.2 煅烧煤矸石细骨料的XRD和FTIR分析

图3(a)给出了煅烧煤矸石细骨料的XRD图谱。其中CGFA450仍以高岭石、石英和菱铁矿为主要矿物,较CGFAraw未发生明显变化。450 ℃煅烧可能仅除去了煤矸石中的部分煤等有机杂质,骨料表面及细粉中的Si,Al组分未被活化。600~900 ℃煅烧后煤矸石中高岭石和菱铁矿的衍射峰消失,增加了赤铁矿的衍射峰,其原因在于高岭石在高温下脱去羟基转变为了无定形的偏高岭石,而菱铁矿则分解、氧化转变为赤铁矿。

图3(b)为煅烧煤矸石细骨料的FTIR图谱。CGFAraw和CGFA450中均存在波数为3 695,3 655和3 620 cm-1 的O—H振动峰。912 cm-1为Al—OH的振动峰[23];538 cm-1为Si—O—Al的振动峰[24];1 035,694和797 cm-1为Si—O—Si的振动峰[25];1 004 和470 cm-1对应Si—O振动,结合XRD可知,这些位置的特征峰分别对应高岭石和石英的化学键振动。波数1 630 cm-1对应材料吸附水的振动[26]。600 ℃以上温度煅烧后煤矸石中的O—H振动峰显著降低,Al—OH振动峰消失,Al—OH键破坏。O—H,Al—OH等振动峰的变化均为高岭石脱羟基向偏高岭石转变的表现,该温度下煅烧煤矸石细骨料表面及细粉中的Si,Al组分被活化并产生活性。

图3 煅烧煤矸石细骨料的XRD和FTIR图谱

Fig.3 XRD and FTIR patterns of the calcined coal gangue fine aggregates

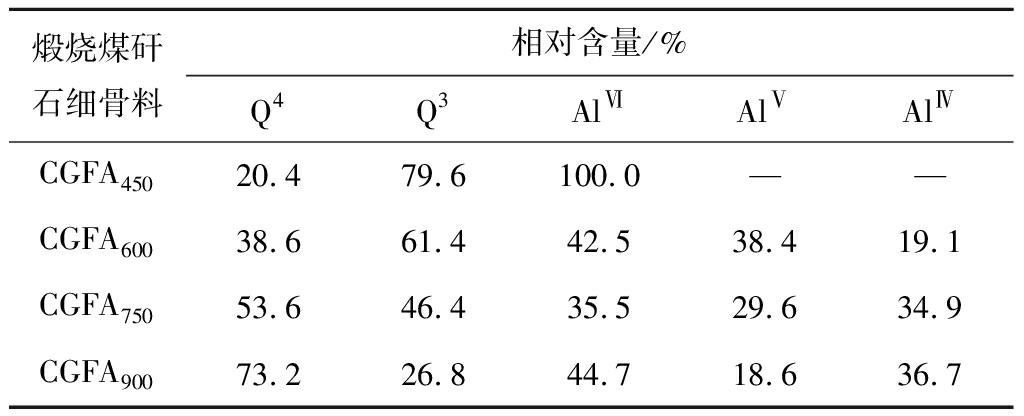

2.1.3 煅烧煤矸石细骨料的NMR分析

NMR能够分析煅烧煤矸石细骨料中29Si和27Al所处的化学环境及其结构变化[27],可进一步评价不同温度煅烧煤矸石细骨料的活性差异。图4给出了煅烧煤矸石细骨料的29Si和27Al NMR图谱。表3为29Si中Qn和27Al不同配位数的相对含量。CGFA450中的Si主要以化学位移为-91.5×10-6的Q3和-108.3×10-6的Q4两种结构存在(图4(a)),Q3和Q4分别对应层状结构高岭石和石英矿物相[28]。600 ℃煅烧后煤矸石中的Q3谱线变宽并发生分裂,化学位移向高场偏移,由-91.5×10-6转变为-91.7×10-6,-96.3×10-6和-100.8×10-6(图4(b)),Q3相对含量下降、Q4增加,高岭石开始由有序向无序转变,但仍主要以层状Q3结构存在。温度升至750 ℃时,煤矸石中仅存在-96.4×10-6处Q3结构(图4(c)),Q4相对含量升高至53.6%。CGFA900中的Q3(-93.2×10-6)结构峰强显著降低(图4(d)),相对含量降至26.8%,原因在于高岭石相在900 ℃煅烧时Si的层状Q3结构受到严重破坏,且多转变为架状Q4结构[29]。

CGFA450中的Al主要以六配位(AlⅥ)形式存在(图4(e))。煅烧温度升至600 ℃时,Al的配位形式变为3种(AlⅥ,AlⅤ和AlⅣ)(图4(f)),AlⅤ和AlⅣ的产生由高岭石相变引起,Al-OH键的断裂改变了Al的配位形式。CGFA750的AlⅥ相对含量降至最低(35.5%),AlⅤ减少、AlⅣ显著增加,主要是五配位Al价态不稳定导致的[30]。温度升高至900 ℃时,煤矸石中的AlⅤ峰强显著减弱,主要以AlⅥ和AlⅣ形式存在(图4(h)),且AlⅥ相对含量达到44.7%,较CGFA750增长25.9%,该现象与偏高岭石-莫来石转变过程中SiO2和Al2O3的分凝有关[31]。600~800 ℃时煤矸石处在偏高岭石阶段,800~1 000 ℃时煤矸石处在向莫来石转变前的相分离阶段[28]。结合XRD和FTIR分析知,900 ℃煅烧时煤矸石中尚未出现莫来石相,而是在向莫来石转化的中间阶段,CGFA900颗粒表面及细粉中的Si,Al组分活性开始下降。

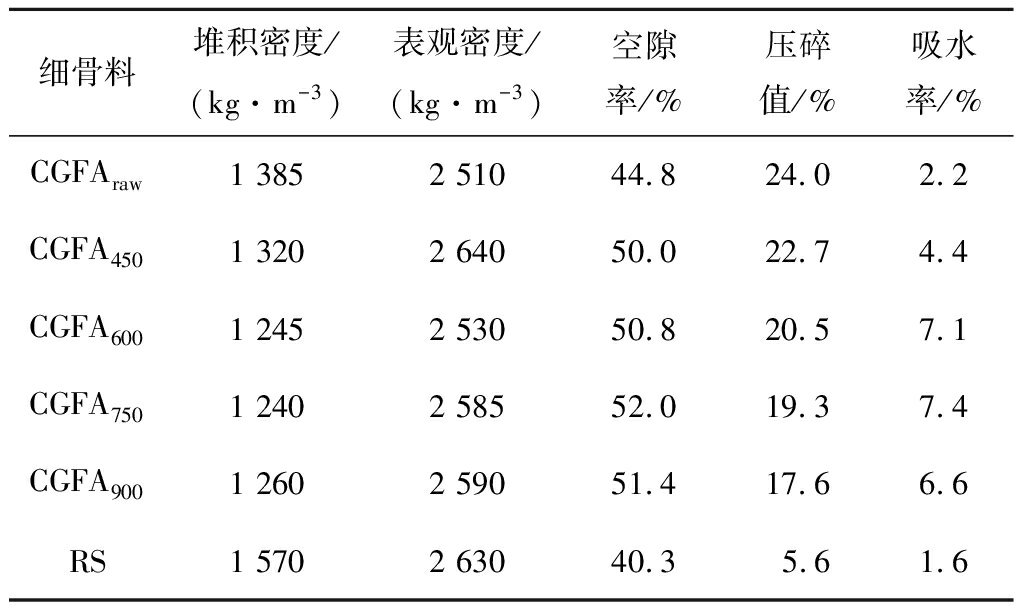

2.1.4 煤矸石细骨料的物理性能

煅烧后煤矸石细骨料的组成和微结构均发生变化,其骨料性能也随之改变。表4给出了煤矸石细骨料和天然河砂的物理性能。CGFAraw颗粒棱角和轻质煤粉等杂质较多,表观密度和堆积密度均较RS小。CGFA450中煤等杂质被部分烧去,表观密度较CGFAraw增长了5.2%。600 ℃以上温度煅烧煤矸石细骨料除煤充分、孔隙增加,骨料堆积密度下降明显,但其表观密度因矿物相的改变(高岭石脱水和菱铁矿氧化)较CGFAraw变化不大。骨料吸水率是影响砂浆工作性能的因素之一,CGFAraw吸水率是RS的1.4倍。煅烧后煤矸石细骨料的吸水率增加,CGFA750吸水率增至7.4%,达到CGFAraw吸水率的3.4倍。煅烧除煤等有机杂质留下的孔隙、煤矸石矿物相变以及温度应力造成的骨料微裂纹可能是其吸水率增加的原因。但当煅烧温度升至900 ℃时,其骨料吸水率和空隙率均较CGFA750降低,可能和煤矸石表面Si,Al组分的过烧及分凝有关。

图4 煅烧煤矸石细骨料的29Si和27Al NMR图谱

Fig.4 29Si and27Al NMR spectrums of the calcined coal gangue fine aggregates

表3 煅烧煤矸石细骨料中29Si的Qn和27Al不同配位 数的相对含量

Table 3 Relative content of Qn in29Si and different coordination number of 27Al in the calcined CGFAs

煅烧煤矸石细骨料相对含量/%Q4Q3AlⅥAlⅤAlⅣCGFA45020.479.6100.0——CGFA60038.661.442.538.419.1CGFA75053.646.435.529.634.9CGFA90073.226.844.718.636.7

表4 煤矸石细骨料和天然河砂的物理性能

Table 4 Physical properties of the coal gangue fine aggregates and RS

细骨料堆积密度/(kg·m-3)表观密度/(kg·m-3)空隙率/%压碎值/%吸水率/%CGFAraw1 3852 51044.824.02.2CGFA4501 3202 64050.022.74.4CGFA6001 2452 53050.820.57.1CGFA7501 2402 58552.019.37.4CGFA9001 2602 59051.417.66.6RS1 5702 63040.35.61.6

骨料占混凝土体积的70%~80%,骨料强度是影响混凝土和砂浆力学性能的关键因素[32-33],压碎值是表征骨料强度的指标之一。煤等弱组分含量高、以高岭石为主要矿物的CGFAraw强度较低,压碎值达到24.0%,较以石英为主要矿物的RS高3.3倍。煅烧后煤矸石中的弱组分被不同程度烧去、矿物成分和骨料微结构变化,压碎值下降、骨料强度提升。其中CGFA750的压碎值降至19.3%,压碎指标达到Ⅰ级机制砂标准。900 ℃煅烧煤矸石细骨料除煤更充分,骨料强度提升明显,压碎值较CGFAraw和CGFA750分别降低了26.7%和8.8%。

2.2.1 煤矸石细骨料砂浆的工作性能

煤矸石细骨料表面粗糙、棱角多,在颗粒粒形上同RS存在差异,且煅烧后煤矸石细骨料吸水率增加。骨料粒形和吸水率是影响砂浆和混凝土工作性能的主要因素[34-35]。图5给出了新拌煤矸石细骨料砂浆和天然河砂砂浆的流动度。煤矸石细骨料砂浆的流动性能均较RS砂浆差,其中CGFAraw砂浆的流动度在5组煤矸石细骨料砂浆中最大,达到192 mm。煅烧煤矸石细骨料吸水率大,制备砂浆时将拌和水部分吸入骨料内部,砂浆基体有效水灰比下降,砂浆流动性变差。其中CGFA750砂浆的流动度最小,较CGFAraw砂浆降低了40.1%。900 ℃煅烧后,煤矸石细骨料因吸水率减小,其砂浆流动度较CGFA750砂浆有所增加。相同颗粒粒形下,骨料吸水率及煤粉含量的差异是煅烧煤矸石细骨料砂浆流动性较CGFAraw砂浆差的原因所在。

图5 新拌煤矸石细骨料砂浆和天然河砂砂浆的流动度

Fig.5 Fluidity of fresh coal gangue fine aggregates mortar and RS mortar

2.2.2 煤矸石细骨料砂浆的力学性能

图6给出了煤矸石细骨料砂浆和天然河砂砂浆的抗压和抗折强度。CGFAraw砂浆强度低,3 d和28 d抗压强度仅有25.8 MPa和27.1 MPa,分别较RS砂浆低11.6%和47.9%。CGFAraw较低的骨料强度以及煤粉等杂质的分布导致砂浆后期强度未明显增长。煅烧后煤粉等杂质被部分烧去,煤矸石骨料强度提升,砂浆力学性能得到改善。其中未活化煅烧煤矸石细骨料(CGFA450)对砂浆的强度提升较小,3 d和28 d抗压强度仅较CGFAraw砂浆提高了10.9%和38.4%。活化煅烧煤矸石细骨料显著增强了砂浆力学性能,且表现出较高的早期强度。CGFA750砂浆强度已超RS砂浆,其3 d抗压强度达到42.5 MPa,较RS砂浆提高了45.5%;28 d抗压强度增至52.2 MPa,较CGFAraw砂浆增加了92.6%。CGFA900砂浆具有更优的力学性能,其28 d抗压强度达到54.8 MPa。

图6 煤矸石细骨料砂浆和天然河砂砂浆的抗压和抗折强度

Fig.6 Compressive and flexural strengths of coal gangue fine aggregates mortar and RS mortar

对比抗压强度发现,CGFAraw砂浆的3 d和28 d抗折强度与RS砂浆的差距较小,仅较RS砂浆低1.4% 和11.1%,原因在于CGFAraw粗糙的表面及颗粒棱角增加了骨料与水泥基体的咬合。活化煅烧煤矸石细骨料对砂浆抗折强度的改善依旧明显。CGFA750砂浆的3 d,28 d抗折强度分别较CGFAraw砂浆提高了38.2%和50.0%,也较RS砂浆增加了36.2%和33.3%,但仍略低于CGFA900砂浆。煤矸石细骨料的颗粒粒形、煅烧对煤矸石细骨料强度和活性的提升以及赤铁矿的存在可能是其砂浆抗折强度较好的主要原因,且当活性差距较小时,骨料强度对砂浆力学性能的影响更大。骨料-水泥基体界面黏结好的煅烧煤矸石细骨料砂浆其抗折断裂面多从低强骨料断裂,而RS砂浆断裂面存在较多沿界面断裂的痕迹。砂浆断裂形式的不同归因于煤矸石细骨料和RS骨料粒形、表面粗糙度、强度、表面活性及其同水泥基体界面黏结强度的差异[36]。

图7给出了煤矸石细骨料砂浆和天然河砂砂浆的3 d和28 d抗压荷载-变形曲线。6组砂浆的荷载-变形曲线均大致存在缓慢上升、平稳、加速上升和快速下降4个阶段。砂浆的3 d荷载-变形曲线差异明显,相同荷载下CGFAraw砂浆的早期变形最大,极限承载力最小。活化煅烧煤矸石细骨料显著提升了砂浆的抗压极限承载力,CGFA600,CGFA750和CGFA900砂浆的3 d抗压极限荷载均已超过RS砂浆。6组砂浆的28 d荷载-变形曲线趋势较为相似,且达到极限荷载后6组试件均在较小的变形内发生破坏,砂浆脆性增强。不同的是6组砂浆试件的28 d极限荷载和最终变形差距大,其中CGFAraw砂浆在较小的变形下便达到极限荷载,且极限承载力远小于RS砂浆,砂浆抗变形能力较差。活化煅烧煤矸石细骨料对砂浆承载能力的提高主要体现在早期,28 d时同RS砂浆的差距缩小,究其原因,早期新拌煤矸石细骨料砂浆有效水灰比的下降以及后期硅铝组分活性发挥弥补了煤矸石细骨料与RS的强度差异。

图7 煤矸石细骨料砂浆和天然河砂砂浆的3 d和28 d 抗压荷载-变形曲线

Fig.7 Compressive load-displacement curves of CGFAs mortar and RS mortar after 3 d and 28 d curing

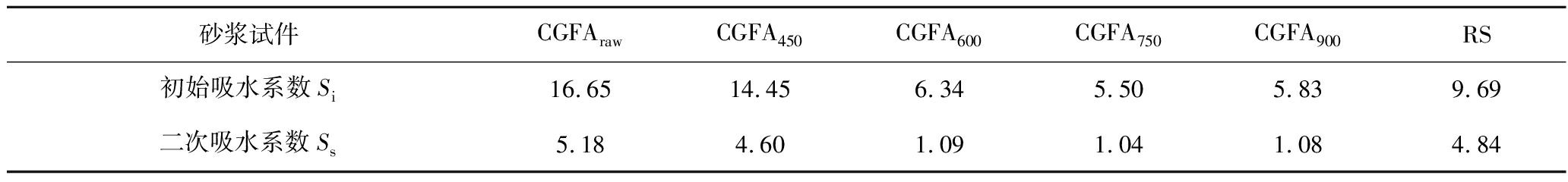

2.2.3 煤矸石细骨料砂浆的水吸附性能

砂浆的水吸附性能可以间接反映其孔隙结构和密实程度[37-38]。图8显示了煤矸石细骨料砂浆和天然河砂砂浆的初始和二次水吸附。对砂浆单位面积吸水量I(g/cm2)和时间平方根(s1/2)对应的散点进行线性拟合,拟合直线的斜率为砂浆水分吸收系数(表5)。CGFAraw砂浆的7 d单位面积吸水量最大,达到0.649 g/cm2,较RS砂浆高32.7%。且CGFAraw砂浆的吸水速率最快,初始和二次吸水系数分别为16.65×10-4和5.18×10-4 g/(cm2·s1/2),分别较RS砂浆高71.8%和7.0%。CGFAraw砂浆早期较大的吸水速率与其砂浆的界面黏结强度有关。

图8 煤矸石细骨料砂浆和天然河砂砂浆 的初始和二次水吸附

Fig.8 Initial and secondary water absorption of coal gangue fine aggregates mortar and RS mortar

未活化煅烧煤矸石细骨料(CGFA450)砂浆的吸水能力依然较强,其7 d单位面积吸水量、初始和二次吸水系数仅较CGFAraw砂浆分别下降了15.3%,13.2% 和11.2%。活化煅烧煤矸石细骨料显著降低了砂浆吸水能力。CGFA750砂浆的7 d单位面积吸水量最小,仅有0.163 g/cm2,较CGFAraw砂浆降低了74.9%;其吸水速率也最小,初始和二次吸水系数分别较CGFAraw砂浆降低了67.0%和79.9%。吸水率大的CGFA750砂浆水吸附最小,原因可能在于:① 煤矸石表面活性组分对砂浆界面的改善,阻碍了水分向多孔骨料内部的传输路径;② 制备砂浆时拌和水被部分吸入骨料内部,新拌砂浆有效水灰比降低,骨料释水后对水泥基体进行内部养护。

表5 煤矸石细骨料砂浆和天然河砂砂浆的吸水系数

Table 5 Water absorption coefficient of coal gangue fine aggregates mortar and RS mortar 10-4 g/(cm2·s1/2)

砂浆试件CGFArawCGFA450CGFA600CGFA750CGFA900RS初始吸水系数Si16.6514.456.345.505.839.69二次吸水系数Ss5.184.601.091.041.084.84

2.2.4 煤矸石细骨料砂浆的干燥收缩性能

砂浆和混凝土在低湿度环境下易产生干燥收缩变形,加速收缩开裂,造成耐久性不良,降低其服役期限和安全性[39-40]。骨料粒形、强度以及骨料-基体的界面结构是约束砂浆收缩的关键,煤矸石砂浆除需具备一定的力学性能外,还应具有良好的体积稳定性。煤含量高、强度低的CGFAraw,其砂浆90 d干燥收缩率和质量变化率均最大(图9),分别较RS砂浆高210%和17.8%。砂浆在干燥过程中,首先失去自由水,继续干燥时毛细管水蒸发,这将使毛细孔中负压增大而产生收缩力。再继续干燥则吸附水蒸发,从而引起胶体失水而紧缩,进而导致砂浆产生干燥收缩变形。CGFAraw砂浆干燥时失重最多、水分蒸发大,在低强骨料和较差的界面结构约束下产生了较大的干缩变形。

图9 煤矸石细骨料砂浆和天然河砂砂浆的90 d 干燥收缩和质量变化率

Fig.9 Drying shrinkage and mass change rates of coal gangue fine aggregates mortar and RS mortar at 90 d

煅烧煤矸石细骨料提高了砂浆的抗干燥收缩性能。CGFA450对砂浆干缩的改善幅度小,其90 d干燥收缩仅较CGFAraw砂浆下降了17.6%。活化煅烧煤矸石细骨料可显著增强砂浆的抗干缩变形能力,其中CGFA750砂浆的90 d干燥收缩率降至0.13%,较CGFAraw砂浆下降了61.8%。CGFA900砂浆的干缩变形最小,其90 d干燥收缩率仅有0.10%,较RS砂浆具有更强的抗干缩变形能力。CGFA900砂浆的吸水能力及干燥时的质量损失(失水)均较大,但其抗干缩性能仍优于CGFA750砂浆,原因在于CGFA900骨料强度对水泥基体收缩的约束作用占据了主导地位。

2.3.1 煤矸石细骨料砂浆的界面结构

图10显示了煤矸石细骨料-水泥基体界面的LSCM图像。CGFAraw同水泥基体的界面黏结弱,且砂浆内部及界面周围同RS砂浆一样富集了较多的白色晶状物(图10(a)和图10(f))。煅烧煤矸石细骨料改善了砂浆界面结构,其中未活化煅烧煤矸石细骨料(CGFA450)对砂浆界面的改善幅度小,基体及界面周围仍存在较多的白色晶状物(图10(b))。活化煅烧煤矸石细骨料砂浆(图10(c)~(e))的界面结合均较CGFAraw砂浆和CGFA450砂浆有较大改善,其中骨料-水泥基体界面处的白色晶状物边缘明显减少,可能是煤矸石骨料表面的活性Si,Al与界面处富集的Ca(OH)2发生反应,生成了更多胶凝产物,进而密实了界面结构[15]。煅烧煤矸石细骨料砂浆界面结构的改善对显著提升砂浆力学、水吸附和抗干燥收缩性能起到了重要作用。

2.3.2 煤矸石细骨料砂浆的XRD分析

图11给出了水养28 d后煤矸石细骨料砂浆的XRD图谱。其中CGFAraw砂浆和CGFA450砂浆的XRD较相似,除含煤矸石成分高岭石、石英和菱铁矿外,还存在未水化的C3S和C2S及水泥水化产物Ca(OH)2。600~900 ℃煅烧后,煤矸石细骨料中的高岭石向偏高岭石转变,菱铁矿氧化为赤铁矿,以其制备的砂浆中Ca(OH)2衍射峰的相对强度均较CGFAraw 砂浆和CGFA450砂浆明显下降。活化煅烧煤矸石细骨料颗粒表面及细粉中的活性Si,Al同Ca(OH)2反应,降低了砂浆体系中Ca(OH)2的含量,骨料-水泥基体界面处的白色晶状物因而减少(图10(c)~(e))。

图10 煤矸石细骨料砂浆和天然河砂砂浆中骨料-水泥基体界面的LSCM图像

Fig.10 LSCM images of interface between aggregate and cement matrix in coal gangue fine aggregates mortar and RS mortar

图11 煤矸石细骨料砂浆的XRD图谱

Fig.11 XRD patterns of the coal gangue fine aggregates mortar

2.3.3 煤矸石细骨料砂浆的孔结构分析

表6给出了煤矸石细骨料砂浆水养28 d的孔隙率及孔径分布。界面黏结弱的CGFAraw砂浆,其28 d孔隙率最大,达到7.5%。基体密实、界面结构改善的活化煅烧煤矸石细骨料砂浆其孔隙率均较CGFAraw砂浆明显下降,孔径细化、大孔占比减小。其中CGFA750砂浆的28 d孔隙率最小,较CGFAraw砂浆降低了37.3%,且其孔隙率也较CGFA600砂浆和CGFA900砂浆分别降低了11.3%和9.6%。煤矸石细骨料砂浆的孔径分布与细骨料理化特性及砂浆的有效水灰比等有关,砂浆内部孔隙包括水泥基体孔隙、界面处孔隙和骨料内部孔隙,良好的界面黏结可阻碍基体水分向骨料内部传输,降低孔隙的连通性和吸水能力。煤矸石细骨料的NMR分析、砂浆的界面结构、孔结构和水吸附性能均表明CGFA750中的硅铝组分活性相对较高,以其制备的砂浆基体密实。活化煅烧煤矸石细骨料砂浆孔结构的优化导致其砂浆力学、水吸附和抗干缩性能得以改善。

表6 养护28 d的煤矸石细骨料砂浆孔隙率及孔径分布

Table 6 Porosity and pore size distribution of coal gangue fine aggregates mortar after 28 d curing

砂浆试件孔隙率/%孔径分布/%>100 nm50~100 nm10~50 nm<10 nmCGFAraw7.582.85.211.01.0CGFA4507.187.94.17.50.5CGFA6005.374.58.515.81.2CGFA7504.760.612.325.02.1CGFA9005.250.719.728.11.5RS6.282.07.010.40.6

骨料特性是影响砂浆和混凝土性能的关键因素[41],CGFAraw煤粉等杂质含量高、压碎值大、强度低,以其制备的水泥砂浆强度较低。煅烧除煤是改善煤矸石细骨料和砂浆性能的可行方式。煅烧后煤矸石细骨料的理化特性和微结构改变,煤粉等杂质被不同程度烧去,骨料强度提升,其中CGFA900压碎值较CGFAraw降低了26.7%。600~900 ℃煅烧后,煤矸石中的高岭石向偏高岭石转变,骨料表面及细粉产生活性[23,42],其中CGFA750的活性相对较高。煤矸石细骨料棱角较多,煅烧后骨料吸水率增加,骨料粒形和吸水率的共同作用导致新拌煤矸石细骨料砂浆的流动性均较RS砂浆差。此外,煤粉的物理填充以及相对较低的骨料吸水率导致CGFAraw砂浆的流动度较煅烧煤矸石细骨料砂浆大。多孔骨料制备砂浆时吸收拌和水,降低了砂浆基体有效水灰比,释水后对基体进行内部养护,从而密实了砂浆孔隙[43-44]。

CGFAraw砂浆强度低,且后期强度未见明显增长。煅烧煤矸石细骨料改善了砂浆力学性能,其中未活化煅烧(450 ℃)煤矸石细骨料对砂浆的强度提升幅度小;活化煅烧(600~900 ℃)煤矸石细骨料可显著提高砂浆力学性能,且呈现早强特性。活化煅烧煤矸石中的活性细粉及骨料表面Si,Al组分可与Ca(OH)2反应,生成胶凝物质,有助于密实砂浆孔隙和界面结构[15],阻碍水分向砂浆基体及骨料内部传输,降低砂浆初始和二次水吸附。CGFA750活性较高,砂浆基体密实,界面黏结好,砂浆孔隙率和吸水能力均较低。砂浆孔结构的优化、界面结构的改善、骨料强度的增加导致活化煅烧煤矸石细骨料砂浆的力学性能均较CGFAraw砂浆显著提升。其中CGFA750和CGFA900砂浆的强度均已超过RS砂浆,较28 d抗压强度仅有27.1 MPa的CGFAraw砂浆是质的改善,也是该大宗固废作为细骨料使用关键的性能评价指标。

界面黏结弱、孔隙率大、吸水能力强的CGFAraw砂浆,在低强骨料约束下抵抗干燥收缩变形的能力较RS砂浆差。活化煅烧煤矸石细骨料同样增强了砂浆的抗干燥收缩性能,其原因主要有:① 砂浆基体孔隙和界面结构的改善;② 煤等弱组分的去除、骨料强度的提高以及较多的颗粒棱角等骨料特性对砂浆干缩应力的约束作用。

煅烧煤矸石细骨料砂浆优异的力学、水吸附和抗干缩性能给以煤矸石骨料制备高性能混凝土带来了可能。不同产地煤矸石的组成、结构和性能存在差异,其作骨料的研究须具备针对性,且煅烧温度也须相应调整。煤含量高、粒径小的煤矸石更易燃烧,可降低助燃经济成本,亦可同供暖和发电产业协同发展,既可发挥煤矸石中煤的剩余热值,又能制得煅烧煤矸石骨料。但在实际工程应用中须综合考虑砂浆/混凝土性能选择合适的煤矸石煅烧制度,确定合理的煤矸石煅烧方式,选择相对低的煅烧温度,控制成本、降低能耗、做好废气收集和处理,以获得更高的经济和环境效益。煅烧煤矸石骨料的推广应用仍处在探索阶段,还应持续关注其砂浆/混凝土的耐久性问题。

(1)CGFAraw煤粉等杂质含量高、强度低,煅烧后骨料吸水率和强度增加,CGFA900压碎值降低至17.6%,较CGFAraw减小26.7%。600~900 ℃煅烧煤矸石中的O—H和Al—OH振动峰消失,高岭石向偏高岭石转变,Q3相对含量降低,Q4增加,Al的配位形式出现AlⅤ和AlⅣ,煤矸石产生活性,其中CGFA750活性相对较高。

(2)CGFAraw砂浆强度低,28 d抗压强度仅有27.1 MPa。活化煅烧(600~900 ℃)煤矸石细骨料可显著提升砂浆力学性能。CGFA750砂浆的3,28 d抗压强度分别较CGFAraw砂浆提高了64.7%和92.6%,强度已超RS砂浆。CGFAraw同水泥基体的界面黏结弱,活化煅烧煤矸石细骨料颗粒表面及活性细粉中的Si,Al组分可改善砂浆界面。煅烧煤矸石细骨料吸收拌和水,降低了砂浆有效水灰比,密实了基体孔隙,降低了砂浆吸水能力。CGFA750砂浆的7 d单位面积吸水量较CGFAraw砂浆降低了74.9%。

(3)CGFAraw砂浆的干缩变形较大,其90 d干燥收缩较RS砂浆高210%。活化煅烧煤矸石细骨料提高了砂浆的抗干燥收缩性能,CGFA900砂浆的90 d干燥收缩率降低至0.10%,较CGFAraw砂浆降低了69.5%,且其抗干缩变形能力已优于RS砂浆。活化煅烧煤矸石细骨料砂浆良好的体积稳定性及力学性能给该大宗固废在混凝土领域高值、高效利用提供了更多的思路和应用途径。

[1] PENG B H,GUO D N,QIAO H,et al. Bibliometric and visualized analysis of China’s coal research,2000—2015[J]. Journal of Cleaner Production,2018,197:1177-1189.

[2] HUANG G D,JI Y S,LI J,et al. Improving strength of calcinated co-al gangue geopolymer mortars via increasing calcium content[J]. Construction and Building Materials,2018,166:760-768.

[3] WANG B,MA Y N,LEE X Q,et al. Environmental-friendly coal ga-ngue-biochar composites reclaiming phosphate from water as a slow-release fertilizer[J]. Science of the Total Environment,2021,758:143664.

[4] YI C,MA H Q,CHEN H Y,et al. Preparation and characterization of coal ganguegeopolymers[J]. Construction and Building Materials,2018,187:318-326.

[5] LI M,ZHANG J X,LI A L,et al. Reutilisation of coal gangue and fly ash as underground backfill materials for surface subsidence control[J]. Journal of Cleaner Production,2020,254:120113.

[6] LUO L Q,LI K Y,FU W,et al. Preparation,characteristics and mechanisms of the composite sintered bricks produced from shale,sewage sludge,coal gangue powder and iron ore tailings[J]. Construction and Building Materials,2020,232:117250.

[7] LI J Y,WANG J M. Comprehensive utilization and environmental risks of coal gangue:A review[J]. Journal of Cleaner Production,2019,239:117946.

[8] GUO Y X,ZHAO Q,YAN K Z,et al. Novel process for alumina extraction via the coupling treatment of coal gangue and bauxite red mud[J]. Industrial & Engineering Chemistry Research,2014,53(11):4518-4521.

[9] LI D X,SONG X Y,GONG C C,et al. Research on cementitious behavior and mechanism of pozzolanic cement with coal gangue[J]. Cement and Concrete Research,2006,36(9):1752-1759.

[10] YI C,MA H Q,ZHU H G,et al. Study on chloride binding capability of coal gangue based cementitious materials[J]. Construction and Building Materials,2018,167:649-656.

[11] MA H Q,CHEN H Y,ZHU H G,et al. Study on the drying shrinkage of alkali-activated coal gangue-slag mortar and its mechanisms[J]. Construction and Building Materials,2019,225:204-213.

[12] 张金喜,陈炜林,杨荣俊. 煤矸石集料基本性能的试验研究[J]. 建筑材料学报,2010,13(6):739-743.

ZHANG Jinxi,CHEN Weilin,YANG Rongjun. Experimental study on basic properties of coal gangue aggregate[J]. Journal of Building Materials,2010,13(6):739-743.

[13] ZHOU M,DOU Y W,ZHANG Y Z,et al. Effects of the variety and content of coal gangue coarse aggregate on the mechanical properties of concrete[J]. Construction and Building Materials,2019,220:386-395.

[14] MA H Q,ZHU H G,WU C,et al. Study on compressive strength and durability of alkali-activated coal gangue-slag concrete and its mechanism[J]. Powder Technology,2020,368:112-124.

[15] DONG Z C,XIA J W,FAN C,et al. Activity of calcined coal gangue fine aggregate and its effect on the mechanical behavior of cement mortar[J]. Construction and Building Materials,2015,100:63-69.

[16] YANG Q B,LÜ M X,LUO Y B. Effects of surface-activated co-al gangue aggregates on properties of cement-based materials[J]. Journal of Wuhan University of Technology-Materials Science Edition,2013,28(6):1118-1121.

[17] ZHU Y Y,ZHU Y C,WANG A G,et al. Valorization of cal-cined coal gangue as coarse aggregate in concrete[J]. Cement and Concrete Composites,2021,121:104057.

[18] BENDIXEN M,BEST J,HACKNEY C,et al. Time is running out for sand[J]. Nature,2019,571:29-31.

[19] SHEN W G,LIU Y,WANG Z W,et al. Influence of manufactured sand’s characteristics on its concrete performance[J]. Construction and Building Materials,2018,172:574-583.

[20] THORNEYCROFT J,ORR J,SAVOIKAR P,et al. Performance of structural concrete with recycled plastic waste as a partial replacement for sand[J]. Construction and Building Materials,2018,161:63-69.

[21] ASTM C1585—2013. Standard test method for measurement of rate of absorption of water by hydraulic-cement concretes[S].

[22] XU B H,LIU Q F,AI B,et al. Thermal decomposition of sel-ected coal gangue[J]. Journal of Thermal Analysis and Calorimetry,2018,131(2):1413-1422.

[23] CAO Z,CAO Y D,DONG H J,et al. Effect of calcination condition on the microstructure andpozzolanic activity of calcined coal gangue[J]. International Journal of Mineral Processing,2016,146:23-28.

[24] VIZCAYNO C,GUTIERREZ R M,CASTELLO R,et al. Pozzolan obtained by mechanochemical and thermal treatments of kaolin[J]. Applied Clay Science,2010,49:405-413.

[25] 李化建,孙恒虎,肖雪军. 煤矸石质硅铝基胶凝材料的试验研究[J]. 煤炭学报,2005,30(6):778-782.

LI Huajian,SUN Henghu,XIAO Xuejun. Study on gangue-containing aluminosilicate based cementitious materials[J]. Journal of China Coal Society,2005,30(6):778-782.

[26] LECOMTE I,HENRIST C,LIEGEOIS M,et al. (Micro)-structural comparison between geopolymers,alkali-activated slag cement and Portland cement[J]. Journal of the European Ceramic Society,2006,26:3789-3797.

[27] 杨南如,岳文海. 无机非金属材料图谱手册[M]. 武汉:武汉工业大学出版社,2000:575.

[28] 姚林波,高振敏,胡澄. 高岭石热转变产物29Si、27Al魔角旋转核磁共振研究[J]. 矿物学报,2001,21(3):448-452.

YAO Linbo,GAO Zhenmin,HU Cheng.29Si and27Al-MAS/NMR study of the thermal transformation of kaolinite[J]. Acta Mineralogica Sinica,2001,21(3):448-452.

[29] 聂轶苗,夏茂辉,白丽梅,等. 硅(铝)酸盐类矿物晶体的27Al、29Si固体高分辨率核磁共振图谱解析方法[J]. 硅酸盐通报,2012,31(5):1200-1203.

NIE Yimiao,XIA Maohui,BAI Limei,et al.27Al and 29Si-NMR spectrogram analysis of metasilicate(aluminosilicate) crystal[J]. Bulletin of the Chinese Ceramic Society,2012,31(5):1200-1203.

[30] 王雪静,周继红,黄浪,等. 煅烧高岭土的NMR研究[J]. 波谱学杂志,2006,23(1):49-55.

WANG Xuejing,ZHOU Jihong,HUANG Lang,et al. Calcined kaolin studied by solid-state 29Si and 27Al NMR[J]. Chinese Journal of Magnetic Resonance,2006,23(1):49-55.

[31] 魏存弟,马鸿文,杨殿范,等. 煅烧煤系高岭石的相转变[J]. 硅酸盐学报,2005,33(1):77-81.

WEI Cundi,MA Hongwen,YANG Dianfan,et al. Phase transformation for calcined coal measures kaolinite[J]. Journal of the Chinese Ceramic Society,2005,33(1):77-81.

[32] GÜÇLÜER K. Investigation of the effects of aggregate textural properties on compressive strength(CS) and ultrasonic pulse velocity(UPV) of concrete[J]. Journal of Building Engineering,2020,27:100949.

[33] MO L W,YANG S,HUANG B,et al. Preparation,microstructure and property of carbonated artificial steel slag aggregate used in concrete[J]. Cement and Concrete Composites,2020,113:103715.

[34] CUI W,YAN W S,SONG H F,et al. DEM simulation of SCC flow inL-Box set-up:Influence of coarse aggregate shape on SCC flowability[J]. Cement and Concrete Composites,2020,109:103558.

[35] LAVADO J,BOGAS J,DE BRITO J,et al. Fresh properties of recycled aggregate concrete[J]. Construction and Building Materials,2020,233:117322.

[36] PARK S B,JANG Y I,LEE J,et al. An experimental study on the hazard assessment and mechanical properties of porous concrete utilizing coal bottom ash coarse aggregate in Korea[J]. Journal of Hazardous Materials,2009,166(1):348-355.

[37] WANG A G,LIU P,LIU K W,et al. Application of air-cooled blast furnace slag aggregates as replacement of natural aggregates in cement-based materials:A study on water absorption property[J]. Journal of Wuhan University of Technology-Materials Science Edition,2018,33(2):445-451.

[38] ZHANG Z D,THIERY M,BAROGHEL-BOUNY V,Investigation of moisture transport properties of cementitious materials[J] Cement and Concrete Research,2016,89:257-268.

[39] WANG Q H,LI Z,ZHANG Y Z,et al. Influence of coarse coal gan-gue aggregates on elastic modulus and drying shrinkagebehaviour of concrete[J]. Journal of Building Engineering,2020,32:101748.

[40] SAMOUH H,ROZIERE E,WISNIEWSKI V,et al. Consequences of longer sealed curing on drying shrinkage,cracking and carbonation of concrete[J]. Cement and Concrete Research,2017,95:117-131.

[41] BAI G L,ZHU C,LIU C,et al. An evaluation of the recycled aggregate characteristics and the recycled aggregate concrete mechanical properties[J]. Construction and Building Materials,2020,240:117978.

[42] 李化建,孙恒虎,铁旭初,等. 热处理煤矸石活性评价方法的研究[J]. 煤炭学报,2006,31(5):654-658.

LI Huajian,SUN Henghu,TIE Xuchu,et al. Study on activity evaluation of thermal treated gangue[J]. Journal of China Coal Society,2006,31(5):654-658.

[43] PAUL A,MURGADAS S,DELPIANO J,et al. The role of moisture transport mechanisms on the performance of lightweight aggregates in internal curing[J]. Construction and Building Materials,2021,268:121191.

[44] YANG L,SHI C J,LIU J H,et al. Factors affecting the effectiveness of internal curing:A review[J]. Construction and Building Materials,2021,267:121017.