移动阅读

移动阅读

SU Faqiang,JING Shijie,GAO Xicai,et al. Evaluation of gasification cavity growth and gas energy recovery in underground coal gasification[J]. Journal of China Coal Society,2021,46(11):3682-3691.

煤炭地下气化是一种新型、绿色、低碳、环保的开采方式,其工艺流程是从地面向煤层钻井,在煤层中构建气化通道,通过注气井向煤层注入气化剂(空气、氧气、水蒸气等)使煤层进行有控制的燃烧,经历煤的氧化、还原等一系列气化反应过程生成气化煤气通过生产井排出地表[1-3]。煤炭地下气化过程中燃空区的形成及衍化是一个动态过程,是气化通道随着燃烧以及氧化不断膨胀,并伴随大量裂隙的产生及不断扩展垮落的结果。若冒落空间过大,可能引起气化区域上方岩层过度破坏(过量移动、开裂甚至地表沉陷),气化区周边的裂隙也有可能贯通地表或地下水源,从而导致气体泄漏、污染环境等危害并影响地下气化的正常进行[4-7]。并且,在研究中由于地下气化系统以及实验方式的差异也会导致不同的气化结果,对差异化规律的研究也是研究气化过程中十分重要的课题[8-9]。同时对气化燃空区的拓展衍化和整个气化过程的能量回收评估,对于实现高效的煤炭地下气化具有十分重要的意义。

在煤炭地下气化过程中,对于燃烧区域和气化腔体以及能量利用方面,国内外学者做了许多研究。郭广礼等[10]使用数值模拟方法研究了无井式煤炭地下气化岩层与地表运动的关系;刘淑琴等[11]使用直接钻孔探测及取样分析的方法,对煤层样品进行分析得到气化面探测综合形貌图;PERKINS等[12]基于表面反应的原理,提出0维空腔生长模型较好的估计了气化空间的衍化速度;DAGGUPATI等[13]考察了进风孔和产气孔的距离、操作温度和注入气化剂成分等参数对气化过程中燃烧区的形状和衍化速度的影响进行评价;PRABU等[14]以多种煤、相思树木材为载体设计成气化装置来模拟气化过程中燃烧区的破坏及进展状况;席建奋等[15]利用相似材料制作大尺度顶板,对煤层温度场动态扩展对顶板的影响进行实验研究;崔勇等[16]以平面二维地下气化区为模拟对象,建立二维数学模型研究了水平煤层地下气化过程中渗流传热传质与燃烧气化反应耦合过程;陆银龙、唐芙蓉、赵明东[17-19]等对温度-应力耦合条件下燃空区覆岩温度场和裂隙场的衍化规律进行了数值模拟研究;DUAN Tianhong等[20]考虑了岩石的物理和机械参数与温度和岩石异质性的变化,进行耦合热机械压裂的数学模型分析;王张卿[21]等通过MVC架构构建气化过程中物料以及能量平衡模型。但是关于地下气化过程中燃空区发育以及能量回收的实验和理论研究相对较少,也缺乏用于广泛适用评估UCG能量回收率的方法。

笔者主要研究煤炭地下气化燃烧带推移过程中燃空区周围高温区域的变化以及建立评估地下气化能量回收的方法。采用分层位温度监测技术对气化区进行观测,同时使用气相色谱仪对气化煤气进行分析。笔者还提供了一种用于计算能量回收率的方法,并对多次实验进行气化效率分析。该方法根据气化煤气成分的监测结果,通过计算评估煤的消耗量、可燃气体量、气化产物热值及能量回收率。本次实验采用规模较大的地下气化系统,并构建了2种不同的气化通道类型(链接孔模型和同轴孔模型)以模拟不同气化通道情况下煤炭地下气化过程。

本次实验构建了2种气化通道类型,分别为链接型模型和同轴型模型,其中链接型模型可以概括为煤层和2个钻入煤层的钻孔(注入孔、生产孔):其中注入孔的作用是向目标煤层注入气化剂(空气、氧气、高温蒸汽等)以开始和维持气化反应的进行,生产孔的作用是排出气化过程产生的气化产物并进行收集;实验使用的同轴型模型可以概括为煤层和1个钻入煤层的特殊钻孔(生产孔):生产孔由2个直径不同的管道同轴分布组成,其中同轴内管的作用是向煤层注入气化剂开始和维持气化反应的进行,同轴外管的作用是排出气化过程产生的气化产物并进行收集,生产孔结构如图1所示。其中生产孔的内管可以自由滑动用以控制注气口初级的的位置以及气化区域的移动。

UCG模拟实验系统主要由主体气化炉、气化剂注入系统、温度监测系统、气化煤气过滤收集及气化过程实时分析系统组成,实验系统如图2所示。

实验中使用的人工煤层是由露天煤矿现场收集的破碎结构的1 600 kg左右小型煤块煤样夯实而成。

图1 生产孔结构示意

Fig.1 Schematic diagram of production hole structure

图2 地下气化实验系统示意

Fig.2 Schematic diagram of UCG experimental system

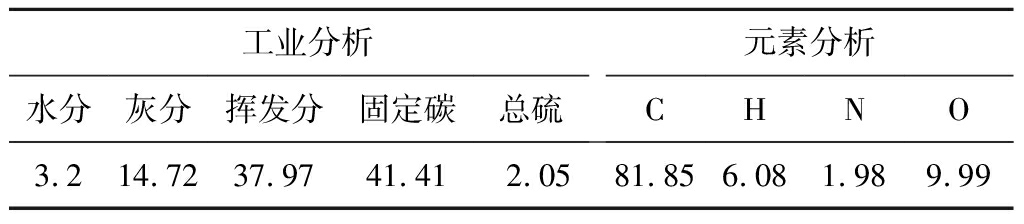

煤炭的工业分析及元素分析结果见表1,实验所用煤的灰分(14.72%)和挥发性(37.97%)较高而含硫量(2.05%)较低。

表1 煤的工业分析与元素分析

Table1 Proximate and ultimate analysis of coal %

工业分析元素分析水分灰分挥发分固定碳总硫CHNO3.214.7237.9741.412.0581.856.081.989.99

实验系统中的主体气化炉外部尺寸为4.3 m(长)×1.3 m(宽)×1.0 m(高)的长方体。为研究2种气化模型(链接孔和同轴孔模型)下气化实验结果的差异性规律,将3根直径均为45 mm的钢管垂直等距离从顶部中线插入,钢管底部位于煤层内同一水平面中,依次将3个孔道作为注入孔1、注入孔2和生产孔。在3个孔道底部水平布置1条由不锈钢网构成直径为45 mm的筛管用以建立气化通道。采用不锈钢网铺设气化通道可以增加支撑强度以及防止人工煤层夯实过程中通道塌陷。注入孔1和注入孔2的顶部分别与气化剂注入系统连通,在连接口安装转接阀门用以控制通道开关,生产孔的顶部与气化煤气过滤收集系统连通。

实验系统的垂直剖面如图3所示。图3标注了在实验中使用的气化炉尺寸以及内部结构。本试验中使用的人工煤层尺寸为2.75 m(长)×0.60 m(宽)×0.55 m(高)。煤层布置在1个由钢板制成的无盖式盒型支架中,其顶面使用特厚隔热层覆盖用以保证装置气密性。钢制支架所有内表面都铺设石膏板,与最外部耐火砖之间砌有混凝土,用以固定和隔热。

表2给出了系统中进行的3次模拟实验的相关操作参数。结合图1,实验1和实验2均为链接孔模型,分别在注入孔1和注入孔2的底部点燃煤层。实验3为同轴孔模型,将生产孔作为用于气体注入和收集的同轴孔道,同时点火位置也改变为生产孔底部煤层。

图3 气化炉垂直剖面

Fig.3 Gasifier vertical section

在煤炭地下气化模拟实验的点火阶段,将点燃的木炭放置在注入孔底部的煤层,然后以5~10 L/min的速度向气化管道内部通入纯氧,并加热木炭及周围煤层,使其温度达到约200 ℃以完成点燃,然后维持纯氧供应约10 min以确保系统成功点火。点火成功后进入气化反应阶段,将气化剂(空气/氧气/高温蒸汽等)注入气化通道中用以维持气化反应的进行,其中氧气和高温蒸汽分别由氧气分离机和蒸汽发生器产生。笔者为研究不同气化剂成分对生成气以及能量回收率的影响规律,在实验的不同时间段改变气化剂成分及配比来进行考察,图4为3次实验过程中不同运行时间下气化剂的流速以及内部组分的差异。在气体收集阶段,实验产生的气化煤气通过气化煤气过滤系统(排污罐、冷凝管等)排走其中的焦油、水蒸汽及其他可冷凝气体,然后将干燥清洁的合成气泵入气相色谱仪进行实时分析,并通过控制计算机对分析结果进行实时监控。

表2 实验系统对比

Table 2 Comparison of experimental systems

实验系统状态模型类型点火位置运转时间/h实验1注入孔1、生产孔开启;注入孔2关闭链接孔模型注入孔1底部58实验2注入孔2、生产孔开启;注入孔1关闭链接孔模型注入孔2底部61实验3注入孔1、注入孔2关闭;生产孔开启同轴孔模型生产孔底部41

图4 3次实验中氧气体积分数与气体流速

Fig.4 Oxygen concentration and gas velocity in three experiments

煤炭地下气化过程中,系统内的热应力场不断演变,通过温度监测系统对煤层进行温度监控可以推断出气化实验过程中热应力的分布与演变规律,对于研究气化区的推移以及燃空区的发育有着重要的作用,同时为气化过程的精确控制提供基本参数。

本次实验系统内配备了21套热电偶对气化过程中煤层的温度及气化燃烧区域的传播扩展进行监测,热电偶的分层位部署方式如图5所示。在实验系统中6个热电偶(T11~T13和T21~T23)采用分层位法布置,以水平方向在两侧插入气化炉并在竖直方向等间隔排列间距为150 mm、最下端传感器距底板250 mm,其中T1组和T2组分别位于注入孔1左侧和生产孔右侧;12个热电偶(T31~T36和T41~T46)以竖直方向布置在气化炉内,温度传感器位于气化通道上方且在同一水平面内呈等间隔水平排列,传感器距底板250 m,间距为150 mm;中部热电偶T51和T52设置在注入孔2的两侧,其方向与注入孔2平行,并且与热电偶T31-T36和T41-T46具有相同的深度;热电偶TG1位于生产孔出气部位,用于监测气化煤气的温度。

图5 热电偶部署方式

Fig.5 Thermocouple deployment mode

在UCG实验系统中进行了3次不同设计参数的煤炭地下气化模拟实验,并采用分层位温度监测方法对气化区域进行实时监测,同时使用气相色谱仪对气化煤气进行分析。通过比较3次实验中温度以及气化煤气成分的变化,来考察气化过程中气化区的衍化过程以及相应条件下气化产物的变化,并研究气化过程中煤炭消耗量以及气体能量的估算方法。

图6显示了在系统中进行的3次实验过程中不同热电偶温度随时间的变化曲线。

结合热电偶的位置(图5)对温度数据进行分析处理,得到了3次实验的高温区域衍化过程,如图7所示。以实验1为例,在实验1(链接孔模型)中,采用了基础的双孔链接式气化模型,关闭了注入孔2,在注入孔1与煤层底部通道连接处进行点火,在点火成功后由注入孔1注入气化剂维持气化反应的持续进行。根据实验进程可将气化过程分成4个阶段:第1个阶段,在0~4 h,点火成功后在注入孔1底部煤层温度迅速升高,可以推断出气化区在该阶段位于注入孔1底部周边区域;第2个阶段,在4~9 h,整体温度逐渐升高,从注入孔1底部开始发育并逐渐移动到注入孔1的上部,并达到峰值(超过1 300 ℃),可以推断出燃烧区域在该阶段位于注入孔1中下部附近区域;第3个阶段,9~45 h,中部区域温度逐步上升,原左侧气化区域温度逐渐下降,高温热应力场向右迁移,可以推断燃烧区朝着生产孔的方向移动;第3个阶段,45 h后,向气化炉内注入CO2进行灭火,终止气化反应,系统内整体温度降低。对3次实验过程的温度区域进行对比可以推断出,链接孔模型(实验1和实验2)中气化反应开始后点火区域附近温度迅速升高达到峰值并保持稳定,随反应进行,高温区域向生产孔方向移动;同轴孔模型(实验3)气化反应开始后同轴孔内点火区域温度升高,随反应进行,燃烧区域向两侧方向发生移动。实验条件下,相对同轴孔模型实验,链接孔模型的燃空区扩展较为明显并且范围更大。结果表明,由分层位温度监测方法得到的温度区域分布变化可以有效地反映气化实验中气化区的拓展衍化过程。通过对温度数据进行进一步分析,可以得出3次实验的高温区域的发育程度以及衍化速率,如图8所示。

图6 3次实验气化过程中的温度曲线

Fig.6 Temperature curves during gasification in three experiments

图7 3次实验气化过程中的高温区域衍化

Fig.7 High temperature region evolution diagram during the gasification of three experiments

图8 3次实验中气化区域衍化范围与速率

Fig.8 Range and rate of during the gasification of three experiments

在链接孔模型的实验1和实验2中,总衍化范围分别为141 cm和162 cm,发育速率峰值分别为21和28 cm/h;在同轴孔模型实验3中,总衍化范围为61 cm,发育速率峰值为8 cm/h。对比可知,在实验条件下,链接孔模型相对于同轴孔模型在总体的拓展程度上相对明显较大,并且衍化速率也相对更快。

在煤炭地下气化的过程中,气化区域内发生氧化还原及干燥干馏反应进而不断生成气化煤气,主要反应式为

C+O2![]() CO2

CO2

(1)

2C+O2![]() 2CO

2CO

(2)

CO2+C![]() CO2

CO2

(3)

C+O2![]() 2CO

2CO

(4)

CO+3H2=CH4+H2O

(5)

气化煤气中可燃气体的主要成分为:CO,H2,CH4,C2H4,C2H6,C3H8等。在本次研究中,使用气化煤气过滤收集系统对气化煤气的可燃气体成分进行过滤收集。其中,使用电子除湿机来减少气化煤气中的水分,使用冷凝过滤器过滤气体中焦油等成分,将过滤后干燥清洁的气化煤气通入气相色谱仪进行取样分析。

图9给出了3次实验从气化过程开始到实验结束生成气体中可燃成分随反应时间的变化曲线。结合图3和图8等数据进行分析,在链接孔模型(实验1和实验2)的实验过程中,气化剂中氧气流速基本保持恒定,点火阶段后,2个实验的温度都发生了较为显著的升高,并升至1 200~1 300 ℃后达到稳定,此阶段CO体积分数达到最高。之后随着气化反应的进行,整体温度开始降低,CO体积分数也开始逐渐降低。

图9 3次实验中气体成分曲线

Fig.9 Gas compositions curves in three experiments

由图9对比分析可知,可燃气体体积分数(CO)与气化反应的温度密切相关。在气化反应区域温度达到峰值并保持稳定时可燃气体体积分数达到峰值并保持稳定,之后随着实验整体温度下降,气化反应减弱,体积分数逐渐降低,说明气化煤气中可燃气体的成分变化与温度变化呈现相同的趋势。根据不同模型的实验结果分析,在实验条件下,链接孔模型相对同轴孔模型,气化过程产生的可燃气体组分占比相对较高。

在地下气化实验中,对产生的气化煤气进行热值计算是评估地下气化效率的重要方式。气化煤气的热值通常使用气化产物中可燃气体的平均热值进行推算,其中可燃气体的主要成分为:O,H2,CH4,C2H4,C2H6,C3H8等,其中CO,H2,CH4占比超过95%作为主要分析对象,其单位热值见表3。

表3 可燃气体的单位热值

Table 3 Unit calorific value of combustible gas

成分气体热值/(MJ·kg-1)气体密度/(kg·m-3)单位热值/(MJ·m-3)CO1.181.251.48CH450.070.7236.05H2143.000.0912.87

气化煤气的平均热值Q计算公式为

Q=qQ(CO)+pQ(CH4)+rQ(H2)

(6)

其中,Q(CO),Q(CH4),Q(H2)分别为CO,CH4,H2的单位热值;q,p,r分别为CO,CH4,H2在生成气体中的体积分数,由气体分析结果得出。3次实验得到的气化煤气的平均气体成分以及热值列于表4。

表4 气化煤气热值及主要成分

Table 4 Calorific value and main components of gasified gas

实验单位体积热值/(MJ·m-3)气化煤气成分占比/%CO2COCH4H2实验18.7844.337.74.911.9实验210.2340.737.08.112.6实验37.5745.939.22.112.1

由表4分析得出,链接孔模型(实验1、实验2)气化煤气的平均热值分别为8.78,10.23 MJ/ m3,同轴孔模型(实验3)在类似的操作条件下产生的气化煤气的为7.57 MJ/m3,热值相对较低。在相同的实验环境下,链接孔模型相对同轴孔模型产生的气化煤气热值更高,气化效率也相对较高。

在煤炭地下气化过程中,煤炭燃烧消耗会导致煤层中产生空腔,随着气化过程的不断进行,空腔不断发育演化为燃空区。由于地下气化的特性,不存在可以直接对煤消耗量进行原位测量的方法。笔者采用基于化学计量法估算煤炭消耗量。气化过程中发生的化学反应为

CHmOn+αO2+βH2O![]() aH2+bCO+cCO2+dCH4

aH2+bCO+cCO2+dCH4

(7)

其中,α,β分别为O2和H2O的平衡系数;m,n由煤样品的工业分析与元素分析的结果得出;a,b,c和d分别为H2,CO,CO2和CH4的气体体积分数,从气体分析结果得出的。表5总结了3次实验中由气化煤气成分推算得出的煤炭消耗量。

表5 煤炭气化消耗量

Table 5 Consumption of coal gasification

实验气化煤气气体量/m3煤炭消耗率/(kg·h-1)煤炭消耗量/kg实验187.971.27960.09实验277.461.17852.43实验331.660.67921.39

在2.3节中运用对比气化煤气单位热值的常规方法判断气化效率,但该方法具有一定的局限性,并不能对效率进行精确的描述,为进一步评估实验的气化效率,笔者提出能量回收率(Rg)的定义,即实际产生的气体能量与煤炭自身发热量的比值,计算公式为

(8)

其中,Vd为单位煤产气量,由表5中的气体量和煤炭消耗量计算;Qu为单位气体热值;Qc为实验使用煤的单位发热量。表6总结了气体能量回收的详细结果以及使用的参数。

表6 能量回收率

Table 6 Energy recovery

实验单位煤产气量/(m3·kg-1)气体热值/(MJ·m-3)单位煤发热量/(MJ·kg-1)能量回收率/%实验11.4529.10925.4352.01实验21.47110.67525.4361.75实验31.4478.00825.4345.57

实验结果表明,在3次气化模拟实验中产生的气化煤气的总量分别为87.970 m3(实验1),77.461 m3(实验2)和31.655 m3(实验3)。同轴孔模型(实验3)的煤炭消耗率为链接孔模型实验的60%~70%,并且,同轴孔模型的能量回收率(46%)普遍低于链接孔模型实验(52%和62%)。可以推断,在本次实验条件下,链接孔模型的气化效率以及煤炭能量回收率相对同轴孔模型较高。

(1)结合高温区域分布和衍化移动情况可以有效的判断气化过程中燃烧带的扩展和衍化过程,可以得知,气化过程中燃烧带从点火部位附近开始拓展,并沿气化通道向生产孔方向继续衍化。

(2)链接孔模型和同轴模型实验的气化过程中,气化区在点火成功后多集中于点燃区域附近,之后链接孔模型的气化区域沿气化通道向生产孔移动,最终总衍化范围分别为141 cm和162 cm;同轴孔模型的气化区域主要集中于生产孔附近,燃空区扩展现象及区域相对不明显,最终总衍化范围为62 cm。

(3)气化煤气中可燃气体的成分与实验温度密切相关,地下气化区的高温环境更有利于气化过程的进行,在整体温度较高时,气化反应较为充分,气化煤气中可燃气体组分比例较高。

(4)对比3次实验气化煤气的热值及能量回收率可以得出,在实验条件下,链接孔模型相对同轴孔模型具有更高的气化效率和能量利用率。

本文提出的能量回收率对于评估煤炭地下气化的气化效率具有很好的实用意义,气化过程的能量回收评估方法可用于更好的评价和控制地下气化炉的反应过程。

[1] 梁杰,王喆,梁鲲,等. 煤炭地下气化技术进展与工程科技[J]. 煤炭学报,2020,45(1):393-402.

LIANG Jie,WANG Zhe,LIANG Kun,et al. Progress and technology of underground coal gasification[J]. Journal of China Coal Society,2020,45(1):393-402.

[2] 邹才能,陈艳鹏,孔令峰,等. 煤炭地下气化及对中国天然气发展的战略意义[J]. 石油勘探与开发,2019,46(2):195-204.

ZOU Caineng,CHEN Yanpeng,KONG Lingfeng,et al. Underground coal gasification and its strategic significance to the development of natural gas industry in China[J]. Petroleum Exploration and Development,2019,46(2):195-204.

[3] 秦勇,王作棠,韩磊. 煤炭地下气化中的地质问题[J]. 煤炭学报,2019,44(8):2516-2530.

QIN Yong,WANG Zuotang,HAN Lei. Geological problems in underground coal gasification[J]. Journal of China Coal Society,2019,44(8):2516-2530.

[4] 邢宝林,陈焕利,谌伦建,等. 煤炭地下气化残焦中污染物的浸出规律[J]. 煤炭转化,2016,39(3):51-56.

XING Baolin,CHEN Huanli,CHEN Lunjian,et al. Leaching behavior of pollutants in residual char of underground coal gasification[J]. Coal Conversion,2016,39(3):51-56.

[5] 李郑鑫,谌伦建,叶云娜,等. 煤炭地下气化模拟残焦中污染物的浸出[J]. 化学工程,2016,44(7):58-63.

LI Zhengxin,CHEN Lunjian,YE Yunna,et al. Dissolution of pollutants from large semi-coke particles in groundwater[J]. Chemical Engineering,2016,44(7):58-63.

[6] 张华磊,赵鲲鹏,王连国,等. 煤炭地下气化燃空区覆岩移动规律研究[J]. 安全与环境学报,2016,16(6):89-92.

ZHANG Hualei,ZHAO Kunpeng,WANG Lianguo,et al. Study on overburden movement law of coal gasification combustion cavitation zone[J]. Journal of Safety and Environment,2016,16(6):89-92.

[7] 叶云娜,谌伦建,徐冰,等. 内蒙古褐煤地下气化对地下水潜在的污染[J]. 化学工程,2016,44(11):54-59.

YE Yunna,CHEN Lunjian,XU Bing,et al. Potential pollution on groundwater from underground Neimeng lignite gasification[J]. Chemical Engineering,2016,44(11):54-59.

[8] 陈峰,潘霞,刘洪涛,等. O2/CO2煤炭地下气化模型试验[J]. 煤炭学报,2013,38(S2):495-500.

CHEN Feng,PAN Xia,LIU Hongtao,et al. O2/CO2 underground coal gasification model test[J]. Journal of China Coal Society,2013,38(S2):495-500.

[9] 梁杰,冯银辉,张彦春,等. 褐煤地下气化制氢工艺的研究[J]. 化工学报,2004,55(S1):39-43.

LIANG Jie,FENG Yinhui,ZHANG Yanchun,et al. Technology for producing hydrogen through underground brown coal gasification[J]. CIIESC Journal,2004,55(S1):39-43.

[10] 郭广礼,李怀展,查剑锋,等. 无井式煤炭地下气化岩层及地表移动与控制[J]. 煤炭学报,2019,44(8):2539-2546.

GUO Guangli,LI Huaizhan,CHA Jianfeng,et al. Movement and control of strata and surface during UCG without shaft[J]. Journal of China Coal Society,2019,44(8):2539-2546.

[11] 刘淑琴,牛茂斐,闫艳,等. 煤炭地下气化气化工作面径向扩展探测研究[J]. 煤炭学报,2018,43(7):2044-2051.

LIU Shuqin,NIU Maofei,YAN Yan,et al. Exploration of radial expansion of the gasification face from underground coal gasification[J]. Journal of China Coal Society,2018,43(7):2044-2051.

[12] PERKINS Greg. A 0-dimensional cavity growth submodel for use in reactor models of underground coal gasification[J]. International Journal of Coal Science & Technology,2019,6(3):334-353.

[13] DAGGUPATI Sateesh,MANDAPATI Ramesh N,MAHAJANI Sanjay M,et al. Laboratory studies on cavity growth and product gas composition in the context of underground coal gasification[J]. Energy,2010,36(3):1776-1784.

[14] PRABU V,JAYANTI S. Heat-affected zone analysis of high ash co-als during ex situ experimental simulation of underground coal gasification[J]. Fuel,2014:123.

[15] 席建奋,梁杰,王张卿,等. 煤炭地下气化温度场动态扩展对顶板热应力场及稳定性的影响[J]. 煤炭学报,2015,40(8):1949-1955.

XI Jianfen,LIANG Jie,WANG Zhangqing,et al. Effect of temperature field dynamic expansion of underground coal gasification on thermal stress field and stability of roof[J]. Journal of China Coal Society,2015,40(8):1949-1955.

[16] 崔勇,梁杰,王旋. 基于非稳态渗流传递的煤炭地下气化数值模拟[J]. 煤炭学报,2014,39(S1):231-238.

CUI Yong,LIANG Jie,WANG Xuan. Numerical simulation on UCG process based on non-steady flow in porous media transport[J]. Journal of China Coal Society,2014,39(S1):231-238.

[17] 陆银龙,王连国,唐芙蓉,等. 煤炭地下气化过程中温度-应力耦合作用下燃空区覆岩裂隙演化规律[J]. 煤炭学报,2012,37(8):1292-1298.

LU Yinlong,WANG Lianguo,TANG Furong,et al. Fracture evolution of overlying strata over combustion cavity under thermal-mechanical interaction during underground coal gasification[J]. Journal of China Coal Society,2012,37(8):1292-1298.

[18] 唐芙蓉,王连国,贺岩,等. 煤炭地下气化场覆岩运动规律的数值模拟研究[J]. 煤炭工程,2013,45(5):79-82.

TANG Furong,WANG Lianguo,HE Yan,et al. Study on numerical simulation of overburden strata movement law above underground coal gasification filed[J]. Journal of China Coal Society,2013,45(5):79-82.

[19] 赵明东,董东林,田康. 煤炭地下气化覆岩温度场和裂隙场变化机制模拟研究[J]. 矿业科学学报,2017,2(1):1-6.

ZHAO Mingdong,DONG Donglin,TIAN Kang. Change mechanism simulation study of the overlying strata temperature field and fracture field in UCG[J]. Journal of Mining Science and Technology,2017,2(1):1-6.

[20] DUAN Tianhong,ZHANG Jianming,MALLETT Cliff,et al. Numerical simulation of coupled thermal-mechanical fracturing in underground coal gasification[J]. Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy,2018,232(1):161-171.

[21] 王张卿. 基于三区分布的煤炭地下气化物料与能量平衡模型的构建[D]. 北京:中国矿业大学(北京),2016.

WANG Zhangqing.Establishment of mass and energy balance mod-el in ucg process based on three zones distribution[D]. Beijing:China University of Mining and Technology(Beijing),2016.