移动阅读

移动阅读

LIU Pengzhong,NIU Fang,CUI Yuhong,et al. Experimental investigation the influence of mixed air and particle flow characteristic on pulverized coal combustion[J]. Journal of China Coal Society,2021,46(11):3717-3723.

煤炭在我国一次能源消费结构中的基础地位短期内不会发生根本变化[1],高效清洁燃烧始终是其加工利用的重要研究方向[2]。煤粉燃烧器作为锅炉核心部件,是决定燃烧效率和NOx排放的关键技术装备[3]。在旋流煤粉燃烧器中,一次风携带煤粉进入燃烧器,在燃烧器出口区域进行着火燃烧,旋流二次风形成回流稳定燃烧同时补入剩余空气促进煤粉下游燃尽。其中一次风携带煤粉的流动特性是实现煤粉高效低氮燃烧的重要基础,决定了旋流燃烧器出口区域的流动特性、燃烧特性及锅炉燃烧效率和NOx排放。

就目前旋流煤粉燃烧器出口截面的一次风粉的流动特性而言,主要有直流、旋流的流动类型(flow type),浓淡分离(fuel bias),有无中心风(with or without central air),及独特逆向射流(reverse jet)4类进入方式。其中LI等[4]在旋流燃烧器出口气固流动特性方面研究了流动类型的影响,结果发现直流流动下颗粒更多分布在中心回流区内,回流区边界及边壁区域的颗粒质量浓度较低,可有效抑制NOx生成和避免炉内结渣;同时该课题组借助径向浓淡旋流燃烧器对浓淡分离进入方式的影响进行研究,发现内浓外淡更符合燃料、空气多次分级燃烧理念[5],利于降低NOx同时不影响燃烧效率[6]。2种低氮旋流燃烧器气固流动特性也表明,采用内浓外淡的径向浓淡旋流燃烧器气固流动速度衰减较快,颗粒在其中心回流区内停留时间较长,优于外浓内淡的EI-DR旋流燃烧器[7],然而采用外浓内淡的HT-NR3旋流燃烧器则同样保持较好的低氮效果[8],说明风粉进入方式应保障煤粉在高温还原性回流区内具有一定质量浓度及停留时间。中心风作为旋流煤粉燃烧器重要调节手段[9],是出口区域燃烧特性的重要影响因素,西安热工院针对HT-NR3旋流燃烧器中心风的影响进行研究,给出不同煤种及扩口结构下合理中心风率[10]。

近年来,煤科院节能技术有限公司(简称“煤科院”)致力于煤粉工业锅炉系统的推广应用,对采用风粉逆向射流进入方式的旋流燃烧器进行大量研究及应用,纪任山[11]首先研究其在工业锅炉中的燃烧特性并给出操作优化建议,随后姜思源等[12]对其燃烧中等挥发分烟煤进行模拟研究,但逆向射流与旋流作用的耦合机理是不清晰的,SONG等[13]对该燃烧器2次风道及钝体改造后的回流区及燃烧特性进行研究,表明改造后煤粉在逆向射流与切向旋流形成的耦合回流区停留时间增加,NOx及飞灰残炭进一步下降。贾楠等[14-15]对逆向射流技术进行归纳总结,并对双通道逆喷旋流燃烧器进行流动特性及燃烧特性研究,为其煤粉燃烧效率及NOx排放提供理论基础。

为了更清晰认知一次风粉流动特性中逆向射流与直流进入方式的差异,笔者以适用于煤粉工业锅炉的预燃室多通道逆喷旋流燃烧器为基础,在14 MW煤粉燃烧试验台架上,从预燃室内燃烧特性和预燃室外火焰特性对比研究其影响,为煤粉工业锅炉核心燃烧装置的风粉进入方式提供借鉴。

采用14 MW煤粉燃烧试验系统,如图1所示主要由风机、供料、点火、测量装置、燃烧器等组成。多通道逆喷旋流燃烧器结构如图2所示,一次风管中的风粉混合物经回流帽强制变向,以逆向射流方式进入预燃室,二次风分级为内外二次风,内二次风通道设置轴向旋流叶片形成强旋流,其叶片组成可动轴向旋流叶轮调节旋流强度,外二次风为高速直流,预燃室为小角度扩锥形,其外为直流三次风通道。以图2燃烧器为基础去掉预燃室内一次风管及回流帽结构,形成图3所示旋流燃烧器,一次风粉以直流方式进入预燃室,其通道出口安装稳燃齿。试验中,助燃油首先被点燃,随后储罐内煤粉同一次风混合后进入燃烧器,待煤粉燃烧稳定后关闭助燃油并开始数据测量,所需工况风量在点火前完成调节。

图1 实验系统示意

Fig.1 Schematic diagram of the experiment system

图2 逆喷旋流燃烧器结构示意

Fig.2 Schematic diagram of the reverse jet swirl burner

图3 旋流燃烧器结构示意

Fig.3 Schematic diagram of the swirl burner

测量截面及测点位置如图2和3所示,以燃烧器出口截面中心为坐标原点,X为距离燃烧器出口轴向距离,R为距离燃烧器中心轴线径向距离建立坐标系;试验测量截面选取X=268,536,670,804 mm截面,各截面距离预燃室内壁面10 mm作为第1测点,后续间隔50 mm,最后测点为1次风管及回流帽边壁和中心轴线。

测量对象为预燃室内温度及组分体积分数分布和预燃室外火焰形态尺寸。其中温度测量采用0~1 000 ℃,0~1 300 ℃不锈钢K型热电偶,记录波动范围在±10 ℃的稳定值作为该测点温度值。烟气组分采用水冷装置进行取样,样品通过过滤装置进行烟气和煤焦分离,最后使用MRU VARIO PLUS增强型烟气分析仪完成烟气组分测量;测量过程持续2 min获取60组数据,取30 s稳定数据,其均值作为该测点烟气组分值,测量误差小于±2%。火焰拍摄采用高速摄像机(PHANTOM C110)及配套应用软件,选取分辨率为1 080×504,曝光时间为200 μs、采样率为1 700 fps 等相机参数拍摄8 337张火焰照片;参考标尺固定在燃烧器中心轴线截面。

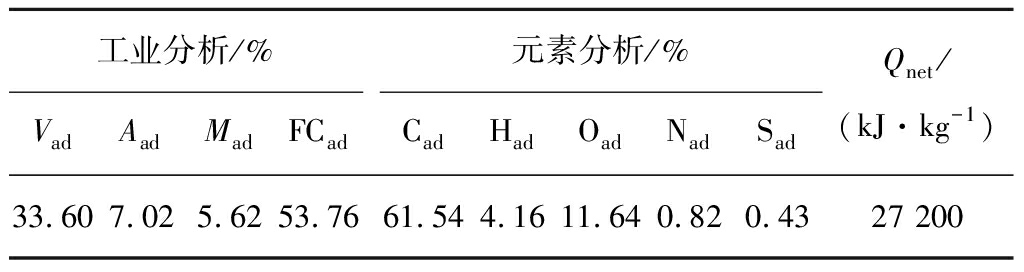

试验所用的煤粉为神府烟煤,元素分析和工业分析见表1,低位发热量Qnet为27 200 kJ/kg。

表1 试验煤种的煤质特性

Table 1 Basic characteristics of experimental coal

工业分析/%VadAadMadFCad元素分析/%CadHadOadNadSadQnet/(kJ·kg-1)33.607.025.6253.7661.544.1611.640.820.4327 200

试验工况的主要参数见表2,其中供料器采用相同赫兹数,供料速率为1 140 kg/h,试验中对其进行3次共30 min测量,误差为±8%,满足试验需求;一次风量相同保证煤粉以相同质量分数进入燃烧器;内二次风通道中轴向可动旋流器位置不变,保持旋流数S=1.6;内外二次风量采用1∶1运行条件,降低风量比的干扰影响。

表2 实验工况及运行参数

Table 2 Experimental conditions and operating parameter

工况12一次风粉运动方式逆喷直流供料量/(kg·h-1)1 1401 140一次风量/(kg·h-1)900900一次风速/(m·s-1)15.626.3内二次风旋流数S1.61.6内二次风量/(kg·h-1)2 9172 917内二次风速/(m·s-1)16.716.7外二次风量/(kg·h-1)2 9172 917外二次风速/(m·s-1)14.714.7三次风量/(kg·h-1)1 9551 955三次风速/(m·s-1)21.821.8

试验结果分为预燃室内温度分布、组分体积分数分布和预燃室外火焰尺寸3部分讨论逆向射流和直流进入方式的差异,具体分析如下。

逆向射流和直流进入方式(工况1和工况2)在预燃室内的温度分布如图4所示。工况2沿径向方向的温度变化趋势相同,升高至峰值后逐渐降低,由内外二次风与一次风粉的不完全混合燃烧造成;外二次风作为边壁风使距离预燃室内壁面10 mm测点处温度均低于400 ℃,避免高温腐蚀现象发生。在X=268 mm截面,逆向射流的温度整体低于直流,大量低温二次风与小股高温逆向风粉在预燃室上游相遇导致温度降低,而直流着火位置靠前,到该截面时已充分燃烧;在X=536~804 mm区域,逆向射流的温度逐渐超过直流,且一次风管边壁温度高于800 ℃,表明煤粉逆向运动过程中因其减速前行[14]可充分升温热解,同时一次风粉与旋流内二次风的完全混合使燃烧强度增加,导致温度峰值升高至1 255 ℃;而1次风粉直流运动过程中,旋流内二次风与其混合较弱,限制燃烧强度,导致温度峰值变化较小,最高为1 096 ℃,中心轴线较低温度表明煤粉依旧进行不完全燃烧过程。最终煤粉自身升温热解过程、一次风粉与二次风混合程度及燃烧区域不同导致逆向射流与直流温度分布不同。

逆向射流和直流进入方式在预燃室内的O2体积分数、CO体积分数分布如图5,6所示。从预燃室内壁面到中心区域,两工况O2体积分数快速下降至1%以下,CO体积分数则快速升高至50 000×10-6甚至更高;二次风中的O2向内扩散,被可燃物快速消耗降低,中心区域则不完全燃烧产生大量CO,形成中心区域强还原性气氛抑制NOx生成;同时预燃室内壁面形成空气层,避免熔融煤渣在壁面结焦。对比组分体积分数分布发现,逆向射流在预燃室上游O2体积分数高于直流,而下游O2体积分数较低CO体积分数较高,形成环状还原性气氛区域,表明预燃室内煤粉燃烧强度提升,燃烧份额增大;同时O2体积分数衰减过程中,逆向射流的平均衰减速率为0.139%/mm,直流进入方式在预燃室上游速率为0.135%/mm而下游为0.080%/mm,表明直流在下游因径向距离增加O2径向扩散较慢使燃烧强度降低,导致煤粉燃烧份额变小。

图4 不同工况下预燃室内不同截面沿径向方向的温度分布

Fig.4 Temperature profiles along radial direction in pre-chamber with different conditions

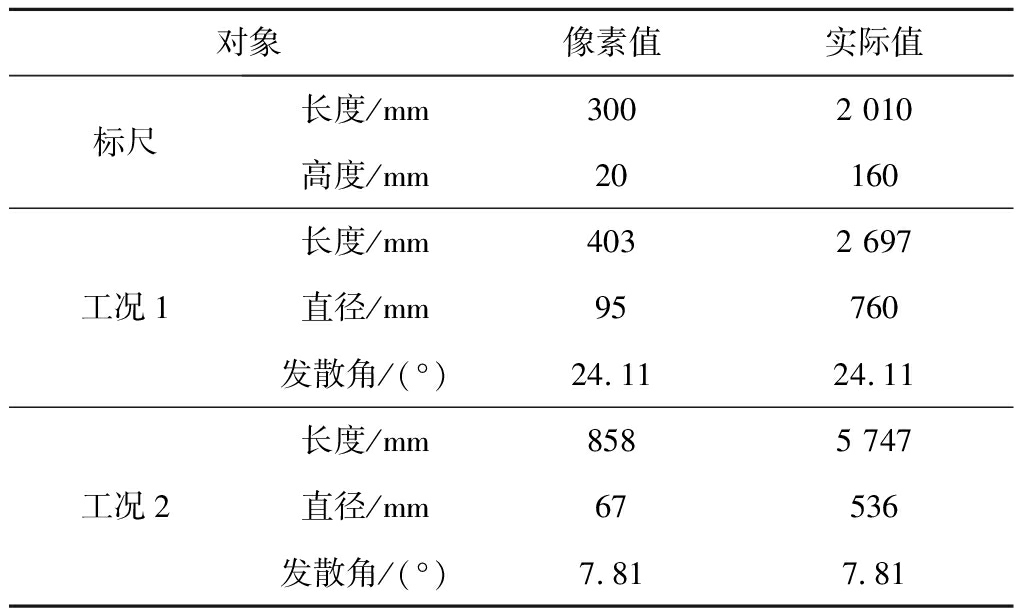

图7为高速相机捕获的实际火焰图像及处理后黑白图像。其处理方法[16]如图8所示,具体为选取所需火焰图像(图8(a)),灰度处理后得到不同像素点上的灰度值(图8(b)),随机选择穿过火焰的若干条垂线,对其灰度值进行分布统计,选取体现火焰全部形态的灰度限定值(图8(c)),利用限定值将灰度图像转化为0~1分布的黑白图像(图8(d)),其中1为白色代表火焰形态,根据白色占据的像素区域,得到火焰的像素长度及直径和发散角度,对比参考标尺在火焰图像中的像素长度及高度,得到火焰实际长度及直径和发散角度,见表3。

图5 不同工况下预燃室内不同截面沿径向方向的O2体积分数分布

Fig.5 O2 concentration profiles along radial direction in pre-chamber with different conditions

图6 不同工况下预燃室内不同截面沿径向方向的CO体积分数分布

Fig.6 CO concentration profiles along radial direction in pre-chamber with different conditions

图7 不同工况下预燃室外火焰形态

Fig.7 Flame shape beyond pre-chamber outlet with different conditions

图8 火焰图像处理方法

Fig.8 Method of flame image processing

表3 不同工况下火焰形态尺寸

Table 3 Flame shape sizes with different conditions

对象像素值实际值标尺长度/mm3002 010高度/mm20160工况1长度/mm4032 697直径/mm95760发散角/(°)24.1124.11工况2长度/mm8585 747直径/mm67536发散角/(°)7.817.81

在图8的所有图像中,火焰旋转稳定前行,表面呈褶皱形态,表明预燃室外流场稳定,且湍流有利于热量质量交换及火焰传播,促进煤焦燃尽。逆向射流的火焰形态粗短且发散较好,亮度较高,其火焰长度和直径分别2 697 mm和760 mm,发散角度为24.11°,原因为内二次风作用下,逆向煤粉转变为旋流形式前行,且预燃室内燃烧份额较高,导致预燃室外煤粉燃烧的温度较高但火焰行程较短;直流的火焰形态细长且发散较小,亮度略微降低,其火焰长度和直径分别为5 747 mm和536 mm,发散角度为7.81°,原因为高速直流刚性较强,内二次风与其混合较弱,预燃室内燃烧份额较低,导致预燃室外煤粉燃烧温度略低但火焰行程大幅增加。

预燃室内温度分布、组分体积分数分布及预燃室外火焰形态在不同区域以不同方式展现了煤粉燃烧过程,其中前者是后者的基础;2区域燃烧特性结合可反映逆向射流和直流进入方式的差异。

(1)逆向射流在预燃室上游温度较低而下游逐渐升高,直流在预燃室内温度变化较小;预燃室结构高温腐蚀现象不会发生。

(2)逆向射流在预燃室内形成环形强还原性区域,各截面O2体积分数衰减较快;直流在预燃室内形成中心强还原性区域,上游截面O2体积分数衰减较快,下游截面衰减较慢。

(3)逆向射流在预燃室外形成明亮但粗短发散的火焰形态,火焰区域较小行程较短;直流在预燃室外形成亮度较低但细长的火焰形态,火焰区域较大行程较长。

(4)风粉逆向射流和直流进入方式均可避免NOx大量生成,但逆向射流在预燃室内煤粉燃烧份额较高,直流燃烧份额较低;逆向射流在预燃室外火焰行程短,直流火焰行程大幅延长。

[1] 谢和平,吴立新,郑德志. 2025年中国能源消费及煤炭需求预测[J]. 煤炭学报,2019,44(7):1949-1960.

XIE Heping,WU Lixin,ZHENG Dezhi. Prediction on the energy consumption and coal demand of China in 2025[J]. Journal of China Coal Society,2019,44(7):1949-1960.

[2] CHANGS Y,ZHUO J K,MENG S,et al. Clean coal technologies in china:Current status and future perspectives[J]. Engineering,2016,2(4),447-459.

[3] 熊立红,资静斌,曾东和. 大型燃煤锅炉旋流燃烧器稳燃技术研究[J]. 电站系统工程,2008(1):38-40.

XIONG Lihong,ZI Jingbin,ZENG Donghe. Study on stable combustion of swirl burners on the large capacity coal-fired boilers[J]. Power System Engineering,2008(1):38-40.

[4] LI Z Q,SUN R,CHEN L Z,et al. Effect of primary air flow types on particle distributions in the near swirl burner region[J]. Fuel,2002,81:829-835.

[5] 遆曙光,陈智超,蒋炳坤,等. 多次分级中心给粉旋流煤粉高效低氮氧化物燃烧技术[J]. 机械工程学报,2015,51(12):146-152.

TI Shuguang,CHEN Zhichao,JIANG Bingkun,et al. High efficient and low NOx centrally fuel rich swirl burner with multi-stage combustion technology[J]. Journal of Mechanical Engineering,2015,51(12):146-152.

[6] LI Z Q,LI S,ZHU Q Y,et al. Effects of particle concentration variation in the primary air duct on combustion characteristics and NOx emissions in a 0.5 MW test facility with pulverized coal swirl burners[J]. Applied Thermal Engineering,2014,73(1):859-68.

[7] CHEN Z C,LI Z Q,JING J P,et al. Gas/particle flow characteristics of two swirl burners[J]. Energy Conversion and Management,2009,50,1180-1191.

[8] ZHOU C Y,WANG Y Q,JIN Q Y,et al. Mechanism analysis on the pulverized coal combustion flame stability and NOx emission in a swirl burner with deep air staging[J]. Journal of the Energy Institute,2019,92,298-310.

[9] 王磊,李争起,郝金波,等. 中心风对旋流煤粉燃烧器性能的影响[J]. 机械工程学报,2000,36(6):63-67.

WANG Lei,LI Zhengqi,HAO Jinbo,et al. The import of wind on central swirl burner performance[J]. Chinese Journal of Mechanical Engineering,2000,36(6):63-67.

[10] 解冰,张广才. 中心风对HT-NR3旋流燃烧器燃烧特性的影响[J]. 热力发电,2015,44(10):35-40,45.

XIE Bing,ZHANG Guangcai. Effect of center wind on combustion characteristic of HN-RT3 swirl burner[J]. Thermal Power Generation,2015,44(10):35-40,45.

[11] 纪任山. 煤粉工业锅炉燃烧的数值模拟[J]. 煤炭学报,2009,34(12):1703-1706.

JI Renshan. Numerical simulation of combustion in the industrial pulverized coal boiler[J]. Journal of China Coal Society,2009,34(12):1703-1706.

[12] 姜思源,王永英,周建明,等. 中等挥发分烟煤回燃逆喷式燃烧数值模拟[J]. 煤炭学报,2014,39(6):1147-1153.

JIANG Siyuan,WANG Yongying,ZHOU Jianming,etal. Numerical simulation on middle volatile coal combustion in reversed injection burner[J]. Journal of China Coal Society,2014,39(6):1147-1153.

[13] SONG M H,HUANG Q,NIU F,et al. Recirculating structures and combustion characteristics in a reverse-jet swirl pulverized coal burner[J]. Fuel,2020,270,117456.

[14] 贾楠,牛芳,王鹏涛,等.内外二次风量比对逆喷旋流燃烧器特性的影响[J].煤炭学报,2021,46(3):1032-1038.

JIA Nan,NIU Fang,WANG Pengtao,et al.Effect of inner/outer secondary air mass flow ratio on the airflow and combustion characteristics of the 14 MW reverse-swirl burner[J].Journal of China Coal Society,2021,46(3):1032-1038.

[15] 贾楠,牛芳,周建明,等. 逆向射流燃烧技术研究进展[J]. 洁净煤技术,2020,26(2):7-15.

JIA Nan,NIU Fang,ZHOU Jianming,et al. Research progress of reverse jet combustion technology[J]. Clean Coal Technology,2020,26(2):7-15.

[16] KATZERC,BABUL K,KLATT M,et al. Quantitative and qualitative relationship between swirl burner operating conditions and pulverized coal flame length[J]. Fuel Processing Technology,2017,156,138-155.