移动阅读

移动阅读

ZHANG Dangyu,GAI Qiukai,HUANG Lei,et al. Temporal and spatial evolution mechanism and risk zoning of microseisms in working face passing through the roof of old roadway[J]. Journal of China Coal Society,2021,46(12):3805-3818.

矿井废弃巷的存在形式主要有2类:一类为大量的小煤窑被整合或关闭,但由于其未合理规划采掘巷道、长期进行无序开采,在井下形成了大量纵横交错、围岩状况错综复杂的空区废弃巷[1];另一类为满足矿井排水、通风等安全需要,在煤层开采前会提前掘砌大量的地下巷道,随着煤层的开采,地下巷道完成了其服务时间及使命,便成了永久性的地下废弃巷。因此,无论是小煤矿遗留的空巷问题,还是提前掘砌的巷道,在经历了长期的废置后,围岩的完整程度、自承能力均大幅度降低,当回采工作面接近这些位置时,在二次釆动的影响下,废弃巷的围岩应力急剧增大,裂隙发育程度加大,进而可能引发顶板断裂以及煤柱失稳等事故,具有极大的安全隐患[2]。

刘畅等[3]、柏建彪等[4]通过建立力学模型,分析了工作面过空巷基本顶断裂的原因以及基本顶稳定性与空巷支护阻力的关系;李杨等[5]对垂直、斜交和平行3种不同类型的小煤窑巷道破坏形式进行研究,揭露空巷阶段支承压力分布规律、推导出了过小煤窑巷道时支架工作阻力计算公式;尹超宇等[6]从势能积聚的角度分析了工作面与前方空巷之间煤柱的失稳机理:当工作面与空巷间距等于临界危险距离时,煤柱的塑性破裂区面积与煤柱总面积间满足定量关系而发生能量控制型突变失稳;徐青云等[7]建立了综放工作面充填过空巷顶板失稳模型,并利用数值模拟确定了过空巷时的最佳充填体强度;张自政等[8]分析了空巷顶板稳定性与空巷充填体相互作用关系,得到了空巷顶板稳定的充填体支护阻力计算式;刘畅等[9]利用相似模拟得出了空巷基本顶超前破断前后覆岩破断特征、围岩应力以及支架载荷大小。

现有研究主要通过力学理论、数值模拟以及相似模拟等方法,对工作面过空巷的应力分布、围岩运移等进行分析,其中缺乏利用微震响应特征反演工作面过斜交废弃巷时的煤岩体活动规律,而研究不同开采阶段的微震时空演化规律对于掌握煤岩体的应力状态以及损伤程度等具有重要意义。同时,微震事件空间分布特征异常复杂,处于主导地位的顶板岩层活动会导致底板岩层处于被动的受力状态。例如,随着工作面的不断推进,无论是基本顶的周期来压、还是顶板关键层的破断,均是以冲击载荷的形式决定着煤层底板的附加应力和破坏程度,所以在“顶板-煤层-底板”围岩系统中顶板岩层活动显得尤为重要[10]。因此为针对性地分析工作面过废弃巷时顶板岩层的损伤程度与运移特征,笔者以东庞煤矿9212工作面过泄水巷为例,研究不同开采阶段顶板微震响应的时空演化规律,引入能量离散系数(AE)和空间双因子(S,α)对顶板微震事件的能量差异与空间活动特征进行分析;并对危险区域进行了等级划分,研究成果可为类似条件下的工作面过废弃巷时顶板支护管理以及进行针对性的灾害防治[11]提供依据和参考。

冀中能源股份有限公司东庞煤矿9212工作面位于北井一水平二采区,地面标高为+108.2 m,工作面9号煤层底板标高-190~-245 m,平均煤厚6.1 m,煤层平均倾角为16°,工作面倾向长度58.5~88.5 m,平均74.0 m,设计走向长度794 m;9212工作面采用走向长壁后退式综采放顶煤,设计工作面平均采高为2.4 m、放煤高度3.7 m,全部垮落法管理顶板。工作面顶板节理裂隙不发育,根据关键层理论[12],计算出距煤层顶面约66 m的粉砂岩、细粒砂岩(总厚度约45 m)为高位关键层,距煤层顶面约39 m的粉砂岩(厚度约20 m)为低位关键层,如图1所示。

图1 9212工作面顶板关键层柱状示意

Fig.1 Schematic diagram of the key layer of the roof of 9212 working face

东庞煤矿9212工作面相邻仅存在1个已采工作面,即位于其上部的9210工作面。而9212工作面内所含泄水巷(即“废弃巷”,下同)则是提前掘砌的9210采空区的探放水通道之一,连接9210工作面运输巷与下一阶段泄水联络巷。如图2所示,作为本层、斜交废弃巷,其巷道布置在平均倾角16°的煤层之中,并以65°的夹角与9212工作面两平巷斜交;废弃巷内采用锚网加锚索联合支护,全断面喷浆,其长度约为92 m、宽4.5 m、高2.7 m,巷道断面为矩形,横截面积为12.5 m2。随着上部采空区积水逐渐被疏干,当回采工作面揭露废弃巷时,其内部动水量已基本减少至0。

微震与岩石力学现象密切相关,岩石类材料在外界应力作用下形变,当能量积聚到某一临界值时,就伴随有弹性波或应力波在周围岩体快速释放和传播,矿山微震监测系统通过在不同位置设置高精度微震检波器收集由于岩层破裂产生的振动信号,通过反演算法确定破裂发生的空间坐标、发震时刻、震级能量等参数[13]。东庞煤矿9212工作面KJ1073微震监测系统由地面和井下2部分组成:地面设备包括监测主机和数据处理主机;井下部分为轨道巷内安装的6个单轴检波器和1个三轴检波器、运输巷内安装的5个单轴检波器和1个三轴检波器,各检波器间距为100 m左右,形成了包围式的检波器阵列结构,构建了高精度的微震监测系统,而监测分站位置分别选择在轨道巷终采线外侧和运输巷避难硐室处,如图2所示。

图2 东庞煤矿9212工作面布置及微震监测设计平面

Fig.2 Layout and microseismic monitoring design plan of 9212 working face in Dongpang Coal Mine

为分析工作面过废弃巷期间的微震特征,分别基于理论计算和微震监测结果确定超前支承压力的影响范围,并对过废弃巷期间的微震监测区域进行划分。

随着采煤工作面不断向前推进,直接顶、基本顶随之垮落,在工作面前方形成超前移动支承压力。根据弹塑性理论关于工作面前方支承压力的计算公式[14]可知,支承压力的影响范围x为

(1)

式中,M为煤层厚度,取平均厚度6.1 m;f为岩层间的摩擦因数,θ为煤体内摩擦角,经室内力学试验测定f=0.3,θ=28.5°;β为侧压系数,K为应力集中系数,现场实测β=1.3,K=1.9;H为煤层埋深,取326 m;γ为上覆岩层平均容重,27 kN/m3;τ0cot θ为煤体的自撑力,τ0取5 MPa。

根据9212工作面开采情况以及煤岩物理力学参数,由式(1)计算得到工作面开采超前支承压力影响范围x=61.9 m。

对触发的有效微震事件进行及时处理,得到东庞矿9212工作面2月28日—3月1日顶板微震事件平面分布,如图3所示。

图3 2月28—3月1日顶板微震事件平面分布

Fig.3 Plane distribution of roof microseismic events from 02-28 to 03-01

当工作面开采至2月28日终采线位置时,微震事件主要聚集在终采线及运输巷附近,废弃巷围岩并未出现微震响应,但当开采至2月29日位置时,废弃巷下端头附近出现了较多微震事件。2月28日、2月29日工作面推进距离分别约为1.76,1.53 m,其顶板微震事件频次分别为114,182个,单日增加68个;微震事件总能量也从2.68×104 J激增到4.94×105 J(图4)。

图4 2月28日—3月1日顶板微震事件频次、能量变化曲线

Fig.4 Frequency and energy variation curves of roof microseismic events from 02-28 to 03-01

因此分析认为当工作面开采至2月29日终采线位置时,超前支承压力开始对废弃巷产生采动影响[15],废弃巷围岩稳定性降低,此时的终采线位置与废弃巷下端头的距离为57.8 m。随着工作面不断向前推进,超前支承压力将逐步影响废弃巷的中部以及上端头位置的围岩稳定性,例如工作面开采至3月1日位置时(当日推进距离约为1.96 m),废弃巷附近仍出现较多的微震事件并具有向废弃巷中部发展的趋势。

根据对超前支承压力分布范围的理论分析,计算得到工作面开采支承压力最远影响距离为61.9 m;而通过研究2月28日—3月1日微震事件的响应特征可知,当工作面开采至2月29日终采线位置时开始对前方废弃巷产生采动影响,此时终采线位置与废弃巷下端头的距离为57.8 m,该值与理论计算结果相近,表明微震监测结果的可靠性。

因此,为便于研究,认为当工作面开采至2月29日采线位置时,工作面超前支承压力开始影响废弃巷的围岩稳定性,即将研究阶段分为:正常开采阶段、废弃巷超前影响阶段、过废弃巷阶段,其中“过废弃巷阶段”长度为废弃巷上、下端头沿工作面推进方向的平面距离,即3月25日—4月20日工作面的连续推进长度,40 m;“废弃巷超前影响阶段”为超前支承压力的影响范围,即2月29日—3月25日的推进距离,57.8 m;“正常开采阶段”选择与“过废弃巷阶段”相同的平面距离,40 m,即2月1日—2月29日工作面的连续推进长度,研究相同推进长度情况下的正常区域与废弃巷区域的微震响应差异,如图5所示。

图5 9212工作面开采研究阶段的划分

Fig.5 Division of mining research stage in 9212 working face

选取3个阶段起始日期、中期以及结束日期的顶板微震事件平、剖图进行展示,其中剖面图为沿工作面倾斜方向,如图6所示,洋红色线条代表终采线所在位置;灰色标记代表微震事件发生位置。对比分析3个阶段微震事件的空间分布特征:3个阶段微震事件分布形态相似,符合工作面开采超前支承压力前移的分布规律;由于工作面侧向支承压力以及煤层倾角的影响,微震事件主要集中在采线以及工作面两巷附近,以靠近运输巷一侧偏多。

图6 微震事件分布

Fig.6 Distribution plan and section of microseismic events

随着工作面向前推进,废弃巷超前影响阶段的微震活跃程度明显高于正常开采阶段,较多的微震事件发生在废弃巷附近,初步分析其原因为废弃巷经历了长期的使用以及废置,其围岩的完整程度、自承能力均大幅度降低,因此当回采工作面接近这些位置时,在二次采动影响下的废弃巷围岩出现应力异常集中导致其破碎程度进一步加大;而当工作面揭露废弃巷后,其附近集中出现了大量的微震事件,分析认为在前期超前支承压力作用下,废弃巷围岩破碎程度和塑性区范围进一步加大,当回采揭露后,出现顶板局部破断等现象导致了大能量微震事件频发。另外,三角煤区域的应力集中程度明显增大、煤柱破碎导致支承能力变小也是微震活跃程度异常增大的重要原因。从剖面图的分布情况来看,正常开采阶段的顶板微震事件较少,但随工作面向前推进,“废弃巷超前影响阶段”与“过废弃巷阶段”的微震事件呈现增多并存在向废弃巷附近聚集的演化趋势。

正常开采阶段、废弃巷超前影响阶段和过废弃巷阶段的微震事件空间分布情况如图7所示,其中灰色阴影部分为9号煤层底面,坐标轴X-Y-Z为实际的空间坐标,表明了煤层的走向以及微震事件的发生位置。图7中每个球体均为一个微震事件,而球体颜色则表示微震事件发生在相对于煤层面的高度(图例所示,煤层面相对高度为“0 m”)。每个球体均为一个微震事件,而球体颜色则表示微震事件发生在相对于煤层面的高度。统计3个阶段的顶板微震事件频次分别为2 142次、2 201次、3 769次,微震事件越多、聚集程度越大表明围岩破碎程度越大,更容易出现局部失稳破坏等现象,因此在过废弃巷阶段更容易出现顶板失稳破坏、煤壁片帮等安全事故,在通过废弃巷的过程中更应注意加强支护、带压移架,并做好顶板岩层垮落冲击的防治工作。

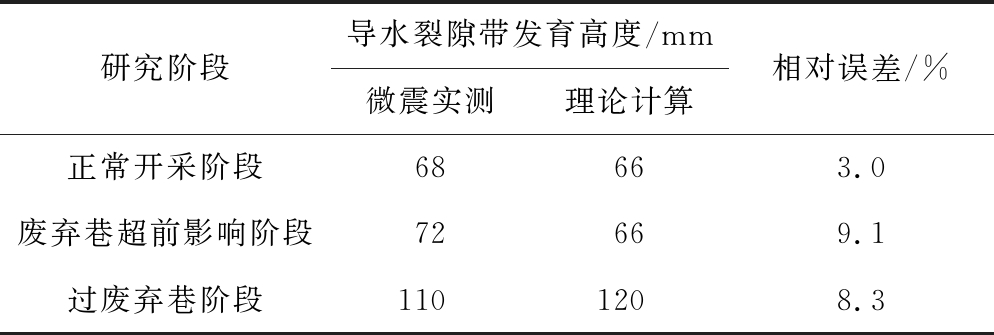

另外,由图7可以看出,正常开采阶段和废弃巷超前影响阶段的微震事件主要集中在煤层顶板70 m内,分析微震事件在顶板不同层位的分布特征以及能量释放情况,即距煤层越近,分布密度越大,且大、小能量事件均较多;而越远离煤层,微震事件出现频次越低、越不连续,但能量偏大。同样,过废弃巷阶段的微震事件具有相类似的分布规律,但裂隙发育高度更大,主要集中在煤层顶板110 m内。根据文献[16]关于关键层位置与导水裂隙带高度计算的理论研究成果:当低位关键层距煤层的临界高度小于7~10倍的煤层厚度M时,裂隙带发育高度将达到更上一层的高位关键层底板附近。本文研究工作面采厚6.1 m,低位关键层距离煤层约39 m,小于临界高度42.7~60.1 m,因此在高位关键层未破断前,裂隙带高度均仅能达到高位关键层底板位置附近,即66 m左右,而当高位关键层破断后,裂隙带将向更上部的顶板岩层发展。因此,通过微震监测确定了在不同开采阶段的裂隙带发育高度,即在正常开采阶段和废弃巷超前影响阶段约为70 m,而在过废弃巷阶段则达到110 m左右,见表1。该分析结论与相关理论的研究成果相符,与此同时,也证明了根据微震监测可以判断关键层是否发生破断,以及是否发展为导水通道。

图7 不同开采阶段的微震事件三维分布情况

Fig.7 Three dimensional distribution of microseismic events in different mining stages

表1 不同研究阶段导水裂隙带高度分析

Table 1 Height analysis of water flowing fractured zone in different research stages

研究阶段导水裂隙带发育高度/mm微震实测理论计算相对误差/%正常开采阶段68663.0废弃巷超前影响阶段72669.1过废弃巷阶段1101208.3

2019年发布的国家标准《冲击地压测定、监测与防治方法》中将微震频度和微震总能量作为冲击地压危险判别的主要指标、微震能量最大值为辅助判别指标,因此,将微震事件的频次与总能量作为重点研究对象,分析不同开采阶段顶板微震响应特征,而根据以往发生的动力现象来看,当单个微震事件能量释放达到104 J以上时,巷道围岩就可能出现宏观破坏[17],结合相关文献和东庞矿以往实际微震能量释放情况定义:当单个微震事件能量释放大于104 J为大能量微震事件,而大于105 J则为破坏级微震事件,该事件下的煤岩体瞬间失稳破裂并伴随着积聚的弹性能等瞬时释放,危险性极大。

由图8可知,正常开采阶段的微震事件以小尺寸微破裂为主,小于103 J的小能量事件占90%以上;平均日频次为75次、日均释放总能量6.93×104 J,除周期来压外,顶板微震事件整体上呈现“低频次、低能量”的响应特征;2月28日—2月29日微震事件频次与能量具有较大增幅,且发生位置在废弃巷下端头附近,分析认为超前支承应力影响了废弃巷围岩稳定性,导致原本处于极限应力平衡状态的煤岩体系统局部失稳破坏,沿弱面位置发生拉断或滑移并出现了1个105 J级的顶板破坏级微震事件。

图8 顶板微震事件总频次与总能量分析

Fig.8 Total frequency and energy analysis of roof microseismic events

废弃巷超前影响阶段平均日频次为112次,日均释放总能量4.89×105 J,分析微震活动如此剧烈的原因:一方面是前期在煤岩体内部孕育了大量的微观裂隙,随着工作面不断向前推进,微观裂隙不断发展、贯通并导致宏观的失稳破坏,这一过程伴随着周期性的大能量释放,在能量释放之后又进入下一个微破裂的积聚期;另一方面,在工作面开采进入废弃巷超前影响阶段后,微震事件呈现明显的向废弃巷附近聚集的发展趋势,煤层受压破坏以及顶板受剪切破坏的频次增加,尤其是三角煤区域出现应力集中导致煤体破碎程度进一步加大,而随着岩层顶梁结构的剪切力和弯矩的增大,关键层可能出现超前断裂[18],3月5日—3月13日发生了22次能量>105 J的破坏级微震事件,将其单独分析如图9(a)所示,球体大小代表能量高低、颜色则表示距离煤层的距离,可以看出大能量微震事件发生于超前工作面的煤层顶板位置,最大断裂高度达到工作面顶板低位关键层,并呈现上部事件少、能量较小,下部事件多、能量较大的二维分布;分析大能量微震事件发生的层位与连续性认为,关键层在周期来压的诱导下发生超前断裂,积聚的弹性能突然释放并以震动波的形式对下部煤岩体施加动载荷,造成下部煤岩体累积应力明显突增,进而引发连续性的大规模强矿震现象,该分析结果与破坏级微震事件的超前分布形态相符;在能量集中释放后,应力重新分布趋于稳定的同时又进入了新一轮的能量聚集期,因而超前影响阶段的微震响应特征可概括为“低频次、高能量”。

图9 破坏级微震事件二维分布

Fig.9 Two dimensional distribution of destructive microseismic events

过废弃巷阶段顶板平均日频次为162次,分别为前2阶段的2.16、1.44倍;日均释放总能量1.03×106 J,分别为前2阶段的14.9、2.11倍。从曲线变化特征可以看出:从刚揭露废弃巷开始,微震活跃程度出现剧烈变化,微震事件频次和能量均处于很高水平并存在同步突变的响应特征,在4月6日以后才基本趋于动态平衡。分析认为出现该现象的原因有2方面:① 上一阶段超前应力已导致废弃巷围岩局部失稳、三角煤柱区域支承能力大幅度降低,甚至出现了顶板低位关键层超前断裂,因此,进入废弃巷一段时间内出现了明显的支护困难,应力集中程度显著增加;另外,推进速度在被动的情况下出现减缓也是导致严重矿压显现的重要原因;② 随着工作面向前推进,工作面与空巷之间三角煤柱宽度逐渐减小并出现失稳,上覆厚而坚硬的岩层悬露面积逐渐增大,其应力集中程度与积蓄的弹性能也随之升高并到达峰值,当高位关键层固支边所受拉应力大于抗拉强度时,便会发生高位关键层的瞬时破断失稳[19],分析3月27日—4月13日33个破坏级微震事件(包括2个106 J级)分布,如图9(b)所示。破坏级微震事件最大破裂高度达到煤层上方100 m左右,即高位关键层位置出现宏观的瞬时断裂,其破断必然导致覆岩大结构的失稳,并出现向下部岩层剧烈冲击的现象,弹性能的突然释放与原有应力相互叠加,得下部煤岩体出现更多、更大能量的微震事件。高位关键层发生垮落的微震事件特征是“高频次、高能量”,高频次说明开采扰动的影响范围较大、微震活跃性较高,高能量说明岩层出现的宏观破裂较多,煤岩体破碎严重,与相关文献[20]所得出的结论相符。

煤岩体一旦发生破裂就会出现一次微震事件,其频次、密集程度以及能量大小综合反映了煤岩体受力的破坏程度,由于单日微震事件发生频次不同、微震事件的能量等级也具有较大差异,例如当单日微震事件总能量较大时,存在3种可能的情况:① 微震事件频次较少,但大能量事件较多;② 微震事件频次较多,但以小能量事件为主;③ 微震事件频次较多,且大能量事件较多。上述情况均会导致单日总能量较大,因此,如何在频次不同的情况下量化分析每日微震事件能量差异变化,并描述破坏级微震事件在不同开采阶段中的特殊性以及危险程度,本文根据统计学中测度数据离散程度的相关指标[21],提出使用能量离散系数(AE)分析破坏级微震事件在发生前以及发生时的演化规律:

(2)

式中,AE为能量离散系数;σE为单日顶板微震事件能量的标准差;![]() 为单日微震事件能量平均值,J;n为单日微震事件的频次,个;xi为单个微震事件能量值,J。

为单日微震事件能量平均值,J;n为单日微震事件的频次,个;xi为单个微震事件能量值,J。

根据式(2)计算每日微震事件的能量离散系数值并汇总于图10,可以看出能量离散系数在3个阶段剧烈变化并呈现一定规律,具体表现为在破坏级微震事件发生前以及发生时,会出现前后2个离散系数异常区:前者以应力异常作为主要诱发因素,导致能量离散系数突增并保持在较高水平,该值一般大于7,例如2月29日工作面超前应力影响到废弃巷围岩并出现应力异常、3月25日揭露废弃巷并导致下端头三角煤柱区域出现严重的应力集中现象;“第2个离散系数异常区”也称为“灾变区”,即为破坏级微震事件频发的时期,“第1个能量离散异常区”结束并出现离散系数骤降的突变即为大规模强震的重要征兆,而周期来压则极易成为大规模强震的直接诱因[20]。

图10 顶板能量离散系数变化曲线

Fig.10 Variation curve of roof energy dispersion coefficient

另外,利用能量离散系数分析3个阶段除关键层破断以外的周期来压差异,选取A,B和C点的周期来压进行对比分析,其周期来压后均出现离散系数先减小后增大的情况,A点为正常阶段的周期来压,其来压过后出现缓慢的应力重新分布过程,因而其离散系数呈现平缓分布;反观B,C点周期来压后则呈现突变,甚至出现了“第2个离散系数异常区”,说明高位关键层和低位关键层破断后对于周期来压的影响与正常开采阶段具有显著差异,具体表现为C点后的应力重新分布仍可能导致破坏级微震事件的发生,说明在高位关键层破断后,能量释放虽逐渐趋于稳定,但由于其扰动范围很大,对煤岩体的稳定性具有严重影响,因而部分仍处于极限平衡状态的煤岩体在周期来压的诱导下仍可能出现宏观破坏,即出现“第2个离散异常区”,需要注意的是,该情况下的破坏是由周期来压引发并在瞬间完成,持续时间很短,这与关键层破断导致的连续性的大规模强震存在显著差异;而B点后的能量离散系数突变幅度较小(AE<7),说明能量分布差异较小,处于动态平衡的同时并未出现破坏级微震事件,表明了低位关键层破断趋于稳定后对工作面开采影响较小[19]。因此,明显与过废弃巷阶段C点的周期来压不同,废弃巷超前影响阶段在能量集中释放之后直接进入了新一轮的能量积聚过程。

前文根据能量离散系数,研究了在大规模强震发生时的差异性演化规律及前兆特征,并分析了在不同阶段的周期来压差异情况,而煤岩体破坏程度不仅与能量相关,微震事件的震源分布和聚集程度也是其重要的判别指标,若微震事件在一个区域内聚集程度越高,认为此区域破坏越严重,反之则越完整。根据地层沉积特点,即沿某个固定方向上的性质变异程度较小,因此为便于研究,类比于平面应变问题,将微震事件分布视为沿煤层走向与垂直于煤层走向的二维平面问题(即X-O-Z坐标平面),而将Y方向的事件投影到研究平面,因此,把每日微震事件作为二维变量的集合T,而单个微震事件则为一个二维向量t=(p,q),其中p,q分别为X轴和Z轴对应的坐标值。如图11所示,微震事件T总能在二维平面X-O-Z构成一个具有椭圆形轮廓的包络线,但由于其边界不规则,不利于对其进行聚集程度进行描述,因此本文引入2D-PCA法对平面上的微震事件进行规范化,2D-PCA法原理如图11所示,即通过新设定的坐标系X′O′Z′,将尽量多的散点圈定在置信椭圆长轴、短轴所形成的包络线的范围内,而置信椭圆的主轴半径和方向则分别由协方差矩阵的特征值和特征向量决定[22]。

图11 基于2D-PCA法的微震事件规范化示意

Fig.11 Schematic diagram of microseismic event normalization based on 2D-PCA method

因此,为定量描述微震事件的聚集程度,提出“空间双因子”的概念对其进行分析,即通过计算置信椭圆的面积因子S以及确定长轴线与煤层面所夹的角度因子α(0°≤α≤90°)分析微震事件的聚集程度及分布特征。① 若S越大,说明在研究区域内的微震事件相对越多,煤岩体内的裂隙发展速度越快、破坏也越严重;② 若与煤层面的角度因子α越接近0°时,说明裂隙横向发育程度较大,此时更应注意顶板岩层整体垮落以及大面积来压,研究路线如图12所示。

图12 空间双因子分析流程

Fig.12 Flow chart of spatial two factor analysis

对3个开采阶段顶板的微震事件进行平面坐标投影,按照图12的技术路线进行统计并分析,得出3个阶段的顶板双因子变化曲线如图13所示:① 正常开采阶段的面积因子S较小,主要分布在3 000~3 500 m2,而角度因子α则主要集中在30°~60°,其中大于45°的次数居多,表明正常开采阶段的微裂隙稳定发展的同时存在缓慢向高位岩层孕育的趋势;② 在周期来压期间,S突增而α突降,结合顶板能量离散系数可以很好的解释基本顶的破断运动,即来压前以“小能量、微破裂”缓慢向上发展,来压时以小角度发生断裂并对工作面造成来压显现,导致顶板微震频次与能量同步增大;③ 在废弃巷围岩开挖卸载以及废置的过程中,其上部一定范围内存在岩体损伤区,而由于垂直应力作用,在竖直方向上的岩体损伤范围往往大于水平方向,因此当裂纹扩展至该损伤范围时,岩性的不同会导致裂纹的扩展方向出现很大的偏转[23],即绕过强介质并沿弱面方向继续扩展。因此废弃巷的存在,阻碍了微裂隙的横向发展,进而转到竖直方向沿弱面扩展并在2月29日出现了1个顶板局部失稳的破坏级微震事件,该分析解释了图8中顶板微震事件总频次、总能量以及图10中能量离散系数异常增大的原因。

图13 顶板岩层双因子变化

Fig.13 Double factor variation diagram of roof strata

工作面开采进入废弃巷超前影响阶段后,α先是以大角度(>60°)进一步向上部岩层扩展,即裂隙高位孕育期,后在周期来压诱导下引发低位关键层破断导致α突然降低(G区域),但由于是超前断裂,下部煤岩体对其具有一定的约束作用,因而往自由面运动的空间较小、面积因子S较小(G′区域),另外结合能量离散系数AE进行分析,可以得出微震事件以小角度聚集分布(<30°),范围较小而能量释放较大(即低频次、高能量),说明大能量微震事件频发导致下部煤岩体破坏严重且横向的宏观裂隙发育程度大。之后应力重新分布趋于稳定后,α,S逐渐增大并维持在较高水平,表明微震事件随工作面向前推进开始向更高位的岩层孕育。覆岩高位关键层破断后的α表现出与低位关键层破断同样的变化趋势,即从60°以上突降到30°以下(F区域),不同之处为面积因子S则呈现突增并保持一段高值(F′区域),表明顶板岩层大结构瞬时失稳,出现顶板整体垮落、煤柱失稳等现象,破坏范围远大于前两阶段。另外,可以发现除G区域外,当角度因子α较小时,裂隙以横向发育为主,此时对应的顶板面积因子S往往处于高值,如D′点、E′点、F′区域;而关键层破断前均会存在裂隙向高位岩层孕育的时期,表明角度因子能够较好的描述顶板岩层的活动状态,而面积因子结合能量离散系数则可以解释裂隙的发展速度以及煤岩体的损伤程度。

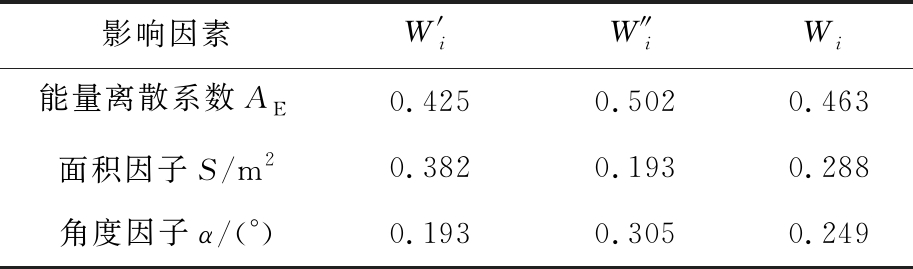

能量离散系数AE、空间双因子S,α可以分别从不同的角度描述岩层的微震活动特征以及损伤程度。AE,S越大,表明破坏越严重、危险性越大;顶板α越小则表明横向裂隙发育,顶板的整体垮落导致冲击的危险性越高。因此,在上述研究成果的基础上,为综合评价在不同开采阶段的顶板危险性程度,首先以AE,S和α作为影响因素,利用主成分分析进行无量纲处理并与熵权法确定综合权重Wi;之后通过建立脆弱性指数模型对顶板的危险程度进行评价;最后借助GIS技术绘制危险性分区评价图。

借助主成分分析法的思想对AE,S和α进行归一化处理,消除量纲的影响的同时将其转变为3个相互无关的主成分F1,F2,F3,并通过计算主成分得分系数与相应的方差贡献率确定权重[20],即

(3)

式中,W′i为第i个影响因素的权重,i=1,2,3;aj为第j个主成分的方差贡献率,j=1,2,3;bij为第i个影响因素在第j个主成分中的得分系数。

为减少主观判断对权重的影响,采用熵值法确定影响因素的客观权重,若熵权值越小,则说明不确定性越大,对系统的影响程度也就越大,所以通过熵权法确定权重能够很好的衡量各因素对于顶板危险性的影响程度,其熵权W″i[24]为

(4)

式中,W″i为熵权值;Ri为第i个影响因素的熵。

根据主成分分析法、熵权法分别确定出权重W′i和W″i后,为结合2者在赋权上各自的优点,采用线性分析[25]的方式进行综合权重Wi的确定,即Wi=γW′i+(1-γ)W″i,其中γ取0.5。使用SPSS25.0软件对初始值进行无量纲处理,并分别计算W′i,W″i,最后求取结果见表2。

表2 影响因素的权重汇总

Table 2 Weight summary of influencing factors

影响因素W'iW″iWi能量离散系数AE0.4250.5020.463面积因子S/m20.3820.1930.288角度因子α/(°)0.1930.3050.249

根据脆弱性指数法[26],影响因素的综合权重与量化归一值的乘积VI可作为表征危险性程度的指标,即![]() 其中fi(x,y)为第i个影响因素量化归一化值;x,y为地理坐标。因此,基于脆弱性指数法的顶板危险性评价模型为:VI=0.463×f1(x,z)+0.288f2(x,z)+0.249f3(x,z),其中VI为危险性程度指标;f1(x,z)为第1个影响因素量化归一值;x,z为置信椭圆的中心坐标。分别计算并统计顶板的VI值,利用GIS信息处理技术分别绘制影响因素归一化专题图、顶板危险性综合评价图,并运用最佳差异度法将其分为6个等级:Ⅰ~Ⅵ级,其中Ⅰ级为最危险的区域,Ⅵ级为相对安全的区域,如图14,15所示。

其中fi(x,y)为第i个影响因素量化归一化值;x,y为地理坐标。因此,基于脆弱性指数法的顶板危险性评价模型为:VI=0.463×f1(x,z)+0.288f2(x,z)+0.249f3(x,z),其中VI为危险性程度指标;f1(x,z)为第1个影响因素量化归一值;x,z为置信椭圆的中心坐标。分别计算并统计顶板的VI值,利用GIS信息处理技术分别绘制影响因素归一化专题图、顶板危险性综合评价图,并运用最佳差异度法将其分为6个等级:Ⅰ~Ⅵ级,其中Ⅰ级为最危险的区域,Ⅵ级为相对安全的区域,如图14,15所示。

图14 影响因素归一化专题

Fig.14 Thematic map of influencing factors normalization

从图15可以看出,工作面顶板岩层在不同开采阶段的危险性等级差异较大,其中正常开采阶段基本以“Ⅴ级、Ⅵ级”为主,较为安全。废弃巷超前影响阶段的危险程度基本可分为前后2个时段,前段以“Ⅱ级、Ⅰ级”为主,受低位关键层破断的影响,高度主要集中在0~30 m,且危险性等级呈上小、下大;后段则由于三角煤区域应力集中,以“Ⅲ级”为主。过废弃巷阶段“Ⅰ级”区域主要集中在顶板0~60 m,而“Ⅱ级”区域则延伸到顶板上方110 m左右,说明高位关键层破断导致岩层出现不同程度的损伤,危险区域的范围远大于前两阶段。总之,在红色的“Ⅰ级”很危险区域,由于微震能量大、聚集程度高,且横向裂隙发育,具有极大的冲击危险性;相反深蓝色的Ⅵ级区域则表现为相对安全。因此,通过能量离散系数AE、空间双因子S,α所进行的危险性分区能够较好描述岩层的损伤程度与运移特征,研究成果可为类似条件下工作面过废弃巷时顶板支护管理以及灾害防治提供依据和参考。

图15 顶板危险性综合评价

Fig.15 Comprehensive evaluation of roof rock hazard

(1)正常开采阶段、废弃巷超前影响阶段以及过废弃巷阶段分别以“低频次、低能量”;“低频次、高能量”;“高频次、高能量”为主要微震响应特征,高频次说明开采扰动的影响范围较大、微震活跃性较高,高能量说明煤岩体出现的宏观破裂较多、破碎严重。

(2)顶板强震发生时,存在前后2个AE异常区,前者以应力异常作为主要诱发因素,导致AE突增到7以上,后者以周期来压作为直接诱因,引发大规模强震现象,而前异常区结束并出现离散系数骤降的突变即为后异常区(即“灾变区”)出现的重要前兆。

(3)角度因子一般集中在30°~60°,但在周期来压时α<30°,且关键层破断前的α会以>60°的高角度向上孕育,后以<30°的小角度发生破断;面积因子S在高位关键层破断以及周期来压时会出现瞬时突增,而低位关键层超前断裂所导致的S较小,但AE值较大、煤岩体破碎程度较大。α能够较好的描述岩层的活动状态,而S结合AE值则可以解释裂隙的发展速度以及煤岩体的损伤程度。

(4)不同开采阶段的危险程度共划分为6个等级,其中过废弃巷阶段煤层上方0~60 m以及废弃巷超前影响阶段的煤层顶板0~30 m区域发生整体垮落和大面积来压的可能性最大,应为重点防治区域。

[1] 覃思,程建远,胡继武,等.煤矿采空区及巷道的井地联合地震超前勘探[J].煤炭学报,2015,40(3):636-639.

QIN Si,CHENG Jianyuan,HU Jiwu,et al. Coal-seam-ground-seismic for advance detection of goaf and roadway[J]. Journal of China Coal Society,2015,40(3):636-639.

[2] 谢生荣,李世俊,魏臻,等.综放工作面过空巷时支架-围岩稳定性控制[J].煤炭学报,2015,40(3):502-508.

XIE Shengrong,LI Shijun,WEI Zhen,et al. Stability control of support-surrounding rock system during fully mechanized caving face crossing abandoned roadway period[J]. Journal of China Coal Society,2015,40(3):502-508.

[3] 刘畅,弓培林,王开,等.复采工作面过空巷顶板稳定性[J].煤炭学报,2015,40(2):314-322.

LIU Chang,GONG Peilin,WANG Kai,et al. Roof Stability for repeated mining workface passing through abandoned parallel gateway[J]. Journal of China Coal Society,2015,40(2):314-322.

[4] 柏建彪,侯朝炯.空巷顶板稳定性原理及支护技术研究[J].煤炭学报,2005,30(1):8-11.

BAI Jianbiao,HOU Chaojiong. Research on principle of roof stability of abandoned workings and supporting technology[J]. Journal of China Coal Society,2005,30(1):8-11.

[5] 李杨,朱恩光,张康宁,等.工作面过破坏区开采方法与覆岩破断规律研究[J].煤炭学报,2017,42(S1):16-23.

LI Yang,ZHU Enguang,ZHANG Kangning,et al. Mining methods and roof caving mechanism in longwall mining through the abandoned gateroads of Small mines[J]. Journal of China Coal Society,2017,42(S1):16-23.

[6] 尹超宇,冯光明,高鹏,等.工作面过空巷围岩失稳机理研究[J].采矿与安全工程学报,2018,35(3):457-464.

YIN Chaoyu,FENG Guangming,GAO Peng,et al. Research on instability mechanism of surrounding rock in stage of working face passing abandoned roadway[J]. Journal of Mining & Safety Engineering,2018,35(3):457-464.

[7] 徐青云,宁掌玄,朱润生,等.综放工作面充填过空巷顶板失稳机理及控顶研究[J].采矿与安全工程学报,2019,36(3):505-512.

XU Qingyun,NING Zhangxuan,ZHU Runsheng,et al. Study on instability mechanism and top control of overfilled roof in fully mechanized caving face[J]. Journal of Mining & Safety Engineering,2019,36(3):505-512.

[8] 张自政,柏建彪,韩志婷,等.空巷顶板稳定性力学分析及充填技术研究[J].采矿与安全工程学报,2013,30(2):194-198.

ZHANG Zizheng,BAI Jianbiao,HAN Zhiting,et al. Roof mechanics analysis and backfill technology for abandoned roadway[J]. Journal of Mining & Safety Engineering,2013,30(2):194-198.

[9] 刘畅,杨增强,弓培林,等.工作面过空巷基本顶超前破断压架机理及控制技术研究[J].煤炭学报,2017,42(8):1932-1940.

LIU Chang,YANG Zengqiang,GONG Peilin,et al. Mechanism and control technology of supports crushing induced by main roof′s breaking ahead of workface when crossing abandoned roadway [J]. Journal of China Coal Society,2017,42(8):1932-1940.

[10] 姜福兴,尹永明,朱权洁,等.基于微震监测的千米深井厚煤层综放面支架围岩关系研究[J].采矿与安全工程学报,2014,31(2):167-174.

JIANG Fuxing,YIN Yongming,ZHU Quanjie,et al. Relationship between Support and Surrounding rock of fully mechanized caving face in thick coal seam of kilometer deep mine based on microseismic monitoring technology[J]. Journal of Mining & Safety Engineering,2014,31(2):167-174.

[11] 齐庆新,潘一山,李海涛,等.煤矿深部开采煤岩动力灾害防控理论基础与关键技术[J].煤炭学报,2020,45(5):1567-1584.

QI Qingxin,PAN Yishan,LI Haitao,et al. Theoretical basis and key technology of prevention and control of coal-rock dynamic disasters in deep coal mining[J]. Journal of China Coal Society,2020,45(5):1567-1584.

[12] 许家林,钱鸣高.覆岩关键层位置的判别方法[J].中国矿业大学学报,2000(5):21-25.

XUJialin,QIAN Minggao. Method to distinguish key strata in overburden[J]. Journal of China University of Mining & Technology,2000(5):21-25.

[13] 姜福兴,叶根喜,王存文,等.高精度微震监测技术在煤矿突水监测中的应用[J].岩石力学与工程学报,2008,27(9):1932-1938.

JIANG Fuxing,YE Genxi,WANG Cunwen,et al. Application of high-precision microseismic monitoring technique to water inrush monitoring in coal mine[J]. Chinese Journal of Rock Mechanics and Engineering,2008,27(9):1932-1938.

[14] 谢广祥,杨科,刘全明.综放面倾向煤柱支承压力分布规律研究[J].岩石力学与工程学报,2006,25(3):545-549.

XIE Guangxiang,YANG Ke,LIU Quanming. Study on distribution laws of stress in inclined coal pillar for fully mechanized top-coal caving face[J]. Chinese Journal of Rock Mechanics and Engineering,2006,25(3):545-549.

[15] 夏永学,蓝航,毛德兵,等.基于微震监测的超前支承压力分布特征研究[J].中国矿业大学学报,2011,40(6):868-873.

XIA Yongxue,LAN Hang,MAO Debing,et al. Study of the lead abutment pressure distribution base on microseismic monitoring[J]. Journal of China University of Mining & Technology,2011,40(6):868-873.

[16] 许家林,朱卫兵,王晓振.基于关键层位置的导水裂隙带高度预计方法[J].煤炭学报,2012,37(5):762-769.

XU Jialin,ZHU Weibing,WANG Xiaozhen. New method to predict the height of fractured water-conducting zone by location of key strata[J]. Journal of China Coal Society,2012,37(5):762-769.

[17] 刘海顺,井广成,谢龙,等.微震信号随能量的变化特征——以张小楼井为例[J].采矿与安全工程学报,2018,35(2):316-323.

LIU Haishun,JING Guangcheng,XIE Long,et al. Variation of microseismic signal with energy:A case study of zhangxiaolou coal mine[J]. Journal of Mining & Safety Engineering,2018,35(2):316-323.

[18] 贺虎,窦林名,巩思园,等.覆岩关键层运动诱发冲击的规律研究[J].岩土工程学报,2010,32(8):1260-1265.

HE Hu,DOU Linming,GONG Siyuan,et al. Rock burst rules induced by cracking of overlying key stratum[J]. Chinese Journal of Geotechnical Engineering,2010,32(8):1260-1265.

[19] 缪协兴,陈荣华,浦海,等.采场覆岩厚关键层破断与冒落规律分析[J].岩石力学与工程学报,2005,24(8):1289-1295.

MIAO Xiexing,CHEN Ronghua,PU Hai,et al. Analysis of breakage and collapse of thick key strata around coal face[J]. Chinese Journal of Rock Mechanics and Engineering,2005,24(8):1289-1295.

[20] 崔峰,杨彦斌,来兴平,等.基于微震监测关键层破断诱发冲击地压的物理相似材料模拟实验研究[J].岩石力学与工程学报,2019,38(4):803-814.

CUI Feng,YANG Yanbin,LAI Xingping,et al. Similar material simulation experimental study on rockbursts induced by key stratum breaking based on microseismic monitoring[J]. Chinese Journal of Rock Mechanics and Engineering,2019,38(4):803-814.

[21] 李洪成,张茂军,马广斌. SPSS数据分析实用教程[M].北京:人民邮电出版社,2017.

[22] 岳应娟,孙钢,蔡艳平,等.内燃机KVMD-MHD振动谱图表征与TD-2DPCA编码诊断方法研究[J].振动工程学报,2017,30(4):688-696.

YUE Yingjuan,SUN Gang,CAI Yanping,et al. KVMD-MHD vibration spectrum representation of internal combustion engine and TD-2DPCA coding diagnosis method[J]. Journal of Vibration Engineering,2017,30(4):688-696.

[23] 张晓君,靖洪文.高应力巷道开挖围岩损伤分析[J].采矿与安全工程学报,2009,26(1):45-49.

ZHANG Xiaojun,JING Hongwen. Analysis of excavation damage in highly stressed surrounding rocks of roadways[J]. Journal of Mining & Safety Engineering,2009,26(1):45-49.

[24] 张艳博,梁鹏,刘祥鑫,等.基于声发射信号主频和熵值的岩石破裂前兆试验研究[J].岩石力学与工程学报,2015,34(S1):2959-2967.

ZHANG Yanbo,LIANG Peng,LIU Xiangxin,et al. Experimental Study on precursor of rock burst based on acoustic emission Signal dominant-frequency and entropy[J]. Chinese Journal of Rock Mechanics and Engineering,2015,34(S1):2959-2967.

[25] 王凌峰,姚依楠.主观线性加权评价问题的新方法:中位数层次分析法[J].系统科学学报,2018,26(1):96-99.

WANG Lingfeng,YAO Yinan. A new method for subjective linear weighted evaluation:The median analytic hierarchy process[J]. Chinese Journal of Systems Science,2018,26(1):96-99.

[26] 李博,武强.煤层底板突水变权脆弱性评价模型参数灵敏度分析[J].采矿与安全工程学报,2015,32(6):911-917.

LI Bo,WU Qiang. An analysis of parameters sensitivity for vulnerability assessment of groundwater inrush during mining from underlying aquifers based on variable weight model[J]. Journal of Mining & Safety Engineering,2015,32(6):911-917.