移动阅读

安全科学与工程

移动阅读

QIN Botao,ZHOU Gang,ZHOU Qun,et al. Dust removal system and application of the surfactant-magnetized water spray in the fully mechanized mining face of coal mines[J]. Journal of China Coal Society,2021,46(12):3891-3901.

煤炭作为我国基础性能源,自2018年起产量连续增长,2019,2020年原煤产量分别达到了38.5亿,39.0亿t[1-2]。近年来,综采工艺已成为我国煤矿井下主要采煤方式,随着采煤机械化程度的提高,开采强度和生产集中度大幅提升,但随之也导致产尘量大幅度增加,致使井下环境更加恶劣。大量粉尘漂浮在井下风流中,不仅导致综采工作面能见度降低,影响正常生产,同时严重危害矿工身心健康[3-5]。当前,我国每年死于尘肺病的煤矿工人数已远高于同期煤矿其他生产事故死亡人数总和。此外,高质量浓度粉尘场甚至会引发煤尘爆炸,造成严重的安全事故与经济损失。我国政府高度重视职业病防治工作,《“健康中国2030”规划纲要》中明确指出要推进职业病危害源头治理,遏制尘肺病高发势头[6-7],因此,高效防治粉尘已成为煤矿综采工作面安全生产所急需解决的问题。

目前,煤矿井下主要采用的控除尘技术有喷雾降尘、煤层注水、泡沫除尘等[8-10],尤其在喷雾降尘方面,由于其操作便捷、成本低廉,在煤矿综采工作面生产过程中应用最为广泛,虽然对井下粉尘起到了一定的防治效果,但由于煤尘本身具有较强疏水性,普通水喷雾难以快速有效润湿凝并煤尘,尤其对于人体危害最大的呼吸性粉尘[11-13];此外,由于煤炭开采深度不断加深,工作面规模不断增大,导致工作面需风量普遍较大,受空气流场影响,采用现有常规喷雾难以对采煤机割煤、移架等主要尘源点形成有效封闭雾场,无法有效阻隔煤尘由采煤机道向人行道逸散,难以满足煤矿综采工作面粉尘防治的需求。

针对上述煤矿井下综采工作面喷雾降尘过程中存在的问题,为高效防治综采工作面粉尘,保障井下职工的身心健康,笔者通过研究具有强湿润性的活性磁化水,并结合所研发的局部封闭雾化装备,开展了综采工作面活性磁化水喷雾降尘技术体系与应用的研究,系统探讨了该降尘技术体系的内涵及关键技术。

目前,井下由于机械化采煤强度的提高,煤体破碎程度大幅增加,导致综采工作面小粒径悬浮粉尘量急剧上升,进一步加剧了溶液对疏水性煤尘防治的难度。而影响溶液喷雾降尘效率的关键因素主要包括2个方面:其一,煤尘含有很多脂肪烃、芳香烃等疏水性基团,而现有喷雾大部分采用水作为喷雾介质,使得水雾与煤尘之间湿润凝并能力较弱,降尘效率普遍偏低;其二,由于喷雾降尘的一个重要过程为水基介质转化降尘雾场,良好的雾场可以增加雾滴与粉尘的碰撞概率,为此如何将水基介质转化为能较好覆盖主要产尘源的喷雾场,对于高效捕捉井下粉尘具有重要作用。因此,为了增强煤矿井下喷雾液滴降尘性能,笔者所提出的降尘技术体系主要围绕强湿润活性磁化水的高效制备以及喷雾装备局部雾化封闭尘源方法展开论述。

首先,为了能实现低成本高效改善溶液降尘性能的目的,笔者基于磁化与表面活性剂对溶液湿润性能的协同增效作用,制备出了具有强湿润性能的活性磁化水。即表面活性剂利用自身所携带的亲水基、亲油基使得活性剂溶液表面张力得到大幅度的减少,液滴在粉尘表面的铺展能力显著增强;另一方面由于活性剂的亲油基团为非极性基团,与煤尘中芳香烃、脂肪烃等疏水性基团具有较强亲和力,亲油基在溶液表面朝向空气,会对粉尘产生吸附,进而将其卷吸进水溶液,以化学方法来改变水的湿润性能[14];同时磁化可以提高水分子运动能力进而加剧分子间氢键的断裂,使降尘溶液中大分子团簇结构变为小分子集团,来降低水溶液黏聚力进而增强溶液湿润性能[15];另外磁化可改变活性剂亲水基团在水表面的排布形式,促使水溶液表面更易于形成致密的隔离层,在降低活性剂临界胶束浓度的同时有效改善溶液湿润性能。其次,为了能将强湿润性活性磁化水转化为高效捕捉粉尘的喷雾场,针对综采工作面现有降尘喷雾系统覆盖面小、雾化不均匀的难题,基于能形成高射程、微粒径雾场且有效抽吸净化逸散粉尘的采煤机水动力除尘器与液压支架负压卷吸除尘器等高效雾化降尘装备,并结合现有喷雾装置,对综采工作面采煤机、移架及转载点3个尘源点构建了较为封闭的降尘雾场。最后,基于所形成的具有强湿润性能的活性磁化水喷雾场实现对综采工作面粉尘的高效捕捉,整体技术体系如图1所示。

图1 综采工作面活性磁化水雾化封闭降尘技术体系

Fig.1 Dust control technology of the surfactant-magnetized water spray closure in the fully mechanized mining face

活性磁化水是含有少量活性剂成分的水溶液以一定速度穿过特定磁场环境而制备得到的水基介质[16-18]。基于活性添加剂与磁化间的协同增效作用,有效降低喷雾溶液表面张力,一方面增强雾滴对粉尘的湿润凝并能力,另一方面雾滴从喷嘴喷出时,由于表面张力的显著减少,使其维持原有形态的能力降低,在周围空气流场作用下,雾滴更易于发生二次破碎,进而产生更多小粒径喷雾液滴,提高与粉尘颗粒碰撞的概率。为了实现活性磁化水高效制备,首先,研发能与磁化具有较好协同效应的活性添加剂,接着将其制备成活性磁化水所需的0.03%活性剂溶液,最后通过高效磁化装置制备得到活性磁化水。因此,笔者围绕活性磁化水制备技术,主要从活性添加剂、定量添加系统及高效磁化装置3部分进行阐述。为了能更好地反映溶液与粉尘间的湿润性能,笔者根据中国煤炭工业标准MT 506—1996中规定的沉降法,即一定量的粉尘完全浸入活性磁化水中的时间,来评判不同实验制备条件下的活性磁化水湿润性能。

活性添加剂作为活性磁化水制备过程中重要的构成因素,不仅要利用自身所携带的亲水基亲油基来高效改善溶液湿润性能,同时能与磁化发生良好的协同效应,进一步提升溶液降尘性能及降低捕尘成本。目前,煤矿井下普遍采用阴离子活性剂作为降尘添加剂,虽然一定程度上改善了溶液湿润性能,但由于其添加量较大(>0.1%)致使溶液喷雾过程中发泡较严重,削弱了活性剂溶液雾化降尘性能,无法满足井下低成本高效捕捉煤尘的需求。因此,为了使活性剂能更好地改善溶液降尘性能,同时也为了满足活性剂低成本、能与磁化具有良好协同效应的要求,笔者制备出了一种新型活性添加剂。

所研发的活性剂一方面利用自身含有的活性基团在水溶液表面形成致密的隔离层,使其更好地隔离空气与液面的接触,大幅降低溶液表面张力,有效解决了常规活性剂无法高效改善溶液湿润性能的问题,经测试发现与相同用量的其他活性剂相比,新型活性剂溶液的粉尘沉降时间大幅减少,如图2所示;另一方面与磁化具有良好的协同增效作用,在磁化作用下所研发的活性添加剂亲水基更易于在溶液表面形成隔离层,使其达到临界胶束浓度,减少活性剂使用量,同时进一步提升活性剂溶液湿润粉尘的能力[19]。经前期研究表明,在磁场强度300~350 mT与穿过磁场的水流速度4 m/s磁化条件下所研发的活性剂在质量分数0.03%时溶液表面张力就出现了拐点,而后随质量分数的增加其降低幅度不明显,相对于未磁化活性剂拐点质量分数0.04%,有了25%的降低,同时活性剂溶液接触角在磁化作用下从原来34.21°降至23.97°,实现了活性添加剂低用量捕捉粉尘的目的[20]。

图2 不同活性剂湿润粉尘性能对比

Fig.2 Compared dust wetting ability among different surfactants

活性磁化水是由研发的含有0.03%新型活性添加剂的溶液穿过磁场制备得到的。因此,如何将纯水转化为含有0.03%活性剂的溶液对于高效制备强湿润活性磁化水具有重要作用。本降尘技术体系采用定量添加泵与玻璃转子流量计相结合的方法来实现活性添加剂的精确稳定供给,该添加形式能有效解决水力文丘里负压抽吸系统或压风马达因水量或风量不稳定而造成活性剂定量添加不准确的问题。为了能实现水箱供水与活性剂定量添加同步进行,同时也为了实现供水与活性剂添加无人化自动供给的目的,本供给系统采用在降尘水箱内安装磁浮球液位计来测量水箱内水位,进而控制定量泵和供水管电磁阀的开启,如图3所示。具体操作步骤:① 在活性剂溶液桶中配制浓活性剂溶液,保证一次配制的浓活性剂溶液能满足一个班的用量,避免中途二次配制的弊端;② 根据水箱供水管路的供水量,计算所需要浓活性剂量来调整泵的转速,达到精确添加活性剂的目的;③ 喷雾加压泵将从水箱抽水进行加压给采煤机降尘供水,一旦水箱水位低于磁浮球液位计,传感器信号将传输到水箱供水管路和定量泵的电磁阀使其同时开启,浓活性剂溶液与降尘用水经过混合器制备出活性磁化水所需要的0.03%活性剂溶液。

图3 活性添加剂定量供给系统

Fig.3 Quantitative addition system of surfactants

混合均匀的活性剂溶液经喷雾泵加压输送到综采工作面喷嘴装置之前,需要经过本降尘体系的核心装备磁化装置进行处理,制备得到具有强湿润性能的活性磁化水。因此,磁化装置性能的好坏对于本技术降尘性能的实现具有重要作用。为此,笔者主要从磁场构建、水流通道、透磁性及装置组装方式4个方面来阐述煤矿井下降尘用磁化装置的研发过程,其中磁场构建是其技术核心,主要涉及4个关键磁化条件,如图4所示。

图4 影响构建高效磁场的因素

Fig.4 Influencing factors of the effectively magnetized field

磁场构建是实现溶液高效磁化的前提,包括磁化方式、磁场强度、穿过磁场的水流速度及溶液磁化距离等。通过对比静态磁场、单一动态磁场、脉动磁场、脉动螺旋耦合磁场等4种磁场作用方式下溶液湿润性能,表明在脉动螺旋耦合磁场作用下活性磁化水降尘性能最好。同时,如图5所示,分别展现了在磁程8 m、穿过磁场的水流速度4 m/s条件下磁场强度,在磁程8 m、磁场强度300~350 mT条件下穿过磁场的水流速度,在穿过磁场的水流速度4 m/s、磁场强度300~350 mT条件下磁程对0.03%活性剂溶液粉尘沉降时间的影响,表明磁场强度、穿过磁场的水流速度等磁化参数在改善溶液湿润性能的过程中存在较优值。通过对比分析,最终确定在磁场强度为300~350 mT的脉动螺旋耦合磁化环境中含有0.03 %活性剂的溶液以4 m/s的速度穿过磁场(磁化距离8 m),所产生的活性磁化水具有良好的湿润性能,与质量分数为0.03%的活性剂溶液相比,粉尘沉降时间减少了44.26%,降至34.5 s,有效改善了活性剂溶液湿润性能。同时也为研发煤矿井下高效磁化装置确定了基础参数。此外经前期研究表明[18],活性磁化水在离开磁场环境500 s后,其所具有的湿润性能才出现衰减现场,可以说明活性磁化水在制备后具有较好的性能维持性,以保证其高效湿润粉尘的能力。

图5 不同磁化参数下活性剂溶液粉尘沉降时间变化

Fig.5 Changes of the surfactant solution dust deposition time under different magnetic conditions

基于所确定的磁化参数,构建具有良好磁化效果的脉动螺旋耦合磁场,其技术难点在于磁化装置的水流通道及磁铁排布。为了保证活性磁化水大流量制备,磁化装置需要大直径的水流通道,因此单纯采用管道外部排布磁铁的形式,会由于磁铁间距较大而导致水流通道内所形成的磁场强度较弱,无法满足溶液高效磁化的要求。因此,为了使装置内磁场强度能满足制备活性磁化水的要求,采用内外磁铁排布的形式解决了因磁铁间距较大导致磁场强度较弱的问题,同时为在水流通道内构建螺旋扰流结构提供了可能。此外,磁铁是磁化装置内形成磁场的来源,采用内外磁铁排布形式可以降低对单个磁铁磁场强度的要求,减少磁铁的制造成本。

磁化装置所需的脉动螺旋扰流磁场,需要增加溶液穿过水流通道的湍流度,进而增强溶液磁化的均匀程度。通过在水流通道内构建螺旋叶片,来改变溶液穿过装置的水流方向,同时该螺旋装置可以增加溶液在装置内流过的距离,满足制备活性磁化水对磁化距离的要求,进而使溶液获得更充分的磁化。此外,螺旋通道可以提升磁程来缩小磁化装置整体体积,有利于装置在井下的应用与搬运。同时,通过Fluent模拟软件对螺旋通道内水流状态的模拟分析,结果表明:相同水量条件下,相对于直通式水流通道,螺旋结构能提升水流速度,更好地满足活性磁化水高效制备对水流速度的要求[17]。

该降尘体系为了能形成雾化效果良好的喷雾场,其喷雾降尘水压在5 MPa以上,为此所形成的磁化装置应具有良好的抗高压水的能力。目前,常采用镀锌管、UPVC管、PPR管、铜管及不锈钢管作为输水管路。然而,煤矿井下喷雾降尘溶液水压一般超过4 MPa,因此UPVC管、PPR管因无法耐高压,不能作为磁化装置输水管道。此外,除去考虑管道耐压问题外,管路应该具有良好的透磁性,避免管道在符合耐压要求的同时,削弱磁场强度,通过对比不同金属材料性能,最终选择不锈钢作为磁化装置水流通道,具有20 MPa耐水压强度且屏磁率仅为1.88%。

此外,磁化装置在煤矿井下现场应用过程中,由于井下设备较多导致放置活性磁化水制备装置的空间比较狭窄,因此磁化装置在满足制备活性磁化水的同时尽可能减少自身的体积,以便在应用过程中的安装及搬运。但是活性剂溶液需要在磁化装置内运动一定的距离才能制备出具有良好降尘性能的活性磁化水溶液,为此笔者所研发的磁化装置不仅通过调整水流通道内的螺距来增加磁化路程,而且还根据实际情况上下串联磁筒的形式来提高磁程与减少磁化装置体积。如图6所示,磁化装置可以通过不同磁筒连接形式来改变相应的性能,如通过并联磁筒的形式来提高制备活性磁化水的量,以满足工作面大流量降尘用水的需求;以及通过串联磁筒的方式来改变溶液通过磁化装置的距离等。

图6 磁化装置

Fig.6 Magnetic device

为有效防治综采工作面粉尘,在制备出具有强润湿性能的活性磁化水后,还需通过喷雾降尘装备将其形成具有良好雾化性能的雾场来对井下主要产尘源进行水雾覆盖。目前国内应用于采煤工作面中的喷雾防尘装备主要以传统喷雾为主,包括采煤机内外喷雾与架间喷雾;然而,现有采煤机内外喷雾普遍存在喷嘴易堵塞、雾化覆盖范围小的问题。现有综采支护架喷雾多数采用单一方向喷射,喷射距离短,无法有效阻隔煤尘由采煤机道向人行道逸散。此外,转载处溜煤时会产生大量粉尘,导致转载时粉尘会随新鲜风流进入采煤工作面污染工作环境,而刮板输送机与转载机连接处需要充足空间以满足刮板机推进、溜煤等操作,导致现有喷雾无法对转载扬尘进行高效雾化沉降。针对上述问题,本降尘技术体系提出了综采工作面尘源分区局部雾化封闭除尘方法,对煤矿井下采煤机、转载机、液压支架3个主要产尘区域进行分区域治理。

采煤机割煤过程中由于截割滚筒对煤体的破碎作用,导致大量粉尘产生,使其成为井下采煤面主要产尘区域。为了高效防治该尘源,笔者基于采煤机水动力湿式除尘器,具体参数见表1,与现有采煤机内外喷雾相结合的方法对前后割煤滚筒形成局部雾化封闭空间,增强喷雾与粉尘碰撞的概率,实现活性磁化水喷雾场高效降尘;其次,该除尘风机利用高速风流来进一步增强溶液雾化性能,经研究表明雾滴粒径在[40 μm,130 μm]内时,喷雾场降尘效率较高,且在这个范围内随着雾滴粒径的减小,雾场捕尘效率明显提高[21]。如图7所示,水动力马达运行后水雾化能力相对于原有喷雾增加了25.4%,雾滴粒径从160.86 μm降至120.00 μm,提高了雾滴数量密度;同时水喷雾降尘效率有明显的提高,从原先的37.4%增加到46.9%;此外,基于水动力除尘器内部风机所形成的负压风流场来削弱煤机截割湍流向行人侧偏移或减缓其偏移分速度,进而阻隔采煤机截割粉尘向架间人行侧逸散。

表1 采煤机水动力湿式除尘器工作参数

Table 1 Working parameters of hydrodynamic wet dust remover used on the coal shearer

动力耗水量/(L·min-1)风量/(m3·min-1)水压/MPa射程/m雾滴粒径/μm水力马达驱动30≥2004~6≥5≤120

图7 水动力除尘器雾化降尘效果对比

Fig.7 Compared atomization and dust control effect of the hydrodynamic dust removers

为了能使水动力除尘器对采煤机割煤滚筒形成良好的覆盖雾场,同时也防止滚筒截割时产生的煤块砸到喷雾装置,该雾化装置放置在采煤机摇臂根部且靠近液压支架侧的采煤机机身边缘,利用水动力除尘器所形成的高射程、微粒径雾场对上半部割煤滚筒进行水雾覆盖,以此弥补原有内喷雾因为堵塞无法有效产生水雾的不足;同时结合原有内外喷雾场最终对割煤滚筒进行水雾覆盖包裹,如图8所示。该水动力除尘器降尘一方面利用所产生的良好水雾来覆盖滚筒,另一方面除尘器利用水动力马达叶轮的高速转动在该除尘器尾部形成200 m3/min抽风量,将滚筒附近逃逸的部分粉尘卷吸入除尘器进行二次沉降,进一步提高该区域粉尘捕捉效率,防止粉尘向人行道的逸散,最终实现对采煤机割煤过程中粉尘的高效捕捉沉降。

图8 采煤机除尘器布置方式

Fig.8 Arrangement of dust collectors on the coal shearer

采煤机未被捕获的粉尘及割煤时煤壁垮落产生的粉尘会随风流在巷道中逸散,而液压支架作为工作面粉尘主要运移通道,在移动支架过程中也会因顶板垮落而产生较多粉尘,为此综采支护架处也是粉尘重点治理区域。为高效控制该区域粉尘,笔者基于负压卷吸除尘器(图9),并结合原有架间喷嘴在液压支架行人道与采煤机之间形成活性磁化水封闭雾幕,以阻隔采煤机割煤及移架时逃逸的粉尘进入行人侧。同时所提出的降尘方法利用除尘器的负压卷吸作用,可在行人侧呼吸带形成负压流场,将滞留于支架行人侧呼吸带的粉尘卷吸入除尘器雾场进而捕获沉降。

图9 液压支架雾化封闭装置

Fig.9 Dust reduction device of the hydraulic support

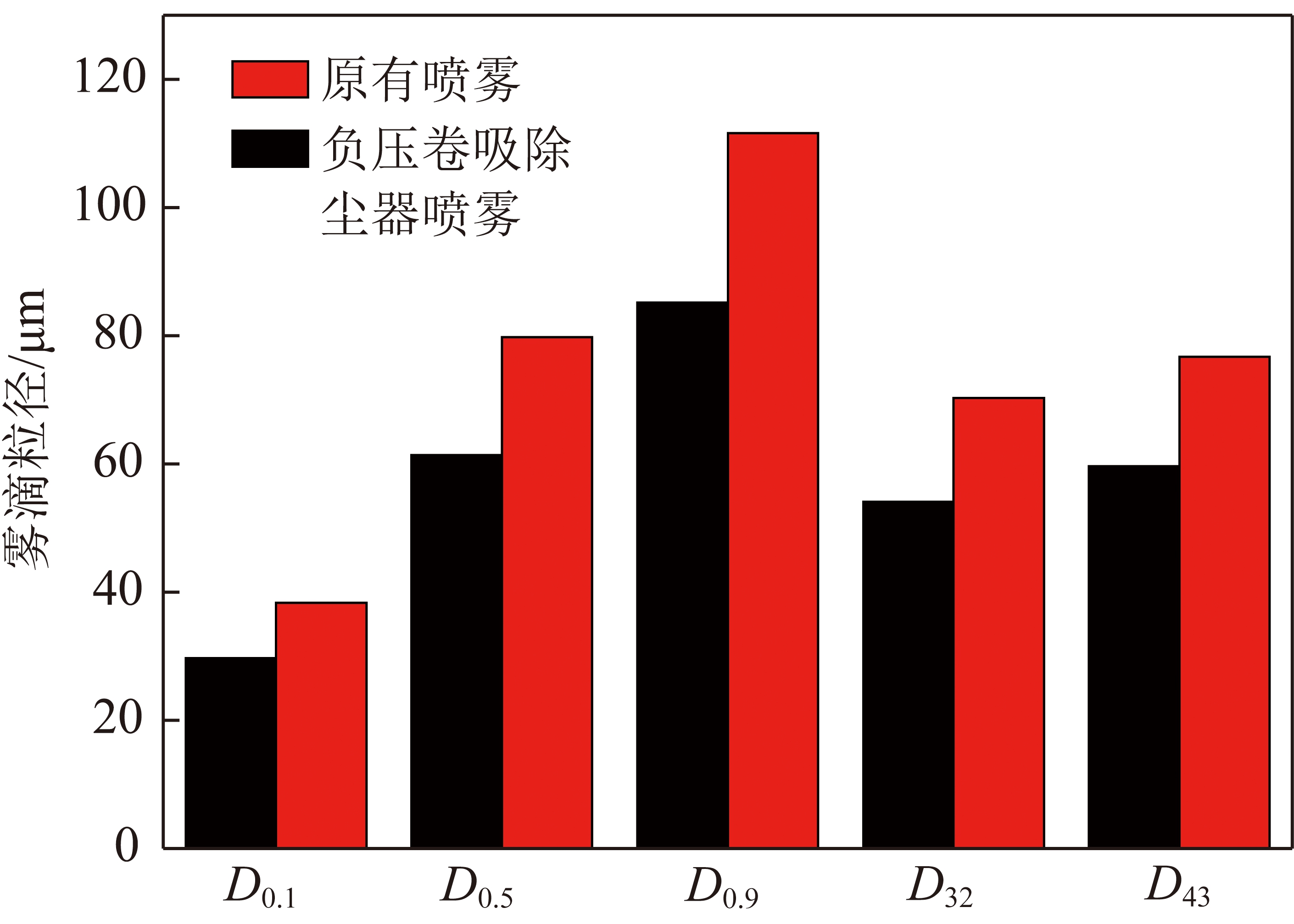

负压卷吸除尘器利用高速喷射溶液在渐缩段形成的文丘里效应,能卷吸含尘空气进入雾场,进一步增强雾滴破碎效果。经模拟分析表明高速喷射溶液能在装置后部形成-540.1 Pa的负压环境,通过吸入空气,使得喷雾雾滴与周围环境的扰动加大,进而使得所形成雾场相对于原有喷雾雾化性能增加了20%以上,其雾滴粒径D0.9<85.4 μm,如图10所示。为了能更好与原有架间喷雾配合,对工作面通道形成覆盖水幕,如图11所示,沿工作面方向,每隔一架综采架布置一组含3个负压卷吸喷嘴的装置,其雾化喷射角度可根据需要进行调节。正常移架过程中,在采煤机前后各开3组负压卷吸除尘装置,即在采煤机前后各形成3道水幕帘,所形成的喷雾场不仅能有效抑制综采支护架移架过程中煤体垮落所产生的粉尘,同时负压卷吸喷嘴所形成的负压区能较好地对含有逃逸粉尘的空气进行二次净化,避免污染人行道;此外所形成的前后水幕帘还可以配合水动力除尘器,进一步完善对采煤机割煤所形成的封闭雾场,有效阻隔游离粉尘进入支架行人道,保护工人健康。

图10 负压卷吸除尘器雾化效果

Fig.10 Atomization effect of negative pressure coiling precipitator

图11 负压卷吸除尘器布置方式

Fig.11 Arrangement of the negative-pressure dedust device

除采煤机、液压支架区域外,工作面转载处也会产生大量粉尘。由于转载机与刮板输送机之间的落煤处存在较大的高度落差,导致该处落煤时会产生大量扬尘,采用单纯喷雾措施难以对其进行有效雾化封闭降尘。为高效防治转载处的粉尘,本降尘技术体系采用防尘罩与负压卷吸除尘器相结合的方法,如图12所示。

图12 转载处除尘装备布置方式

Fig.12 Layout of dust removal devices for scraper loader

借助安装在端头支架上的负压卷吸除尘器,对转载点处形成较好的雾场,不仅能较好地捕捉转载过程中所产生的粉尘,同时对煤体表面进行增湿来减少运输过程中粉尘的产生;此外,端头支架处的负压卷吸除尘器利用其在第3.2节所展现的负压卷吸作用,在防尘罩周围形成负压区,可将转载处防尘罩缝隙处逃逸的粉尘卷吸到雾场进行二次降尘。未被沉降的扬尘在风流作用下进入3 m长的防尘罩内,将扬尘限制在封闭空间内对其进行喷雾捕获沉降。为了高效捕捉粉尘,在防尘罩进口和出口处各设有2个负压卷吸除尘器,使防尘罩内充满降尘雾滴,进而增加粉尘与水雾间碰撞接触的概率,实现对转载处粉尘的高效捕捉,有效解决了转载处破碎煤体转运过程中粉尘逸散的问题。

平煤股份十矿24130综采工作面自建成生产以来,产量及效益不断增加,然而随着智能化综采设备的投入使用,该工作面产尘量大幅增加,传统喷雾降尘手段已难以满足防尘需求,粉尘污染问题日益突出,不仅对人员及设备运行安全产生严重威胁,甚至影响采煤工作面设备自动化传感器工作。为高效防治井下粉尘,在24130智能综采工作面应用了活性磁化水与雾化封闭联合高效降尘技术,其应用工艺如图13所示。

图13 综采工作面活性磁化水与雾化封闭联合降尘应用工艺

Fig.13 Application process of the dust control technology combined with the surfactant-magnetized water and spray closure in the fully mechanized mining face

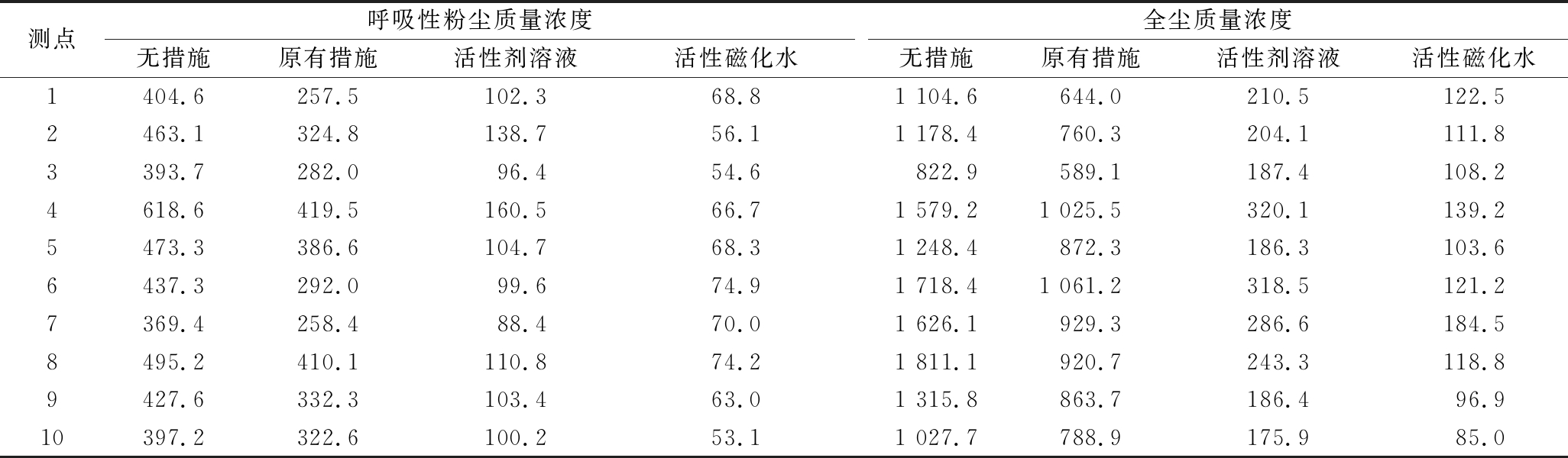

为了能准确测定井下粉尘质量浓度,笔者采用AKFC-92A型矿用粉尘采样器,在综采工作面选取10个采样点,分别为1-机头下风侧6架、2-中间巷上风侧移架工、3-中间巷上风侧采煤司机、4-中间巷上风侧采煤机下风侧6架、5-中间巷上风侧采煤机下风侧25架、6-中间巷下风侧移架工、7-中间巷下风侧采煤司机、8-中间巷下风侧采煤机下风侧6架、9-中间巷下风侧采煤机下风侧25架、10-机尾上风侧6架,每一采样点连续采样5 min,共采样3次,干燥后计算得到粉尘质量浓度平均值,见表2。粉尘质量浓度计算式为

表2 不同测点应用不同降尘技术后粉尘质量浓度对比

Table 2 Comparison of dust concentrations after applying different dust removal techniques at different measuring points mg/m3

测点呼吸性粉尘质量浓度无措施原有措施活性剂溶液活性磁化水全尘质量浓度无措施原有措施活性剂溶液活性磁化水1404.6257.5102.368.81 104.6644.0210.5122.52463.1324.8138.756.11 178.4760.3204.1111.83393.7282.096.454.6822.9589.1187.4108.24618.6419.5160.566.71 579.21 025.5320.1139.25473.3386.6104.768.31 248.4872.3186.3103.66437.3292.099.674.91 718.41 061.2318.5121.27369.4258.488.470.01 626.1929.3286.6184.58495.2410.1110.874.21 811.1920.7243.3118.89427.6332.3103.463.01 315.8863.7186.496.910397.2322.6100.253.11 027.7788.9175.985.0

(1)

式中,m1为采样前滤膜质量,mg;m2为采样后滤膜质量,mg;V为采样空气体积,L。

通过活性磁化水与局部雾化封闭高效降尘工艺系统的成功应用,井下粉尘质量浓度得到了大幅度减少。为了能更好地展现活性磁化水降尘体系的捕尘优势,笔者对所选定的10个测点进行降尘效率计算并取平均值,同时为了便于分析不同水基介质降尘效率,活性剂溶液与活性磁化水都采用所构建的新型喷雾系统。经现场测试得出,相对于传统采煤机及架间水喷雾除尘,采用活性磁化水与局部雾化封闭联合降尘技术所形成的喷雾场对呼吸性粉尘、全尘的平均捕捉效率分别提高了58.6%,54.9%,分别达到了85.3%,90.8%;此外,由图14可以得出,磁化能进一步改善活性剂溶液降尘性能,表面活性剂溶液在磁化作用下制备得到的活性磁化水全尘、呼尘降尘效率相对于单一活性剂溶液分别提高了8.3%,9.9%。同时,应用该降尘技术体系后,大幅度改善了24130智能综采工作面的工作环境(图15),为该智能工作面的传感器及视频监控提供了良好的运行环境。

图14 不同喷雾降尘技术下全尘及呼尘平均降尘效率

Fig.14 Average dust suppression efficiency of total or respirable dust under the conditions of different dust control technologies

图15 采取不同降尘措施后采煤工作面环境

Fig.15 Working environment of the coal mining face after applying various dust control technology

(1)针对综采工作面现有水喷雾湿润凝并粉尘性能差、不能有效覆盖主要产尘源的问题,提出了强湿润性活性磁化水及其高效雾化封闭主要尘源的喷雾降尘技术体系,构建了主要由活性剂定量添加系统、磁化装置、水动力湿式除尘器、负压卷吸除尘器等组成的综采工作面高效降尘工艺系统,论述了活性磁化水降尘技术体系的内涵及技术特点。

(2)针对现有水磁化装置磁场强度低、无法高效改善溶液湿润性能的问题,研发了煤矿降尘用水磁化装置;并结合活性添加剂及其定量供给系统,提出了煤矿井下综采工作面活性磁化水高效制备工艺,确定所制备的活性剂溶液在质量分数为0.03%时以4 m/s的速度穿过磁场强度为300~350 mT的脉动与螺旋扰流耦合磁场,所产生的活性磁化水具有良好的湿润性能,与质量分数为0.03%的活性剂溶液相比,粉尘沉降时间减少了44.26%,降至34.5 s,有效改善了活性剂溶液湿润性能。

(3)针对综采工作面采煤机、液压支架、转载处等主要产尘区域,提出了煤矿井下综采工作面尘源分区封闭喷雾降尘方法。基于所研制的水动力湿式除尘器、负压卷吸除尘器等新型雾化设备,并结合现有喷雾装置,分别对以上3个主要产尘点构建了较为封闭的降尘喷雾场,有效解决了综采工作面截割、移架、转载过程中粉尘向工作面大量逸散的问题。

(4)活性磁化水高效喷雾降尘技术体系在平煤股份十矿24130智能综采工作面成功应用,结果表明,相比传统喷雾降尘技术,通过该降尘技术的应用使得综采工作面呼尘及全尘平均除尘效率分别提升了58.6%,54.9%以上,分别达到85.3%,90.8%,大幅改善了井下人员工作环境,同时有效提升了智能工作面监控视频清晰度,保障了地面人员对智能化设备的正常调控。

[1] 王国法,刘峰,孟祥军,等. 煤矿智能化(初级阶段)研究与实践[J]. 煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al. Research and practice on intelligent coal mine construction(primary stage)[J]. Coal Science and Technology,2019,47(8):1-36.

[2] 周少统. 我国煤炭供需趋势及开发强度研究[J]. 煤炭科学技术,2020,48(S1):85-88.

ZHOU Shaotong. Research on coal supply and demand trend and development intensity of China[J]. Coal Science and Technology,2020,48(S1):85-88.

[3] 王建国,闫涛,者雅茹. 控变因子对矿工粉尘防治干预效能的影响研究[J]. 煤矿安全,2021,52(1):157-160.

WANG Jianguo,YAN Tao,ZHE Yaru. Study on effect of controlling factors on dust prevention and control intervention effectiveness of miner[J]. Safety in Coal Mines,2021,52(1):157-160.

[4] 佟林全,王雪涛,徐洋,等. 井下回采工作面呼吸性粉尘危害现状及防治对策[J]. 中国煤炭,2020,46(4):47-51.

TONG Linquan,WANG Xuetao,XU Yang,et al. Current situation and control countermeasures of respirable dust hazard in underground working face[J]. China Coal,2020,46(4):47-51.

[5] 李德文,隋金君,刘国庆,等. 中国煤矿粉尘危害防治技术现状及发展方向[J]. 矿业安全与环保,2019,46(6):1-7,13.

LI Dewen,SUI Jinjun,LIU Guoqing,et al. Technical status and development direction of coal mine dust hazard prevention and control technology in China[J]. Mining Safety & Environmental Protection,2019,46(6):1-7,13.

[6] 袁亮,张农,阚甲广,等. 我国绿色煤炭资源量概念、模型及预测[J]. 中国矿业大学学报,2018,47(1):1-8.

YUAN Liang,ZHANG Nong,KAN Jiaguang,et al. The concept,model and reserve forecast of green coal resources in China[J]. Journal of China University of Mining & Technology,2018,47(1):1-8.

[7] 朱超,史志斌. 煤炭绿色智能开发利用战略选择[J]. 煤炭经济研究,2017,37(2):6-16.

ZHU Chao,SHI Zhibin. Selection on green intelligent development and utilization strategy of coal[J]. Coal Economic Research,2017,37(2):6-16.

[8] 张军. 煤矿井下呼吸性粉尘的现状与治理[J]. 资源节约与环保,2019(10):92-93.

ZHANG Jun. Status quo and treatment of respirable dust in underground coal mines[J]. Resource Conservation and Environmental Protection,2019(10):92-93.

[9] 彭亚,蒋仲安,付恩琦,等. 综采工作面煤层注水防尘优化及效果研究[J]. 煤炭科学技术,2018,46(1):224-230.

PENG Ya,JIANG Zhongan,FU Enqi,et al. Study on seam water injection and dust control optimization and effect of fully-mechanized coal mining face[J]. Coal Science and Technology,2018,46(1):224-230.

[10] 刘涛,兰树员,汪春梅,等. 综掘工作面高压喷雾与泡沫除尘技术应用的对比研究[J]. 矿业安全与环保,2016,43(1):50-53,56.

LIU Tao,LAN Shuyuan,WANG Chunmei,et al. Comparative study on application of high-pressure spray and foam dust removal technology in fully mechanized heading face[J]. Mining Safety & Environmental Protection,2016,43(1):50-53,56.

[11] 闫晶晶. 旋转细水雾降尘特性及实验研究[D]. 太原:太原理工大学,2018.

YAN Jingjing. Dust removal characteristics and experimental study of rotating fine water mist[D]. Taiyuan:Taiyuan University of Technology,2018.

[12] 杨静. 煤尘的润湿机理研究[D]. 青岛:山东科技大学,2008.

YANG Jing. Research on the wetting mechanism of coal dust[D]. Qingdao: Shandong University of Science and Technology,2008.

[13] 赵振保,杨晨,孙春燕,等. 煤尘润湿性的实验研究[J]. 煤炭学报,2011,36(3):442-446.

ZHAO Zhenbao,YANG Chen,SUN Chunyan,et al. experimental study on wettability of coal dust[J]. Journal of China Coal Society,2011,36(3):442-446.

[14] 秦桐,蒋曙光,张卫清. 煤的润湿性研究进展[J]. 煤矿安全,2017,48(9):163-166.

QIN Tong,JIANG Shuguang,ZHANG Weiqing. Research progress on wettability of coal[J]. Coal Mine Safety,2017,48(9):163-166.

[15] 陈梅岭,宋文超,蒋仲安,等. 煤矿磁化水喷雾降尘机理及试验研究[J]. 煤炭科学技术,2014,42(7):65-68,87.

CHEN Meiling,SONG Wenchao,JIANG Zhongan,et al. Mechanism and experimental study of magnetized water spray dust removal in coal mine[J]. Coal Science and Technology,2014,42(7):65-68,87.

[16] 秦波涛,周群,李修磊,等. 煤矿井下磁化水与表面活性剂高效协同降尘技术[J]. 煤炭学报,2017,42(11):2900-2907.

QIN Botao,ZHOU Qun,LI Xiulei,et al. Highly effective and synergistic dust removal technology of magnetized water and surfactant in underground coal mine[J]. Journal of China Coal Society,2017,42(11):2900-2907.

[17] ZHOU Q,QIN B T,MA D. Novel technology for synergetic dust suppression using surfactant-magnetized water in underground coal mines[J]. Process Safety and Environmental Protection,2017,109:631-638.

[18] ZHOU Q,QIN B T,WANG F. Experimental investigation on the performance of a novel magnetized apparatus used to improve the dust suppression ability of surfactant-magnetized water[J]. Powder Technology,2019,354:149-157.

[19] WANG H T,XUAN W F,ZHANG Z Z,et al. Experimental investigation of the properties of dust suppressants after magnetic-field treatment and mechanism exploration[J]. Powder Technology,2019,342:149-155.

[20] 周群. 煤矿井下活性磁化水降尘机制及技术研究[D]. 徐州:中国矿业大学,2019.

ZHOU Qun. Study on the dust control mechanism and technology of surfactant-magnetized water in the underground coal mine[D]. Xuzhou: China University of Mining and Technology,2019.

[21] WANG P,TAN X,ZHANG L,et al. Influence of particle diameter on the wettability of coal dust and the dust suppression efficiency via spraying[J]. Process Safety and Environmental Protection,2019,132:189-199.