随着工业“4.0”、中国制造“2025”等概念的提出与推进,实现煤矿智能化、无人化成为煤炭行业发展与生产的新方向[1-3]。刮板输送机作为采煤机的行走轨道和运煤机械,如果刮板输送机满足不了直线度要求[4],会导致运行阻力与采煤机的截割阻力增大,进一步导致煤机装备损坏,带来重大事故,因此需要对刮板输送机的直线度进行控制。

王超等[5]针对刮板输送机直线度检测困难及测量精度不高的问题,利用捷联惯导提出了一种基于中部槽结构尺寸航位推测的刮板输送机形态检测新方法;HAO S等[6]采用航位推算法建立了刮板输送机轨道几何测量模型,利用测量模型和测量仪器,实现了采煤机连续生产过程中刮板输送机空间轮廓的自动测量;张帆等[7]针对综采工作面刮板输送机的直线度误差受刮板输送机的轨迹检测误差和液压支架的推移误差影响较大的问题,提出了一种基于数字孪生的卡尔曼滤波刮板输送机位置状态估计方法;方新秋等[8]基于光纤光栅三维曲率传感器传感获得的正交方向上的离散点曲率信息,采用拟合递推的方法进行了三维算法推导,实现了刮板输送机三维弯曲形态拟合感知与重建;张智喆等[9]为了准确检测采煤工作面中刮板输送机的布置形状,提出了基于采煤机运动轨迹的刮板输送机布置形态检测方法,根据工作面中采煤机与刮板输送机之间的几何空间位置关系,建立以采煤机运行轨迹反演刮板输送机形状数学模型;牛剑峰等[10]用激光对位传感器等设计了工作面直线度控制系统,实现了工作面液压支架的直线度控制,同时在2019年[11]指出使用视频巡检装置对工作面液压支架上设置的标签拍摄图像,通过视觉测量技术进行工作面直线度检测,实现液压支架基于工作面直线度检测数据驱动的自动找直控制;李森等[12]为了解决综采工作面在自动化生产模式下推进数刀后逐渐不直的问题,提出采用惯性导航技术测量刮板输送机平直度来定量描述工作面直线度的方法,将惯性导航装置捷联于采煤机,实时测量采煤机割煤行走时形成的三维空间轨迹;王世博等[13]利用采煤机轨迹反演得到刮板输送机的运动轨迹,依据调直参考目标直线,根据刮板输送机运动轨迹与参考目标直线解算并控制液压支架的推移距离,实现刮板输送机调直过程。

由以上的研究可以看出,目前的研究是在忽略一些影响刮板输送机直线度重要因素下进行的:

(1)销耳间隙依旧是影响直线度的主要因素。销耳间隙的存在会使液压支架电液控系统进行定量推移时,刮板输送机中部槽的相对位置变化并没有满足要求,因而在对刮板输送机调直时,销耳间隙会影响刮板输送机的直线度。

(2)在研究直线度时没有考虑到直线度检测时传感器的误差影响。由于传感器本身存在一定的误差,这使得采煤机反演得到的轨迹与实际轨迹存在一定的偏差,以反演得到的刮板输送机轨迹为依据进行调直时,刮板输送机的直线度往往达不到要求。

(3)没有考虑到煤层底板的起伏对刮板输送机直线度的影响。对刮板输送机进行轨迹修正时,由于煤层底板的起伏会使刮板输送机的姿态和液压支架的姿态与目标姿态存在差异,会使液压支架在推移刮板输送机时,刮板输送机的中部槽达不到既定的位姿要求,进而使刮板输送机的直线度达不到要求。

针对以上问题,可以在虚拟环境下建立刮板输送机调直研究的虚拟场景,摆脱井下进行相关调直试验困难的困扰,实现刮板输送机调直过程的可视化。Unity3D[14]作为一种支持多维度的虚拟仿真引擎,实现各种复杂工况的动态可视化,可以作为求解器对复杂问题进行求解同时也可以将数据实时输出。目前,已有相关学者[15-18]利用Unity3D进行了煤矿井下相关工作的仿真研究,并得到了真实可靠的仿真研究结果,这说明利用Unity3D创建的虚拟空间对刮板输送机进行调直研究是可行的。

笔者基于Unity3D提供的虚拟环境,提出了一种基于空间运动学与长短时记忆网络轨迹预测融合的调直方法,对刮板输送机的直线度调整进行了研究。在Unity3D中创建了“煤层+装备”虚拟调直仿真系统,把浮动连接机构的运动规律通过C#脚本的形式作用于浮动连接机构,通过捕捉推移关键点,达到理想化消除销耳间隙的影响的作用,实现了液压支架对刮板输送机的精准推移;并且考虑到用传感器检测刮板输送机姿态时存在误差和煤层底板起伏对刮板输送机直线度的影响,对数据进行相关补偿后以XML格式输出,利用LSTM(Long Short Term Memory)网络[19]对刮板输送机的当前刀轨迹与目标调直轨迹进行了预测;将预测结果和实际直线度要求作为参考标准,建立了轨迹修正模型和轨迹-姿态转换模型,最终获得了移架完成后液压支架与中部槽的相对位置差;基于浮动连接机构的运动规律液压支架精准推移刮板输送机,完成了刮板输送机的调直过程,并在虚拟环境和实验室环境下对整个调直研究中得到的结论进行了验证。

1 整体思路

综采工作面“三机”指液压支架、采煤机、刮板输送机,工作面运行时,采煤机以刮板输送机为运行轨道,沿煤壁往复割煤,切割煤壁落煤,并将落下的煤装入刮板输送机,刮板输送机在完成运煤的同时随液压支架的推进整体前移;采煤机完成作业后,液压支架对采空区顶板进行及时支护,维持一定的工作空间[20]。

笔者对刮板输送机的直线度进行了定义,并对影响刮板输送机直线度的因素进行了分析,通过工业机器人运动学对浮动连接机构的运动规律进行了解析,利用LSTM神经网络对刮板输送机的轨迹进行了预测,并将获得的运动规律和预测轨迹结合起来对刮板输送机进行了调直研究。本文的整体框架如图1所示。

图1 整体框架

Fig.1 Overall framework

2 刮板输送机直线度问题

2.1 刮板输送机直线度定义

由于目前刮板输送机的直线度没有准确的定义,笔者针对刮板输送机调直时的直线度要求,对刮板输送机的直线度进行了定义。

刮板输送机直线度是指在垂直于煤层倾向方向,用于限制煤矿井下实际刮板输送机姿态对刮板输送机理想直线度变动量的在平行于煤壁方向上的一种形位偏差。

如图2所示,垂直于煤层倾向方向,刮板输送机在XY平面有3种可能的形状轨迹(不包括理想形状轨迹)。形状偏差是指各形状轨迹上的点与其第1个点的位置偏差;位置偏差是指刮板输送机形状轨迹允许波动的最大位置范围;理想形状轨迹是指在垂直于煤层倾向方向上刮板输送机不受任何因素影响、自适应铺设在煤层上、轨迹不存在任何波动时的形状轨迹;上形状轨迹是指刮板输送机形状轨迹超前于理想形状轨迹时的情况,对应的形状偏差为上形状偏差;下形状轨迹是指刮板输送机滞后于理想形状轨迹时的情况,对应的形状偏差为下形状偏差;中间形状轨迹是指介于上形状轨迹与下形状轨迹之间的轨迹,对应的形状偏差为中间形状偏差。

图2 刮板输送机直线度定义示意

Fig.2 Sketch for definition to straightness of scraper conveyor

2.2 刮板输送机直线度的影响因素

2.2.1 销耳间隙的影响

推移机构是连接液压支架与刮板输送机的浮动机构,因而可以将其称为液压支架与刮板输送机的浮动连接机构(本文简称为浮动连接机构)。

刮板输送机通过挡板侧槽帮上的推移耳座与浮动连接机构的连接头相连,液压支架推移刮板输送机时,连接头位于推移耳孔的上方,液压支架移架时,连接头位于推移耳孔的底部,存在一定的前后框量,称为销耳间隙[21],如图3所示。销耳间隙的存在,利用液压油缸对刮板输送机进行调整时会出现非线性误差,降低了刮板输送机形态的控制精度。

图3 销耳间隙描述

Fig.3 Description of pin-to-ear clearance

2.2.2 传感器检测误差的影响

由于外界干扰、测量方法等带来的系统误差与传感器的基本误差,在使用传感器对刮板输送机的轨迹进行检测或者反演时,得到的测量结果与实际的轨迹有一定的差距[22-23]。

2.2.3 煤层底板起伏的影响

真实的煤层底板并不是理想的平直平面,由于煤层沉积过程中基底不平和后期地质构造运动的影响,在沿煤层倾向与煤层走向上会产生起伏[24]。综采工作面的直线度体现在其垂直于煤层倾向方向投影的直线度情况,刮板输送机的直线度随着底板起伏的增大而增大[25]。

3 基于空间运动学与LSTM神经网络预测融合的刮板输送机调直方法

基于空间运动学获得浮动连接机构运动规律,在Unity3D中将其通过C#脚本编入仿真系统底层,在刮板输送机推移耳座上标记如图2所示推溜与移架的关键点作为推移机构等价机械手模型末端执行器的捕捉位置,达到理想化消除销耳间隙的影响的作用,在虚拟环境下得到推移机构各结构运动变量的具体值,液压支架按得到各运动变量值精准推移,在此情况下,可自动针对销耳间隙进行推移量的补偿,实现了液压支架与刮板输送机在虚拟煤层底板上的协同推进。

3.1 调直方法

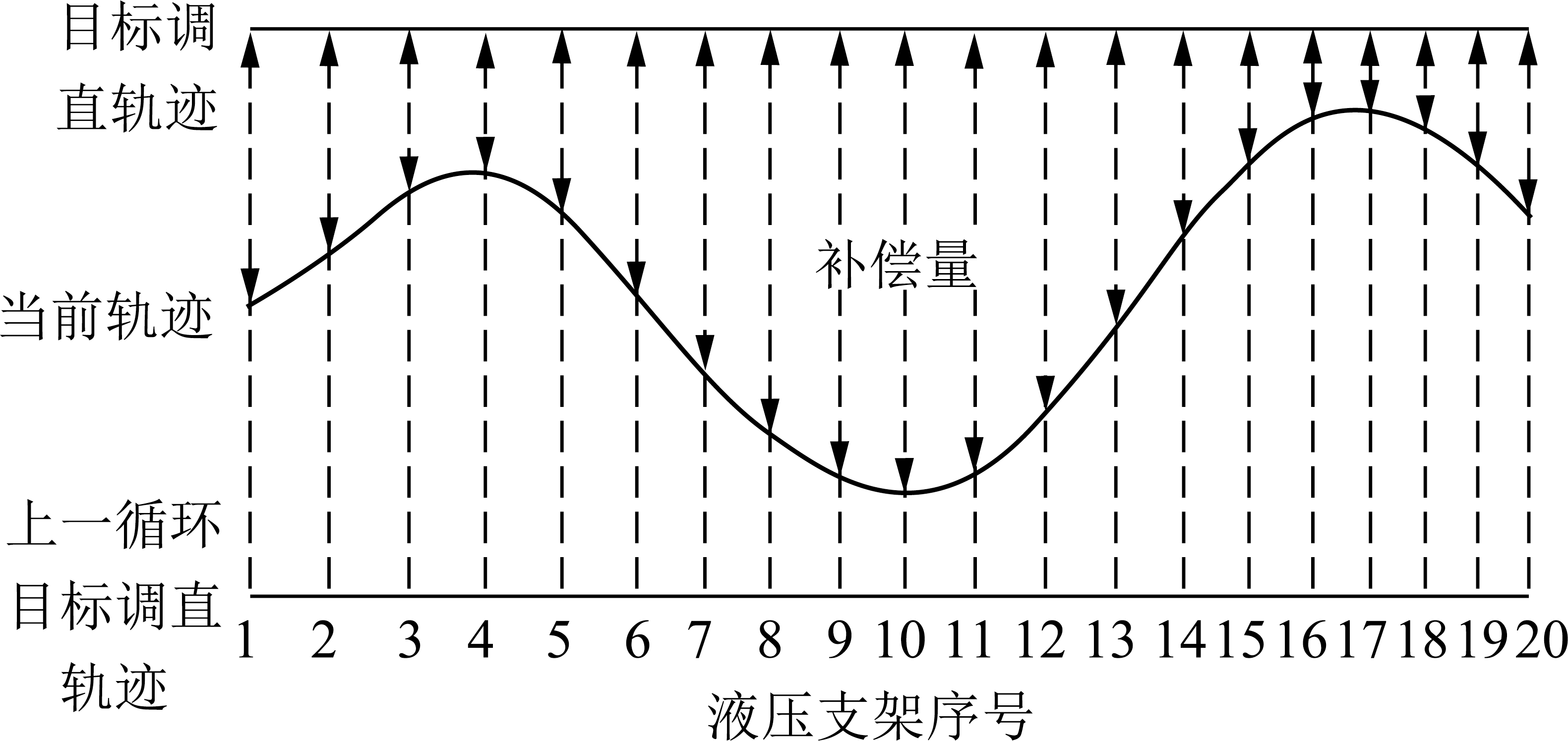

取采煤机从机头至机尾方向割煤时为正向割煤过程,此时为正常刀割煤,该刀采煤结束后的轨迹为当前轨迹;取采煤机从机尾至机头方向割煤时为反向割煤过程,此时为调直刀割煤,取该刀对应的轨迹为目标调直轨迹。

基于空间运动学与时间序列轨迹预测的融合调直方法是指根据预测得到的刮板输送机调直轨迹,获取移架后的液压支架与对应刮板输送机中部槽的相对位置,液压支架推移机构利用浮动连接机构的运动规律得到各结构的具体运动值进行精准推移,实现刮板输送机调直的一种方法。调直示意图如图4所示。

图4 调直示意

Fig.4 Schematic diagram of straightening

把液压支架和刮板输送机的浮动连接机构的运动规律通过C#语言编入Unity3D虚拟仿真系统,完成液压支架与刮板输送机的虚拟联接,当刮板输送机向煤壁方向推进时,浮动连接机构及时捕捉推移耳座处的关键点,实现液压支架与刮板输送机在虚拟复杂底板下的协同推进。

由于在使用传感器对刮板输送机进行姿态检测时,传感器测量误差的存在以及煤层底板起伏的影响会使刮板输送机检测得到的轨迹与实际的轨迹存在很大的偏差,因而需要综合传感器测量误差和煤层底板起伏的影响对刮板输送机轨迹进行预测。根据预测得到的坐标信息转换为刮板输送机偏转的角度后,确定了刮板输送机在Unity3D中的预测轨迹姿态。整个调直过程在相邻两刀内,按照“推溜-移架-推溜-移架”的顺序完成刮板输送机的调直动作。综采工作面连续推进几个循环后,需要对刮板输送机的直线度进行调整,首先液压支架根据预测得到的刮板输送机当前刀轨迹进行推溜,液压支架根据获得的移架行程进行移架;之后液压支架以刮板输送机的理想调直位置为目标,液压支架根据浮动连接机构运动规律,以理想调直位置与液压支架上等价工业机器人基座的相对位置为基础,获得推移油缸的推移量,最终将刮板输送机推移至目标位置,液压支架及时移架。

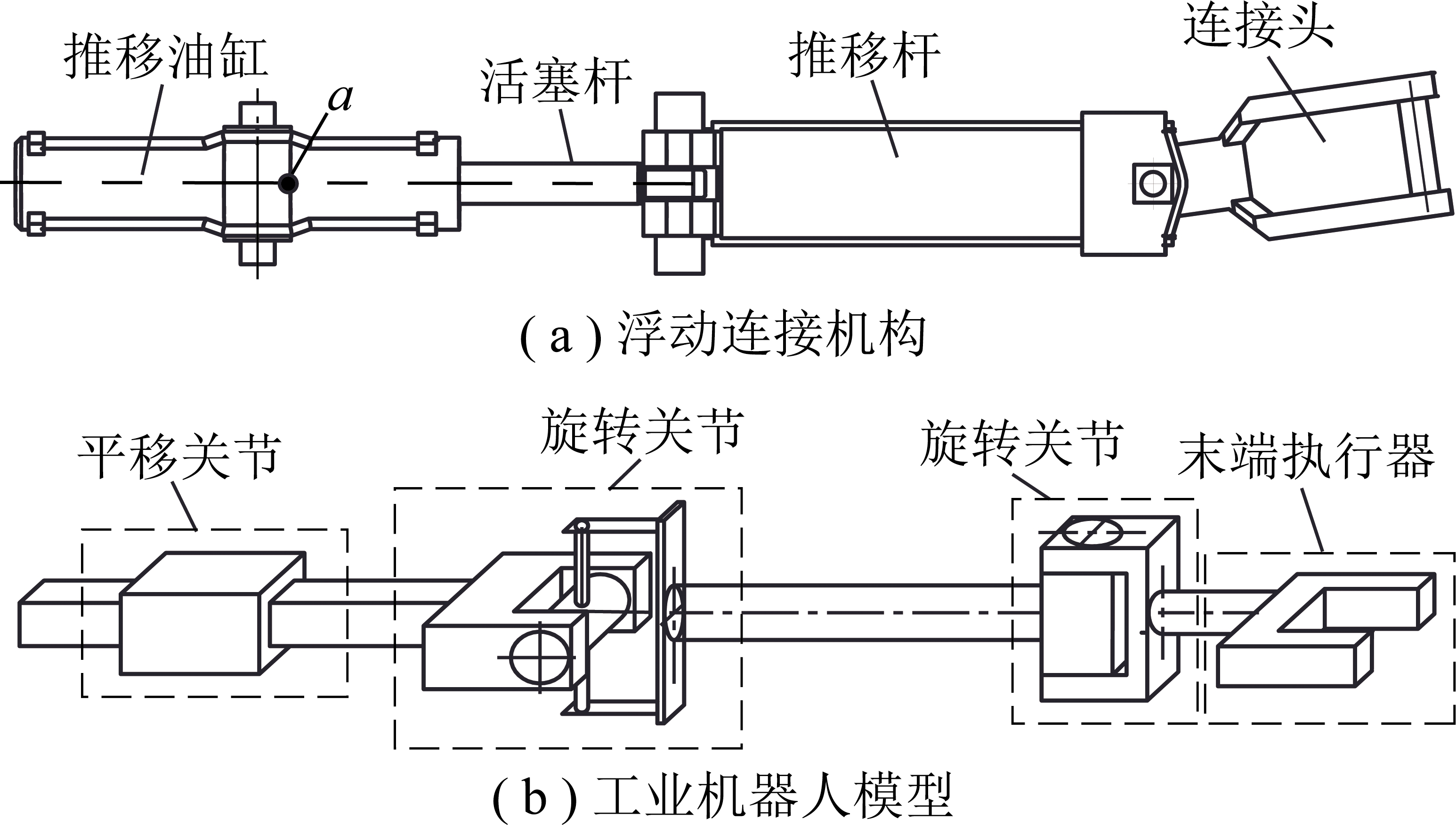

3.2 基于工业机器人模型的浮动连接机构运动规律解算

浮动连接机构的运动是空间运动,包括活塞杆的伸长、推移杆的俯仰运动和偏航运动、连接头的偏航运动,而工业机器人的关节运动包括直线运动、俯仰运动、偏航运动和翻滚运动,可以看出浮动连接机构的运动符合工业机器人的运动特征[26-28],因而可以将浮动连接机构转化为工业机器人机械手模型对其运动规律进行研究。以图5(a)中的点a位置为基座建立如图5(b)所示的转换模型。

如图6所示为浮动连接机构的机械手模型与D-H坐标系统[20]。其中坐标系x0-z0,x1-z1,x2-z2,x3-z3,x4-z4,x5-z5为给每个关节指定的本地参考系;θi为关节角,指xi-1轴绕着xi轴所转动的角度;di为关节距离,指沿着zi-1轴时xi-1轴与xi轴之间的距离;l1为推移杆的长度;l2为连接头的长度。

图5 机械手转换模型

Fig.5 Transformed manipulator model

图6 D-H坐标系统

Fig.6 D-H coordinate system

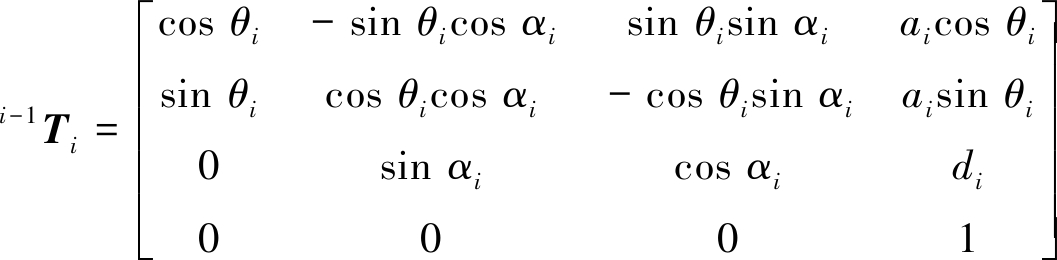

根据相邻两坐标系的变换矩阵:

(1)

式中,ai为沿着xi轴的zi-1轴与zi轴之间的距离,为连杆长度,包括推移杆的长度l1;αi为zi-1轴绕着xi轴所转动的角度,为连杆扭转角,此处均为90°。

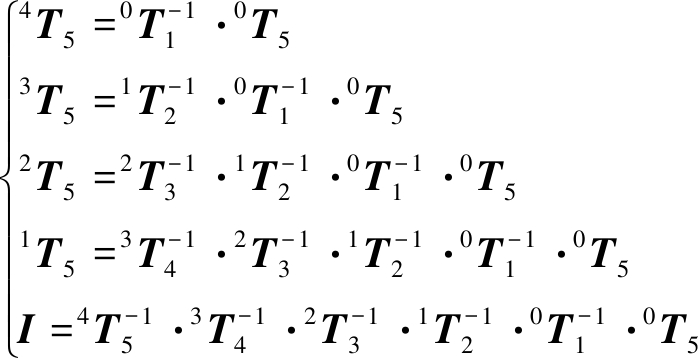

根据0T5=0T1·1T2·2T3·3T4·4T5,建立机械手模型的正向运动矩阵,继而采用逆向运动学技术,对各运动参数进行求解[20],即

(2)

由以上公式得到浮动连接机构等价机械手模型各关节的运动规律,根据关节路径最短的原则确定最优解,最优解为

(3)

3.3 基于LSTM神经网络的刮板输送机轨迹预测

由于预测刮板输送机轨迹时需要考虑到刮板输送机当前轨迹与煤层底板截割信息、相邻若干刀刮板输送机的轨迹之间具有强的依赖性。基于这种特性,需要对刮板输送机轨迹相关的序列变化数据处理,因而选用LSTM神经网络进行预测。

3.3.1 LSTM神经网络

LSTM神经网络[30-32]是一种特殊的RNN网络,继承了RNN模型的大部分特性,同时也解决了梯度反传过程中出现的梯度消失问题,适合处理和预测时间序列中间隔和延迟非常长的事件。其内部结构如图7所示。

图7 LSTM网络的内部结构

Fig.7 Internal structure of LSTM network

图7中,Zf,Zi,Zo,Z为使用LSTM的当前输入xt和上一状态得到的ht-1拼接训练得到的;Zf,Zi,Zo由拼接向量乘以权重矩阵后,再通过一个sigmoid函数转换为0~1的数值,作为门控状态;Z是将结果通过一个tanh激活函数将其转换为-1~1的数值,作为输入数据;Ct,Ct-1,yt,ht,Ct为细胞单元的记忆状态;Ct-1为上一时刻细胞单元的记忆状态;yt为当前节点状态下的输出状态;ht为传递到下一个节点的输出状态。

图8 LSTM神经单元的处理模型

Fig.8 Processing model of LSTM neural unit

如图8所示,LSTM是由输入门(Input gate)、遗忘门(Forget gate)、输出门(Output gate)控制Cell的状态和隐含层的状态,并向其中删减或增加信息;f为门激活功能;g为输入激活功能;h为输出激活功能。一个LSTM神经单元的计算过程分为4个步骤:

(1)遗忘门遗忘一些细胞状态,用于对长期记忆信息的筛选,选择需要被神经元遗忘的单元,它的输入是ht-1与xt,输出为0~1之间的数,其中0代表全抛弃,1代表全保留,非0和1的数代表特征值。

ft=σ(Wf,[ht-1,xt]+bf)

(4)

(2)输入门输入当前信息,用于计算当前输入xt以多大程度添加到长期记忆细胞单元中。

it=σ(Wi,[ht-1,xt]+bi)

(5)

(3)候选向量用于计算当前的输入的单元状态。

![]()

(6)

此时,需要对记忆细胞单元的信息进行更新,对旧状态的记忆信息通过遗忘门进行遗忘和通过输入门添加当前时刻新增加的信息。

![]()

(7)

(4)输出门确定隐藏变量的输出:

ot=σ(Wo,[ht-1,xt]+bo)

(8)

ht=ottanh ct

(9)

式中,ft,it,ot分别为遗忘门、输入门、输出门;ct-1为上一时刻细胞的记忆状态;![]() 为细胞单元的记忆状态;ht-1为上一时刻的细胞单元的输出状态;ht为当前时刻的细胞单元的输出状态;xt为当前细胞单元的输入状态;Wf,Wi,Wo,Wc,bf,bi,bc,bo为可调参数矩阵或向量。

为细胞单元的记忆状态;ht-1为上一时刻的细胞单元的输出状态;ht为当前时刻的细胞单元的输出状态;xt为当前细胞单元的输入状态;Wf,Wi,Wo,Wc,bf,bi,bc,bo为可调参数矩阵或向量。

3.3.2 LSTM神经网络的模型搭建

由于需要提取的特征比较多,为了赋予模型更强的表达能力,利用MATLAB建立了用于刮板输送机轨迹坐标预测的2层LSTM预测模型,输入输出维度均为一维。如图9所示,输入层X=(xt-1,xt-2,…,xt-n),表示在第t刀之前n刀的输入特征向量,将第t天的数据作为标签,其中输入特征向量xt为包含截割底板起伏量和进行传感器测量误差补偿后的中部槽各坐标值。两层 LSTM 网络用于自动提取历史数据间的固有特征以及输入特征间的复杂非线性关系。输出层yt为LSTM模型在第t刀的刮板输送机坐标预测值。通过多次试验确定最优参数:num_HiddenUnits为200,2层 LSTM 网络(第1层 12个神经元,第2层 9个神经元),最大迭代次数为250,学习率为 0.01,梯度阈值设置为 1以防止梯度爆炸,使用Dropout减少过拟合,采用Adam 随机梯度下降算法,使用ERMS作为损失函数。

图9 基于LSTM的刮板输送机轨迹预测模型

Fig.9 Trajectory prediction model of scraper conveyor based on LSTM

3.3.3 模型评价指标

采用均方根误差ERMS作为模拟偏差的评价指标,ERMS反映实测值和模拟值间的差异程度:

![]()

(10)

式中,n为样本容量;pi,qi分别为刮板输送机轨迹坐标的实测值与预测值。

3.3.4 预测模型算法的验证

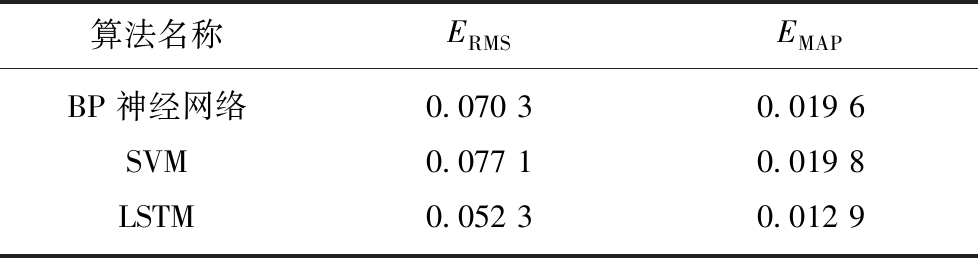

为了选择具有高预测性能的预测算法,选取BP神经网络、支持向量机(Support Vector Machine,SVM)、长短时记忆神经网络作为对比模型。数据集采用山西某煤矿实际得到的滚筒截割高度,共有17×40个序列,采用前16刀的滚筒截割高度预测第17刀的滚筒截割高度。采用ERMS,EMAP(Mean Absoluted Percentage Error)进行结果评估,结果如图10,表1所示。

图10 预测结果对比

Fig.10 Comparison of forecast results

表1 预测模型评估结果

Table 1 Prediction model evaluation results

算法名称ERMSEMAPBP神经网络0.070 30.019 6SVM0.077 10.019 8LSTM0.052 30.012 9

由图10可以看出,基于LSTM神经网络的预测结果的拟合曲线更接近于真实值;由表1可以看出,基于LSTM神经网络的预测结果的ERMS值和EMAP值均为最小,即预测值与实际值的误差最小。综上所述,基于LSTM神经网络的预测效果更佳,因而本文选用LSTM神经网络进行预测。

3.3.5 刮板输送机轨迹预测

本文提出的调直方法是基于浮动连接机构的运动规律,通过刮板输送机的轨迹控制液压支架的推移运动,由于地球板块的运动致使煤矿井下煤层底板的起伏是无规律性的,随着综采工作面的推进,刮板输送机的轨迹大致呈现出随底板构造特点变化的规律,再加上对刮板输送机轨迹进行检测时的传感器测量误差的存在,使得刮板输送机在整个开采环境确定的三维空间与时间维的位姿呈现出无规律的时序运动。然而常见的调直方法是通过采煤机轨迹反演获得的刮板输送机轨迹和轨迹最低点推移一个截深得到的平直线作为理想调直轨迹,而采煤机轨迹测量过程和反演过程中具有一定误差,这使得在后续调直时刮板输送机的直线度误差出现累积现象。因而需要综合煤层底板与传感器的影响对刮板输送机的轨迹进行预测。

如图11所示,刮板输送机Z坐标的变化象征着沿着煤层倾向方向上刮板输送机的位置变化,是刮板输送机直线度的主要研究指标;刮板输送机Y坐标的变化象征着煤层底板起伏的变化,是采煤机滚筒截割底板量的主要研究指标;刮板输送机X坐标的变化象征着刮板输送机沿煤层走向方向上的刮板输送机位置的变化,是刮板输送机是否发生上窜下滑的主要研究指标。

图11 刮板输送机的坐标系

Fig.11 Coordinate system of scraper conveyor

刮板输送机三维坐标的变化分别代表着不同事件的研究指标,各指标之间相互影响,因此在使用LSTM网络对刮板输送机的轨迹进行预测时,需要对刮板输送机的三维坐标分别进行预测,不仅规划刮板输送机在下一时序内的空间位置,而且间接地对煤层底板起伏情况和刮板输送机包括直线度在内的运行状态的影响进行预测。

由于刮板输送机的调直是在相邻两刀内完成的,刮板输送机的当前刀轨迹与目标调直轨迹决定着液压支架与刮板输送机的相对位置关系,这是本文所提出的调直方法的关键之一,因而需要分别对刮板输送机的当前刀轨迹与目标调直轨迹进行预测,使获得的相对位置关系更加准确,最终使调直结果更精准。

在虚拟环境下,通过对调直过程的连续预演,即液压支架先将刮板输送机推移成弯曲的姿态,再利用脚本控制使刮板输送机推进一个截深的行程,获得可靠的数据集来源。

(1)刮板输送机当前刀轨迹的预测。在液压支架与刮板输送机连续推进多个循环的基础上,以采煤机正向割煤时刮板输送机的轨迹坐标点作为数据集,利用选用的预测模型对当前刀轨迹的坐标点进行预测。

(2)刮板输送机目标调直轨迹的预测。由于刮板输送机的调直是在相邻两刀内完成的,将调直刀时刮板输送机的坐标点进行误差补偿后输出,利用选用的预测模型将输出的坐标作为数据集对目标调直轨迹进行预测。

4 复杂底板条件下的刮板输送机虚拟调直试验

通过对虚拟煤机装备进行参数化处理,建立具有起伏的虚拟煤层底板,建立基于“煤层+装备”虚拟空间。当工作面连续推进几个循环后,根据预测得到的刮板输送机当前刀轨迹,得到刮板输送机调直时所需的轨迹修正量,基于浮动连接机构运动规律液压支架精准推移刮板输送机,将刮板输送机调直。

4.1 “煤层+装备”虚拟空间的创建

4.1.1 虚拟煤层的建立

由于煤层底板并不是理想的平直面,而是在沿煤层倾向与走向上均具有起伏。为了使刮板输送机调直研究的煤层环境贴近井下复杂的煤层地质条件,本文建立了具有双向起伏的虚拟煤层底板。

在UG中,根据地质特点建立煤层底板的三维模型,将其转换为STL格式并将其导入3DMax中,再次转换格式为FBX格式并将其导入Unity3D中[33],通过建立一系列截割底板,使相邻两截割底板旋转微量的角度以达到沿煤层倾向起伏波动大的目的,得到如图12所示虚拟煤层底板模型。

图12 虚拟煤层底板模型

Fig.12 Virtual coal seam floor model

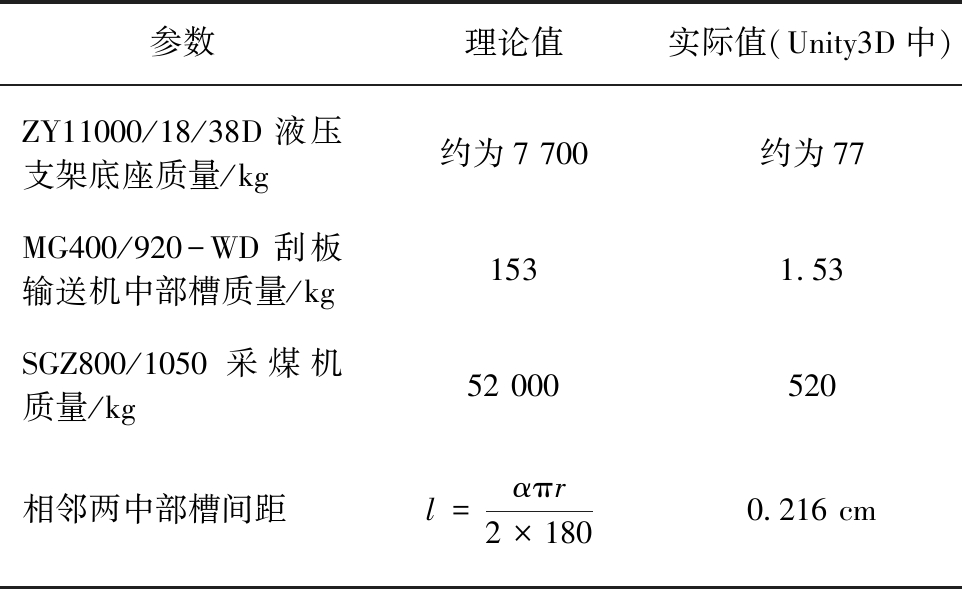

4.1.2 煤机装备的参数化

为了实现虚拟环境与物理环境下的煤机装备映射关系的建立,需要在虚拟环境下对煤机装备进行参数化配置。Unity3D与实际空间中的换算比例为100∶1,具体的参数配置结果见表2,表2中,l为中部槽间距;r为中部槽宽度;α为相邻两中部槽的相对偏转角度。

4.1.3 虚拟“煤层+装备”自适应动态变化

实际的煤矿井下工作环境是一种动态环境,煤层底板的起伏也是随机不确定的,这就需要在虚拟环境下实现虚拟煤机装备以虚拟煤层的起伏和装备间的运动关系为依据自适应调整位姿。

Unity3D中的物理引擎组件可实现虚拟模型的物理关系约束的建立[33]。如图13所示,在虚拟煤层底板上安装Mesh collider 组件,依次在刮板输送机中部槽、液压支架群上安装Rigidbody组件及若干Box collider组件,在刮板输送机铲煤板边缘安装Capsule collider组件,由此建立了煤机装备与煤层底板间的虚拟接触模型。采用Character joint 连接相邻两中部槽,将铰链安装于相邻中部槽的中心位置,以实现虚拟弯曲时刮板输送机中部槽来自相邻中部槽与煤层底板的约束力;根据工业生产要求,刮板输送机相邻两中部槽的最大弯曲角度为4°,分别将Low Twist Limit 与High Twist Limit 设置为-4与4。以上过程的完成可实现在运行状态下,煤机装备在虚拟煤层上的姿态自适应变化。

表2 参数化数据

Table 2 Parametric data sheet

参数理论值实际值(Unity3D中)ZY11000/18/38D液压支架底座质量/kg 约为7 700约为77 MG400/920-WD刮板输送机中部槽质量/kg1531.53SGZ800/1050采煤机质量/kg52 000520相邻两中部槽间距l=απr2×1800.216 cm

图13 物理关系配置

Fig.13 Physical relationship configuration diagram

4.2 基于预测与修正融合的轨迹确定方法

由于预测得到的轨迹是基于虚拟开采过程的数据使用LSTM神经网络预测得到的,预测结果可能会存在部分偏离实际的现象。因而用于刮板输送机调直时的轨迹必须将轨迹预测与修正相融合进行确定。

4.2.1 数据来源

本试验选用捷联惯导系统(SINS)对刮板输送机的姿态进行检测与轨迹反演,通过定义一个任意数random1,设定其范围[22-23]为(-0.41,-0.28),在对中部槽位置输出时叠加该任意数,达到模拟利用SINS反演刮板输送机轨迹测量误差的目的;定义一个任意数random2,设定其范围为(0,0.28),在对中部槽位置输出时叠加该任意数,达到对传感器的测量误差进行补偿的目的。采用以下函数进行数据模拟输出。

gameobject_Position_x=this.transform.position.x

+random1+random2;

gameobject_Position_y=this.transform.position.y

+random1+random2;

gameobject_Position_z=this.transform.position.z

+random1+random2。

虚拟场景中液压支架编号为yyzz_num(num∈(1,40)),刮板输送机中部槽的编号为zbc_num(num∈(1,40)),通过以上程序对各中部槽的位置坐标在Unity3D中以xml的格式输出,将其以一维元胞数组的形式导入MATLAB中作为LSTM神经网络预测时的数据集。

如果液压支架与刮板输送机在虚拟煤层底板上连续推进了18个循环,在第19个循环时对刮板输送机进行调直,需要对刮板输送机的当前轨迹与目标调直轨迹进行预测,液压支架以预测得到的刮板输送机当前刀轨迹为依据进行推移,液压支架根据目标调直轨迹预测的结果,基于浮动连接机构运动规律的调直方法将刮板输送机推直。对液压支架与刮板输送机连续推进19个循环后按照采煤机正向割煤与反向割煤时的刮板输送机的一系列位置坐标分别建立数据集。

4.2.2 刮板输送机轨迹的预测与修正模型的建立

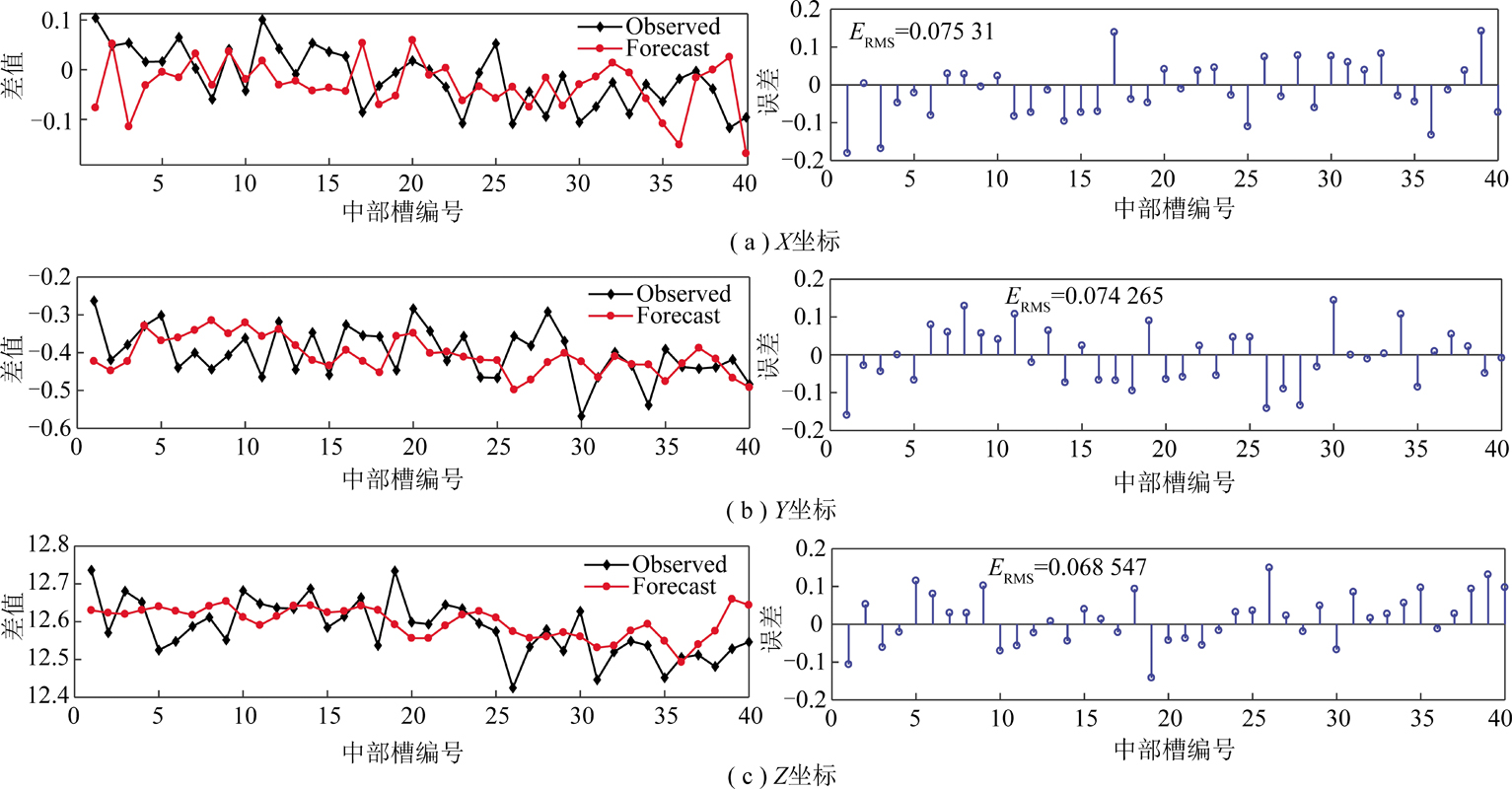

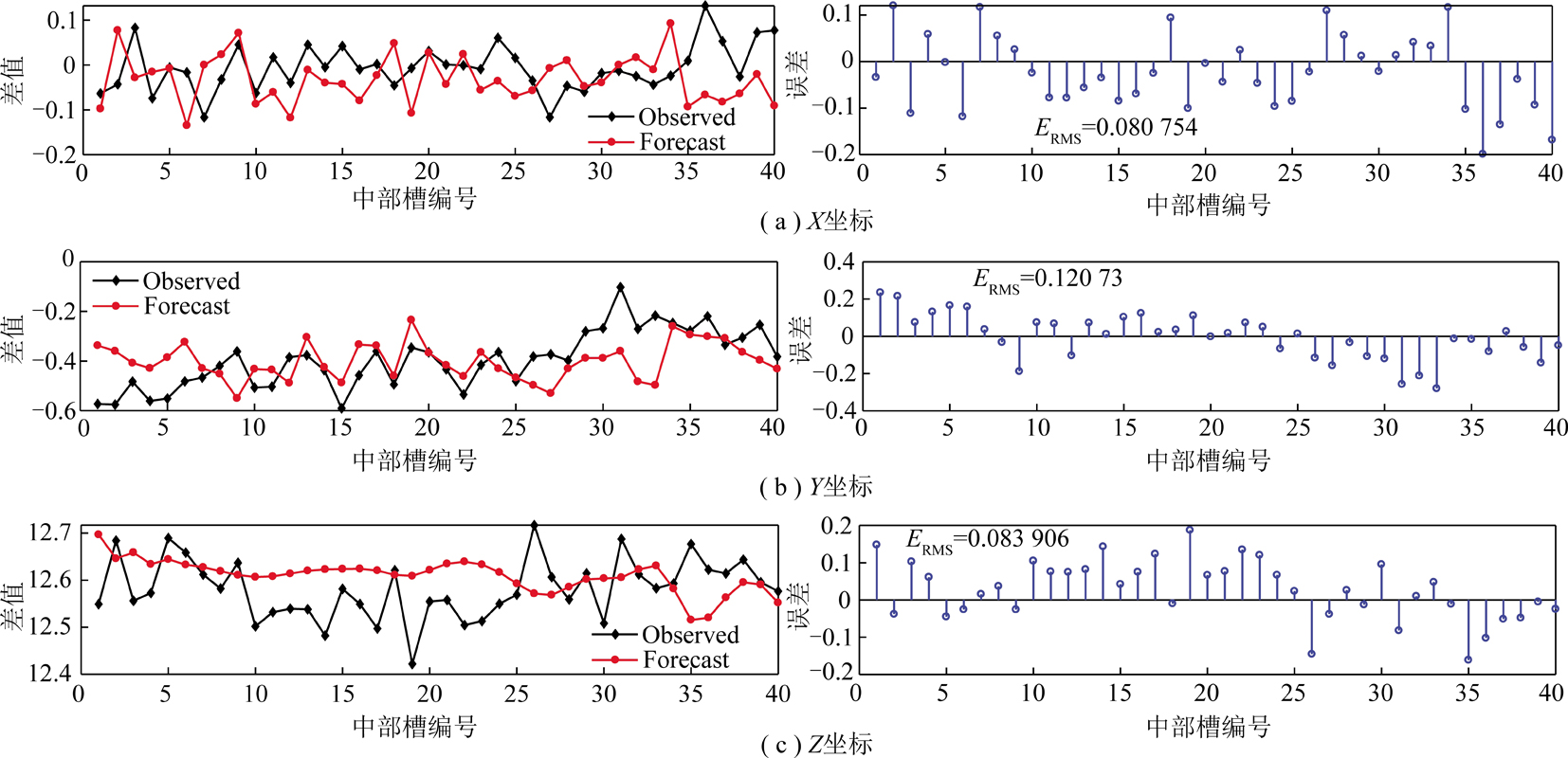

液压支架与刮板输送机在图12所示的虚拟煤层底板上推进时,由于采煤机截深和煤层底板沿煤层倾向方向起伏的影响,使得刮板输送机当前刀轨迹曲线与前一循环对应的轨迹曲线具有一定的相关性,这导致预测轨迹曲线与真实轨迹曲线之间存在滞后性,因此本文采取差分运算消除自相关性,将数据集的前90%作为训练集,其余部分作为测试集。为了避免因历史数据少导致预测结果误差大的现象发生,采用滚动预测的方法提高预测准确度。预测结果如图14,15所示。

图14 刮板输送机当前轨迹预测

Fig.14 Prediction of current trajectory of scraper conveyor

图15 刮板输送机目标调直轨迹预测

Fig.15 Prediction of target straightening trajectory of scraper conveyor

如图14,15所示,刮板输送机的预测轨迹精度比较高,误差在±0.4 cm内,预测时间均在35 s内,收敛曲线如图16所示,因而可以用来对刮板输送机的轨迹进行预测。但是这些轨迹是在已知的数据集基础上获得的,这使得预测的结果更贴近数据集隐含的规律,可能会存在刮板输送机的预测轨迹波动太大或者是与实际要求不符,这就需要根据特性参数和未来用点情况进行轨迹整体修正与局部修正。

图16 预测Z坐标时的收敛曲线

Fig.16 Convergence curve for predicting Z-coordinate

理想轨迹数据是指轨迹直线度误差为0时的轨迹数据,但是该轨迹数据没有考虑到底板起伏的影响,因而采用理想轨迹数据进行调直是不可行的。如图17所示为刮板输送机修正流程图,将预测得到的刮板输送机预测轨迹的数据与理想轨迹的数据进行对比,如果满足条件范围,则预测得到的数据将作为最终的轨迹数据;如果不满足,则需要对预测得到的轨迹按照建立的轨迹修正模型进行一次或者多次修正。轨迹修正模型为

![]()

(11)

式中,h(x)为刮板输送机的修正轨迹;f(x)为刮板输送机的实际轨迹;g(x)为刮板输送机的拟合轨迹。

图17 修正流程

Fig.17 Correction flow char

4.2.3 刮板输送机轨迹坐标-姿态间的转换模型

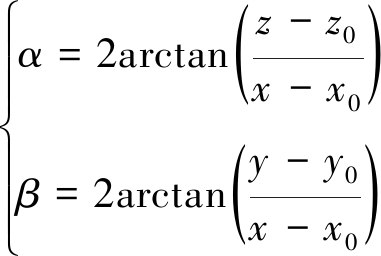

当刮板输送机铺设在煤层底板上时,由于底板的起伏和液压支架群推移误差的存在等原因,使得刮板输送机中部槽在垂直于煤层走向方向与沿煤层走向方向均产生弯曲角度。为了使预测得到的刮板输送机轨迹坐标能转换为Unity3D中控制刮板输送机姿态的角度变量,因而要实现坐标向中部槽角度的变换。

如图18所示,其中,Δx=x-x0;Δy=y-y0;Δz=z-z0;坐标A、坐标C代表了中部槽a的位置坐标,坐标B、坐标D代表了中部槽b的位置坐标,根据二者的相对位置关系可以得到两中部槽的相对偏转角度α,β。

(12)

由式(12)可以实现由刮板输送机位置坐标向刮板输送机姿态上的转换。

图18 中部槽弯曲角度示意

Fig.18 Schematic diagram of bending angle of middle trough

5 试验验证与分析

由于预测使用的数据来源于虚拟环境,需要对提出的修正方法与坐标-角度转换方法进行验证、因而需要在虚拟环境下对提出的调直方法进行试验验证;由于在虚拟环境下场景由脚本驱动程序运行,这可能会使虚拟环境与真实环境下的装备运行姿态存在差异,本实验室的实验设备可以针对部分理论结果进行验证,进而可以根据试验结果对其余在虚拟环境下得到理论结果的可靠性进行说明。

5.1 虚拟调直试验结果

对刮板输送机的目标调直轨迹预测结束后,发现预测轨迹的起伏太大,且与目标轨迹相差过大,需要对预测的轨迹进行修正,修正后的轨迹曲线如图19所示,直线度误差在±0.3 cm内,修正后的z坐标曲线满足直线度要求。

图19 刮板输送机Z坐标的修正结果

Fig.19 Correction of Z-coordinate of scraper conveyor

由图20可以看出,刮板输送机的理想调直轨迹、修正预测轨迹和实际调直轨迹之间的误差在±0.4 cm,预测精度、修正精度、调直精度均比较高。由图21可以看出,以刮板输送机修正后的预测轨迹为依据,在虚拟环境下对刮板输送机调直后,刮板输送机调直后的轨迹与预测目标轨迹间的误差在±0.2 cm内,符合调直精度要求。

图20 刮板输送机三维轨迹曲线

Fig.20 Three dimensional trajectory curve of scraper conveyor

图21 刮板输送机的Z坐标曲线

Fig.21 Z-coordinate curves of scraper conveyor

5.2 刮板输送机轨迹坐标-姿态间的转换模型的验证

图22 转换模型的验证结果

Fig.22 Validation results α of conversion models

在虚拟环境下选取支架2~12进行验证。由图22可以看出,α值的平均误差为6.12%,β值的平均误差为12.51%,误差率较低,证明了刮板输送机轨迹坐标-姿态间的转换模型的可靠性。误差来源主要来自2个方面:① 预测轨迹与实际轨迹之间存在一定的误差,虽然通过差分法对数据进行了处理,由于底板起伏的不规律性使得预测值与实际值之间仍然存在一定的差异;② 由于Character Joint相当于球关节,横滚角的存在会影响偏航角和俯仰角的大小。

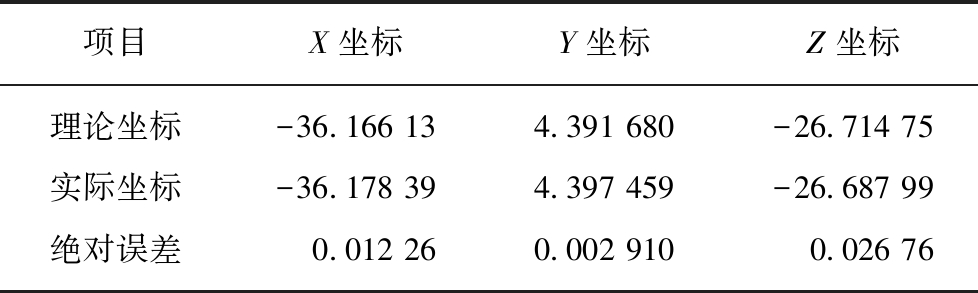

5.3 浮动连接机构运动规律的理论验证

在虚拟场景中,任意选取一对液压支架和中部槽组合,选取5号中部槽与对应液压支架为验证对象,得到推移耳处关键点的位置坐标为(-36.309 04,4.289 356,-3.525 143),推移机构各结构绕各自旋转轴偏转的角度为θ1=2.819 214°,θ2=0.379 465 3°,θ3=0.823 691 6°,根据其位姿特点建立如图23所示验算模型,其中,C为验算模型上建立的1个过渡点,对应于推移机构上连接活塞杆与推移杆处的销轴位置;l1为第2个长方体的体对角线;l2为第一个长方体顶面的面对角线;d为活塞杆的伸出量,即CD线段长度。

图23 验算模型

Fig.23 Check model

根据式(13)进行规律的正确性验算:

(13)

得到计算结果见表3。由表3可以看出,采用该验算模型对所得运动规律进行验证时,绝对误差在0.027 cm内,误差较小,说明本文得到的浮动连接机构的运动规律在理论上是正确的。

5.4 调直方法的验证

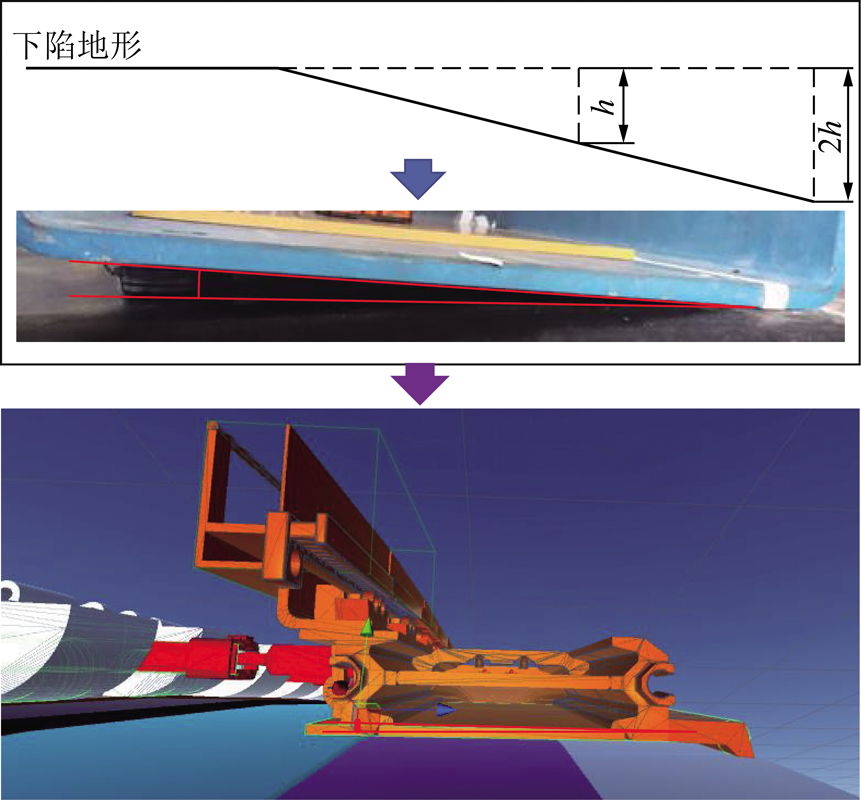

由于试验条件的限制,不能实现对刮板输送机的连续推移,可以验证单次调直结果。使一个木板在中部槽上行走模拟采煤机割煤的过程,采用倾角传感器记录推移杆的倾角,采用位移传感器获得推移杆的推移行程。本实验通过控制底板的起伏,推移机构满行程推移刮板输送机,利用液压支架控制刮板输送机的直线度。由于虚拟场景中的中部槽数目较实验室中试验机构的多,本文选取部分虚拟模型进行试验验证,试验台装置如图24所示,该试验台装置结构及参数接近实际比例。

表3 计算结果

Table 3 Calculation results

项目X坐标Y坐标Z坐标理论坐标-36.166 134.391 680-26.714 75实际坐标-36.178 394.397 459-26.687 99绝对误差0.012 260.002 9100.026 76

当虚拟环境下底板位置变化2 cm时,试验台上的底板需要变化约0.35 cm,因而选取0.35 cm的垫片控制底板的起伏。调整煤层底板下陷位置,使推移机构满行程推移刮板输送机后中部槽沿采煤机行走方向上的中心线位置位于起伏的位置,按照直角三角形的中心线定理,通过垫片的高度控制底板的起伏,如图25所示。试验结果见表4。

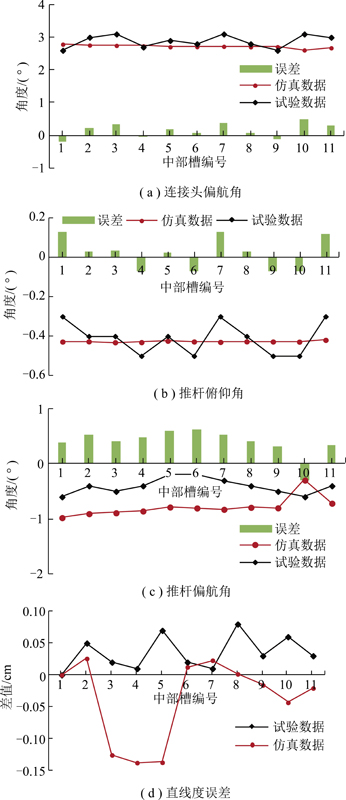

捷联惯导的初始值为(0,0,-162.3),得到虚实对比图如图26所示。

由试验结果可以看出,仿真得出的浮动连接机构各结构的参数变化趋势和试验测得的大致相同,各角度差值维持在±0.5°内,证明了浮动连接机构运动规律的准确性;图26(d)中的曲线是试验数据获得的所有数据与1号中部槽对应的试验数据的差值曲线,可

图24 试验装置

Fig.24 Test device

图25 地形设置思路

Fig.25 Idea for terrain setting

表4 试验结果

Table 4 Test results

中部槽编号推杆俯仰角/(°)试验数据仿真数据推杆偏航角/(°)试验数据仿真数据连接头偏航角/(°)试验数据仿真数据中部槽位置差/cm试验数据仿真数据1-0.3-0.427 8-162.9-0.979 62.62.788 566.569.185 32-0.4-0.426 8-161.9-0.907 13.02.760 966.619.211 13-0.6-0.431 2-161.8-0.891 53.12.748 966.589.059 34-0.5-0.430 7-162.7-0.859 22.72.735 366.579.047 25-0.4-0.423 4-162.1-0.786 72.92.708 966.639.047 76-0.6-0.427 3-162.1-0.803 62.82.713 066.589.197 77-0.3-0.429 5-162.0-0.828 43.12.722 466.579.208 38-0.4-0.426 8-162.7-0.792 22.82.707 9166.649.186 89-0.5-0.427 5-161.8-0.801 12.62.711 666.599.169 510-0.5-0.428 2-162.9-0.295 83.12.610 566.629.142 011-0.2-0.419 2-161.9-0.717 13.02.676 666.599.164 5

图26 试验结果

Fig.26 Test error

以看出本文提出的调直方法在实验室环境直线度偏差在±0.2 cm内,虚拟仿真环境下的直线度偏转在0.08 cm内,误差较小,满足直线度误差要求。从另一方面,可以说明本文在虚拟环境下得到的一系列结论也是可靠的。

6 结 论

(1)建立了刮板输送机的轨迹预测模型。由于刮板输送机的位置坐标存在自相关性,本文采用差分法对坐标进行了数据处理,采用LSTM神经网络对刮板输送机轨迹进行预测后,均方根误差在0.14 cm内,预测精度较高。

(2)建立了刮板输送机的轨迹修正模型。通过对预测轨迹进行数据拟合,和原轨迹数据作差后与原轨迹数据的均值求和,得到修正后的轨迹点,目标预测调直轨迹修正后的直线度误差在±0.4 cm内,修正效果较好。

(3)建立了刮板输送机轨迹坐标--姿态的转换模型。根据刮板输送机中部槽的位置坐标和刮板输送机的弯曲模型,建立了刮板输送机轨迹坐标--姿态转换模型,通过在虚拟环境下选取一定数目中部槽的偏转角度与理论角度进行对比后,α值的平均误差为6.12%,β值的平均误差为12.51%,误差率较低。

(4)提出了一种基于刮板输送机轨迹预测的调直方法。该调直方法的关键是获得刮板输送机目标调直位置和液压支架移架后的相对位置,以刮板输送机修正后的预测轨迹为依据,浮动连接机构通过精准捕捉中部槽关键点位置进行推移,摆脱了销耳间隙对直线度的影响,刮板输送机调直后的直线度精度较高。

(5)以上研究将刮板输送机的轨迹预测和调整直线度联系起来为刮板输送机的调直提供了一种新的思路。但是仍然存在以下问题:① 没有实现对刮板输送机的轨迹进行实时动态修正,需要建立基于刮板输送机实时预测轨迹的动态修正模型。② 刮板输送机轨迹坐标-姿态的转换模型没有考虑到横滚角、偏航角、俯仰角3个角度间的耦合作用,需要对刮板输送机轨迹坐标-姿态的转换模型进行完善。

[1] 王国法,杜毅博,任怀伟,等.智能化煤矿顶层设计研究与实践[J].煤炭学报,2020,45(6):1909-1924.

WANG Guofa,DU Yibo,REN Huaiwei,et al.Top level design and practice of smart coal mines[J].Journal of China Coal Society,2020,45(6):1909-1924.

[2] JONATHON C Ralston,CHAD O Hargrave,MARK T Dunn.Longwall automation:Trends,challenges and opportunities[J].International Journal of Mining Science and Technology,2017,27(5):733-739.

[3] HARGRAVE Chad O,JAMES Craig A,RALSTON Jonathon C.Infrastructure-based localisation of automated coal mining equipment[J].International Journal of Coal Science & Technology,2017,4(3):252-261.

[4] HAO S Q,WANG S B,MALEKIAN R,et al.A Geometry surveying model and instrument of a scraper conveyor in unmanned longwall mining faces[J].IEEE Access,2017,5:4095-4103.

[5] 王超,李威,杨海,等.基于航位推测的刮板输送机形态检测研究[J].煤炭学报,2017,42(8):2173-2180.

WANG Chao,LI Wei,YANG Hai,et al.Scraper conveyor shape detection based on dead reckoning[J].Journal of China Coal Society,2017,42(8):2173-2180.

[6] HAO S,WANG S,MALEKIAN R,et al.A geometry surveying model and instrument of a scraper conveyor in unmanned longwall mining faces[J].IEEE Access,2017,5:4095-4103.

[7] 张帆,李闯,李昊.智能综采工作面刮板输送机直线度监测方法研究[J/OL].煤炭科学技术:1-10[2020-12-31].http://kns.cnki.net/kcms/detail/11.2402.TD.20201011.0832.002.html.

ZHANG Fan,LI Chuang,LI Hao.Research on Straightness Monitoring Method of Scraper Conveyor in Intelligent Fully Mechanized Face[J/OL].Coal Science and Technology:1-10[2020-12-31].http://kns.cnki.net/kcms/detail/11.2402.TD.20201011.0832.002.html

[8] 方新秋,宁耀圣,李爽,等.基于光纤光栅的刮板输送机直线度感知关键技术研究[J].煤炭科学技术,2019,47(1):152-158.

FANG Xinqiu,NING Yaosheng,LI Shuang,et al.Research on key technique of straightness perception of scraper conveyor based on fiber grating[J].Coal Science and Technology,2019,47(1):152-158.

[9] 张智喆,王世博,张博渊,等.基于采煤机运动轨迹的刮板输送机布置形态检测研究[J].煤炭学报,2015,40(11):2514-2521.

ZHANG Zhizhe,WANG Shibo,ZHANG Boyuan,et al.Shape detection of scraper conveyor based on shearer trajectory[J].Journal of China Coal Society,2015,40(11):2514-2521.

[10] 牛剑峰.综采工作面直线度控制系统研究[J].工矿自动化,2015,41(5):5-8.

NIU Jianfeng.Research of straightness control system of fully-mechanized coal mining face[J].Industry and Mine Automation,2015,41(5):5-8.

[11] 牛剑峰.基于视频巡检的综采工作面无人化关键技术研究[J].煤炭科学技术,2019,47(10):141-146.

NIU Jianfeng.Research on unmanned key technology of fully-mechanized mining face based on video inspection[J].Coal Science and Technology,2019,47(10):141-146.

[12] 李森.基于惯性导航的工作面直线度测控与定位技术[J].煤炭科学技术,2019,47(8):169-174.

LI Sen.Measurement & control and localisation for fully-mechanized working face alignment based on inertial navigation[J].Coal Science and Technology,2019,47(8):169-174.

[13] 王世博,何亚,王世佳,等.刮板输送机调直方法与试验研究[J].煤炭学报,2017,42(11):3044-3050.

WANG Shibo,HE Ya,WANG Shijia,et al.Study on the alignment method and experiment of scraper conveyor[J].Journal of China Coal Society,2017,42(11):3044-3050.

[14] XIE J C,WANG X W,YANG Z J,et al.Virtual monitoring method for hydraulic supports based on digital twin theory[J].Mining Technology,2019,128(2):1-11.

[15] XIE J C,YANG Z J,WANG X W,et al.Cooperative solving method of chute postures in the bending section of a scraper conveyor[J].Advances in Mechanical Engineering,2018,10(3):1-13.

[16] SHI H B,XIE J C,WANG X W,et al.An operation optimization method of a fully mechanized coal mining face based on semi-physical virtual simulation[J].International Journal of Coal Science & Technology,2020,7(1):147-163.

[17] XIE J C,YANG Z J,WANG X W,et al.A virtual reality collaborative planning simulator and its method for three machines in a fully mechanized coal mining face[J].Arabian Journal for Science & Engineering,2018,43(9):4835-4854.

[18] GE Xing,XIE Jiacheng,WANG Xuewen,et al.A virtal adjustment method and experimental study of the support attitude of hydraulic support groups in propulsion state[J].Measurement,2020,158:1-13.

[19] 陈伟华,南鹏飞,闫孝姮,等.基于深度学习的采煤机截割轨迹预测及模型优化[J].煤炭学报,2020,45(12):4209-4215.

CHEN Weihua,NAN Pengfei,YAN Xiaoheng,et al.Prediction and model optimization of memory cutting trajectory based on deep learning[J].Journal of China Coal Society,2020,45(12):4209-4215.

[20] 王国法,庞义辉,任怀伟.煤矿智能化开采模式与技术路径[J].采矿与岩层控制工程学报,2020,2(1):013501.

WANG Guofa,PANG Yihui,REN Huaiwei.Intelligent coal mining pattern and technological path[J].Journal of Mining and Strata Control Engineering,2020,2(1):013501.

[21] FANG Xinqiu,ZHAO Junjie,HU Yuan.Tests and error analysis of a self-positioning shearer operating at a manless working face[J].Mining Science and Technology,2010,20(1):53-58.

[22] WANG Shibo,ZHANG Boyuan,WANG Shijia,et al.Dynamic precise positioning method of shearer based on closing path optimal estimation model[J].IEEE Transactions on Automation Science and Engineering,2019,16(3):1468-1475.

[23] LIU T,TAN C,WANG Z,et al.Horizontal bending angle optimization method for scraper conveyor based on improved bat algorithm[J].Algorithms,2019,12(4):84.

[24] XIE J C,YANG Z J,WANG X W,et al.A joint positioning and attitude solving method for shearer and scraper conveyor under complex conditions[J].Mathematical Problems in Engineering,2017,2017(10):1-14.

[25] LI S H,XIE J C,REN F,et al.Virtual straightening of scraper conveyor based on the position and attitude solution of industrial robot model[J].International Journal of Coal Science & Technology,2021,1-22.

[26] JAZAR R N.Theory of applied robotics:Kinematics,dynamics,and control[M].Berlin:Springer Publishing Company,2010.

[27] CHEN Y,DONG F.Robot machining:Recent development and future research issues[J].The International Journal of Advanced Manufacturing Technology,2013,66(9-12):1489-1497.

[28] MANOU Evgenia,VOSNIAKOS George-Christopher,MATSAS Elias.Understanding industrial robot programming by aid of a virtual reality environment[J].International Journal of Mechanical Engineering Education,2019,47(2):135-155.

[29] HOCHREITER S,SCHMIDHUBER J.Long short-term memory[J].Neural Computation,1997,9(8):1735-1780.

[30] WANG J Q,DU Y,WANG J.LSTM based long-term memory consumption prediction with periodicity[J].Energy,2020,197:117197.

[31] SONG X Y,LIU Y T,XUE L,et al.Time-series well performance prediction based on Long Short-Term Memory (LSTM) neural network model[J].Journal of Petroleum Science and Engineering,2020:106682.

[32] LI J,LIU Y,XIE J,et al.Cutting path planning technology of shearer based on virtual reality[J].Applied Sciences,2020,10(3):771.

[33] 谢嘉成,王学文,杨兆建,等.综采工作面煤层装备联合虚拟仿真技术构想与实践[J].煤炭科学技术,2019,47(5):162-168.

XIE Jiacheng,WANG Xuewen,YANG Zhaojian,et al.Technical conception and practice of joint virtual simulation for coal seam and equipment in fully-mechanized coal mining face[J].Coal Science and Technology,2019,47(5):162-168.