煤矿冲击地压是指井下巷道、工作面等处的煤岩体突然破坏而产生的一种剧烈动力灾害[1-2]。据统计[3-4],截至2019年6月我国正在生产的冲击地压矿井的数目为121座、产能约4亿t/a,在煤炭供应保障中发挥着重要作用。因此,如何有效防治冲击地压是煤矿安全生产中亟待解决的关键难题。冲击地压防治措施分为区域性措施和局部性措施,其中局部性措施多以改变煤岩体物理力学性质为出发点,例如水力压裂、爆破卸压、煤层注水、硐室卸压及机械振动、大功率超声波卸压、煤层注入碱性溶液等[5-11]。但由于冲击地压灾害的复杂性和各矿井煤岩层赋存条件的差异性,上述各类防治措施在某些条件下存在局限,亟待探寻新的冲击地压防治方法。

近年来,微波技术在低渗透煤层增透、页岩气增产、辅助破岩、煤炭脱硫等领域已有初步应用研究,被认为是一种极具发展前途的新方法[12-14]。微波是一种频率介于无线电波与红外线之间的特殊波段,具有穿透、反射、吸收等特性[15]。在微波辐射下,煤体中的极性矿物分子取向将随着电磁场取向的高频转换而转换,造成极性矿物分子相互摩擦而产生急速热效应,从而快速提高煤体温度;由于微波对煤体中各矿物的选择性热效应,煤体内将形成明显的局部温差而产生剧烈的热应力,导致煤体内局部拉伸和剪切变形,使之产生热破裂,从而有利于降低煤体强度,这为笔者提出“微波致裂弱化法降低煤层冲击倾向性”的新思路提供了可能。

因此,笔者选取强冲击倾向煤样,利用自主研制的微波辐射试验装置开展煤体微波致裂弱化试验,研究微波辐射对煤体的冲击倾向指标和纵波速度的影响规律,获取煤体冲击倾向性、微波对煤体的热效应、煤体损伤破裂特征与微波参量的变化关系,揭示煤层巷道微波致裂弱化减冲机理,为煤层微波致裂弱化减冲的工艺参数设计提供依据。

1 试验方法

1.1 煤样制备

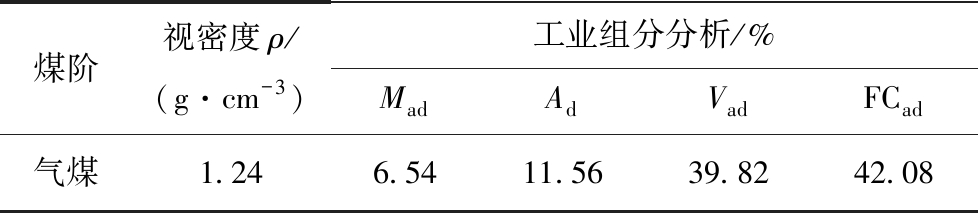

实验煤样取自陕西神木矿区某矿的强冲击倾向性煤层,是一种高挥发分的长焰煤,且具有含碳量高、低硫等特点,其工业组分及矿物成分如图1和表1所示。根据试验要求,将井下取回的大块煤样沿垂直层理方向钻取φ50 mm×100 mm的标准煤样。由于煤样制备过程均在淋水状态下进行,为避免含水状态对试验结果造成影响,将制备煤样在相同的自然通风环境下平衡水分1周。

图1 煤样的XRD测试结果

Fig.1 XRD test results of coal samples

表1 煤样的工业分析

Table 1 Proximate analysis of coal samples

煤阶视密度ρ/(g·cm-3)工业组分分析/%MadAdVadFCad气煤1.246.5411.5639.8242.08

1.2 试验方案

为了探索微波致裂弱化法降低煤体冲击倾向性的实施效果以及最优微波参量,本次试验设计了原始煤样对照组(N组)、微波能量递增组(T组)、微波能量组合方式组(P组),研究不同工况微波致裂弱化后煤样的冲击倾向性变化规律,试验方案见表2。在试验过程中,通过调整微波功率P和辐射时间t便可产生不同大小和不同组合方式的微波能量。根据能量守恒定理,在忽略微波加载腔体能量耗散的条件下,作用在煤样上的微波能量E为

E=Pt

(1)

式中,P为微波功率,W;t为微波辐射时间,s。

表2 微波辐射试验方案

Table 2 Experimental scheme of microwave irradiation

煤样分组煤样编号功率/W辐射时间/s微波能量/kJtD/KE/WET-T1~T31 8003054T组tD/KE/WET-T4~T61 80060108tD/KE/WET-T7~T91 80090162tD/KE/WET-T10~T121 800120216TD/KE/WET-P1~P3450480P组tD/KE/WET-P4~P6900240216tD/KE/WET-P7~P91 350160tD/KE/WET-T10~T12∗1 800120N组tD/KE/WET-N1-N3———

注:*为数据共享煤样。

1.3 煤样微波致裂弱化试验

煤样微波致裂弱化试验是在自主研制的微波辐射试验装置上开展的,该装置由微波发生系统(频率2.45 GHz、单源最大功率3 kW)、微电脑控制系统、波导管、微波加载腔体、水循环冷却系统、注气与排气系统、温度监测系统和图像采集系统等组成。实验前对微波加载腔体抽真空后注入CO2气体以保护微波发生系统和波导管,微波产生后经波导传输至微波加载腔体形成正交微波场对腔体内煤样进行微波致裂,微波辐射试验装置及试验流程如图2所示。

1.4 煤样冲击倾向性测试

煤样冲击倾向性测试采用C46.106型MTS电液伺服试验机,该试验机能够实时显示被加载试件的应力-应变曲线以及进行力、变形、位移等速率控制和恒力、恒变形、恒位移控制的试验。

试验过程中,按照国家标准《冲击地压测定、监测与防治方法第2部分:煤的冲击倾向性分类及指数的测定方法》(GB/T 25217.2)的规定[16],对试验煤样分别测定动态破坏时间tD、弹性能量指数WET、冲击能量指数KE、单轴抗压强度Rc等指标。

1.5 试验步骤

(1)对表面完整无明显裂隙的煤样,使用C61型非金属超声波测速仪测试煤样的P波速度。而后,选取P波速度接近的煤样作为同一组试验煤样,测量煤样的尺寸、质量等参数,并使用高分辨率相机采集原始煤样的表面图像。

(2)将煤样放置于微波加载腔体内,按照微波辐射试验方案进行微波致裂弱化试验,并采用FLIR A6753sc型红外线热成像仪获取微波辐射后煤样的表面温度。待煤样冷却后,再次采集煤样表面图像,并测试微波辐射后煤样的P波速度。

(3)对原煤对照组和微波辐射后的煤样,使用MTS 电液伺服试验机测试煤样的动态破坏时间tD、冲击能量指数KE、弹性能量指数WET、单轴抗压强度Rc等4个冲击倾向性指标。

图2 试验流程

Fig.2 Experiment procedure

2 微波辐射对煤体冲击倾向指标的影响规律

2.1 原始煤样对照组(N组)的冲击倾向性指标

由表3可知,N组原始煤样的动态破坏时间为86.67 ms、冲击能量指数为40.16、弹性能量指数为3.18、单轴抗压强度为15.81 MPa。按照文献[16]的冲击倾向性等级判定方法,原始煤样的冲击倾向性为III类强冲击倾向性。

2.2 微波辐射对煤的动态破坏时间tD的影响

煤的动态破坏时间是评价煤体冲击倾向性的关键指标之一。冲击地压发生时往往伴随着煤体突然失稳,煤体迅速释放弹性能,而动态破坏时间能够表征煤体突然失稳情况下释放弹性能的剧烈程度。

2.2.1 微波能量递增条件下煤样的动态破坏时间

微波能量递增条件下煤样的载荷-时间曲线以及动态破坏时间tD,如图3所示。

在54 kJ的微波能量作用后,tD-T1,tD-T2煤样的峰值载荷较原始煤样分别降低了27.3%,25.9%;而对于tD-T3煤样,由于与其他煤样的结构差异性,54 kJ微波能量对煤体结构的影响较为有限,仍表现出峰值载荷高、峰值后应力急速跌落、动态破坏时间极短等强冲击倾向性的破坏特征。

表3 N组原始煤样的冲击倾向性指标测试结果

Table 3 Test result of impact tendency index of N-group raw coal

冲击倾向性指标编号尺寸/(mm×mm)密度/(g·cm-3)纵波波速/(km·s-1)冲击倾向性指标值冲击倾向性指标平均值tD-N1ϕ50.36×99.791.221.89120.00动态破坏时间tD/mstD-N2ϕ50.24×99.97 1.271.9360.0086.67tD-N3ϕ50.27×100.171.271.9080.00KE-N1ϕ50.08×100.181.271.8932.54冲击能量指数KEKE-N2ϕ50.23×100.241.231.8652.6040.16KE-N3ϕ49.97×99.341.261.8635.32WET-N1ϕ50.32×99.681.211.843.21弹性能量指数WETWET-N2ϕ50.40×99.981.221.843.373.18WET-N3ϕ49.94×100.001.241.832.96Rc-N1ϕ50.08×100.181.271.8919.08单轴抗压强度Rc/MPaRc-N2ϕ50.23×100.241.231.8610.7515.81Rc-N3ϕ49.97×99.341.261.8615.71

图3 不同能量大小的微波辐射后煤样的载荷Pc-时间t曲线

Fig.3 Load-time curve of coal after microwave irradiation with different energy

图4 不同能量组合的微波辐射后煤样的载荷Pc-时间t曲线

Fig.4 Load-time curve of coal samples after microwave irradiation with different energy structure

随着微波能量增加到108 kJ,tD-T4~tD-T6煤样峰前积聚的总能量持续降低,其平均峰值载荷较原始煤样降低了48.3%,下降幅度增大,使得煤样平均动态破坏时间增大到883 ms,转变为无冲击倾向性。同时,该组煤样的载荷-时间曲线的峰后阶段均出现了台阶状破坏特征,如tD-T4煤样出现3个阶梯状压降台阶,且持续时间较短,其动态破坏时间为1 020 ms;虽然tD-T5,tD-T6煤样均只出现1个压降台阶,但tD-T5煤样的压降台阶持续时间较长。由此可见,对于微波辐射后的煤样,其载荷-时间曲线峰后段出现的压降台阶在一定程度上增加了煤样动态破坏时间,且压降台阶的数目、持续时间取决于煤样自身的性质,具有一定离散性。

当微波能量持续增加到162,216 kJ时,2组煤样的平均峰值载荷较原始煤样分别降低了63.4%,63.6%,动态破坏时间在690~3 450 ms波动,均大于该指标的无冲击倾向性临界值。由此可看出,当微波能量超过162 kJ后,随着微波能量持续增加,煤样的峰值载荷和动态破坏时间的变化幅度较小,表现为微波能量的阈值现象。

2.2.2 不同微波能量组合下煤样的动态破坏时间

微波能量组合是指在微波能量恒定条件下微波功率和辐射时间的占比情况,它决定了微波能量输出速率。不同能量组合条件下tD-P组煤样的载荷-时间曲线及煤样动态破坏时间,如图4所示。

在微波能量恒定为216 kJ条件下,不同能量组合的微波辐射后煤样的动态破坏时间较原始煤样均有大幅提高,且峰值载荷显著降低。其中,tD-P1~P3(P=450 W, t=480 s),tD-P4~P6(P=900 W,t=240 s)组煤样的平均峰值载荷较原始煤样分别降低了51.9%,63.1%,其动态破坏时间分别提高至1 127,1 163 ms。对于tD-P7~P9(P=1 350 W,t=160 s)组和tD-P10~P12(P=1 350 W,t=160 s)组煤样,虽然其平均峰值载荷较原始煤样的降幅均在64%左右,但对应的动态破坏时间存在较大差异。

2.2.3 煤样tD增量与微波能量、能量组合的关系

根据图3的试验结果,可得到微波辐射后煤样的动态破坏时间较原始煤样的增量ΔtD与微波能量E的变化关系(图5),即

![]()

(2)

图5 煤样的tD增量与微波能量的变化关系

Fig.5 Relationship between dynamic failure time increase and microwave energy

由图5可知,在微波辐射作用下,煤样的动态破坏时间增量ΔtD与微波能量E总体上呈Boltzmann函数关系。54 kJ的微波能量对煤样的动态破坏时间的影响较小,此时煤样的动态破坏时间介于强冲击倾向性与弱冲击倾向性等级间;随着微波能量持续增加,煤样的动态破坏时间的增幅迅速增大,其指标值趋于弱冲击倾向性、直至无冲击倾向性;当微波能量大于162 kJ后,煤样的动态破坏时间均大于500 ms(无冲击倾向性临界值),但此时微波辐射对煤样的冲击倾向弱化效果趋于平缓。

同时,在恒定微波能量条件下,煤样的动态破坏时间增量ΔtD与微波功率整体上呈明显的正相关的变化关系(图6),微波功率越大,煤体的动态破坏时间提高幅度越大。由此可知,在微波能量恒定条件下,高功率、短时间的微波能量组合的弱化减冲效果要好于低功率、长时间的能量组合。

图6 恒定微波能量下煤样的tD增量与微波功率的关系

Fig.6 Relationship between dynamic failure time increase and microwave power under equal microwave energy

由此可知,无论是微波能量递增或各种能量组合条件,微波辐射后煤样的动态破坏时间均大幅上升,且峰值载荷显著降低;同时,微波辐射后煤样的载荷-时间曲线的峰后段均出现压降台阶,峰前积聚的弹性能得到分段释放。这表明在微波辐射下煤体内部骨架结构发生变化,且煤样破坏过程中部分块体发生剥离、释放能量,此时煤样仍具有稳定的结构并有一定承载能力;但是,随着应力的持续增加,煤样再次发生破裂直至完全失去承载能力,台阶式破坏导致煤样动态破坏时间增加,使得该指标冲击等级由“强冲击”转为“弱冲击”和“无冲击”。

2.3 微波辐射对煤的冲击能量指数的影响

根据面积积分法,分别计算KE-T1~T12和KE-P1~P12煤样应力-应变曲线(图7)的峰值前应变能与峰后应变能,得到了微波辐射后煤样的冲击能量指数,见表4。由表4和图7可知,微波辐射对煤的冲击能量指数具有显著的弱化效果。与原始煤样相比,微波辐射后煤样的应力-应变曲线整体表现出孔隙压密阶段的轴向位移增加的趋势,此时应力-应变曲线呈上凹状、曲线的曲率逐渐减小,这表明微波辐射后煤体内部有大量裂隙产生,使得在应力加载条件下变形能力增强。同时,微波辐射后煤样的应力-应变曲线在峰值前剧烈应力降现象的出现次数增多,释放了部分能量,使得煤样峰值前积聚能量减少;而在应力-应变曲线峰后段,均出现了2次以上的台阶下降,且每次台阶下降曲线斜率较前1次台阶下降要小,使峰前积聚的弹性能得到了分级释放。

随着微波能量不断增加,煤样积聚能量的能力大幅度下降,表现为煤样的冲击能量指数逐渐降低,其冲击倾向性等级也由“强”逐步转变为“弱”。当微波能量增加到216 kJ时,煤样的冲击能量指数降为2.62,趋近于该指标的弱-无冲击倾向性分界值。其中,微波辐射后KE-T组煤样的冲击能量指数较原始煤样平均降低了67.2%~93.5%,且微波辐射后煤样的冲击能量指数较原始煤样的减量ΔKE与微波能量E呈指数函数关系(图8),即

图7 微波辐射后煤样的应力-应变曲线

Fig.7 Stress-strain curves of coal samples after microwave irradiation

表4 微波辐射后KE-T和KE-P组煤样的冲击能量指数

Table 4 Test results of impact energy index of KE-T & KE-P group coal after microwave irradiation

煤样编号微波能量/kJKE平均值KE-T1~T35413.18KE-T4~T61084.18KE-T7~T91623.98KE-T9~T122162.62KE-P1~P3216(P=450 W,t=480 s)7.76KE-P4~P6216(P=900 W,t=240 s)2.38KE-P7~P9216(P=1 350 W,t=160 s)10.51KE-P10~P12216(P=1 800 W,t=120 s)2.62

ΔKE=37.702-37.753e-E/41.556

(3)

同时,在微波能量恒定条件下,不同能量组合的微波辐射后煤样的冲击能量指数在1.73~14.35,77%的煤样冲击能量指数等级由强冲击倾向性转为弱冲击倾向性。其中,KE-P1~P3(P=450 W,t=480 s)组、KE-P7~P9(P=1 350 W,t=160 s)组煤样的冲击能量指数分别为7.76,10.51,仍表现出强冲击性;而KE-P4~P6(P=900 W,t=240 s)组、KE-P10~P12(P=1 800 W,t=120 s)组煤样的冲击能量指数分别为2.38,2.62,表现为弱冲击倾向性。这表明不同微波功率-辐射时间的能量组合对煤样冲击能量指数的弱化效果存在较大的离散性。

图8 冲击能量指数减量ΔKE与微波能量E的变化关系

Fig.8 Relationship between impact energy index ΔKE and microwave energy E

2.4 微波辐射对煤的弹性能量指数的影响

煤样的弹性能指数是反映煤样在破坏前储蓄能量的重要指标。试验得到的煤样加载-卸载曲线及其弹性能量指数结果如图9和表5所示。

图9 微波辐射后煤样的加载-卸载曲线

Fig.9 Loading-unloading curves of coal samples after microwave irradiation

表5 微波辐射后煤样的弹性能量指数WET

Table 5 Elastic energy index of coal samples after microwave irradiation

煤样编号微波能量/kJWET平均值冲击倾向性WET-T1~T3544.74IIWET-T4~T61082.83IIWET-T7~T91622.44IIWET-T9~T122161.70IWET-P1~P3216(P=450 W,t=480 s)2.46IIWET-P4~P6216(P=900 W,t=240 s)2.48IIWET-P7~P9216(P=1 350 W,t=160 s)2.11IIWET-P10~P12216(P=1 800 W,t=120 s)1.70I

由表5可知,原始煤样的弹性能量指数在2.96~3.73,属于弱冲击倾向性,表明原始煤样内部裂隙发育程度较低,在载荷加载过程中内部损伤和塑性变形消耗能量较少。而在微波辐射作用下,煤样的弹性能量指数整体上随着微波能量的增加而降低;当微波能量提高至216 kJ 时,煤样的弹性能量指数在1.28~1.95,均属于无冲击倾向性。由此可见,微波辐射能够对煤体结构产生损伤、促进裂隙扩展发育,从而弱化煤体内部结构,增加了载荷作用下煤体内部损伤和塑性变形的能量消耗;在试验机对煤样做功一定或者减少的情况下,煤样内部积蓄的弹性能随之减少,从而使得微波辐射后煤样的弹性能量指数降低。

在微波能量恒定为216 kJ的条件下,WET-P组煤样的弹性能量指数介于1.70~2.48,较原始煤样整体性有较大降幅(平均22%~46%),煤样的弹性能量指数冲击倾向性等级由“弱”转为“无”;而且,从表5的试验结果来看,煤样的弹性能量指数的变化幅度与微波能量呈正相关性,而高功率、短时间的微波能量组合更有利。

2.5 微波辐射对煤的单轴抗压强度的影响

煤的单轴抗压强度是指在单轴压缩作用下煤体达到破坏前所能承受的最大压应力,它反映了煤体抵抗变形的能力;煤的单轴抗压强度越大,其抵抗变形的能力越强,破坏过程越剧烈。

图10 微波辐射后煤样的单轴抗压强度冲击等级分布

Fig.10 Distribution of impact grade of uniaxial compressive strength of coal samples after microwave irradiation

由图10可知,由于各个煤样内部结构的差异性,在不同微波工况条件下煤样的单轴抗压强度表现出一定的离散性。然而,随着微波能量增加,各组煤样的单轴抗压强度平均值较原始煤样均有不同程度降低。当E=108 kJ时,单轴抗压强度冲击等级为无冲击倾向性的煤样数量占该组试样总数的16.7%;而当微波能量增加到216 kJ时,单轴抗压强度冲击等级为无冲击倾向性的煤样数量占比则达83.3%。这表明微波辐射对煤样具有显著的强度弱化效应,微波能量越大,煤样的强度弱化效果越好。

在微波能量恒定为216 kJ条件下,煤样单轴抗压强度总体上随微波功率的增加而降低,但2者并未有显著的线性关系。当微波能量组合为P=450 W,t=480 s时,仍然有占比50%煤样的单轴抗压强度处于强、弱冲击倾向性的取值范围;当微波功率大于450 W时,煤样的单轴抗压强度大部分降至7 MPa以下,属于无冲击倾向性。由此可知,在微波能量恒定条件下,微波对煤体的强度弱化效果存在微波辐射强度阈值现象。因此,在煤层微波致裂弱化防冲的工程应用中,为实现理想的防冲效果,在不增加总能耗的情况下需确保足够大的微波辐射强度。

2.6 微波辐射后煤体冲击倾向性

由表6可知,微波辐射能显著降低煤体的冲击倾向性。随着微波能量增加,煤样的各项冲击倾向指标均出现一定程度的弱化,且煤样的冲击倾向性等级由“强冲击”逐渐转为“弱冲击”(E=162 kJ)、直至“无冲击”(E=216 kJ),总体上呈现微波能量越大、煤体弱化减冲效果越好的变化趋势。

其次,当微波能量恒定条件下,不同能量组合的微波辐射对煤体冲击倾向性的降低程度存在较大差异。当微波功率为450,900,1 350 W时,煤体冲击倾向性均由“III类强冲击”转为“II类弱冲击”;而微波功率为1 800 W时,煤体冲击倾向性则转为“I类无冲击”。因此,在煤层微波致裂弱化防冲工程实践中,需在保证一定的微波辐射强度下加载足够的微波能量,且在不增加微波设备总能耗的情况下,高功率、短时间的能量组合更有利于煤层减冲。

表6 微波辐射后煤的冲击倾向性综合判定结果

Table 6 Comprehensive judgment results of coal impact tendency after microwave irradiation

微波能量/kJtD/msWETKERc/MPa冲击倾向性0873.1840.1615.81III542204.7413.188.97II1088832.834.189.25II1622 2602.443.986.89I2162 2071.702.625.03I216(P=450 W,t=480 s)1 1272.467.7610.31II216(P=900 W,t=240 s)1 1632.482.386.86II216(P=1 350 W,t=160 s)1 3802.1110.518.46II216(P=1 800 W,t=120 s)2 2071.702.625.03I

3 微波辐射下冲击倾向煤体的损伤致裂效应与弱化防冲机理

3.1 微波对煤体的电磁热效应

煤体是一种典型的电阻型损耗介质,在微波辐射作用下,煤样中的极性分子将随着电场方向的高频转换而转变并产生摩擦,引起功率损耗,从而将微波能转换为煤体的热能,提高煤体的温度。假设微波辐射下煤体内各矿物产生的功率损耗均全部转换为热能,且不考虑煤体对周围环境的热损耗,可得微波辐射下煤体内各矿物的升温速率[17-18]为

![]()

(4)

式中,ε″eff为各矿物的介电损耗因子;R为矿物对微波的反射率;ρm为矿物密度;Cp为矿物的比热容。

由式(4)可知,在微波辐射作用下,由于煤样含有的高岭土、水云母、黄铁矿、方解石、石英等多种矿物质的介电损耗因子各异,使得煤样各部位的升温速率各不相同,进而在煤样各部位之间形成明显的温度差,体现了微波对煤体内各矿物的选择性热效应。由图11可知,微波辐射下煤样表面温度的最大温度差在23~147 ℃;当微波能量小于162 kJ时,煤样表面最大温度差缓慢增加,而微波能量达到216 kJ时,煤样表面最大温度差急剧增大,且煤样表面最大温度差ΔTmax与微波能量E呈指数函数关系,即

ΔTmax=0.052 11e-E/29.004 3+30.018 9

(5)

图11 微波辐射下煤样表面最大温度差的变化规律

Fig.11 Change on max surface temperature gradient of coal samples under microwave irradiation

根据热力学理论,上述煤样内温度差的存在势必会引起煤体局部形成热应力,而这将会对煤体结构产生拉伸或剪切变形,造成煤体结构损伤,形成热破裂。因此,图11所示的煤样温度差随微波能量增加而呈现的“先缓慢增加、后急剧增加”这一变化趋势,从热力学的角度解释了微波致裂弱化煤体冲击倾向性的微波能量阈值现象。

3.2 微波辐射下冲击倾向煤体的破裂特征

在煤体微波致裂弱化试验过程中,通过采集微波辐射前后煤样表面图像,得到微波辐射下冲击倾向煤体的破裂特征,如图12所示。

图12 微波辐射下典型煤样的宏观破裂特征

Fig.12 Macroscopic fracture development of representative coal samples under microwave irradiation

经对比发现,原始煤样表面较为平整,无明显裂缝;在微波辐射下,煤体内温度差所产生的热应力致裂、孔内水分蒸发引起的蒸气压劈孔、硫性气体释放造成的疏孔和固态小颗粒的烟化扩孔的共同作用[12,19-20],使得各个煤样表面均产生了一定数量的新裂缝。其中,微波能量为54 kJ时,煤样表面产生了少量宏观裂缝(上表面和AB面各2条、EF面1条),且煤样侧面均为纵向斜裂缝,此时宏观裂缝的数目、长度、宽度以及相互连通性都处在较低水平。当微波能量为108 kJ时,煤样表面宏观裂缝发育水平有所提高,例如煤样上表面新增2条裂缝(其中F1裂缝贯穿煤样上表面)、CD面产生2条较短的纵向斜裂缝和1条横向裂缝,而煤样EF面上部产生1条贯穿煤样纵向的主裂缝以及主裂缝左右两侧的若干条分支裂隙,且分支裂隙多与主裂缝垂直。当微波能量为162 kJ时,除CD面外煤样各表面均产生了宏观裂缝,裂缝发育水平较108 kJ时有小幅提升,其中煤样AB,GH面均产生了以纵向斜裂缝为主、横向裂缝和矿物热解损伤区域为辅的裂缝网络,且AB面纵向主裂隙与GH面主裂缝呈“X”状。当微波能量增加到216 kJ时,煤样表面宏观裂缝发育水平显著增强,主要表现在煤样上下表面、各侧面的裂缝数目增多且多条裂缝较宽,其中煤样AB,GH面均形成了复杂的裂缝网络,AB面以贯穿煤样纵向的1条斜裂缝和1条竖直裂缝为主裂缝,而GH面则产生了多条贯穿煤样纵向的竖直长裂缝,其余两侧面主裂缝与煤样纵向呈锐角状。

综上所述,随着微波能量增加,煤样原生裂隙不断扩展连通,同时产生新裂缝,且煤样宏观破裂多以纵向竖裂缝和斜裂缝为主,并在主裂缝两侧形成多条与之垂直的分支裂隙。而且,煤样宏观破裂特征与微波能量具有明显的正相关性,这与微波辐射后煤样冲击倾向指标的变化趋势具有一致性。

3.3 微波辐射下冲击倾向煤体的损伤弱化机制

已有研究表明[21],煤岩内的裂隙、孔洞等结构对超声波的传播有显著的阻隔作用,当弹性波通过不连续或者损伤界面时会产生反射和透射,弹性波的波速会发生衰减。在相同环境条件下,同一煤样的纵波速度变化主要受其孔裂隙结构变化的影响,煤样内部越致密则其纵波速度越高,反之煤样孔裂隙越发育则其纵波速度越低。因此,煤样的纵波速度变化能够反映其内部孔裂隙结构的发育程度。

为了反映微波辐射对冲击倾向煤体结构的损伤弱化程度,在煤样微波致裂弱化试验中,采用C61型非金属超声波检测仪测定了微波辐射前后煤样的纵波速度,并按式(6)的计算方法定义了微波辐射下煤体的损伤因子D,即

![]()

(6)

其中,vp0,vp1分别为微波辐射前后煤样的纵波波速,km/s。以tD-T1~T12组和tD-P1~P9组煤样为例,通过计算得到微波辐射下煤体结构的损伤因子如图13所示。经对比发现,煤体损伤因子D与微波能量E、微波能量恒定条件下的微波功率P均呈线性正相关的变化关系,即

![]()

(7)

图13 煤样损伤因子与微波参量的关系

Fig.13 Relationship between damage factor of coal samples and microwave parameters

因此,在54~216 kJ微波能量范围内,能量越大、微波能量恒定条件下的微波功率越大,煤样的损伤因子越大。这表明,随着微波能量增加或微波功率增加(微波能量恒定条件),煤样的纵波波速逐渐降低,则微波辐射对煤样内部孔裂隙发育程度的提高幅度越大。一般而言,煤体的力学特性主要受其内部结构的影响,煤体内部越致密、其脆性特征越明显,在外部载荷作用下煤样会积聚更多的能量,且当外部载荷达到强度极限时煤样会迅速破坏并释放大量能量[22],从而造成冲击。因此,在微波辐射下,微波能量与微波辐射强度越大,煤体的纵波速度越低,煤体内部孔裂隙结构越发育,在外部载荷作用下其塑性越显著、孔隙压密阶段的轴向位移增大、峰值强度越低,此时冲击倾向煤体的峰前积聚能量与峰后释放能量均会大幅下降,从而极大降低了煤体冲击倾向性(图14)和冲击剧烈程度。

图14 煤样的纵波波速与冲击倾向性的关系

Fig.14 Relationship between the P-wave velocity and the impact tendency indexes of coal samples

而且,通过对比煤样的纵波波速与煤样冲击倾向指数的两者关系发现,煤样的动态破坏时间随着纵波波速的降低而快速增加,呈现出显著的负相关性;与此同时,煤样的冲击能量指数随纵波波速的降低而减小,呈现明显的正相关性,这与文献[23]得到的煤体冲击倾向性与波速具有强烈的相关性的结论是一致的。当煤样的纵波波速由1.68 km/s降低为1.28 km/s时,损伤因子为0.39,煤体由强冲击倾向性降低为弱冲击倾向性;而煤样纵波波速降低至1.23 km/s时,损伤因子增大至0.47,煤样则由弱冲击倾向性转为无冲击倾向性。

3.4 煤巷微波致裂弱化减冲机理

目前,冲击地压的防治手段主要有改变煤岩性质、临时卸压、循环卸压及综合防治等[9]。微波致裂弱化减冲法是通过井下钻孔或地面钻井的方式将微波导入煤层,对钻孔周围煤体产生热损伤致裂,提高煤体的孔裂隙发育程度,从而改变煤体的物理力学性质,降低煤层冲击倾向性;在此基础上,通过合理布置钻孔(或钻井)的间距,使微波致裂弱化形成的塑性破坏相互连通,从而可以消除或者降低整个煤层的冲击危险性。该方法可用于掘进巷道的局部解危或煤层大范围区域解危。

图15 圆形巷道微波致裂弱化减冲的基本原理示意

Fig.15 Principal of microwave fracturing for weakening outburst of circular roadway

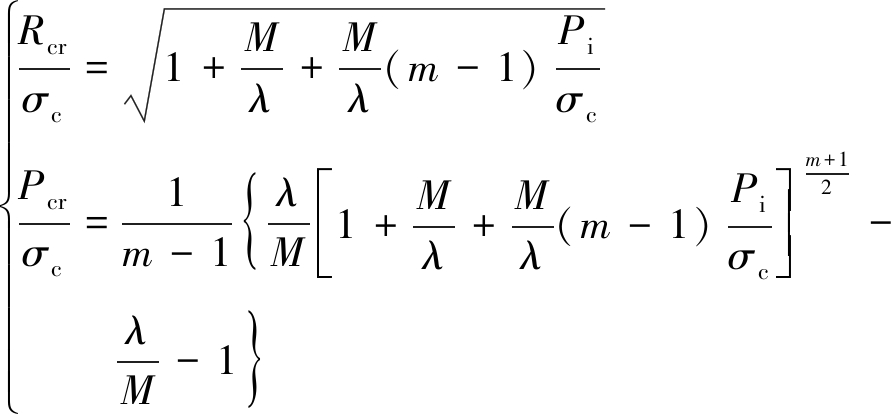

以本文取样矿井某煤层巷道为例,将巷道简化为半径为ra的圆形洞室,巷道开掘后会引起巷道围岩应力重新分布,并形成破裂区、塑性区、弹性区和原岩应力区,如图15所示。当考虑远场应力扰动时,巷道冲击地压发生时的临界塑性软化区半径Rcr、临界载荷Pcr分别可表示[24]为

(8)

式中,σc为煤的单轴抗压强度,据测试结果为15.81 MPa;M为煤的弹性模量;λ为煤的峰后软化模量;m=(1+sin φ)/(1-sin φ);φ为煤的内摩擦角,φ=30°;Pi为巷道支护阻力,取1.0 MPa。

将图7应力-应变曲线中的弹性模量M与峰后软化模量λ的测试结果代入式(8),可计算得到微波致裂弱化前后该巷道冲击地压发生的临界塑性软化区和临界载荷,如图16所示。经对比可知,该巷道冲击地压发生的临界塑性软化区半径、临界载荷随微波能量的提高而增大,两者与微波能量均呈正相关关系。如微波能量E=216 kJ时,巷道冲击地压发生的临界塑性软化区半径Rcr由16.037 m增加至17.731~20.747 m,而对应的临界载荷Pcr由10.16 MPa升高至12.27~16.35 MPa。

图16 微波致裂弱化前后临界塑性区半径与临界载荷

Fig.16 Critical load and the critical plastic zone radius before and after microwave fracturing-weakening

由冲击地压扰动响应理论及强度弱化减冲机理[10,24]可知,巷道围岩的变形失稳是冲击地压发生的主要原因,冲击地压发生时巷道围岩弹性区内积聚的弹性能量决定了冲击地压发生的剧烈程度;而在冲击地压发生过程中巷道围岩塑性区能够消耗弹性区释放的能量,阻止冲击破坏进一步拓展。因此,在微波辐射作用下,巷道周围煤体的裂隙扩展与新裂缝急剧产生,巷道围岩塑性增强、脆性减弱,使得煤体在达到峰值强度前积聚弹性能量的能力被大幅弱化,从而能够降低冲击地压发生的剧烈程度。其次,对巷道围岩进行微波致裂弱化后,巷道冲击地压发生的临界塑性软化区半径大幅提高,使得巷道围岩的塑性区范围进一步向巷道煤壁更深处拓展[25],引起巷道围岩的高应力区域向远离巷道壁的深部转移、减小巷道围岩的应力梯度,进而提高巷道围岩塑性软化区对弹性区释放能量的耗散能力,阻止冲击破坏进一步扩展。同时,微波致裂后煤体峰后软化模量的降低,导致巷道冲击地压发生的临界载荷增大,从而减小了巷道围岩发生冲击地压的可能性,实现对巷道围岩的整体弱化减冲。

4 结 论

(1)由冲击倾向性测试结果可知,试验煤样在压缩过程中表现出峰值强度高、峰值后应力急速跌落、动态破坏时间极短等现象,具有典型的强冲击倾向性破坏特征。在微波致裂弱化后,煤体峰值强度大幅下降,应力-应变曲线峰后段的应力降现象增多,且每次应力下降曲线斜率较前一次要小,使峰前积聚的总能量降低且得到分级释放,煤样由脆性向塑性转变,从而导致煤样单轴抗压强度和冲击能量指数下降;而煤样的载荷-时间曲线峰后阶段表现出多台阶、分级跌落的特征,导致煤样动态破坏时间大幅增加;同时,微波辐射对煤体孔裂隙结构的损伤,增加了载荷作用下煤体塑性变形的能量消耗,导致煤样内部积蓄的弹性能减少,从而使得煤样的弹性能量指数降低。因此,微波致裂弱化法能够有效地降低或消除煤体冲击倾向性。

(2)试验结果表明,随着微波能量增加,煤样冲击倾向性等级由“强冲击”逐渐转为“弱冲击”或“无冲击”。而且,微波致裂弱化法对煤体的减冲效果表现为先缓慢增加后急剧升高的趋势,呈现显著的能量阈值现象。同时,在微波能量恒定条件下,低功率、长时间的能量组合对煤体的弱化减冲效果彼此相差不大,而高功率、短时间的微波能量组合更有利于降低煤体的冲击倾向性。

(3)微波对煤体内各矿物的选择性热效应导致煤体表面温度分布不均,且煤样表面温度差随微波能量增加呈现“先缓慢增加、后急剧增加”的趋势,两者互为指数函数关系。煤体内温度差的存在势必引起煤体局部形成热应力,从而对煤体结构产生拉伸或剪切变形,形成热破裂,表现为煤样表面出现以纵向竖直裂缝、斜裂缝为代表的主裂缝以及与主裂缝垂直的多条分支裂隙。

(4)煤样冲击倾向性与煤样纵波速度存在显著相关性,即煤样动态破坏时间随纵波波速的降低而快速增加,而煤样的冲击能量指数随纵波波速的降低而减小。微波能量越大,煤体纵波波速降幅越大,则煤体内部孔裂隙结构越发育,在外部载荷作用下其塑性越显著、孔隙压密阶段的轴向位移增大、峰值强度越低,此时煤体的峰前积聚能量与峰后释放能量均会大幅下降,从而极大地降低了煤体冲击倾向性和冲击剧烈程度。

(5)揭示了煤巷微波致裂弱化防冲机理,即微波致裂弱化法能使巷道周围煤体裂隙扩展与产生新裂缝,增强巷道围岩塑性,使煤体在达到峰值强度前积聚弹性能量的能力被弱化,从而降低冲击地压发生的剧烈程度;其次,对巷道围岩的微波致裂,能够提高巷道冲击地压发生的临界塑性软化区半径,使巷道围岩的塑性区范围进一步向巷道煤壁更深处拓展,引起巷道围岩的高应力区域向深部转移、减小巷道围岩的应力梯度,进而提高巷道围岩塑性软化区对弹性区释放能量的耗散能力,阻止冲击破坏的进一步扩展;同时,微波致裂后煤体峰后软化模量的降低,导致巷道冲击地压发生的临界载荷增大,从而减小巷道围岩发生冲击地压的可能性。

[1] 齐庆新,窦林名.冲击地压理论与技术[M].徐州:中国矿业大学出版社,2008.

[2] 潘一山.煤矿冲击地压[M].北京:科学出版社,2018.

[3] 国家发展和改革委员会.关于加强煤矿冲击地压源头治理的通知[EB/OL].https://www.ndrc.gov.cn/xxgk/zcfb/tz/201905/t20190506_962436.html,2019-04-29.

[4] 齐庆新,李一哲,赵善坤,等.我国煤矿冲击地压发展70年:理论与技术体系的建立与思考[J].煤炭科学技术,2019,47(9):1-40.

QI Qingxin,LI Yizhe,ZHAO Shankun,et al.Seventy years development of coal mine rockburst in China:Establishment and consideration of theory and technology system[J].Coal Science and Technology,2019,47(9):1-40.

[5] 郭信山.煤层超高压定点水力压裂防治冲击地压机理与试验研究[D].北京:中国矿业大学(北京),2015.

GUO Xinshan.Rockburst prevention mechanism of and experimental research on ultra-high pressure fixed-point hydraulic fracturing in coal seams[D].Beijing:China University of Mining and Technology (Beijing),2015.

[6] 窦林名,阚吉亮,李许伟,等.断顶爆破防治冲击矿压技术体系及效果评价研究[J].煤炭科学技术,2020,48(1):24-32.

DOU Linming,KAN Jiliang,LI Xuwei,et al.Study on prevention technology of rock burst by break-tip blasting and its effect estimation[J].Coal Science and Technology,2020,48(1):24-32.

[7] 章梦涛,宋维源,潘一山.煤层注水预防冲击地压的研究[J].中国安全科学学报,2003,13(10):73-76,2.

ZHANG Mengtao,SONG Weiyuan,PAN Yishan.Study on water pouring into coal seam to prevent rock-burst[J].China Safety Science Journal,2003,13(10):73-76,2.

[8] 夏大平,郭红玉,罗源,等.碱性溶液降低煤体冲击倾向性的实验研究[J].煤炭学报,2015,40(8):1768-1773.

XIA Daping,GUO Hongyu,LUO Yuan,et al.Experimental study on reducing outburst proneness of coal seam via alkaline solution[J].Journal of China Coal Society,2015,40(8):1768-1773.

[9] 潘一山,李忠华,章梦涛.我国冲击地压分布、类型、机理及防治研究[J].岩石力学与工程学报,2003,22(11):1844-1851.

PAN Yishan,LI Zhonghua,ZHANG Mengtao.Distribution,type,mechanism and prevention of rockburst in China[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(11):1844-1851.

[10] 窦林名,陆菜平,牟宗龙,等.冲击矿压的强度弱化减冲理论及其应用[J].煤炭学报,2005,30(6):690-694.

DOU Linming,LU Caiping,MU Zonglong,et al.Intensity weakening theory for rock burst and its application[J].Journal of China Coal Society,2005,30(6):690-694.

[11] 窦林名,白金正,李许伟,等.基于动静载叠加原理的冲击矿压灾害防治技术研究[J].煤炭科学技术,2018,46(10):1-8.

DOU Linming,BAI Jinzheng,LI Xuwei,et al.Study on prevention and control technology of rockburst disaster based on theory of dynamic and static combined load[J].Coal Science and Technology,2018,46(10):1-8.

[12] 胡国忠,黄兴,许家林,等.可控微波场对煤体的孔隙结构及瓦斯吸附特性的影响[J].煤炭学报,2015,40(S2):374-379.

HU Guozhong,HUANG Xing,XU Jialin,et al.Effect of microwave field on pore structure and absorption of methane in coal[J].Journal of China Coal Society,2015,40(S2):374-379.

[13] 王志军,李宁,魏建平,等.微波间断加载作用下煤中瓦斯解吸响应特征实验研究[J].中国安全生产科学技术,2017,13(4):76-80.

WANG Zhijun,LI Ning,WEI Jianping,et al.Experimental study on response characteristics of gas desorption in coal under effect of discontinuous microwave loading[J].Journal of Safety Science and Technology,2017,13(4):76-80.

[14] 李贺,林柏泉,洪溢都,等.微波辐射下煤体孔裂隙结构演化特性[J].中国矿业大学学报,2017,46(6):1194-1201.

LI He,LIN Boquan,HONG Yidu,et al.Effect of microwave irradiation pore and fracture evolutions of coal[J].Journal of China University of Mining & Technology,2017,46(6):1194-1201.

[15] MENÉNDEZ J A,ARENILLAS A,FIDALGO B,et al.Microwave heating processes involving carbon materials[J].Fuel Processing Technology,2010,91(1):1-8.

[16] GB/T 25217.2—2010.冲击地压测定、监测与防治方法.第 2 部分 煤的冲击倾向性分类及指数的测定方法[S].

[17] 潘小娟,陈津,张猛,等.微波加热含碳碳酸锰矿粉升温机理[J].中南大学学报(自然科学版),2008,39(6):1233-1238.

PAN Xiaojuan,CHEN Jin,ZHANG Meng,et al.Temperature rising mechanisms of manganese carbonate fines containing coal by microwave heating[J].Journal of Central South University (Science and Technology),2008,39(6):1233-1238.

[18] 胡兵,黄柱成,王华,等.铁及其氧化物在微波场中的升温特性[J].中南大学学报(自然科学版),2013,44(8):3095-3101.

HU Bing,HUANG Zhucheng,WANG Hua,et al.Temperature rising characteristics of iron and iron oxides in microwave field[J].Journal of Central South University (Science and Technology),2013,44(8):3095-3101.

[19] 胡国忠,杨南,朱健,等.微波辐射下含水分煤体孔渗特性及表面裂隙演化特征实验研究[J].煤炭学报:1-11[2020-12-05].DOI:10.13225/j.cnki.jccs.2020.0148.

HU Guozhong,YANG Nan,ZHU Jian,et al.Evolution characteristics of microwave irradiation on pore-permeability and surface cracks of coal with water:An experimental study[J].Journal of China Coal Society:1-11[2020-12-05].DOI:10.13225/j.cnki.jccs.2020.0148.

[20] 胡国忠,朱怡然,许家林,等.可控源微波场强化煤体瓦斯解吸扩散的机理研究[J].中国矿业大学学报,2017,46(3):480-484.

HU Guozhong,ZHU Yiran,XU Jialin,et al.Mechanism of the controlled microwave field enhancing gas desorption and diffusion in coal[J].Journal of China University of Mining and Technology,2017,46(3):480-484.

[21] J.C.耶格,N.G.W库克,著,中国科学院工程力学研究所,译.岩石力学基础[M].北京:科学出版社,1997.

[22] 冯增朝,赵阳升.岩石非均质性与冲击倾向的相关规律研究[J].岩石力学与工程学报,2003,22(11):1863-1865.

FENG Zengchao,ZHAO Yangsheng.Correlativity of rock inhomogeneity and rock burst trend[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(11):1863-1865.

[23] 李磊,李宏艳,李凤明,等.层理角度对硬煤冲击倾向性影响的实验研究[J].采矿与安全工程学报,2019,36(3):987-994.

LI Lei,LI Hongyan,LI Fengming,et al.Experimental study on anisotropic characteristics of impact tendency and failure model of hard coal[J].Chinese Journal of Rock Mechanics and Engineering,2019,36(3):987-994.

[24] 潘一山.煤矿冲击地压扰动响应失稳理论及应用[J].煤炭学报,2018,43(8):2091-2098.

PAN Yishan.Disturbance response instability theory of rockburst in coal mine[J].Journal of China Coal Society,2018,43(8):2091-2098.

[25] 高明仕,贺永亮,陆菜平,等.巷道内强主动支护与弱结构卸压防冲协调机制[J].煤炭学报,2020,45(8):2749-2759.

GAO Mingshi,HE Yongliang,LU Caiping,et al.Coordination mechanism of internal strong active support,soft structure pressure relief and anti-punching of roadway[J].Journal of China Coal Society,2020,45(8):2749-2759.