随着近十几年来一系列开采工艺、开采装备以及支架-围岩耦合支护理论[1]的提升,长壁超大采高(机采割煤高度6 m以上)综采技术日臻成熟。长壁超大采高工作面具有生产集约化程度高、开采效率高和资源采出率高等优势,成为榆神矿区埋深较浅的6~8 m厚煤层的主要采煤方法之一。将超大采高开采工艺与综放开采工艺相结合的超大采高综放开采也已进行了工业性生产试验,成功实现了榆神矿区8~14 m特厚坚硬煤层一次性安全高效、高采出率开采[2-3]。

对于榆神矿区8~14 m特厚坚硬煤层综放开采而言,可通过增大采高实现“多采少放”,增强顶煤冒放性、促进采放协调、提高工作面开采效率和顶煤采出率。然而,超大采高综放工作面一次采出空间大、开采强度高、工作面覆岩动载和开采作业工序扰动均较强,导致煤壁和端面顶板稳定性降低,制约工作面采高进一步加大和开采效率进一步提升。

液压支架作为长壁工作面惟一的主体支护设备,其结构特征、工作特性和控制系统的合理性是支架-围岩耦合支护系统高可靠性和高适应性的基础保障。王国法等[4]采用数值模拟方法分析了液压支架铰接前梁和整体顶梁2种顶梁结构对煤壁片帮的影响,得出整体顶梁更有利于抑制煤壁片帮;庞义辉等[5]认为护帮板对煤壁的作用力难以阻止煤壁发生拉裂破坏,但可以抑制拉裂后的破坏体发生滑移失稳;徐亚军[6]基于压杆模型研究不同约束条件下煤壁失稳形式,得出软弱煤层易发生剪切破坏和滑移失稳、硬和中硬煤层多发生溃曲破坏和弯曲失稳;刘俊峰等[7]对大采高智能化开采煤壁全过程精准控制技术进行研究,有效解决了智能化开采煤壁控制难题;张银亮等[8]对液压支架常用护帮机构结构形式进行分析,认为分体结构护帮板能有效延缓煤壁产生破坏的时间,是大采高液压支架理想结构形式;尹希文等[9]认识到大采高工作面煤壁片帮存在结构失稳现象,并利用压杆稳定性原理分析煤壁片帮形式和深度;王家臣等[10]根据煤体弹性模量、泊松比及边界条件的不同提出压剪、拉剪及拉裂3种煤壁破坏形式,并指出硬煤多发生后2种破坏形式;常聚才等[11]采用Mohr-Coulomb准则推导出煤壁水平位移量、破裂区和塑性区半径的解析表达式,认为工作面支承压力集中系数、机采高度及支架护帮阻力是煤壁片帮的可控关键因素;刘闯等[12]采用数值模拟方法对大采高液压支架初撑力与额定工作阻力合理比值进行研究,得出此比值为0.65~0.70时液压支架具有最佳的运行工况;宋高峰等[13]采用能量原理中基于位移变分原理的利兹法(Ritz method)分析煤壁破坏机理,并利用煤壁稳定性三维相似模拟实验平台研究“顶板-支架-煤壁”系统的协调变形规律。

以往的研究阐释了不同煤层地质赋存特征和不同开采工艺条件下煤壁片帮特征和机理,分析了支架初撑力、工作阻力以及顶梁和护帮板结构形式等因素对煤壁稳定性的影响,但未涉及超大采高综放工作面煤壁板裂化片帮和护帮板结构形式对板裂化片帮控制方面的研究。笔者基于金鸡滩煤矿超大采高综采(一盘区西翼)和综放(一盘区东翼)工作面生产实践,对超大采高综放工作面煤壁板裂化片帮特征及护帮板结构形式对煤壁稳定性影响进行研究。

图1 超大采高工作面煤壁板裂化片帮

Fig.1 Slabbed buckling spalling at the coal face with super large cutting height

1 工作面煤壁板裂化特征及危害

1.1 板裂化片帮特征及机理概述

图1为超大采高一次采全厚工作面(图1(a))和超大采高综放工作面(图1(b))生产实践中观测到的煤壁板裂化破坏。现场观测发现煤壁板裂化破坏特征分为板状板裂化、“洋葱皮状”板裂化、弹射型板裂化(俗称“炸帮”)和护帮板动载扰动下板裂化片帮形式。支架-围岩耦合支护状态较良好情况下,煤壁板裂化片帮深度通常小于500 mm,最大一般不超过800 mm。

对现有岩体板裂化破坏研究成果归纳总结,发现岩体板裂化破坏通常具有下列部分特征[14-22]:① 板裂化破坏多发生在深井脆性硬岩开挖过程,属高地应力卸荷破坏,变形特征属脆性破坏类型,板裂破坏面平行于开挖自由面;② 板裂化片帮属结构失稳类型,板裂化破坏强度低于岩体单轴抗压强度,通常为40%~60%的单轴抗压强度;③ 板裂化破坏面多平行于最大主应力方向,即板裂化破坏裂隙扩展方向为最大主应力方向;④ 板裂化破坏面受岩体结构面影响,结构面通常为层理、割理和劈理等弱面;⑤ 板裂化破坏可发生在岩爆过程中,属于应变能瞬间释放的脆性应变型破裂,弹射出的岩块呈板裂状。

长壁超大采高工作面煤壁板裂化片帮机理分析已另行撰文讨论,本文仅做简要概述。图2为煤壁板裂化片帮破坏力学机理,即煤壁内纵向不连续内生裂隙(割理)在采动应力下损伤逐渐累积,并扩展贯通为板,板结构在不同应力环境下发生相应的板裂屈曲破坏。煤壁板裂化破坏是在结构诱导(内因)和应力驱动(外因)共同作用下发生的。

图2 煤壁板裂化片帮力学机理

Fig.2 Mechanical mechanism of coal face spalling failure

1.2 煤壁板裂化片帮危害及防治

局部小范围板裂化片帮对工作面正常生产影响较小,小范围局部可控板裂化片帮依靠矿山压力和自重片落,在一定程度上减小了采煤机割煤时的能耗,有利于提高采煤机割煤速度。另一方面,考虑到煤壁稳定性与坚硬顶煤冒放性相矛盾的问题,应允许工作面发生小范围可控片帮,以保证顶煤冒放性。

现场监测表明煤壁板裂化片帮多发生在顶板来压时的工作面中部,片帮深度一般介于30~500 mm,通常并不影响工作面正常生产,但片帮严重时可造成以下危害:① 由于工作面较长(300 m),短时间内多处大面积片帮将导致工作面刮板输送机煤流量增大而过载(图3(a)),影响刮板输送机正常运行,降低工作面开机率和生产效率;② 片落的扁平狭长板状大块煤壁(图3(b))难以顺利进入转载机,难以被破碎机破碎,易卡塞刮板输送机和转载机,造成煤流堆积而过载;③ 工作面高处大块煤壁倾倒式板裂化片帮(图3(c))和弹射型板裂化片帮(“炸帮”)会对采煤机、液压支架立柱、刮板输送机和电缆槽等设备以及人员造成危害;④ 片帮后煤壁不平整或大量片帮导致梁端距增大,使护帮板与煤壁结构耦合状态差,不利于护帮板对煤壁稳定性维护。

图3 具有一定危害的煤壁板裂化片帮

Fig.3 Hazardous slabbed spalling of coal face

针对煤壁板裂化片帮可能造成的危害,需采取相应措施对煤壁板裂化片帮进行防治,具体措施如下:① 合理机采高度的控制。机采割煤高度是煤壁稳定性维护的关键可控因素之一,对于综放工作面而言,合理的机采高度既要有利于煤壁的稳定性,又要有利于顶煤的冒放性。② 减少煤壁无支护时间。超前采煤机2~3台支架收回护帮板,加快护帮板动作速度,采煤机割煤后及时护帮、护顶和拉架。③ 加快工作面推进速度,减少煤壁内裂隙损伤的长时间累积,及时移架以减小端面顶板空顶时间和空顶面积。④ 增加支架初撑力和工作阻力,提升支架-围岩支护系统整体强度和刚度,缓解煤壁压力。⑤ 液压支架设置防护网/帘,防止煤壁弹射型板裂化片帮(“炸帮”)对生产人员和设备造成危害。⑥ 加强一线职工设备操作技能培训和责任意识,保障工作面支架支顶有力和护帮到位。

除上述措施外,护帮板结构与煤壁结构耦合关系对煤壁稳定性维护也起重要作用,合理的护帮板结构形式可提高支架对围岩的适应性,有利于维护不同工况下煤壁稳定性。

2 液压支架护帮板结构分析

煤壁板裂化片帮通常是一个由表及里层层渐进的破坏过程,护帮板可对煤壁自由面施加一定的主动支护约束力,使煤壁处于三向应力状态,一方面能阻止已发生板裂化破坏的煤壁片落或弹射(“炸帮”)伤人,另一方面护帮板的护表作用可以防止煤壁发生由表及里层层剥落的渐进式板裂化破坏。因而,护帮板对煤壁板裂化片帮能起到一定的减缓作用,但护帮板收回时,板裂破坏的煤壁处于无支护状态,此时煤壁是否片落取决于板裂破坏后煤壁的受力状态和自身稳定性。

超大采高工作面液压支架护帮板结构形式多样,根据伸缩梁(前探梁)与护帮板结构结合形式不同可分为整体式和分体式护帮板,根据护帮板的板结构数量可分为二级和三级护帮板。图4为超大采高工作面分体式三级护帮板(图4(a))和整体式二级护帮板(图4(b))与围岩耦合作用示意。机械结构的形式和相关参数决定结构特性,不同结构形式护帮板虽然作用相似,但其力学和运动学特性存在一定差异,具体分析如下。

2.1 护帮板结构力学特性分析

从护帮板结构受力角度分析,煤壁结构的变形破坏程度和平整程度差异导致煤壁与支架护帮板接触状态不尽相同,煤壁和护帮板实际耦合状态复杂多变,难以精确建模量化求解。许多学者将煤壁对护帮板作用力假设为均布载荷或梯形分布载荷,并进一步化简为点载荷和相应的力矩进行力学简化计算。本文将煤壁对护帮板的反作用力简化为点载荷进行受力分析,通过力和力矩平衡方程求解护帮板承载能力曲线(类似支架顶梁承载能力曲线),并将护帮板承载能力曲线作为护帮板承载性能评价指标。

图4 超大采高工作面护帮板结构

Fig.4 Structure of face sprags at longwall face with super large cutting height

2.1.1 整体式护帮板受力分析

整体式护帮板受力分析如图5所示,以O点为坐标原点建立直角坐标系:杆1(OD)、杆2(OB)、杆3(BC)、杆4(DC)构成四连杆机构;P为煤壁对护帮板的反作用力合力,kN;F为一级护帮板液压缸对铰接点B的作用力,kN;θ为一级护帮板液压缸与水平方向夹角,(°);Rij为杆件i对杆件j的作用力(i,j取值为1,2,3,4);Rji为杆件j对杆件i的反作用力,且Rij=-Rji。根据几何拓扑关系采用解析法求解四连杆机构受力较繁琐,而采用矩阵法并利用MATLAB软件相关函数可实现自动求解[23]。因而,只需对整体式护帮板结构进行受力分析,列出相应力和力矩平衡方程,并以矩阵形式表达

(1)

式中,xO,yO,xB,yB,xC,yC,xD,yD分别为图5(b)中O,B,C,D点坐标,xP,yP为煤壁对护帮板反作用力合力P作用点坐标;Rijx,Rijy(R12x,R23x,R34x,R41x,R12y,R23y,R34y,R41y)分别为图5(b)中杆件i对杆件j的作用力(i,j取值为1,2,3,4)在x和y方向的分量;Px为煤壁对护帮板反作用力合力P的x方向分量;Fcos θ,Fsin θ为一级护帮板液压缸对铰接点B的作用力F的x,y方向分量。

图5 整体式护帮板受力分析

Fig.5 Force analysis of integral-type face sprag

以金鸡滩煤矿一盘区东翼7.0 m超大采高综放工作面ZY21000/35.5/70D型液压支架整体式二级护帮板具体参数为例,式(1)中各点坐标值为xO=0, yO=0, xB=-51.8 mm, yB=-271.7 mm,xC=-222.9 mm, yC=-263.7 mm,xD=-98.2 mm, yD=-58.0 mm,xP=-371.7 mm,-2 340.0 mm<yP<-160.0 mm,θ=7.1°。一级护帮板采用2个普通双作用千斤顶,受压时最大承载能力为980 kN,受拉时最大承载能力为-528 kN,将上述参数代入式(1)可得整体式护帮板承载特性曲线(图6)。此外,还需考虑伸缩梁千斤顶的承载能力,假设整体式护帮板未发生“屈服”而保持刚性状态,分析外力P与伸缩梁千斤顶“屈服”关系(图7),计算伸缩梁水平承载能力曲线,并对式(1)计算得出的护帮板承载能力曲线进行补充修正。

图6 整体式护帮板承载能力曲线

Fig.6 Bearing capacity curve of split-type face sprag mechanism

图7 液压支架伸缩梁“屈服”受力分析

Fig.7 Yielding force analysis of sliding canopy of a hydraulic support

如图7所示,液压支架伸缩梁的“屈服”阻力包含伸缩梁千斤顶受压承载能力和伸缩梁“抽屉式”结构与顶梁的摩擦力,相应力学表达式为

(2)

其中,T为伸缩梁千斤顶受压承载能力,kN;f1和f2为伸缩梁与顶梁上、下接触部分间的摩擦力,kN;f3为伸缩梁与顶板间摩擦力,kN;N1和N2为“抽屉式”伸缩梁与顶梁上、下接触部分的正压力,kN;Q为顶板对伸缩梁的压力,kN;s1,s2,s3和s4分别为P,f1/f3,Q和N1的作用力臂,m;μ1和μ2为伸缩梁与顶梁上、下接触部分间的摩擦因数;μ3为伸缩梁与顶板间摩擦因数。顶板对伸缩梁的压力Q为变化量,与顶板变形压力相关;另一方面,s3和s4也随着伸缩梁伸出长度的不同而改变。因而,此处采用估算法计算“抽屉式”伸缩梁与顶梁上、下接触部分的摩擦力(取0.5倍的伸缩梁千斤顶受压承载能力),故伸缩梁“屈服”压力为1.5T。伸缩梁千斤顶采用2个普通双作用千斤顶,受压时最大承载能力为584 kN,故伸缩梁“屈服”压力为876 kN。

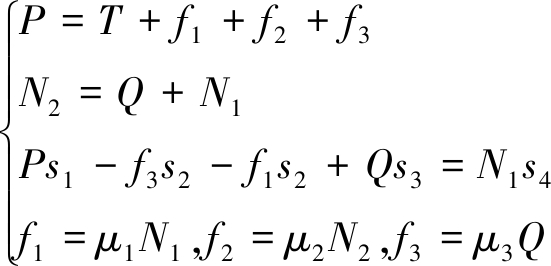

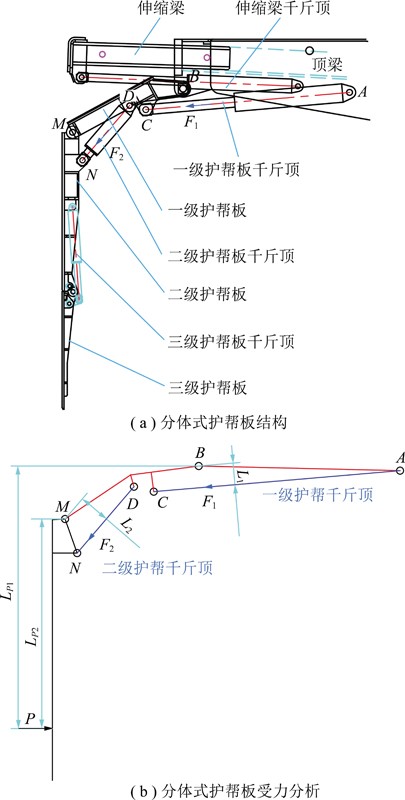

2.1.2 分体式护帮板受力分析

分体式护帮板结构受力如图8所示,分体式护帮板结构为简单铰接,受力分析较简单,通过简单的力矩方程即可求解。需要注意,分体式护帮机构受力分析时,一级护帮千斤顶和二级护帮千斤顶都要计算力矩方程,分析在外力P作用下哪一级护帮板先“屈服”收回。图8(b)中,F1,F2分别为一级护帮千斤顶和二级护帮千斤顶所受载荷;L1,M1分别为F1相对B点力臂和力矩;L2,M2为F2相对M点力臂和力矩;LP1,LP2分别为垂直护帮板方向煤壁合外力P相对于B点和M点力臂。

图8 分体式护帮机构受力分析

Fig.8 Force analysis of split-type face sprag mechanism

以金鸡滩煤矿一盘区西翼8.2 m超大采高综采工作面ZY21000/38/82D型液压支架分体式三级护帮板具体参数为例,其一级护帮板采用两个缸径160 mm的双伸缩液压缸,最大工作阻力为2×804=1 608 kN,力臂L1=188 mm,力距M1=F1L1=315.84 N·m;二级护帮板采用2个缸径140 mm的双伸缩液压缸,最大工作阻力为2×615=1 230 kN,力臂L2=272 mm,力距M2=F2L2=334.56 N·m。由于M2>M1,且煤壁合外力P对一级护帮的力矩大于对二级护帮板的力矩(即PLP1>PLP2)。当合外力P超过护帮板承载能力时,一级护帮板液压缸“屈服”收回。因此,分体式护帮板承载能力曲线由一级护帮板液压缸最大力矩进行计算,即P=M1/LP1,即P与LP1成反函数关系(图9),LP1取值范围为470~2 900 mm。

图9 分体式护帮板承载能力曲线

Fig.9 Bearing capacity curve of split-type face sprag

2.1.3 2种结构形式护帮板承载能力对比分析

由整体式和分体式护帮板承载能力对比图(图10)可知:整体式护帮板在距铰接点1.25 m以内的承载能力和承载范围优于分体式护帮板,而在距铰接点1.25 m以外区间略低于分体式护帮板,但两者相差不大,整体介于100~200 kN,并逐渐缓慢递减,表明2种结构形式护帮板末端承载能力均较弱。

图10 2种结构形式护帮板承载能力分析

Fig.10 Comparison of bearing capacity between two types of face sprags

2.2 护帮板结构运动学特性分析

对于2种结构形式的护帮板,忽略结构件间铰接间隙及重力影响,在护帮千斤顶伸出速度恒定(80 mm/s)条件下,通过整体式和分体式护帮板的摆动角速度对比分析其运动学特性,对比结果(图11)表明:① 2种结构形式的护帮板均为动作起始处角速度大且变化较大,接近垂直护帮状态(护帮板角度为90°)时速度较低且变化不大,可减缓护帮动作对煤壁的冲击;② 整体式护帮板运动速度相对较快,通过小四连杆结构实现大幅度摆动,动作用时短、行程小、灵敏度高。

图11 2种结构形式护帮板运动特性对比

Fig.11 Comparison of kinetic characteristics between two types of face sprags

分体式护帮板伸缩梁和护帮板为分体式,单独动作,互不干涉,动作时间长,灵活性差。简单铰接的结构形式导致分体式护帮板行程角度范围小于180°,使用上受限。相对分体式护帮板而言,整体式护帮板结构简单、灵活,易实现联动控制。四连杆铰接的结构形式使整体式护帮板挑起力矩大,并能保证挑起和收回角度,对工作面围岩适应性强。

综上对比,整体式护帮板力学(承载性能)和运动学特性均优于分体式护帮板。

2.3 二级护帮板和三级护帮板对比分析

《煤矿安全规程》规定:“当综采工作面采高超过3 m或片帮严重时,液压支架必须有护帮板,防止片帮伤人”。对于护帮板结构高度设计而言,目前尚无明确要求,通常不小于最大采高的1/3(一般经验值)。护帮高度随着工作面最大采高的增加而增加,护帮板的板结构数量也相应增加,现有护帮板级数有一级、二级和三级。超大采高工作面(机采高度大于6 m)一般采用二级或三级护帮板以满足护帮高度需要。

三级护帮板是在二级护帮上再铰接一级护帮板,进一步增加护帮高度,减小无支护煤壁的面积。然而,三级护帮一般要加阻尼装置,以免三级护帮收回太快而对三级护帮千斤顶造成损害,且二、三级护帮之间有随动效果,控制装置比较复杂。因此,考虑到结构的复杂性和操作的方便性,对于煤壁稳定性强的坚硬煤层,在满足护帮高度的条件下,可优先选择二级护帮板。

3 护帮板与煤壁结构耦合关系

护帮板结构与煤壁和端面顶板结构耦合关系和作用效果直接影响煤壁稳定性,液压支架护帮板一方面对煤壁进行主动维护,防止煤壁片帮和片落后的煤壁对设备及人员造成危害;另一方面,可利用护帮板和伸缩梁对煤壁及顶板进行维护,预防顶板发生渐进式破坏,在支护滞后情况下,利用护板帮和伸缩梁及时护顶,阻止片帮和冒顶范围进一步扩大。

生产中常观测到煤壁发生明显破坏却未失稳片落的现象,且多发生在顶板来压不强烈的情况下,该现象解释如下:如图12所示,覆岩大结构可形成组合悬臂梁或砌体梁结构,组合悬臂梁或砌体梁结构稳定时能承受部分覆岩随动层载荷,使作用与支架和工作面围岩组成的“小结构”上的覆岩载荷较小,当组合悬臂梁或砌体梁结构失稳时则会对工作面围岩和支架组成的“小结构”形成动载冲击,导致“小结构”稳定性降低,支架和煤壁承载增加(压力过载时安全阀开启让压),煤壁易发生片帮。

图12 煤壁附近围岩结构和应力环境示意

Fig.12 Schematic diagram of surrounding rock structure and stress environment around the coal face

一方面,由于超前支承压力作用,煤壁内一定范围的煤体已进入塑性屈服区,致使超前支承压力向煤壁深部转移,煤壁内应力集中区和液压支架主要承载区(立柱附近)[24]之间的顶板中形成了“小结构”承载压力拱,板裂后的煤壁处于压力拱保护下的应力降低区(屈服区),所承受顶板压力较小或无压力。另一方面,有些发生板裂化破坏后的煤壁可能形成具有一定直立稳定性的结构。因而,板裂化破坏后的煤壁未发生失稳片落的现象是由于屈服煤壁的低应力场环境和自身结构具有一定直立稳定性。发生板裂化破坏后的煤壁稳定性大幅度降低,较小的外界扰动就可能发生失稳片落,而此时护帮板维护的是处于应力降低区的屈服煤壁,护帮板对煤壁的作用既有静态维护,也有动态扰动。

3.1 护帮板对煤壁的静态维护

如图13所示,护帮板对煤壁有主动支护和被动承载作用,相当于对煤体施加了围压,使煤壁由两向受力状态向三向受力状态转变,改变煤体应力环境,提高煤壁自身承载能力。护帮板侧向水平约束力能抵消煤壁内形成的水平张拉应力,阻碍煤体内裂隙扩展、张开和滑动,阻止煤壁发生板裂化屈曲破坏。由于护帮板对煤壁的作用力有限,当顶板强动载来压时,护帮板“无力抵抗”煤壁变形和破坏而发生“屈服”。

图13 护帮板作用下煤壁纵向裂隙受力简化示意

Fig.13 Schematic diagram of vertical fracture in the coal face under the action of face sprag

对于护帮板下方无支护状态煤壁,其裂隙可能扩展到护帮板下边缘处而停止,因而护帮板作用将降低板裂后板结构高度,即降低板结构高宽比,增强板结构稳定性。当板结构受力达到失稳载荷后,护帮板水平作用力可阻止煤壁上部发生屈曲变形和破坏,致使煤壁沿护帮板下边缘发生折断(图14)。

图14 煤壁沿护帮板下边缘板裂折断

Fig.14 Slabbing failure of the coal face along the lower edge of face sprags

3.2 护帮板对煤壁的动态扰动

护帮板对煤壁板裂化片帮除具有静态维护作用外,也存在一定的动态扰动作用。护帮板动态扰动分为打开护帮板和收回护帮板2个阶段。当液压支架护帮板收回时,煤壁由于缺少了侧向支护作用而发生板裂化片帮。这种片帮多数是煤壁已发生了纵向板裂破坏,但在护帮板的夹持压力作用下,通过护帮板和煤壁的纵向摩擦力保持与自身重力的平衡。当护帮板收回时,破坏的煤壁失去支护力,在重力作用下发生滑移或旋转失稳而片落(图15)。

图15 护帮板收回后煤壁片落

Fig.15 Coal face spalling after the withdraw of face sprags

现场跟班观测还发现,如图16所示,液压支架护帮板打开过程中,以较高的速度撞击煤壁时,板裂化的煤壁会被切断而片落。护帮板撞击煤壁前,煤壁已在采动应力下发生张拉破坏并产生纵向贯通长裂隙,形成板状结构,外表上有局部贯通横向裂隙或没有明显横向裂隙,护帮板的撞击作用可能使煤壁产生横向贯通裂隙,并随之切断,发生板裂化片帮。因此,护帮板在打开过程中,应先打开护帮板至垂直状态,再通过伸缩梁伸出作用逐渐靠近煤壁,避免对煤壁形成较强烈撞击作用。

图16 护帮板撞击导致煤壁片帮

Fig.16 Coal face spalling caused by the hitting of face sprags

3.3 分体式护帮板与煤壁耦合效果分析

如图17所示,分体式护帮板的一级护帮板仅起结构上的传递作用,并不与煤壁直接作用,主要依靠二级和三级(可能没有)护帮板维护煤壁。分体式护帮板伸缩梁的作用主要是保证液压支架在移架前能及时护顶,防止顶板冒落并发生渐进式破坏而诱发围岩大范围失稳。

图17 伸缩梁与煤壁耦合效果差

Fig.17 Poor coupling between coal face and face sprags

有学者认为分体式护帮板伸缩梁能与煤壁接触,且具有较大的工作阻力(含伸缩梁千斤顶承载能力和伸缩梁与顶梁的摩擦力),有利于煤壁稳定性的维护,但实际生产中,伸缩梁动作一般在采煤机割煤前后,由于此时煤尘较大、光照条件差、伸缩梁离操作人员较远等原因,导致伸缩梁难以实现对煤壁有效的支护作用。另一方面,如图17所示,工作面煤壁与顶板间呈弧形或片帮后的工作面梁端距超过伸缩梁行程,将导致接触状态差或不接触,伸缩梁仅起护顶作用。此外,伸缩梁过大的挤压力可能把已板裂化破坏并接近临界状态的煤壁切断。因此,伸缩梁对煤壁的直接维护作用较弱。

3.4 整体式护帮板与煤壁耦合效果分析

整体式结构中护帮板铰接于伸缩梁上,与伸缩梁为一体式结构,可随伸缩梁的伸缩而移动,灵活性高,对不同煤壁结构适应性强。如图18所示,护帮板可根据片帮后煤壁不同的结构形式,通过伸缩梁和护帮板配合使护帮板结构姿态与煤壁结构相匹配,使护帮板更贴合煤壁,从而达到更好的结构耦合状态,充分发挥护帮板对煤壁的维护作用。尤其是煤壁片帮深度较大时,整体式护帮板可实现伸平护顶状态(图18(c),(d)),而分体式护帮板无法实现伸平护顶,只能依靠伸缩梁护顶,护顶范围较小。

图18 不同片帮形式下护帮板与煤壁结构耦合

Fig.18 Structure coupling of face sprag and different coal face structures

4 工程应用分析

金鸡滩煤矿8.2 m超大采高综采工作面和7.0 m超大采高综放工作面在同一矿井同一盘区,地质条件几乎相同(主要差异为煤层厚度),虽然两者在采高(实际相差1.0~1.5 m)、开采工艺和矿压显现规律上存在一定的差异,但覆岩结构、煤体结构和物理特性等参数均相同或相近,因而煤壁破坏和片帮特征相似,且二者均为超大采高工作面(综采放顶煤工作面是一种特殊的综采工作面)。因此,8.2 m超大采高综采工作面护帮板与煤壁耦合效果分析对7.0 m超大采高综放工作面护帮板设计具有直接借鉴意义。

4.1 分体式三级护帮板应用分析

金鸡滩煤矿一盘区西翼8.2 m超大采高工作面液压支架采用分体式三级护帮板,生产实践表明采高大于7.5 m后,顶板来压强烈且煤壁自身稳定性差,顶板周期来压期间煤壁片帮严重,护帮板与煤壁结构耦合性差,难以发挥良好的护帮作用;采高低于7.5 m时,煤壁自身稳定性较好,护帮板能与煤壁实现良好的耦合状态,在不打开第三级护帮板或第三级护帮板与煤壁接触不好的情况下,煤壁依然能保持较好的稳定性。这表明护帮板作用力对于来压较小时的煤壁板裂化破坏有较好的维护作用,但对于顶板强矿压情况下的板裂化破坏维护作用有限。另一方面,分体式三级护帮板操作复杂、耗时长,煤壁平整度差时第三级护帮板与煤壁接触效果差,且第三级护帮板作用力臂较大而作用力较小。

4.2 整体式二级护帮板应用分析

鉴于理论分析及分体式三级护帮板在8.2 m超大采高工作面使用效果及存在的不足,如果7.0 m超大采高综放工作面仍采用分体式三级护帮板,这些问题将依然存在。对于7.0 m超大采高综放工作面,二级护帮高度足够,没有必要采用三级护帮,且分体式护帮板结构耦合性和灵活性差。因此,7.0 m超大采高综放液压支架采用了耦合性和适应性更优的整体式二级护帮板设计。一方面是由于整体式护帮板承载能力和灵活性均优于分体式护帮板,结构和控制系统较简单,不需要额外控制伸缩梁和三级护帮板;另一方面,7.0 m超大采高综放工作面采高相对8.2 m超大采高综采工作面较小,且降低采高后的上部顶煤可通过放煤机构放出,采高控制更加灵活,故选用整体式二级护帮板(护帮高度2.5 m)可满足护帮高度需要。

生产实践表明:超大采高综放工作面采高在6.3~6.5 m情况下,顶板非来压期间煤壁稳定性较好,顶板周期来压期间,工作面中部局部煤壁出现一定程度的可控片帮,片帮范围约占工作面中部范围的10%~50%(因煤壁自身稳定性、顶板来压强烈程度和护帮板作用效果不同而存在差异);片帮高度多为整煤壁片帮(全采高片帮),片帮深度通常不大于500 mm;护帮板护帮效果好时,多为下煤壁片帮,下煤壁片帮量通常较小(约100 mm);采高超过6.5 m后,工作面煤壁稳定性维护困难,片帮深度和面积范围加大,工作面中部局部支架安全阀开启、设备检修维护率增加、工作面开机率和工作面推进速度降低,对工作面安全高效推进造成一定影响;采高6.3~6.5 m情况下,工作面中部顶板来压强烈、顶煤破碎较充分、冒放性好。因此,工作面实际开采高度一般控制在6.3~6.5 m,此工况下工作面推进速度约为10 m/d。

5 结 论

(1)金鸡滩煤矿超大采高综放工作面煤壁主要发生板裂化片帮具有多种特征:板状板裂化、“洋葱皮状”板裂化、弹射型板裂化(俗称“炸帮”)和护帮板动载扰动下板裂化片帮。

(2)承载能力曲线对比表明整体式护帮板承载能力优于分体式护帮板。

(3)整体式二级护帮板运动速度快、灵活度高、联动控制效果优,对煤壁结构形态适应性和耦合性强。

(4)金鸡滩煤矿超大采高综放工作面整体式二级护帮板使用情况良好,可满足煤壁稳定性控制需要。

[1] 王国法,庞义辉,李明忠,等.超大采高工作面液压支架与围岩耦合作用关系[J].煤炭学报,2017,42(2):518-526.

WANG Guofa,PANG Yihui,LI Mingzhong,et al.Hydraulic support and coal wall coupling relationship in ultra large height mining face[J].Journal of China Coal Society,2017,42(2):518-526.

[2] 许永祥,王国法,张传昌,等.特厚坚硬煤层超大采高综放开采合理采高研究与实践[J].采矿与安全工程学报,2020,37(4):715-722.

XU Yongxiang,WANG Guofa,LI Mingzhong,et al.Investigation and practice of the reasonable cutting height at longwall top coal caving face with super-large mining height in hard and extra-thick coal seams[J].Journal of Mining & Safety Engineering,2020,37(4):715-722.

[3] 许永祥,王国法,李明忠,等.基于黏结颗粒模型的特厚坚硬煤层综放开采数值模拟研究[J].煤炭学报,2019,44(11):3317-3328.

XU Yongxiang,WANG Guofa,LI Mingzhong,et al.Numerical simulation of longwall top-coal caving with extra-thick and hard coal seam based on bonded particle model[J].Journal of China Coal Society,2019,44(11):3317-3328.

[4] 王国法,庞义辉,刘俊峰.特厚煤层大采高综放开采机采高度的确定与影响[J].煤炭学报,2012,37(11):1777-1782.

WANG Guofa,PANG Yihui,LIU Junfeng.Determination and influence of cutting height of coal by top coal caving method with great mining height in extra thick coal seam[J].Journal of China Coal Society,2012,37(11):1777-1782.

[5] 庞义辉.超大采高液压支架与围岩的强度耦合关系[D].北京:煤炭科学研究总院,2018.

PANG Yihui.Hydraulic support and surrounding rock strength coupling relationship in ultra large mining height face[D].Beijing:China Coal Research Institute,2018.

[6] 徐亚军.煤壁片帮机理研究及其防治措施[J].煤矿开采,2017,22(1):41-46.

XU Yajun.Coal wall spalling mechanism studying and it’s prevention method[J].Coal Mining Technology,2017,22(1):41-46.

[7] 刘俊峰,唐恩贤,许永祥,等.大采高智能化开采煤壁全过程精准控制技术研究[J].煤炭科学技术,2019,47(10):131-135.

LIU Junfeng,TANG Enxian,XU Yongxiang,et al.Study on full process precision control technology of coal wall under large mining height intelligent mining condition[J].Coal Science and Technology,2019,47(10):131-135.

[8] 张银亮,刘俊峰,庞义辉,等.液压支架护帮机构防片帮效果分析[J].煤炭学报,2011,36(4):691-695.

ZHANG Yinliang,LIU Junfeng,PANG Yihui,et al.Effect analysis of prevention rib spalling system in hydraulic support[J].Journal of China Coal Society,2011,36(4):691-695.

[9] 尹希文,闫少宏,安宇.大采高综采面煤壁片帮特征分析与应用[J].采矿与安全工程学报,2008,25(2):222-225.

YIN Xiwen,YAN Shaohong,AN Yu.Characters of the rib spalling in fully mechanized caving face with great mining height[J].Journal of Mining & Safety Engineering,2008,25(2):222-225.

[10] 王家臣,王兆会,孔德中.硬煤工作面煤壁破坏与防治机理[J].煤炭学报,2015,40(10):2243-2250.

WANG Jiachen,WANG Zhaohui,KONG Dezhong.Failure and prevention mechanism of coal wall in hard coal seam[J].Journal of China Coal Society,2015,40(10):2243-2250.

[11] 常聚才,谢广祥,张学会.特厚煤层大采高综放工作面煤壁片帮机制分析[J].岩土力学,2015,36(3):803-808.

CHANG Jucai,XIE Guangxiang,ZHANG Xuehui.Analysis of rib spalling mechanism of fully-mechanized top-coal caving face with great mining height in extra-thick coal seam[J].Rock and Soil Mechanics,2015,36(3):803-808.

[12] 刘闯,李化敏,张群磊.大采高液压支架初撑力与额定工作阻力合理比值研究[J].采矿与安全工程学报,2018,35(4):725-733.

LIU Chuang,LI Huamin,ZHANG Qunlei.Research on reasonable ratio of setting load and yield load of shield in large mining height coal mine[J].Journal of Mining & Safety Engineering,2018,35(4):725-733.

[13] 宋高峰.大采高工作面煤壁稳定性分析及控制分析[D].北京:中国矿业大学(北京),2017.

SONG Gaifeng.Investigation into face stability of a high-seam longwall panel and its control techniques[D].Beijing:China University of Mining & Technology(Beijing),2017.

[14] 周辉,卢景景,徐荣超,等.深埋硬岩隧洞围岩板裂化破坏研究的关键问题及研究进展[J].岩土力学,2015,36(10):2737-2749.

ZHOU Hui,LU Jingjing,XU Rongchao,et al.Critical problems of study of slabbing failure of surrounding rock in deep hard rock tunnel and research progress[J].Rock and Soil Mechanics,2015,36(10):2737-2749.

[15] R STACEY T.A simple extension strain criterion for fracture of brittle rock[J].International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1981,18(6):469-474.

[16] ORTLEPP William David.The behaviour of tunnels at great depth under large static and dynamic pressures[J].Tunnelling and Underground Space Technology incorporating Trenchless Technology Research,2001,16(1):41-48.

[17] DIEDERICHS Mark S.The 2003 Canadian Geotechnical Colloquium:Mechanistic interpretation and practical application of damage and spalling prediction criteria for deep tunnelling[J].Canadian Geotechnical Journal,2007,44(9):1082-1116.

[18] DIEDERICHS M S,KAISER P K,EBERHARDT E.Damage initiation and propagation in hard rock during tunnelling and the influence of near-face stress rotation[J].International Journal of Rock Mechanics and Mining Sciences,2004,41(5):785-812.

[19] 吴世勇,龚秋明,王鸽,等.锦屏II级水电站深部大理岩板裂化破坏试验研究及其对TBM开挖的影响[J].岩石力学与工程学报,2010,29(6):1089-1095.

WU Shiyong,GONG Qiuming,WANG Ge,et al.Experimental study of slabbing failure for deep-buried marble at Jinping II hydropower station ant its influences on TBM excavation[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(6):1089-1095.

[20] 周辉,徐荣超,卢景景,等.深埋隧洞板裂化围岩预应力锚杆锚固效应试验研究及机制分析[J].岩石力学与工程学报,2015,34(6):1081-1090.

ZHOU Hui,XU Yongchao,LU Jingjing,et al.Experimental investigations and mechanism analysis of anchoring effect of pre-stressed bolts for slabbing surrounding rock in deep tunnel[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(6):1081-1090.

[21] 周辉,徐荣超,卢景景,等.深埋隧洞板裂屈曲岩爆机制及物理模拟试验研究[J].岩石力学与工程学报,2015,34(S2):3658-3666.

ZHOU Hui,XU Rongchao,LU Jingjing,et al.Study on mechanisms and physical simulation experiment of slab buckling rockburst in deep tunnel[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S2):3658-3666.

[22] 孙广忠,张文彬.一种常见的岩体结构——板裂结构及其力学模型[J].地质科学,1985,20(3):275-282.

SUN Guangzhong,ZHANG Wenbin.A commonly-sighted rock mass structure——slab-rent structure and its mechanical model[J].Chinese Journal of Geology,1985,20(3):275-282.

[23] 许永祥,张金虎,佟友,等.基于计算运动学的掩护式液压支架运动特性研究[J].煤矿开采,2018,23(4):4-7.

XU Yongxiang,ZHANG Jinhu,TONG You,et al.Study of shield hydraulic support motion characteristics based on calculation kinematics[J].Coal Mining Technology,2018,23(4):4-7.

[24] 李化敏,蒋东杰,PENG Syd S,等.放顶煤液压支架承载特性及其适应性分析[J].煤炭科学技术,2015,43(6):23-28,70.

LI Huamin,JIANG Dongjie,PENG Syd S,et al.Analysis on loading features and suitability of hydraulic powered caving supports[J].Coal Science and Technology,2015,43(6):23-28,70.