岩层控制是煤矿安全高效开采的核心。坚硬顶板强度高、破断步距大、影响范围广、矿压作用强烈、力学行为复杂、是煤矿顶板控制的一大难题[1-4];且煤层开采厚度越大,坚硬覆岩运移破断越复杂,采场矿压显现越强烈,增加了岩层控制的难度。尤其煤层开采逐渐进入深部以后,由于深部岩体典型的“三高”赋存环境,加之特厚煤层开采的“高强度”和“强时效”特性,造成覆岩大空间范围内的岩层破断力学行为异常复杂,工程灾害频发,难以预测和有效控制[1],因此对大空间坚硬顶板的控制提出了更高的要求。

针对特厚煤层放顶煤开采的采动力学行为,谢和平等[5]揭示了围岩采动力学特征及采动应力环境;围绕坚硬顶板矿压控制,国内外主要形成了以加强支护、卸压开采、预裂弱化为主的技术手段。加强支护方面,国内外学者结合坚硬顶板赋存及其破断的采场应力分布特征,提出了相应的加强支护技术方案,取得了一定的效果[6-7]。卸压开采方面,解放层开采技术卸压效果较为明显,在冲击地压、高瓦斯突出矿井中应用较为广泛[8-9]。围绕坚硬顶板预裂弱化方面,代表性的有水力压裂、钻孔爆破等技术,目前在井下广泛应用[10-13]。上述技术手段在一定程度上提高了坚硬顶板工作面的安全生产效率,但目前围绕加强支护、卸压开采、预裂弱化方面的控制技术仍存在些许不足。加强支护技术无法满足强矿压、冲击地压等动力灾害的安全需求;解放层卸压开采技术对地质条件的依赖性较大,需存在合适的解放层开采煤层,开采成本高;顶板预裂弱化技术主要在井下应用,受井下空间、压裂装备、钻孔长度等条件制约,控制范围在50 m以内,效果有限。

以山西大同矿区坚硬顶板特厚煤层开采为例,20 m特厚煤层一次开采,覆岩破坏范围达250 m以上[14-16];由于上赋多层坚硬顶板,其破断失稳造成采场矿压显现强烈,支架压死、巷道破坏等强矿压显现频繁,严重影响安全生产[17-19],因此对坚硬顶板控制提出了更高的要求,需要在更大空间范围内对其进行控制。为此,笔者团队提出了地面压裂坚硬顶板控制矿压的方法,传统井下水力压裂技术经过多年的发展,在井下应用取得了不错的效果。井下压裂多用于巷道内对侧向或端头悬板的压裂弱化,以减小端头悬板面积,从而降低巷道支承应力;与井下压裂不同,地面压裂高位坚硬岩层则是通过对岩层破断之前的压裂改造,改变岩层的破断行为及其矿压作用。相比井下压裂,不同的压裂层位、岩层结构及裂缝扩展范围,对于坚硬岩层的弱化卸压机理也不同。

地面压裂技术在大同矿区进行了工程应用[20-22],结果表明,地面压裂裂缝扩展范围大,可覆盖工作面范围。笔者在揭示大型真三轴原位试件裂缝扩展规律的基础上,对压裂层位、压裂位置、压裂流量及压裂裂缝扩展实时监控等关键技术展开研究,以逐步完善地面压裂坚硬岩层的理论体系。地面压裂技术探索了煤矿领域坚硬顶板控制的新途径,可有效避免采场强矿压及冲击地压动力灾害的发生,为解决类似由高位岩层结构失稳引起的矿压灾害控制提供借鉴。

1 坚硬顶板地面压裂技术的提出

1.1 研究背景

大同矿区目前主采石炭系3~5号特厚煤层,煤层厚度20 m,采用放顶煤一次采全厚的方法,煤层埋深400~650 m,覆岩赋存多层坚硬砂岩,抗压强度在60~120 MPa。因煤层一次开采厚度大,覆岩破断运移范围广,大空间坚硬顶板发生破断失稳,造成采场矿压显现复杂且强烈。工作面液压支架行程降低,安全阀大幅开启,煤壁片帮、巷道变形严重,甚至有动载矿压发生,此时工作面支架大范围被压死,超前单体支柱弯曲折损劈裂现象严重。

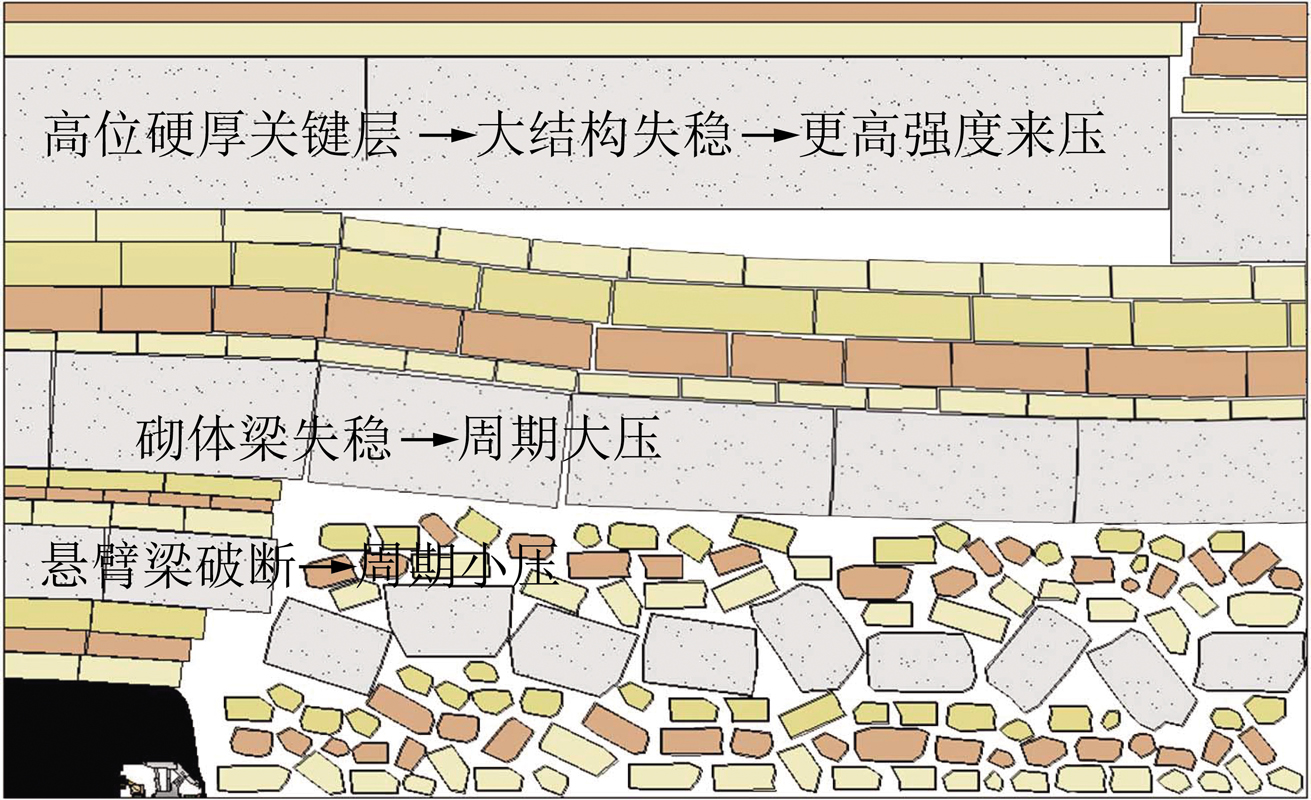

为探明覆岩运移规律及强矿压显现机理,团队综合大量现场原位实测、相似模拟、理论分析等研究发现,坚硬顶板特厚煤层开采条件下,大空间覆岩破断形成“悬臂梁—砌体梁—高位结构”的复杂结构特征(图1)。其中高位结构破断步距大,影响范围广,其破断失稳易造成工作面高强度来压,是诱发采场强矿压显现的主要因素。在此研究基础上,团队首次提出了大空间采场岩层控制理论,大空间的提出源自“坚硬顶板+特厚煤层”开采的超大空间范围,该理论将大空间岩层范围划分为远场和近场,并建立了大空间多层位覆岩结构力学模型[22],揭示了不同层位顶板破断结构失稳的矿压作用机制,为顶板控制范围提供了理论基础[22-24]。

图1 大空间覆岩结构及矿压作用特征

Fig.1 Overlying strata structure and ground pressure in large space

1.2 地面压裂思路的提出

高位坚硬岩层的大破断步距、整体性破断回转是引发强矿压显现的主要因素。因此,采用合理的技术手段对高位坚硬岩层实施弱化改性,改变其物理力学特性、结构赋存及破断特征,降低其破断失稳的矿压作用强度,改善采场应力环境,是实现强矿压预防的有效途径。

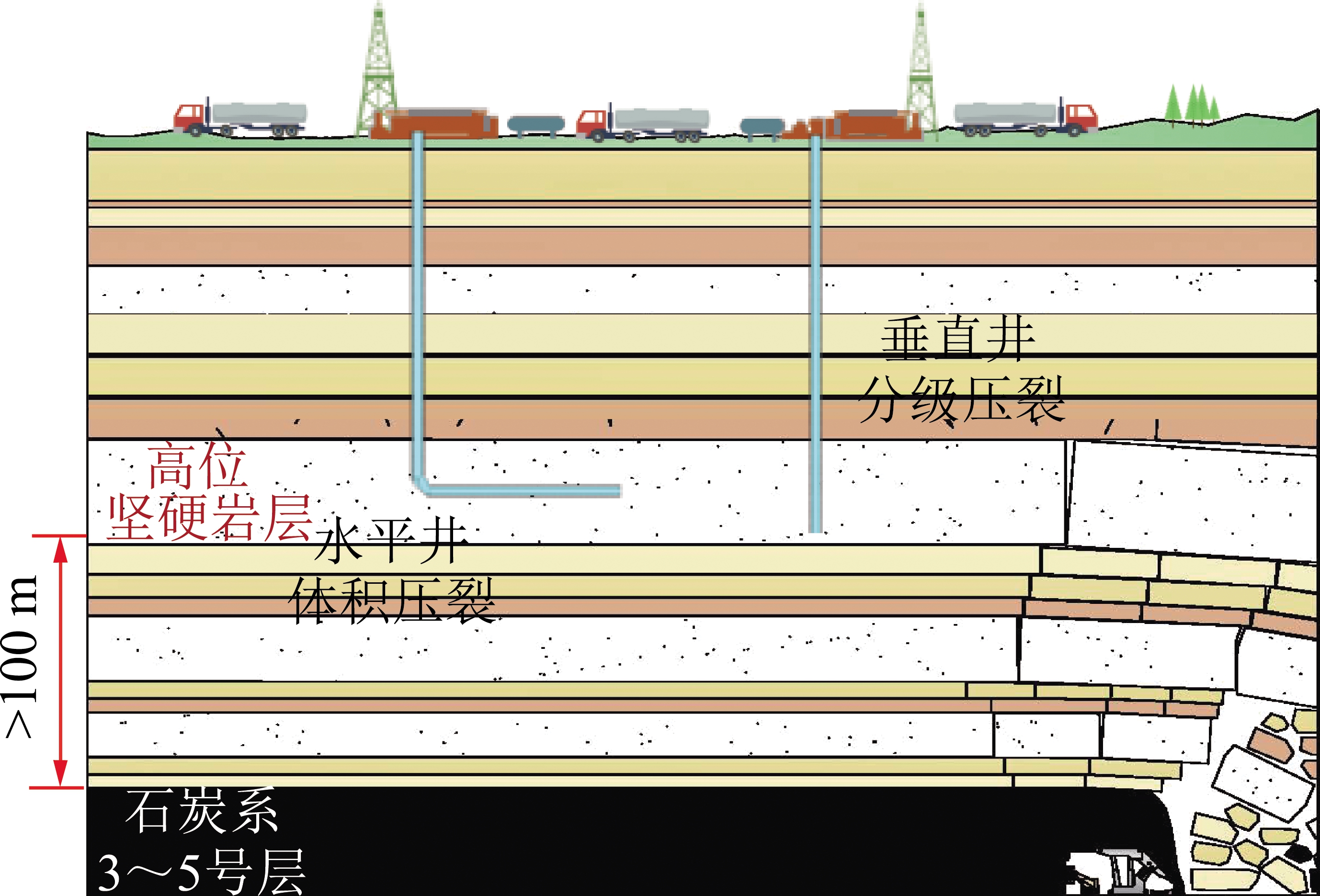

目前国内外以水力压裂和爆破为主的坚硬顶板预裂弱化技术主要在井下范围使用,受限于井下压裂装备、技术及施工条件限制,控制范围仅局限于煤层上覆顶板50 m,对于100 m以上的高位坚硬岩层束手无策。地面钻井压裂技术是油气田开发过程中普遍使用的一种增产技术,其作用机理是将压裂液通过液压泵泵入储层,使得在目标层内形成具有一定几何尺寸和导流能力的人工增透裂缝,从而提高抽采效率。地面压裂增透的同时,大面积裂缝也弱化了岩体强度,借鉴该技术思路,笔者团队提出了煤矿顶板地面压裂控制矿压的方法,通过地面对高位坚硬顶板实施压裂改造,降低岩层的整体性及其破断强度,达到控制矿压的目的[20-22],如图2所示。

图2 地面压裂坚硬顶板示意

Fig.2 Schematic diagram of ground fracturing hard roofs

根据所要达到的压裂效果,可以采用垂直井和水平井2种压裂方式,压裂井垂直段整体结构为三开井身结构。首先在压裂目标层区域进行射孔,在压裂井四壁形成多个小孔,使压裂液能够通过小孔进行扩展,实现压裂,压裂液一般采用清水即可,安全环保。

2 坚硬顶板地面压裂控制技术

煤矿坚硬顶板地面压裂技术与油气压裂不同,受顶板破断及采动应力场影响,煤矿地面压裂有其特殊性,地面压裂层位、压裂井位置、压裂参数及裂缝扩展监控等均对压裂效果产生直接影响。

2.1 裂缝扩展规律试验

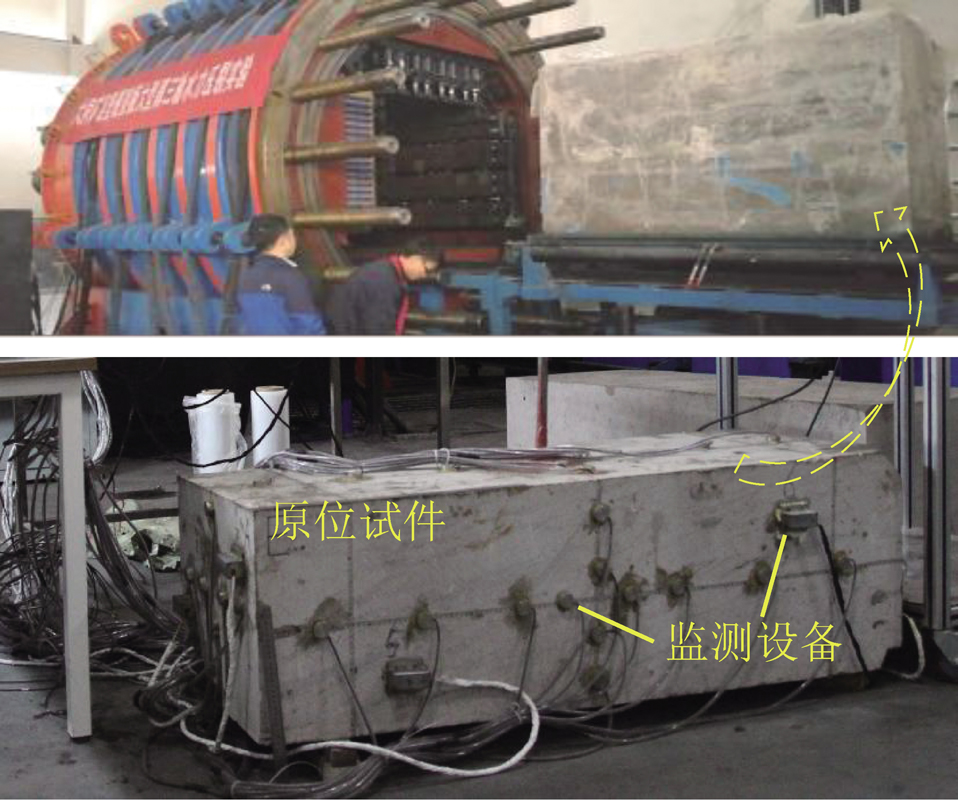

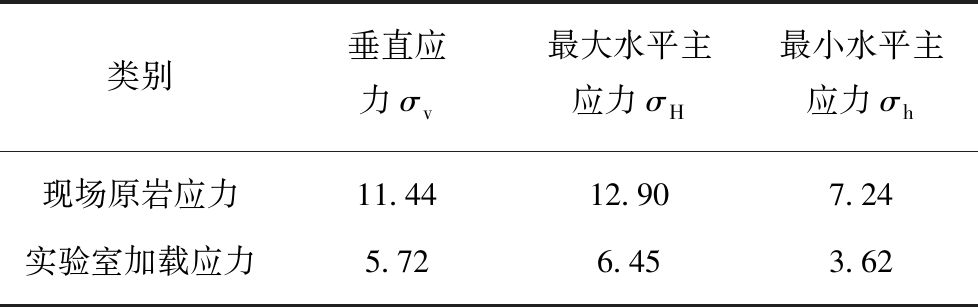

探明采动应力场影响下的裂缝扩展规律是实现地面压裂高效控制的基础。现有对水力压裂裂缝扩展的研究多基于实验室试验和模拟,其中实验室试验是反映裂缝扩展规律最直接有效的方法,但现有实验尺寸偏小,试验试件的尺寸多为300 mm×300 mm×300 mm;且实验室应力环境与井下原岩应力差别较大。为更加真实反映水压裂缝的扩展规律,综合考虑压裂地层岩体特征、裂隙及层理面发育状况、地应力分布等因素,实验室开展了原位大尺寸试件水力压裂试验研究,原位试件尺寸1 420 mm×530 mm×420 mm,采用重庆大学煤矿灾害动力学与控制国家重点实验室的大型真三轴压裂试验系统,如图3所示。水力压裂物理模拟试验系统主要由3部分组成:大型真三轴伺服加载系统、泵压系统、水力压裂实时监测系统(声发射、三维定位实时监测系统)等。真三轴试验系统采用均布加载器向岩样面加载,试验系统内腔的左右两侧和顶部及后承载系统的内侧均安装有均布加载器,前反力装置内侧和承载环内腔下平面为被动加载[25]。为避免原位试件四周应力盒、声发射探头等监测设备与真三轴加压油缸直接接触,达到保护监测设备的目的,采用混凝土对原位试件浇筑外壳,浇筑后的试件尺寸为2 060 mm×1 200 mm×1 200 mm。为更真实体现原岩应力条件下的裂缝扩展规律,实验室加载应力与现场原岩应力成比例进行加载,加载应力为井下原岩应力的一半,见表1。

图3 压裂试件及系统

Fig.3 Fracturing specimen and system

表1 应力加载方案

Table 1 Stress loading scheme MPa

类别垂直应力σv最大水平主应力σH最小水平主应力σh现场原岩应力11.4412.907.24实验室加载应力5.726.453.62

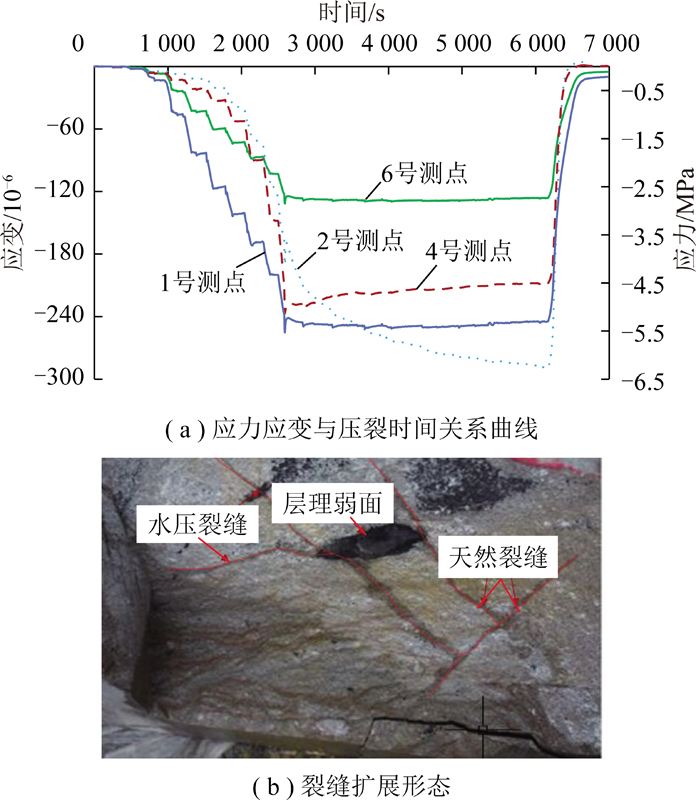

随着试件三向加载应力的变化,各测点应变值呈现出明显的响应关系。在应力加载阶段,压力和应变逐渐增大到最大值,在水力压裂过程中应力与应变均有较大变化,而后随应力的卸载,各测点的应变逐渐减小,最后基本恢复至加载前的应变状态(图4(a))。在应力加卸载过程中,应变与应力呈近似线性关系,模型试件内部以弹性变形为主[25]。

图4 压裂过程应力应变曲线及裂缝扩展

Fig.4 Stress-strain curves and crack propagation

裂缝扩展形态如图4(b)所示,裂缝起裂时沿割缝方向起裂,扩展一段距离后即转向沿最大水平主应力方向,并在遇到层理弱面时进入层理弱面扩展,最终穿过层理面。可见层理裂缝面的赋存对裂缝的扩展有一定的影响,但裂缝的最终扩展方向与试件三轴应力分布相关[25],天然裂隙的赋存一定程度上利于水力裂缝在岩层内部形成区域性的裂缝网络。实验室真三轴试验获得的水力压裂裂缝扩展规律,为地面压裂设计提供了技术支撑。

2.2 地面压裂层位选取

地面压裂层位的合理选取是地面压裂坚硬顶板控制矿压成功与否的关键。对于压裂目标层的选取原则是考虑破断释放能量最大、矿压作用最强烈的坚硬岩层。现场原位实测是准确反映覆岩矿压作用最直接可靠的方法,以大同矿区同忻煤矿8203工作面为背景开展现场实测。

8203工作面长200 m,煤层厚度19 m,埋深400~500 m,覆岩赋存多层坚硬砂岩。在工作面中部位置布置监测钻孔,基于关键层理论及工作面地质赋存情况,在钻孔内布置4个岩移测点,1~3号测点分别布置于覆岩3个关键层内,4号测点布置于关键层3上覆岩层内,各测点深度分别为:1号测点-452 m,2号测点-423 m,3号测点-370 m,4号测点-331 m,各关键层厚度自下而上分别为12.0,9.8,23.0 m,岩移测点通过采用爪式结构与各关键层进行固定,保持运动同步,实时记录岩移数据;同时,记录工作面支架工作阻力,并与岩层移动监测数据进行对比,监测工作面上覆各岩层破断失稳的矿压作用特征。覆岩测点布置示意及监测期间工作面来压特征如图5所示。

图5 覆岩位移-支架来压一体化监测

Fig.5 Integrated monitoring of overburden displacement and support resistance

监测结果表明,低位距煤层22,51 m的关键层1、关键层2破断失稳,工作面支架阻力随之升高,动载系数分别为1.15,1.34,来压持续时间为7,16 h,工作面无明显强矿压显现特征。距煤层104 m厚23 m的关键层3破断时,上覆随动层中测点4发生同步运动,工作面35~95号支架被压死,支架动载系数达1.54,此时工作面来压持续时间最久,达43 h,如图5(b)所示,关键层3距煤层距离与煤层厚度的比值为5.47。

为进一步分析覆岩矿压作用强烈的层位范围,基于实验室试验结合数值计算的研究方法,以塔山煤矿一盘区钻孔柱状为依据,研究煤层开采后覆岩不同层位坚硬顶板的破断强度及能量释放特征。煤层上覆150 m范围内赋存5层厚硬砂岩层,自下而上距煤层距离分别为17,45,75,107,146 m,厚度9.44,9.10,10.12,12.20,12.90 m。物理模拟得到不同层位坚硬顶板破断对工作面的冲击强度如图6(a)所示,研究表明,距离煤层107 m的厚硬岩层KS4破断对采场矿压作用最为强烈,岩层破断造成直接顶处垂直位移变化量最大达2.3 m;随关键层距煤层垂直距离增加及下赋多岩层结构的垫层作用,KS5(距煤层146 m)破断后采场的强矿压显现明显减弱,直接顶垂直位移变化量降低至1.3 m[23]。同时,数值计算得到不同层位坚硬顶板破断的能量释放强度,如图6(b)所示,随厚硬岩层距煤层距离的增加,岩层破断释放的能量呈先增加再降低的趋势,距离煤层100~150 m的坚硬岩层破断,对采场冲击作用最为强烈[23-25],与物理相似模拟得到的试验结果一致。

图6 坚硬岩层破断的冲击作用及能量释放

Fig.6 Impact effect and energy release of hard rock breaking

由此可知,坚硬顶板特厚煤层开采时,因煤层开采厚度大,导致覆岩运移范围广,低-中-高不同层位关键层均发生破断失稳,其中高位坚硬顶板破断步距大,释放能量强度高,其破断失稳连同下赋岩层同步破断回转,是造成工作面强矿压显现的主要因素。综合现场实测和模拟研究发现,20 m特厚煤层开采,距煤层距离100~150 m的厚硬岩层对工作面影响最严重(即距煤层距离与煤层厚度比在5.0~7.5),是地面压裂层位选取的合理范围。

2.3 压裂井布置方式及位置确定

地面压裂可以采用水平井和垂直井压裂2种方式,其中水平井主要由垂直段、造斜段和水平段3部分构成。水平井压裂时,依据与工作面开采方位的空间位置关系,可分为水平段平行工作面推进方向、垂直工作面推进方向及斜交工作面推进方向3种情况,布置灵活,可适应不同条件的压裂需求。

垂直井压裂时,受岩层三向应力分布的影响更大,尤其受采动应力影响后,裂缝扩展规律更加复杂。煤层开采后上覆岩层原岩应力状态发生改变,同时伴有裂隙的萌生和发育,所以对于地面压裂位置的选取,以避开应力超前扰动及裂隙发育的区域为原则。具体计算时,依据工程地质条件建立数值模型,分析工作面采位、压裂目标层层位及水平垂直应力条件下应力超前影响范围;结合超前裂隙发育区域,综合确定压裂位置距离工作面的最小水平距离D,如图7所示。

图7 采动影响的地面压裂位置选取

Fig.7 Selection of ground fracturing position

以塔山8101工作面为例,模拟得到距离D与各影响因素的回归模型[25],其回归拟合度达0.98:

D=33.632ln L-213.074ln Z+881.554×

P-2.706+899.326

(1)

式中,D为压裂区域距工作面最小距离,m;L为工作面开采距离,m;Z为目标层距煤层距离,m;P为岩层初始水平垂直应力差,MPa。

由此,对于地面压裂位置的选取,总结以下2条原则[25-26]:

(1)工作面未开采时,高位坚硬岩层未受采动影响,此时地面压裂位置的选取综合坚硬岩层初次破断步距、周期破断步距以及岩层所处三向应力状态进行确定,以减小岩层初次破断、周期破断强度为原则;

(2)工作面开采后,受采动影响高位坚硬岩层三向应力状态随之改变,此时地面压裂位置的选取首先需避开采动影响范围,具体根据式(1)进行计算,在此基础上,结合岩层的破断步距以及预期需实现的压裂效果,综合考虑进行确定。

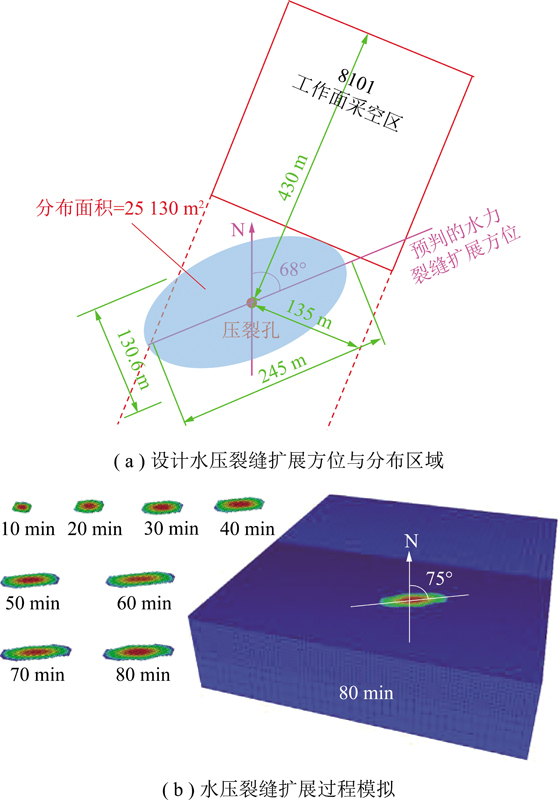

2.4 地面压裂参数选取

地面压裂参数设计是压裂成功的保障,而压裂面积、流量及时间是压裂设计的关键技术参数。对于压裂参数的选取,需确定压裂岩层地应力场分布及压裂要求裂缝的扩展范围。首先,数值模拟反演分析压裂层位原岩应力场分布特征,根据压裂钻井与工作面的位置关系及岩层地应力场预判水压裂缝扩展方位;其次,基于压裂需求确定水压裂缝扩展分布区域,为使地面压裂后矿压控制效果达到最大,水压裂缝扩展区域在煤层平面投影的范围应覆盖工作面区域。基于水力压裂模型对压裂参数优化研究,建立压裂面积-流量-时间的关系模型,得到压裂面积随压裂时间、流量的变化关系,科学指导压裂参数的选取。

以塔山煤矿8101工作面地面压裂工程试验为案例,对地面压裂参数的设计进行说明。8101工作面长230 m,综合压裂需求和地表压裂选址条件,确定压裂井位置距工作面一侧巷道135 m,另一侧95 m,经分析,地面压裂要求水压裂缝的扩展长度为245 m,扩展宽度为130.6 m,分布面积为25 130 m2,如图8(a)所示。基于水力压裂模型得到压裂过程压裂流量-面积-时间的变化关系,如图8(b)所示,最终确定地面水力压裂流量为4~7 m3/min,压裂时长为80~90 min。

图8 模拟裂缝扩展区域及扩展过程

Fig.8 Crack propagation area and propagation process

2.5 地面压裂裂缝扩展监控

地面压裂裂缝的实时扩展监测有利于伺服调控地面压裂流量,掌控压裂时间和裂缝扩展范围,因此是地面压裂成功实施的关键保障。地面压裂裂缝的扩展主要采用井上下微震联合监测的方法,其工作原理主要利用压裂时产生的微地震,采用监测系统对地震波进行实时捕捉,根据地震波速度结构、破裂定位与破裂能量分布,数据处理后形成微地震三维影像[15,27-29],如图9所示。现场具体采用检波器进行监测,其定位必须用高精度GPS准确定位(GPS精度不大于1.0 m),地面检波器的埋置深度不小于10 cm,围绕压裂井压裂段垂直放置,井下检波器置于巷道钻孔中。震源定位过程采用矩阵分析理论,来判别微地震震源坐标。

图9 井上下微震监测

Fig.9 Microseismic monitoring by ground-underground

微地震监测是目前水力压裂最精确、及时、信息最丰富的监测手段。实时的微地震成像,可及时指导地面压裂,对压裂的范围、裂缝发育的方向、大小进行追踪、定位,以便调整压裂参数,同时客观评价压裂工程效果。

3 工程应用

3.1 地面垂直井压裂

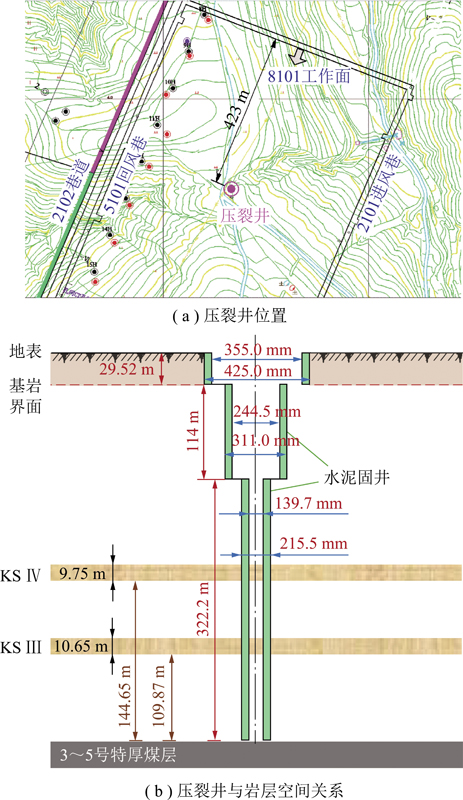

3.1.1 压裂井布置

以塔山煤矿8101工作面为现场试验地点,8101工作面主采石炭系3~5号煤层,工作面平均煤层厚度19.5 m,采用放顶煤一次采全厚,煤层倾角2°,煤层埋深465.72 m。工作面长230 m,走向1 445 m,工作面上覆多层坚硬岩层,岩层多属岩性致密完整的中细砂岩、粗砾砂岩。工作面上覆关键层KS Ⅲ,KS Ⅳ距煤层分别为109.87,144.65 m,其厚度分别高达10.65,9.75 m,属高位厚硬岩层,是造成工作面强矿压显现的主要因素,定为压裂目标层。采用垂直井进行压裂,根据前述理论研究结果对地面压裂井位置进行选取,确定压裂井位置距8101工作面开切眼423 m,距2101进风巷139 m,如图10所示[20,25]。

图10 垂直井压裂示意

Fig.10 Schematic diagram of vertical well fracturing

对KS Ⅲ,KS Ⅳ分2次分别进行压裂,于2017-01-17对KS Ⅲ压裂,工作面采位233 m,距压裂井198 m;2017-01-21对KS Ⅳ压裂,工作面采位244 m,距压裂井187 m。

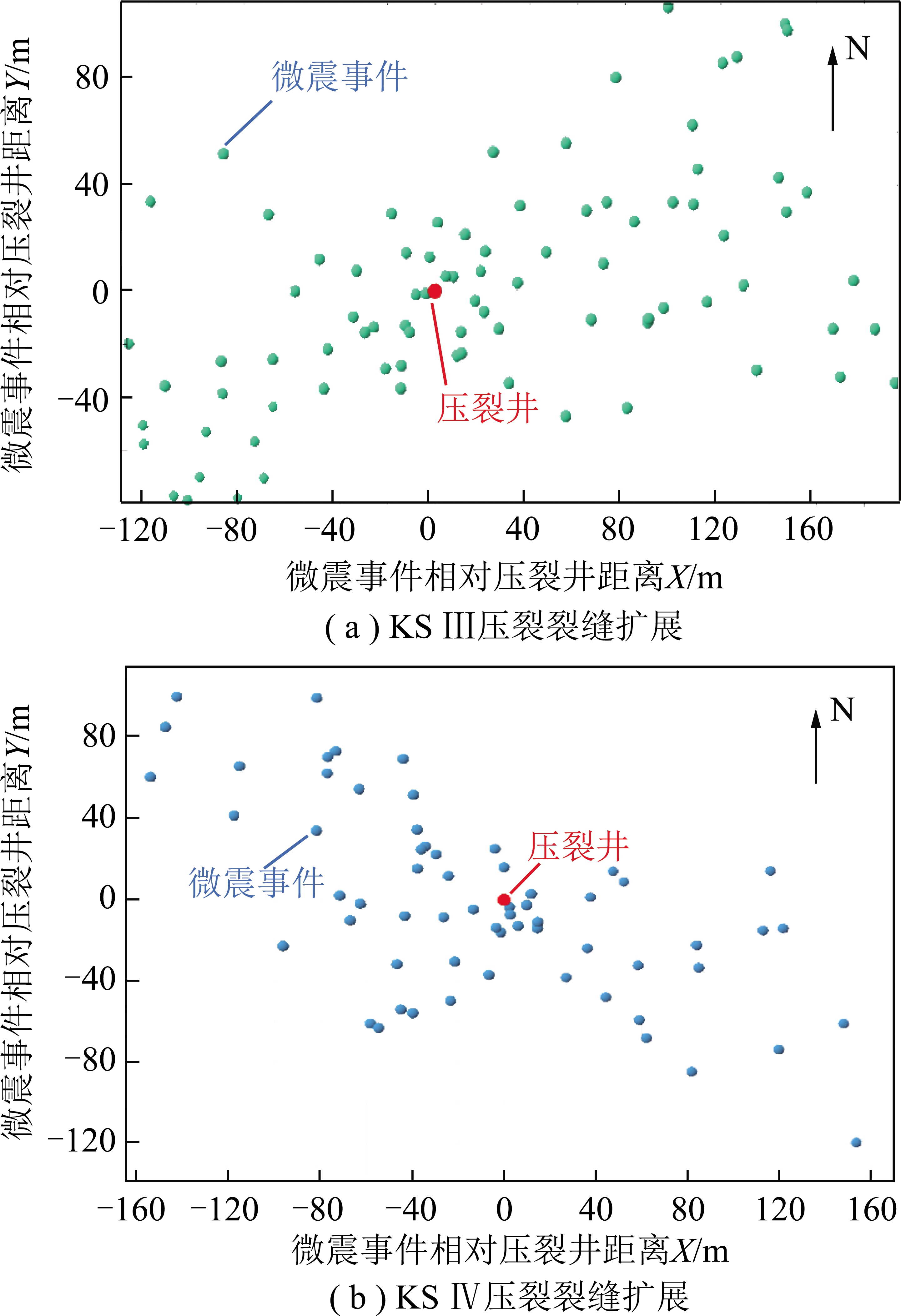

3.1.2 裂缝扩展及卸压效果

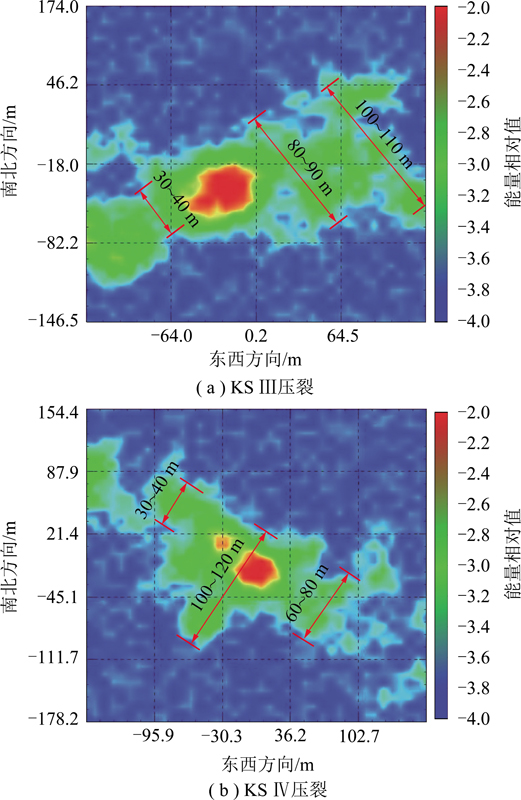

对KS Ⅲ压裂后,微震监测得到裂缝扩展形态如图11(a)所示。由图11(a)可知,裂缝扩展方向为NE65°,裂缝向2个相反方向扩展长度分别为140,110 m,裂缝总长度250 m。对KS Ⅳ压裂后,监测得到裂缝扩展如图11(b)所示,裂缝扩展方向为NW68°,裂缝向两侧扩展长度分别为118,100 m,裂缝总长度218 m。2层压裂层的水压裂缝以压裂井为中心呈两翼条带状分布,2翼方向的水压裂缝扩展均衡,基本呈对称分布。微震事件表明裂缝扩展整体较为发育,在压裂井周围裂缝扩展最为发育,随着与钻井距离的增加,微震事件数量相对减少。

图11 地面压裂裂缝扩展监测

Fig.11 Crack propagation monitoring of ground fracturing

KS Ⅲ,KS Ⅳ压裂后地层中微震事件的能量切片云图如图12所示。由图12可知,KS Ⅲ压裂后裂缝扩展区域宽度较小处在30~40 m,较大处达100~110 m;KS Ⅳ压裂后,裂缝扩展区域宽度较小处在30~40 m,裂缝扩展宽度较大处达100~120 m。综合图11,12可知,裂缝在长度和宽度方向扩展范围均较大,覆盖范围广,保证了压裂效果。

图12 微震事件能量云图

Fig.12 Energy distribution of microseismic events

另外,8101工作面沿推进方向在地表布置了垂直瓦斯抽采钻孔,抽排采动过程中顶板超前裂隙渗流区、采空区垮落带及裂隙带的瓦斯。地面压裂后经12号瓦斯抽采钻孔对采场瓦斯进行抽采,并与未压裂工作面6号抽采孔瓦斯体积分数对比,如图13所示。研究发现未进行地面压裂时,超前工作面40 m范围裂隙开始萌生发育,瓦斯抽采体积分数逐步增加;经地面压裂后,超前工作面150 m即可抽采瓦斯,验证了地面压裂裂缝的扩展范围。压裂后经地面对采场瓦斯抽采的工程试验也表明,大面积的压裂裂缝,不仅利于控制顶板大范围破断,对于瓦斯抽采、控制采场瓦斯体积分数亦有重要的作用。

图13 瓦斯抽采孔抽采体积分数对比

Fig.13 Comparison of gas drainage

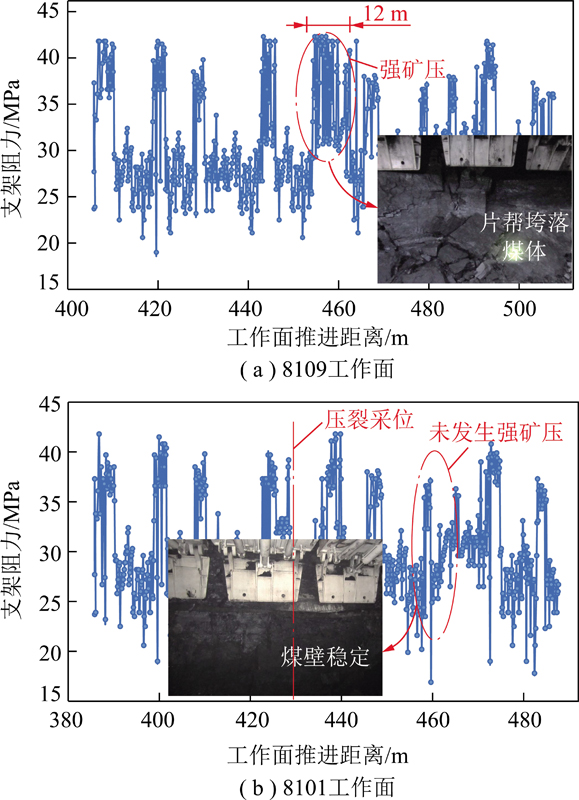

对8101工作面在压裂裂缝扩展区域开采矿压显现规律进行监测分析,并与地质条件相似的8109工作面(未采取压裂)进行对比。以8101,8109工作面中部55号支架为例,对工作面在380~520 m采位内的来压特征及支架受力状态进行对比分析,如图14所示。

图14 支架来压特征对比

Fig.14 Comparison of supports resistance

由图14(a)可知,8109工作面开采至二次见方区域时(460 m附近),工作面发生强矿压显现,来压持续12 m,45~73号支架安全阀大面积开启,支架压死现象突出,工作面煤壁片帮严重。由图14(b)可知,对8101工作面KS Ⅲ,KS Ⅳ坚硬岩层压裂后,工作面来压特征发生了显著变化。在压裂裂缝扩展区域内,工作面未发生强矿压显现。支架安全阀未发生开启,支架平均工作阻力降低21%,支架受力状态得到极大改善;煤壁片帮率减少23%。可见地面压裂对控制采场矿压显现具有明显效果。

3.2 地面水平井压裂

3.2.1 压裂井布置

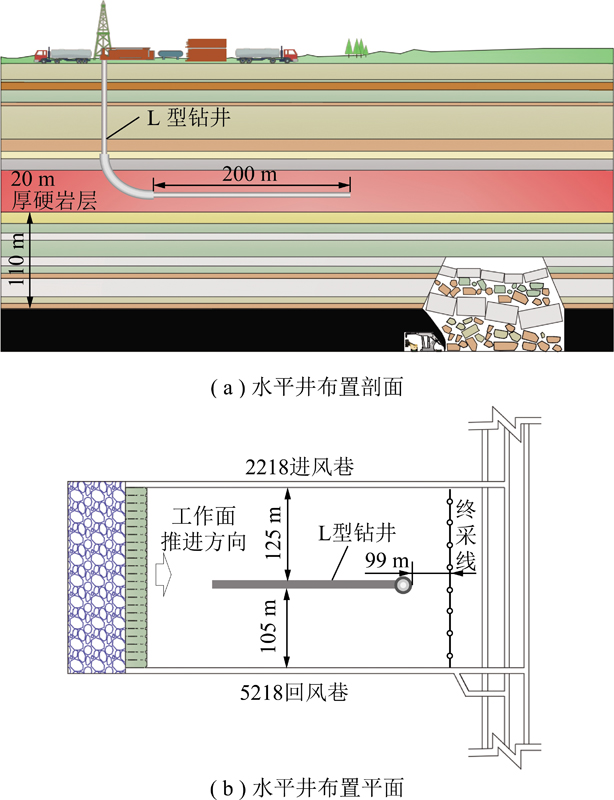

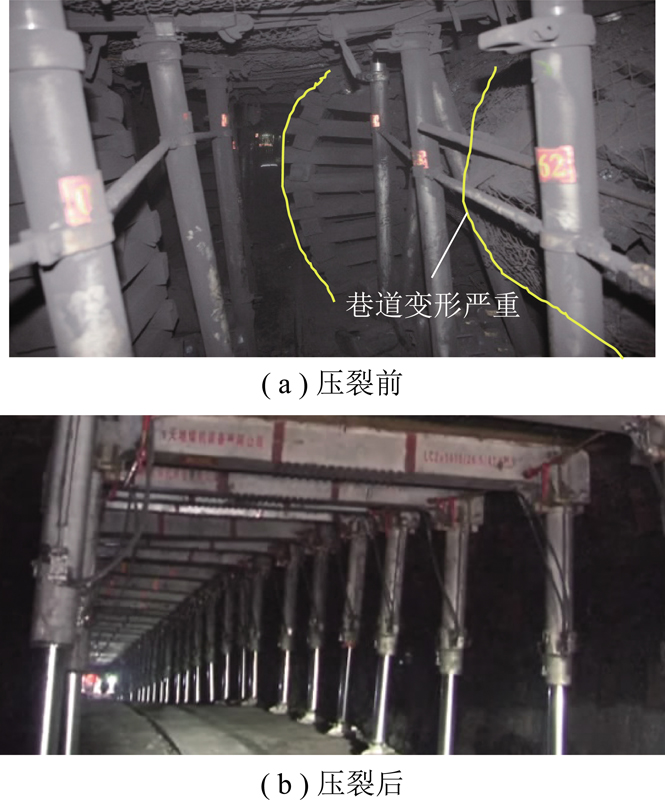

8218工作面长230 m,走向长度2 894 m,煤层厚度15~22 m,埋深414.5~632.1 m,采用放顶煤一次采全厚,煤层倾角2°,工作面上覆多层坚硬岩层,岩层多属岩性致密完整的中细砂岩、粗砾砂岩,尤其在距煤层110 m位置赋存20 m的厚硬砂岩。工作面开采过程中,巷道变形、断面收缩严重,对工作面通风、运料、行人造成极大困扰,经研究表明高位20 m厚硬岩层破断失稳对临空巷道产生径向挤压,其破断失稳是造成巷道强矿压显现的主要因素[24]。为降低高位厚硬岩层的矿压作用强度,决定采用地面压裂的方法对其进行压裂弱化。水平井压裂技术控制范围大,压裂效果好,鉴于需实现对高位厚硬岩层的高效控制,本次压裂采用水平井压裂方式,如图15所示。

图15 水平井压裂示意

Fig.15 Schematic diagram of horizontal well fracturing

压裂井由垂直段、造斜段和水平段3部分组成,垂直段采用三开结构,造斜段长330 m,水平段长200 m。井口位置距离工作面终采线99 m,距离工作面回风巷105 m,进风巷125 m,压裂井水平段延伸方向平行工作面推进方向,与工作面推进方向相反。

设计压裂井200 m水平段内均匀分3段进行压裂,各段的最大起裂压力分别为12.46,10.00,10.33 MPa,用液量分别为470.9,549.0,576.9 m3。

3.2.2 裂缝扩展及卸压效果

为实时监测裂缝扩展方向,在地面压裂井周围根据要求布置检波器,编号A1~C8,布置方位如图16所示。

图16 地面压裂地表检波器布置相对位置

Fig.16 Relative position of surface geophones for ground fracturing

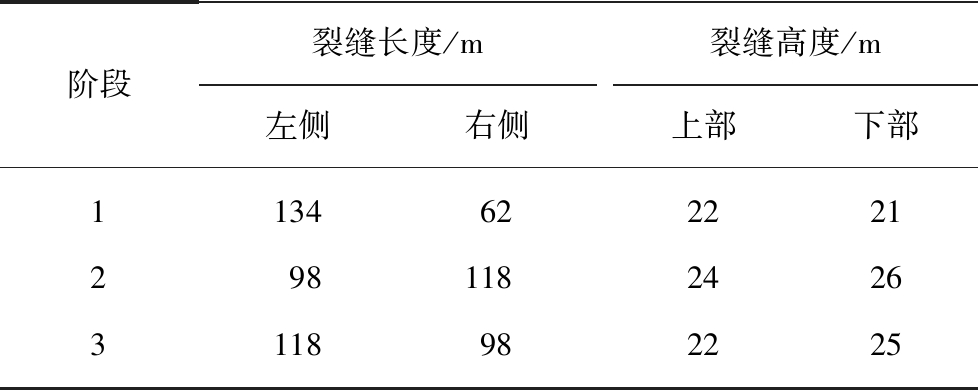

监测得到地面压裂后,裂缝在各压裂段水平方向、垂直方向的扩展长度见表2。第1段压裂后,裂缝沿2个方向的扩展长度分别为134,62 m,总长度196 m,扩展高度43 m;第2段压裂后,裂缝扩展总长度216 m,高度50 m;第3段压裂后,裂缝长度216 m,高度47 m。可见,采用水平井压裂后,裂缝在水平方向扩展范围覆盖了工作面区域,在垂直方向的扩展范围穿透了厚硬砂岩层,裂缝在水平方向、垂直方向的扩展范围均较大,形成了体积压裂裂缝网络。

表2 裂缝扩展范围

Table 2 Crack propagation range

阶段裂缝长度/m左侧右侧裂缝高度/m上部下部113462222129811824263118982225

对工作面进入压裂区域前及进入压裂区范围内,工作面巷道的变形特征进行对比,如图17所示。

图17 巷道变形监测

Fig.17 Roadway deformation monitoring

当工作面上覆坚硬岩层未压裂时,超前巷道矿压显现强烈,以超前工作面60 m处的巷道变形为例,如图17(a)所示,巷道两帮变形量大,支护设备受损严重,顶底板移近量、两帮移近量达1 500 mm以上;当工作面进入地面压裂控制范围,超前巷道变形得到极大控制,巷道顶底板及两帮最大变形量不足300 mm,单体支柱无任何弯曲折损现象,巷道维护效果极佳。

对于高位坚硬顶板的弱化控制,地面采用垂直井、水平井均可进行压裂,其中水平井压裂裂缝扩展范围大,可在三维空间岩层范围内形成裂缝网络,压裂控制效果更优,但施工工艺相对较为复杂,成本偏高;垂直井压裂工艺相对较为简单,施工成本较低,但其裂缝扩展不易形成体积网络。具体应用时,应根据压裂控制要求、兼顾压裂成本和预期控制效果,选择合适的压裂方法。

4 结论及展望

4.1 结 论

(1)针对现有坚硬顶板预裂技术控制范围小、效果有限的问题,提出一种通过地面压裂坚硬顶板控制矿压的方法。

(2)笔者对地面压裂裂缝扩展规律、地面压裂层位和位置选取、压裂参数确定及压裂裂缝扩展监测等关键技术的研究成果进行了介绍,给出了地面压裂关键技术参数选取准则,并就现场水平井、垂直井的压裂应用实例进行了具体介绍。

(3)理论与实践研究结果表明,地面压裂裂缝可完全覆盖工作面采场区域,控制范围大,压裂效果好,避免了采场强矿压显现。与传统井下坚硬顶板压裂技术相比,地面压裂技术对生产干扰小,可从地面实现对井下灾害的直接控制,开辟了煤矿领域坚硬顶板控制的新途径。地面压裂技术不仅可控制高位坚硬岩层,对于近场范围的坚硬顶板亦可进行压裂,其压裂层位选取灵活,在覆岩横向、纵向均可实现对岩层的全覆盖,压裂控制范围大。

(4)煤矿坚硬顶板压裂技术在借鉴油气增透压裂工艺的基础上,开展了大量研究和工程试验,其工艺简单易操作,压裂控制效果好,对覆岩控制范围大,压裂液仅用清水,经济环保污染小,形成了煤矿特色压裂技术体系。地面压裂技术在顶板控制上取得突破性进展,开辟了井下灾害地面治理的科学途径。

4.2 展 望

地面压裂也是解决冲击地压动力灾害的有效途径。冲击地压是目前煤矿安全防控的重大难题,现有控制技术主要是基于井下解危的防御性治理手段。由于造成动力灾害的最主要原因是应力集中和能量积聚以及坚硬顶板的赋存,而地面压裂坚硬顶板的技术手段,对于改变地质动力环境具有积极的作用,可从源头上对动力灾害进行防控。基于地面压裂技术对坚硬岩层弱化改性,使得集中应力和能量转移释放,变冲击矿井为不冲击,然后再进行井下采掘活动,从源头上消除(减小)冲击地压危险性。为实现冲击地压由井下防御治理到地面源头消冲的突破提供了技术支撑。

[1] 谢和平.深部岩体力学与开采理论研究进展[J].煤炭学报,2019,44(5):1283-1305.

XIE Heping.Research review of the state key research development program of China:Deep rock mechanics and mining theory[J].Journal of China Coal Society,2019,44(5):1283-1305.

[2] 杨敬轩,刘长友,于斌,等.坚硬厚层顶板群结构破断的采场冲击效应[J].中国矿业大学学报,2014,43(1):8-15.

YANG Jingxuan,LIU Changyou,YU Bin,et al.Impact effect caused by the fracture of thick and hard roof structures in a longwall face[J].Journal of China University of Mining & Technology,2014,43(1):8-15.

[3] 何江,窦林名,王崧玮,等.坚硬顶板诱发冲击矿压机理及类型研究[J].采矿与安全工程学报,2017,34(6):1122-1127.

HE Jiang,DOU Linming,WANG Songwei,et al.Study on mechanism and types of hard roof inducing rock burst[J].Journal of Mining and Safety Engineering,2017,34(6):1122-1127.

[4] 杨敬轩,鲁岩,刘长友,等.坚硬厚顶板条件下岩层破断及工作面矿压显现特征分析[J].采矿与安全工程学报,2013,30(2):211-217.

YANG Jingxuan,LU Yan,LIU Changyou,et al.Analysis on the rock failure and strata behavior characteristics under the condition of hard and thick roof[J].Journal of Mining and Safety Engineering,2013,30(2):211-217.

[5] 谢和平,周宏伟,刘建锋,等.不同开采条件下采动力学行为研究[J].煤炭学报,2011,36(7):1067-1074.

XIE Heping,ZHOU Hongwei,LIU Jianfeng,et al.Mining-induced mechanical behavior in coal seams under different mining layouts[J].Journal of China Coal Society,2011,36(7):1067-1074.

[6] 康红普,吴拥政,何杰,等.深部冲击地压巷道锚杆支护作用研究与实践[J].煤炭学报,2015,40(10):2225-2233.

KANG Hongpu,WU Yongzheng,HE Jie,et al.Rock bolting performance and field practice in deep roadway with rock burst[J].Journal of China Coal Society,2015,40(10):2225-2233.

[7] 康红普,林健,吴拥政.全断面高预应力强力锚索支护技术及其在动压巷道中的应用[J].煤炭学报,2009,34(9):1153-1159.

KANG Hongpu,LIN Jian,WU Yongzheng.High pretensioned stress and intensive cable bolting technology set in full section and application in entry affected by dynamic pressure[J].Journal of China Coal Society,2009,34(9):1153-1159.

[8] 吴向前,窦林名,陆菜平,等.冲击危险区卸压减震开采机理的相似模拟[J].采矿与安全工程学报,2012,29(4):522-526.

WU Xiangqian,DOU Linming,LU Caiping,et al.Similar simulation for pressure relief and shock absorption mechanism in rock-burst danger area[J].Journal of Mining and Safety Engineering,2012,29(4):522-526.

[9] GAO Rui,YU Bin,XIA Hongchun,et al.Reduction of stress acting on a thick,deep coal seam by protective-seam mining[J].Energies,2017,10(8):1209.

[10] 于斌,段宏飞.特厚煤层高强度综放开采水力压裂顶板控制技术研究[J].岩石力学与工程学报,2014,33(4):778-785.

YU Bin,DUAN Hongfei.Study of roof control by hydraulic fracturing in full-mechanized caving mining with high strength in extra-thick coal layer[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(4):778-785.

[11] 冯彦军,康红普.定向水力压裂控制煤矿坚硬难垮顶板试验[J].岩石力学与工程学报,2012,31(6):1148-1155.

FENG Yanjun,KANG Hongpu.Test on hard and stable roof control by means of directional hydraulic fracturing in coal mine[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(6):1148-1155.

[12] 张自政,柏建彪,陈勇,等.浅孔爆破机制及其在厚层坚硬顶板沿空留巷中的应用[J].岩石力学与工程学报,2016,35(S1):3008-3017.

ZHANG Zizheng,BAI Jianbiao,CHEN Yong,et al.Shallow-hole blasting mechanism and its application for gob-side entry retaining with thick and hard roof[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(S1):3008-3017.

[13] 杨敬轩.安全高效能坚硬煤岩承压式爆破控制机理及试验分析[D].徐州:中国矿业大学,2015.

YANG Jingxuan.Study on confined blasting control mechanism of hard coal rock with high safety and efficiency and test analysis[D].Xuzhou:China University of Mining and Technology,2015.

[14] 张宏伟,朱志洁,霍利杰,等.特厚煤层综放开采覆岩破坏高度[J].煤炭学报,2014,39(5):816-821.

ZHANG Hongwei,ZHU Zhijie,HUO Lijie,et al.Overburden failure height of superhigh seam by fully mechanized caving method[J].Journal of China Coal Society,2014,39(5):816-821.

[15] YU Bin,ZHAO Jun,XIAO Hongtian.Case study on overburden fracturing during longwall top coal caving using microseismic monitoring[J].Rock Mechanics and Rock Engineering,2017,50(2):507-511.

[16] YU Bin,ZHAO Jun,KUANG Tiejun,et al.In situ investigations into overburden failures of a super-thick coal seam for longwall top coal caving[J].International Journal of Rock Mechanics and Mining Sciences,2015,78:155-162.

[17] 郭卫彬,刘长友,吴锋锋,等.坚硬顶板大采高工作面压架事故及支架阻力分析[J].煤炭学报,2014,39(7):1212-1219.

GUO Weibin,LIU Changyou,WU Fengfeng,et al.Analyses of support crushing accidents and support working resistance in large mining height workface with hard roof[J].Journal of China Coal Society,2014,39(7):1212-1219.

[18] YANG Jingxuan,LIU Changyou,YU Bin.Mechanism of complex mine pressure manifestation on coal mining work faces and analysis on the instability condition of roof blocks[J].Acta Geodynamica et Geomaterialia,2015,12(1):101-108.

[19] XIA B W,JIA J L,YU B,et al.Coupling effects of coal pillars of thick coal seams in large-space stopes and hard stratum on mine pressure[J].International Journal of Mining Science and Technology,2017,27(6):965-972.

[20] YU Bin,GAO Rui,KUANG Tiejun,et al.Engineering study on fracturing high-level hard rock strata by ground hydraulic action[J].Tunnelling and Underground Space Technology,2019,86:156-164.

[21] 高瑞,于斌,孟祥斌.工作面过煤柱强矿压显现机理及地面压裂控制研究[J].采矿与安全工程学报,2018,35(2):324-331.

GAO Rui,YU Bin,MENG Xiangbin.Study on the mechanism of strong strata behavior influenced by overlying coal pillar and control technology of ground fracturing[J].Journal of Mining and Safety Engineering,2018,35(2):324-331.

[22] 于斌,杨敬轩,刘长友,等.大空间采场覆岩结构特征及其矿压作用机理[J].煤炭学报,2019,44(11):3295-3307.

YU Bin,YANG Jingxuan,LIU Changyou,et al.Overburden structure and mechanism of rock pressure in large space stope[J].Journal of China Coal Society,2019,44(11):3295-3307.

[23] 于斌,杨敬轩,高瑞.大同矿区双系煤层开采远近场协同控顶机理与技术[J].中国矿业大学学报,2018,47(3):486-493.

YU Bin,YANG Jingxuan,GAO Rui.Mechanism and technology of roof collaborative controlling in the process of Jurassic and Carboniferous coal mining in Datong mining area[J].Journal of China University of Mining & Technology,,2018,47(3):486-493.

[24] YU Bin.Behaviors of overlying strata in extra-thick coal seams using top-coal caving method[J].Journal of Rock Mechanics and Geotechnical Engineering,2016,8(2):238-247.

[25] 高瑞.远场坚硬岩层破断失稳的矿压作用机理及地面压裂控制研究[D].徐州:中国矿业大学,2018.

GAO Rui.The Mechanism of ground pressure induced by the breakage of far-field hard strata and the control technology of ground fracturing[D].Xuzhou:China University of Mining and Technology,2018.

[26] LU Yiyu,GONG Tao,XIA Binwei,et al.Target stratum determination of surface hydraulic fracturing for far-field hard roof control in underground extra-thick coal extraction:A case study[J].Rock Mechanics and Rock Engineering,2019,52(8):2725-2740.

[27] 王创业,谷雷,高照.微震监测技术在矿山中的研究与应用[J].煤炭技术,2019,38(10):45-48.

WANG Chuangye,GU Lei,GAO Zhao.Research and application of microseismic monitoring technology in mine[J].Coal Technology,2019,38(10):45-48.

[28] 赵聪聪,唐绍辉,覃敏,等.矿震震源时空分布的分形特性与活动性预测——以新疆阿舍勒铜矿为例[J].岩石力学与工程学报,2019,38(S1):3036-3044.

ZHAO Congcong,TANG Shaohui,QIN Min,et al.Fractal characteristics of spatiotemporal distribution and activity prediction based on mine earthquake—Taking the Ashele copper mine in Xinjiang as an example[J].Chinese Journal of Rock Mechanics and Engineering,2019,38(S1):3036-3044.

[29] LI Huigui,LI Huamin.Mechanical properties and acoustic emission characteristics of thick hard roof sandstone in Shendong coal field[J].International Journal of Coal Science & Technology,2017,4(2):147-158.