世界能源体系经历了若干次能源革命,出于洁净、绿色和低碳的考虑,煤炭资源在世界能源消费结构中的比例由最高时期的48%下降至目前的30%左右[1],尽管如此,也足以说明煤炭在与石油、天然气、核能、可再生能源组成的世界能源体系的重要性和持久性[2]。因此,煤炭资源依然是人类社会生存、发展和经济建设中不可替代的、不可缺少的基础能源之一。

随着我国经济的持续繁荣发展,煤炭消费需求总量的不断增加,华东和华中地区的煤炭资源开采由浅部地层逐渐向深部地层延伸,同时煤炭资源开发战略目标早已向西部矿区转移,西部矿区经过十几年的发展,开采深度也早已超过1 000 m[3]。然而,由于深部煤炭资源的赋存条件,煤炭深部开采在很长一段时期内依然采用井工开采的方式,即采用矿井建设技术与装备从地表进入深部煤层并为煤层开采创造条件的工程,包括井筒、巷道、硐室和管道等地下构筑物。针对深部资源的赋存特征和开采条件,谢和平在《煤炭革命的战略与方向》中,提出了“深部原位流态化开采的颠覆性理念与构想”,由“井下单一采煤”颠覆性的转变为“井下深地原位煤炭流体化,以油、电、热、气等流态化资源升井”的开发利用模式[2],然而在深部原位流态化开采模式下依然需要建设连接地面到深部煤层的井筒或大直径管道、巷道和硐室,用于深地煤炭资源开采装备的运输与安置以及气态、液态、气固混合态、液固混合态的流态化资源的“采-运-提”。因此,矿井建设技术为深部资源开采提供了重要技术支撑和安全保障,也可能是资源开采深度和开采量倒逼矿井建设技术的发展与进步。

目前,我国90%以上的煤炭产量来自井工开采,埋深1 000 m以深的煤炭资源量占已探明的5.57万亿t煤炭资源的53%[4];我国千米深井井深集中在1 000~1 299 m的矿井约占91.48%,平均采深1 086 m,最大采深为1 501 m,最深井筒1 342 m;目前,金属矿最深竖井井筒为1 527 m,在建最深竖井深度为1 600.2 m,另据调研有5座竖井拟建深度为1 900~2 010 m;而国外开采最深为4 350 m,最深竖井深度2 995 m[5-6]。我国在矿井建设方面主要采用立井开拓方式,先后采用注浆法、沉井法、帷幕法、降水法等建井工艺,并逐渐形成了以冻结法和钻井法为核心的特殊凿井方法,解决了我国东部深厚含水冲积地层和西部富水弱胶结地层中矿井建设难题。目前,我国煤矿井筒一次凿井深度达到1 342 m,最大井筒净径10.5 m,最大掘砌荒径14.6 m;最大煤矿立井基岩冻结深度958 m,冻结冲积层厚度754 m;最大钻井深度660 m;最大地面预注浆深度1 078 m;反井钻机钻井最大深度562 m,最大反井直径6 m[7-9];下排渣竖井掘进机钻井深度282.5 m,直径为5.8 m。我国科研工作者和工程人员在矿井建设领域形成了一系列重要的建井基础理论,突破了复杂地层中建井关键技术,研发了适用不同地层条件的建井装备与工艺,取得了显著经济效益和社会效益。“十三五”期间国家重点研发计划以攻克2 000 m以浅深竖井建井与提升的基础理论与关键技术为目标[10]。因此,国家“十四五”期间以及中长期规划内,必将以2 000~3 000 m矿井凿井关键技术工艺与装备制造、岩体工程的力学行为特性、矿建中的安全科学和环境科学等作为矿井建设领域的重点任务,来满足深部矿产资源绿色安全高效开发的需求。

深地资源开发和深地空间工程建设是在深部岩土体内利用一系列关键技术与装备建设长期或者一段时间内稳定的工程结构,其技术核心是“进得去、取得出和待得住”。然而,随着矿产资源开采深度的增加,面临深部高地应力、高渗透压、高地温等多场的极端条件,以及气-液-固多相介质耦合作用、非线性动力效应、非线性渗流及失稳奇异状态等因素[11],使得“进得去”成为首先要攻克的难题;多场多相耦合以及开采扰动作用下采场和井巷围岩变形失稳、瓦斯突出、冲击地压、岩爆、突水等矿山灾害事件的发生频率和强度明显增加[12],矿井建设难度加大,致使“取得出”成为制约深井建设与资源安全高效开采的关键;同时深部井下作业环境恶化,井下通风降温和生产成本急剧增加,“待得住”成为深部矿井建设与资源开采经济性的必然要求。深部资源开发过程中首要面对的就是深井建设,特别是对于新建矿区首批井筒的建设,面临的环境条件和工程条件存在诸多的复杂性、不确定性和未知性,必须克服深部矿井建设的功能-性能-尺度-环境等“极限”条件,保证深部矿井的安全、高效和绿色建设及其全生命周期的安全可靠运营。

因此,我国深部资源开发与技术创新、变革的过程中,首要解决2 000 m以深矿井建设关键技术与工艺,并为攻克超深部流态化开采的颠覆性技术做好技术支撑,迫切需要在矿井建设涉及的复杂地质构造探测及其多尺度建模,高地应力、高渗透压、高地温环境下多场多相耦合非连续体非线性力学行为与非线性渗流行为、灾变演化机理及防控机理与技术,矿井建设优化设计与理论、矿井建设技术与装备、深井围岩改性材料与工艺、矿井建设与生态环境互馈等方面取得突破,为我国深地资源开发战略的实施提供坚实的科技支撑。笔者以发展深部高效安全建井基本理论和关键技术为目标,以多场多相耦合作用下深部岩体工程力学特性为基础,提出了深部资源开采矿井建设模式、关键科学问题、技术路径、装备与材料、智能监控等内容的研发思路及其主要研究方向。

1 深部矿井工程优化及其关键技术

1.1 深部矿井工程智能建井构想

目前,在矿井穿越地层条件适宜的情况下,反井钻机、竖井钻机、下排渣竖井掘进机等大型钻井装备在自动化控制下可实现较高的破岩钻进效率,有效保障和明显改善了建井工人的作业环境和劳动强度。从现有的机械破岩钻井装备运行方式和钻凿模式来分析,在适宜的地层条件下通过控制程序调控钻压、钻头转速、扭矩等破岩参数和排渣参数,可适应不同地层岩性的高效破岩钻进并提高装备的适应性,但在一定程度上更多的还是爆破破岩技术的替代以及建井作业工人体力的延伸或替代。然而,对于复杂的矿井地质条件下,特别是穿越富水地层或高应力破碎地层时,必须随时进行人工干预或者实施辅助钻进技术或工艺才能完成安全钻井,自动化、机械化的钻井装备系统尚无法实现智能调控,同时井筒井壁支护材料、结构、技术和工艺也需要同步满足智能化建井要求。因此,迫切需要创新研发复杂地质条件下的智能钻井装备与围岩控制技术,将钻井装备系统与围岩稳定控制系统的环境感知、多动作协同、分析计算及智能决策能力融入自动控制系统中,形成一个自主决策的智能化建井体系。智能化建井阶段作为机械化和信息化建井阶段到智慧化建井的过渡阶段,面对深部矿井地质环境条件的复杂性、特殊性和多变性,以及重复出现率较低的自主学习机会,都会对智能化建井系列装备的深度学习、分析、决策系统的研发与运行可靠度造成极大的困难。因此,现阶段作为智能化建井的初始阶段,突破“人-机”二元体系模式,实现“环境装备-仿真模拟-判识反馈”三元体系的智能分析决策,成为现阶段智能化建井首要解决的难题[13]。

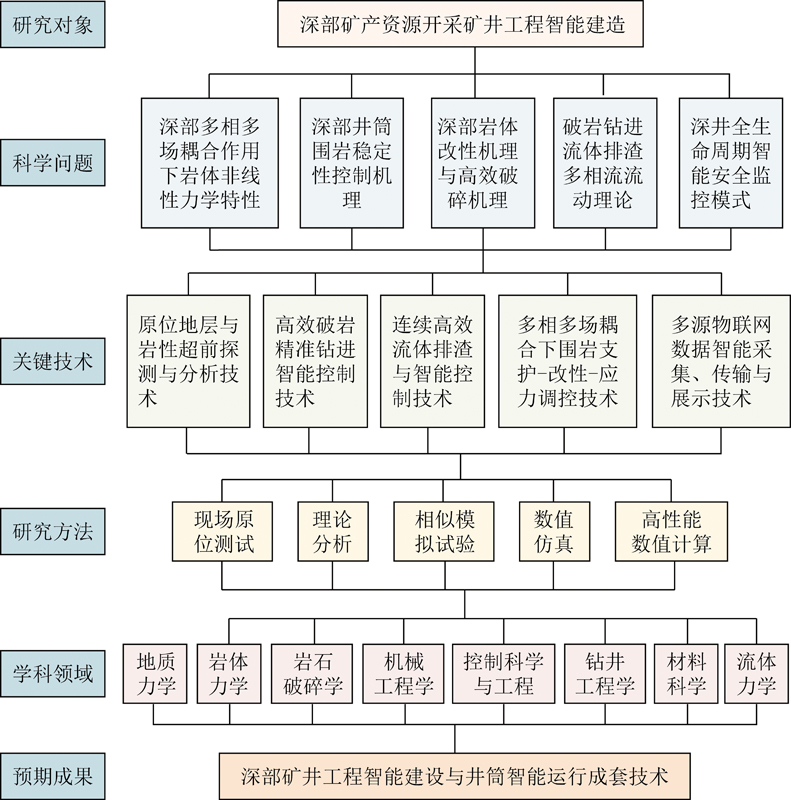

针对深部矿井智能破岩钻进与围岩控制面临的技术难题,围绕高效破岩钻进、流体排渣、围岩支护、智能控制[14],提出深部矿井工程智能钻井构想,即综合研判深部矿井穿越地层条件和破岩钻进装备性能之间的适应性和可行性,以提高破岩钻进速率和排渣效率、研发智能化钻井成套装备及辅助装备、实现围岩稳定控制的智能一体化建井为思路,以“多场多相耦合—破岩钻进智能化控制—围岩稳定控制—工业试验”为研究路线,将地质力学、岩体力学、岩石破碎学、机械工程学、控制科学与工程、材料科学、流体力学、钻井工程学等多学科融合,研究智能建井过程中灾源孕育、演化过程和防控机理等基础理论,研发环境装备动态数据的获取与传输、计算与分析、学习与智能决策技术与方法;建立大型装备运行的空间场与环境场叠加模型,能够实现钻井装备钻进一个行程后,钻井实际动态数据自动循环更新与计算模型修正,实现地质环境参数和装备运行状态参数的准确判识、反馈与控制;最终研发形成深部矿井工程地质超前探测、破岩钻井、连续排渣、钻进装备电器远程控制和围岩稳定控制的智能化建井体系。总体研究理论与技术框架,如图1所示。

图1 总体研究理论与技术框架

Fig.1 Overall research theory and technical framework

1.2 深部矿井赋存地质条件探测与分析技术

传统的工程设计理论主要围绕“相互作用”与“能量转换”2个基本的变量,深部矿井工程设计理论考虑工程结构本身因素与外部环境因素,依然需要以力和能量为主要出发点。而岩土工程问题的复杂性,在很大程度上来自工程地质条件。因此,拟建深部矿井井巷穿越地质结构的精细探测、描述、判识地层区域动力与能量演化是进行深部矿井工程设计的首要任务。以煤炭成因特性及其赋存条件为基础,以沉积地质学、岩石力学、岩石破碎学、钻井工艺学、工程力学、流变力学、物理化学、电磁动力学等多学科的理论研究为基础的物探、钻探、巷探和试验等技术为手段[14],探究地层成岩特性、岩石宏细观物理力学特性、地层构造与多场多相分布特征。

(1)地层成岩特性方面。利用地质勘探技术进行地质年代和同位素测年分析,获得矿井穿越地层的成岩方式、侵入体产状、活动方式、层位和形成机制以及裂隙充填物的形成机理。

(2)岩石宏细观物理力学特性方面。通过深部岩体工程的原位随钻测试技术与分析、深部原位保真取芯技术与测试、室内岩石测试与力学试验[15],获得岩石矿物成分组成、岩石微细观结构特征、宏细观物理力学特征等内容及其科学表征方法。目前,岩石力学特性研究以室内岩石力学试验、破岩试验、相似模拟试验和数值分析等手段,经历了最初的经验估算、提出假说、定性分析、线性分析逐渐过渡到理论与试验相结合、数值试验定性到定量、外界复杂耦合作用与响应的非线性等科学性综合分析方法,总得来讲是从经验向科学、从粗放向精细、从假说向理论、从定性向定量发展。为此,深部矿井岩石力学特性的研究重点以探究多孔岩固-液-气多相介质属性、固体骨架及微结构模型,以及深部多裂隙岩体跨尺度力学表征模型,建立岩石的宏观力学性能以及微细观结构组织参数之间的关系[16-18];运用分形理论、混沌、灾变理论及重整化理论等非线性理论以及有限元、节理单元、块体力学、离散元及非均质、多相介质多场耦合作用理论与方法等岩体力学计算分析方法[19],建立岩体力学理论与岩体结构力学理论;揭示饱和、干湿循环、高温、温变、异常应力、循环应力等多场多相耦合作用下深井建设区域岩石的损伤破坏机理、岩体改性机理以及机械破岩机理及其表征方法。

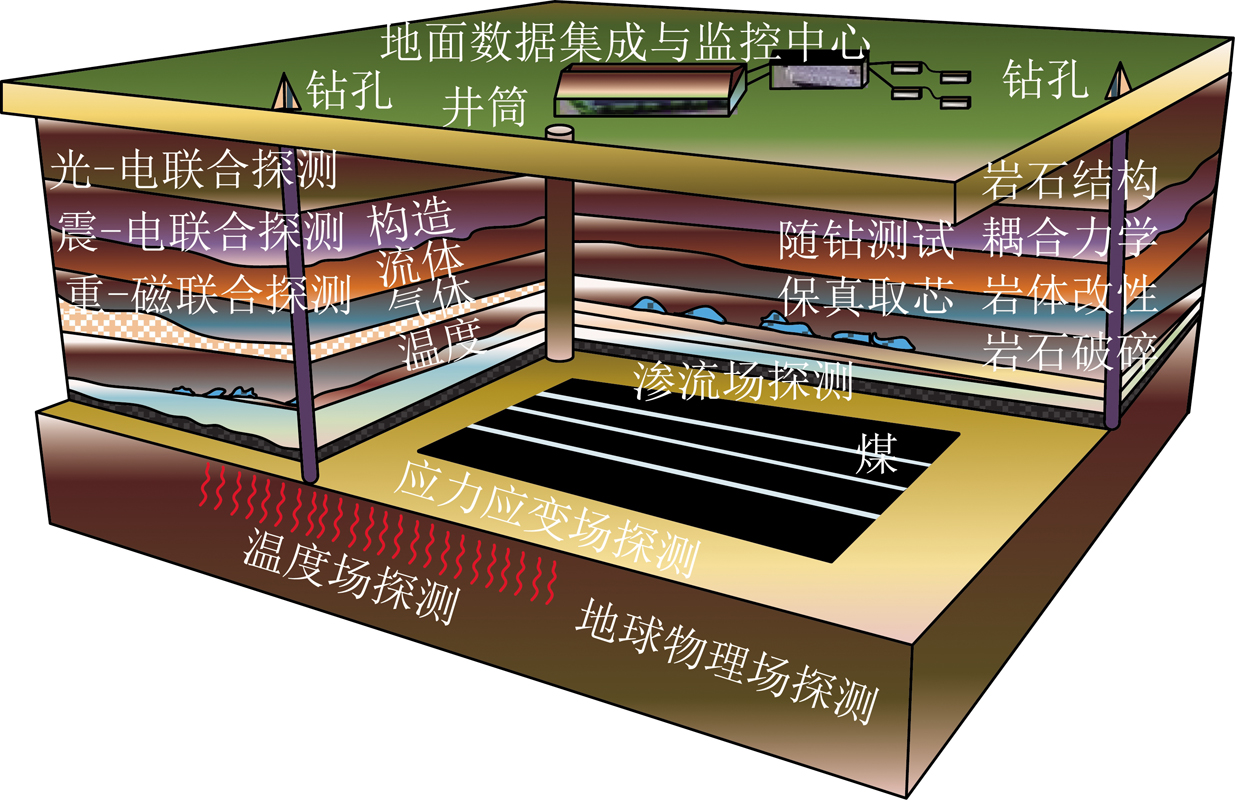

(3)地层构造与多场多相分布探测与分析特征方面。利用钻孔窥视、钻孔无线电波透视、钻孔测斜、孔深探测、开孔定向和随钻测量等新型地球物理探测技术,以竖直探测和水平探测联合探测与分析,如利用以光纤类、钻孔组合式监测仪、常规应变计(振弦式、电阻式)等监测方法监测应力应变场;以声发射、微地震法、槽波地震构造探测法、弹性波法、地质雷达、电法(高密度电法、网络并行电法)、无线电造像(RIM)测量法、电磁场法(横向电磁场TEM、大地电磁法MT、音频大地电磁法AMT、可控源声频大地电磁测深CSAMT)监测地质地球物理场[20];以分布式光纤测试、红外温度传感等监测方法监测温度场;以地面瞬变电磁、高密度电法、频率测深、CSAMT、磁偶源频率测深和钻孔无线电波透视等技术探测矿井含水层的富水性和充水通道水力性质,同时联合单孔、多孔、群孔形式的井检孔稳定与非稳定流抽(放)水试验、示踪联通试验及二者联合试验、脉冲干扰试验等,形成多手段、多尺度的矿井水文地质模型和参数确定的技术体系,从而实现矿井赋存地层渗流场的精准超前探测;以及光-电联合、震-电联合、重-磁联合等监测方法实现复合多场的耦合特征的监测,从而能够探明矿井工程赋存地层区域断层、褶皱、节理等地质构造的产状、几何形态、结构面等特征,以及矿井工程赋存地层中的直接充水的裂隙承压含水层、间接充水的冲积层水和奥陶系岩溶裂隙含水的分布规律、含水量特征和矿井水文地质类型划分;采用块段指数法、数理统计综合评价法、模糊数学法和数学力学法等,对断层和地层断裂强度进行量化分析[21]。基于刚度理论、能量理论和失稳理论等经典理论和适应深部“极限”条件的新理论,研究地层重力、构造压力、水压力、温度压力、气体压力等长期静力荷载和天体撞击、地球运转、潮汐、地震、采矿、战争等冲击动力作用下矿井工程赋存地层区域空间结构、空间尺度以及应力场与能量的时空演化规律,提出空间结构理论、地质动力学和多尺度建模数值分析技术相结合的研究方法[22],研判构造活动对矿井工程的影响机制;研究矿井建设过程中水文地质的演变规律、重点水害的类型、防治难易程度等特征,进一步匹配深部地层建井工艺性能及其工艺适应性。深部矿井赋存地质条件探测与重构示意,如图2所示。

图2 深部矿井赋存地质条件探测与重构示意

Fig.2 Schematic diagram of detection and reconstruction of geological conditions in deep mines

大量的理论研究与工程实践已经证明,矿井工程地质条件精细探查、岩体力学特性分析与地层透明化重构技术是矿井井巷开拓布置方式和工程尺寸、井巷钻进、提运装备等技术与工艺研究确定的重要基础保障。

1.3 深部矿井工程优化及关键技术

随着开采资源赋存深度的增加,资源上覆地质条件越来越复杂,随之凿井新技术和新装备不断取得创新,以“高效高产矿井”、“一矿一面”、“大吨位提升”等理念为导向,原有的设计思想不断被新的设计思想取代[8]。矿井设计一般根据矿井地理位置、地面地形条件、地面运输条件等矿井建设外部条件,地层条件、煤层赋存特征、开采技术条件、矿井的生产能力等矿井建设资源条件,确定井筒位置、数目、用途、水平划分、井筒凿井技术与装备、井壁结构与材料等井筒开拓方式,井底车场与大硐室布置,主要运输大巷与总回风巷道的布置,采区划分与配采安排,井巷提运方式、主要运输设备选型、辅助运输设备选型等,同时,优化设计矿井通风、降尘、降温、防火、防爆、供电、排水、压风监控、通信等系统布置及设备选型,并兼顾灾害预防、建设工期和环境保护等因素[23]。

1.3.1 深部井巷开拓方式及关键技术

井田开拓是矿井设计的重要部分,井田开拓又以井筒为主,而井筒作为进入深部开采的安全通道,是进入深部开采的咽喉。随着矿井深度的增加,井筒穿越地层处于“三高一扰动”(高地应力、高地温、高渗透压及强烈采掘扰动)的复杂地质环境,服役井筒由于所处岩层及多相地质体分布特征具有差异性且服役环境复杂,具有多层次、非线性和不可逆性等特点,导致矿井建设难度越来越大。

矿山开拓按照井筒倾角的不同一般可分为平硐、斜井、立井以及综合开拓方式。然而,矿井建设深度超过千米后,平硐和缓坡斜井的开拓方式从技术性、经济性和安全性等方面分析均不适宜,因此立井开拓方式成为深部矿井建设的主要方式。

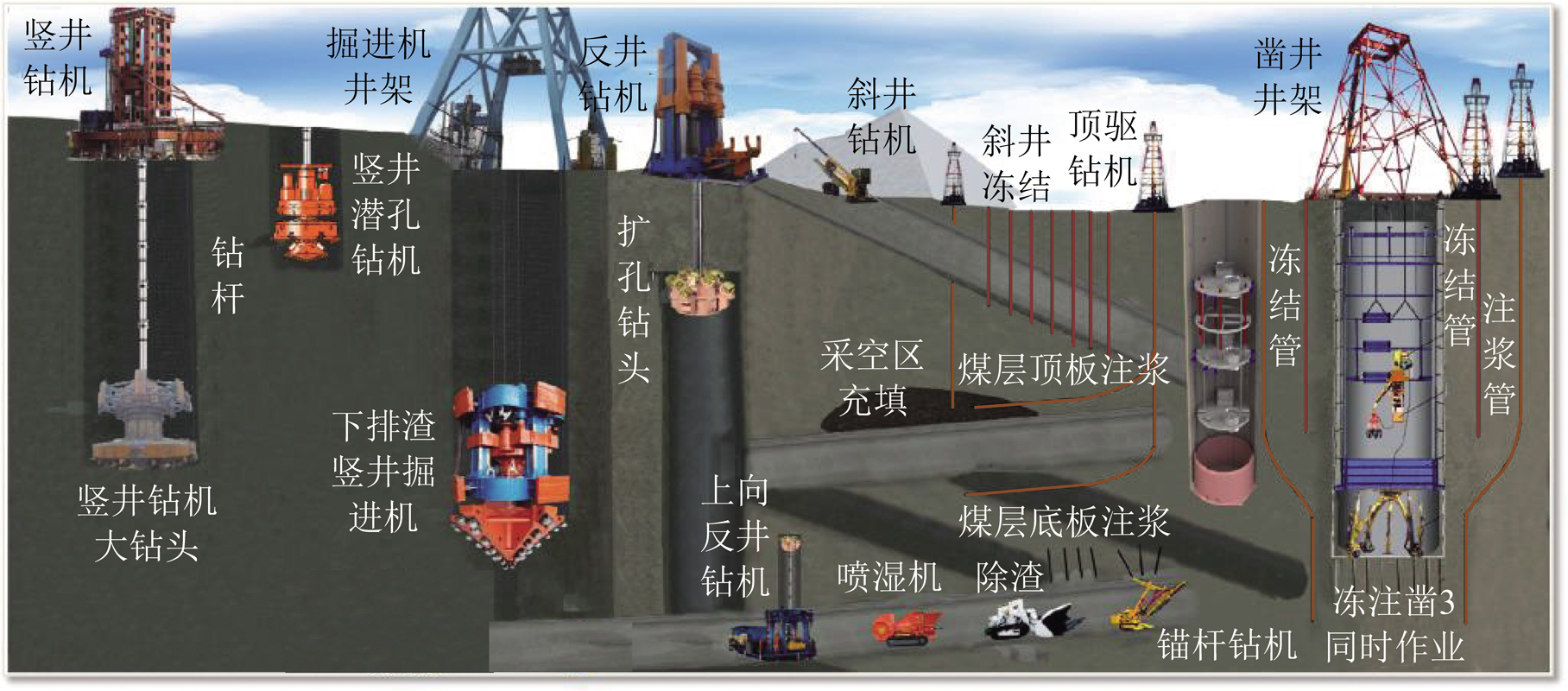

我国煤矿矿井立井建设基础理论、技术工艺与装备持续不断的探索和研发,从开始利用注浆法、沉井法、帷幕法、降水法等方法穿越含水不稳定冲积地层,到目前形成了以冻结法、钻井法为主的特殊凿井方法,实现了穿越东部深厚含水冲积层、西部弱胶结不稳定地层的凿井方法。通过对冻结、地面预注浆为核心的井筒围岩改性加固、堵水技术的研究和发展,以深井控制爆破技术为核心,以新型凿井井架、大直径提升绞车、大吨位稳车、大直径液压凿岩伞钻、容积4 m3的大容量底卸式吊桶、斗容1.0 m3的中心回转抓岩机、液压控制的整体金属模板、非悬吊的液压迈步式吊盘等大型凿井装备为手段[8],完善了短掘短砌综合凿井工艺,发展了“冻-注-凿”3同时平行作业技术工艺,形成了千米深井快速掘进关键技术与装备体系。

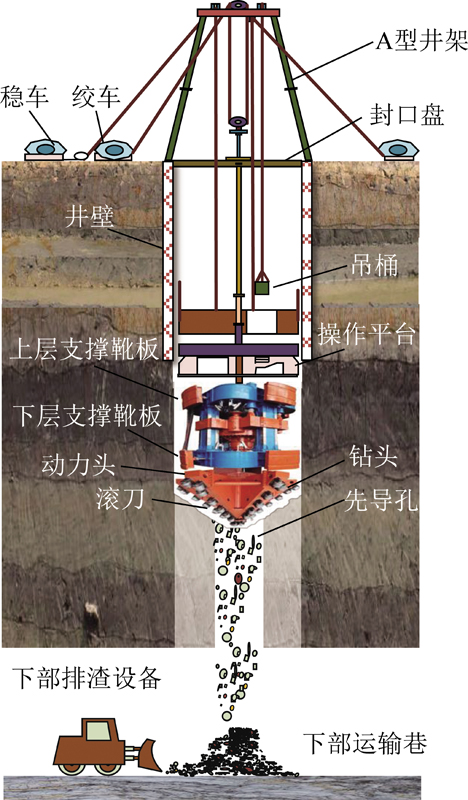

为了解决钻眼爆破施工,井下作业人员多,作业环境差等问题,研制的竖井钻机钻井直径可达13 m、钻进深度可达1 000 m,形成了“一钻成井”和“一扩成井”快速钻井技术工艺[24];研制的反井钻机钻井已达到6 m直径、钻进深度已达到592 m,形成了反井钻进硬岩和坚硬岩地层的高效破岩、精准钻进等反井钻井新技术工艺;研制的导孔式下排渣竖井掘进机钻井已达到5.8 m直径,钻井深度已达到282.5 m,并形成了协调迈步式推进方式、掘进方向智能控制、掘支一体化等技术和工艺。目前矿井凿井技术与装备示意,如图3所示。

图3 目前矿井凿井技术与装备示意

Fig.3 Schematic diagram of current mine sinking technology and equipment

在井壁结构方面,形成了适用于普通凿井法的钢筋混凝土单层井壁,适用于钻井法凿井的单层或双层钢板高强混凝土复合井壁,以及适用于冻结法凿井的钢筋混凝土双层井壁等井壁结构;同时研发了强度C60~C100的高强高性能混凝土、钢纤维混凝土、混杂纤维混凝土、免蒸养活性粉末混凝土等混凝土材料,提高了井壁混凝土的强度、耐温变、抗冲击、抗腐蚀等优势性能[25-26]。已取得矿井建设技术、材料和装备等成果,均可为深部矿山立井井壁建造提供重要的支撑。

“十四五”期间以及中长期规划内以2 000 m以深矿产资源开发为目标,深部矿井设计与建设技术的研究首当其冲。根据资料显示,目前高地温是深井建设过程中面临的最突出问题,现有金属矿井建设深度超过1 300 m后地温达52 ℃,以及煤矿井筒在800 m深温度达到54 ℃,矿井的岩层温度大大超过人体温度;据统计资料,矿内环境气温超标1 ℃,工人作业劳动生产率会下降7%~10%[27-28];同时普通法凿井钻眼爆破采用的炸药在高温及热水浸泡环境下易产生膨胀、融化现象,导致炸药失效和产生有毒物质,必须通过通风降温和人工制冷技术,保障作业人员、炸药、井下设备等的安全并改善作业环境等问题,这必然导致深井建设成本增加。此外,随着井筒深度的增加,凿井绞车的容绳量、钢丝绳质量、电动机功率、提升速度、提升吨位及稳车质量等基本参数需要同步大幅度提升,提绞和悬吊装备的安全高效运行也是深井建设面临的重大问题之一[28]。因此,深部矿井建设过程中普通凿井法和特殊凿井法的应用受到制约,矿井凿井技术从普通钻爆法向机械化、大型化、自动化甚至智能化的建井方向发展成为必然选择的趋势。

为保障深部矿井合理设计和安全高效建设,必须综合优化设计井筒位置,降低井下不同水平资源开采后井筒保护围岩体变成致灾体的风险;研发大直径、超深竖井的分级建设技术工艺与装备,借鉴钻井法施工上部软弱富水冲积层、普通法钻爆法施工下部基岩段的矿井建设思路,研究钻井法与竖井掘进机联合施工技术与工艺,实现多次分级钻进深井井筒,亦或上排渣竖井掘进机一次掘进成井技术与装备;研发高强抗压、防渗堵水和堵气、隔温保温、抗腐防爆混凝土井壁支护材料,攻克混凝土材料长距离输送技术以及现浇混凝土养护技术;与此同时,分析浇筑高强钢材、高韧性复合材料井筒围岩支护的可行性,提出新型的深井支护结构与支护工艺。

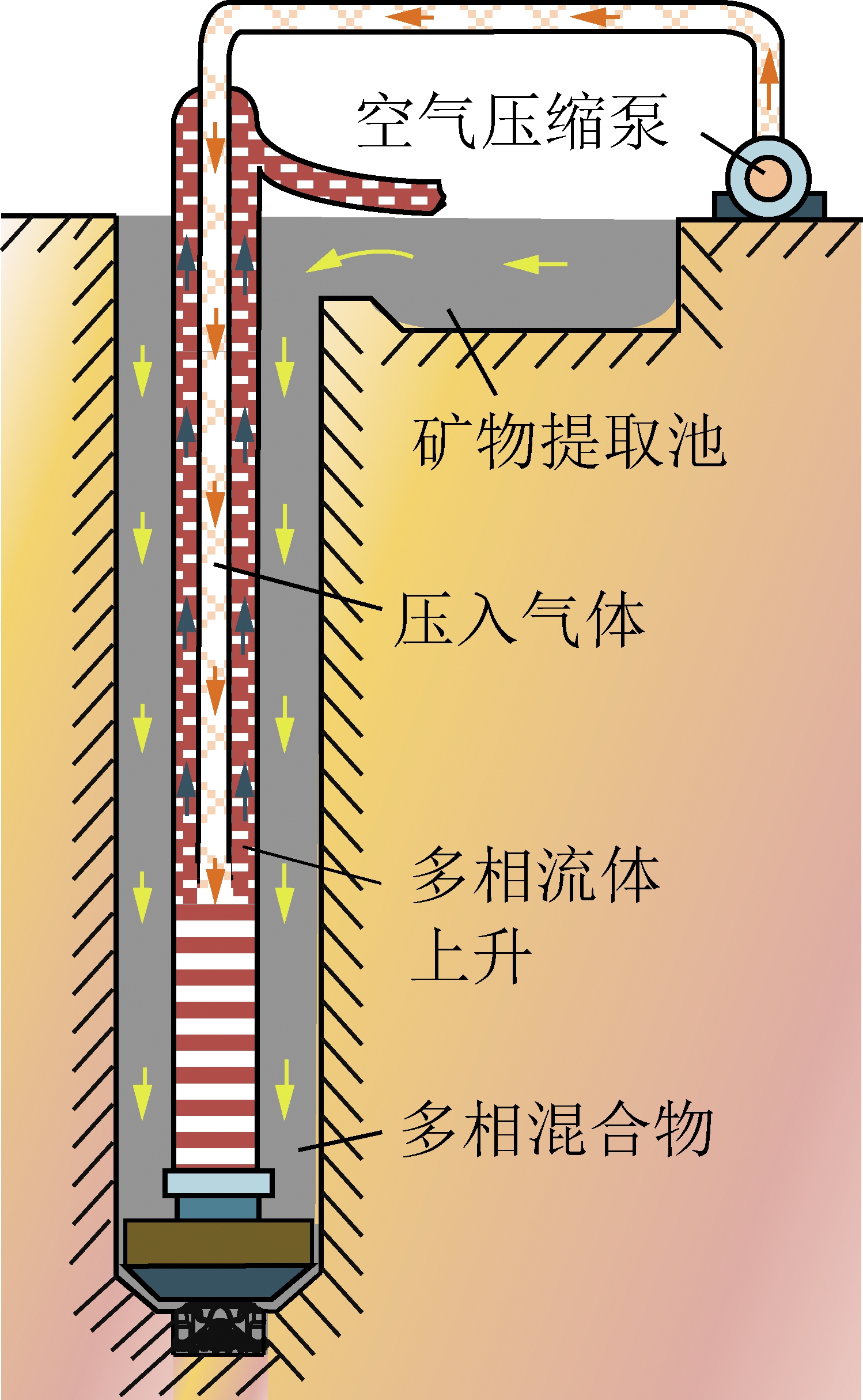

针对深部矿井建设和开采过程中固体资源与岩渣采用非连续箕斗提升机方式制约提升能力和高运营成本的难题,在借鉴国外波状挡边带式输送机、口袋式带式输送机、压带式带式输送机、管状带式输送机等垂直带式输送机的基础上,研发诸如磁悬浮箱式提升、多相流体管道提升等技术工艺与装备,重点以解决深部矿井提运技术,同时为探索超深部原位流态化开采的颠覆性技术进行技术与装备攻关,研发固体矿物和岩渣井下分选方法与技术[2],基于多相流流动理论研究优化多相比、提升高度、流速等参数,形成多相长距离“U”形平衡流态化提运或多级泵送提运技术工艺与装备体系,满足大输送量、大提升高度的深井高效提运要求。多相流体输送的“U”形管结构模型示意如图4所示。

图4 多相流体输送的“U”形管结构模型示意

Fig.4 Schematic diagram of the “U” tube structure model for multiphase fluid transportation

1.3.2 深部井巷工程一体优化构想及关键技术

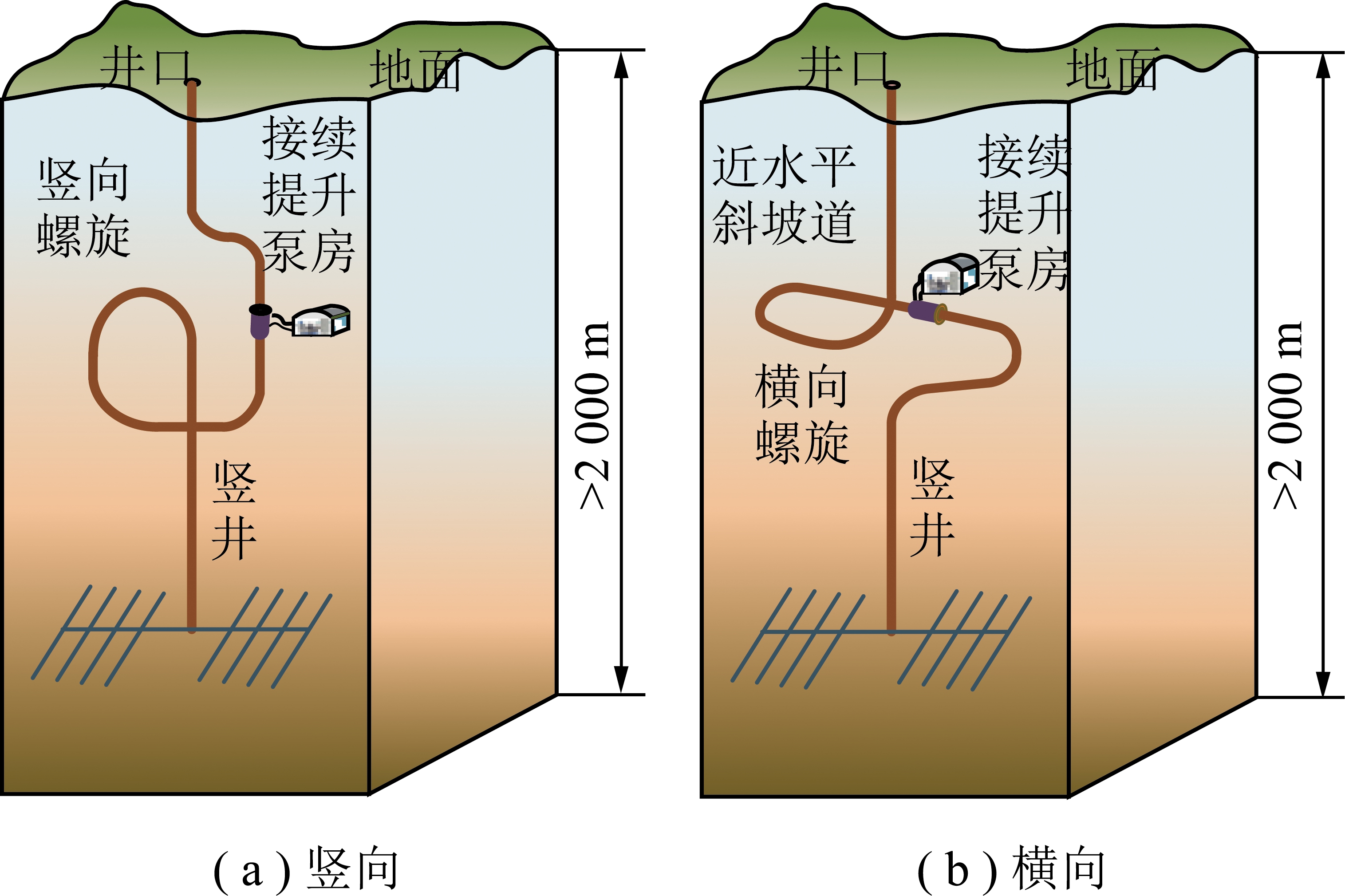

现阶段以立井开拓方式作为深部矿井建设的主要方式,尽管经过全面系统的研究与技术分析,多相流态化提升构想及其技术作为备选方式,在一定程度上解决深部资源提升难题具有可行性,但是随着资源开采向超深部延伸,考虑流态化提升装备性能不足以支撑深部固体资源原位分选或转化后多相流态资源的提升高度,从理论上讲必然存在一个极限提升高度。因此,以流态化开采颠覆性理论与技术的构想为指导,以全段面掘进机、部分断面掘进机、盾构或TBM掘进机等大型装备为手段,借鉴现有的地下核物质储存建造技术和工艺,作者提出了竖井式斜坡螺旋分级提运技术构想。如图5(a)所示,为竖井式斜坡竖向螺旋分级提运;如图5(b)所示,为竖井式斜坡横向螺旋分级提运。

图5 深部竖井式斜坡螺旋分级提运模式示意

Fig.5 Schematic diagram of spiral graded lifting mode for deep vertical shaft slope

竖井式斜坡螺旋分级提运构想融合了井-巷-硐室协同优化布置和利用的优势,利用井巷工程空间内的非直线连接管道和接续提升装备,可以实现多相流态化资源的连续高效提升,打破了现有竖井固体矿物不连续提升和提升困难的束缚,同时解决一次向上流态化提升高度受限的难题。因此,基于深部矿井工程赋存地质条件精准探查,分析矿物资源的赋存深度和年产量等影响因素,进一步研究竖井式斜坡螺旋井巷的合理布置方法,研究多相流管道材料与加工、连接、密封等专有技术,研发井巷斜坡螺旋通道建设与井下大硐室水-煤-介质储存舱建造技术与装备。

2 深部矿井围岩稳定性控制技术

无论是采用井工开采浅部资源还是采用变革性技术或颠覆性技术开采深部资源,矿井井巷工程是由地面进入到煤层(或矿体)通达地下采区的必由之路,服务于矿井全生命周期的安全,是保证矿井生产时开采、掘进、提运、通风、降尘、降温、排水和动力供应等系统的正常高效运行的核心构筑物。因此,深部井巷围岩稳定性控制技术是贯穿于矿井井巷建造与服役全生命周期关键技术的重中之重,其核心是提高围岩的自承载和自稳定能力,使得深部矿井工程的联合支撑系统达到高强抗压、防渗堵水、隔温保温的要求,满足矿井工程有效作业空间实现井下开采装备的安全高效服役和资源的高效连续提运。

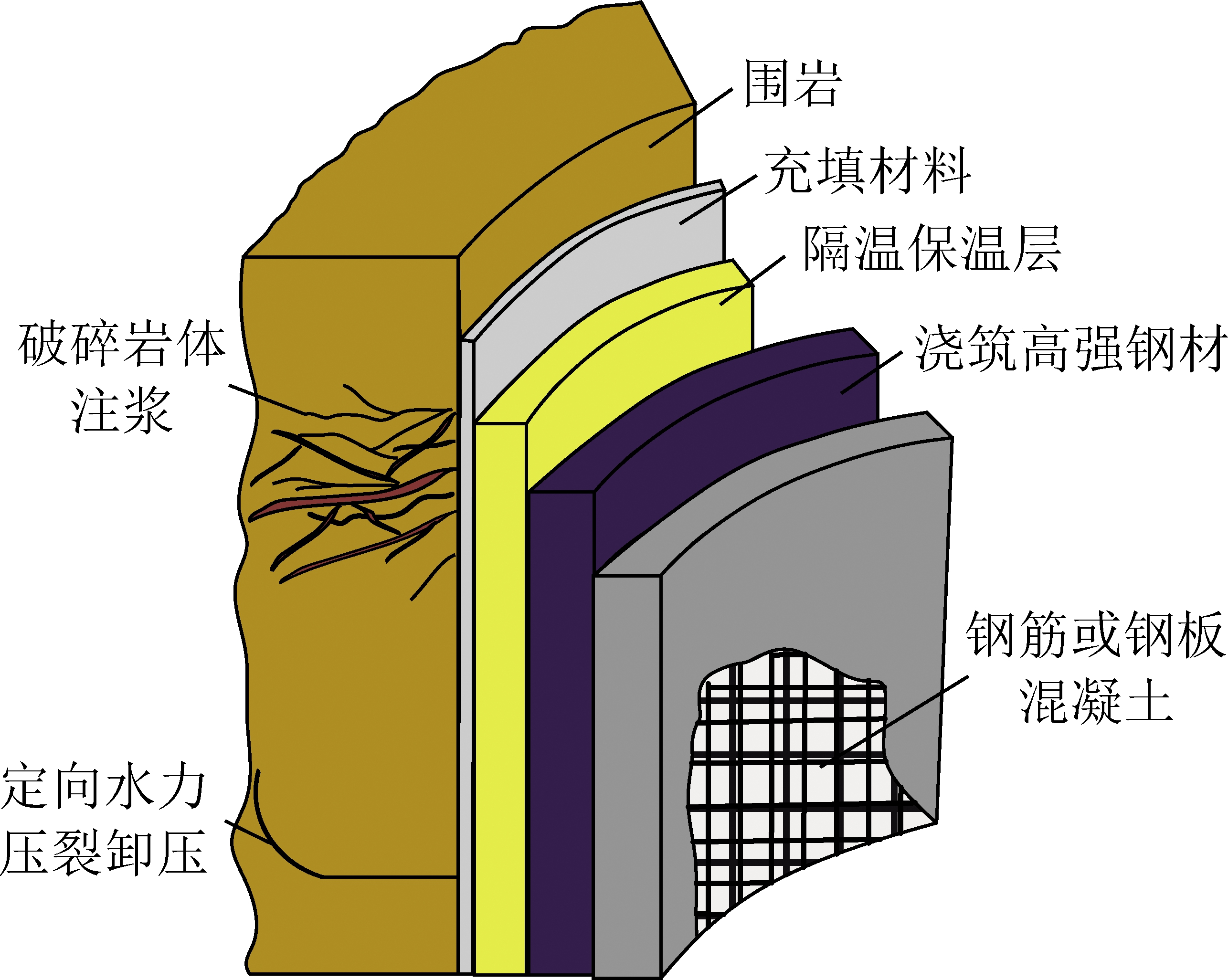

深部井巷围岩稳定性控制技术主要涉及围岩改性、围岩支护与围岩应力调控技术3个主要方面[3]。其中,围岩改性(临时改性或长期改性)技术的主要目的是抗渗(水和有害气体等)和降-隔-保温技术,以及与井巷围岩支护结构的共同作用下提高围岩承载能力;而围岩应力调控技术则主要是通过优化开采布置和围岩卸压技术,达到围岩应力转移,实现井巷围岩性能的二次利用,避免围岩体失稳突然破裂、突水带来安全事故和破裂后停产进行抢险加固所造成的经济损失。

2.1 深部矿井围岩应力调控技术

目前,随着大量矿区进入深部开采,深部矿井井巷工程围岩处于高应力水平、高流体压力、含水率差异、高地温等复杂外界环境中,井巷围岩的变形、破坏方式也发生了一系列变化;地下开采体量、开采水平和采区布置等因素,以及伴随地层构造、断层和节理等的触发和运动等对井巷围岩应力产生复杂的扰动效应,导致井巷围岩应力场的调整和演化。分析现有的矿井动力灾害研究成果,以冲击地压、岩爆和矿震等为代表的动力灾害,无论是发生的频度,还是发生的规模以及危害程度都明显加剧,且动力灾害的孕育过程具有“缓慢性”、发生的地点具有“随机性”、发生过程具有“突变性”等特点[29-32]。因此,对井巷围岩应力演化规律的研究涉及非均质复杂介质、多相极端环境、不确定性、非线性、非定常、非平衡、多尺度和多场耦合等特征,深部矿井井巷工程的围岩体应力演化机制的研究已然超越了经典力学研究范畴。

深部矿井井巷围岩应力调控技术的核心理念是借鉴煤矿水力压裂切顶卸压理论的研究思路[33-34],通过研究深井井巷建设和服役期间围岩应力迁移、集中和调整等演化规律,利用定向智能钻孔技术和水力压裂技术手段,实现深部井巷工程围岩卸压和应力调控,达到围岩长期稳定性控制目的。定向水力压裂利用定向钻机钻到目标岩体区域,并利用高压流体(液体或气体)使目标岩体区域产生裂缝或使天然裂缝扩展、贯通,从而形成新的三裂缝网络系统来改造岩层结构,实现围岩卸压和防冲击地压的目的。因此,亟待研究井巷通道结构-钻掘破岩-地质体相互作用的非线性力学模型和互馈机制,以及采动影响下井巷赋存地层多场及其相互之间的动态演化与耦合特征,形成深部井巷围岩多尺度力学与跨尺度关联机制[35],研究大规模复杂力学问题数值计算方法与软件,判识钻进井巷通道和深井开采引起的井巷围岩应力分布状态,研发小曲率半径转向钻进技术与装备,研究水力压裂原理以及建立动态裂缝扩展形态、几何尺寸、裂缝网络形态等压裂效果判识方法体系。

2.2 深部矿井围岩改性关键技术

2.2.1 深井围岩注浆加固与抗渗技术

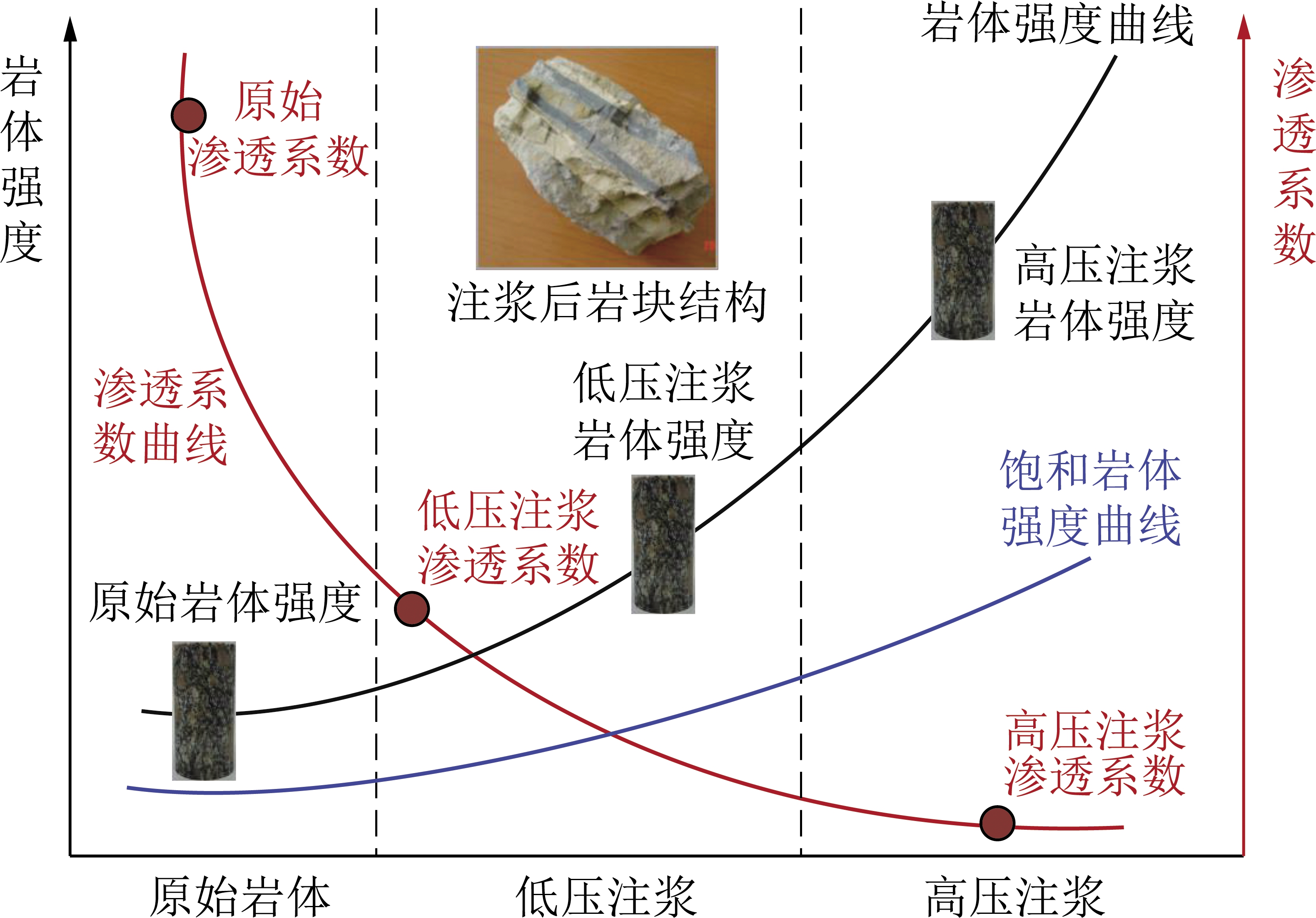

深部矿井围岩改性主要是通过对节理、裂隙、孔隙以及水化矿物以及构造等岩体自身弱点进行改性,如通过改善围岩结构提高整体强度抵抗力;通过封堵水力通道,提高岩体黏聚力;通过填充材料提高围岩密度和矿物岩块的胶结力。地层注浆岩体力学改性示意,如图6所示。

图6 地层注浆岩体力学改性示意

Fig.6 Schematic diagram of mechanical modification of formation grouting rock mass

我国矿井建设技术发展过程中,为解决井筒穿越东、中部深厚含水松软不稳定的冲积层和西部富水弱胶结地层,发展了以降温达到地层相变的物理改性的冻结加固围岩技术;为解决井筒穿越裂隙、岩溶发育且含水丰富的基岩以及针对遇到的破碎带和断层等复杂的地质构造,发展了通过向地层中注入胶凝材料实现结构改性的地面预注浆法;由此形成了以注浆法和冻结法为代表的地层改性技术的特殊凿井方法。

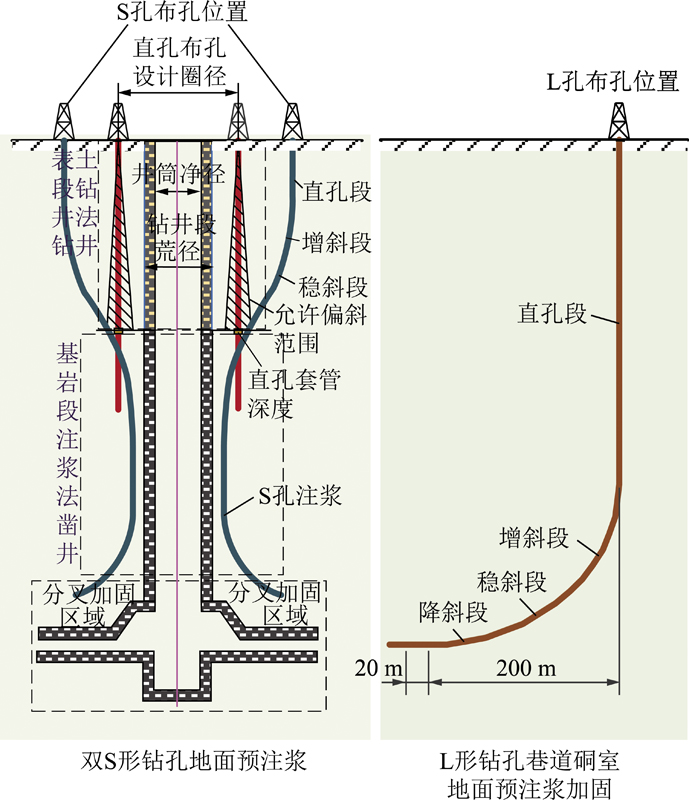

随着资源开采深度的不断增加,以利用定向钻孔向地层中注入胶凝材料的注浆法为代表,解决深井井巷掘进涌水和围岩垮落的难题,增强深井围岩承载能力,降低地层围岩的渗透性,达到地层永久结构改性加固围岩的目的,实现地下结构的稳定性控制的作用将愈加突出。2012年,煤炭科学研究总院建井研究分院、淮北矿业集团、安徽理工大学等单位联合开展了“千米深井围岩改性L型钻孔地面预注浆关键技术”研究,对信湖煤矿井底车场的中央泵房及变电所硐室的软弱围岩(粉细砂岩、花斑状泥岩)进行了地面注浆预加固[36],实现了垂深1 002.5 m、水平段注浆加固距离200 m,单孔造斜段注浆量达1 459 m3,水平加固段注浆量达955.5 m3,在明显减少地面预注浆孔数的基础上,大幅度提高了单孔注浆范围和注浆效果,确保了深部矿井井巷围岩的稳定性。目前,深井注浆深度已达到1 078 m,并结合定向钻进技术在建井工艺方面取得了极大的创新成果,相继形成了复杂工作面预注浆技术、黏土水泥浆技术、长距离水平定向钻孔注浆技术、采空区减沉注浆技术、深井L型钻孔地面预注浆技术、双“S”形钻孔地面预注浆技术、井筒过采空区地面预注浆加固技术[36],以及与凿井技术相结合形成了“冻-注-凿”三同时凿井技术,“钻-注”平行作业技术等建井技术与工艺。井筒围岩地面预注浆改性示意,如图7所示。

图7 井筒围岩地面预注浆改性示意

Fig.7 Schematic diagram of ground pre-grouting modification of shaft surrounding rock

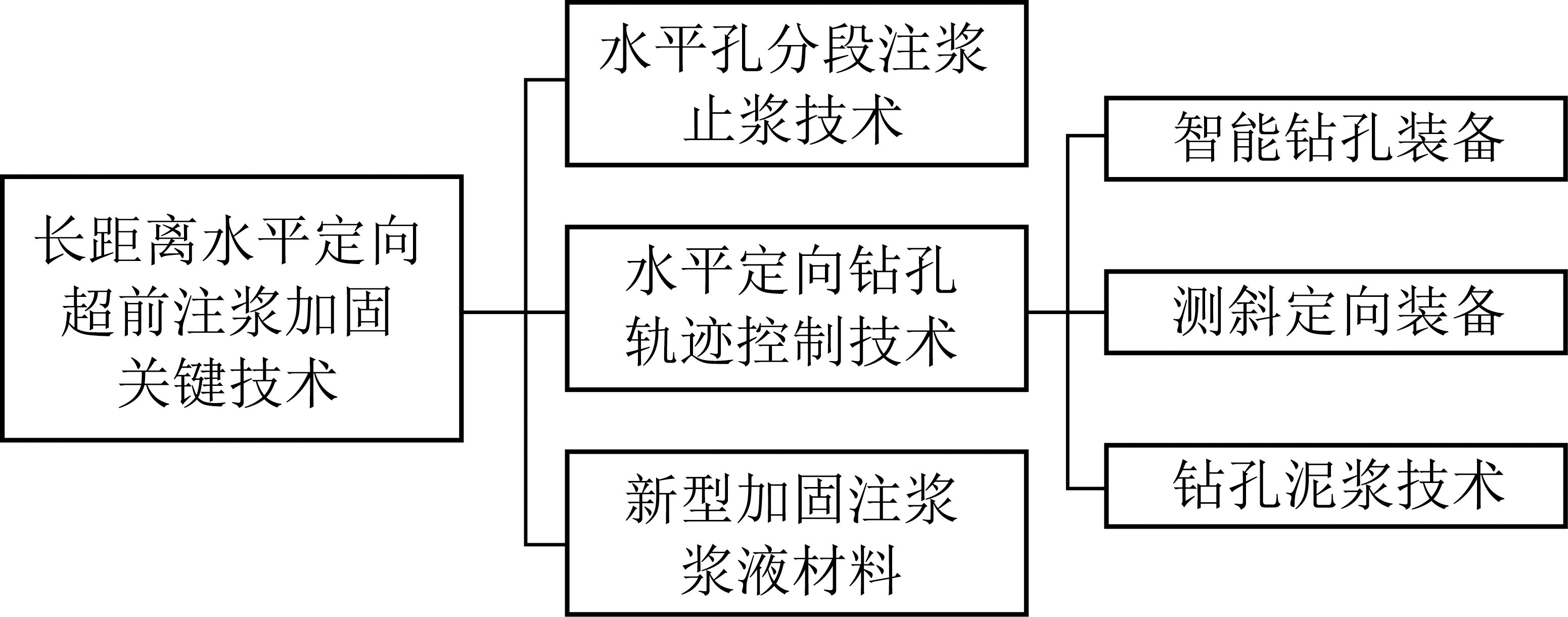

注浆材料的发展是注浆技术的核心内容,研发与工程应用的注浆材料有天然材料、无机材料和有机材料等,具体包括:黏土-水泥浆(CL-C)、钻井废弃泥浆改造浆液(MYG)、塑性早强水泥浆液、单液水泥基复合加固浆液、高掺量粉煤灰水泥浆液、水泥-粉煤灰-水玻璃双液速凝浆液、超长缓凝水泥基改性浆液、改性脲醛树脂和水玻璃化学浆液等[37]。在注浆装备方面,研发了钻孔设备、注浆设备、封孔设备和检验设备等,具体包括:高压大流量注浆泵、高性能顶驱钻机、JDT系列定向测斜仪、KWS型高压止浆塞等设备和装置[38-39]。目前已有的注浆工艺、注浆材料和注浆装备的发展,为深井注浆技术水平的提升和深部矿井围岩稳定性控制提供了重要支撑。然而深部矿井复杂多场环境下,亟待对深井注浆基础理论、关键技术和装备进行持续攻关,重点研究超深井(≥1 500 m)基岩地面预注浆技术、螺旋孔注浆关键技术、智能高压注浆成套装备、注浆帷幕探测与智能分析技术、新型环保注浆材料以及深井生物注浆技术及工艺等内容。长距离水平定向超前注浆加固技术及其装备体系,如图8所示。

图8 长距离水平定向超前注浆加固技术及其装备体系

Fig.8 Long-distance horizontal directional advanced grouting reinforcement technology and its equipment system

2.2.2 深井围岩注浆降-隔-保温技术

近年来,随着矿井建设深度的不断增加,高地温是深部矿井面临的最突出的问题之一。随着深度的增加,地下岩层温度随深度以0.03 ℃/m左右的梯度上升,国内辽宁抚顺红透山铜矿地下-1 500 m地温达到32 ℃,安徽冬瓜山铜矿井深-1 100 m处地温最高达40 ℃[28],山东纱岭金矿竖井深-1 300 m出地温最高可达52 ℃;加拿大的克列伊顿九号矿开采-2 130 m处地温可达40 ℃,印度某金矿开采到-3 000 m处地温达到70 ℃。高温湿热环境将恶化深井施工环境,使得作业人员难以正常工作,而且将导致井下掘进装备、智能监测设备和井巷围岩衬砌结构的可靠性、安全性和耐久性降低,进一步影响深部井巷工程的正常运营,严重威胁深部井巷的使用功能。

目前,按照我国现有地下工程建设安全规程中工作面温度的要求,我国《金属非金属矿山安全规程》规定“采掘工作面空气温度不得超过28 ℃”;《煤矿安全规程》规定“生产矿井采掘工作面空气温度不得超过26 ℃,机电硐室的空气温度不得超过30 ℃”;《铁路隧道设计规范》规定“隧道内温度不得高于28 ℃”。因此,在采用人工降温的基础上,必须探求能够阻断工作面与周围岩体热交换的通道,同时能够对工作面已降温的环境实现保温的措施。鉴于此,提出深井围岩注浆、支护结构和人工降温三位协同降温技术。这必然要求深井围岩注浆材料不仅要满足早强、高强、高渗透性能,亟待研究不同热物性(相变温度、潜热值、热容量)的相变储能注浆材料,及其与深部地热温度的高效匹配关系,阐明热交换机制,使得注浆帷幕能够在一定程度上满足降温、隔温和保温性能的要求。

2.3 深部井巷工程尺寸效应及其支护技术

2.3.1 深部井巷工程尺寸效应分析

地下矿井工程建设是利用技术与装备及其使用方法和工艺破碎岩土体,建设出长期或一段时期内稳定可靠的空间结构,其形成的空间体的形状和尺寸必须满足装备施工空间和地下资源开采装备、资源、物料和人员的提运功能,以及供水、排水、通风、有害气体排出等管路和供电、信号传输、监测、通讯等管线的布置功能。因此,随着开采规模和开采深度的增加,矿井工程的形状和尺寸也在不断的发展变化。

在浅部开采过程中井筒断面形状曾先后采用过矩形、正方形断面井筒,矿山井下巷道断面形状也经历了矩形、梯形、马蹄形、椭圆形、圆形、直墙半圆拱形、直墙半圆拱加反拱形等断面形状[40-41]。以矿山井筒建设为例,随着开采深度的增加矩形和正方形断面难以有效支撑,同时随着采用混凝土连续浇筑整体井壁技术工艺的进步与发展,在现有的开采条件下主要采用圆形断面井筒,尽管圆形井筒的断面利用率较低,但是井筒的稳定性得到有效提高。然而随着矿产资源需求量的增大和开采深度进一步增加,矿山井筒的深度、直径也不断增加,尽管通过增加井壁厚度、研发复合井壁结构和材料提高井壁的承载能力,但依然出现了井壁混凝土开裂、腐蚀、透水等井壁劣化现象。据资料显示,南非部分金矿在埋深1 000 m以上的井筒中,率先采用了椭圆形断面井筒[28]。而于学馥先生曾在20世纪80年代初就提出了轴变论理论,强调地应力和巷道轴比对围岩稳定所起的重要作用,“分析是从椭圆巷道着手,因为椭圆形是各种形状的巷道垮落后的最终形式,它的围岩应力分布及其变形规律,具有普遍的代表性,所以它是分析各种形状巷道围岩稳定的基础”,同时提出了遵循“等应力轴比”的规律确定椭圆形巷道断面是最稳定的几何形状[42-43]。深部井巷围岩破坏模式示意,如图9所示(其中,R为竖井半径;θ为微分单元体与最大水平主应力方向的夹角;σ1最大水平主应力;σ3为最小水平主应力;σθ为极坐标环向有效正应力;σr为极坐标径向有效正应力;σv为竖向有效正应力)。

图9 深部井巷围岩破坏模式示意

Fig.9 Schematic diagram of failure mode of surrounding rock in deep shaft

因此,进行深部矿井工程设计时,基于矿井工程赋存地质条件精准探查和分析,应重点考虑矿井工程尺寸效应因素。围绕“深部”典型的“三高一扰动”(高地应力、高地温、高渗透压、采掘扰动)特征,研发矿井建设过程中井巷穿越不同深度地层的应力水平、流体压力、含水率和温度等环境要素的实时原位测试技术,建立“三高”多场耦合作用下井巷围岩体大变形本构模型和强度模型,揭示深部矿井不同断面形状和尺寸的围岩体变形、破碎、渗流、传热、化学反应、传质等多相介质多场的耦合作用下围岩体的强流变机制;揭示深部矿井机械化掘进过程中围岩体的能量孕育、潜伏、发生、冲击、持续、衰减、终止等非线性力学演化机制以及灾害的能量触发条件,建立基于能量突变和临界现象的深部井巷围岩失稳模型和判识体系,完善深竖井建井围岩致灾机理、灾源判识与防控机理等基础理论。

2.3.2 深部井巷围岩支护结构及其关键技术

深部矿井围岩支护体系理论是矿井建设工程设计围绕“相互作用”与“能量转换”理念的最直接体现,也是实现工程围岩体稳定的核心技术。随着地下工程建设基础理论与支护理论的发展,对地下工程采掘后地层应力重新分布、围岩体内部出现应力集中、围岩体冒落成拱效应等有了充分的认识,并基于此揭示了围岩与支护体系共同作用的协同支护机理,形成了支护结构荷载形式与荷载量化分析方法,并以此作为地下工程的围岩体支护体系设计的前提条件。

在矿井建设工程的支护体系设计与施工过程中井筒围岩支护结构经历了木支护、型钢支护、锚网支护以及通过砌筑、浇筑、拼装等工艺构筑的素混凝土井壁、钢筋混凝土井壁、钢板混凝土井壁、双层钢筋混凝土井壁以及复合井壁等支护结构[44],同时采用地面预注浆、冻结技术、井筒围岩帷幕降水等改善围岩结构的技术,共同构成了矿山井筒围岩稳定的支护体系;巷道支护与施工过程中采用了型钢支架、喷射混凝土、砌暄等支护法,锚杆锚索支护、地面注浆改性等加固法,卸压开采、各种人工卸压等围岩应力控制方法,以及锚杆和锚索支护、型钢支护、围岩卸压或围岩加固等多种支护方法和技术的联合支护法[40]。目前,矿井建设工程形成了支护-改性-卸压“三位一体”的支护结构体系和井巷围岩控制理念[2],为深部矿井建设中支护体系的优化设计与围岩体稳定性控制的提供了有效途径。

目前,根据国内外地质力学和地下采矿的地应力实测资料,已达成的共识:绝大部分地下原岩体地应力并不仅有自重应力场状态;地球动力、地质构造压力、水压力、温度压力、气体压力、采掘扰动力等共同构成了复杂地应力体系;在3 000 m浅的地壳中,地应力场主要以水平应力为主三向不等压的空间应力场,且随着深度的增加,水平应力与竖直应力之比逐渐增加;地应力是引起围岩变形和破坏的根本作用力,对矿井围岩变形和破坏起到重要的控制作用[45-47]。因此,基于深部矿井工程赋存地质条件精准探查分析和矿井建设工程尺寸效应的研究成果,亟待研究矿井工程在深部高地应力、高渗透压、高地温等多场多相耦合作用下围岩体与支护体系的协同支撑理论。一方面研发抗变形、耐高温、抗渗透的支护材料[48]与支护结构,分析支撑体系与深部复合型工程灾害的互馈作用和影响规律,建立静力-动力灾害联合作用下支撑体系的响应特征的多参数分析模型,提出以浇筑高强钢材、高韧性复合材料的支护结构与支护工艺(图10);另一方面研发深部矿井工程围岩改性技术,例如围岩卸压、破碎岩体注浆等技术,提高围岩的自承载和自稳定能力,使得深部矿井工程的支撑体系达到高强抗压、防渗堵水、隔温保温的要求,满足矿井工程有效作业空间实现井下开采装备的安全高效服役和资源的高效连续提运。

3 深部矿山井巷智能掘进技术与装备

3.1 深井智能掘进装备设计与制造

图10 深部矿井围岩稳定控制体系示意

Fig.10 Schematic diagram of stability control system for deep mine surrounding rock

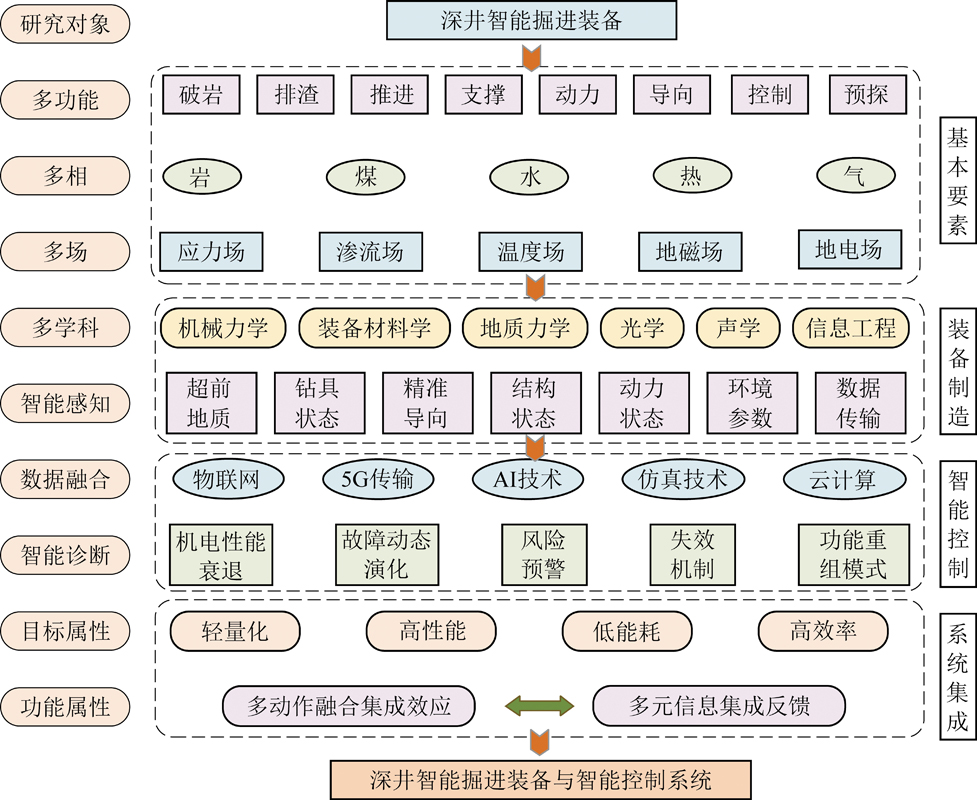

深井智能掘进装备设计研究集机械科学、机械振动学、材料科学、力学、控制科学于一体,其设计内容根据地质和工程背景,以满足工程性能要求为基础目标,确定深井智能掘进装备的总体设计方案,主要包括掘进装备的“材料-结构-性能”一体化设计、“设计-制造-运行”全过程协同设计,保证掘进装备关键构件和功能单元的可靠性;同步研究破岩钻进岩-机作用感知反馈系统、不良地质超前探测、推进驱动和支撑系统、掘进机整体机构和功能结构、控制系统的设计以及制造和配置方法等,建立智能掘进机结构与功能(运动学、动力学)之间的映射关系,形成面向深井工程掘进、排渣和支护等功能以及可靠、稳定、高效、精准等性能要求的机构系统建模、性能评价、运行状态、智能反馈、系统控制等一体化设计理论与方法。深井智能掘进装备与智能控制系统研发体系,如图11所示。

深部矿产资源赋存的复杂地质环境促使了深部矿井建设技术的必然性变革,推动深井建设智能化装备设计与制造。深井智能掘进装备设计与制造具有以下3个共性意义的研究方向:

(1)深井智能掘进装备多学科优化设计和集成设计理论。面对深部矿井地质环境的复杂性、多变性、不确定性等条件,智能掘进装备系统运行时各结构物理过程的多维性、时变性将更加突出,为了智能掘进装备能够高精度、高效率服务于各种极大或者极小深部井巷工程,必须研究智能掘进装备多领域设计知识的获取、演化和集成优化方法,研究智能掘进装备多学科统一建模与多相多场关联、耦合、交融分析方法及其多场、多态、多过程耦合动力学理论,形成智能掘进装备整机结构与外部环境的动力性能匹配和设计方法[49],研究智能掘进装备系统功能、多性能、多参数动力学建模仿真模型与分析技术。

(2)高性能智能掘进装备精确成形成性研制技术。智能掘进装备需吸收借鉴现代机械力学、装备材料学、电磁学、声学、光学、信息工程、纳米技术等高新技术,以满足深井地质条件与工程功能需求为目标,研发高精度数控机床、激光导向、超前地质探测、破岩钻进刀具、掘进支撑、随钻支护、动力传送、除尘降温等装置与技术,研究智能掘进装备制造过程宏观尺寸、性能变化与微观组织演化关联关系,以及掘进装备驱动与传动过程中能量传递、转化与精密运动协同控制[50],形成轻量化、高性能、低能耗、高效率的智能掘进装备,并不断完善井巷智能掘进装备的多目标功能。

图11 深井智能掘进装备与智能控制系统研发体系

Fig.11 Deep well intelligent tunneling equipment and intelligent control system research and development system

(3)极端服役条件下智能掘进装备的结构损伤与系统的可靠性。极端条件下复杂机电装备的性能衰退规律、抗失效机制和抗失效设计方法、故障动态演化和智能诊断等目前已成为制造科学领域的新方向[51],主要是研究智能掘进装备系统及其零部件、元器件失效相关性与多失效模式竞争原则,以及极端环境下智能掘进装备可靠性分配方法与原则,提出智能掘进装备可靠性精确建模理论与方法;发展智能掘进装备早期故障动态定量诊断理论与诊断分析技术,建立掘进装备智能诊断与预警功能系统,揭示智能掘进装备故障动态演化机制。

总之,运用系统科学研究智能掘进装备在多场耦合、多尺度效应协同、融合与演变过程的规律,特别是从系统的角度研究“多动作融合集成效应”,从而按设定的功能原理实现装备能量流、物质流与信息流层面的全局协同运行[52],并能够保证装备在局部单元失效情况下,能通过其他功能重组维持装备的整体性能。因此,解决好复杂智能掘进装备系统的集成科学问题,必将为极大的推动深大竖井掘进机、千米反井钻机和竖井钻机、深埋隧道掘进机、煤/岩巷盾构机等重大工程装备的研制迈出实质性步伐。

3.2 深井智能掘进装备及其关键技术

机械高效破岩技术代替钻孔爆破岩石技术,实现了连续、精准、可控破岩钻进和排渣,机械破岩过程中对井巷围岩扰动效应减小到最低,形成的井筒围岩裂隙率明显降低,有效降低了井筒围岩透水、涌水等水害的风险;同时,机械破岩掘进形成的规矩断面,提高了井巷围岩结构在高地应力条件下的自稳性能[53],因此,极大的推动了矿山井巷机械化钻进装备的发展。

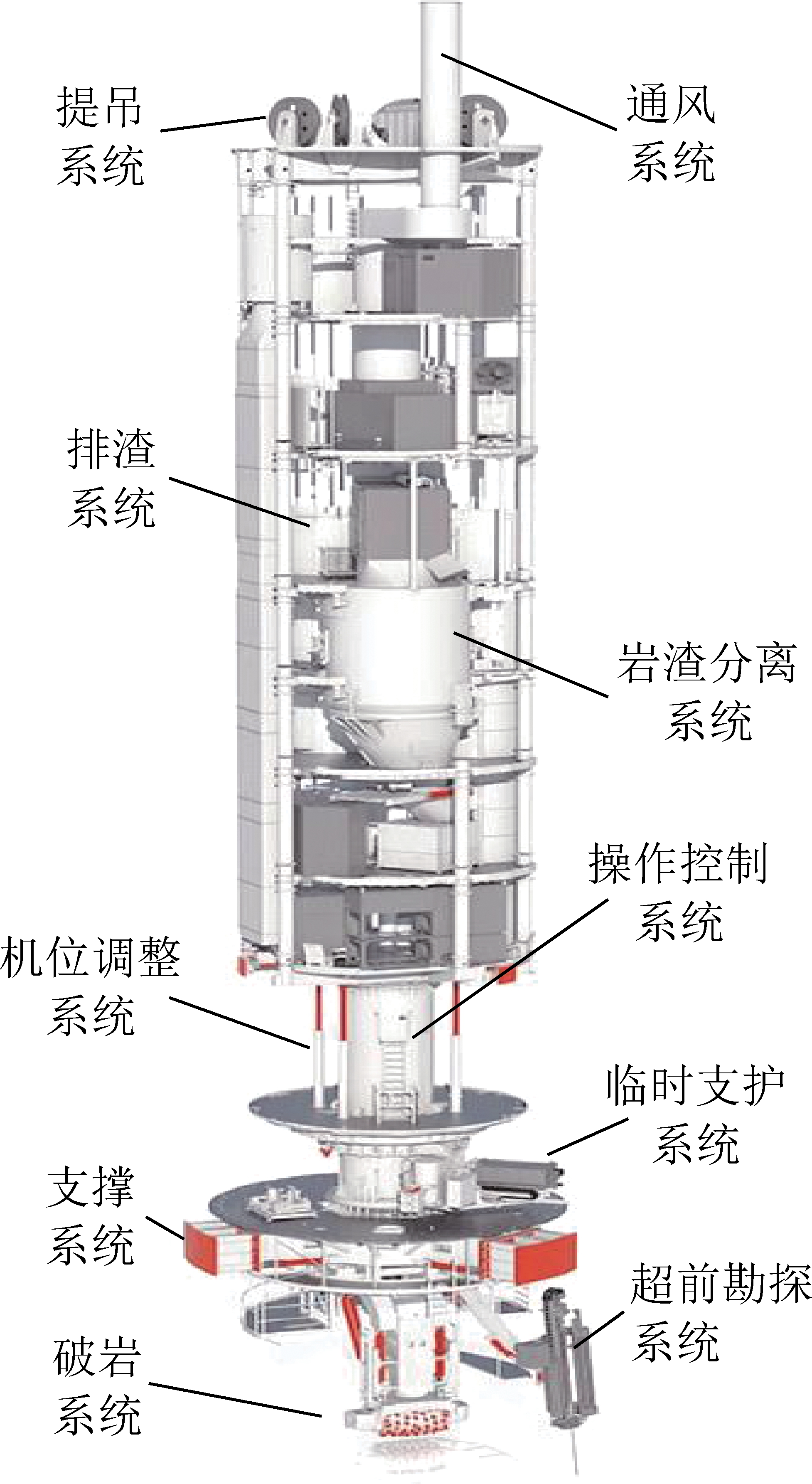

目前,我国研制并成功应用了以竖井钻机、竖井掘进机和反井钻机为主的机械破岩钻井装备,并相应形成了竖井钻井、竖井掘进和反井钻井技术与工艺体系,可实现在现有矿山不同地层条件和工程条件下的矿井建设,达到了矿井建设机械化、自动化、少人化甚至无人化的目标。其中,我国研制的AD130/1000型液压竖井钻机采用动力头驱动、油缸提吊、整体井架传扭,具备了钻进深度1 000 m,直径13 m的钻井能力;我国研制的首台套MSJ5.8/1.6D型导孔式下排渣竖井掘进机,如图12所示,在以礼河水电站出线竖井工程钻井深度282.5 m,直径5.8 m;我国研制的BMC100~BMC600型反井钻机实现了最大钻井深度562 m,最大钻井直径6 m,已开始研发直径7 m级千米反井钻井装备与技术。由此可见现有的矿井机械化钻井装备能力尚未突破1 000 m,而目前采用普通法凿井已经建成国内最深竖井井筒1 527 m,直径6.7 m。因此,为满足2 000 m以深矿井机械化、智能化、无人化钻井的需求,深竖井机械化掘进基础理论、技术与装备的研究和创新任重而道远。

图12 MSJ5.8/1.6D型导孔式下排渣竖井掘进机结构与工艺

Fig.12 Structure and technology of the MSJ5.8/1.6D pilot hole type slag discharge shaft tunneling machine

3.2.1 竖井掘进机钻井工艺及其关键技术

鉴于竖井钻机钻井技术工艺与装备重点解决松散软弱富水地层建设井筒,面对深部坚硬岩石条件时难以有效钻进;反井钻机井技术工艺与装备需要具备已建成下水平通道空间的工程条件,在深部矿井建设初期难以发挥其优势;所以,竖井掘进机钻井技术与工艺必将成为深部矿井建设重点研发的大型智能掘进装备。按照竖井掘进机钻井的排渣方式的不同,可以分为上排渣和下排渣2种方式,其中下排渣式竖井掘进机钻井与反井机钻井的排渣方式类似,均需要具备矿井下部巷道已经形成的必要条件[54]。针对深部新建矿井而言不具备下部排渣的条件,只能由上向下掘进和由下向上排渣的技术和工艺需求,笔者重点分析上排渣式竖井掘进机及其关键技术。

上排渣式竖井掘进机按照其钻头结构形式可以分为全断面破岩和部分断面2种,而无论是全断面还是部分断面破岩的上排渣竖井掘进机的钻进工艺及其关键技术,均遵循“破得掉、排得出、控得住、支得牢”四大原则,即实现“高效破岩、连续排渣、精准钻进、围岩控制”4项关键技术与工艺。经过矿建和机械设计研究者的长期的努力和创新,目前已形成了以冲击、截割、刮削和挤压破岩为主的机械破岩技术;以刮刀、镶齿滚刀或盘形滚刀等刀具组合而成的弧形、多边形、锥形、球形、平底和滚轮形等钻头结构形式;以铲斗、渣斗、刮板、链斗为主的机械排渣和以压气、泥浆泵吸、真空泵吸反循环为主的流体排渣技术;以随钻测量、旋转导向、自动垂直等技术为主的精准钻进控制技术,以及以油缸或气缸、电机作为驱动的支撑与推进技术。

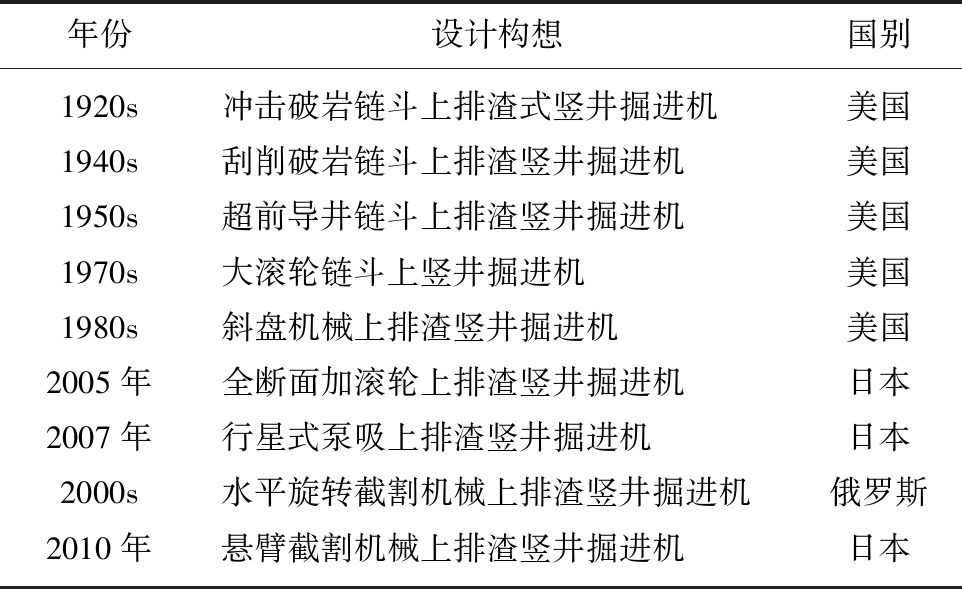

上排渣竖井掘进机研制作为井筒建设的重要装备与深井建设装备的主要发展趋势,上排渣竖井掘进机研发历程简述如下:

(1)高效破岩与排渣作为上排渣竖井掘进机研发的核心,采矿和机械设计工作者在上排渣竖井掘进机研发的初期,提出并形成了大量的专利方案,见表1。尽管限于当时条件,多数竖井掘进机方案没能够形成样机并用于生产实践,但是随着技术工艺的发展,特别是材料和元部件的进步,一些方案可能会重新换发生机,为今后竖井掘进机的研制提供思路[55]。

表1 上排渣竖井掘进机设计构想

Table 1 Design conception of the upper slag shaft tunneling machine

年份设计构想国别1920s冲击破岩链斗上排渣式竖井掘进机美国1940s刮削破岩链斗上排渣竖井掘进机美国1950s超前导井链斗上排渣竖井掘进机美国1970s大滚轮链斗上竖井掘进机美国1980s斜盘机械上排渣竖井掘进机美国2005年全断面加滚轮上排渣竖井掘进机日本2007年行星式泵吸上排渣竖井掘进机日本2000s水平旋转截割机械上排渣竖井掘进机俄罗斯2010年悬臂截割机械上排渣竖井掘进机日本

(2)全断面破岩上排渣竖井掘进机研制方面的典型代表有:美国罗宾斯公司于1978年研制出了盘形滚刀组成“ω”形钻头结构的241SB-184型竖井掘进机,设计钻井直径7.3 m,岩石抗压强度100 MPa,并采用刮板、链斗输送机和吊桶进行机械排渣;德国Wirth公司于1978年研制了盘形滚刀组成锥形钻头结构的VSB-VI-580/750型竖井掘进机[56],钻井直径5.8 m,采用泥浆泵吸排渣;美国Zeni Drilling公司于1989年研制了盘形滚刀组成球形钻头结构的VDS-400/2430型竖井掘进机,钻井直径4~6 m,采用泥浆循环排渣[57]。

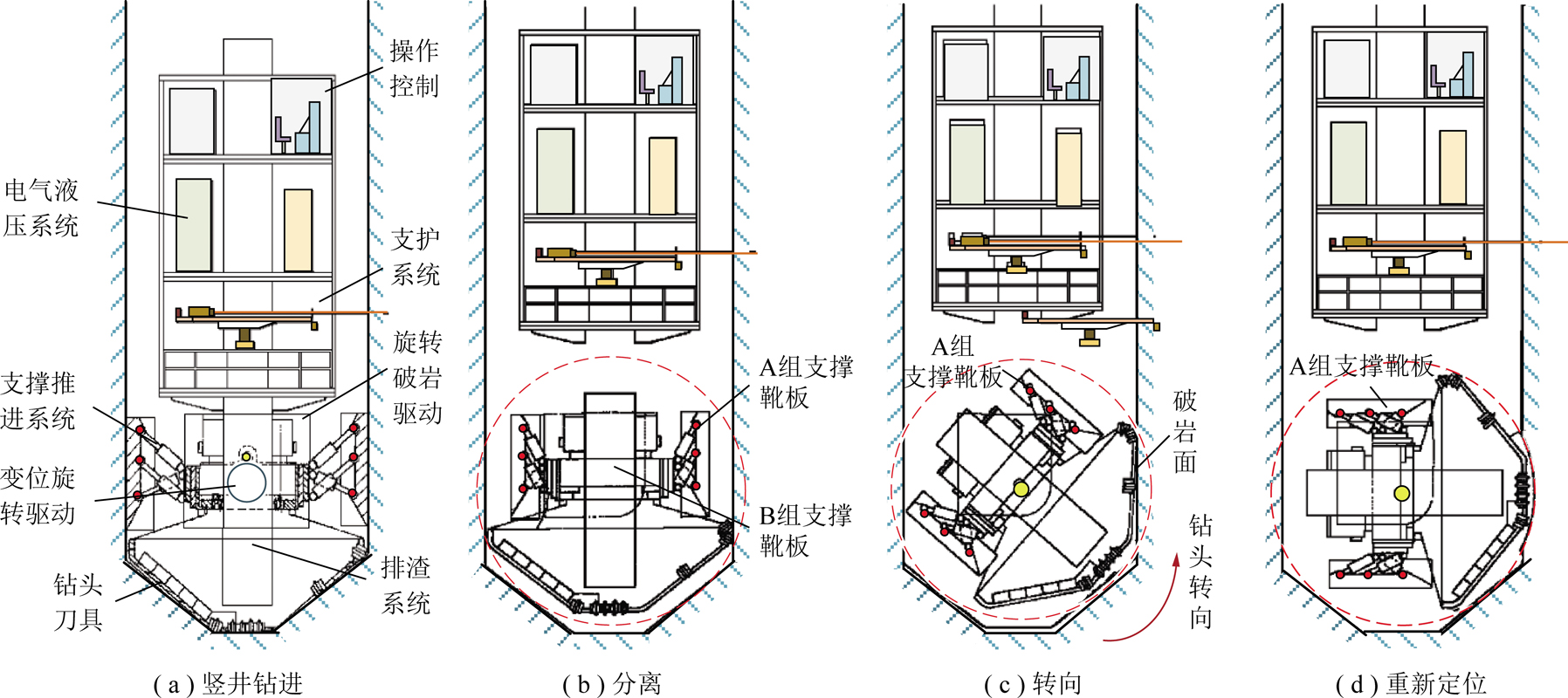

(3)部分断面破岩上排渣竖井掘进机研制方面的典型代表有:美国罗宾斯公司于1984年研制了盘形滚刀组成双滚轮式SBM-Ⅱ型竖井掘进机,通过改变滚轮结构最大钻进直径可达10.3 m,采用刮渣板、双瓣蚌壳式抓岩机和吊桶实现机械排渣;德国海瑞克作为目前国际上地下岩土工程建设装备的大型企业,设计并制造了悬臂截割破岩上排渣竖井掘进机,钻井直径为8.0~11.4 m,采用泥浆泵或真空泵进行流体排渣,如图13所示;同时,德国海瑞克公司正在研发大滚轮破岩上排渣竖井掘进机,作为概念机设计钻井深度达2 000 m,钻井直径12 m,并设计采用铲斗和垂直带式输送机进行机械排渣,如图14所示。

图13 海瑞克悬臂截割破岩上排渣竖井掘进机[58]

Fig.13 Herrenknecht’s cantilever cutting rock breaking upper slag discharge shaft tunneling machine[58]

图14 海瑞克大滚轮破岩上排渣竖井掘进机[58]

Fig.14 Herrenknecht’s large roller rock breaking and upper slag discharge shaft tunneling machine[58]

目前,我国在上排渣竖井掘进机研制方面尚未取得实质性的成功,但是借鉴我国已研制的首台下排渣竖井掘进机和国外上排渣竖井掘进机的研究成果,有望为我国上排渣竖井掘进机的创新性研制提供思路。因此,面临深部复杂应力场、渗流场和温度场等多场多相的极端条件,以及上排渣竖井掘进机设计与制造难题,笔者提出了以下3项亟待解决的关键技术难题:① 深部地层极端条件下高效破岩与排渣技术。研究机械破岩与高压水射流破岩、热-机碎岩、贯通锥形断裂破岩、激光破岩、微波破岩、等离子体破岩、电子束破岩等现代破岩技术相结合的高效破岩机理,研制现代破岩装备并研究其与深部地层岩性间的匹配关系,建立破岩装备对应岩石的可钻性评价体系,形成岩-机相互作用智能识别与反馈系统;同步研究气-固或液-固携渣流动机理,研制多相流循环排渣技术工艺与装备,建立破岩参数与多相流速、携带岩渣能力、钻机需求的多相介质循环量等排渣参数之间相关关系,形成岩渣质量与高效排渣装备智能监控技术,优化高效破岩与排渣之间的协调性,研制轻量化、高性能、低能耗、高效率的智能掘进装备与材料;② 竖井掘进机装备构成及其空间优化布置。为实现探测、掘进、排渣、支护、推进、支撑、导向、降温、排水、通风等多功能协调,研发竖井掘进机掘进工作面前方超前地质探测方法与技术,研究竖井掘进机的变频电器、机械、液压、智能控制等系统集成设计理论;优化各功能机构在时空上的相对位置与布置方式,研究智能掘进装备制造过程宏观尺寸、性能变化与微观组织演化关联关系以及各功能装备多场、多态、多过程耦合动力学理论;形成驱动与传动过程中能量传递、转化与精密运动协同控制技术体系;研究竖井掘进机钻井大型数字孪生系统及复杂过程仿真模型与智能分析模型;研究智能掘进装备整机结构与外部环境的动力性能匹配,实现竖井掘进机钻井技术工艺优化;③ 竖井掘进机精确智能钻井控制技术。研究竖井掘进机迈步式推进方式以及多组推进驱动装置同步或多功能协同动作下的精确控制技术,推进、支撑、导向一体化驱动方式;研究以激光导向、陀螺仪导向等竖井掘进方向监测、反馈、智能实时纠偏控制技术,研究竖井掘进机自稳、破岩、排渣、推进、支撑、降温等系统运行状态智能判识与预警系统;研发竖井掘进机远程一键启动式智能远程操作系统。

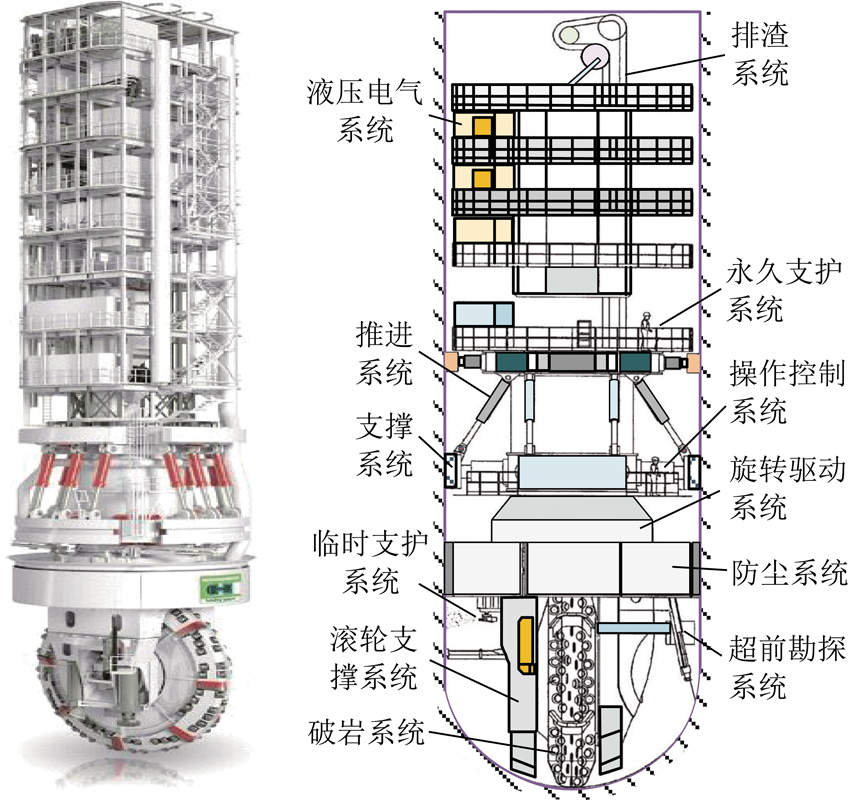

3.2.2 竖井和巷道掘进一体机及其关键技术

21世纪初日本奥村组兴业株式会社提出了一种竖井和隧(巷)道连续掘进机与工艺并申请了专利,设计的竖井掘进机可以适应竖井和隧道连续掘进[59]。竖井和巷道掘进一体机掘进到设计井筒深度后,通过分离、转换、变位和姿态调整后能够从竖井的底部继续掘进水平隧道。

井巷掘进一体机结构及其变位过程简图如图15所示。井巷掘进一体机破岩掘进的简要流程为:① 首先井巷掘进一体机掘进井筒(图15(a)),同步进行机械式上排渣和掘进机上部井筒支护;② 一体机掘进到竖井预定深度后,利用地面的稳车将作业平台上提一定距离,再将上部作业平台和下部一体机物理分离,但相互连接的电缆和管路不能拆开(图15(b));③ 一体机支撑靴板牢固支撑在井帮上后,缩回A组支撑靴板,B组支撑靴板继续撑紧,并启动变位旋转驱动马达,一体机轴线向隧道掘进轴线方向旋转(图15(c));④ 变位旋转过程中,一体机钻头接触围岩后即启动破岩旋转驱动系统,在变位旋转系统施加的压力和钻头旋转的共同作用下破碎岩石,并通过姿态调整最终达到和隧道轴线相同的位置(图15(d));⑤ 一体机B组支撑靴板继续撑紧,一体机A组支撑靴板悬空,需要架设人工结构,作为水平隧道掘进始发的临时支撑,继而开始进行水平隧道的掘进。

图15 井巷掘进一体机结构及其变位过程简图[59]

Fig.15 Simplified diagram of the structure and displacement process of the tunneling machine[59]

为适应深部矿井高地应力、高地温、高渗水压的复杂地质条件,井巷掘进一体机要实现安全高效掘进需重点解决3个难题:① 井巷掘进一体机迈步式掘进装备控制的智能协同化,解决装备提吊钢丝绳、稳绳材料质量的制约;② 井巷掘进一体机钻头结构形制与可靠性,提高抗冲击性能;③ 井巷掘进一体机流态排渣、降温和排水技术[60-61]。因此,基于井巷掘进一体机掘进技术及其工艺构想,借鉴我国已研制并成功应用的首台套下排渣竖井掘进机装备,以及在山体隧道和煤矿斜井巷已应用的TBM装备,经过改进、融合和再创新,也许能够成为满足深部矿山井巷一体化智能掘进装备研发的重要方向。

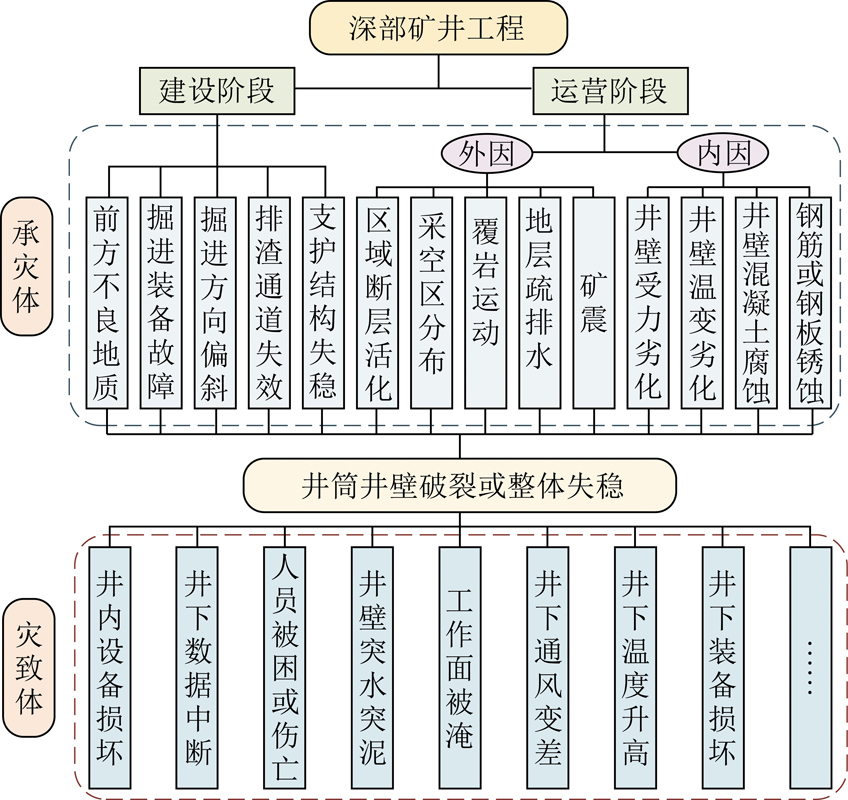

4 深部矿井全寿命安全风险监控模式

2020年2月,国家发展和改革委员会等八部委发布了《关于加快煤矿智能化发展的指导意见》,吹响了加快我国煤矿智能化建设步伐的新号角,为我国煤炭工业智能化发展指明了方向,标志着我国煤矿智能化时代全面开启。井筒构筑物作为进入地下空间开发和地下资源开采的必要通道或者咽喉,其机械化、无人化、信息化、智能化的建设技术是必然趋势,然而矿井全生命周期包括矿井建设和井筒运营2个主要阶段,矿井建设主要是指设计、施工与建造,井筒运营主要是指使用、维护。所以,加快矿井智能化发展不应仅体现在智能化的矿井建设过程中,井筒运营监控技术的智能化也必然要列入煤矿智能化蓝图中,以应力-能量-物理参数耦合关系及其时空演化规律与多场的耦合协同致灾机理,风险灾害多参量前兆信息智能判识、预警、防控机理等重要基础理论为指导,开展深部矿井全寿命安全服役风险监控技术研究,在矿井智能化破岩掘进阶段及其运营期间进行智能监测、智能判识与反馈、智能预警与控制,保障矿井全生命周期的安全健康和智能高效服役。

深部矿井全寿命安全服役风险灾源的孕育以及致灾过程会诱发矿井前后产业或设备产生一系列的灾害。因此,深部矿井工程是地下资源开采灾害链中的承灾体,同时也是致灾体。地下资源开采整体灾害链中井筒工程环节示意,如图16所示。

图16 地下资源开采整体灾害链中井筒工程环节示意

Fig.16 Schematic diagram of shaft engineering links in the overall disaster chain of underground resource mining

深部矿井工程作为整体灾害链中承灾体,在井筒建设期间存在掘进装备性能故障、排渣通道失效、支护结构失稳、掘进方向偏斜等风险,以及井筒服役期间在地层区域断层活化、地下开采产生的覆岩运动和矿震等外在因素以及混凝土腐蚀、温变、淋水和冲击和钢筋或钢板锈蚀等井壁劣化内在因素的影响下,井筒井壁易发生破裂或者整体偏斜失稳。深部矿井工程作为整体灾害链中的致灾体,服役井筒井壁的破裂或者整体失稳将会造成井筒内提升设备损坏、人员伤亡、井筒变形、井壁突水或者突泥,甚至发生淹井等事故;同时,可能造成井下淋水或者涌水量增加、井下通风降温效果变差、井下人员被困、井下装备损坏等事故。

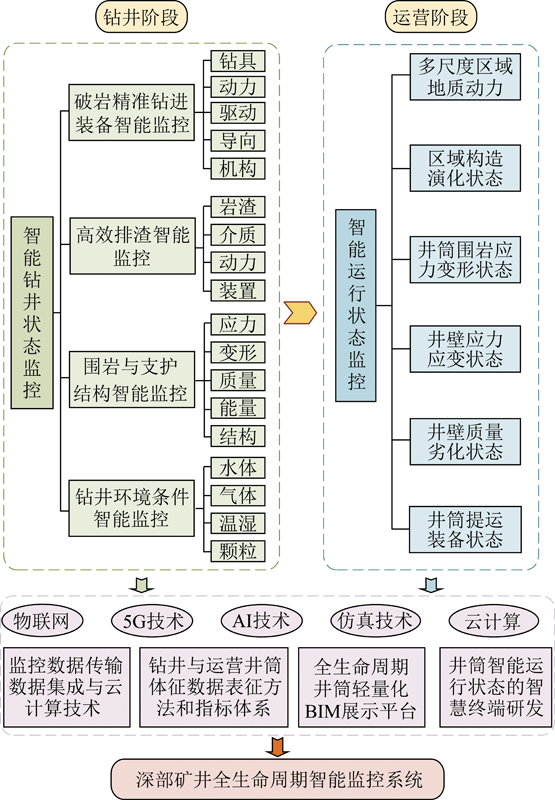

因此,深部矿井工程要实现井筒智能化建井与智能运营,必须与多场多相耦合的地质条件、破岩掘进装备性能状态、井壁质量与井筒内运营设备工况等相结合,并基于实测数据和依托大数据融合、5G技术、BIM技术、高性能计算技术、物联网、万物智能等新兴技术研究成果,建立大数据服务、风险识别、智能监控网络化和智能管理等信息采集标准和指标体系[62-65],形成智能化建井与井筒运行的全生命周期的监控系统。深部矿井全生命周期智能监控系统示意,如图17所示。

图17 深部矿井全生命周期智能监控系统示意

Fig.17 Schematic diagram of the intelligent monitoring system for the full life cycle of a deep mine

深部矿井全生命周期智能监控系统主要技术要素涵盖:破岩掘进钻头状态智能判识与失效预警、破岩掘进装备姿态实时调控与精准钻井控制、破岩掘进装备各功能机构运行状态智能判识与失效预警、循环排渣效率监控、高效循环排渣装备状态智能判识与失效预警、深井智能掘进环境监测与风险防控、井筒围岩稳定性监测与风险防控、井壁结构监测与风险防控、井下多信息数据融合共网传输、集成与智慧终端展示平台等。

根据深部矿井全生命周期智能监控系统技术要素,采用数据标准化、层次分析、模糊综合分析、主成分分析和BP神经网络分析等方法建立智能建井与井筒智能运营的监控评价指标体系,并基于工程与装备的风险分析判识理论,建立高效破岩钻进、井筒围岩稳定控制与井壁长期安全服役等多信息融合的井筒全生命周期智能安全服役模式与评价方法,从而实现破岩钻进、钻进装备性能状态、排渣设备状态、围岩变形、井壁结构受力等参数智能反馈与调控,以及井筒运行期间风险防控技术方案的确定。

运用系统科学研究智能破岩装备钻井在多场耦合、多尺度效应协同、融合与演变过程的规律,特别是从系统的角度研究“多动作融合集成效应”,从而按设定的功能原理实现装备能量流、物质流与信息流的层面的全局协同智能运行,解决好智能高效破岩钻井与井筒智能运营监控技术的集成科学问题,必将极大推动大型装备研制以及深井工程建设和安全服役迈出跨越性步伐。

5 结 论

(1)针对深部高地应力、高渗透压、高地温等多场的极端条件,提出了深部矿井工程智能建井构想,并以物探、钻探、原位保真取芯、原位与实验室测试等技术为手段,形成矿井地质综合要素的融合与反演,实现矿井地质条件的透明化重构。针对深部矿井建设和开采过程中固体资源与岩渣采用非连续箕斗提升机方式制约提升能力和高运营成本的难题,亟待研究深井矿物流态化提升的基本理论、技术与工艺,并以全断面掘进机、部分断面掘进机和盾构掘进机等大型装备的发展,提出了深竖井斜坡式分级提运构想与井巷一体化优化模式。

(2)针对深部矿井工程处于多场、多相耦合作用和非均匀复杂介质的不确定性、非线性等围岩环境特征,提出了以“围岩改性-支护-应力调控”的围岩稳定性控制方法,以及基于深井工程尺寸效应和围岩破坏特征,综合分析了深井注浆加固、抗渗、降-隔-保温材料、围岩支护结构形式及其亟待解决的科学问题与关键技术。

(3)深井智能掘进装备作为多功能合作、多动作协同、多信息融合的复杂机电系统,面对深井地质和环境条件各结构物理过程的多维性、时变性将更加突出,提出了深井智能掘进装备与智能控制系统研发体系,梳理了现有机械破岩掘进装备制造与发展趋势,从高效破岩与排渣、装备构成与空间优化、精确智能钻井控制3个方面分析了上排渣竖井掘进机设计与制造亟需攻克的难题。

(4)以智能建井与井筒智能运营为核心,围绕破岩掘进复杂工序智能监控、围岩与井壁结构稳定智能监控、井筒内运行设备智能监控等,研究多源信息融合传输、集成与智能决策分析系统,最终建立深部矿全生命周期智能监控系统。

试图全面分析深部矿产资源开采矿井工程建设模式及其关键科学问题与技术构想,然而,深部矿井建设仍然面临许多复杂多变、不确定和未知的难题,需要深井建设、装备制造、材料科学和智能控制等多学科领域的专家学者联合攻克,共同为深地资源开发和深地空间开发利用做出新贡献。

致谢 本研究得到了北京中煤矿山工程有限公司、北京科技大学、深圳大学、中国矿业大学、河北工程大学、山东科技大学等单位建井领域专家的支持与帮助,在此一并表示感谢。

[1] 谢和平,吴立新,郑德志.2025年中国能源消费及煤炭需求预测[J].煤炭学报,2019,44(7):1949-1960.

XIE Heping,WU Lixin,ZHENG Dezhi.Prediction on the energy consumption and coal demand of China in 2025[J].Journal of China Coal Society,2019,44(7):1949-1960.

[2] 谢和平,鞠杨,高明忠,等.煤炭深部原位流态化开采的理论与技术体系[J].煤炭学报,2018,43(5):1210-1219.

XIE Heiping,JU Yang,GAO Mingzhong,et al.Theories and technologies for in-situ fluidized mining of deep underground coal resources[J].Journal of China Coal Society,2018,43(5):1210-1219.

[3] 康红普,王国法,姜鹏飞,等.煤矿千米深井围岩控制及智能开采技术构想[J].煤炭学报,2018,43(7):1789-1800.

KANG Hongpu,WANG Guofa,JIANG Pengfei,et al.Conception for strata control and intelligent mining technology in deep coal mines withdepth more than 1 000 m[J].Journal of China Coal Society,2018,43(7):1789-1800.

[4] 康红普.煤炭开采与岩层控制的时间尺度分析[J].采矿与岩层控制工程学报,2021,3(1):1-23.

KANG Hongpu.Temporal scale analysis on coal mining and strata control technologies[J].Journal of Mining and Strata Control Engineering,2021,3(1):1-23.

[5] 谢和平,高峰,鞠杨.深部岩体力学研究与探索[J].岩石力学与工程学报,2015,34(11):2161-2178.

XIE Heiping,GAO Feng,JU Yang.Research and development of rock mechanics in deep ground engineering[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2161-2178.

[6] 赵兴东.深部硬岩矿床采动地压与控制[M].北京:冶金工业出版社,2019:1-5.

[7] 刘志强,洪伯潜,龙志阳.矿井建设科研成就60年[J].建井技术,2017,38(5):1-6.

LIU Zhiqiang,HONG Boqian,LONG Zhiyang.60 years of scientific research achievements in mine construction[J].Mine Construction Technology,2007,38(5):1-6.

[8] 刘志强.矿井建设技术[M].北京:科学出版社,2018:1-20.

[9] 刘志强,宋朝阳,程守业,等.我国反井钻机钻井技术与装备发展历程及现状[J].煤炭科学技术,2021,49(1):32-65.

LIU Zhiqiang,SONG Zhaoyang,CHENG Shouye,et al.Development and prospects of raise boring technologies in China[J].Coal Science and Technology,2021,49(1):32-65.

[10] 纪洪广.“十三五”国家重点研发计划重点专项项目“深部金属矿建井与提升关键技术”开始实施[J].岩石力学与工程学报,2016,35(9):1.

JI Hongguang.The key projects of the national key research and development plan of the 13th five-year plan,"deep metal mining and upgrading key technologies",have been implemented[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(9):1.

[11] 刘力源,纪洪广,王涛,等.高渗透压和不对称围压作用下深竖井围岩损伤破裂机理[J].工程科学学报,2020,42(6):715-722.

LIU Liyuan,JI Hongguang,WANG Tao,et al.Mechanism of country rock damage and failure in deep shaft excavation under high pore pressure and asymmetric geostress[J].Chinese Journal of Engineering,2020,42(6):715-722.

[12] 钱七虎.岩爆、冲击地压的定义、机制、分类及其定量预测模型[J].岩土力学,2014,35(1):1-6.

QIAN Qihu.Definition,mechanism,classification and quantitative forecast model for rockburst and pressure bump[J].Rock and Soil Mechanics,2014,35(1):1-6.

[13] 王国法,刘峰.中国煤矿智能化发展报告[M].北京:科学出版社,2020:60-73.

[14] 刘志强,宋朝阳,程守业,等.千米级竖井全断面科学钻进装备与关键技术分析[J].煤炭学报,2020,45(11):3645-3656.

LIU Zhiqiang,SONG Zhaoyang,CHENG Shouye,et al.Equipment and key technologies for full-section scientifically drilling of kilometer-level vertical shafts[J].Journal of China Coal Society,2020,45(11):3645-3656.

[15] GAGAR D,FOOTE P,IRVING P E.Effects of loading and sample geometry on acoustic emission generation during fatigue crack growth:Implications for structural health monitoring[J].International Journal of Fatigue,2015,81(2):117-127.

[16] 宋朝阳,宁方波.弱胶结类岩石细观结构参数与其宏观力学行为的关联性研究进展[J].金属矿山,2018(12):1-9.

SONG Zhaoyang,NING Fangbo.Progress on the association between mesostructural parameters and macromechanical behaviors of weakly cemented rocks[J].Metal Mine,2018(12):1-9.

[17] WASANTHA P L P,RANJITH P G,ZHAO J,et al.Strain rate effect on the mechanical behaviour of sandstones with different grain sizes[J].Rock Mechanics and Rock Engineering,2015,48(5):1883-1895.

[18] 左建平,孙运江,文金浩,等.岩层移动理论与力学模型及其展望[J].煤炭科学技术,2018,46(1):1-11,87.

ZUO Jianping,SUN Yunjiang,WEN Jinhao,Theoretical and mechanical models of rock strata movement and their prospects[J].Coal Science and Technology,2018,46(1);1-11,87.

[19] SONG Zhaoyang,JI Hongguang,LIU Zhiqiang,et al,Study on the critical stress threshold of weakly cemented sandstone damage based on the renormalization group method[J].International Journal Coal Science and Technology,2020,47(4):101-106.

[20] 袁亮,张平松.煤炭精准开采透明地质条件的重构与思考[J].煤炭学报,2020,45(7):2346-2356.

YUAN Liang,ZHANG Pingsong.Framework and thinking of transparent geological conditions for precise mining of coal[J].Journal of China Coal Society,2020,45(7):2346-2356.

[21] 王双明,孙强,乔军伟,等.论煤炭绿色开采的地质保障[J].煤炭学报,2020,45(1):8-15.

WANG Shuangming,SUN Qiang,QIAO Junwei,et al.Geological guarantee of coal green mining[J].Journal of China Coal Society,2020,45(1):8-15.

[22] 张月征,纪洪广,宋朝阳.初始应力场岩体稳定性与冲击地压动力灾害相关性研究[J].金属矿山,2015(8):13-19.

ZHNAG Yuezheng,JI Hongguang,SONG Zhaoyang.Study on the correlation between rock mass stability under initial stress field and the dynamic disaster of rock burst[J].Metal Mine,2015(8):13-19.

[23] 张荣立,何国纬,李铎.采矿工程设计手册[M].北京:煤炭工业出版社,2003:636-833.

[24] 刘志强,吴玉华,王从平,等.钻井法凿井“一钻成井”工艺[J].建井技术,2011,32(S1):8-10.

LIU Zhiqiang,WU Yuhua,WANG Congping,et al.Well sinking process by drilling method[J].Mine Construction Technology,2011,32(S1):8-10.

[25] 李功洲,陈道翀,高伟.厚600 m以上冲积层冻结壁厚度设计方法研究[J].煤炭科学技术,2020,48(1):150-156.

LI Gongzhou,CHEN Daochong,GAO Wei.Research on design method for thickness of freezing wall in thick alluvium over 600 m[J].Coal Science and Technology,2020,48(1):150-156.

[26] 刘娟红,卞立波,何伟,等.煤矿矿井混凝土井壁腐蚀的调查与破坏机理[J].煤炭学报,2015,40(3):528-533.

LIU Juanhong,BIAN Libo,HE Wei,et al.Investigation and destruction mechanism on corrosion of concrete shaft in coal mine[J].Journal of China Coal Society,2015,40(3):528-533.

[27] 辛嵩,王振平,苗素军,等.矿井热害防治[M].北京:煤炭工业出版社,2011:35-62.

[28] 蔡美峰,薛鼎龙,任奋华.金属矿深部开采现状与发展战略[J].工程科学学报,2019,41(4):417-426.

CAI Meifeng,XUE Dinglong,REN Fenhua.Current status and development strategy of metal mines[J].Chinese Journal of Engineering,2019,41(4):417-426.

[29] 康红普,范明建,高富强,等.超千米深井巷道围岩变形特征与支护技术[J].岩石力学与工程学报,2015,34(11):2227-2241.

KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al.Deformation and support of rock roadway at depth more than 1 000 meters[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.

[30] 张月征,纪洪广,蔡美峰,等.固体潮汐应力与矿震触发之间的相关性及其作用机理分析[J].采矿与安全工程学报,2016,33(3):535-543.

ZHANG Yuezheng,JI Hongguang,CAI Meifeng,et al.Triggered effect of solid tidal stress on rockburst and its mechanism[J].Journal of Mining & Safety Engineering,2016,33(3):535-543.

[31] 张月征,王涛,纪洪广,等.基于区域应变效应的冲击地压孕育及预警机制[J].采矿与安全工程学报,2018,35(5):1022-1029.

ZHANG Yuezheng,WANG Tao,JI Hongguang,et al.Study on the gestation and warning mechanism of rock burst based on the regional strain effect[J].Journal of Mining & Safety Engineering,2018,35(5):1022-1029.

[32] 向鹏,纪洪广,蔡美峰,等.抛掷型岩爆震源体能量动态释放机制与几何尺度特征[J].岩土力学,2018,39(2):457-466.

XIANG Peng,JI Hongguang,CAI Meifeng,et al.Dynamic energy release mechanism and geometric scale feature of ejection rockburst source[J].Rock and Soil Mechanics,2018,39(2):457-466.

[33] 吴拥政,康红普.煤柱留巷定向水力压裂卸压机理及试验[J].煤炭学报,2017,42(5):1130-1137.

WU Yongzheng,KANG Hongpu.Pressure relief mechanism and experiment of directional hydraulic fracturing in reused coal pillar roadway[J].Journal of China Coal Society,2017,42(5):1130-1137.

[34] 康红普,冯彦军.定向水力压裂工作面煤体应力监测及其演化规律[J].煤炭学报,2012,37(12):1953-1959.

KANG Hongpu,FENG Yanjun.Monitoring of stress change in coal seam caused by directional hydraulic fracturing in working face with strong roof and its evolutions[J].Journal of China Coal Society,2012,37(12):1953-1959.

[35] 蔡美峰.深部开采围岩稳定性与岩层控制关键理论和技术[J].采矿与岩层控制工程学报,2020,2(3):5-13.

CAI Meifeng.Key theories and technonogies for surrounding rock stability and ground control in deep mining[J].Journal of Mining and Strata Control Engineering,2020,2(3):5-13.

[36] 牛秀清,王桦,刘书杰.华北煤田下组煤底板岩溶含水层注浆改造技术应用及发展趋势[J].建井技术,2017,38(3):24-30.

NIU Xiuqing,WANG Hua,LIU Shujie.Application and development trends on grouting reconstruction technology for floor karst aquifers of lower group coal seam in Northern China coal field[J].Mine Construction Technology,2017,38(3):24-30.

[37] 张庆松,张连震,刘人太,等.水泥-水玻璃浆液裂隙注浆扩散的室内试验研究[J].岩土力学,2015,36(8):2159-2168.

ZHANG Qingsong,ZHANG Lianzhen,LIU Rentai,et al.Laboratory experimental study of cement-silicate slurry diffusion law of crack grouting with dynamic water[J].Rock and Soil Mechanics,2015,36(8):2159-2168.

[38] 程桦,彭世龙,荣传新,等.千米深井L型钻孔预注浆加固硐室围岩数值模拟及工程应用[J].岩土力学,2018,39(S2):274-284.

CHENG Hua,PENG Shilong,RONG Chuanxin,et al.Numerical simulation and engineering application of grouting reinforcement for surrounding rocks of chamber in deep of 1 000 m by L-shaped boreholes[J].Rock and Soil Mechanics,2018,39(S2):274-284.

[39] FAN Limin,MA Xiongde.A review on investigation of water-pre served coal mining in westem China[J].International Journal of Coal Science & Technology,2018,5(4):411-416.

[40] 康红普.我国煤矿巷道锚杆支护技术发展60年及展望[J].中国矿业大学学报,2016,45(6):1071-1081.

KANG Hongpu.Sixty years development and prospects of rock bolting technology for underground coal mine roadways in China[J].Journal of China University of Mining & Technology,2016,45(6):1071-1081.

[41] 康红普,范明建,高富强,等.超千米深井巷道围岩变形特征与支护技术[J].岩石力学与工程学报,2015,34(11):2227-2241.

KANG Hongpu,FAN Mingjian,GAO Fuqiang,et al.Deformation and support of rock roadway at depth more than 1 000 meters[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(11):2227-2241.

[42] 于学馥.轴变论与围岩变形破坏的基本规律[J].铀矿冶,1982(1):8-17,7.

YU Xuefu.Axial-deformation theory and the basic law of surrounding rock deformation and Failure[J].Uranium Mining and Metallurgy,1982(1):8-17,7.

[43] 于学馥,乔端.轴变论和围岩稳定轴比三规律[J].有色金属,1981(3):8-15.

YU Xuefu,QIAO Duan.Axial variation theory and three law of stable axial ratio of surrounding rock[J].Nonferrous Metals,1981(3):8-15.

[44] 洪伯潜,刘志强,姜浩亮.钻井法凿井井筒支护结构研究与实践[M].北京:煤炭工业出版社,2015:1-6.

[45] CAI Meifeng,JI Hongguang,WANG Jin’an.Study of the time-space-strength relation for mining seismicity at Laohutai coal mine and its prediction[J].International Journal of Rock Mechanics and Mining Sciences,2005,42(1):145-151.

[46] 蔡美峰,冀东,郭奇峰.基于地应力现场实测与开采扰动能量积聚理论的岩爆预测研究[J].岩石力学与工程学报,2013,32(10):1973-1980.

CAI Meifeng,JI Dong,GUO Qifeng.Study on prediction of rock burst based on in-situ stress measurement and accumulating theory of mining induced disturbing energy[J].Journal of Rock Mechanics and Engineering,2013,32(10):1973-1980.

[47] RYBACKI E,MEIER T,DRESEN G.What controls the mechanical properties of shale rocks?-Part II:Brittleness[J].Journal of Petroleum Science and Engineering,2016,144:39-58.

[48] 张晓雷.矿井隔热材料的研制及其性能的试验研究[D].焦作:河南理工大学,2012.

ZHANG Xiaolei.The development of mine thermal insulation material and the experimental study of it’s performance[D].Jiaozuo:Henan Polytechnic University,2012.

[49] 刘志强.竖井掘进机凿井技术[M].北京:煤炭工业出版社,2019:62-75.

[50] 刘志强.矿山竖井掘进机凿井工艺及技术参数[J].煤炭科学技术,2014,42(12):79-83.

LIU Zhiqiang.Mine shaft sinking technique and technical parameters of mine shaft excavator[J].Coal Science and Technology,2014,42(12):79-83.

[51] 王国法,任怀伟,庞义辉,等.煤矿智能化(初级阶段)技术体系研究与工程进展[J].煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui,et al.Research and engineering progress of intelligent coal mine technical system in early stages[J].Coal Science and Technology,2020,48(7):1-27.

[52] 周小雄,龚秋明,殷丽君,等.基于BLSTM-AM模型的TBM稳定段掘进参数预测[J].岩土力学,2018,39(S2):274-284.

ZHOU Xiaoxiong,GONG Qiuming,YIN Lijun,et al.Predicting boring parameters of TBM stable stage based on BLSTM networks combined with attention mechanism[J].Chinese Journal of Rock Mechanics and Engineering,2018,39(S2):274-284.

[53] 刘志强.竖井掘进机凿井技术及装备研究[J].中国矿业,2017,26(5):137-141,172.

LIU Zhiqiang.Research on sking technology and equipment of shaft boring machine[J].China Mining Magazine,2017,26(5):137-141,172.

[54] 刘志强.大直径反井钻机快速建设采区风井技术[J].采矿与安全工程学报,2013,30(S1):35-40.

LIU Zhiqiang.Technology of rapid constructing ventilating shaft in mining district by large-diameter raise boring machine[J].Journal of Mining & Safety Engineering,2013,30(S1):35-40.

[55] 刘志强.竖井掘进机[M].北京:煤炭工业出版社,2019:188-205.

[56] BERNHARD Maidl,LEONHARD Schmid,WILLY Ritz,et al.Hardrock tunnel boring machines[M].Berlin:Ernst & Sohn,2008:10-15.

[57] DEREK Hutchinson.Zeni vertical drilling system shaft drill Model VDS-400/2430[R].Australia:Zeni Drilling Company,1989.

[58] HERRENKNECHT.Pioneering underground together[EB/OL].https://www.herrenknecht.com/cn/,2020-10-20.

[59] 中山隆義,星野直则,横山哲哉.屈曲部有をする坑の連続掘削方法[P].JP 2007262892 A,2007-10-11.

[60] BINAY Samanta,ARUN Baran Samaddar.Underground mining slu-rry transportation viability[J].International Journal Coal Science and Technology,2019,6(3):430-437.

[61] ZHOU Lihong,YUAN Liming,THOMAS Rick,et al.Determination of velocity correction factors for real-time air velocity monitoring in underground mines[J].International Journal Coal Science and Technology,2017,4(4):322-332.

[62] 王国法,刘峰,庞义辉,等.煤矿智能化-煤炭工业高质量发展的核心技术支撑[J].煤炭学报,2019,44(2):349-357.

WANG Guofa,LIU Feng,PANG Yihui,et al.Coal mine intellectualization:The core technology of high quality development[J].Journal of China Coal Society,2019,44(2):349-357.

[63] 王国法,王虹,任怀伟,等.智慧煤矿2025情境目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[64] 葛世荣,王忠宾,王世博.互联网+采煤机智能化关键技术研究[J].煤炭科学技术,2016,44(7):1-9.

GE Shirong,WANG Zhongbin,WANG Shibo.Study on key technology of internet plus intelligent coal shearer[J].Coal Science and Technology,2016,44(7):1-9.

[65] 徐杨,王晓峰,何清漪.物联网环境下多智能体决策信息支持技术[J].软件学报,2014,25(10):2325-2345.

XU Yang,WANG Xiaofeng,HE Qingyi.Internet of things based information support system for multi-agent decision[J].Journal of Software,2014,25(10):2325-2345.