巷道等地下工程开采过程中往往面临着复杂的围岩应力状态变化,致使岩石发生破裂[1]。岩石破裂的本质是其内部裂纹扩展发育并逐渐贯通,进而引起宏观承载能力逐步劣化的力学过程[2]。实时准确掌握岩石破坏全过程中内部裂隙扩展演化规律,对于科学指导深部地下岩体工程稳定性控制,推动深部矿山资源安全开采具有重要的工程意义[3]。

相关学者采用多种手段实时监测岩石破裂演化全过程。秦昌安等[4]利用高速相机实时观测了试样破裂全过程中裂隙扩展规律。苏方声等[5]结合了数字图像相关方法实时捕捉了试样起裂、扩展贯通全过程中表面变形场演化规律。NGUYEN等[6]通过DIC技术量化了裂纹扩展模式。ZHANG[7],SONG[8]等均有相关研究。LU等[9]采用高速显微观测结合DIC技术进一步从细观角度研究裂隙扩展规律。显然上述方法仅能对试样表面破裂演化情况进行实时观察,具有明显的局限性。

为实现岩石内部破裂过程的实时监测,相关学者探索使用声发射(AE)定位等间接方法研究试样内部裂隙演化规律。其基本原理是捕捉岩石破裂过程中释放的应变能(即AE信号),通过声发射计数和振幅等参数的反演间接推测岩石内部破裂空间分布规律[10]。QIN[11],YAO[12]等基于声发射定位技术分析了岩石内部裂隙扩展规律。刘飞跃等[13]利用声发射空间三维定位信息反演了岩石破裂动态应力场变化。声发射定位技术目前已在室内岩石试验和现场微震监测等方面获得了广泛的应用。但是这种利用声波等信号受到外界环境干扰等作用明显,其反演得到的裂隙定位精度较低,裂隙分布信息精度不足。尽管王志明等[14]通过改进算法提高对声发射源的空间定位精度,然而由于在岩石内部微破裂是不可见的,导致声发射结果无法直接与微破裂建立关系[15],无法获得直观的裂隙扩展可视化图像。

为了更清晰直观地分析岩样内部破裂行为,近年来具有能够无损探测物体内部任意断面结构的X射线CT扫描技术被引入到了岩石力学试验研究中[16],并成为了岩石力学研究领域的一个热点问题[17]。CT扫描监测技术能够实现对试样内部空间结构形貌特征的高效、无损透视,其为可视化地揭示岩石试样内部复杂的三维裂隙几何结构和分布形态提供了一种十分有效的手段[18]。许多学者尝试利用CT扫描技术来观测试验岩样内部裂纹的分布规律。YANG等[19]利用CT研究了常规三轴压缩破裂后的大理岩试样内部裂隙分布形态。付裕等[20]对煤样进行CT扫描,并对裂隙结构进行提取和三维重建,定量分析了试样内部裂隙空间展布规律。RAYNAUD等[21]基于CT扫描研究了三轴不同围压条件下岩样破坏特征,分析了岩样的脆延转化特征。郎颖娴[22]、郭东明[23]、WANG[24]等采用CT扫描手段分析了岩石破裂特征。

以上这些CT扫描试验研究大都是在试验完成以后的卸载试样上进行,未能实现将CT扫描技术与试样加载环境有机结合,故无法获得岩石破坏全过程中内部裂隙扩展演化特征的CT图像,这也极大地限制了CT扫描技术在岩石力学研究中的应用[25]。只有将CT扫描技术与相应的岩石力学加载系统有效协作,才能最大限度地将CT技术应用于岩石破裂过程的研究中[26]。

为实现这种结合,近年来,相关学者已积极探索了实时CT扫描的岩石力学试验技术与方法。VIGGIANI[27]利用X射线能够穿透的三轴压力室,开展了常规三轴压缩条件下细粒硬土中剪切带演化规律的实时扫描试验。宋勇军等[28]开展了冻结红砂岩单轴压缩破坏CT实时试验研究,分析了冻结岩样的损坏特征及演化规律。SUZANNE等[29]利用CT设备实时观测了岩石常规三轴压缩破坏过程,分析了岩石变形破坏特征。FENG[30],CHEN等[31]利用LY12型轻金属材料加工制成的三轴压力室配合CT装置,研究了常规三轴加载过程中岩石内部的损伤与破裂演化规律。FAN等[32]开展了高温环境下的岩石实时X-ray扫描试验,并定量分析了不同热处理方式下岩石细观结构变化规律。ZHAO[33]、冯子军[34]等基于CT扫描技术研究了岩石经高温后细观损伤破裂特征。GLATZ[35]、王国营[36]、李江华[37]等利用CT扫描技术定量分析了高温对岩石内部细观结构的损伤演化规律。

然而,目前现有这些研究主要集中在单轴或常规三轴应力环境下的实时CT扫描试验研究,而对真三轴加载环境下的实时CT扫描试验研究尚未见报道。由于深部地下岩体工程中岩石均处于真三轴应力状态,因此发展一种能够对真三轴应力环境下的岩石内部裂隙扩展演化过程进行实时CT扫描试验方法,对于深入和正确认识实际岩石工程中真三轴应力环境下岩石破裂特征与机制具有重要的意义。

鉴于此,笔者提出并研制了一套能够与X射线CT扫描系统配套的岩石真三轴加载试验系统,首次实现岩石真三轴应力环境与CT扫描系统的有机结合。利用该套系统开展真三轴应力环境下试样压缩破裂演化过程的实时CT扫描试验,分析试样破裂过程中内部裂隙扩展演化规律,揭示岩石真三轴破裂演化机理。

1 试验方法

1.1 真三轴实时CT加载装置

该套试验装置主要由CT机、竖向加载系统、横向加载系统、真三轴压力室、数据采集系统等多个部件组成(图1)。整体设计思路是将含有金属部件置于CT扫描区之外,CT扫描区内只保留能穿过X射线的碳纤维等非金属材料。

图1 真三轴实时CT加载试验设备总体设计

Fig.1 Overall design of the true three-axis real-time CT loading test equipment

笔者所采用的CT机是一台三维旋转式锥形束CT机。主要由X射线源、面阵探测器、旋转机架等组成。其中,X射线源焦点尺寸为0.3 mm,面阵探测器尺寸为193 mm×243 mm,射线源与面阵探测器间水平距离为589 mm。CT扫描视场范围为153.6 mm×153.6 mm×151.2 mm,对应的CT切片图像像素为512 piexl×512 piexl×504 piexl,每个像素的尺寸为0.3 mm×0.3 mm。

图2(a)所示竖向加载系统主要包括竖向加载框架、竖向加载活塞、竖向传感器等构成。其中竖向加载框架采用4个高抗拉强度的碳纤维材料制造的一体式异形立柱嵌套在上下金属横梁的设计方式,异形立柱端部为楔形结构。横向加载系统由2套正交的反力结构布置,主要由横向加载活塞、横向传感器、水平反力梁、横向反力墙等构成。其中横向加载活塞采用同步双压头加载系统代替传统的单压头加载系统,并由同一台液压泵通过分流阀来控制,通过碳纤维材料制成的水平反力梁将压力(合力)传递至试样上。

图2 真三轴实时CT加载试验系统实物图和CT扫描结果

Fig.2 Physical diagram and CT scan results of the true three-axis real-time CT loading test system

真三轴压力室(图2(b))采用了6块碳纤维板加工制成压板按照“错位互扣方式”放置[38],当试样受压产生变形时,6块碳纤维压板会随之发生互不干扰的错动来有效避免压板之间的相互挤压作用。

试验系统采用称重式压力传感器实时采集试样σ1,σ2和σ3三个主应力方向的载荷变化。压力传感器与数据采集系统连接,数据采样间隔为1 s。试样3个主应力方向的变形特征根据实时CT扫描系列图像,利用图像处理方法来间接计算获得。图2(c)展示了有效CT扫描区域,该区域中的CT图像十分清晰且无伪影。

1.2 试样制备

试验所用的试样采自中国西部鄂尔多斯地区中生代侏罗纪-白垩系地层的泥岩,分为完整和含裂隙岩石2组试样。该泥岩呈灰色,层理不发育,质偏软,结构致密但胶结性差,遇水或潮湿空气后极易崩解。如图3所示,从现场采集到的大块完整无节理的泥岩体上进行切割加工制取岩样。试样为长方体,尺寸为25 mm×25 mm×50 mm,岩样尺寸的加工误差不超过±0.5 mm。对切割获得的试样表面采用磨石机进行仔细研磨,使其表面光滑平整且每组对面相互平行,由此获得完整岩石。在制备好的完整长方体试样的基础上,利用线锯方法人工预制一条长度为7.5 mm,宽度为2 mm的贯通裂隙,裂隙倾角为45°,由此制成含裂隙岩石。

图3 泥岩试样制备过程

Fig.3 Preparation process of two groups of mudstone

1.3 试验方法

本试验中,根据试样和应力条件共分为4种工况,编号分别为CTT(完整岩石常规三轴试验)、TTT(完整岩石真三轴试验)、TTT-c2(裂隙沿σ2方向的岩石真三轴试验)、TTT-c3(裂隙沿σ3方向的岩石真三轴试验)。为便于分析,在试样上建立空间局部直角坐标系o-xyz,如图4所示。坐标原点o与试样顶点重合,σ1方向与坐标轴x平行,y,z轴根据应力情况与其余两个主应力平行。其中TTT-c2代表了含裂隙岩石真三轴试验,裂隙方向沿y方向,与σ2方向平行;TTT-c3代表了含裂隙岩石真三轴试验,裂隙方向沿z方向,与σ3方向平行。试样长、高、宽尺寸分别记为l,h和w。

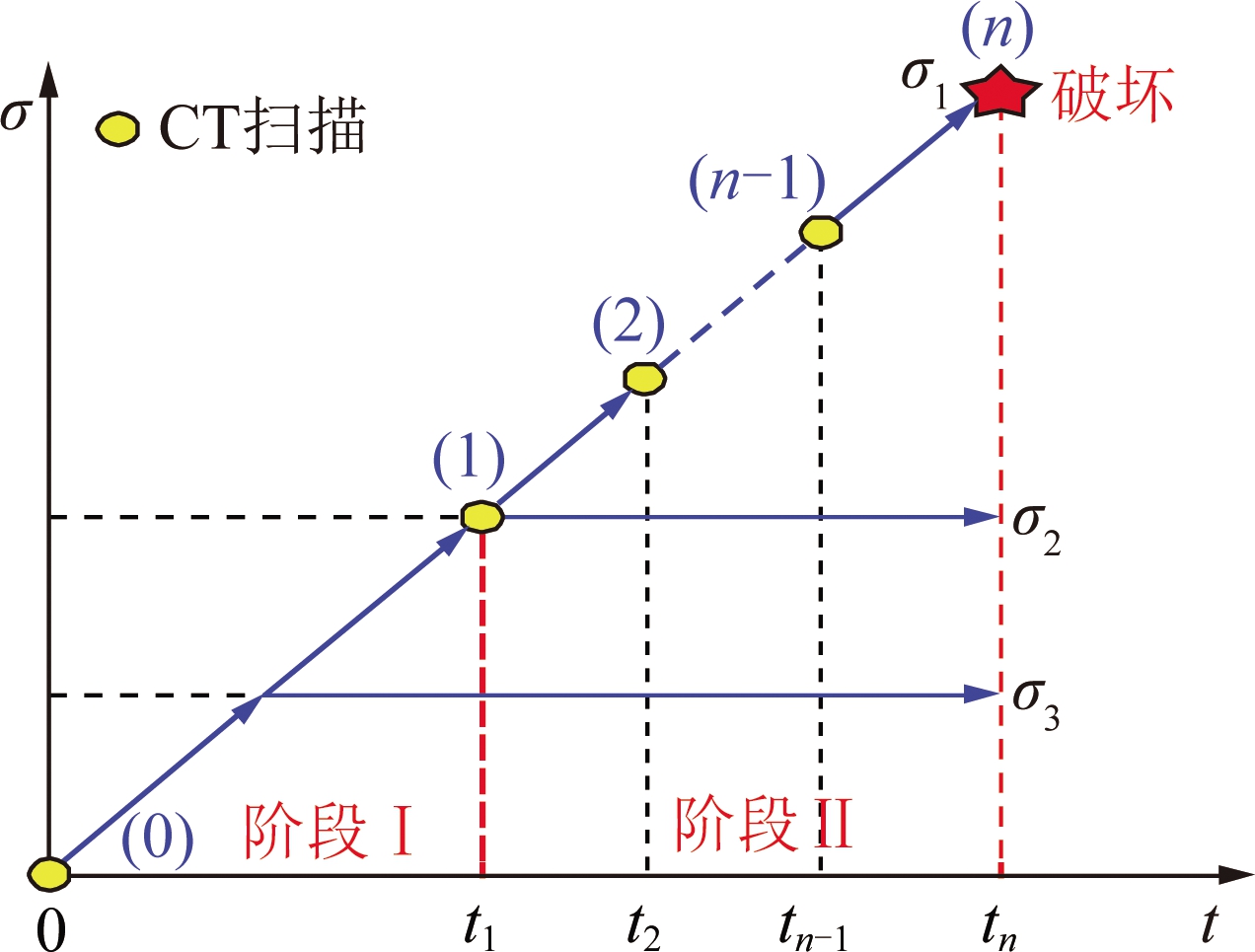

岩石真三轴实时CT加载破裂全过程试验过程相较于传统的岩石力学试验更为复杂和繁琐。首先对试样进行初始CT扫描(定义为第0次扫描),了解和掌握试样内部的初始损伤和缺陷分布情况,选择无明显初始损伤的试样开展进一步试验。随后利用开发的岩石真三轴实时CT加载装置开展岩石真三轴破裂演化全过程的实时扫描试验,包含2个阶段(图5),图中(i)表示进行第i次CT扫描(i=1,2,3,…,n)。

(1)阶段I:将试样加载至三维初始应力状态。首先按照力加载控制方式将试样加载至静水压力状态(σ1=σ2=σ3=1.6 MPa),CTT工况下该状态即为初始应力状态(t1时刻)。其余3种工况保持σ3不变,继续以相同的加载速率施加应力σ1和σ2至σ1=σ2=3.2 MPa,此时为三维初始应力状态(t1时刻),并对试样进行第1次CT扫描。

图4 不同试样上建立的局部空间直角坐标系

Fig.4 Local spatial cartesian coordinate systems established on different specimens

图5 试验加载方案及CT扫描方案

Fig.5 Test loading scheme and CT scan scheme

(2)阶段II:将试样加载轴向应力至破坏。保持σ2和σ3不变,以相同的加载速率逐渐施加轴向应力σ1至不同的CT扫描水平,CT扫描按照试样σ1的变化来控制,大致以每增加载荷Δσ(1~2 kN)进行一次CT扫描的频次进行,当CT扫描发现试样内部损伤显著增多时调小CT扫描的载荷增量水平Δσ,以较全面地捕获真三轴条件下试样内部裂隙萌生与扩展演化全过程的CT重构图像。

2 岩石应力-应变特征

2.1 岩石压缩过程

试验获得的试样在不同工况条件下载荷-时间历程曲线如图6所示。从图6中可以看到,试样的整个加载过程大致可以分为3个阶段,即初始加载阶段(OA/O′A′段,图5中的阶段I)、轴向载荷增加阶段(AB/A′B′段,图5中的阶段II)和轴向载荷跌落阶段(BC/B′C′段)。

图6 试验加载过程中试样3个主应力分量随时间变化曲线

Fig.6 Curves of the three principal stress components of the specimen with time during the test loading

岩石在轴向载荷增加阶段σ2和σ3载荷近似保持不变(波动误差±0.09 MPa),而σ1呈阶梯式增加。CT扫描过程中σ1载荷也是基本保持恒定不变的(波动误差±0.12 MPa)。由此可见,本文采用的σ1,σ2和σ3加载系统能够有效地保障岩石在实时三轴应力状态下进行在线CT扫描。

4种工况下岩石加载过程中轴向应力均出现了多次显著的波动,这种应力波动实质上应当是与岩石内部裂隙扩展情况密切相关的。通过对比CTT和TTT两种条件下应力波动可以发现前者岩石轴向应力出现了多次显著的波动,而后者尽在靠近峰值应力状态时出现了2次应力波动。由此也可以推断本文CTT条件下岩石加载过程中内部出现了较多的微破裂。类似的规律TTT-c3条件下相比TTT-c2条件下试样内部产生了更多的微破裂。当岩石进入峰后状态以后,岩石处于非稳定状态(其应力状态难以控制),岩石轴向载荷发生迅速跌落。

2.2 岩石变形特征

图7为TTT条件下第0次CT扫描(未加载)获得的岩石一个横切面CT切片图像(切面垂直于图4中的y方向,位置为y=h/2)。由图7可以看出,由于岩石与其紧贴的碳纤维压板密度不相同导致CT图像上两者图像灰度存在明显差别,若能精确地识别出岩石与压板的接触界面(即岩石边缘)则可以实现对岩石全局变形的直接测量。然而,CT扫描图像上岩石边缘图像灰度分布并非理想的阶跃剧变形式,而是一种渐变的形式(由于边缘变化引起的)。

图7 基于CT图像与Sigmoid边缘检测方法的岩石边缘识别

Fig.7 Rock edge recognition based on CT image and Sigmoid edge detection method

为准确识别CT图像中岩石边缘,考虑到岩石边缘CT图像灰度渐变的S形曲线特征,其与Sigmoid函数模型非常接近,因此本文尝试利用Sigmoid函数来拟合岩石图像边缘。Sigmoid函数又称为S函数,它是一个连续、光滑、单调的阈值函数,在神经网络中应用广泛,其表达式为

![]()

(1)

其中,A1,A2,X0和dX均为拟合系数;I(X)为岩石左、右2个边缘区域中坐标为X位置处的图像灰度值,根据图像处理方法中的边缘定义,即图像灰度曲线斜率变化最大的点即为边缘,因此对式(1)求一阶导数I′(X),并寻找I′(X)最大值对应点即为岩石边缘位置。经过推导可以发现当X=X0时I′(X)取最大值,故X0为岩石边缘点的精确位置。

图7给出了岩石左、右边缘CT图像灰度值的拟合结果。可以看到,岩石左右两侧边缘位置分别为194.01 piexl和359.49 piexl,故岩石在x方向尺寸为l=(359.49 piexl-194.01 piexl)×0.3 mm/piexl=49.644 mm,其与岩石游标卡尺测量结果49.66 mm非常接近,这说明了利用CT图像和Sigmoid边缘检测方法来测量岩石尺寸的可行性和有效性。

图8 基于CT图像计算获得的岩石应力-应变曲线

Fig.8 Stress-strain curves of rocks obtained based on CT image calculations

基于CT图像的岩石三轴压缩变形测量方法,笔者对4种工况下岩石压缩过程中所获不同应力状态下的CT图像(每种岩石选择相互正交的3个中点切面)按照图7方法进行计算,即可求得岩石整个加载过程中3种主应力方向尺寸变化,通过应变公式ε=Δl/l(Δl为变形量差值)即可获得岩石整个加载过程中的轴向应力(σ1)与轴向应变(ε1)、侧向应变(ε2和ε3)之间的关系如图8所示。

不同工况下岩石轴向变形过程均大致分为3个阶段:弹性阶段I(OA/O′A′)、峰前损伤阶段II(AB/A′B′)和峰后阶段III(BC/B′C′)。在弹性阶段,岩石轴向应力与轴向应变近似成线性关系,而在损伤阶段岩石则表现出明显的非线性变形特征。进一步可以发现,CTT条件下岩石在较低应力水平时(42.9%σp,σp为峰值应力大小)就进入了损伤阶段AB,而在TTT条件下岩石在接近峰值应力时(86.7%σp)才进入损伤阶段A′B′。类似的规律TTT-c2条件下岩石进入损伤阶段的载荷水平要小于TTT-c3条件。当岩石进入峰后阶段,轴向载荷迅速跌落,不同工况下岩石变形均表现出显著的应变软化特征。

3 基于实时CT图像的岩石裂隙扩展演化特征

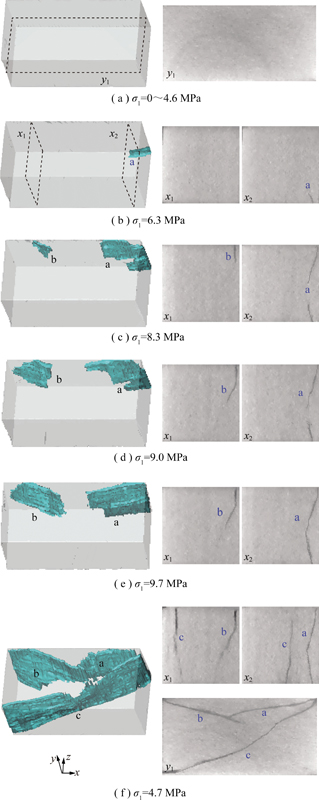

图9,10分别给出了CTT和TTT条件下不同应力水平时岩石内部裂纹形态的空间三维CT特征,图11给出了对应的轴向应力时刻。为展示裂隙扩展细节,选取了不同的切面,其中x,y,z分别代表切面法线方向(同下文)。

在弹性阶段I,CTT和TTT两种加载条件下岩石内部均没有出现肉眼可见裂纹。当进入损伤阶段以后(阶段II和阶段III),CTT和TTT加载条件下岩石破裂行为产生明显差异。在CTT条件下,岩石在较低应力(6.3 MPa)时即出现了肉眼可见裂纹a,而在TTT条件下当轴向载荷水平接近峰值时(13.0 MPa)岩石内部CT图像才开始出现裂纹。

图9 CTT条件下岩石内部裂纹形态的空间三维CT特征

Fig.9 Spatial 3D CT characteristics of rock internal crack morphology under CTT conditions

在CTT条件下(图9),岩石内部最终出现了大致呈“X”形分布的3条主裂纹(a,b和c)。其中,裂纹b逐渐从岩石上侧面向下侧面扩展,并且在扩展过程中裂纹扩展路径逐渐由σ2方向向σ3方向发生的偏转,同时还沿着σ1方向逐渐扩展。裂纹a形态和扩展路径更为复杂,其在x2切面上由两条呈“V”分布的分支裂纹逐渐相向扩展(一条由上侧面→下侧面,另一条由下侧面→上侧面)而连接贯通形成主裂纹,在σ1方向最终与裂纹b相贯通。裂纹c在岩石进入峰后状态III才出现,其在x1切面上由上向下扩展,而在x2切面上的扩展方向恰好相反(由下向上),裂纹扩展路径呈不规则曲线状,裂纹面形态复杂。

图10 TTT条件下岩石内部裂纹形态的空间三维CT特征

Fig.10 Spatial 3D CT characteristics of rock internal crack morphology under TTT conditions

在TTT条件下(图10),岩石内部最终仅出现1条主裂纹a,其裂纹面大致与σ2方向平行,其在峰值前扩展长度较小,而在进入峰后阶段裂隙快速扩展形成了宏观破裂面。综上可见,CTT加载条件下岩石内部裂纹扩展过程和形态更为复杂,岩石最终破裂面呈相互交错的曲面状,而TTT条件下岩石内部裂纹扩展则相对简单,最终破裂面呈单一规则平面。说明了常规三轴下围压σ2=σ3导致岩石内部裂隙发育较为随机,而真三轴条件下围压σ2>σ3造成岩石内部裂隙具有明确的扩展方向(沿σ2方向扩展),结合深部地下岩体工程中岩石处于一般应力状态(σ1>σ2>σ3)以及现场岩体破坏特征更加说明岩石真三轴力学试验能更加准确反映岩石实际破坏演化规律。

图11 CTT和TTT条件下CT扫描对应的轴向应力时刻

Fig.11 Axial stress moments corresponding to CT scans under CTT and TTT conditions

为进一步研究真三轴条件下岩石内部裂隙扩展规律,分析真三轴应力状态对裂隙扩展机理的影响,选取含裂隙且方向分别沿σ2(TTT-c2)和σ3(TTT-c3)的2种岩石进行真三轴岩石试验,图12和13分别给出了不同应力水平时岩石内部裂纹形态的空间三维CT特征,图14给出了对应的轴向应力时刻。

由图12和13可以看出在弹性阶段I,TTT-c2和TTT-c3两种条件下岩石预制裂纹前缘为分别平行于σ2和σ3方向的光滑直线(以下简称预制裂纹前缘线),预制裂纹尖端以及岩石内部均未出现肉眼可见的新生裂纹。当岩石进入损伤阶段II后,岩石内部开始出现肉眼可见的新生裂纹,TTT-c2和TTT-c3两种条件下岩石内部裂隙扩展规律出现了明显的差别。

图12 TTT-c2条件下岩石内部裂纹形态的空间三维CT特征

Fig.12 Spatial 3D CT characteristics of rock internal crack morphology under TTT-c2 conditions

图13 TTT-c3条件下岩石内部裂纹形态的空间三维CT特征

Fig.13 Spatial 3D CT characteristics of rock internal crack morphology under TTT-c3 conditions

3.1 不同岩石内部裂隙起裂特征

TTT-c2条件下(图12),当岩石轴向为7.7 MPa时在预制裂隙尖端萌生了2条新的裂纹a和b,这和传统的二维简单应力条件下贯通预制裂隙岩石表面观测结果是一致的。这2条新生裂纹a和b分别与预制裂纹前缘线是共面的,但是其并没有和预制裂纹一样完全贯通岩石,这意味着在真三轴应力条件下预制裂纹尖端(尖端T1和尖端T2)处实际的裂纹起裂行为并不是沿预制裂隙前缘线同时发生的,而是从岩石表面向岩石内部逐步发展的。这种三维条件下的预制裂纹起裂现象在传统的二维预制裂隙试验中尚未能被发现。

与TTT-c2条件预制裂纹起裂现象不同,TTT-c3条件下(图13),当轴向应力增加至11.42 MPa(岩石已进入损伤阶段中期)时,预制裂隙尖端仍未能发现明显的起裂现象。但是,此时在靠近岩石端部位置出现了一条新的远场裂纹a,该远场裂纹面与预制裂纹前缘线方向近似垂直(x1和x3切面)。显然,该远场裂纹的萌生与预制裂隙无关,而取决于岩石边界施加的真三轴应力条件。

3.2 不同岩石内部裂隙扩展过程

TTT-c2条件下,当岩石轴向应力为8.2 MPa时,已萌生的裂纹a和b继续发生扩展,当岩石继续被加载至峰后7.6 MPa时,裂纹a和b的扩展速度显著加快,且扩展路径有逐渐转向σ1方向的趋势,这与已有的大量二维简单应力条件下贯通预制裂隙岩石表面观测到的翼型裂纹的形态十分类似,因此本文将裂纹a和b定义为翼型裂纹。根据图中可以看出翼型裂纹在扩展过程中其裂纹面始终与预制裂纹前缘保持近似平行。除了翼型裂纹a和b外,在峰后7.6 MPa载荷水平下,在靠近预制裂纹尖端T1处还出现了1条新的裂纹c,其扩展方向正好与翼型裂纹a方向相反,其裂纹面也与预制裂纹前缘保持近似平行,一般称之为反翼型裂纹。

图14 TTT-c2和TTT-c3条件下CT扫描对应的轴向 应力时刻

Fig.14 Axial stress moments corresponding to CT scans under TTT-c2 and TTT-c3 conditions

与TTT-c2条件不同,在TTT-c3条件下,当岩石轴向载荷应力达到12.0 MPa时,已萌生的远场裂纹a不断扩展,并与预制裂纹前缘尖端T2发生交汇。而且远场裂纹a有将预制裂纹前缘线拦腰切断的趋势(裂纹面与预制裂纹前缘线近似垂直)。在该载荷水平下从预制裂纹前缘(尖端T1和尖端T2)处还萌生出了两条新的裂纹b和c,其裂纹面与预制裂纹的前缘线近似垂直,其扩展方向大致沿着σ1方向。从z1和z2两个切面图中看出两条裂纹与TTT-c2中的反翼型裂纹c、翼型裂纹(a和b)进行对比,可以发现两者的裂纹萌生位置和扩展方向是十分类似的,但是这两者的空间几何形态有着明显的差别(前者垂直于预制裂纹前缘线,而后者平行于预制裂纹前缘线)。因此本文将TTT-c3条件下的这两条裂纹b和c分别定义为类反翼型裂纹和类翼型裂纹。当岩石被继续被加载至峰后阶段III,岩石内部结构发生了剧烈的变化。当岩石轴向应力为9.4 MPa时,岩石中又产生了一条新的远场裂纹d,根据切面x4可以看出该远场裂纹从岩石边界向内部扩展。远场裂纹d扩展较为剧烈,切断预制裂纹之后与裂纹c发生贯通(切面x5),进而形成一条宏观主破裂面。已萌生的裂纹b和c进一步扩展,并与远场裂a发生交汇(切面y1)。由于岩石内部多条裂纹出现汇聚,导致岩石内部形成了复杂的裂隙网络。

3.3 不同岩石内部裂纹最终破裂形态

TTT-c2条件下岩石内部最终(5.3 MPa)形成相互贯通的宏观破裂面。其中,裂纹a和c直接扩展至岩石边界,形成两条主破裂面。裂纹b继续扩展,并与一条新生的远场裂纹d发生贯通(见切面y1和x3上的位置A1和A2),形成另一条宏观主破裂面。进一步从岩石的z1切面上可以看到新生的远场裂纹d的形态及其与裂纹b的岩桥贯通细节。尽管岩石内部形成了最终的宏观破裂,但是预制裂纹面仍然基本保持较为完整。

TTT-c3条件下当岩石继续被加载至7.1 MPa(峰后)时,由于岩石内部复杂的裂隙网络导致预制裂隙被多处切断,并发生明显的错动变形,预制裂隙多处发生破坏。而且由于挤压作用,岩石内部多数裂纹发生闭合,仅有局部少数裂纹的由于离散块体结构的支撑作用仍处于张开状态。

根据CT识别的岩石内部主裂纹,选取垂直于x轴方向的切面进一步定量提取这些裂纹的倾角变化规律。由于不同切面上裂纹的轨迹通常呈不规则曲线状,本文考虑将其简化为多段直线型裂纹,各段直线型裂纹与z轴的夹角定义为该裂纹的倾角,取值范围为[0°,180°],当裂纹倾角为0°时,裂纹沿σ3方向;当裂纹倾角为90°时,裂纹沿σ2方向。如图15所示为裂纹a的简化为两段直线模型,裂纹倾角分别为74°和103°。

图15 CTT条件下裂纹a的简化直线裂纹模型示例

Fig.15 Example of simplified linear crack model for crack a under CTT conditions

图16 不同工况下加载过程中岩石内部裂纹出现次序及 裂纹倾角变化规律

Fig.16 Sequence of cracks and the change of crack dip angle in the rock during loading under different working conditions

图16给出了不同工况下岩石内部裂纹倾角变化规律,从图中可以清晰的看到,CTT条件下岩石内部裂纹倾角分布较为广泛,而且裂纹b在扩展过程中出现了大幅偏转,说明岩石内部裂纹发育较为随机。TTT条件下岩石内部裂纹较为简单为一条单一裂纹,倾角在90°附近。TTT-c2和TTT-c3条件下尽管岩石内部裂纹形态较为复杂,尤其是后者裂纹内部出现了相互交错的裂纹网络,同时伴随有原预制裂隙出现大范围坍塌现象,然而所有的裂纹倾角分布极为集中,均在90°附近,即所有裂纹均基本与σ2方向平行。这表明了岩石周围的中间主应力对岩石内部萌生裂纹扩展方向起到了决定性作用,岩石内部裂隙扩展发育过程强烈依赖中间主应力方向。这也为深部地下工程岩体破裂演化规律研究提供了重要的依据。

4 结 论

(1)研制了一套能够与CT扫描系统配套的真三轴加载试验设备,通过将CT扫描区内只保留能穿过X射线的碳纤维等非金属材料、含有金属部件置于CT扫描区之外的设计思路,采用了碳纤维一体式异形立柱、同步双压头横向加载系统以及6块碳纤维板错位互扣方式构成真三轴压力室等一系列关键技术,成功实现了真三轴应力环境下实时CT扫描的功能。

(2)开展了三轴不同应力条件下完整岩石和含裂隙岩石加载实时CT扫描试验,采用了基于Sigmoid函数的图像边缘识别方法,对加载过程中CT实时扫描获得的一系列试样CT切片图像进行了计算分析,从而获得了整个加载过程中岩石应力-应变曲线。

(3)获取了不同工况下岩石内部裂纹形态的空间三维CT特征,结果发现:与CTT条件下岩石内部裂纹复杂的空间扩展形态相比,TTT条件下岩石内部裂纹空间形态简单,为一沿σ2方向的平面裂纹。说明了真三轴条件下岩石内部裂隙具有明确的扩展方向(沿σ2方向扩展)。

(4)真三轴条件下TTT-c2(裂隙沿σ2方向)和TTT-c3(裂隙沿σ3方向)2种工况下岩石内部裂隙扩展规律差别较大:TTT-c2条件下随着轴向载荷的增加,预制裂隙尖端附近依次出现了4条均与预制裂纹前缘线共面的萌生裂纹,而且预制裂纹面仍然基本保持较为完整。TTT-c3条件下岩石内部先后出现了4条萌生裂纹且均与预制裂纹前缘线垂直,呈现横切预制裂隙的趋势。最终形成了复杂的裂隙网络,导致预制裂隙多出出现挤压破坏。

(5)定量提取了垂直于x轴方向的CT图像切面,分析裂纹倾角变化规律,结果发现常规三轴条件下岩石内部裂纹倾角分布较为广泛。真三轴3种工况下的裂纹倾角分布极为集中,均与σ2方向大致平行。表明了中间主应力对岩石内部萌生裂纹扩展方向起到决定性的作用,岩石内部裂隙扩展发育过程强烈依赖中间主应力方向。

[1] EBERHARDT E.Numerical modelling of three-dimension stress rotation ahead of an advancing tunnel face[J].International Journal of Rock Mechanics and Mining Sciences,2001,38(4):499-518.

[2] 徐栋栋,邬爱清,李聪,等.破裂全过程模拟的改进非连续变形分析方法[J].岩土力学,2019,40:1169-1178.

XU Dongdong,WU Aiqing,LI Cong,et al.An improved discontinuous deformation analysis method for simulation of whole fracturing process[J].Rock and Soil Mechanics,2019,40:1169-1178.

[3] 谢和平.深部岩体力学与开采理论研究进展[J].煤炭学报,2019,44(5):1283-1305.

XIE Heping.Research review of the state key research development program of China:Deep rock mechanics and mining theory[J].Journal of China Coal Society,2019,44(5):1283-1305.

[4] 秦昌安,陈国庆,郑海君,等.端部岩桥直剪破坏试验及断裂条件[J].岩土力学,2019,40(2):228-238.

QIN Changan,CHEN Guoqing,ZHENG Haijun,et al.Failure of rock bridge at the end and fracture condition under direct shear tests[J].Rock and Soil Mechanics,2019,40(2):228-238.

[5] 苏方声,潘鹏志,高要辉,等.含天然硬性结构面大理岩破裂过程与机制研究[J].岩石力学与工程学报,2018,37(3):611-620.

SU Fangsheng,PAN Pengzhi,GAO Yaohui,et al.Experimental study on failure process and mechanism of marble containing natural hard structural plane[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(3):611-620.

[6] NGUYEN T L,HALL S A,VACHER P,et al.Fracture mechanisms in soft rock:Identification and quantification of evolving displacement discontinuities by extended digital image correlation[J].Tectonophysics,2011,503(1):117-128.

[7] ZHANG J,ZHOU X,ZHOU L,et al.Progressive failure of brittle rocks with non-isometric flaws:Insights from acousto-optic-mechanical(AOM) data[J].Fatigue & Fracture of Engineering Materials & Structures,2019,42(8):1787-1802.

[8] SONG H,HAO Z,KANG Y,et al.Damage evolution study of sandstone by cyclic uniaxial test and digital image correlation[J].Tectonophysics,2013,608(6):1343-1348.

[9] LU Y,LI W,WANG L,et al.In-situ microscale visualization experiments on microcracking and microdeformation behaviour around a pre-crack tip in a three-point bending sandstone[J].International Journal of Rock Mechanics and Mining Sciences,2019,114:175-185.

[10] CHENG G,LI L,ZHU W,et al.Microseismic investigation of mining-induced brittle fault activation in a Chinese coal mine[J].International Journal of Rock Mechanics and Mining Sciences,2019,123:104096.

[11] QIN L,ZHAI C,LIU S,et al.Mechanical behavior and fracture spatial propagation of coal injected with liquid nitrogen under triaxial stress applied for coalbed methane recovery[J].Engineering Geology,2018,233:1-10.

[12] YAO Q,ZHENG C,TANG C,et al.Experimental investigation of the mechanical failure behavior of coal specimens with water intrusion[J].Frontiers in Earth Science,2020,7:348.

[13] 刘飞跃,杨天鸿,张鹏海,等.基于声发射的岩石破裂应力场动态反演[J].岩土力学,2018,39(4):1517-1524.

LIU Feiyue,YANG Tianhong,ZHANG Penghai,et al.Dynamic inversion of rock fracturing stress field based on acoustic emission[J].Rock and Soil Mechanics,2018,39(4):1517-1524.

[14] 王志明,孙玉宁,张硕,等.竖直恒载循环作用下煤层钻孔失稳演化研究[J].岩石力学与工程学报,2020,39(2):262-271.

WANG Zhiming,SUN Yuning,ZHANG Shuo,et al.Study on failure evolution of in-seam boreholes under cycle constant vertical loadings[J].Chinese Journal of Rock Mechanics and Engineering,2020,39(2):262-271.

[15] 段东,赵钰铤,张睿哲,等.基于显微CT的泥岩单轴压缩破坏特征的声发射表征[J].振动与冲击,2020,39(16):163-170.

DUAN Dong,ZHAO Yuting,ZHANG Ruizhe,et al.Acoustic emission characterization of uniaxial compression failure characteristics of mudstone based on Micro-CT[J].Journal of Vibration And Shock,2020,39(16):163-170.

[16] 王莹莹,徐金明,黄继忠.基于CT影像的砂岩文物结构特征分析[J].中国地质灾害与防治学报,2020,31(1):127-134.

WANG Yingying,XU Jinming,HUANG Jizhong.Analysis on structural features of sandstones relics using digital image technology based on CT images[J].The Chinese Journal of Geological Hazard and Control,2020,31(1):127-134.

[17] 钟江城,王子辉,王路军,等.基于CT三维重构的深部煤体损伤演化规律[J].煤炭学报,2019,44(5):1482-1494.

ZHONG Jiangcheng,WANG Zihui,WANG Lujun,et al.Characteristics of damage evolution of deep coal based on CT three-dimensional reconstruction[J].Journal of China Coal Society,2019,44(5):1482-1494.

[18] 李伟,要惠芳,刘鸿福,等.基于显微CT的不同煤体结构煤三维孔隙精细表征[J].煤炭学报,2014,39(6):1127-1132.

LI Wei,YAO Huifang,LIU Hongfu,et al.Advanced characterization of three-dimensional pores in coals with different coal-body structure by Micro-CT[J].Journal of China Coal Society,2014,39(6):1127-1132.

[19] YANG S Q,HUANG Y H,RANJITH P G.Failure mechanical and acoustic behavior of brine saturated-sandstone containing two pre-existing flaws under different confining pressures[J].Engineering Fracture Mechanics,2018,193:108-121.

[20] 付裕,陈新,冯中亮.基于CT扫描的煤岩裂隙特征及其对破坏形态的影响[J].煤炭学报,2020,45(2):568-578.

FU Yu,CHEN Xin,FENG Zhongliang.Characteristics of coal-rock fractures based on CT scanning and its influence on failure modes[J].Journal of China Coal Society,2020,45(2):568-578.

[21] RAYNAUD S,NGAN-TILLARD D,DESRUES J,et al.Brittle-to-ductile transition in Beaucaire marl from triaxial tests under the CT-scanner[J].International Journal of Rock Mechanics & Mining Sciences,2008,45(5):653-671.

[22] 郎颖娴,梁正召,段东,等.基于CT试验的岩石细观孔隙模型重构与并行模拟[J].岩土力学,2019,40(3):1204-1212.

LANG Yingxian,LIANG Zhengzhao,DUAN Dong,et al.Three-dimensional parallel numerical simulation of porous rocks based on CT technology and digital image processing[J].Rock and Soil Mechanics,2019,40(3):1204-1212.

[23] 郭东明,何天宇,杨仁树,等.裂隙岩石试件超细水泥注浆效果CT分析[J].采矿与安全工程学报,2017,34(5):987-992.

GUO Dongming,HE Tianyu,YANG Renshu,et al.CT analysis on micro-cement grouting effect for fractured rock sample[J].Journal of Mining & Safety Engineering,2017,34(5):987-992.

[24] WANG Y,LI C,HU Y.Experimental investigation on the fracture behaviour of black shale by acoustic emission monitoring and CT image analysis during uniaxial compression[J].Geophysical Journal International,2018,213(1):660-675.

[25] 朱红光,谢和平,易成,等.岩石材料微裂隙演化的CT识别[J].岩石力学与工程学报,2011,30(6):1230-1238.

ZHU Hongguang,XIE Heping,YI Cheng,et al.CT identification of microcracks evolution for rock materials[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(6):1230-1238.

[26] HU C,AGOSTINI F,SKOCZYLAS F,et al.Poromechanical Properties of a Sandstone Under Different Stress States[J].Rock Mechanics and Rock Engineering,2018,51(12):3699-3717.

[27] VIGGIANI G,LENOIR N,B SUELLE P,et al.X-ray microtomography for studying localized deformation in fine-grained geomaterials under triaxial compression[J].Comptes Rendus Mécanique,2004,332(10):819-826.

SUELLE P,et al.X-ray microtomography for studying localized deformation in fine-grained geomaterials under triaxial compression[J].Comptes Rendus Mécanique,2004,332(10):819-826.

[28] 宋勇军,杨慧敏,张磊涛,等.冻结红砂岩单轴损伤破坏CT实时试验研究[J].岩土力学,2019,40(S1):152-160.

SONG Yongjun,YANG Huimin,ZHANG Leitao,et al.CT real-time monitoring on uniaxial damage of frozen red sandstone[J].Rock and Soil Mechanics,2019,40(S1):152-160.

[29] SUZANNE R,GUY V,SOLIVA R.In vivo CT X-ray observations of porosity evolution during triaxial deformation of a calcarenite[J].International Journal of Rock Mechanics and Mining Sciences,2012,56:161-170.

[30] FENG X T,CHEN S,ZHOU H.Real-time computerized tom-ography (CT) experiments on sandstone damage evolution during triaxial compression with chemical corrosion[J].International Journal of Rock Mechanics & Mining Sciences,2004,41(2):181-192.

[31] CHEN H D,CHENG Y P,ZHOU H X,et al.Damage and permeability development in coal during unloading[J].Rock Mechanics and Rock Engineering,2013,46(6):1377-1390.

[32] FAN L F,GAO J W,WU Z J,et al.An investigation of thermal effects on micro-properties of granite by X-ray CT technique[J].Applied Thermal Engineering,2018,140:505-519.

[33] ZHAO Y S,WAN Z J,FENG Z J,et al.Evolution of mechanical properties of granite at high temperature and high pressure[J].Geomechanics and Geophysics for Geo-Energy and Geo-Resources,2017,3(2):199-210.

[34] 冯子军,赵阳升.煤的热解破裂过程-孔裂隙演化的显微CT细观特征[J].煤炭学报,2015,40(1):103-108.

FENG Zijun,ZHAO Yangsheng.Pyrolytic cracking in coal:Meso-characteristics of pore and fissure evolution observed by micro-CT[J].Journal of China Coal Society,2015,40(1):103-108.

[35] GLATZ G,LAPENE A,CASTANIER L M,et al.An experimental platform for triaxial high-pressure/high-temperature testing of rocks using computed tomography[J].Review of Scientific Instruments,2018,89(4):045101.

[36] 王国营,杨栋,康志勤.高温三轴应力作用下油页岩的渗透特征各向异性演化规律实验研究[J].岩石力学与工程学报,2020,39(6):1129-1141.

WANG Guoying,YANG Dong,KANG Zhiqin.Experimental study on anisotropic permeability of oil shale under high temperature and triaxial stress[J].Chinese Journal of Rock Mechanics and Engineering,2020,39(6):1129-1141.

[37] 李江华,薛成洲,韩强.不同热破裂温度下煤岩的孔裂隙演化特征研究[J].煤矿安全,2020,51(1):22-25,29.

LI Jianghua,XUE Chengzhou,HAN Qiang.Study on fracture evolution characteristics of coal rock at different thermal fracture temperatures[J].Safety in Coal Mines,2020,51(1):22-25,29.

[38] LI Z,WANG L,LU Y,et al.Experimental investigation on true triaxial deformation and progressive damage behaviour of sandstone[J].Scientific Reports,2019,9(1):442-455.