煤矿智能化无人开采是煤炭开采技术变革的方向,是煤矿实现安全高效生产的核心技术。目前我国尚处于煤矿智能化发展的初级阶段,存在基础理论薄弱、核心技术瓶颈尚未突破的难题,尤其对于深部煤层开采环境下,煤层和围岩分布的复杂性、综采设备信息的不完备性以及两者信息融合困难的问题,成为深部煤层智能化开采的难点与痛点[1-4]。因此,建立深部煤层完整的智能化开采技术体系至关重要。

自从采煤机诞生之后,煤炭开采效率和安全性得到大幅度提高,煤炭开采工艺实现了从炮采、机采到综采、再跨越到智能化开采(智采)的不断进步。现阶段智能化工作面研究中,地质模型构建主要集中在以高分辨率三维地震数据为核心或采前与采后多手段配合的方法[6-7]。除此以外,数字化的地质模型如何更新也是需要解决的重点问题[8-9];井下装备位姿信息精准获取,从而实现综采装备位姿精确感知与修正,提高智能化采煤工作面自主运行与人机交互能力,搭建远程操作平台实现数据可视化,实现综采设备自主导航运行,才能真正实现智能化无人开采[10-11]。

回顾来看,采煤机经历了杆式截煤机、链式截煤机、固定滚筒采煤机、摇臂滚筒采煤机的发展历程,1870年英国创造了第1台截杆式截煤机,1914年德国GEW公司制造出第1台链式牵引截杆式割煤机,1928年前苏联制造出截煤机康拜因,1943年英国安德森公司制造出麦柯-摩尔(Meco-Moore)截装机,1948年安德森公司造出第1台截盘式滚筒采煤机,1952年詹姆斯·安德顿爵士设计第1台固定单滚筒采煤机,1954年安德森公司造出AB16-安德顿型固定滚筒采煤机,1963年安德森公司造出MK-Ⅰ型可调高单滚筒采煤机,它是世界第1台可调高摇臂式滚筒采煤机,1964年艾柯夫公司开始生产EW-170-L型可调高单滚筒采煤机[12-13]。

采煤机可视为一种特种环境作业机器人,由于地下煤层在空间上具有非结构特征,因此自适应截割能力是采煤机自动化和智能化水平的关键要素。70多年来,采煤机截割调控技术经历了人工目测截割、机载探测截割、示教记忆截割3个发展阶段。在第1阶段,人工目测截割依靠司机跟随采煤机观察煤层变化,及时调控截割高度,它属于跟随式截割模式,20世纪60年代中期之前的采煤机处于人工目测截割阶段。进入第2阶段,机载探测截割基于煤岩界面轮廓感知而自动调整截割高度,它属于仿形式截割模式。1966年,英国萨尔福特公司(Salford Electrical Instrument Ltd.)研制出SEI709型γ射线煤层厚度探测器,用于自动调节采煤机截割滚筒高度,开创了基于煤岩界面探测的自动调高新阶段。20世纪70年代中期进入第3阶段的记忆截割,它综合了目测截割和仿形截割2种模式,以人工调控截割的轨迹示教与实时探测煤岩界面边界相结合,成为依靠记忆数据反馈调控的截割模式。1975年,英国煤炭局组织试验了采煤机记忆截割控制系统,在采煤机上安装了顶煤厚度γ射线探测仪和采煤机倾斜度、摇臂倾角传感器,微机存储上一刀的摇臂倾角及顶煤(煤皮)厚度,在采煤机截割顶煤时预测截割高度,实现摇臂角度按需调节,这是最早的探测截割技术试验。1976年,德国艾柯夫公司与西门子公司在EDW-170-L双滚筒采煤机上进行了最早的记忆截割试验。1980年,萨尔福特公司研发出MIDAS自动调高控制系统,1982年在英国南约克郡沃斯煤矿北42号工作面首次使用,到1990年在数十台安德逊采煤机上安装了MIDAS系统。1985年,艾柯夫公司借鉴机器人的“示教跟踪”控制策略,研发出实时修正反馈的记忆截割控制系统,设定切割高度调控幅度为50 mm,成为目前采煤机普遍使用的煤层截割调控方法[14]。

2014年,笔者主持国家重点基础研究发展“973”计划项目,首次提出了基于煤层地理信息系统的自主导航截割新构想并获得了发明专利,这是采煤机截割方式发展的第4阶段。所谓自主导航截割,是利用煤层精细探测地图作为截割规划路径,导控采煤机根据规划进行无人驾驶操作,合理规避褶皱煤层变化,并实时修正截割路径,实现采煤机对煤层截割作业的自主运行。笔者是在前期实践成果的基础上,对采煤机自主导航截割技术进行系统的凝练和阐述,包括创建具有动态更新功能的精细化煤层导航地图;针对采煤机位姿状态的精确感知难题,提出了多传感器及惯性导航定位技术相结合的融合定位技术;建立以数字孪生矩阵为载体的具有物理-虚拟模型交互驱动的数字孪生模型,在此基础上给出采煤机无人驾驶的防冲撞策略和采煤机智能导航截割控制。

1 煤层导航截割技术内涵及架构

1.1 导航截割技术内涵

煤层导航截割依靠采煤机无人驾驶实现,其实质是自移动机器人智能化作业,包括导航地图、位姿感知、路径规划、姿态控制等4个技术内涵,如图1所示。导航地图是无人驾驶采煤机对煤层及作业环境进行探测和建模,从中提取相关信息并形成导航截割场景理解的能力。例如,煤层变化及异构体的位置、行走轨道检测、采煤机周围障碍检测等数据的语义分类,其中定位也是环境感知的一部分,是采煤机确定其在煤层环境截割位置的关键能力。位姿感知是自动检测采煤机在工作面的位置及作业姿态,从而确定准确的截割坐标,为采煤机自主截割提供方位控制参数,由于井下工作面空间狭窄、环境恶劣,采煤机自主精准定位技术是一个难点。路径规划是采煤机为了实现优化开采而做出的决策过程,对于导航截割的采煤机而言,决策目标主要是控制截割滚筒能够跟踪煤层起伏变化边界,同时合理规避煤层中的异构障碍物,不断优化截割轨迹以保证最大的资源采出率。姿态控制是根据环境感知和路径规划坐标,对采煤机的行进速度、截割高度、切割力度进行实时准确控制,在线检测截割路径的合理性并做出优化修正,并且实现采煤机与刮板输送机、液压支架之间的智能协同控制,形成煤层截割与顶板支护、煤流运输之间信息交互和智能协作过程。

图1 采煤机自主导航截割技术内涵

Fig.1 Connotation of shearer’s autonomous navigation cutting technology

1.2 导航截割技术架构

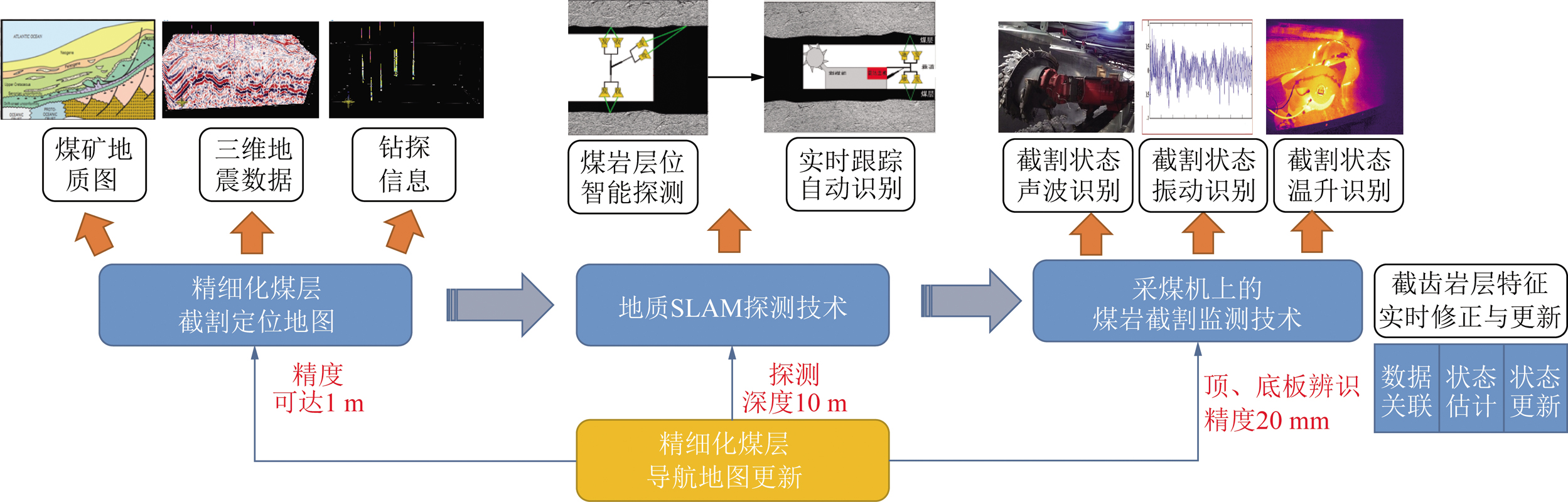

煤层自主导航截割技术架构如图2所示,它利用煤矿地质资料与震波CT物探数据,建立了工作面煤层三维地质模型。以煤层三维地质模型为导航地图,利用捷联惯性导航与轴编码器融合的采煤机自主定位技术,采用地质测量数据和物探的煤厚数据,建立以东北天坐标系为参考坐标的三维地质模型。获得煤岩截割过程中采煤机在煤层中的三维位置及其姿态,在煤层地质模型导航下实现采煤机截割煤层智能调控。构建自主导航截割架构,需要解决精细化煤层截割定位地图、精准化煤层截割导航地图、动态化煤层截割导控地图、采煤机融合定位方法、定位精度提升、智采机组全位姿参数矩阵建立、物理-虚拟模型驱动与交互、无人驾驶防冲撞路径规划、截割作业智能调高调直等9项关键技术。

2 煤层智能化开采导航地图构建

实现采煤机自主导航截割,需要获得工作面的精准地质信息,包括煤层倾角信息、煤层顶底板高度线信息等,它须融合地图构建、数值更新、数据处理以及专家知识等多个子系统,才能掌握煤层上下边界曲面坐标及煤岩异构信息,为采煤机截割滚筒位姿及运动控制提供数据关联及更新。目前,三维岩性精细化煤层导航地图构建是主攻方向,其关键点在于精细化,采煤机实现自主导航截割的煤层地图精度须达到50 mm。为了获得精细化煤层导航地图,其构建及更新过程可分为3个步骤(图3):① 基于马尔科夫链蒙特卡洛(MCMC)算法的地质统计学反演,在综合了地质、测井、地震等资料的基础上,利用贝叶斯判别、马尔科夫链采样、蒙特卡罗模拟等理论,达到符合煤矿生产所需的高分辨率岩性反演标准,构建精细化煤层截割定位地图,利用精细薄煤层反演的煤层分辨能力可达到1 m左右,这个地图仅可作为采煤机截割路径设计的基本依据,还达不到导航控制的精度要求;② 利用井下煤岩同步定位与地图绘制(C-SLAM,Coal-seam Simultaneous Localization And Mapping)技术,获得精准化煤层截割导航地图,其探测深度可达10 m,辨识精度一般为5 cm,这个精细化地图可为采煤机的3~5刀煤层截割提供导航坐标;③ 利用采煤机上的煤岩截割监测技术,在线判别截齿切削到岩层的状态变化,对顶底板边界识别精度可达20 mm,能实时调控截割滚筒姿态,修正和更新采煤机截割路径坐标,建立动态化煤层截割导控地图,为采煤机后续截割提供更为精确的导航数据。

图2 自主导航截割技术架构

Fig.2 Autonomous navigation cutting technology architecture

图3 自主导航截割地图构建过程

Fig.3 Autonomous navigation cutting map construction process

2.1 精细化煤层截割定位地图

采用钻探、物探等数据建立初始的煤层截割定位地图,为采煤机截割控制提供一个三维煤层数据体模型。煤层三维数据体的时间深度转换是使用地震反演成果数据体直接建立煤层地图的关键,利用精细体时深转换技术保证这一环节成功进行。为了进一步提高精度,三维数据模型需要由地质统计学反演得到的高分辨率多个等概率各类属性体进行差异分析和初步优选,为精细体时深转换的三维数据体对初始模型的修正提供参考依据。

基于MCMC原理的地质统计学反演,如图4所示,实现煤系地层的精细化刻画。第1步在已有三维地震勘探成果基础上,融合矿井地质、钻孔、测井、采掘信息、矿井物探等数据源,目标得到高分辨率的岩性数据;第2步将全叠加数据进行叠后反演实现煤层精细构造解释;第3步利用地质统计学手段目标是将纵向高分辨率的岩性数据进行水平延拓,精确反演出模型内1 m厚的薄煤层。依据煤系地层岩性反演结果所建立的三维岩性精细地质模型,较传统的钻孔差值建模,能详细刻画薄煤层空间分布形态及顶底板岩性提高反演分辨率,为“透明矿山”的建立提供了基础构架。

图4 地质统计学反演参数示意

Fig.4 Geological statistics inversion parameters schematic

2.2 精准化煤层截割导航地图

为了获得更为精准的煤层截割导航信息,需在截割定位地图基础上进一步提高煤层分布坐标精度。使用C-SLAM技术,通过煤岩层位智能探测系统实现煤岩界面的自动识别与实时跟踪,实时动态获取煤岩界面信息,并通过实时数据精确修正值插入煤层截割定位地图,完成同步定位与地图绘制,同时获取煤层顶底板构造曲面的精准数据。

C-SLAM技术采用非接触式雷达探测工作面煤层局部结构,将探测天线与工作面煤壁保持间距300~400 mm,沿着工作面煤壁连续扫描并精准定位,即可获得局部煤层构造和起伏形态的三维精准信息,探测精度达到50 mm。将采集数据进行自动实时处理,通过无线传输给采煤机,可为采煤机截割煤层提供精准化导航地图,如图5所示。C-SLAM技术的核心部分是利用地质雷达法通过天线连续移动的方式向巷道顶板(底板或侧帮)发射高频电磁波,电磁波信号在传播时遇到存在电性差异(如介电常数差异)的介质界面时,发生反射、透射和折射,通过雷达主机精确记录反射回电磁波的双程走时、振幅与相位等运动特征,获得煤岩介质的断面扫描雷达图像,达到识别煤岩层位的目的,从而实时动态获取高精度的煤岩界面、煤层厚度、顶底板边界、煤层起伏、地质构造等信息。图6为神东锦界煤矿的煤层探测实验结果,煤岩界面探测精度为50 mm,通过与采煤机控制系统及集控中心的数据交互,能够有效的制定滚筒调高策略,实现采煤机导航截割。

图5 煤岩层位探测技术

Fig.5 Coal and rock layer detection technology

图6 神东锦界煤矿探测实例

Fig.6 Shendong Jinjie Coal Mine exploration experiment

2.3 动态化煤层截割导控地图

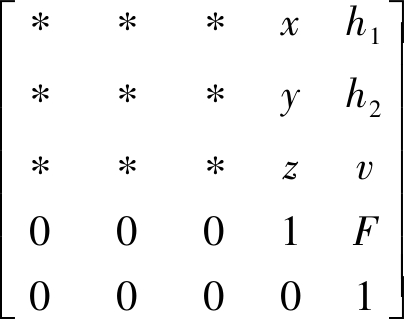

2.3.1 截割状态的声波识别方法

对采煤机截齿切割煤层声波进行采集,利用小波阈值和果蝇算法对采集的截割声波自适应去噪,对去噪之后的多通道声波进行深度学习,从而提取可以表征不同煤岩截割模式的关键特征,如图7所示,对这些波形进行定性分析和区分,得到在截割煤层、截割岩层、截割夹矸以及空载不同截割状态的声波信号特征。在此基础上,建立一种模糊C均值与人工免疫算法的无监督条件下采煤机煤岩截割模式识别算法,如图8所示,克服了传统模糊C均值中利用梯度下降法寻找中心位置时迭代时间长、对初始中心敏感的问题。实验表明,这种识别方法可快速识别截齿割煤、割岩、割夹矸、空载等工作状态,识别准确率超过95%,耗时少于2 s。

图7 不同截割状态的声波信号特征

Fig.7 Acoustic signal characteristics in different cutting states

图8 基于截割声音的采煤机截割状态识别

Fig.8 Recognition of shearer cutting state based on cutting sound

2.3.2 截割状态的振动识别方法

采集采煤机截割煤层时的摇臂振动信号,为了降低截割振动信号受环境干扰的问题,利用3次三角Hermite插值的局部均值分解(LMD)算法,分析截割振动信号的时频分布规律;利用Kullback-Leibler散度的最优分量筛选算法和改进拉普拉斯分值的特征选择方法,提取截割振动信号的多尺度特征信息。在深入分析采煤机实际截割工况的基础上,基于果蝇算法-支持向量机(FOA-SVM)、果蝇算法-概率神经网络(FOA-PNN)相融合创建采煤机截割状态识别算法,如图9所示,克服传统支持向量机、概率神经网络参数设置不合理的问题。结果表明,这种新方法能快速识别采煤机当前割煤、割岩、空载等工作状态。

2.3.3 截割状态的温升识别方法

采煤机截齿与煤岩摩擦产生热聚集,显现出截齿周边的温升分布,通过监测截齿截割时的红外热图像,建立截割不同煤岩的温度场特征,即可确定采煤机截割煤岩界面的动态变化。试验表明,截齿在截割不同硬度的煤岩时,截齿齿尖会产生瞬时闪温区,截割介质越硬,其闪温值越高[15]。通过安装在滚筒附近的红外热成像仪获得实测的采煤机截齿周边煤壁温度场分布如图10(a)所示。通过建立基于混合算法的红外图像去噪方法,改进果蝇算法寻找最优阈值,采用双边滤波的方法最终生成去噪图像,由此形成采煤机截割状态的温升识别方法,据此采煤机实现自适应调高控制。

图9 基于截割振动信号的采煤机截割状态识别

Fig.9 Recognition of cutting state of shearer based on cutting vibration signal

图10 基于温升的采煤机截割状态识别

Fig.10 Recognition of cutting state of shearer based on temperature rise

将声波识别、振动识别、温升识别3种方法联合使用,形成截齿摩擦声波、振动波、热辐射波的多信息融合监测手段,对采煤机截割煤岩状态进行实时感知,并且控制截割滚筒高度自适应调控,对煤岩界面边界的追踪误差小于20 mm,记录的追踪轨迹即为动态化煤层截割导控地图,用于采煤机下一个截割循环的导航地图。

3 采煤机位姿精准感知

3.1 采煤机融合定位技术

通过捷联惯性导航定位技术与其他传感器融合感知,实现对井下各种恶劣环境中的采煤机机身位姿精确监测,如图11所示。定位系统利用2个采煤机摇臂轴编码器、1个采煤机牵引部轴编码器和惯性测量单元的输出数据,根据姿态解算公式和位置解算公式实时解算获得采煤机在“东北天”坐标系下的运行轨迹和滚筒截割轨迹。然后,将采煤机运行轨迹和滚筒截割轨迹通过UDP通讯传输至综采工作面回采巷道的数据存储与处理系统。数据存储与处理系统将采煤机运行轨迹和滚筒截割轨迹数据点与工作面煤层三维模型顶底板数据绘制在同一个“东北天”坐标系里,从而可以直观观察采煤机与工作面煤层的相对位置关系。

图11 采煤机位姿感知与修正示意

Fig.11 Shearer’s attitude perception and correction signal

基于航位推算原理,采煤机定位坐标的基本方程[16]为

![]()

(1)

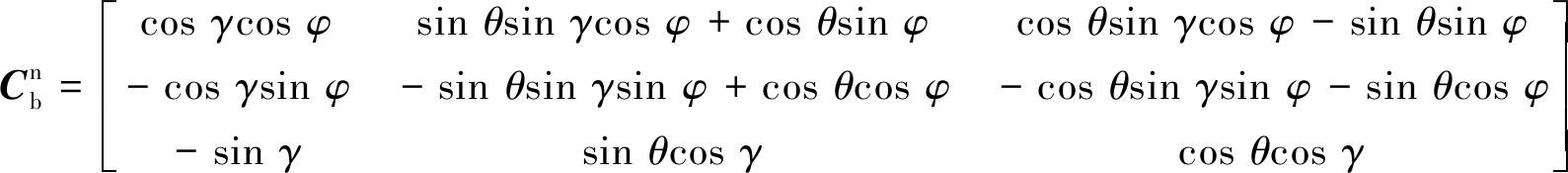

式中,Sn为采煤机在东北天坐标系下的位移增量矢量;Sb为行走部轴编码器实时测得的单位时间内采煤机在采煤机坐标系下位移增量;![]() 为采煤机坐标系到东北天坐标系的方向余弦矩阵,其表达式为

为采煤机坐标系到东北天坐标系的方向余弦矩阵,其表达式为

(2)

式中,φ,θ,γ分别为由惯性导航装置测量的采煤机航向角、俯仰角和横滚角。

采煤机机身在“东北天”坐标系下的位置可表示为

Pnj(t)=Pnj(t-1)+Sn(t)

(3)

式中,Pnj(t),Pnj(t-1)分别为采煤机t和t-1采样时刻在“东北天”坐标系下的位置;Sn(t)为采样周期内采煤机在东北天坐标系下的位移增量矢量。

3.2 定位精度提升方法

惯性元件本身测量特性造成了惯性导航系统姿态漂移,而且测量时间越长,漂移越大。为了抑制惯性导航系统姿态漂移造成采煤机定位精度下降,根据采煤机运行特点,创建动态零速修正算法,可显著提高采煤机定位精度。利用采煤机运行时在Yb轴和Zb轴方向上的速度为0作为约束条件,建立卡尔曼滤波模型,其原理如图12所示,![]() 为惯性导航输出的姿态矩阵;E为三阶单位矩阵;φ(x)为φE,φN,φU组成的反对称矩阵,φE,φN,φU分别为东、北和天向的平台失准角。

为惯性导航输出的姿态矩阵;E为三阶单位矩阵;φ(x)为φE,φN,φU组成的反对称矩阵,φE,φN,φU分别为东、北和天向的平台失准角。

图12 动态零速修正技术的原理

Fig.12 Schematic diagram of dynamic zero speed correction technology

将定位装置安装于某矿井下MG1000/2660-WD电牵引采煤机上进行定位试验,其定位追踪轨迹曲线如图13所示[17]。试验工作面的部分地质数据为:回采为南北方向,工作面为东西方向,工作面倾角 10.16°,材料巷标高+670.6 m,运输巷标高+617.1 m,工作面倾斜长302 m,采煤机定位坐标系原点定义在刮板输送机机头处(运输巷方向)。从图13可以看出,采煤机定位装置完整地测量并记录了采煤机的连续截割过程,采煤机在工作面端头的斜切进刀、工作面中部的持续截割均可在运行轨迹中观察到,定位误差小于50 mm。

4 导航截割数字孪生系统

根据综采工作面智能化采煤与数字孪生科学问题的分析,本文提出以 “物理空间感知、数据交互与处理、虚拟空间执行”三维度的智采机组“三机”全位姿参数矩阵与数字孪生系统基本架构,如图14所示。

图13 采煤机在截割过程中的运行定位轨迹与截割轨迹

Fig.13 Positioning and cutting tracks of the test shearer in an operation longwall face

图14 “三机”全位姿参数矩阵与数字孪生系统示意

Fig.14 Schematic diagram of three-machine full pose parameter matrix and digital twin system

(1)物理空间感知。通过对采煤机械设备物理结构、设备间运动关系与信息融合,将当前机械化开采依靠人工观测的模式转化为智能化信息提取与管理,同时使信息更精确化、全面化。

(2)数据交互与处理。作为数据分析决策端,将汇集的数据以“三机”全位姿参数矩阵模式归并,将物理空间感知和虚拟空间执行的信息基于历史数据、模拟仿真数据分析与边缘、云计算,形成分析决策思想,代替传统人工决策。

(3)虚拟空间执行。通过对“三机”全位姿参数矩阵信息的获取,在虚拟空间中完成对应动作,并通过决策中虚拟执行调节动作对物理空间“三机”的姿态与位置调节进行指导,实现智能化采煤动作执行。

4.1 智采机组全位姿参数矩阵

通过对采煤工作面“三机”联动工作过程与采煤作业姿态动作完全表达的需求分析,确定综采“三机”的全位姿矩阵维数;结合D-H法刚体运动学矩阵,融合综采“三机”动作与位置姿态参数构建全新矩阵表达综采“三机”全位姿状态;利用矩阵运算模块,通过参数矩阵解算综采“三机”各子部件位姿状态,对 “三机”从物理实体模型转化为数字模型,为实现开采过程中无人化精确感知与控制提供数学模型,如图15所示,以底座O1处为原点建立二维直角坐标系O1-X1Y1,以后连杆A处为原点建立直角坐标系O2-X2Y2,同时建立掩护梁C处为原点建立直角坐标系O3-X3Y3,顶梁F处为原点建立直角坐标系O4-X4Y4,各部件对于坐标系旋转角度分别为θ1,θ2,θ3,θ4。

图15 “三机”全位姿参数矩阵构建

Fig.15 Injection water system of hydraulic extrusion measure

4.1.1 采煤机全位姿参数矩阵

采煤机主要运动有机身沿煤壁方向和沿推进方向2个运动,两摇臂以机身为参考对象的有限旋转运动,滚筒以摇臂为参考的旋转运动。在采煤机机身安装惯性测量单元,引入4×4运动学矩阵![]() 来表征采煤机机身位姿状态矩阵,其中左上方3×3矩阵表示采煤机机身的姿态角(航向角、横滚角、俯仰角),第4列元素表示采煤机身的位置。为描述采煤机动作参数,在

来表征采煤机机身位姿状态矩阵,其中左上方3×3矩阵表示采煤机机身的姿态角(航向角、横滚角、俯仰角),第4列元素表示采煤机身的位置。为描述采煤机动作参数,在![]() 右侧引入1×5矩阵表示采煤机动作向量,得到采煤机的5×5全位姿参数矩阵:

右侧引入1×5矩阵表示采煤机动作向量,得到采煤机的5×5全位姿参数矩阵:

(4)

其中,h1为左滚筒高度;h2为右滚筒高度;v为采煤机行进速度;F为采煤机行进方向。通过式(4)所示的采煤机全位姿参数矩阵,实现了采煤机位姿从物理模型到数字模型的转换。

4.1.2 液压支架全位姿参数矩阵搭建

为了全面描述支架的位姿,在确定支架底座位姿的基础上,还需监测支架顶梁倾角和高度,以及推移油缸和护帮油缸的伸缩量。在支架底座安装惯性测量单元,引入4×4运动学矩阵![]() 来表征底座位姿状态矩阵,其中左上方3×3矩阵表示支架(底座)的姿态角(航向角、横滚角、俯仰角),第4列元素表示支架(底座)的位置。在

来表征底座位姿状态矩阵,其中左上方3×3矩阵表示支架(底座)的姿态角(航向角、横滚角、俯仰角),第4列元素表示支架(底座)的位置。在![]() 右侧加以1×5矩阵表示支架动作向量,描述顶梁高度与顶梁倾角和护帮、侧护帮油缸以及推移油缸的伸缩量,得到支架的5×5全位姿参数矩阵:

右侧加以1×5矩阵表示支架动作向量,描述顶梁高度与顶梁倾角和护帮、侧护帮油缸以及推移油缸的伸缩量,得到支架的5×5全位姿参数矩阵:

(5)

其中,θD为顶梁俯仰倾角;H为支护高度;B1为护帮油缸伸长量;B2为侧护油缸伸长量;T为推移油缸伸缩量。单个支架位姿全参数矩阵为一个二维数组,构建一个三维数组Y(m)(i,j,k),将液压支架群组状态矩阵统一存储与表达,其中,m为时间或采煤刀次;i,j为液压支架位姿全参数、5×5矩阵中第i行第j列具体元素;k为液压支架的架号。通过式(5)所示的支架全位姿参数矩阵,实现了支架位姿从物理模型到数字模型的转换。

4.1.3 刮板输送机全位姿参数矩阵

为了全面描述刮板输送机的位姿,将刮板输送机离散化,确定刮板输送机每一个刮板中部槽精准位姿状态,以进行控制。每块中部槽的位姿矩阵由采煤机经过时机身测得的对应4×4雅可比矩阵推导得出,为方便计算写成4×4雅可比矩阵:

(6)

至此,完成“三机”物理模型到数字模型的转化,为采煤工作面 “三机”位姿无人化精确感知与控制奠定基础。

4.2 物理-虚拟模型驱动与交互

在采煤工作面工作周期中,将传感器采集到的物理模型数据整合为“三机”全位姿参数矩阵,通过虚拟空间中映射建立“三机”的数字孪生模型,模拟“三机”在现实环境中的姿态和运动特征,通过记录支架运行状态等参数对支架运行状况进行优化并预测潜在问题的发生。

数据接口、数据传输和数据存储是将物理空间与虚拟空间联合起来的媒介。在解算“三机”位姿与动作之后,以“三机”全位姿参数矩阵为载体,利用传感器、数据采集模块和无线传输装置实现物理样机运行数据的采集和传输。利用数据信号转换和处理,通过无线传输实现数据的远距离传输,并存储至计算机SQL Server数据库中。在Unity 3D软件调用存储在数据库表中的数据,提供给虚拟样机预留的数据接口,实现虚拟样机的参数化驱动,使得物理样机的运动和姿态在虚拟场景中得到复现。同时,工作面“三机”的数字孪生模型和物理模型处于实时交互中,并能及时对彼此的动态变化做出响应。利用嵌入的各传感器参数的变化和实时运行记录的数据,按照相应采煤工艺输入不同的规划条件进行虚拟仿真,并实时记录“三机”位置姿态等关键参数数据。

4.2.1 物理空间信息感知与融合

综采工作面随着生产进行不断产生大量的物理信息,其中“三机”的物理空间数据感知与运行状态信息融合是准确描绘综采工作面物理空间的关键。通过对三机运动约束分析,求出确定三机准确物理空间位置与姿态所需测量的数据信息。进一步融合“三机”运行工况数据与环境参数,构建多源信息互联模型。

4.2.2 虚拟空间与虚拟样机构建

通过参数化建模软件、动画与渲染软件、三维场景编辑器等工具,构建综采工作面虚拟环境与“三机”虚拟样机,模拟物理场景的约束关系为模型和环境添加虚拟约束。建立“三机”的运动学模型,编写由数据驱动的“三机”运动算法及相应数据接口。

4.2.3 数据交互与数字孪生

采煤机作为综采的主要设备,其安全性与可靠性保证了煤炭开采的顺利进行。采煤机数字孪生模块是采煤机实现自主运行、智能调整的关键技术,也是数字孪生智采工作面系统的重要组成部分。它不仅能准确反映采煤机的实时位置,还能够提供采煤机数据交互、融合的功能,为采煤机运行状态的实时评价提供了技术支撑。并且,通过内部优化算法与大数据分析,解算出采煤机最佳运行模式,采用5G通信技术将解算结果实时地输出至采煤机控制上位机,实现对采煤机的实时优化控制。

5 采煤机智能导航截割控制

采煤机智能导航截割控制原理如图16所示,由导航地图生成煤岩轨迹,得到煤层顶底板线和煤层倾角信息,根据“三机”位置与运动轨迹自动化采集模块得到“三机”当前位置信息,由导航地图提供导航信息实现综采设备路径规划、防干涉分析以及轨迹生成,实现综采设备的自主调高调斜。

5.1 无人驾驶防冲撞路径规划

为了实现智采工作面导航截割,必须解决“三机”无人驾驶情况下设备间防冲撞的问题,对“三机”特别是采煤机路径自主规划,其中规划主要包括行为决策、运动轨迹规划等。在智采工作面的虚拟环境中,对虚拟“三机”的相对位置可以实时读取,计算采煤机左右滚筒与液压支架距离的实时数值,并设置预警值。根据“三机”运动需求,由感知识别、决策规划以及控制执行3个子系统相互协作,如图17所示,通过控制支架动作与采煤机牵引速度及滚筒高度使预警值保持在安全范围内,实现虚拟空间中“三机”防冲撞。采煤机的运行路径由刮板输送机上实际轨迹曲线决定,而刮板输送机上实际的弯曲形状可由液压支架推移油缸伸缩量控制。理想条件下采煤机的牵引路径应为直线、截割曲线适应煤层顶底板线自动调整。通过虚拟空间的设备位姿数据、状态监测数据计算得出“三机”的工作状态预测模型,各设备的最佳运行模式。将虚拟空间同步模拟结果,结合数据接口与高速传输网络,实时输出至设备的控制上位机,实现“三机”无人驾驶状态下的防干涉防冲撞与路径规划。

图16 采煤机智能导航截割示意

Fig.16 Smart navigation and cutting of coal shearer

5.2 截割作业智能调高调直

自主导航截割基于采煤机当前位姿状态,根据导航地图提供的煤层顶底板线与煤层倾角信息确定运行轨迹和截割轨迹,从而达到智能调高和调直控制。采煤机智能调高可以保障工作面准确割煤,智能调直能够保持工作面规则几何关系,其工作原理如图18所示。

图17 “三机”自动驾驶系统结构示意

Fig.17 Schematic of independent height and straightening of shearer

图18 采煤机自主调高调直示意

Fig.18 Schematic of independent height and straightening of shearer

5.2.1 截割滚筒自适应调高控制

实现采煤机滚筒自适应调高的关键是控制采煤机姿态使其横滚角与煤层倾角保持一致。根据已获得的煤层导航地图中的底板数据,可以建立煤层底板分段线性表示方法,获得煤层底板分段直线的斜率,即煤层倾角。基于煤层导航地图的采煤机自适应调高控制流程如图19所示,利用采煤机摇臂角度参数和采煤机定位定姿系统,计算获得采煤机当前刀的截割轨迹,结合煤层倾角,得到下一刀采煤机卧底调整量。导航截割轨迹结合下一刀顶底板曲线得到导航截割轨迹修正量,修正量和采煤机卧底调整量求和之后,提供给采煤机调高控制器作为下一次导航截割的调高控制参数。

图19 煤层底板分段线性化算法流程及实例

Fig.19 Flow chart and example of the algorithm of piecewise linearization of coal floor

5.2.2 行走路径自动调直控制

采煤机行走路径自动调直的基本原理是根据采煤机与刮板输送机之间的几何约束关系,利用采煤机运行轨迹反演解算刮板输送机排列曲线形状,然后根据工作面目标直线,在刮板输送机推移过程中进行纠偏调直,其原理如图20(a)所示。依据工作面方向确定刮板输送机调直参考目标轨迹,然后根据刮板输送机测量轨迹与参考目标轨迹解算并控制液压支架的推移距离,从而在液压支架推溜过程中将刮板输送机调整为与工作面方向平行的直线状态。调直过程如图20(b)所示,工作面推进方向与东方向夹角为φ,d3,d5为刮板输送机在推溜点3和5的实际推移距离。曲线Ln-1为采煤机在进行第n-1次截割煤壁过程中测量的刮板输送机轨迹,采煤机在进行第n-1次截割时,由于缺少刮板输送机调直的参考目标直线,液压支架按照标准推移距离H(即采煤机截割深度)推移刮板输送机,得到采煤机进行第n次截割时的刮板输送机轨迹曲线Ln。

图20 整体题目改成刮板输送机动态调直示意

Fig.20 Dynamic straightening of scraper conveyor

调直刮板输送机的液压支架推移行程算法如下:在刮板输送机轨迹Ln-1上选择相对于工作面推进方向最滞后点Dn-1,通过该点做一条平行于工作面方向的直线mn-1,再把这条直线沿着工作面推进方向平移距离H,得到直线mn作为采煤机第n次截割时刮板输送机推移调直的参考目标直线。采煤机在第n次截割的同时测量出刮板输送机轨迹曲线Ln。通过对比曲线Ln与参考目标直线mn,计算出曲线Ln各推溜点与参考目标直线mn在工作面推进方向上的位置关系与推移补偿距离。若曲线Ln上的推溜点Ti超前于参考目标直线mn的距离为Δdi,则该推溜点的推移补偿距离为-Δdi,液压支架推移距离确定为H-Δdi(如推溜点T3)。若曲线Ln上的推溜点Tj滞后于参考目标直线mn的距离为Δdj,则该推溜点的推移补偿距离为Δdj,液压支架推移距离确定为H+Δdj(如推溜点T5)。这样,当采煤机完成第n次截割时,完整地测量了刮板输送机轨迹曲线Ln,而且实现了对采煤机第n次截割时的刮板输送机的调直推溜,获得了调直后的刮板输送机轨迹曲线Ln+1。在刮板输送机轨迹测量曲线Ln上寻找工作面推进方向上最滞后的点Dn,通过该点做平行于工作面的直线m′n,再把这条直线沿工作面推进方向平移距离H得到第n+1次截割时的参考目标直线mn+1,重复第n次截割过程中的测量与计算,完成第n+1次截割时刮板输送机调直推溜。按照这样的循环,刮板输送机在工作面连续推进过程中不断地修正而保持一定的直线度。

刮板输送机动态调直过程仿真结果如图21所示,其结果验证了本文提出算法的准确性。当检测误差和执行误差服从正态概率分布时,其极限误差在±3σ范围内的置信概率达到99.74%,在此概率条件下,刮板输送机调直的理论最大直线度误差为6(σm+σl),其中,σ为标准差;σm为刮板输送机轨迹检测误差;σl为液压支架推移执行误差。

图21 刮板输送机动态调直过程

Fig.21 Dynamic straightening process of scraper conveyor

6 结 论

(1)提出了采煤机自主导航截割控制模式,它是采煤机的人工目测截割、机载探测截割、示教记忆截割之后的智能截割模式,为智采工作面的采煤机自动驾驶提供了新技术。导航截割模式具有导航地图、位姿感知、路径规划、姿态控制等4个技术内涵,包括精细化煤层截割定位地图、精准化煤层截割导航地图、动态化煤层截割导控地图、采煤机融合定位方法、定位精度提升、智采机组全位姿参数矩阵建立、物理-虚拟模型驱动与交互、无人驾驶防冲撞路径规划、截割作业智能调高调直等9项关键技术。

(2)以地质统计学反演为纽带所建立的煤层截割定位地图可作为采煤机截割路径设计的基本依据,由C-SLAM实时探测得到煤层截割导航地图可为采煤机3~5刀截割提供导航坐标,根据采煤机上的煤岩截割监测建立煤层截割导控地图能够实时反馈调控截割滚筒姿态,调控精度可达20 mm,并实时修正和更新采煤机导航截割的路径坐标。

(3)通过捷联惯性导航定位技术与其他传感器对采煤机位置的融合感知,加以动态零速修正算法修正,可实现对复杂恶劣环境中的采煤机位姿进行精确监测,定位误差小于50 mm。

(4)构建了“物理空间感知、数据交互与处理、虚拟空间执行”三维度的智采机组“三机”全位姿参数矩阵与数字孪生系统基本架构,以智采机组全位姿参数矩阵为载体,通过内部优化算法与大数据分析,可实现智采机组物理-虚拟模型的实时驱动与交互。

(5)根据导航地图获得煤层顶底板边界和煤层倾角信息,匹配采煤机实时定位信息,即可完成路径规划、防干涉防冲撞分析以及截割轨迹生成,实现采煤机导航截割的自适应调高和行走路径自动调直的精确控制。

[1] 葛世荣,郝尚清,张世洪,等.我国智能化采煤技术现状及待突破关键技术[J].煤炭科学技术,2020,48(7):28-46.

GE Shirong,HAO Shangqing,ZHANG Shihong,et al.Current status of my country’s intelligent coal mining technology and key technologies to be broken through[J].Coal Science and Technology,2020,48(7):28-46.

[2] 王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice of coal mine intelligence (primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[3] 葛世荣,张帆,王世博,等.数字孪生智能采煤工作面技术架构研究[J].煤炭学报,2020,45(6):1925-1936.

GE Shirong,ZHANG Fan,WANG Shibo,et al.Research on the technical architecture of digital twin intelligent coal mining face[J].Journal of China Coal Society,2020,45(6):1925-1936.

[4] 葛世荣.煤矿智采工作面概念及系统架构研究[J].工矿自动化,2020,46(4):1-9.

GE Shirong.Research on the concept and system architecture of smart mining face in coal mine[J].Industry and Mine Automation,2020,46(4):1-9.

[5] 杜文凤,彭苏萍,师素珍.基于三维地震勘探研究地裂缝空间展布特征[J].岩石力学与工程学报,2016,35(4):778-783.

DU Wenfeng,PENG Suping,SHI Suzhen.Research on the spatial distribution characteristics of ground fissures based on three-dimensional seismic exploration[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(4):778-783.

[6] 杜文凤,彭苏萍.利用地质统计学预测煤层厚度[J].岩石力学与工程学报,2010,29(S1):2762-2767.

DU Wenfeng,PENG Suping.Using geostatistics to predict coal seam thickness[J].Chinese Journal of Rock Mechanics and Engineering,2010,29(S1):2762-2767.

[7] CAUMONG,COLLON-Drouaillet P,VISEUR S,et al.Surface-based 3D modeling of geological structures[J].Mathematical Geosciences,2009,41(8):927-945.

[8] 孙振明,毛善君,祁和刚,等.煤矿三维地质模型动态修正关键技术[J].煤炭学报,2014,39(5):918-924.

SUN Zhenming,MAO Shanjun,QI Hegang,et al.Key technologies for dynamic correction of coal mine 3D geological model[J].Journal of China Coal Society,2014,39(5):918-924.

[9] 殷大发.煤矿三维地质模型精度评价及动态更新技术探讨[J].煤矿开采,2018,23(4):20-24.

YIN Dafa.Discussion on the accuracy evaluation and dynamic update technology of coal mine 3D geological model[J].Coal Mining,2018,23(4):20-24.

[10] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-8.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Progress and prospects of key technology innovation for intelligent coal mining[J].Industry and Mine Automation,2018,44(2):5-8.

[11] 张帆,葛世荣,李闯.智慧矿山数字孪生技术研究综述[J].煤炭科学技术,2020,48(7):168-176.

ZHANG Fan,GE Shirong,LI Chuang.Research summary on digital twin technology for smart mines[J].Coal Science and Technology,2020,48(7):168-176.

[12] 葛世荣.采煤机技术发展历程(一)——截煤机、刨煤机、钻煤机[J].中国煤炭,2020,46(6):1-15.

GE Shirong.The development history of coal shearer technology (1)——Coal cutter,coal plough,coal drill[J].China Coal,2020,46(6):1-15.

[13] 葛世荣.采煤机技术发展历程(二)——铣削式滚筒采煤机[J].中国煤炭,2020,46(7):4-18.

GE Shirong.The development history of coal shearer technology (2)——Milling drum shearer[J].China Coal,2020,46(7):4-18.

[14] 葛世荣.采煤机技术发展历程(五)——自动化技术[J].中国煤炭,2020,46(10):1-15.

GE Shirong.The development history of coal shearer technology (5)——Automation technology[J].China Coal,2020,46(10):1-15.

[15] 张强,王海舰,郭桐,等.基于截齿截割红外热像的采煤机煤岩界面识别研究[J].煤炭科学技术,2017,45(5):22-27.

ZHANG Qiang,WANG Haijian,GUO Tong,et al.Study on coal-rock interface recognition of coal shearer based on cutting infrared thermal image of picks[J].Coal Science and Technology,2017,45(5):22-27.

[16] 李昂,郝尚清,王世博,等.基于SINS/轴编码器组合的采煤机定位方法与试验研究[J].煤炭科学技术,2016,44(4):95-100.

LI Ang,HAO Shangqing,WANG Shibo,et al.Experimental study on shearer positioning method based on SINS and Encoder[J].Coal Science and Technology,2016,44(4):95-100.

[17] 郝尚清.采煤机的煤层构造导航及自适应截割技术研究[D].徐州:中国矿业大学,2017.

HAO Shangqing.Research on coal seam structure navigation and adaptive cutting technology of shearer[D].Xuzhou:China University of Mining and Technology,2017.