目前综掘工作面通风方式主要是由局部通风机和风筒组成的局部通风系统不断给巷道输送新鲜风流来进行降尘排瓦斯,由于综掘工作面是独头巷道,其通风回路不完整,风流在掘进工作面容易形成涡流,造成粉尘瓦斯聚集,且随着掘进距离的不断突破,导致风筒沿程阻力增加,风能损失随之增大,掘进通风有效射程末端风流往往不能有效稀释粉尘和瓦斯。因此需对现有综掘工作面“粗放式”通风总量控制管理模式[1]作出改变,根据实际需求精细化科学通风。国内外众多学者对巷道内不同风流状态对风流场、瓦斯场及粉尘场的影响进行了研究。MOLONNEY K W等[2]通过井下实测和数值模拟结合的方法对掘进工作面的风流运移分布情况进行研究分析。李雨成等[3]确定了各通风方式下出风口至工作面最佳距离和风筒的最佳通风位置。杜俊生[4]得出距掘进工作面7 m时风筒安装在巷道下部位置时,瓦斯体积分数达到最低。姚玉静、贾凯等[5-6]得出掘进工作面前端及回风侧沿程粉尘质量浓度分布较高。ALAM和CANDRA K J等[7-8]通过对综掘工作面粉尘分布规律的模拟研究,分析得到了综掘工作面粉尘颗粒的基本分布规律。随着信息时代到来,规则获取作为数据挖掘中的重要技术,能够从大量数据中提取出有效知识[9]。徐久成等[10]提出了一种用于规则提取的粒度算法,用于同一决策信息系统中的粒度数据库,进行最简规则提取。阎红灿等[11]将粗糙集理论和粒计算相结合对决策规则进行约简,提出概念粒的分辨算子约简算法,以及概念粒规则提取算法。笔者在已研制出调控装置基础上,采用粒计算理论、流场数值模拟及井下测试方法对综掘工作面不同截割方式下的出风口距掘进工作面不同距离最佳风场调控规则获取方法进行研究,并对柠条塔矿综掘工作面最佳风场调控规则进行获取及调控效果分析,为综掘工作面风场优化分布提供新方法。

1 最佳风场调控规则建立方法

1.1 风流调控装置及空间布局示意

笔者所在课题组研究[12]得出风筒出风口风流状态变化对风流场分布具有明显的作用,并研制出综掘工作面风流调控装置[13]安装于风筒出风口掘进工作面,通过调节风筒出风口参数来优化风场分布[14],进而优化粉尘和瓦斯运移分布,如图1所示。

图1 风流调控装置及空间布局示意

Fig.1 Airflow control device and space layout

1.2 不同截割方式下的风场调控需求分析

煤矿实际生产中使用的“粗放式”通风总量控制管理模式导致巷道内风速在掘进过程中往往不符合《煤炭安全规程》[15]规定的0.25~4.00 m/s,综掘工作面粉尘质量浓度最高可达到1 500 mg/m3,远远大于《煤炭安全规程》规定的4 mg/m3,且死角区域容易造成瓦斯聚集,而通过风场调控可有效降低粉尘质量浓度和瓦斯体积分数。综掘机截割路线主要分为:自上而下弓形截割和自下而上弓形截割[16],在整个截割过程中,截割头与掘进工作面相交处形成的产尘源在实时变化,故风场需根据不同截割阶段进行动态调控,笔者将整个截割过程划分为8个阶段,建立最佳风场调控规则,如图2所示。

图2 不同截割路线的阶段划分

Fig.2 Stage division of different cutting methods

1.3 决策信息系统建立

1.3.1 属性集确定

综掘工作面不同截割方式下各截割阶段的决策信息系统可以被定义为S=(U,C∪D,V,f),其中,U为风流调控参数样本数据的范围;C为条件属性集,即为风流调控参数,风流调控参数分别为风筒出风口口径a1(m)、水平右偏角度a2(°)、垂直上偏角度a3(°);D为决策属性集,即为粉尘质量浓度,粉尘质量浓度分别为各截割阶段下的回风侧粉尘质量浓度d1i(mg/m3)和司机处粉尘质量浓度d2i(mg/m3)[17],以司机处风速v1(m/s)和回风侧风速v2(m/s)在0.25~4.00 m/s和瓦斯体积分数c1(%)不超过1%作为约束指标。

1.3.2 样本数据获取方法

文献[18]研究得出出风口调控参数合理调控范围:出风口距掘进工作面距离为6~8 m,出风口口径为0.7~1.2 m,水平右偏角度为0°~25°,垂直上偏角度为0°~6°。根据出风口参数合理调控范围,采用正交试验方法设计实验方案,对不同实验方案下各截割阶段的风速、瓦斯和粉尘场分布规律进行模拟分析,获取回风侧和司机处风速和粉尘质量浓度以及风筒侧下隅角最大瓦斯体积分数的样本数据,建立初始化决策信息系统。

1.3.3 数据预处理及离散化

以巷道内风速与瓦斯体积分数作为约束指标对初始化决策信息系统进行预处理。由于综掘工作面风流动态调控系统中提取的风速、瓦斯及粉尘质量浓度样本数据,往往是线性数据,在进行规则提取时,不利于规则提取的效率。因此,必须对系统中的风流调控参数的样本数据以及粉尘质量浓度分别进行离散化处理。笔者采用K-means算法[19]对预处理后的数据进行离散化,来提高提取效率以及可靠性,在数据离散化后,对相同的离散化数据进行合并处理,建立离散化决策信息系统。

1.4 最佳风场调控规则获取

基于粒计算思想[20-21]对综掘工作面风流动态调控决策信息系统进行最佳风场调控规则获取分析。G1=(φ,m(φ))和G2=(ψ,m(ψ))是2个知识粒;φ为属性,|m(φ)|为m(φ)中对象的个数;ψ为决策;|m(ψ)|为m(ψ)中对象的个数;粒G1,G2对应的决策规则为φ→ψ。定义规则覆盖度C′与置信度A′分别为:

C′(φ→ψ)=|m(φ)∩m(ψ)|/|U|

A′(φ→ψ)=|m(φ)∩m(ψ)|/|m(φ)|

算法基本思想为输入综掘工作面风流动态调控决策信息系统S=(U,C∪D,V,f),输出最简决策规则,算法具体步骤如下:

Step 1:计算风流调控参数C的粒库GK及粉尘质量浓度集合D的粒库GD,令所有对象的集合M=∅,粒集合GA=∅,潜在规则知识粒库GR=∅,二阶知识粒库G′R=∅,粒库的阶数λ=1;

Step 2:如果GD=∅,则执行Step 8;

Step 3:对于粒库GD中的所有粒∀GDi=(ψi,m(ψi))∈GD,则执行Step 4~Step 7;

Step 4:得到知识粒库![]() 为最小规则覆盖度,φr为所有属性,ψi为所有决策;

为最小规则覆盖度,φr为所有属性,ψi为所有决策;

Step 5:知识粒库GR中的所有粒Gr=(φr,m(φr))∈GR;如果A′(φr→ψi)≥A′0,A′0为最小规则置信度,输出最简规则Rule:φr→ψr,将该规则包含风流调控参数加入到集合M,令GA=GA∪Gr,GR=GR\Gr,∪为集合求并集,\为集合求差集;否则转Step 6;

Step 6:(生成高阶粒库)判断M和GR,如果M≠m(ψi)且GR≠∅,则在知识粒库GR中,对所有满足合取联结项的个数Num(φi∧φj)=λ+1且|m(φi)∧m(φj)∧m(ψi)|/|U|≥C′0的粒Gi=(φi,m(φi)),Gj=(φj,m(φj))进行如下运算:① 设G=Gi∧Gj,如果二阶粒G′∉GA,则令G′R=G′R∪G′;② 如果G′R≠∅,则令GR=G′R,G′R=∅,λ=λ+1,转Step 5;

Step 7:令GD=GD\GDi,M=∅,GA=∅,GR=∅,转Step 2;

Step 8:算法结束。

对获取的不同截割阶段调控规则进行判断,选择同时以回风侧和司机处粉尘质量浓度为目标的最佳调控规则并表达。

2 柠条塔矿风场调控规则的建立

2.1 有限元计算模型建立及模拟分析

2.1.1 有限元计算模型建立及验证

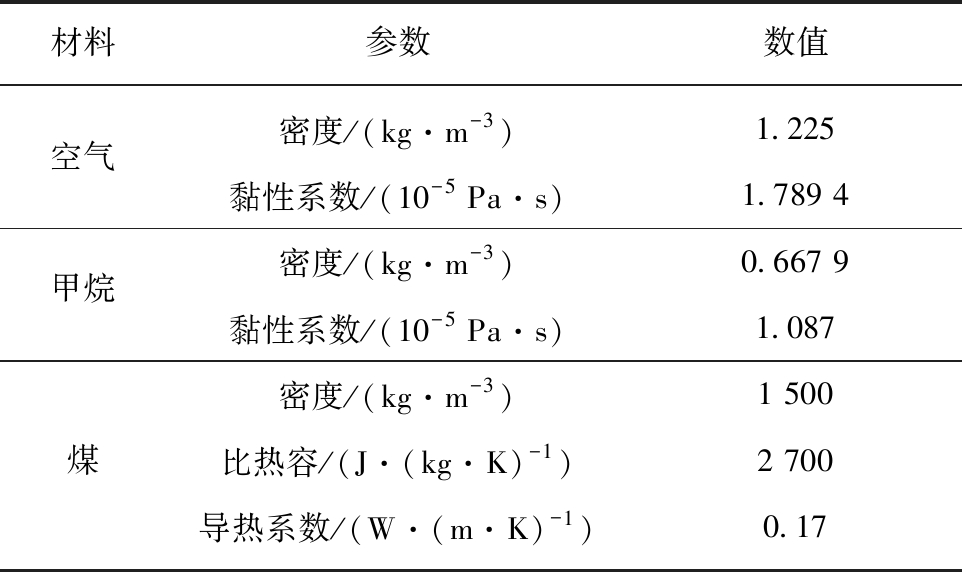

以陕西神木柠条塔矿S1212运输巷为对象,巷道温度约为16 ℃,采用自上而下弓形截割方式,通风方式为压入式通风,风筒安装于巷道左侧煤壁面上部位置,风筒中心距底板距离和巷壁距离分别为3.05 m和0.70 m,风筒出风量为360 m3/min。根据综掘工作面实际环境,将巷道设置为长40 m,宽6.1 m,高4 m的模型,风筒口径设置为1 m,对掘进机EBZ160悬臂式综掘机设置为长9.2 m,宽2.9 m,高1.8 m,掘进机悬臂设置为长4.6 m,直径1 m,建立综掘工作面原始场几何模型,其中坐标原点建立在掘进工作面与巷道底板交界线的近风筒侧位置,X轴表示由风筒侧指向回风侧,Y轴表示由巷道底板指向顶板,Z轴表示由掘进工作面指向末端,进行模拟计算及井下验证。原始场有限元计算模型,如图3所示,各参数与边界条件设定,见表1,2,3,4。

图3 原始场有限元计算模型

Fig.3 Finite element calculation model of original field

表1 材料属性参数及设定

Table 1 Material property parameter setting

材料参数数值空气密度/(kg·m-3)1.225黏性系数/(10-5 Pa·s)1.789 4甲烷密度/(kg·m-3)0.667 9黏性系数/(10-5 Pa·s)1.087密度/(kg·m-3)1 500煤比热容/(J·(kg·K)-1)2 700导热系数/(W·(m·K)-1)0.17

由于柠条塔矿煤巷综掘工作面是低瓦斯矿井,在井下瓦斯测试时,数据变化不明显,故本文对出风口距掘进工作面8 m时的回风侧风速及粉尘质量浓度数值模拟结果和井下实测对比分析,如图4所示,偏差基本控制在5%以内,验证计算模型合理可行性。

表2 风速场数值模拟参数及设定

Table 2 Simulation parameter setting of wind speed field

边界条件参数参数设定边界类型定流速入口入口入流速度/(m·s-1)7.64湍流强度/%3.08水力直径/m1出口边界类型出流出口重力加速度/(m·s-2)-9.81

表3 瓦斯场数值模拟参数及设定

Table 3 Parameter setting of gas field numerical simulation

瓦斯参数设置选项参数设定瓦斯涌出位置掘进工作面孔隙率0.2质量源项/(kg·(m3·s)-1)0.001瓦斯体积分数/%1湍流模型Realizable K-ε

表4 粉尘场数值模拟参数设定

Table 4 Dust field numerical simulation parameter setting

粉尘参数设置选项参数设定粒径分布规律Rosin-Rammler最小粒径/10-6 m1 最大粒径/10-4 m1 中位粒径/10-5 m6.03 粒径个数10分布指数1.62质量流率/(kg·s-1)0.003 6湍流扩散模型Discrete random walk model积分尺度0.15

2.1.2 出风口参数调控下的数值模拟

文献[22]研究得出出风口距掘进工作面最近距离5 m和最远距离10 m时更容易出现粉尘聚集现象,笔者以出风口距掘进工作面最近距离5 m为例对最佳风场调控规则进行研究,根据出风口调控参数合理调控范围,采用正交试验方法设计实验方案,见表5。

在对风速、瓦斯及粉尘场模拟结果精度影响不大的前提下,对风流调控装置通风几何模型进行简化,利用Fluent软件对各截割阶段的实验方案进行数值模拟分析。列举方案10(口径1.1 m,水平右偏20°,垂直上偏2°)、方案18(口径1.2 m,水平右偏10°,垂直上偏6°)2种方案,对其巷道内风速、瓦斯场及截割阶段①(图2)时的粉尘场分布规律进行对比说明,其有限元计算模型,如图5,6所示。

图4 回风侧风速及粉尘质量浓度模拟与实测对比

Fig.4 Comparison of simulated and measured wind speed and dust concentration on the return air side

表5 出风口距掘进工作面5 m时的模拟实验方案

Table 5 Simulation experiment scheme when the air outlet is 5 m away from the end face

方案口径/m水平右偏角度/(°)垂直上偏角度/(°)11.15221.15431.15641.1102︙231.2204241.2206

由图7(a)可知方案10的风流主要射到掘进工作面右侧,掘进工作面左侧风流较小,掘进机有涡流区存在,风流主要从回风侧流出;由图7(b)可得方案18的整体风速分布合理,掘进机位置存在涡流。

由图8(a)可得方案10的瓦斯主要集中在掘进工作面风筒侧下隅角位置;由图8(b)可得方案18的掘进工作面靠近回风侧和风筒侧下隅角有少量瓦斯聚集。

由图9(a)可得方案10的风筒侧容易出现粉尘大范围聚集,回风侧靠近掘进工作面有少量粉尘聚集;由图9(b)可得方案18的回风侧粉尘较为集中,掘进机前端有少量粉尘聚集。

图5 方案10

Fig.5 Scheme 10

图6 方案18

Fig.6 Scheme 18

图7 掘进巷道风速分布流线

Fig.7 Roadway wind speed distribution streamline diagram

图8 掘进巷道Z=0.5 m时的XY截面瓦斯体积分数分布

Fig.8 Gas concentration distribution in XY section at Z=0.5 m

图9 截割阶段1时Y=1.6 m的XZ截面粉尘质量浓度分布

Fig.9 Dust concentration distribution in XZ section at Y=1.6 m during cutting phase 1

2.2 决策信息系统建立

2.2.1 初始化决策信息系统

对巷道内风速及粉尘质量浓度研究选取司机呼吸位置处(X=3.05 m,Y=2 m,Z=7.5 m),并选取回风侧人员行走处(X=5.5 m,Y=1.6 m,Z=5~25 m)共30个样本点的平均值,提取样本数据。对巷道内瓦斯体积分数研究选取掘进工作面风筒侧下隅角(Z=0.5 m)的最大值提取样本数据。因气体浓度一般由气体体积分数表示,故由公式:气体质量分数=气体体积分数×气体密度,将提取到的瓦斯质量分数转化成瓦斯体积分数表示瓦斯体积分数。建立出风口距掘进工作面5 m时风流调控参数与风速、瓦斯及粉尘质量浓度相互关联关系的初始化决策信息系统,见表6,7。

表6 风速瓦斯体积分数初始化决策信息系统

Table 6 Wind speed and gas concentration initial decision information system

Ua1a2a3v1v2c111.1520.180.650.388 521.1540.190.610.391 631.1560.380.690.376 141.11020.320.480.390 0︙231.22040.780.660.336 2241.22060.390.710.342 4

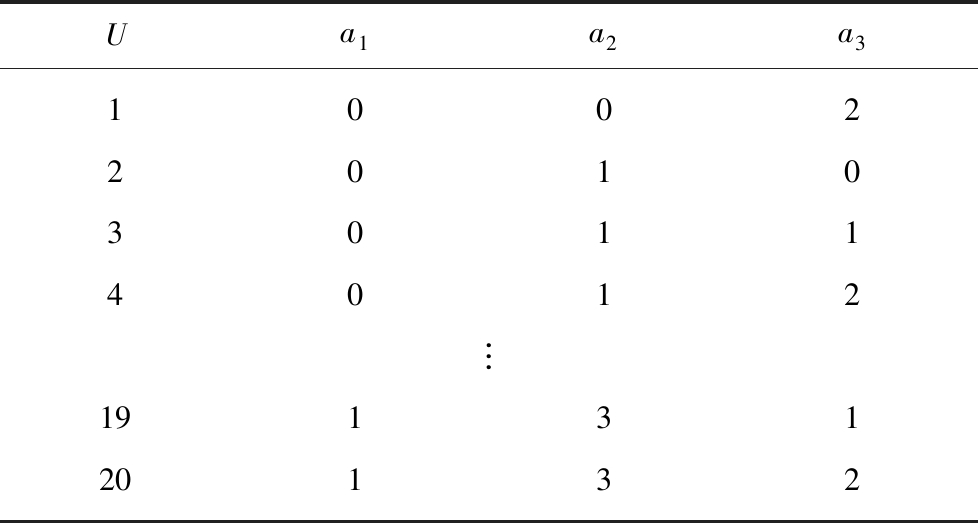

2.2.2 离散化决策信息系统

以巷道内风速在0.25~4.00 m/s与瓦斯体积分数低于1%对初始化决策信息系统进行预处理。对预处理后的决策信息系统的条件属性进行离散化处理,其中口径为1.1,1.2 m,分别赋值为0,1;水平偏转角度为5°,10°,15°,20°,分别赋值为0,1,2,3;垂直偏转角度为2°,4°,6°,分别赋值为0,1,2。利用K-means算法对决策信息系统中的回风侧和司机处粉尘质量浓度进行离散化处理,设k=3,计算得到3个质心分别为279,374和700 mg/m3,其边界条件范围分别为237~309,347~411和455~521 mg/m3,将不同边界区域分别赋值为0,1,2。出风口距掘进工作面5 m时风流调控参数离散化赋值、各截割阶段回风侧及司机处粉尘质量浓度离散化决策信息系统,见表8,9。

表7 回风侧及司机处粉尘质量浓度初始化决策信息系统

Table 7 Initial decision information system of dust concen- tration on return air side and driver

Ud11d12…d18d21d22…d281422427…287392429…3922439422…374377478…3773481498…263392429…3924334362…274337380…337︙23386372…301401193…40124404405…274411200…411

表8 风流调控参数离散化赋值

Table 8 Discrete assignment of air flow control parameters

Ua1a2a31002201030114012︙1913120132

表9 回风侧及司机处粉尘质量浓度离散化决策信息系统

Table 9 Discrete decision information system for dust concentration on return air and driver

Ud11d12…d18d21d22…d28112…012…2200…002…0322…111…1422…100…0︙1910…010…22011…010…2

2.3 最佳风场调控规则获取

依据表8,9对出风口距掘进工作面5 m时各截割阶段最佳风场调控规则进行获取。以截割阶段①为例,分别以回风侧和司机处粉尘质量浓度为目标,得出截割阶段①时回风侧及司机处粉尘质量浓度离散化决策信息系统,见表10,根据粒计算编写风流调控规则获取的算法步骤,对以不同目标获取的规则进行合并规约分析,得出截割阶段①时的最佳风场调控规则,并以相同方法得出其他截割阶段最佳风场调控规则。与出风口距掘进工作面5 m时最佳风场调控规则获取步骤相同,得出出风口距掘进工作面10 m时最佳风场调控规则。

表10 截割阶段①时粉尘质量浓度离散化决策信息系统

Table 10 Dust concentration during the cutting phase ① discrete Decision Information System

Ua1a2a3d11d21100211201000301121401220︙19131112013211

2.3.1 以回风侧粉尘质量浓度为目标的规则提取

回风侧风流动态调控决策信息系统论域为U={1,2,…,20},C={a1,a2,a3},D={d1}。设覆盖度为C′0=1/10,置信度为A′0=0.8。根据粒计算,依据表10,编写出风口距掘进工作面5 m截割阶段①时,以回风侧粉尘质量浓度为目标,风场调控规则获取算法具体步骤:

Step 1:计算风流调控参数C的粒库GK以及回风侧粉尘质量浓度D的粒库GD:

GK={(a10,{1,2,3,4,5,6,7,8,9,10}),(a11,{11,12,13,14,15,16,17,18,19}),(a20,{1,11,12}),(a21,{2,3,4,13,14})(a22,{5,6,7,15,16,17}),(a23,{8,9,10,18,19,20}),(a30,{2,5,8,10,15,18}),(a31,{3,6,9,11,13,16,19}),(a32,{1,4,7,12,14,17,20})};

GD={(d0,{2,8,9,10,11,12}),(d1,{1,5,6,7,15,18,19,20}),(d2,{3,4,13,14,16,17})};

令M=∅,GA=∅,GR=∅,G′R=∅,λ=1;

Step 2:如果GD=∅,转Step 8;

Step 3:对回风侧粉尘质量浓度的粒库GD中的每个粒循环获取对应的规则,因为是以粉尘质量浓度最优为目标进行提取,选取粒(d0,{2,8,9,10,11,12})进行描述,执行Step 4~7;

Step 4:得到知识粒库GR={(a10,{1,2,3,4,5,6,7,8,9,10}),(a11,{11,12,13,14,15,16,17,18,19}),(a20,{1,11,12}),(a23,{8,9,10,18,19,20}),(a30,{2,5,8,10,15,18}),(a31,{3,6,9,11,13,16,19});

Step 5:计算置信度,得GR中的每个粒都有A′(φr→ψi)≥A′0,则直接执行Step 6;

Step 6:因为M≠m(ψi)且GR≠∅,则生成二阶粒库,由于Num(a10∧a23)=λ+1=2且|m(a10)∧m(a23)∧m(d0)|/|U|≥1/10,进行二阶粒的生成G′=(a10a23,{8,9,10}),因为G′∉GA,将二阶粒库合并G′R=G′R∪G′。得所有满足二阶粒库G′R={(a10a23,{8,9,10}),(a10a20,{11,12})}。因为G′R≠∅,则令GR=G′R,G′R=∅,λ=2,转Step 5,对GR中每个粒都有A′(φr→ψi)>A′0,则输出最简规则为

(a10∧a23{8,9,10})→d0;[C′=3/20,A′=1]

(a11∧a20{11,12})→d0;[C′=1/10,A′=1]

2.3.2 以司机处粉尘质量浓度为目标的规则提取

司机处风流动态调控决策信息系统论域为U={1,2,…,20},C={a1,a2,a3},D={d2}。C′0=1/10,A′0=0.8。根据粒计算,依据表10,编写出风口距掘进工作面5 m截割阶段① 时,以司机处粉尘质量浓度为目标,风场调控规则获取算法具体步骤:

Step 1:计算风流调控参数C的粒库GK以及司机处粉尘质量浓度D的粒库GD:

GK={(a10,{1,2,3,4,5,6,7,8,9,10}),(a11,{11,12,13,14,15,16,17,18,19}),(a20,{1,11,12}),(a21,{2,3,4,13,14}),(a22,{5,6,7,15,16,17}),(a23,{8,9,10,18,19,20}),(a30,{2,5,8,10,15,18}),(a31,{3,6,9,11,13,16,19}),(a32,{1,4,7,12,14,17,20})};

GD={(d0,{2,4,5,7,8,11,12,13,17}),(d1,{1,3,6,14,15,16,19,20}),(d2,{9,10,18})};

令M=∅,GA=∅,GR=∅,G′R=∅,λ=1;

Step 2:如果GD=∅,转Step 8;

Step 3:对司机处粉尘质量浓度的粒库GD中的每个粒循环获取对应的规则,因为是以粉尘质量浓度最优为目标进行提取,选取粒(d0,{2,4,5,7,8,11,12,13,17})进行描述,执行Step 4~7;

Step 4:得到知识粒库GR={(a10,{1,2,3,4,5,6,7,8,9,10}),(a11,{11,12,13,14,15,16,17,18,19}),(a20,{1,11,12}),(a21,{2,3,4,13,14,}),(a22,{5,6,7,15,16,17}),(a30,{2,5,8,10,15,18}),(a31,{3,6,9,11,13,16,19}),(a32,{1,4,7,12,14,17,20})};

Step 5:计算置信度,得GR中得每个粒都有A′(φr→ψi)≥A′0,则直接执行Step 6;

Step 6:因为M≠m(ψi)且GR≠∅,则生成二阶粒库,由于Num(a22∧a32)=λ+1=2且|m(a22)∧m(a32)∧m(d0)|/|U|≥1/10,进行二阶粒的生成G′=(a22a32,{7,17}),因为G′∉GA,将二阶粒库合并G′R=G′R∪G′。得到所有满足二阶粒库G′R={(a11a20,{11,12}),(a10a30,{5,8})}。因G′R≠∅,则令GR=G′R,G′R=∅,λ=2,转Step 5,对GR中每个粒都有A′(φr→ψi)>A′0,则输出最简规则为:

(a11∧a20{11,12})→d0;[C′=1/10,A′=1]

(a10∧a20{5,8})→d0;[C′=1/10,A′=1]

2.3.3 规则获取的参数化程序编写

利用Matlab软件对算法具体步骤进行编程计算,部分代码如下:

function[GD,GK,GR,GR2]=guizetiqu(B2)

%Input:B2 离散化约简决策信息表

%{Output:GD决策属性集D对应的基本粒库;GK条件属性集C对应的基本粒库;GR 潜在的规则前件粒库;GR2二阶粒库

%}

B=xlsread('B2');N=length(B);

s=size(B);d=s(2);

%{计算C对应的基本粒库GK,决策属性集D对应的基本粒库GD

%}

for i=2:d-1;j=1;k=1;r=1;m=1;

…

GR3{1,n}=GR32{1,i};

save GR3.

2.3.4 距掘进工作面5 m时的最佳风场调控规则

同理可得出风口距掘进工作面5 m,分别以回风侧和司机处为目标,其他截割阶段的最简规则。综合考虑以回风侧和司机处为目标,对最简规则进行合并处理,得出各截割阶段最佳风场调控规则。出风口距掘进工作面5 m各截割阶段最佳调控方案,见表11。出风口距掘进工作面5 m时各截割阶段最佳风场调控规则,见表12。

2.3.5 距掘进工作面10 m时的最佳风场调控规则

与出风口距掘进工作面5 m时最佳风场调控规则获取方法相同得到出风口距掘进工作面10 m时各截割阶段最佳风场调控规则,见表13。

表11 各截割阶段的最佳调控方案

Table 11 Optimal control scheme at each cutting stage

截割阶段最佳调控方案截割阶段最佳调控方案1852276133157445818

表12 出风口距掘进工作面5 m时各截割阶段调控规则

Table 12 Regulations for each cutting stage when the air outlet is 5 m from the tip

阶段口径/m水平右偏角度/(°)垂直上偏角度/(°)粉尘质量浓度/(mg·m-3)回风侧司机处11.120230930821.115636620131.215224516341.115218239551.110224140661.210433015571.110624314681.2202284283

表13 出风口距掘进工作面10 m时各截割阶段调控规则

Table 13 Regulations for each cutting stage when the air outlet is 10 m from the tip

阶段口径/m水平右偏角度/(°)垂直上偏角度/(°)粉尘质量浓度/(mg·m-3)回风侧司机处10.82029610820.85229017530.85221220240.715222330650.815210717160.815223024570.85221320580.854235277

3 井下测试及调控效果分析

利用风流调控装置对柠条塔矿S1212胶运巷道出风口距掘进工作面最近距离5 m和最远距离10 m时,截割阶段②和⑧两个极端位置对应的调控规则进行井下实测。根据实际情况得出,柠条塔矿以瓦斯涌出量来评价属于低瓦斯矿井,S1212工作面瓦斯涌出量比较小,在掘进机正常工作情况下瓦斯绝对涌出量为1.73 m3/min,巷道内瓦斯变化范围较小。以回风侧(X=5.2 m,Y=1.6 m,Z=7.5~40.0 m)和司机处(X=3.05,Y=2 m,Z=7.5 m)粉尘质量浓度为观测对象进行调控效果分析,风流调控测试方案及装置安装测试,如图10所示。

图10 风流调控测试方案及装置安装测试

Fig.10 Air flow control test plan and device installation test

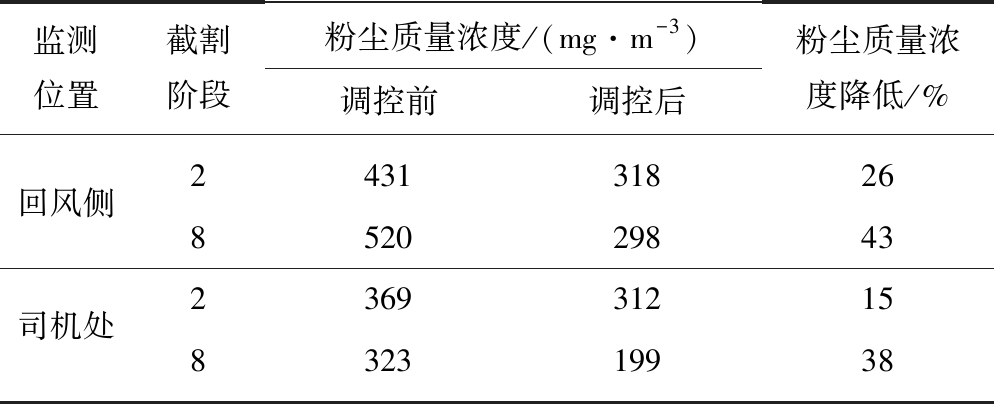

3.1 出风口距掘进工作面5 m

对截割阶段②(图2)对应的调控规则:口径1.1 m,水平右偏15°,垂直上偏6°和截割阶段⑧对应的调控规则:口径1.2 m,水平右偏20°,垂直上偏2°,分别进行井下实测及调控效果分析。结果表明:截割阶段⑧时,在风速处于0.25~4.00 m/s及死角区瓦斯体积分数低于1%的前提下,回风侧粉尘质量浓度较调控前最高降低43%,司机处粉尘质量浓度较调控前最高降低38%,出风口距掘进工作面5 m时两个极端位置对应的调控规则井下实测对比,见表14。

3.2 出风口距掘进工作面10 m

对截割阶段②对应的调控规则:口径0.8 m,水平右偏5°,垂直上偏2°和截割阶段⑧对应的调控规则:口径0.8 m,水平右偏5°,垂直上偏4°,分别进行井下实测及调控效果分析。结果表明:在风速处于0.25~4.00 m/s及死角区瓦斯体积分数低于1%的前提下,截割阶段②(图2)时,回风侧粉尘质量浓度较调控前最高降低15%,司机处粉尘质量浓度较调控前最高降低37%,出风口距掘进工作面10 m时2个极端位置对应的调控规则井下实测对比,见表15。

表14 极端位置处的调控效果井下实测

Table 14 Underground measurement of control effect at extreme position

监测位置截割阶段粉尘质量浓度/(mg·m-3)调控前调控后粉尘质量浓度降低/%回风侧243131826852029843司机处236931215832319938

表15 极端位置处的调控效果井下实测

Table 15 Underground measurement of control effect at extreme position

监测位置截割阶段粉尘质量浓度/(mg·m-3)调控前调控后粉尘质量浓度降低/%回风侧249842315846539814司机处250131537837632613

4 结 论

(1)以出风口口径、水平右偏角度、垂直上偏角度作为条件属性,以回风侧和司机处粉尘质量浓度作为决策属性,以巷道内风速在0.25~4.00 m/s和瓦斯体积分数低于1%作为约束条件。通过正交试验方法和数值模拟实验获取大量样本数据,建立了风速、瓦斯及粉尘质量浓度关联关系的决策信息系统,并对其进行k-means算法离散化合并规约处理;基于粒计算和Matlab软件编写了风场调控规则获取的智能算法和参数化程序。

(2)对柠条塔矿S1212胶运巷道自上而下截割方式下的出风口距掘进工作面不同距离的最佳风场调控规则进行获取及井下测试验证。结果表明:在出风口距掘进工作面5 m处,截割阶段⑧的最佳风场调控规则为口径1.2 m,水平右偏角度20°,垂直上偏角度2°,此阶段调控后,在风速在0.25~4.00 m/s及死角区瓦斯体积分数低于1%的前提下,回风侧粉尘质量浓度较调控前最高降低43%,司机处粉尘质量浓度较调控前最高降低38%;在出风口距掘进工作面10 m处,截割阶段② 的最佳风场调控规则为口径0.8 m,水平右偏角度5°,垂直上偏角度2°,此阶段调控后,在风速在0.25~4.00 m/s及死角区瓦斯体积分数低于1%的前提下,回风侧粉尘质量浓度较调控前最高降低15%,司机处粉尘质量浓度较调控前最高降低37%。

[1] 牛超,施龙青,肖乐乐,等.2001-2013年煤矿生产事故分类研究[J].煤矿安全,2015,46(3):208-211.

NIU Chao,SHI Longqing,XIAO Lele,et al.Study on accidents classification of coal mine from 2001 to 2013[J].Safety in Coal Mines,2015,46(3):208-211.

[2] MOLONEY K W,LOWNDES I S,STOCKES M R,et al.Studies on alternative methods of ventilation using computational fluid dynamics,scale and full scale gallery tests[A].Proceedings of the 6th International Mine Ventilation Congress[C].Pittsburgh PA:Springer Press,1997:497-503.

[3] 李雨成,李智,高伦.基于风流及粉尘分布规律的机掘工作面风筒布置[J].煤炭学报,2014,39(S1):130-135.

LI Yucheng,LI Zhi,GAO Lun.Arrangement of air duct in tunneling working face based on the distribution laws of airfiow and dust[J].Journal of China Coal Society,2014,39(S1):130-135.

[4] 杜俊生.独头巷道瓦斯体积分数分布规律研究与风筒布置优化[D].重庆:重庆科技学院,2017.

DU Junsheng.Study on concentration distribution of gas in heading face and optimization of duct arrangement[D].Chongqing:Chongqing University of Science & Technology,2017.

[5] 姚玉静,程卫民,聂文,等.综掘工作面粉尘质量浓度分布的数值模拟[J].矿业安全与环保,2011,38(3):21-22.

YAO Yujing,CHENG Weimin,NIE Wen,et al.Numerical simulation of flour dust concentration distribution in fully mechanized excavation work[J].Mining Safety and Environmental Protection,2011,38(3):21-22.

[6] 贾凯.综掘面粉尘运移规律数值模拟及实测研究[J].山东煤炭科技,2017(7):84-85,88.

JIA Kai.Comprehensive tunneling working face dust migration rule of numerical simulation and experimental study[J].Shandong Coal Technology,2017(7):84-85,88.

[7] ALAM M M.An integrated approach to dust control in coalmining face areas of a continuous miner and its computational fluid dynamics modeling[D].Carbondale:Souther Ilionis University at Carbondale,2006.

[8] CANDRA K J,PULUNG S A,SADASHIV M A.Dust dispersion and management in underground mining faces[J].International Journal of Mining Science and Technology,2014,24(1):39-44.

[9] 马宏斌,王柯,马团学.大数据时代的空间数据挖掘综述[J].测绘与空间地理信息,2014,37(7):19-22.

MA Hongbin,WANG Ke,MA Tuanxue.Survey of spatial data mining in the big data era[J].Surveying and Spatial Information,2014,37(7):19-22.

[10] 徐久成,史进玲,成万里.粒计算中决策规则的提取[J].计算机工程与应用,2009,45(25):132-134.

XU Jiucheng,SHI Jinling,CHENG Wanli.Algorithm for decision rules extraction based on granular computing[J].Computer Engineering and Applications,2009,45(25):132-134.

[11] 阎红灿,张奉,刘保相.基于粒计算的粗决策规则抽取与约简[J].通信学报,2016,37(S1):30-35.

YAN Hongcan,ZHANG Feng,LIU Baoxiang.Rough decision ruleextraction and reduction based on granular computing[J].Journal of Communications,2016,37(S1):30-35.

[12] GONG Xiaoyan,ZHANG Xinyi,XIA Zhixin.Adjustment for the optimal distribution of dust and gas in fully mechanized heading face[J].Applied ecology and Environmental Research,2018,4(16):4985-5003.

[13] 龚晓燕,侯翼杰,赵宽,等.综掘工作面风筒出风口风流智能调控装置研究[J].煤炭科学技术,2018,46(12):8-14.

GONG Xiaoyan,HOU Yijie,ZHAO Kuan,et al.Study on intelligent control device for airflow of air duct outlet in fully mechanized heading face[J].Coal Science and Technology,2018,46(12):8-14.

[14] GONG Xiaoyan,JIA Congcong,SUN Kang,et al.Distribution law and prediction model of dust concentration under airfiow adjustment in fully mechanized heading face[J].Mathematical Problems in Engineering,2019:1155-1172.

[15] 国家安全生产监督管理总局.煤矿安全规程[M].北京:煤炭工业出版社,2016.

[16] 王渭明,吕显州,秦文露.半煤岩巷道快速综掘截割顺序优化研究[J].采矿与安全工程学报,2015,32(5):771-777,785.

WANG Weiming,LÜ Xianzhou,QIN Wenlu.Research on the optimization of cutting sequence of rapid comprehensive excavation in semi-coal roadway[J].Journal of Mining and Safety Engineering,2015,32(5):771-777,785.

[17] 龚晓燕,王国鹏,侯翼杰,等.综掘面粉尘最佳分布的风筒出风口参数调控规则研究[J].中国科技论文,2018,13(15):1772-1777.

GONG Xiaoyan,WANG Guopeng,HOU Yijie,et al.Study on the regulation rules of the air outlet parameters of the air duct with the best distribution of fully digging flour dust[J].China Science and Technology Papers,2018,13(15):1772-1777.

[18] 龚晓燕,秦少妮,张永强,等.基于改变风筒出风口参数的综掘工作面风流场优化研究[J].煤矿安全,2017,48(12):168-171,175.

GONG Xiaoyan,QIN Shaoni,ZHANG Yongqiang,et al.Research on optimization of wind flow field in fully digging face based on changing air outlet parameters of air cylinder[J].Coal Mine Safety,2017,48(12):168-171,175.

[19] 于海涛,李梓,姚念民.K-means聚类算法优化方法的研究[J].小型微型计算机系统,2012,33(10):2273-2277.

YU Haitao,LI Zi,YAO Nianmin.Research on optimization method for k-means clustering algorithm[J].Journal of Chinese Computer Systems,2012,33(10):2273-2277.

[20] 李娓.基于粗糙集的粒计算在数据挖掘中的研究与应用[D].武汉:武汉理工大学,2011.

LI Wei.Research and application of granular computing based on rough sets in data mining[D].Wuhan:Wuhan University of Technology,2011.

[21] PANOUTSOS G,MAHFOUF M.A neural-fuzzy modelling framework based on granular computing:Concepts and applications[J].Fuzzy Sets and Systems,2010,161(21):2808-2830.

[22] GONG Xiaoyan,XIA Zhixin,WU Yue,et al.Research of dust field optimization distribution based on parameters change of air duct outlet in fully mechanized excavation face of coal Mine[A].IOP Conference Series:Earth and Environmental Science[C].Singapore:Institute of Physics Publishing,2017,100(1):1-6.