随着“智慧矿山”概念的提出和普及,我国煤炭开采已朝着智能化无人化开采阶段发展[1-4]。目前煤炭以井工开采为主,主要包括综掘与综采2种方式,其中综采技术装备已实现国产化系列装备为智能化发展奠定了良好的基础,而综掘工作面自动化发展却相对滞后[5]。由于掘进断面尺寸和掘进速度的不断提升,传统“粗放式”通风总量的控制模式实时监测控制、灾害异常预警与应急决策能力不足,已不能满足当下对绿色、高效精细化智能通风的要求,且风筒出风口风流状态不能实时动态变化[6-7],导致掘进工作面死角区瓦斯难以稀释排出,部分区域粉尘质量浓度最高可达1 500 mg/m3,远远超过煤矿安全规程要求的4 mg/m3标准[8],严重危害作业人员身体健康,影响煤矿的安全高效开采。国内外学者研究发现掘进工作面风筒安装位置、直径大小及距掘进工作面前后位置等参数对瓦斯粉尘场的运移分布具有显著作用[9-14]。在“工业4.0”等时代大背景下,新一代信息技术如数字孪生技术[15-16]、虚拟现实技术[17-18]、智能协同控制等技术[19-20]已经在煤机行业快速应用并取得了很大进展。其中“数字孪生”技术作为一种在信息世界刻画物理世界、仿真物理世界、优化物理世界、可视化物理世界的重要技术,具有实时同步、双向映射、高保真度等特性[21],能够更好地提高通风智能化程度。

笔者课题组提出的风筒出风口风流动态调控技术及装备研制的基础上[22-24],引入数字孪生技术,将数字信息与掘进工作面出风口风流智能调控物理系统相融合,建立数字孪生驱动的出风口风流智能调控系统。通过孪生数据驱动智能预测及调控决策服务系统运行,完成对物理系统巷道风速、瓦斯体积分数及粉尘质量浓度等数据的实时采集和智能预测,以及对风流调控装置的智能调控。通过实时仿真、虚实映射和迭代优化,实现了物理系统和虚拟系统的数据交互,满足了煤矿掘进工作面智能化通风的发展需求。

1 系统实现的整体框架及运行流程

1.1 整体框架模型及组成

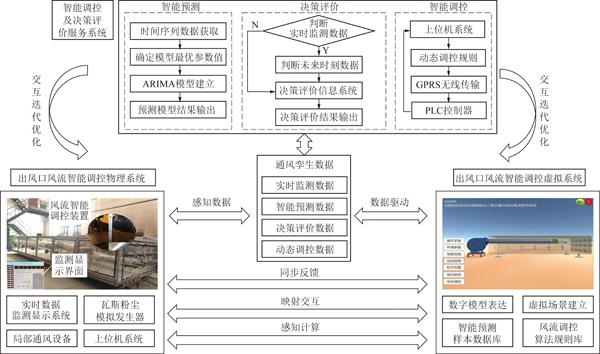

系统整体框架如图1所示,由智能预测及调控决策服务系统、出风口风流智能调控物理系统、虚拟系统和掘进通风孪生数据4部分组成。

(1)智能预测及调控决策服务系统主要负责在掘进通风孪生数据的驱动下,为风流智能调控装置提供智能决策,驱动风筒调控参数的迭代优化。通过实时监测系统感知和采集到的样本数据,结合时间序列预测技术对巷道瓦斯体积分数及粉尘质量浓度进行预测,并采用遗传算法对通风孪生数据进行挖掘,为风流调控提供决策依据,通过智能调控系统将信号传递给PLC控制器,结合传感器将数据反馈给上位机系统最终实现风筒出风口风流状态的智能调控。

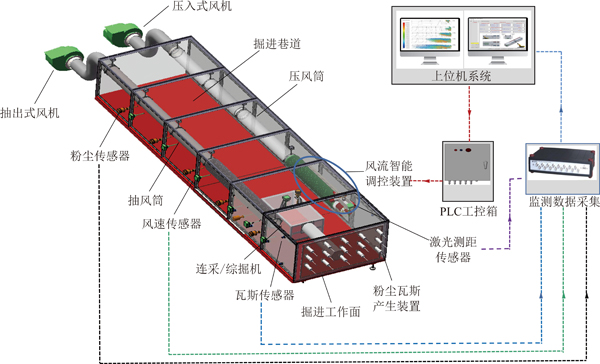

(2)出风口风流智能调控物理系统由风流智能调控装置、瓦斯粉尘发生装置、实时监测系统、局部通风机、风筒及掘进机等组成,其三维模型示意如图2所示。其中,风流智能调控装置是整个物理系统的核心组成,通过PLC控制可实现风筒出风口距掘进工作面前后位置、出风口角度偏转和口径开合等调控功能;实时监测系统由风速传感器、瓦斯体积分数及粉尘质量浓度传感器、测距传感器、数据采集仪和上位机监测显示系统等组成,可实现掘进巷道不同区域的风速、瓦斯体积分数及粉尘质量浓度等数据的感知和实时采集,以及风流智能调控装置调控状态的在线监测。

图1 数字孪生驱动的掘进工作面出风口风流智能调控系统整体框架模型

Fig.1 Overall framework model of airflow intelligent control system for the air outlet of the tunneling face driven by digital twin

图2 掘进工作面出风口风流智能调控物理系统组成

Fig.2 Composition of physical system of airflow intelligent control system for the air outlet of the tunneling face

(3)出风口风流智能调控虚拟系统是通过虚拟现实技术构建的物理实体的虚拟场景。从几何、行为、规则等多个维度对物理实体进行真实映射,实现物理实体与虚拟空间的实时交互和动态响应。在几何维度,以数字化的方式创建物理实体的虚拟模型;在行为维度,映射物理实体的实时运行状况;在规则维度,对风流智能调控装置的调控过程进行仿真,并将运行结果反馈到智能预测及调控决策服务系统。

(4)掘进通风孪生数据主要由决策服务系统数据、物理系统数据、虚拟系统数据以及3者之间的融合数据构成。其融合数据是指经过规则、知识和算法,分析、处理挖掘后的数据。通过实时融合与处理,驱动物理系统与虚拟系统的双向真实映射和实时交互。

1.2 系统运行流程

数字孪生掘进工作面出风口风流智能调控系统运行流程如图3所示。系统利用实时监测模块采集物理系统的传感器信号,通过ZigBee技术将风速、瓦斯体积分数及粉尘质量浓度、激光测距等传感器采集到的数据传送到上位机显示界面,并将数据传输到SQL数据库中。智能预测模块根据当前监测样本数据,通过时间序列模型进行巷道瓦斯体积分数及粉尘质量浓度的智能预测分析,依据训练集上的静态学习模型在测试集上进行逐点预测并将预测结果输出到决策评价模块,之后根据煤矿安全规程标准等对智能预测结果进行判断,引入小生境四段式编码遗传算法进行数据挖掘获取相应风流智能调控规则。智能调控模块利用GPRS无线传输技术将规则传输给PLC控制器以控制风流智能调控装置动作,随后进入下一阶段继续监测调控后的掘进巷道实时状态,在此过程中用户也可在Unity3D里直接通过可视化界面对风流智能调控装置物理实体自主进行动作操纵。Unity3D为通风系统调控全过程的数据传输、数据读取、规则获取、动作操控等都提供了可视化界面,系统关键技术基本都写成了后台C#脚本以便Unity3D随时调用各种技术,用户也可人为对系统预测出的风流调控规则进行适当修正,并且可随时查看每次调控过程的各项数据以方便对之后的参数调控方案进行调整,以此实现掘进工作面出风口风流状态的智能调控。

图3 数字孪生驱动的出风口风流智能调控系统运行流程

Fig.3 Operation process of airflow intelligent control system air outlet based on digital twin

2 系统实现的关键技术

2.1 基于ZigBee自组网功能的实时监测技术

在智能预测及调控决策服务系统中需要实时监测并采集巷道风速、瓦斯体积分数及粉尘质量浓度等参数,需保证系统可以更长时间工作,故采用具有低成本、低功耗、低速率的ZigBee协议和无线传感网络来满足需求[25],选用CC2530作为模块核心处理器。数据采集模块将传感器模块输出的风速、瓦斯、粉尘和距离模拟信号通过A/D转换模块将其转换为数字信号,数字信号经过核心处理器CC2530处理之后通过RF射频收发模块将其传输到无线传感网络汇聚节点,并要求节点可以自动加入ZigBee无线网络,实现流程如图4所示。

图4 基于ZigBee的实时监测流程

Fig.4 Flow chart of real-time monitoring based on ZigBee

首先初始化传感器节点,设置风速、瓦斯、粉尘和测距传感器节点的参数,自动加入ZigBee网络,程序扫描传感器节点的设置时间,达到时间则开始采集风速、瓦斯体积分数、粉尘质量浓度和距离等实时数据;数据采集完成后如果定时器设置接收时间已到,则开始数据包的转发,完成后进行下一次数据采集。

2.2 基于ARIMA模型的瓦斯体积分数及粉尘质量浓度智能预测技术

通过实时监测采集掘进巷道内瓦斯体积分数及粉尘质量浓度,若此时刻瓦斯体积分数及粉尘质量浓度未超出煤矿安全规程范围标准,则对巷道瓦斯体积分数及粉尘质量浓度数据进行时间序列分析预测,获取未来时刻的瓦斯体积分数及粉尘质量浓度数据,进一步为风流智能调控提供正确的预警信息,更有利于预防安全事故的发生。

差分自回归整合移动平均(ARIMA)模型,作为时间序列预测分析方法之一,是对实际不满足平稳时间序列的数据进行差分实现平稳性从而进行预测。其具体形式可以写成ARIMA(p,d,q),其中AR为自回归模型;I为非平稳性;MA为移动平均模型;p为自回归阶数;d为使之成为平稳序列所做的差分阶数;q为移动平均阶数。

图5 ARIMA模型预测流程

Fig.5 Flow chart of ARIMA model prediction

基于ARIMA模型的瓦斯体积分数及粉尘质量浓度智能预测流程如图5所示。首先通过传感器采集获取瓦斯体积分数及粉尘质量浓度的实时监测样本数据,利用单位根检验(ADF)法进行数据序列平稳性检验[26],对非平稳数据进行d阶差分运算化为平稳时间序列,绘制训练集自相关ACF和偏自相关PACF图,确定模型中的p,q值。由以上得到的p,d,q值建立瓦斯体积分数及粉尘质量浓度ARIMA预测模型,采用统计量方法对模型残差序列进行白噪声检验,利用已通过检验的模型对巷道瓦斯体积分数及粉尘质量浓度进行预测,获取下一时刻瓦斯体积分数及粉尘质量浓度预测数据。

2.3 基于小生境四段式编码遗传算法的风流调控规则获取技术

遗传算法(Genetic Algorithm,GA)是一种通过模拟自然进化过程搜索最优解的方法。参数编码、初始群体的设定、适应度函数的设计、遗传操作设计、控制参数设定5个要素组成了遗传算法的核心内容。小生境(Niche)技术是通过让个体在一定环境下进化,产生小生境域;然后在所有域内进化,取得极值;最后对比各极值,寻求全局最优解[27]。

本文构造了小生境四段式编码遗传算法,对具有连续属性性质的出风口风流调控数据集进行数据挖掘。首先利用分段结构的染色体,将连续属性离散化、属性约简和关联规则提取集成,采用分段式二进制编码方式建立四段式编码GA的调控规则获取算法,同时进行连续属性最优分割点的搜索和出风口风流智能调控规则的获取。其次引入小生境技术对适应度函数进行调整,采用共享机制完成选择操作,划分多个小生境域改善遗传算法的局部寻优,保证群体的多样性。数据的变换和归约初步根据《煤矿安全规程》规定风速0.25~4 m/s、瓦斯体积分数不超过1%,粉尘质量浓度低于4 mg/m3标准,改进后的算法流程如图6所示。

图6 小生境四段式编码GA调控规则获取流程

Fig.6 Flow chart for obtaining regulation rules of niche

four-segment code of genetic algorithm

具体实现步骤如下:

(1)预处理。对不同掘进和通风方式下风场调控参数与风速、瓦斯体积分数及粉尘质量浓度关联的样本数据SampleData进行预处理,得到预处理后的数据集SD_P,初始化。对预处理后的风场调控样本数据集SD_P进行四段式编码,并剔除重复的编码数据,作为初始化种群G(0)=InitPop。

(2)操作参数设定。根据初始化种群G(0)设置当前进化代数t=0,确定种群规模PopSize、个体基因型长度GenLen、最大的进化代数T、初始化交叉概率Pc、初始化变异概率Pm、精英保留的个数N。

(3)计算个体适应度值。扫描数据库,依据小生境技术改进的Fit(x)对当前种群中的每一个个体对应的适应度值进行计算,其中![]() 为通过小生境改进的个体适应度函数;S(x,xj)为小生境中的类共享函数;fit(x)为未改进的遗传算法适应度函数。

为通过小生境改进的个体适应度函数;S(x,xj)为小生境中的类共享函数;fit(x)为未改进的遗传算法适应度函数。

(4)选择操作。对种群G(t)所有个体按照Ps(x)=Fit(x)/∑Fit(x)进行降序排列,并选择前N个精英个体,保存在临时的种群Temp1中,Ps(x)为个体被选择的概率。

(5)对精英种群Temp1进行随机分组单点交叉和简单变异操作,得到新种群NewPop,和Temp1结合得到下一代种群G(t+1)。

(6)属性约简。检查每条染色体中第1段调控参数条件属性基因位是否全为0,若全是,则该调控属性取值不影响规则的成立,属性冗余,可以约简掉。

(7)调控规则获取。如果t=T,结束并分析表达输出的规则;否则t=t+1,转到步骤(3)。

2.4 基于GPRS的系统无线传输调控技术

GPRS网络的基本功能是在移动终端与计算机通信网络路由器之间提供分组传递业务,可分为2个部分:无线接入部分和核心网络部分。无线接入部分负责在移动台与基站子系统之间传递数据;核心网络部分负责在基站子系统和标准数据通信网络边缘路由器之间中继传递数据[28]。风流智能调控装置安装于风筒出风口前端与巷道本身的软质风筒进行对接,选用西门子S7-200PLC可编程控制器作为装置控制核心,上位机系统通过GPRS模块采用TCP/IP协议与PLC控制器进行通信,控制PLC控制器进行步进电机动作来改变风筒出风口风流状态,优化巷道风速、瓦斯及粉尘场,达到降低人员活动区域粉尘积聚的效果。控制系统框图如图7所示。

图7 风流智能调控系统控制流程

Fig.7 Framework diagram of system for airflow intelligent

control

正常调控状态:操作者可根据实际掘进工况设置调控装置初始参数值,系统通过传感器实时监测采集巷道瓦斯体积分数及粉尘质量浓度数据进行感知计算,判断此时瓦斯体积分数及粉尘质量浓度是否超限,如若超过规定范围,则根据超限值调用相应的风流调控规则进行智能调控,及时降低巷道瓦斯体积分数及粉尘质量浓度;若此时未超标,则通过ARIMA模型预测下一时刻瓦斯体积分数及粉尘质量浓度是否存在上升趋势,若存在,则调用下一时刻瓦斯粉尘质量浓度值所对应的风流调控规则来提前控制风流智能调控装置动作,降低瓦斯体积分数及粉尘质量浓度;若不存在上升趋势,则保持原调控参数值不变继续运转。以此循环,实现智能调控系统的自决策及自控制。在调控过程中用户也可人为的对系统预测出的风流调控规则进行适当的修正,并且可随时查看每次调控过程的各项数据以方便对之后的参数调控方案进行调整。应急调控状态:由于井下实际的操作环境复杂,在传感器元件发生故障或瓦斯粉尘骤增时,可以通过手动切换开关,进行人工干预手动调节实现系统的应急操作。

2.5 基于Unity3D的数字化建模技术

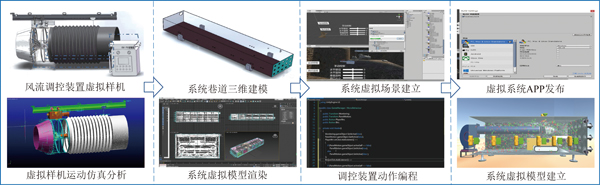

以出风口风流智能调控物理系统为对象,首先在Pro/E软件构建系统风流智能调控装置虚拟样机模型进行运动仿真分析,在此基础上建立整体系统三维模型,之后将生成的系统数字模型导入3DMax中进行模型贴图渲染、蒙皮及制作出风口各种运动动画。完成后转换为Unity3D支持的.FBX模型文件,在Unity3D中完成系统虚拟场景搭建和调控装置动作编程等,通过Unity3D平台中的C#脚本组件实现与风流调控装置虚拟模型的映射交互。结合Unity3D平台GUI类中的控件进行界面设计,在虚拟空间创建出风口风流智能调控物理系统的高保真虚拟模型,用以模拟掘进巷道中风速、瓦斯体积分数及粉尘质量浓度的实时变化,以及风流调控装置的智能调控,为物理系统提供智能决策反馈。数字孪生掘进工作面出风口风流智能调控系统虚拟模型构建过程如图8所示。

图8 数字孪生出风口风流智能调控系统虚拟模型构建

Fig.8 Construction of virtual model of airflow intelligent control system for the air outlet based on digital twin

3 系统实现及验证

3.1 系统实现功能验证

针对系统实时监测、决策评价、智能调控和虚实融合等4个方面,通过设计搭建数字孪生驱动的掘进工作面出风口风流智能调控系统实验测试平台进行了系统功能验证,效果如图9所示。

(1)实时监测。启动出风口风流智能调控物理系统,模拟煤矿掘进过程,通过安装在巷道内部的传感器,实时采集巷道风速、瓦斯体积分数及粉尘质量浓度等数据,并存入SQL实时监测数据库。

(2)决策评价。选取实时监测数据作为时间序列样本数据,建立ARIMA模型进行下一时刻瓦斯体积分数及粉尘质量浓度的在线预测及决策评价分析,通过小生境编码遗传算法进行孪生数据挖掘及智能调控规则提取。

图9 数字孪生出风口风流智能调控系统功能验证

Fig.9 Functional verification of airflow intelligent control system of air outlet based on digital twin

(3)智能调控。操作者可结合系统给出的风流智能调控规则,通过上位机软件界面按钮,触发相应的功能来控制调控装置实现风筒出风口风流状态的智能调控,并编写数据库接口通过Unity3D实现虚实环境的数据交互。

(4)虚实融合。结合Unity3D虚拟现实软件中Transform组件来控制在虚拟场景中风流智能调控装置模型的前后位置(Position),偏转角度(Rotation)和口径缩放(Scale)等程序指令实现相应调控动作,同步反馈调控装置物理实体的运行过程,为操作者提供直观的情景基础。

3.2 智能调控效果验证

为了直观反应出风口风流智能调控系统调控效果,给定风量400 m3/min,以出风口距掘进工作面5 m为例进行智能调控效果验证。整体系统实验测试平台风速、瓦斯及粉尘传感器设置位置是根据《煤矿安全规程》和实际煤矿井下作业规程要求位置,结合数值模拟分析时得到的隐患位置处进行综合考虑确定的。其中风速传感器共7个,回风侧0.3 m高度距端面1.0,1.5,2.0,3.0,4.0和5.0 m处各1个,司机位置处1个;瓦斯传感器共6个,在掘进工作面两上隅角和右下隅角各1个,回风侧0.3 m高度距端面1.0,1.5和2.0 m处各1个;粉尘传感器共7个,回风侧0.3 m高度距端面1.0,1.5,2.0,3.0,4.0和5.0 m处各安1个,司机位置处1个。

由图10可知相比传统局部通风系统,通过智能调控系统调控出风口口径为1.2 m,水平右偏15°,垂直上偏3°后,整体巷道回风侧风速下降,司机位置处风速明显上升;上隅角瓦斯体积分数由0.623%降低为0.306%,降低率达50.8%,下隅角瓦斯体积分数由0.991%降低为0.511%,降低率达48.4%;司机位置粉尘质量浓度值由1 180 mg/m3降低到695 mg/m3,单点降尘率达41.1%;回风侧行人高度沿程粉尘质量浓度由430 mg/m3降低为150 mg/m3,降尘率达65%。

图10 传统局部通风与出风口风流智能调控系统调控效果对比

Fig.10 Comparison of regulation effect between traditional local ventilation and airflow intelligent control system of air outlet

4 结 论

(1)借助孪生数据作为桥梁,完成了智能调控及决策评价服务系统、出风口风流智能调控物理系统和出风口风流智能调控虚拟系统3者的同步反馈、映射交互和感知计算。

(2)通过实验测试平台运行实例验证了系统实时监测、决策评价、智能调控及虚实融合等关键技术的可行性,初步实现了物理系统巷道风流数据的实时监测采集和智能预测,以及风流调控装置的自主决策和智能调控。

(3)以出风口距掘进工作面5 m为例,进行了风流智能调控下的风速、瓦斯及粉尘场调控效果对比分析,结果表明:相比调控前,整体巷道风速场分配合理,死角区瓦斯浓度最高可降低50.8%,粉尘场局部区域最高降尘率可达65%。

[1] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenario goal and development path of smart coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[2] 谢和平,高峰,鞠杨,等.深地煤炭资源流态化开采理论与技术构想[J].煤炭学报,2017,42(3):547-556.

XIE Heping,GAO Feng,JU Yang,et al.Theory and technical conception of fluidized mining of deep coal resources[J].Journal of China Coal Society,2017,42(3):547-556.

[3] 毛善军,杨乃时,高彦清,等.煤矿分布式协同“一张图”系统的设计和关键技术[J].煤炭学报,2018,43(1):280-286.

MAO Shanjun,YANG Naishi,GAO Yanqing,et al.Design and key technologies of distributed collaborative“one picture” system for coal mines[J].Journal of China Coal Society,2018,43(1):280-286.

[4] 谢嘉成,王学文,杨兆建.基于数字孪生的综采工作面生产系统设计与运行模式[J].计算机集成制造系统,2019,25(6):1381-1391.

XIE Jiacheng,WANG Xuewen,YANG Zhaojian.Design and operation mode of production system of fully mechanized coal mining face based on digital twin theory[J].Integrated Manufacturing Systems,2019,25(6):1381-1391.

[5] 张彦禄,王步康,张小峰,等.我国连续采煤机短壁机械化开采技术发展40a与展望[J].煤炭学报,2021,46(1):86-99.

ZHANG Yanlu,WANG Bukang,ZHANG Xiaofeng,et al.Forty years’ development and future prospect on mechanized short-wall mining technology with continuous miner in China[J].Journal of China Coal Society,2021,46(1):86-99.

[6] 牛超,施龙青,肖乐乐,等.2001-2013年煤矿生产事故分类研究[J].煤矿安全,2015,46(3):208-211.

NIU Chao,SHI Longqing,XIAO Lele,et al.Research on accident classification of coal mine production from 2001 to 2013[J].Coal Mine Safety,2015,46(3):208-211.

[7] 王海桥,施式亮,刘荣华,等.独头巷道附壁射流通风流场数值模拟研究[J].煤炭学报,2004,29(4):425-428.

WANG Haiqiao,SHI Shiliang,LIU Ronghua,et al.Numerical simulation of flow field in a single-lane roadway with attached jet ventilation[J].Journal of China Coal Society,2004,29(4):425-428.

[8] 国家安全生产监督管理总局.煤矿安全规程[M].北京:煤炭工业出版社,2016.

[9] CAI Peng,NIE Wen,CHEN Dawei.Effect of air flow rate on pollutant dispersion pattern of coal dust particles at fully mechanized mining face based on numerical simulation[J].Fuel,2019,239:623-635.

[10] 李雨成,李智,高伦.基于风流及粉尘分布规律的机掘工作面风筒布置[J].煤炭学报,2014,39(S1):130-135.

LI Yucheng,LI Zhi,GAO Lun.Air duct layout of machine-digging face based on wind flow and dust distribution law[J].Journal of China Coal Society,2014,39(S1):130-135.

[11] LI Yongjun,WANG Pengfei,LIU Ronghua,et al.Optimization of structural parameters and installation position of the wall-mounted air cylinder in the fully mechanized excavation face based on CFD and orthogonal design[J].Process Safety and Environmental Protection,2019,130:344-358.

[12] YAO Haifei,WANG Haiyan,LI Yanchuan,et al.Three-dimensional spatial and temporal distributions of dust in roadway tunneling[J].International Journal of Coal Science & Technology,2020,7(1):88-96.

[13] 周刚,张琦,白若男,等.大采高综采面风流-呼尘耦合运移规律CFD数值模拟[J].中国矿业大学学报,2016,45(4):684-693.

ZHOU Gang,ZHANG Qi,BAI Ruonan,et al.CFD numerical simulation of the law of air-dust coupling migration in fully mechanized mining face with large mining height[J].Journal of China University of Mining and Technology,2016,45(4):684-693.

[14] YUAN Ruifu,CHEN Chunlin,WEI Xiao,et al.Heat-fluid-solid co-upling model for gas-bearing coal seam and numerical modeling on gas drainage promotion by heat injection[J].International Journal of Coal Science & Technology,2019,6(4):564-576.

[15] 吴淼,李瑞,王鹏江,等.基于数字孪生的综掘巷道并行工艺技术初步研究[J].煤炭学报,2020,45(S1):506-513.

WU Miao,LI Rui,WANG Pengjiang,et al.Preliminary research on the parallel process technology of comprehensive tunneling based on digital twins[J].Journal of China Coal Society,2020,45(S1):506-513.

[16] 戴晟,赵罡,于勇,等.数字化产品定义发展趋势:从样机到孪生[J].计算机辅助设计与图形学学报,2018,30(8):1554-1562.

DAI Sheng,ZHAO Gang,YU Yong,et al.Trend of digital product definition:From mock-up to twin[J].Journal of Computer Aided Design & Computer Graphics,2018,30(8):1554-1562.

[17] 谢嘉成,杨兆建,王学文,等.采掘运装备虚拟装配与仿真系统设计及关键技术研究[J].系统仿真学报,2015,27(4):794-802.

XIE Jiacheng,YANG Zhaojian,WANG Xuewen,et al.Design and key technology research of virtual assembly and simulation system of mining and transportation equipment[J].Journal of System Simulation,2015,27(4):794-802.

[18] 李梅,孙振明,吕平洋,等.煤矿综采工作面多角色虚拟演练平台关键技术研究[J].煤炭科学技术,2018,46(1):156-161.

LI Mei,SUN Zhenming,LÜ Pingyang,et al.Research on the key technology of multi-role virtual drill platform in coal mining face[J].Coal Science and Technology,2018,46(1):156-161.

[19] 张敏骏,臧富雨,吉晓冬,等.掘进机远程监控系统设计与位姿检测精度验证[J].煤炭科学技术,2018,46(12):48-53.

ZHANG Minjun,ZANG Fuyu,JI Xiaodong,et al.Design of remote monitoring system for roadheader and accuracy verification of position detection[J].Coal Science and Technology,2018,46(12):48-53.

[20] 高旭彬.综掘工作面远程可视化控制关键技术研究[J].煤炭科学技术,2019,47(6):17-22.

GAO Xubin.Research on key technology of remote visual control in fully-mechanized heading face[J].Coal Science and Technology,2019,47(6):17-22.

[21] 陶飞,刘蔚然,刘检华,等.数字孪生及其应用探索[J].计算机集成制造系统,2018,24(1):1-18.

TAO Fei,LIU Weiran,LIU Jianhua,et al.Digital twin and its potential application exploration[J].Computer Integrated Manufacturing Systems,2018,24(1):1-18.

[22] GONG Xiaoyan,JIA Congcong,SUN Kang,et al.Distribution law and prediction model of dust concentration under airflow adjustment in fully mechanized heading face[J].Mathematical Problems in Engineering,2019,6:1155-1172.

[23] 龚晓燕,侯翼杰,赵宽,等.综掘工作面风筒出风口风流智能调控装置研究[J].煤炭科学技术,2018,46(12):8-14.

GONG Xiaoyan,HOU Yijie,ZHAO Kuan,et al.Research on intelligent control device for airflow at the air outlet of the wind tunnel in a fully mechanized mining face[J].Coal Science and Technology,2018,46(12):8-14.

[24] 龚晓燕,孙康,侯翼杰,等.综掘面风筒出风口风流变化下的瓦斯预测神经网络模型[J].矿业研究与开发,2019,39(1):129-133.

GONG Xiaoyan,SUN Kang,HOU Yijie,et al.Neural network model for predicting gas under changes in wind flow at the air outlet of the comprehensive mining face[J].Mining Research and Development,2019,39(1):129-133.

[25] 刘海芬.基于ZigBee技术煤矿安全监测系统设计[D].秦皇岛:燕山大学,2014.

LIU Haifen.Design of coal mine safety monitoring system based on ZigBee technology[D].Qinhuangdao:Yanshan University,2014.

[26] 王鹏,伍永平,王栓林,等.矿井瓦斯浓度Lagrange-ARIMA实时预测模型研究[J].煤炭科学技术,2019,47(4):141-146.

WANG Peng,WU Yongping,WANG Shuanlin,et al.Research on Lagrange-ARIMA real-time prediction model of mine gas concentration[J].Coal Science and Technology,2019,47(4):141-146.

[27] 郭观七,喻寿益.探索曲面结构的小生境遗传算法[J].系统工程学报,2003(3):211-217.

GUO Guanqi,YU Shouyi.Explore the niche genetic algorithm of curved surface structure[J].Journal of Systems Engineering,2003(3):211-217.

[28] 刘源骏,袁梅,马科伟.煤矿安全监测监控系统探讨[J].矿业工程,2010,8(2):49-51.

LIU Yuanjun,YUAN Mei,MA Kewei.Discussion on coal mine safety monitoring and monitoring system[J].Mining Engineering,2010,8(2):49-51.