煤气化技术是现代煤化工产业的源头,是实现煤炭清洁高效利用的核心技术。煤气化过程会产生大量固体废弃物——气化渣,2019年排放量超过3 000万t[1]。因此,大规模气化渣的无害化处置与资源化利用愈加成为制约煤化工基地可持续发展的关键问题。

气化粗渣的成分与锅炉灰渣相似,可作为建材、道路桥梁等掺混原料[2-3],但部分炉型或气化工艺产生的气化粗渣烧失量偏高,很大程度上限制了其用作建筑材料添加剂[4]。气化细渣由于粒度细、含碳量高、烧失量大、含水量较高等原因,目前未有较理想的处理方式,主要以填埋处理为主[5],由此造成了大量土地资源被占用、空气扬尘、释放有害气体等问题。同时,废渣中大量的无机物、重金属离子的浸出渗滤液对土壤、地表水和地下水也造成严重污染,严重影响了生态及环境质量,寻求合理处置气化灰渣的方法迫在眉睫。

气化细渣由于有一定的残炭含量,可用于循环流化床掺烧[6],实现了煤炭资源的能量梯级利用,降低了锅炉燃料成本,但由于灰分和水分的存在,锅炉掺烧比例低,难以达到理想效率,经脱水提质后的气化渣热值也仅能达到我国标煤热值的52%左右。因气化渣具有一定的吸附性能,还可用于水体、土壤修复,吸附水体和土壤中的重金属等污染物[7-8],作为吸附剂原料时,气化渣中灰分的存在同样会影响其整体孔径结构及产品吸附性能。高值化利用方面,气化渣因其强度高可作为镍基催化剂载体[9]。气化渣资源化、高值化利用的前提为需实现气化渣中残炭与灰物质的分离。

目前报道的分离方法主要有界面分选和重力分选,界面分选以浮选为主。GUO等[10]采用浮选法,选用以—OH,—COOH,—C![]() O和—C—O—为主要极性成分的浮选药剂,浮选后的回收率达52.65%,气化细渣的发热量从6.22 MJ/kg提升至19.48 MJ/kg。吴思萍等[11]利用柴油作捕收剂、仲辛醇为起泡剂,采用“一粗两精”分选工艺,得到了产率为11.06%,灰分为28.23%的精炭。气化渣残炭中的酚羟基、羧基等含氧官能团有一定的亲水性,易于和水分子发生氢键键合[12],降低了残炭的可浮性。同时由于气化渣残炭孔隙结构较发达,比表面积大[13],造成了浮选药剂消耗量偏大。重力分选因其设备结构简单、处理量大、生产成本低,广泛应用于化工分离、矿物分选、石油加工等诸多领域[14-15]。董连平等[16]设计公开的一种气化渣水介旋流重选炭-灰分离装置与方法,气化渣中大颗粒杂质和旋流器底流形成富灰产品,溢流经分级旋流器分级后,分别形成富碳和高灰产品,为后续资源化利用提供了条件。赵鹏等[17]发明的德士古炉煤气化渣综合利用装置,利用旋流器经重力分选后形成可作为燃料和气化原料的溢流轻质含碳颗粒和用于配制混凝土的底流玻璃质灰渣,实现了资源的综合利用。

O和—C—O—为主要极性成分的浮选药剂,浮选后的回收率达52.65%,气化细渣的发热量从6.22 MJ/kg提升至19.48 MJ/kg。吴思萍等[11]利用柴油作捕收剂、仲辛醇为起泡剂,采用“一粗两精”分选工艺,得到了产率为11.06%,灰分为28.23%的精炭。气化渣残炭中的酚羟基、羧基等含氧官能团有一定的亲水性,易于和水分子发生氢键键合[12],降低了残炭的可浮性。同时由于气化渣残炭孔隙结构较发达,比表面积大[13],造成了浮选药剂消耗量偏大。重力分选因其设备结构简单、处理量大、生产成本低,广泛应用于化工分离、矿物分选、石油加工等诸多领域[14-15]。董连平等[16]设计公开的一种气化渣水介旋流重选炭-灰分离装置与方法,气化渣中大颗粒杂质和旋流器底流形成富灰产品,溢流经分级旋流器分级后,分别形成富碳和高灰产品,为后续资源化利用提供了条件。赵鹏等[17]发明的德士古炉煤气化渣综合利用装置,利用旋流器经重力分选后形成可作为燃料和气化原料的溢流轻质含碳颗粒和用于配制混凝土的底流玻璃质灰渣,实现了资源的综合利用。

笔者利用水介旋流器对国家能源集团宁夏煤业有限责任公司(下文简称宁煤公司)GSP气化炉气化细渣进行重力分选,并对其分质产品进行表征与分析。在此基础上,以分离得到的溢流筛上富碳产品制备气化渣基活性焦,并对其脱硫脱硝性能进行评价。试验验证了气化渣重力分选以及其富碳产品作为活性焦原料的资源化利用的可行性,在缓解气化渣处置压力的同时实现了其资源化利用。

1 试验样品和试验方法

1.1 样品性质

1.1.1 粒度组成

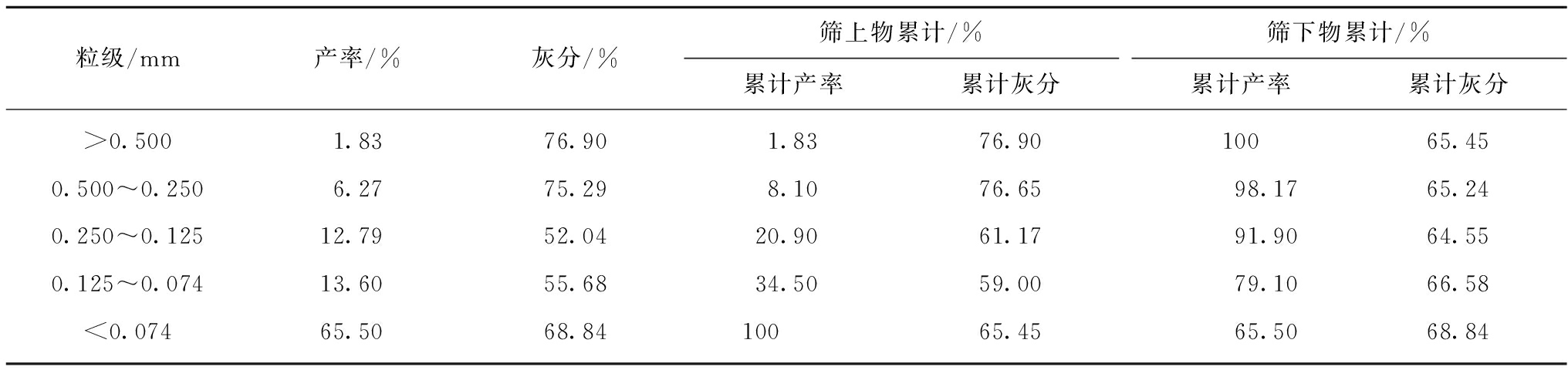

试验所用样品为宁煤公司GSP气化炉气化细渣,对原样进行筛分化验,其粒度组成见表1,合计灰分为65.45%。

表1 GSP气化炉气化细渣粒度组成

Table 1 Particle size composition of gasification fine slag from the GSP gasifier

粒级/mm产率/%灰分/%筛上物累计/%累计产率累计灰分筛下物累计/%累计产率累计灰分>0.5001.8376.901.8376.9010065.450.500~0.2506.2775.298.1076.6598.1765.240.250~0.12512.7952.0420.9061.1791.9064.550.125~0.07413.6055.6834.5059.0079.1066.58<0.07465.5068.8410065.4565.5068.84

由气化细渣粒度组成可知,宁煤公司GSP气化炉气化细渣<0.074 mm产率65.50%,灰分68.84%,是样品的主导粒级。>0.5 mm粒级产率为1.83%,>0.074 mm粒级累计产率34.50%,累计灰分59.00%,该粒度级产率较大,灰分较低,说明该粒度级有较多的残炭存在,有分选及利用的必要。

1.1.2 密度组成

配置1.60,1.80,2.00,2.20,2.40 g/cm3不同密度级重液,对GSP气化炉细渣进行浮沉试验,得到了不同密度级产品产率及各密度级产品灰分。数据结果见表2,合计灰分为64.74%。

表2浮沉结果表明,气化细渣<2.20 g/cm3累计产率31.23%,累计灰分29.50%,说明原样中包含部分轻质未燃炭。<2.40 g/cm3累计产率70.45%,累计灰分51.40%。>2.40 g/cm3产率29.55%,灰分达到96.56%。轻质未燃炭与富灰物质密度组成有明显差异,因此选用水介旋流器可实现气化渣炭与灰的按密度分离。

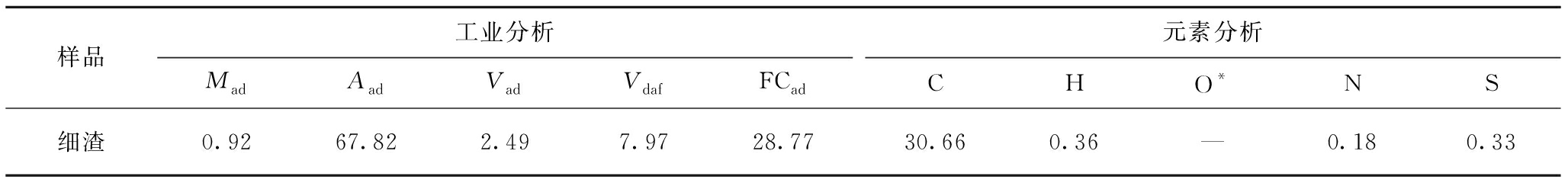

1.1.3 样品工业分析及元素分析

GSP气化炉气化细渣工业分析、元素分析数据见表3。空气干燥基水分为0.92%,灰分为67.82%,气化后仍有少量残余挥发分,细渣碳质量分数较高,为30.66%。

表2 GSP气化炉气化细渣密度组成

Table 2 Density composition of gasification slag from the GSP gasifier

密度级/(g·cm-3)产率/%灰分/%浮物累计/%累计产率累计灰分沉物累计/%累计产率累计灰分<1.603.7911.573.7911.5710064.741.60~1.803.1016.826.8913.9496.2166.841.80~2.009.2625.6916.1520.6893.1168.502.00~2.2015.0838.9631.2329.5083.8573.232.20~2.4039.2268.8470.4551.4068.7780.75>2.429.5596.5610064.7429.5596.56

表3 GSP气化炉气化细渣原样工业分析、元素分析

Table 3 Proximate and ultimate analysis of gasification fine slag from the GSP gasifier %

样品工业分析MadAadVadVdafFCad元素分析CHO*NS细渣0.9267.822.497.9728.7730.660.36—0.180.33

1.2 试验方法

1.2.1 分离系统及方法

试验采用的水介质旋流重力分选试验系统如图1所示。水介重力分选系统主要包括水介旋流器、压力表、流量计、渣浆泵、搅拌桶等。将一定质量气化细渣和水加入搅拌桶中配置成质量浓度为100 g/L的矿浆。开启搅拌桶使浆料混合均匀,调节渣浆泵变频器使浆料在0.12 MPa压力作用下泵入水介旋流器。调整旋流器结构参数,压力稳定后同时接取旋流器溢流和底流。旋流器溢流经0.1 mm分级筛筛分,筛上物碳含量最高,形成富碳产品,筛下细粒级灰分相对较高,为高灰产品,旋流器底流灰分最高,为富灰产品。旋流器富碳产品、高灰产品、富灰产品分别经过滤、烘干、称重后化验灰分,得到各产品产率和灰分。富碳产品磨矿后作为活性焦制备原料进行后续利用。

图1 水介重力分选系统流程

Fig.1 Flow chart of water medium gravity separation system

1.2.2 活性焦制备

以气化渣重选后的富碳产品为原料,经磨矿后<200目通过率大于90%。采用配煤法添加黏结剂调节其黏结性能,以富碳产品、焦煤、沥青、长焰煤按照50∶29∶13∶8质量比添加一定质量水与煤焦油混捏,造粒成型干燥后,称取一定质量成型料置于旋转炉中,在N2环境下,以5 ℃/min的升温速率升温至700 ℃,在N2环境下热解30 min,得到炭化料。取部分炭化料称量后继续置于旋转炉中,以N2作为保护气,以8 ℃/min的升温速率程序升温至900 ℃。将液态水以1.0 mL/(g·h)通入预先升温至300 ℃的预热炉,气化后搭载N2进入旋转炉,与炭化料进行反应,活化时间为2 h。冷却后取出称量,形成活化料,得到脱硫脱硝活性焦。后续对其脱硫脱硝性能进行评价。具体流程如图2所示。

图2 活性焦制备流程

Fig.2 Activated coke preparation flow chart

1.2.3 脱硫性能评价方法

活性焦的脱硫性能评价按照国标GB/T 30202.4—2013进行。实验用N2,SO2,O2和水蒸气形成混合气与活性焦在120 ℃下反应,使活性焦吸附 SO2。吸附5 h后程序升温至400 ℃,使活性焦在5 L/min的N2气氛中进行解析再生,并用3%的H2O2溶液对解析出的SO2气体进行吸收,最后通过0.1 mol/L NaOH溶液对吸收液进行滴定。活性焦脱硫值以Sc表示(mg/g),计算公式为

![]()

(1)

式中,c为NaOH标准溶液浓度,mol/L;V为滴定吸收液消耗NaOH标准溶液的体积,mL;V0为空白实验消耗NaOH标准溶液的体积,mL;m为试料质量,g。

1.2.4 脱硝性能评价方法

结合国标GB/T 30202.5—2013规定的活性焦的脱硝性能评价的实验方法和具体要求,本实验脱硝评价按照国标中的相同空速进行缩小,活性焦用量缩小至1.0 L。混合气用量也相应缩小,但保持各组分体积分数要求不变。

脱硝过程中混合气氛组成包括NO,NH3,O2,H2O(g),采用N2进行平衡。N2,NH3和O2经调控流量后与液态水共同进入预热至300 ℃的预热器。之后N2搭载O2和水蒸气的混合气与NO和NH3共同进入反应器,在120 ℃下与活性焦发生反应。反应过程中每隔1 h用烟气分析仪对尾气中的NO体积分数进行检测记录,直至NO体积分数维持稳定。活性焦的脱硝效果用脱硝率X(NO)计算,结果以百分数表示,计算公式为

![]()

(2)

式中,φ为原料气(干)中氮氧化合物体积分数;φ1为试验终止前尾气中氮氧化合物(干)体积分数。

2 试验结果与分析

2.1 水介重选分离效果与分析

前期对旋流器结构条件及操作条件进行逐项条件试验研究。本实验采用前期单项条件试验下的优选组合条件,旋流器底流口直径25 mm,溢流管直径48 mm,溢流管插入深度50 mm,锥体采用复锥结构。ε为碳在各个产品中的分布率,计算公式为

![]()

(3)

式中,γj为产品产率,%;Aj为产品灰分,%;Ay为合计灰分,%。

旋流器分选效果见表4,产品的合计灰分为63.87%。最优结构参数和操作参数组合下,经水介旋流器一次分选,可得到富碳产品产率8.37%,灰分12.69%;高灰产品产率67.27%,灰分58.72%;底流为富灰产品,合计产率24.36%,合计灰分95.68%。碳的分布率上,富碳产品占比20.23%,高灰产品76.86%,碳在富灰产品中损失很低,为2.91%。说明经过水介重选可使碳在富碳产品和高灰产品中得到富集。

表4 水介重力分选试验结果

Table 4 Test results of water medium gravity separation

结构条件产品粒级/mm产率/%灰分/%碳分布率/%复锥结构溢流口产品底流口产品>0.18.3712.6920.23<0.167.2758.7276.86小计75.6453.6397.09>0.118.4894.722.70<0.15.8898.710.21小计24.3695.682.91

2.2 重选产品分析与测试

2.2.1 SEM-EDS分析

图3为扫描电镜下GSP气化炉气化细渣原样及各产品的形貌,元素分析和X射线能谱图。原样及各产品元素组成相似,均主要由C,O,Si,Al组成。由图3(a)可知,原样中存在表面光滑密实的片状和球体颗粒,其余大部分呈带蜂窝孔的絮团状[18]。经水介重力分选提质后,图3(b)中富碳产品有更多的孔结构,光滑球体极少,其余为不规则块状、片状表面粗糙具有多孔结构的炭颗粒,碳元素质量分数很高,可作为制作活性焦的原材料;高灰产品中,小颗粒光滑球体等矿物的分布相对原样更加密集且与炭颗粒相互黏连包裹,此产品进一步的炭-灰分离较为困难,需先实现颗粒间的剥离;图3(d)中富灰产品碳元素质量分数仅为3.64%,只有极少量絮状多孔的炭颗粒,球体等矿物颗粒分布较为分散,除光滑球体矿物外,另有大部分矿物呈无规则块状,表面密实,无微孔结构,硅、铝、氧元素质量分数为34.18%,14.7%和47.48%,硅、铝氧化物占主导。

图3 GSP气化炉气化渣原样及产品SEM-EDS结果

Fig.3 SEM-EDS results of original sample and sorting products of the gasification slag from the GSP gasifier

2.2.2 工业分析及元素分析结果

对分选后的富碳产品和富灰产品的工业分析和元素分析见表5。

表5 GSP气化炉气化细渣原样及产品工业分析、元素分析

Table 5 Proximate and ultimate analysis of gasification fine slag and its products %

样品工业分析MadAadVadVdafFCad元素分析CHO*NS原样0.9267.822.497.9728.7730.660.36—0.180.33富碳产品1.8512.967.458.7577.7481.041.022.270.580.28富灰产品0.1896.821.4448.001.563.020.03—0.010.30

与原样相比,经过旋流器水介重选,富碳产品的碳含量达到81.04%,同时Vdaf挥发分也达到7.45%,这是由于经过分选提质后,可断裂的键结构随有机物富集[19],富碳产品含碳量提高。富灰产品烧失量3.18%,可作为水泥、混凝土等建材的理想原料。

2.2.3 BET孔结构分析

采用美国麦克默瑞提克公司ASAP 2460型多功能吸附仪测定活性焦的孔结构信息。采用 BET模型计算活性焦的总表面积及孔体积;采用 t-plot模型计算活性焦的中微孔比表面积及孔体积。

表6为GSP气化炉气化渣原样和重选后产品比表面积以及孔结构参数。由表6可知,原样中微孔比表面积为88.50 m2/g,占总比表面积的42.25%;微孔孔体积为0.036 9 cm3/g,占总孔体积的15.70%。经重选后的富碳产品的比表面积为287.82 m2/g,其中微孔比表面积达到155.89 m2/g,占比为54.16%;平均孔径为3.48 nm。高灰产品同样因为碳的富集,比表面积为267.19 m2/g,微孔比表面积为101.02 m2/g,平均孔径为4.63 nm。富灰产品碳含量极低,比表面积要远低于原样和其他产品。经重选后,富碳产品孔隙最为发达,有较为丰富的微孔,比表面积和孔体积均大于其他产品,是制备活性焦的良好原料。

表6 GSP气化炉气化细渣重选后氮吸附测试结果

Table 6 Test results of nitrogen adsorption after gravity separation of gasification fine slag from GSP gasifier

产品总比表面积/(m2·g-1)微孔比表面积/(m2·g-1)总孔体积/(cm3·g-1)微孔孔体积/(cm3·g-1)平均孔径/nm原样209.4788.500.235 10.036 94.49富碳产品287.82155.890.250 20.064 53.48高灰产品267.19101.020.309 00.042 44.63富灰产品10.945.150.011 20.002 44.10

2.2.4 XRD分析

图4为气化细渣原样及各分选产品的XRD分析图谱,样品谱图由晶体峰和晶体峰外的无定形驼峰组成。无定形峰的形成主要包括3部分:① 气化渣有机质;② 由于原煤中的高岭石在高温条件下结构遭到破坏[20],其结构处于无定形状态;③ 其余无定形物质。晶体峰经分析,主要有石英、方解石,还有少量的刚玉。

图4 分选产品X射线衍射图谱

Fig.4 X-ray diffraction pattern of sorting products

富灰产品中石英、方解石含量与原样基本相等,有机物含量极少,说明其无定形峰的产生主要是高岭石,即富灰中的高岭石较原样增大明显;高灰与原样相比,矿物种类相同,其含量相差不大;富碳与原样相比,石英含量基本相同,方解石含量增大,高岭石含量降低。分析可得,原样中的石英基本平均进入3个产品,方解石进入富碳的比例较大,高岭石进入富灰的比例较大。

此外,对比分选后的富碳产品与原样及其他产品相比,富碳产品20°~30°鼓包基本高于其他部分,可验证富碳产品碳含量高于其余产品。

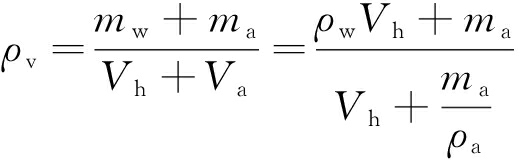

2.2.5 重力分选的可行性分析

取原样>0.074 mm粒度级样品,以密度为2.4 g/cm3重液浮沉分离得到浮物和沉物,分别对其进行真密度和BET孔径测量,根据所测真密度与孔体积,按照式(4)计算得到对应的视密度。

(4)

式中,ρv,ρw,ρa分别为气化渣视密度、水密度、气化渣真密度,g/cm3;mw,ma为水和气化渣的质量,g;Vh,Va分别为气化渣孔体积和气化渣体积,cm3。

由式(5)计算所得矿物分选可选性评定系数对其进行可选性评定,结果见表7。

![]()

(5)

式中,E为矿物可选性评定系数,%;δ2,δ1为重矿物密度、轻矿物,g/cm3;ρ为分选介质密度,g/cm3。

表7 GSP气化炉气化细渣可选性分析

Table 7 Separability analysis of gasification fine slag from GSP gasifier

产品真密度/(g·cm-3)可选性评定系数E1总孔体积/(cm3·g-1)视密度/(g·cm-3)可选性评定系数E2粒度>0.074 mm原样2.302 70.160 61.383 7粒度>0.074 mm浮物2.174 11.22(难选)0.203 11.291 04.783 5(极易选)粒度>0.074 mm沉物2.591 40.009 02.392 0

表7结果显示,浮物和沉物真密度相差相对较小,按密度分选时有一定的分选可行性。原样、浮物、沉物的视密度由于孔隙的存在均小于真密度,浮物和沉物的视密度差增大,说明了水介分选的可行性。基于视密度计算所得的可选性系数E2均大于基于真密度计算所得的可选性系数E1,GSP气化炉气化细渣的可选性由难选变为易选,表明气化渣本身发达的孔隙结构提高了其在水介质中的可选性。

2.3 气化渣基活性焦试验研究

按照实验方法所述,固定分离富碳产品掺比(50%),利用分选试验得到的富碳产品制备脱硫脱硝活性焦,对得到的气化渣基活性焦产品按前述评价方法进行耐磨强度、耐压强度、脱硫值、脱硝率等指标的测定。

2.3.1 气化渣基活性焦脱硫性能评价

根据1.2.3节中脱硫评价方法,得到如图5所示的脱硫效果图。由图5可知,当模拟烟气中SO2的初始体积分数为0.12%时,经活性焦吸附1 h,SO2的转化率可达到50%左右。随着吸附时间的延长,吸附SO2性能缓慢降低。吸附5 h后,SO2的转化率降低至43%左右。

图5 气化渣基活性焦脱除SO2效果

Fig.5 Effect of SO2 removal by activated coke based on

gasification slag

吸附完成后,采用前述评价方法,得到该活性焦的脱硫值为28.5 mg/g,明显优于国标对于脱硫值不低于20 mg/g的要求,表明气化渣基活性焦脱硫性能较好。

2.3.2 气化渣基活性焦脱硝性能评价

根据1.2.4节中脱硝率的方法进行测定,得到如图6所示的脱硝效果图。当模拟烟气NO的初始体积分数为0.02%,经活性焦吸附1 h,烟气中NO的转化率达到90%,表明此时脱硝效果良好。随吸附时间的延长,脱硝率降低,当吸附时间延长至15 h时,脱硝率逐渐趋于稳定,稳定后脱硝率维持在27%左右。国标对脱硝率未作具体规定,以实际测试为准。与市面同类产品的脱硝率30%相比,可能是由于GSP炉气化渣属于惰性物质,表面相关脱硝基团较少,导致脱硝性能较差。

2.3.3 气化渣基活性焦指标

气化渣基活性焦各指标测定结果见表8。气化渣原料在富碳产品掺入比达到50%时,活化料比表面积达到348.58 m2/g,实验室所制备的活性焦耐磨强度已经达到国标GB/T 30201—2013中A型优良品标准要求,且耐压强度超过国标400 N的要求,脱硫值远超国家标准20 mg/g的要求。

图6 气化渣基活性焦脱除NO效果

Fig.6 Effect of NO removal by activated coke based on

gasification slag

表8 气化渣基活性焦指标测试结果

Table 8 Gasification slag-based activated coke index test results

样品产率/%耐磨强度/%耐压强度/N脱硫值/(mg·g-1)脱硝率/%比表面积/(m2·g-1)炭化料80.1697.05607.9——108.40活化料86.3297.03498.532.6327.50348.58国标A型优良品标准—≥97.00≥400.0≥20.00——

3 结 论

(1)宁煤公司GSP气化炉气化细渣经水介重力分选可得到良好的分选效果。在最优结构参数下,一次分离可得到产率8.37%、碳回收率87.31%的富碳产品,产率67.27%、灰分58.72%的高灰产品以及产率为24.36%,灰分<5%的富灰产品。碳回收率方面,富碳产品和高灰产品合计回收率46.37%,富灰产品中碳的损失最低,为2.91%。表明经过水介重选可使炭和灰得到有效分离与富集。

(2)采用BET、XRD等对GSP气化渣原样及分选产品进行表征。富碳产品相对原样具有更加丰富的孔径结构,总比表面积为287.82 m2/g,其中微孔比表面积达到了155.89 m2/g,具有作为活性焦的优良基础性能。

(3)以分离的富碳产品为原料,在掺入比达到50%时制备的气化渣基活性焦耐磨强度达到97%,耐压强度超过400 N(实测值),脱硫值32.63 mg/g,各项指标均远高于国家标准GB/T 30201—2013中A型优良品性能指标,实现了残炭高掺比优质活性焦的利用。

(4)研究提出一种针对气化渣的水介重选方法和针对分离炭的高值化利用方法。具有生产成本低,利用价值高的优点,为煤气化渣的资源化、减量化、高值化利用提供了一种新思路。

[1] 张建波.气化渣脱碳与资源化利用技术研究进展[EB/OL].https://m.sohu.com/a/423391943_806315,2020-11-27.

ZHANG Jianbo.Research progress of gasification slag decarburization and resource utilization technology[EB/OL].https://m.sohu.com/a/423391943_806315,2020-11-27.

[2] 盛燕萍,冀欣,徐刚,等.煤气化渣水泥稳定碎石基层材料性能研究[J].应用化工,2020,49(6):1407-1412,1417.

SHENG Yanping,JI Xin,XU Gang,et al.Study on the performance of coal gasification slag cement stabilized macadam base[J].Applied Chemical Industry 2020,49(6):1407-1412,1417.

[3] 胡玉飞.超细粉煤灰混凝土的试验及工程应用[J].建材发展导向,2009,7(4):43-46.

HU Yufei.Test and engineering application of ultra-fine fly ash concrete[J].Development Guide to Building Materials,2009,7(4):43-46.

[4] WU Tao,GONG Mei,LESTER Ed,et al.Characterisation of residual carbon from entrained-bed coal water slurry gasifiers[J].Fuel,2007(86):972-982.

[5] 史兆臣,戴高峰,王学斌,等.煤气化细渣的资源化综合利用技术研究进展[J].华电技术,2020,42(7):63-73.

SHI Zhaochen,DAI Gaofeng,WANG Xuebin,et al.Review on the comprehensive resources utilization technology of coal gasification fine slag[J].Huadian Technology,2020,42(7):63-73.

[6] 晁岳建,王洪记.循环流化床锅炉掺烧气化渣和煤泥的可行性研究[J].化肥工业,2015(3):48-50.

CHAO Yuejian,WANG Hongji.Feasibility study of circulating fluidized bed boiler blending burning gasification slag and coal slime[J].Chemical Fertilizer Industry,2015(3):48-50.

[7] 董茹,陈碧.气化炉渣吸附剂的制备及其处理洗煤废水效果的研究[J].当代化工,2019(6):1149-1153.

DONG Ru,CHEN Bi.Preparation of waste slag based adsorbent and its application effect in coal washing wastewater treatment[J].Contemporary Chemical Industry,2019(6):1149-1153.

[8] ZHU Dandan,MIAO Shiding,XUE Bing,et al.Effect of coal gasification fine slag on the physicochemical properties of soil[J].Water Air and Soil Pollution,2019,230(7):1-11.

[9] FLORENCE T,ANDREI V,VICTOR W K C,et al.Nickel-based catalysts for steam reforming of naphthalene utilizing gasification slag from municipal solid waste as a support[J].Fuel,2019,254(5):115-561.

[10] GUO Fanhui,MIAO Zekai,GUO Zhenkun,et al.Properties of flotation residual carbon from gasification fine slag[J].Fuel,2020,267:1-8.

[11] 吴思萍,赵凯,董永胜,等.气化细渣浮选脱碳研究进展[J].华电技术,2020,42(7):81-86.

WU Siping,ZHAO Kai,DONG Yongsheng,et al.Research progress on flotation decarburization of gasified fine slag[J].Huadian Technology,2020,42(7):81-86.

[12] 王婕,付晓恒,胡二峰,等.基于界面分选的细粒煤表面性质的研究现状[J].煤炭技术,2015,34(10):297-299.

WANG Jie,FU Xiaoheng,HU Erfeng,et al.Research status on fine coal surface properties based on interface separation[J].Coal Technology,2015,34(10):297-299.

[13] 葛晓东.煤气化细渣表面性质分析及浮选提质研究[J].中国煤炭,2019,45(1):107-112.

GE Xiaodong.Surface properties analysis of coal gasification coal cinder and flotation extraction research[J].China Coal,2019,45(1):107-112.

[14] XU Yanxia,SONG Xingfu,SUN Ze,et al.Simulation and evaluation of the performance and feasibility of two-stage industrial hydrocyclones for CaSO4 removal in potassium chloride production[J].The Canadian Journal of Chemical Engineering,2015,93(4):736-746.

[15] MEIKAP B C,DWARI R K,BISWAS M N.Performance characteristics for particles of sand FCC and fly ash in a novel hydrocyclone[J].Chemical Engineering Science,2004,59(3):671-684.

[16] 董连平,樊盼盼,樊民强,等.一种气化渣水介旋流重选碳灰分离装置与方法[P].中国专利:111659527A,2020-06-16.

[17] 赵鹏,高光耀,王建友,等.一种德士古炉煤气化废渣泥综合利用装置[P].中国专利:206747245U,2017-12-15.

[18] LI Zuzhong,ZHANG Yayun,ZHAO Hongyan,et al.Structure characteristics and composition of hydration products of coal gasification slag mixed cement and lime[J].Construction and Building Materials,2019,213:265-274.

[19] 潘婵婵,刘霞,霍威,等.煤气化细灰及其原煤的热解特性与官能团特征[J].化工学报,2015,66(4):1449-1458.

PAN Chanchan,LIU Xia,HUO Wei,et al.Functional groups and pyrolysis characteristics of fine gasification ashes and raw coals[J].Journal of Chemical Industry and Engineering,2015,66(4):1449-1458.

[20] 刘冬雪,胡俊阳,冯启明,等.煤气化炉渣浮选及其精炭制备活性炭的研究[J].煤炭转化,2018,41(5):73-80.

LIU Dongxue,HU Junyang,FENG Qiming,et al.Study on flotation of coal gasification slag and preparation of activated carbon from carbon concentrate[J].Coal Conversion,2018,41(5):73-80.