随着轻质原油可开采量的不断减少和重质原油产量的不断增加,重质油品深加工利用越来越受到重视[1-2]。重油加工主要可分为加氢和脱碳2种方法,由于重油中含有较多沥青质、胶质以及稠环芳烃等成分,在催化剂的作用下易发生缩合反应,生焦量大,对裂化或焦化反应均不利,这很大程度上加大了重油加工的难度[3]。另一方面,为解决环境污染、能源匮乏等问题,可再生能源的利用越来越受到重视。生物质是一种非常重要的可再生能源,通过热解技术可将生物质转化为能源产品和化学品(生物油、生物炭和合成气)[4-5]。与石油不同,生物质利用可认为是碳中和过程,通过持续种植可减轻温室气体排放对环境的影响[6]。充分利用生物质资源是解决环境污染及能源问题的有效途径之一,是助推我国实现碳达峰和碳中和目标的重要手段。然而生物质中含有较多氧,导致热解油、气的热值较低,不利于生物油在工业生产上的开发利用。

近年来,选择不同类型化石燃料(如煤、石油残渣等)或生物质(如木屑、秸秆、玉米杆和海藻等)共处理以解决单一原料热反应缺陷受到学者们的广泛关注[6-8]。生物质与重油共热解,利用重油热值高的优势,能够一定程度上改善单一生物质热解油、气热值低等问题,提高高附加值油品的质量[9]。而且由于生物质富含钾、钠等金属元素的特点,生物质与重油共热解所制得焦的燃烧或气化活性要远高于重油热解焦,所得混合焦是一种非常优质的燃料或气化原料[10]。因此,生物质与重油共热解是一种较好的共处理方式[7,11],能够在一定程度上解决单一物料处理过程中存在的问题,并提供可持续的能源,该方法的应用也有助于降低生产成本。与当前研究较多的煤与重油或生物质共热解研究相比,生物质与重油的相关研究依然较少。DORADO等[12]研究生物质与废弃塑料的催化共热解发现,聚苯乙烯与纤维素进行催化共热解时,甲苯、乙苯和萘的产量提高。YUAN等[13]研究纤维素与高密度聚乙烯共热解反应发现,纤维素中的含氧化合物促进了高密度聚乙烯的断裂和裂解,而高密度聚乙烯裂解产生的氢转移给纤维素,为纤维素分解提供条件,混合物共热解存在协同作用。SAIDAK等[14]研究聚丙烯与不同类型生物质共热解发现,在混合物共热解过程中产生的自由基与纤维素、半纤维素和半纤维素解聚反应之间存在协同效应,添加聚丙烯会降低液体产率,而固体产率和气体产率会有所提升。尽管上述研究为生物质与塑料类物质共热解,但二者之间的相互作用提高了高附加值产品的现象依然值得关注,亦为生物质与重油共热解研究提供了借鉴。热重-质谱联用是高效、快捷分析煤、生物质、重油等类型物质热解反应的设备,通过实时检测热反应过程中产生的气相产物,较好的分析探讨所发生热反应的类型及反应程度。尤其是对生物质与重油混合共热解反应,能够根据热失重和实时气体组成,并与二者单独热反应特性对比,较好的分析生物质与重油共热解的相互作用特性,从而精准的探讨生物质与重油共热解反应特性规律。

鉴于此,笔者利用热重-质谱联用分析仪在线考察1种生物质与1种催化裂化油浆在不同掺混比例下的共热解反应特性,通过在线质谱,实时检测共热解过程中的气体逸出特性,结合热失重及气体逸出规律分析,探讨生物质、催化裂化油浆单独热解特性,及二者在不同掺混比例下的共热解反应相互作用特性。研究有助于探究生物质与催化裂化油浆的共热反应特性规律,为下一步生物质与重油规模化共处理提供基础数据。

1 实验部分

1.1 实验原料

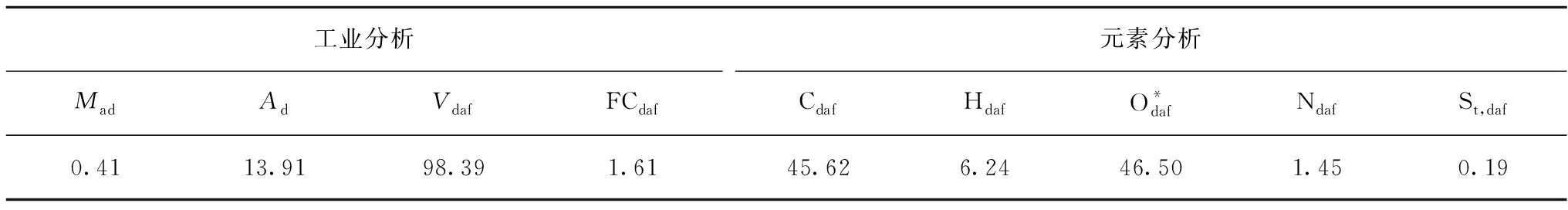

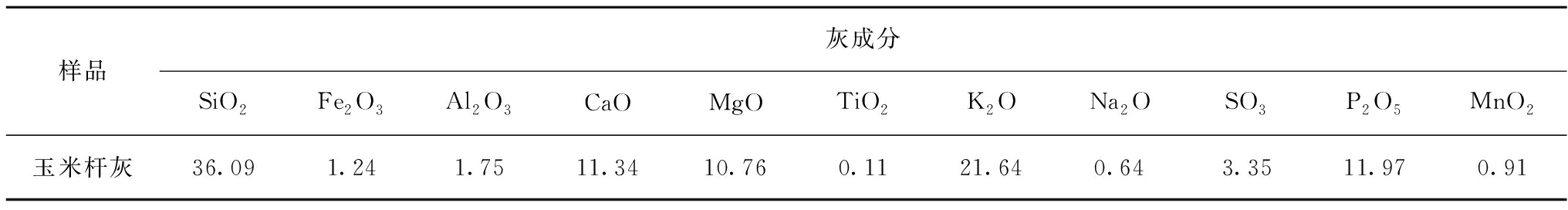

选用北方富产的玉米杆为生物质原料。玉米杆(Corn Stalk,CS)粉碎至粒径小于100目(0.15 mm),干燥密封备用。玉米杆的工业分析、元素分析和灰成分分析分别按照GB/T 212—2008,GB/T 476—2008和GB/T 1574—2007进行,其结果见表1,2。

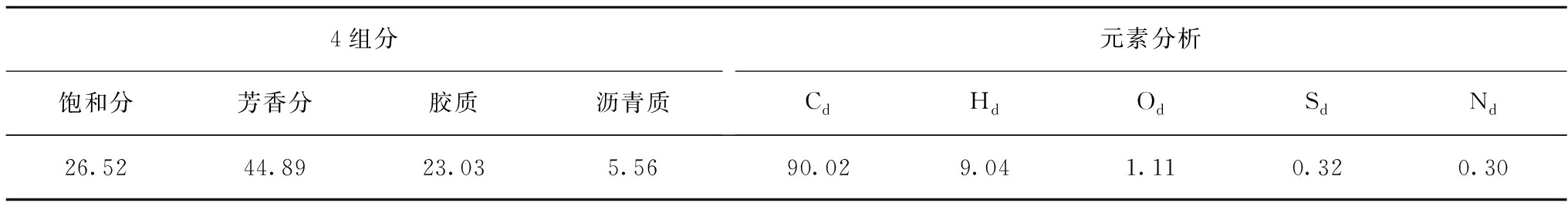

实验用重油为催化裂化油浆(Residue from fluid catalytic cracking process,FCC),其元素分析、4组分分析结果见表3,4组分分析根据NB/SH/T 0509—2010进行。

1.2 样品制备

用机械混合法将玉米杆(CS)与催化裂化油浆(FCC)按一定质量比(10∶90,30∶70,50∶50,70∶30,90∶10)混合,充分搅拌使之混合均匀。混合样品以玉米杆与油浆掺混比例命名,如掺混10%玉米杆与90%油浆的样品记为10CS90P。图1为不同掺混比例玉米杆与油浆混合样品的形貌图。从图1可看出,玉米杆掺混比例为90%时,混合样品仍能保持分散颗粒状,但随着掺混玉米杆比例减小,样品逐渐黏结(70CS30P,50CS50P,30CS70P)直至变成黏稠的油浆状(10CS90P)。

表1 玉米杆的工业分析和元素分析

Table 1 Proximate and ultimate analysis of the corn stalk %

工业分析MadAdVdafFCdaf元素分析CdafHdafO*dafNdafSt,daf0.4113.9198.391.6145.626.2446.501.450.19

注:*by difference。

表2 玉米杆的灰成分分析

Table 2 Ash composition analyses of the corn stalk %

样品灰成分SiO2Fe2O3Al2O3CaOMgOTiO2K2ONa2OSO3P2O5MnO2玉米杆灰36.091.241.7511.3410.760.1121.640.643.3511.970.91

表3 FCC油浆的4组分分析和元素分析

Table 3 Four-component analysis and ultimate analysis of the FCC %

4组分饱和分芳香分胶质沥青质元素分析CdHdOdSdNd26.5244.8923.035.5690.029.041.110.320.30

图1 不同掺混比例生物质与FCC油浆的形貌

Fig.1 Morphology of the mixed samples of corn stalk and FCC at different blending ratios

为排除玉米杆中矿物质对玉米杆与催化裂化油浆共热解的影响,对实验中的玉米杆进行盐酸-氢氟酸脱灰处理,方法参考GB/T 7560—2001。同时制备了玉米杆灰,制备方法参考GB/T 212—2008。玉米杆灰与油浆混合方法与前文所述方法一致。

1.3 实验方法

在法国Setaram Setsys热重分析仪上联用英国Hidden HPR20 QIC质谱,进行了生物质与催化裂化油浆共热解实验,并在线分析了气体产物。实验步骤:称取约10 mg样品,均匀平铺于氧化铝坩埚内,Ar(99.999%)气吹扫以确保仪器内的其他气体被置换干净。在100 mL/min Ar气氛中以10 ℃/min程序升温至900 ℃。进行空白实验以消除程序升温过程中浮力变化对实验的影响。

实验中对反应过程中逸出气体进行在线检测,分别测定H2,CH4,CO,CO2,H2O,数据采集时间间隔为1 s。

1.4 数据处理方法

通过对比混合样品在相同反应温度下失重率的实验值y与理论值ycalc来判断生物质与油浆之间的相互作用。混合热解焦的理论产率计算公式[15-16]为

ycalc=x1ycorn stalk+x2yFCC

(1)

其中,x1,x2分别为生物质(玉米杆)和FCC油浆在混合样品中的质量分数;ycorn stalk,yFCC分别为相同反应温度下玉米杆和FCC油浆单独热解的失重量。

生物质与FCC油浆共热解理论反应速率计算公式[17]为

![]()

(2)

式中,![]() 分别为生物质和FCC油浆单独热解反应速率。

分别为生物质和FCC油浆单独热解反应速率。

2 实验结果与讨论

2.1 生物质与FCC油浆单独热解反应特性

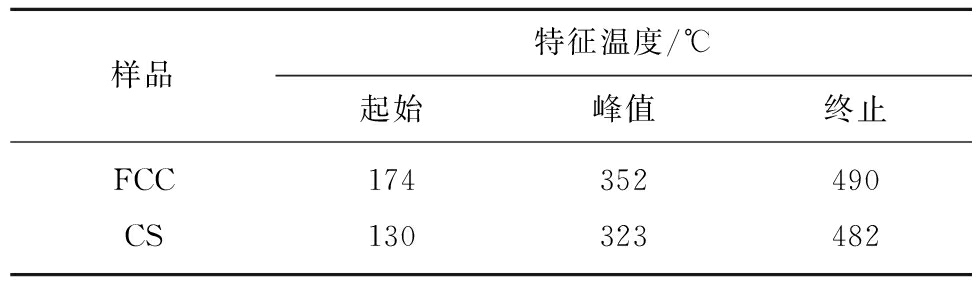

图2为玉米杆与FCC油浆单独热解的失重曲线及失重速率曲线,其对应的热解反应特征温度见表4。从2者单独热解的失重曲线比较可看出,玉米杆和油浆热反应温度较为接近,在200~400 ℃均有较大的失重量,表明在该温度区间2种物料均发生了较为剧烈的热反应,这为混合样品共热解发生相互作用提供了可能。而比较特征温度发现,玉米杆热解反应的起始温度,峰值温度及结束温度均低于FCC油浆,表明玉米杆的热反应活性高于FCC油浆。而且,玉米杆热解失重峰的峰型相对较窄,其剧烈反应集中在150~400 ℃,而FCC油浆则在174 ℃后热失重才逐渐加剧。玉米杆主要由纤维素、木质素、半纤维素等组成,其反应活性较高。在反应温度达到200 ℃时,玉米杆中半纤维素类物质开始热解,出现一较小的失重峰[18]。在352 ℃前,玉米杆的失重量大于FCC油浆,之后,玉米杆和FCC油浆的失重量一致,随着反应温度的逐渐升高,FCC失重量更大。表明玉米杆在较低温度范围内已基本完成热分解反应,而FCC油浆则需在相对较高温度下才能热反应完全,因此FCC油浆组成更加稳定。这是由于FCC油浆是经历了一定温度下的催化裂化反应后形成的残余物[19]。反应温度超过400 ℃后,玉米杆与FCC油浆失重均变得缓慢,此时为碳化成焦阶段[19-20]。与FCC油浆相比,玉米杆热解后生成的残碳量较多,这是玉米杆中大分子化合物更多热裂解成焦碳,而FCC油浆组分则更多挥发或裂解,缩聚成焦量较低。

图2 玉米杆与FCC油浆单独热解的TG与DTG曲线

Fig.2 TG and DTG profiles of pyrolysis of corn stalk and FCC

表4 玉米杆与FCC油浆单独热解反应特征温度

Table 4 Initial,peak and final temperature of pyrolysis

of corn stalk and FCC

样品特征温度/℃起始峰值终止FCC174352490CS130323482

2.2 生物质与FCC油浆共热解反应特性

图3为不同掺混比例玉米杆与FCC油浆共热解的失重和失重速率曲线。由图3(a)可知,不同掺混比例玉米杆与FCC油浆共热解的主反应区均在200~500 ℃,结合图2生物质与FCC油浆单独热解曲线,这一温度段为玉米杆和FCC油浆热解的主反应区。随着FCC油浆量的增加,样品失重量明显增加,且与FCC油浆掺混比例呈现规律性变化。由图3(b)可知,混合样品的热解失重仅有一个大的失重峰出现,这是由于2种物料的热失重反应区间较为接近,2者的热解反应加和成了一个主失重峰。随着生物质掺混比例增加,峰值速率改变不大,但峰形逐渐变窄。这与单独热解时,生物质热解温区低于FCC油浆相一致。混合样品在热解过程中的最大失重速率所对应的温度在323~334 ℃(表5)。由表4可知,玉米杆单独热解时的峰值温度为323 ℃,FCC油浆单独热解时的峰值温度为352 ℃。而对于掺混后的混合样品,其峰值温度亦在2者之间。因此,通过直接观察共热解混合样品的失重曲线及失重速率曲线较难判断玉米杆与FCC油浆之间的相互作用特性。

图3 不同比例玉米杆与FCC油浆共热解TG与DTG曲线

Fig.3 TG and DTG profiles of co-pyrolysis of the corn stalk and the FCC at different blending ratios

表5 不同比例玉米杆与FCC油浆共热解反应特征温度实验值与计算值对比

Table 5 Experimental and calculated values of initial,peak and final temperature of co-pyrolysis ℃

样品编号特征温度实验值起始峰值终止特征温度计算值起始峰值终止10CS90P17233446617434546630CS70P14832846715833047950CS50P14532347714832648870CS30P12732249314332549590CS10P136323499139324496

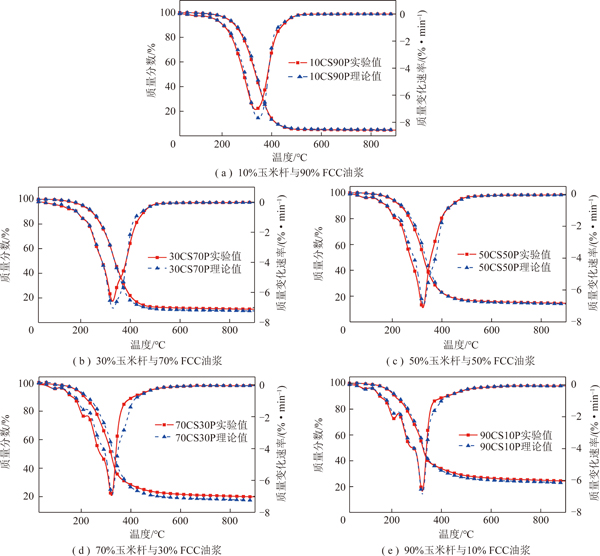

图4 不同比例玉米杆与FCC油浆共热解实验曲线与理论曲线对比

Fig.4 Experimental and calculated curves of co-pyrolysis of the corn stalk and the FCC at different blending ratios

2.3 生物质与FCC油浆共热解相互作用分析

为探究玉米杆与FCC油浆共热解的相互作用特性,对理论反应曲线和实验曲线进行了对比[16]。不同比例玉米杆与FCC油浆共热解的实验曲线与理论曲线如图4所示,其对应的特征温度见表5。不同比例玉米杆与FCC油浆共热解的实验曲线与理论曲线基本一致,并未有突变现象发生,但在共热解主反应区与焦结构演变区有一定区别。

通过对比图4的理论值和实验值可看出,当玉米杆质量分数掺混比为10%和30%时,在共热解主反应区,实验失重率与理论失重率基本重合,表明生物质与FCC油浆间未发生明显的相互作用,而在焦结构演变区,即在峰值温度以后,从图中可发现实验峰值速率较理论值低,但随温度升高,实验反应速率逐渐大于理论值。当玉米杆质量分数掺混比为50%和70%时,在共热解主反应区,反应的实验失重速率略高于理论失重速率,而峰值速率基本一致,但在缩聚成焦阶段失重速率较计算值低。当玉米杆质量分数掺混比为90%时,在共热解主反应区与焦结构演变区差别均比较小。最终使反应后的焦产率与计算值基本一致或略有升高。上述实验表明玉米杆质量分数掺混比较高时(50%和70%),生物质与FCC油浆的混合热解发生了一定的相互作用。玉米杆与液相油浆粘结混合在一起后,一种可能是玉米杆对吸附的FCC油浆热解具有一定的诱导作用,使其热反应温度略有提前[8,21];另一种则可能是油浆促进了生物质的热裂解反应[9]。随着反应温度升高,生物质与FCC油浆混合物热解失重速率略有减小,该阶段为玉米杆和FCC油浆缩合成焦阶段,在该反应阶段实验失重速率略小于理论失重速率,一种可能是由于易挥发组分已在低温阶段提前逸出,所以此时速率降低;另一可能则是玉米杆与油浆之间的相互作用导致反应速率降低。因此,笔者认为生物质与FCC油浆共热解反应有一定的相互作用,且作用随生物质与油掺混比的不同而改变。

2.4 生物质与FCC油浆共热解气体产物组成

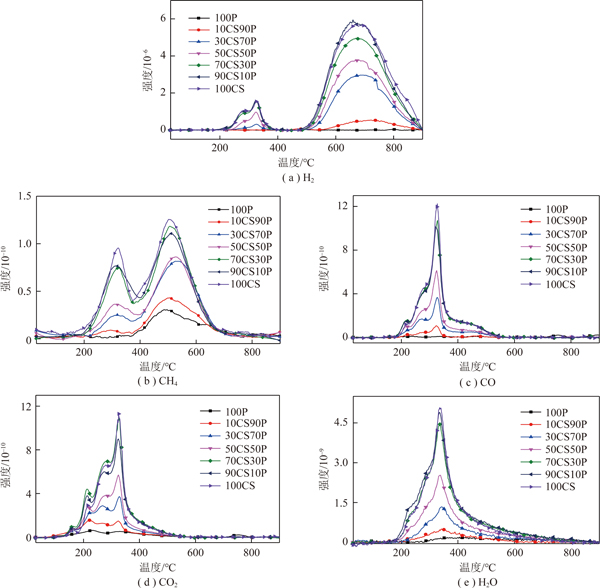

利用在线质谱探究不同比例下玉米杆与FCC油浆共热解的气体逸出规律。图5为不同比例下混合样品热解的气体质谱图,通过纵坐标的高低可判断气体逸出量的高低。FCC油浆单独热解时并没有明显的小分子气体(H2,CO,CO2和H2O(g))逸出,在400~800 ℃,仅有少量CH4逸出。由2.1节可知,FCC油浆在形成阶段经历了催化裂化反应,其内部残留的轻质小分子较少而且大分子结构较为稳定,故FCC油浆升温过程中,前期主要是挥发或蒸馏过程,发生裂解或缩聚反应较少,仅在成焦阶段有少量CH4气体生成[16]。玉米杆单独热解时,其CO,CO2,H2O(g)在200~400 ℃大量逸出,即在玉米杆热解的主失重温度区间(图1)大量生成,而H2,CH4的逸出则有明显的双峰出现,即除了在主失重温区外,在缩聚成焦阶段,亦有大量的H2,CH4的生成,且H2的峰值量所对应的温度更高,表明在高温阶段,主要发生的是缩合析氢反应[18]。

图5 不同比例生物质与油共热解气体质谱图

Fig.5 Mass spectrogram of pyrolysis gas

混合样品共热解时,H2,CH4,CO,CO2和H2O(g)的生成量随玉米杆添加量的改变而呈规律性变化。当玉米杆质量分数添加量为10%,30%,50%时,气体量随玉米杆添加量的增加而增加,而当玉米杆质量分数添加量为70%和90%时,气体量与玉米杆单独热解时产气量接近。在热解主反应区,这些小分子主要是由生物质热解生成[19,22],因而当生物质添加量较高时,其产气量与生物质单独热解接近。此外,从气体逸出行为分析也可以看出,共热解过程中气体逸出规律并没有明显的突变现象发生,如气体逸出温度降低/升高,或是逸出量明显增加/降低等现象,这说明生物质与FCC油浆共热解过程中相互作用所产生的改变是较为温和的。文献报道,生物质中含有较多的K,Na等碱金属矿物质,在共热解过程中释放出的碱金属会催化混合物中的烃类化合物进行缩合,从而改变气体或焦油产品的组成[5-7,10,23]。但在热重分析仪中,检测的是挥发分逸出后生物质与FCC油浆共热解的失重情况和小分子气体的逸出,而对产生挥发分之间的二次反应,则较文献中采用间歇式固定床加压或加氢反应器等要弱的多。而且,由于热重分析仪无法对生成的微量油品进行收集,所以对油品组成是否有所改变,仍需在下一步研究中进行分析。

2.5 FCC油浆与生物质中矿物质及脱灰生物质热解

为了探究玉米杆中矿物质是否对FCC油浆热解起到催化作用,将玉米杆灰与FCC油浆按照质量分数比70∶30配置了玉米杆灰与FCC油浆的混合样品,记为9A30P,并将其热解曲线(无灰基)与FCC油浆热解曲线进行对比,如图6所示。由图6可知,玉米杆灰与FCC油浆共热解达到峰值温度(331 ℃)之前,混合样品共热解的失重速率整体均高于FCC油浆热解的失重速率,表明玉米杆灰对FCC油浆热解具有一定的促进作用,促使FCC油浆中一些在高温区逸出的物质可在较低温度时逸出。

图6 玉米杆灰与FCC油浆共热解TG与DTG曲线

Fig.6 TG and DTG profiles of co-pyrolysis of the corn stalk

ash and the FCC

图7 生物质/脱灰生物质与FCC油浆共热解曲线及

实验曲线与理论曲线对比

Fig.7 TG and DTG profiles of co-pyrolysis of the corn stalk/

deashed corn stalk and the FCC and the comparison of the

experimental and calculated curves

为了确定FCC油浆在共热解反应中的作用特性,以70∶30的质量比制备了脱灰玉米杆与FCC油浆的混合样品,记为70DCS30P,脱灰生物质和FCC油浆共热解与生物质和FCC油浆(70CS30P)共热解曲线的对比图及脱灰生物质与FCC油浆共热解实验曲线与理论曲线对比图,如图7所示。从图7(a)可看出,在370 ℃之前,玉米杆与FCC油浆共热解的失重量比脱灰玉米杆与FCC油共热解的失重量大。在370 ℃时,两者的失重量相等,之后失重量出现相反现象。同时,脱灰玉米杆与FCC油浆共热解的峰值温度明显向高温区偏移。因此可以推断,脱灰导致玉米杆热反应活性降低。而从图7(b)可看出,脱灰玉米杆与FCC油浆共热解实验线与理论线几乎完全重合,表明脱灰玉米杆与FCC油浆共热解基本没有相互作用产生。结合上文研究,玉米杆中矿物质对玉米杆与FCC油浆的热解过程均具有一定促进作用。这可能是由于玉米杆灰中含有碱金属及碱土金属对热解反应起到了一定的催化断键作用[9-10,23]。

3 结 论

(1)玉米杆与FCC油浆的热反应温区较为接近,但2者发生的反应并不相同。玉米杆主要在150~400 ℃发生热裂解反应,伴随着H2,CH4,CO,CO2,H2O(g)等小分子的大量逸出。而FCC油浆在该温度阶段更多是发生挥发或蒸馏反应,仅在温度高于400 ℃时发生热裂解成焦反应,并伴随着少量CH4气体的逸出。

(2)玉米杆与FCC油浆共热解的实验曲线与理论曲线基本一致,并未有突变现象发生,但在共热解主反应区与焦结构演变区有一定区别。结合共热解过程中气体实时逸出行为分析,共热解过程中气体逸出亦没有明显的突变发生,说明生物质与FCC油浆共热解过程中相互作用所产生的改变是较为温和的。

(3)通过将玉米杆灰与FCC油浆共热解和脱灰玉米杆与FCC油浆共热解实验对比研究发现,玉米杆与FCC油浆共热解过程中,玉米杆中的矿物质对玉米杆与FCC油浆共热解产生促进作用,而FCC油浆对生物质热反应则基本没有影响。

[1] 许友好,何鸣元.重油在加工过程中的碳氢优化分布及有效利用的探索[J].石油学报(石油加工),2017,33(1):1-7.

XU Youhao,HE Mingyuan.Explorations of optimization and highly effective usage of carbon and hydrogen in upgrading of heavy oil[J].Acta Petrolei Sinica(Petroleum Processing Section),2017,33(1):1-7.

[2] 吴艳,马博文,钟金龙.不同类型重油中碱性氮化合物分子组成及其加氢裂化转化规律[J].煤炭学报,2019,44(4):1232-1238.

WU Yan,MA Bowen,ZHONG Jinlong.Composition analysis of basic nitrogen compounds in different heavy oils[J].Journal of China Coal Society,2019,44(4):1232-1238.

[3] MARAFI A,ALBAZZAZ H,RANA S M.Hydroprocessing of heavy residual oil:Opportunities and challenges[J].Catalysis Today,2019,329:125-134.

[4] CHEN Dengyu,LIU Dong,ZHANG Hongru,et al.Bamboo pyrolysis using TG-FTIR and a lab-scale reactor:Analysis of pyrolysis behavior,product properties,and carbon and energy yields[J].Fuel,2015,148:79-86.

[5] MART NEZ J D,VESES A,MASTRAL A M,et al.Co-pyrolysis of biomass with waste tyres:Upgrading of liquid bio-fuel[J].Fuel Processing Technology,2014,119:263-271.

NEZ J D,VESES A,MASTRAL A M,et al.Co-pyrolysis of biomass with waste tyres:Upgrading of liquid bio-fuel[J].Fuel Processing Technology,2014,119:263-271.

[6] GHORBANNEZHAD P,PARK S,ONWUDILI J A.Co-pyrolysis of biomass and plastic waste over zeolite-and sodium-based catalysts for enhanced yields of hydrocarbon products[J].Waste Management,2020,102:909-918.

[7] FAISAL A,WAN M A W D.A review on co-pyrolysis of biomass:An optional technique to obtain a high-grade pyrolysis oil[J].Energy Conversion and Management,2014,87:71-85.

[8] YANG Jingxuan,RIZKIANA J,WIDAYATNO W B,et al.Fast co-pyrolysis of low density polyethylene and biomass residue for oil production[J].Energy Conversion and Management,2016,120:422-429.

[9] CHEN Weimin,SHI Shukai,ZHANG Jun,et al.Co-pyrolysis of waste newspaper with high-density polyethylene:Synergistic effect and oil characterization[J].Energy Conversion and Management,2016,112:41-48.

[10] ZHANG Qian,LI Qingfeng,ZHANG Linxian,et al.Experimental study on co-pyrolysis and gasification of biomass with deoiled asphalt[J].Energy,2017,134:301-310.

[11] ÖNAL E,UZUN B B,PÜTÜN A E.Bio-oil production via co-pyrolysis of almond shell as biomass and high density polyethylene[J].Energy Conversion and Management,2014,78:704-710.

[12] DORADO C,MULLEN C A,BOATENG A A.Origin of carbon in aromatic and olefin products derived from HZSM-5 catalyzed co-pyrolysis of cellulose and plastics via isotopic labeling[J].Applied Catalysis B:Environmental,2015,162:338-345.

[13] YUAN Haoran,FAN Honggang,SHAN Rui,et al.Study of synergistic effects during co-pyrolysis of cellulose and high-density polyethylene at various ratios[J].Energy Conversion and Management,2018,157:517-526.

[14] SAJDAK M,MUZYKA R.Use of plastic waste as a fuel in the co-pyrolysis of biomass.Part I:The effect of the addition of plastic waste on the process and products[J].Journal of Analytical and Applied Pyrolysis,2014,107:267-275.

[15] 张乾,李庆峰,张林仙,等.重油残渣与不同煤阶煤共热解/气化实验研究[J].燃料化学学报,2014,42(4):392-398.

ZHANG Qian,LI Qingfeng,ZHANG Linxian,et al.Experimental study on co-pyrolysis/gasification of deoiled asphalt with different rank of coal[J].Journal of Fuel Chemistry and Technology,2014,42(4):392-398.

[16] 袁泉,张乾,梁丽彤,等.煤与催化裂化油浆共热解反应特性及气体逸出规律探究[J/OL].煤炭学报:1-9[2021-04-20].https://doi.org/10.13225/j.cnki.jccs.2020.0615.

YUAN Quan,ZHANG Qian,LIANG Litong,et al.Study on the characteristics of co-pyrolysis of coal and FCC slurry and the evolution behavior of the produced gases[J/OL].Journal of China Coal Society:1-9[2021-04-20].https://doi.org/10.13225/j.cnki.jccs.2020.0615.

[17] 方梦祥,李均,夏芝香,等.延长烟煤与玉米秸秆共热解实验研究[J].煤炭学报,2015,40(S1):208-215.

FANG Mengxiang,LI Jun,XIA Zhixiang,et al.Experimental study on the co-pyrolysis process of Yanchang bituminous coal and cornstalk[J].Journal of China Coal Society,2015,40(S1):208-215.

[18] 张瑞璞,金晶,赵冰,等.准东煤与玉米秆共热解特性及气体产物释放规律[J].动力工程学报,2020,40(4):272-281.

ZHANG Ruipu,JIN Jing,ZHAO Bing,et al.Co-pyrolysis characteristics of Zhundong coal and corn stalk and the release of related gaseous products[J].Journal of Chinese Society of Power Engineering,2020,40(4):272-281.

[19] ZHU Xiefei,ZHANG Yiming,DING Haozhi,et al.Comprehensive study on pyrolysis and co-pyrolysis of walnut shell and bio-oil distillation residue[J].Energy Conversion and Management,2018,168:178-187.

[20] CHEN Lin,WANG Shuzhong,MENG Haiyu,et al.Synergistic effect on thermal behavior and char morphology analysis during co-pyrolysis of paulownia wood blended with different plastics waste[J].Applied Thermal Engineering,2017,111:834-846.

[21] 袁忠强.油页岩与生物质共热解的研究[D].北京:北京化工大学,2018.

YUAN Zhongqiang.Study of co-pyrolysis of oil shale and biomass[D].Beijing:Beijing University of Chemical Technology,2018.

[22] NAM H,CHOI J,CAPAREDA S C.Comparative study of vacuum and fractional distillation using pyrolytic microalgae(Nannochloropsis oculata) bio-oil[J].Algal Research,2016,17:87-96.

[23] KEOWN D M,HAYASHI J I,LI C Z.Effects of volatile-char interactions on the volatilisation of alkali and alkaline earth metallic species during the pyrolysis of biomass[J].Fuel,2007,87(7):1187-1194.