芳烃是一种非常重要的基本有机化工原料,其中BTX(苯,甲苯和二甲苯)被誉为一级基本有机原料,广泛应用于橡胶、树脂、炸药、染料和农药等领域。近2 a,我国苯、甲苯、二甲苯的对外依存度分别为5.2%,14.4%,41.0%,其中对二甲苯是供需缺口最大的芳烃品种[1]。工业上,生产芳烃的原料97%来源于石油,开发以煤为原料的芳烃生产技术,符合我国能源禀赋现状,必定会成为石油化工的有益补充。目前,以煤为原料生产芳烃分为煤制气转芳烃和煤加氢液化制芳烃2类技术,其中煤制气转芳烃工艺路线长,投资成本高,因此,广大学者开始关注煤直接液化富产芳烃技术。旨在制取液体燃料为目的的传统煤直接液化技术国内外研究都比较多,但以制取芳烃为目的的煤直接液化技术的研究相对较少,主要集中在早期液化新技术的开发和液化粗油加氢制芳烃两大技术的研发方向。

美国Carbide & Carbon Chemicals公司[2]早在1952年采用高温短时液化法进行了煤制芳烃化学品的尝试,20世纪80年代初日本持田勋[3]也曾对此进行过详细研究,前者由于技术原因和当时的历史背景没有持续下去,后者成为NEDOL工艺的重要思想基础。

后来的学者深入研究发现,煤直接液化粗油保留了煤的环系结构,芳潜高达70%,是制备芳烃的良好原料,国外兴起了煤直接液化粗油制芳烃化学品的研究热潮[4-7],其中最为系统的是美国雪弗龙研究公司[8-11],采用石油炼制催化剂对煤直接液化油加氢精制、加氢裂解和催化重整,芳烃总产率高达90%以上,其中BTX产率可达80%;ROBINSON[10]讨论了煤液化轻石脑油加氢制芳烃的可行性,产物中苯质量分数14.5%、甲苯20%,还有大量含有8个碳的芳烃化合物。20世纪80年代末,原煤炭科学研究总院(煤科院)在国内率先开展了煤直接液化粗油制芳烃化学品等相关研究工作[12-14],马筱良等采用Ni/Mo催化剂考察了煤液化中油馏分加氢裂化制取重整原料的可行性,加氢裂化产品65~145 ℃馏分的芳烃潜含量达到77%,适合用作重整原料制芳烃,同时也采用直接液化油的石脑油馏分进行加氢精制和催化重整,获得芳烃质量分数71.2%,BTX质量分数39.0%的富含芳烃混合产物;近年来,华东理工大学[15-17]、大连理工大学[18]、太原理工大学[19]等单位也进行了相关的探索性研究。以煤直接液化粗油为原料制芳烃的催化裂化与重整催化剂结焦失活太快,装置投资较大,针对煤液化粗油结构特征和杂质组成开发新型加氢催化剂和工艺是未来发展的关键。

煤直接液化制备芳烃主要集中在煤直接液化油制芳烃化学品的研究,也就是在“煤—粗油—芳烃”技术链条中的后半段进行了早期研究,而对于技术链条的前半段依然滞留在传统直接液化过程的认识。笔者认为,旨在富产芳烃的直接液化技术关键在于深入认识煤分子结构低键能桥键和高键能芳键的液化特性,核心在于提高直接液化高芳潜轻质油产率,笔者通过液化过程工艺参数的调控,采用强供氢溶剂和高效加氢-裂化煤科院复合型催化剂,最大限度提升高芳潜轻质油产率,最终实现富产芳烃的目的。

1 试验部分

1.1 原 料

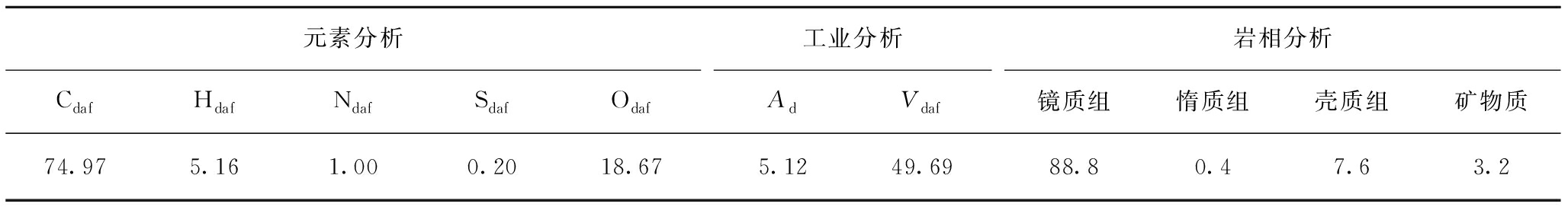

选用新疆淖毛湖煤(NMH)为原料。煤样的制备参照GB474—2008[20],对煤样破碎、缩分并研磨至100目以下,在100 ℃、真空条件下干燥,经过上述制备的煤样置于干燥器中低温避光保存,煤质分析数据见表1。表1表明,新疆淖毛湖具有较高的挥发分和H,C原子比,活性组分96%,是加氢液化的良好原料。

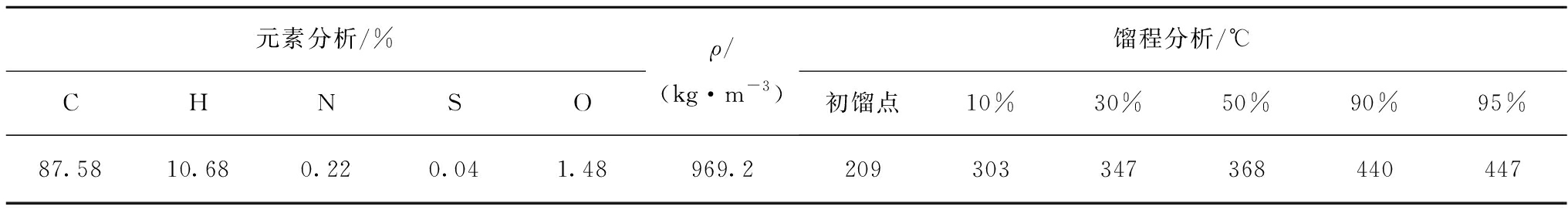

供氢溶剂采用煤科院0.1 t/d 煤炭液化连续装置获得的加氢循环溶剂,分析结果见表2。

表1 新疆淖毛湖煤煤质分析数据

Table 1 Analysis data of NMH coal quality %

元素分析CdafHdafNdafSdafOdaf工业分析AdVdaf岩相分析镜质组惰质组壳质组矿物质74.975.161.000.2018.675.1249.6988.80.47.63.2

表2 供氢溶剂分析数据

Table 2 Analysis data of hydrogenated solvent

元素分析/%CHNSOρ/(kg·m-3)馏程分析/℃初馏点10%30%50%90%95%87.5810.680.220.041.48969.2209303347368440447

供氢溶剂的密度为969.2 kg/m3(20 ℃),H,C原子比为1.46。350 ℃以下馏分约为30%,350~450 ℃馏分占70%。馏程宽泛,密度适宜,氢碳原子比较高,是良好的煤加氢液化供氢溶剂。

1.2 液化反应及产物分离

加氢液化反应试验在2 L高压釜中进行,将淖毛湖煤,催化剂,加氢溶剂分别置入高压釜中,气密合格后,氮气吹扫3次,氢气吹扫3次,最后充氢气至指定压力,以4.5 ℃/min升温至反应温度后恒定60 min,反应结束时,风冷降至室温。

采用索氏萃取将高压釜液固产物分为油品、沥青质(PAA)和残渣(四氢呋喃不溶物)3部分。氢耗,气产率,沥青烯和前沥青烯产率,水产率,油产率,转化率计算方法参照煤炭液化反应性的高压釜试验方法GB/T33690—2017[21]。

用ASTM D 1160蒸馏分离出高压釜液固产物中馏程<150 ℃轻质油。

1.3 产物分析

1.3.1 气体分析

高压釜气体分析采用安捷伦6890双通道气相色谱仪,通道1为Hayesep-Q柱和5A分子筛柱及热导检测器(TCD),通道2为PLOT Al2O3 “S”毛细管色谱柱及氢火焰离子化检测器(FID),载气为高纯氦气,载气流量为38 mL/min,检测器温度均为250 ℃。

1.3.2 馏程<150 ℃轻质油分析

高压釜液相产物中的馏程<150 ℃轻质油进行1H-NMR分析,在Bruker公司的Adance500核磁共振波谱仪上测定,溶剂为CDCl3,5 mm BBI 1H-BB的探头。

1.3.3 PAA分析

采用德国Bruker EQUINOX-55傅里叶变换红外光谱仪对试样进行扫描。测试条件为室温,波数为4 000~500 cm-1,精度0.01 cm-1,分辨率 0.4 cm-1,累加扫描次数16次。

采用美国 TA-SDTQ600 热重分析仪。试样质量5~10 mg,升温速率为10 ℃/min,温度为室温~1 000 ℃,氮气气氛,流速为100 mL/min。

1.3.4 残渣分析

X射线粉晶衍射分析(XRD)采用BRKER D8 ADVANCE型X射线粉晶衍射仪测定。角度1°~125°,小角衍射0.5°~10°,广角衍射5°~125°,铜靶,最小扫描速度0.02(°)/min。

饱和磁化强度采用振动样品磁强计VSM测定,型号Lake Shore VSM7307,最大磁场强度1 T,磁性测量灵敏度5×10-6 emu。

THFI表面形态分析采用日立S-4800(冷场),Quanta FEG 250扫描电镜。

2 结果与讨论

2.1 淖毛湖煤加氢液化过程调控富产芳烃的研究

馏程<150 ℃轻质油产率是煤加氢液化富产芳烃的关键指标,通过温度,压力和反应时间三大过程调控提高煤液化轻质油产率是实现富产芳烃的有效手段。

采用Fe2O3作为催化剂,将淖毛湖煤在不同条件下加氢液化反应后产物分为油(O),馏程<150 ℃轻质油(LO),气(G),沥青质(PAA)4部分,研究淖毛湖煤加氢液化提升馏程<150 ℃轻质油的过程调控及各产物相互转化的过程机制,试验数据见表3,不同反应条件四氢呋喃不溶物的扫描电镜图片如图1所示。

表3 不同条件下淖毛湖煤加氢液化试验数据

Table 3 NMH coal liquefaction results under different conditions

实验编号温度/℃压力/MPa反应时间/min转化率/%产率/%OLOPAAG1号440176097.2570.7516.51.1316.302号42017091.2356.0612.115.859.463号420173094.1165.6316.96.7412.274号420196094.1268.0117.42.5513.775号420176094.1467.9117.33.5713.236号420156093.6665.4516.96.5212.537号420179093.8567.2216.03.7714.178号400176086.2053.8115.112.3210.069号380176082.5548.2112.210.458.89

图1 不同条件下残渣扫描电镜图

Fig.1 Scanning electron microscope for THFI sample

由表3可知,反应压力17 MPa,停留时间60 min,淖毛湖煤在380~440 ℃,随反应温度的升高,NMH转化率,油产率,气产率增幅显著,420 ℃转化率高达94.14%,油产率67.91%,馏程<150 ℃轻质油产率达到峰值;400 ℃时,PAA产率达到极值12.32%,温度升高至420 ℃,PAA产率下降了70%,进一步升至440 ℃时,PAA产率仅为1.13%,440 ℃时的气产率增幅也最为显著,高达16.3%。由图1可明显看出,5号(420 ℃)和1号(440 ℃)的四氢呋喃不溶物外貌呈均匀圆片状,直径<500 nm,与催化剂形貌相同,表明了5号(420 ℃)和1号(440 ℃)液化反应充分,淖毛湖煤(420,440 ℃)液化过程产生更多的自由基,反应体系中的供氢溶剂能够有效分散与稳定煤和PAA热解产生的自由基碎片,然而,温度过高在促进煤和沥青质向油轻质转化的同时,也导致了油向气的进一步转化,导致气产率增幅显著,降低了馏程<150 ℃轻质油的生成。

表3表明,反应温度420 ℃,停留时间60 min,不同的反应压力15,17,19 MPa,NMH转化率和气产率增幅平缓,反应压力从15 MPa升高至17 MPa时,油产率提高了2.5%,PAA产率下降了45%,进一步升高至19 MPa,PAA产率降低了28%,气产率增加3.6%,油产率变化不大,出现了加氢过度,馏程<150 ℃轻质油产率受压力变化的影响不大。由图1可知,4号(19 MPa)和5号(17 MPa)生成的四氢呋喃不溶物外貌均呈薄圆片状,直径<500 nm,这是液化反应充分的外在形态。提升反应压力有利于提高液化体系向自由基的供氢性能,有利于PAA向油和气体小分子转化,但反应压力由17 MPa提高至19 MPa对煤的转化反应影响不大,特别是对于馏程<150 ℃轻质油的生成影响不大。

表3表明,反应温度420 ℃,反应压力17 MPa,停留时间30 min,NMH转化率可达94.11%,油产率高达65.63%,呈现出良好的液化加氢反应态势,停留时间延长至60 min,转化率变化不大,PAA产率下降了47%,油产率提高了3.4%,停留时间进一步延长至90 min,转化率,油产率,PAA产率均下降,气产率稳步提高。停留时间从0延长至90 min过程中,馏程<150 ℃轻质油产率在60 min出现了峰值。由图1可知,在7号(90 min)四氢呋喃不溶物的表面发现了焦炭,这表明90 min的停留时间过长,导致重质组分发生了缩合反应,这与停留时间90 min条件下的NMH转化率下降和气产率提升相吻合。停留时间过长,催化剂的活性相态向非活性态转变,不利于液化反应,也是导致缩合反应的因素,这在表4中的XRD和饱和磁化强度数据得到明显的体现,根据XRD对含Fe化合物鉴别结果可知,只有催化剂的活性组分——单斜晶系的Fe7S8为铁磁性物质,通过饱和磁化强度的变化推测Fe7S8数量的改变,与XRD对铁系催化剂铁的晶系转化相互佐证,XRD谱图如图2所示。

表4 不同时间Fe的XRD和饱和磁化强度

Table 4 XRD and saturation magnetization under

different times

化合物晶系停留时间/min0306090Fe7S8单斜■■■■三方■■■■Fe9S10六方—■■■Fe0.95S六方■■■■FeS六方■■■■Fe2O3立方■■■■Fe3O4—■■■—饱和磁化强度/(emu·g-1)0.610.410.240.09

注:■为有对应的化合物和晶系类型;—为无对应的化合物和晶系类型。下同。

图2 60 min样品XRD谱图

Fig.2 X-ray spectrum chart for sample of 60 min

表4中XRD对铁系晶系形态变化表明,停留时间延长,催化剂的活性相Fe7S8逐渐转变为Fe9S10,甚至是FeS,90 min体系中铁系的饱和磁化强度明显降低,导致重质组分缩合附着在催化剂表面。

2.2 淖毛湖煤催化加氢富产芳烃研究

采用煤科院研制的复合型催化剂(CCRI)用于淖毛湖煤加氢液化富产芳烃的研究,这种催化剂平均粒径为300 nm,具有较强的加氢和裂化性能。性质见表5。

对比了传统铁系催化剂和煤科院复合型催化剂2种体系的液化性能与轻质转化,考察了2种催化剂对新疆淖毛湖煤直接液化产物馏程<150 ℃轻质油,PAA和残渣(THFI)结构等的影响。

表5 传统催化剂与CCRI催化剂物性参数

Table 5 Properties of traditional and CCRI catalyst

催化剂比表面积/(m2·g-1)平均粒径/nm质量分数/%Fe活性金属酸量/(μmol·g-1)传统1142 00070.00CCRI18530046.70.11 178

2.2.1 不同催化体系液化性能比对分析

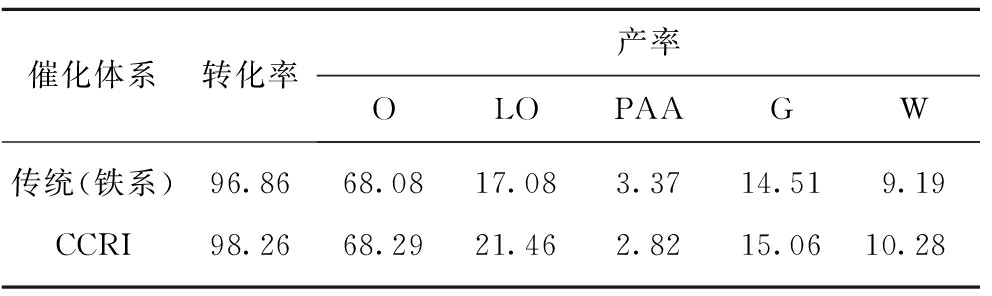

加氢液化反应后产物分为油(O),馏程<150 ℃轻质油(LO),气(G),水(W),沥青质(PAA)5部分,在430 ℃,17 MPa,60 min条件下,进行了不同催化体系淖毛湖煤轻质转化的比对分析,试验数据见表6。

表6 不同催化体系加氢液化性能试验数据

Table 6 Coal liquefaction results in different catalytic

systems %

催化体系转化率产率OLOPAAGW传统(铁系)96.8668.0817.083.3714.519.19CCRI98.2668.2921.462.8215.0610.28

淖毛湖煤是加氢液化的优良煤种,在较为缓和的反应条件下,传统铁系催化体系煤的转化率就高达96.86%,油产率也高达68.08%;采用煤科院研制的复合型催化剂(CCRI),还能进一步促进煤的转化,PAA产率下降了16.3%,气产率,水产率,特别是馏程<150 ℃轻质油提高了25.64%,说明这种CCRI型催化剂有利于煤和中间产物大分子PAA轻质转化,有利于馏程<150 ℃轻质油的生成,能够实现淖毛湖煤加氢液化富产芳烃。

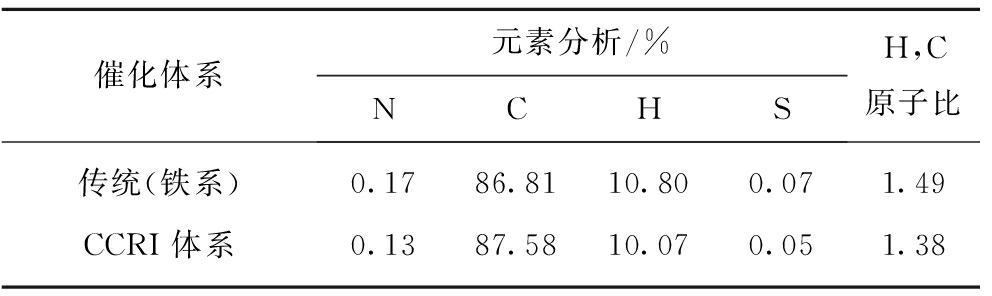

2.2.2 加氢液化产物的解析

(1)馏程<150 ℃轻质油结构解析。对不同催化体系下生成的馏程<150 ℃轻质油进行了芳潜,元素分析与1H-NMR,元素分析见表7,1H-NMR分析结果如图3所示。传统催化体系生成的馏程<150 ℃轻质油芳潜为66.6%,CCRI催化体系生成的馏程<150 ℃轻质油芳潜为70%,提高了近4%。

表7 不同催化体系下产物馏程<150 ℃轻质油元素分析

Table 7 Elemental results of <150 ℃ light oil in different

catalytic systems

催化体系元素分析/%NCHSH,C原子比传统(铁系)0.1786.8110.800.071.49CCRI 体系0.1387.5810.070.051.38

图3 不同催化体系馏程<150 ℃轻质油1H-NMR谱图

Fig.3 1H-NMR of <150 ℃ light oil in different catalytic

system

1H-NMR谱图计算出传统和CCRI催化体系馏程<150 ℃轻质油的芳香度fa分别为0.43和0.49。

CCRI催化体系馏程<150 ℃轻质油H,C原子比为1.38,低于传统催化体系馏程<150 ℃轻质油H,C原子比1.49,CCRI催化体系馏程<150 ℃轻质油fa和芳潜均高于传统催化体系,这都表明,CCRI催化体系馏程<150 ℃轻质油具有更多的芳香结构。

(2)PAA结构解析。对不同催化体系下生成的PAA进行了热重和红外分析,热重分析结果如图4所示,红外分析如图5所示。

图4 不同催化体系PAA的热重分析

Fig.4 TG and DTG of PAA in different catalytic systems

不同催化加氢体系PAA的热重分析表明,与传统催化加氢体系相比,CCRI催化剂体系PAA热重残余量降低10%,由于PAA热重残余量可间接表征其稠环芳烃的含量,因此,CCRI催化剂参与催化加氢反应生成的PAA所含稠环芳烃更低,CCRI催化剂对PAA的催化加氢轻质化作用强于传统铁系催化剂。

失重速率曲线表明,2种催化体系生成的PAA失重温度范围和失重峰温度基本相同,大致分为低温段(<300 ℃)和高温段(>300 ℃)。低温段的失重峰位置约为200 ℃,CCRI催化剂体系PAA失重速率1.9%/min、传统铁系催化体系PAA失重速率1.3%/min,高温段的失重速率均约2.0%/min,2者的失重峰位置为460 ℃。这表明2种催化剂体系PAA的失重性质相似。

图5 不同催化加氢体系PAA的红外图谱

Fig.5 IR of PAA in different catalytic systems

不同催化加氢体系PAA的红外图谱结果表明,传统铁系催化体系和CCRI催化体系PAA的出峰位置和数量基本一致,只是有些位置的吸收峰强度有所不同。这表明改变催化剂的加氢活性,对直接加氢液化过程具有一定影响。

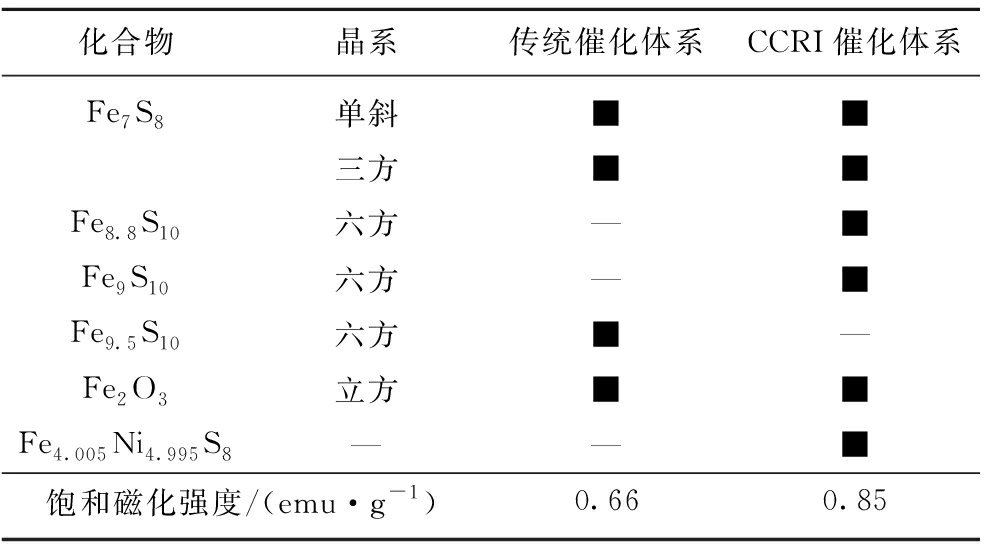

由图5可以看出,PAA在1 599 cm-1和1 438 cm-1处的芳环C (3)残渣结构与磁性能解析。以加氢液化产物-残渣(四氢呋喃不溶物)为对象,进行了XRD和饱和磁化强度分析,结果见表8。 表8 不同催化体系残渣的XRD和饱和磁化强度分析 化合物晶系传统催化体系CCRI催化体系Fe7S8单斜■■三方■■Fe8.8S10六方—■Fe9S10六方—■Fe9.5S10六方■—Fe2O3立方■■Fe4.005Ni4.995S8——■饱和磁化强度/(emu·g-1)0.660.85 通过与标准谱图的对比和分析,从残渣中鉴定出4种铁硫化物,1种铁氧化物和1种铁镍硫化物,分别为2种晶形的Fe7S8(单斜晶系和三方晶系)、六方晶系的Fe8.8S10,Fe9S10,Fe9.5S10,立方晶系的Fe2O3,和1种无法鉴别晶形,其化学式是Fe4.005Ni4.995S8的物质。 淖毛湖煤是低煤化程度的长焰煤,氧含量高,Fe元素与氧原子存在高亲和力,当体系中H2S分压不足时,Fe2O3未能全部转化成磁黄铁矿,样品中发现Fe2O3残留。 液化过程中铁几乎都变成了磁黄铁矿催化活性态的化合物。XRD对不同催化体系中Fe的相态转变过程分析表明,CCRI催化体系中,液化催化活性组分Fe7S8部分分解生成Fe8.8S10和Fe9S10,传统催化体系中,更多的Fe7S8分解,在产物中还发现了Fe9.5S10。 单斜晶系的Fe7S8为一类铁磁性物质,通过饱和磁化强度的变化也可推知Fe7S8数量的变化。与CCRI催化体系相比,传统催化体系残渣饱和磁化强度下降了22%,这也进一步说明,CCRI催化体系在液化反应过程中,铁的活性态更容易保留,有利于淖毛湖催化加氢轻质化反应的进行。 (1)新疆淖毛湖煤液化活性组分高达96%,是一种优良的直接液化煤种,反应温度420 ℃,反应压力17 MPa,停留时间60 min,煤的转化率94%,油产率68%,馏程<150 ℃轻质油产率17.3%,也是淖毛湖煤加氢液化富产芳烃的最佳工艺参数。 (2)反应温度和停留时间的调控有利于馏程<150 ℃轻质油的生成,降低催化剂活性态向非活性态转化,减少PAA的缩聚和液化油的过度加氢。反应压力的提升有利于PAA的轻质转化,但对馏程<150 ℃轻质油的生成影响不大。 (3)煤直接液化初期,催化剂的活性态发挥了催化作用,液化后期的催化剂由活性态Fe7S8,逐步转变为非活性态的Fe9S10,甚至是FeS。为煤液化富产芳烃催化剂提升加氢性能的设计提供理论依据。 (4)与工艺参数调控相比,催化剂调控更为显著。具有加氢和裂化双重性能的CCRI催化剂在液化过程中,有效降低了液化活性组分Fe7S8向非活性态转化,促进了PAA的轻质转化,有利于馏程<150 ℃轻质油的生成,与传统催化体系相比,CCRI催化体系馏程<150 ℃轻质油具有更多的芳香分子结构,芳潜提升显著。 [1] 刘峰,曹文君,张建明,等.我国煤炭工业科技创新进展及“十四五”发展方向[J].煤炭学报,2021,46(1):1-15. LIU Feng,CAO Wenjun,ZHANG Jianming,et al.Current technological innovation and development direction of the 14th Five-Year Plan period in China coal industry[J].Journal of China Coal Society,2021,46(1):1-15. [2] WHITEHURS TDD,THOMASOM,MALVINAF.Coal liquefaction[M].New York:Academic Press,1980:14-25. [3] MOCHIDA I,SAKANISHI K,KORAI Y,et al.Multi-stage coal liquefaction prototype[J].Fuel Processing Technology,1985,14:113-124. [4] RUEKMIEK S C,HURTUBISE R J,SILVER H F.Separation and characterization of large ring number polycyclic aromatic hydrocarbons in non-distillable,pyridine soluble coal-liquids[J].Fuel,1986,65(12):1677-1683. [5] KRISHNAMURTHY S,SHAH Y T,STIEGALTA G J.Pyrolysis of coal liquids[J].Fuel,1980,59(11):738-746. [6] CYPRES R,BREDAEL P.Production of light aromatics from coal hydrogenates[J].Fuel Processing Technology,1980,3:297-311. [7] HILLEBRAND W,HODEK W,KOLLING G.Stream cracking of coal-derived oil and model compounds[J].Fuel,1984,63:762-766. [8] SULLIVAN R F,OREAR D J.Refining and upgrading of synfuels from coal and oil shales by advanced catalytic processes[R].SanRamon:Chevron Research Co.,1981:13-18. [9] ROBINSON R C,FRUMKIN H A,SULLIVAN R F.Aromatics production from coal syncrudes[J].Energy Progress,1983,3(3):163-172. [10] ROBINSON R C,马治邦.由煤制合成原油生产芳烃[J].煤炭转化,1985(2):58-75. ROBINSON R C,MA Zhibang.Aromatics preparation from coal-derived synthetic oil[J].Coal Conversion,1985(2):58-75. [11] SOFIANOS A C,BUTLER A C,LOUWRENS H B.Catalytic liquefaction of South African coals using the carbon monoxide/water system.Part 1:Pyrite catalysis[J].Fuel Processing Technology,1989,22(3):175-188. [12] 马筱良,薛宗佑,余定基.煤液化中油馏分加氢裂化制取汽油和重整原料[J].燃料化学学报,1989,17(2):161-167. MA Xiaoliang,XUE Zongyou,YU Dingji.Investigation on the hydrocracking of hydrogenated coal-derived middle distillate for gasoline and BTX reforming stocks[J].Journal of Fuel Chemistry and Technology,1989,17(2):161-167. [13] 马治邦,薛宗佑,舒歌平.煤液化中油馏分加氢精制和加氢裂解的研究[J].煤化工,1990,18(1):19-25. MA Zhibang,XUE Zongyou,SHU Geping.Investigation on the hydrofining and hydrocracking of hydrogenated coal-derived middle distillate[J].Coal Chemical Industry,1990,18(1):19-25. [14] 马治邦,薛宗佑,舒歌平.由煤制石脑油生产芳烃[J].煤化工,1991,19(3):18-22. MA Zhibang,XUE Zongyou,SHU Geping.Aromatics preparation from coal-derived naphta[J].Coal Chemical Industry,1991,19(3):18-22. [15] 蔺华林,张德祥,彭俊,等.神华煤直接液化循环油的分析表征[J].燃料化学学报,2007,35(1):104-108. LIN Hualin,ZHANG Dexiang,PENG Jun,et al.Analysis and characterization of recycled oil from direct liquefaction of Shenhua coal[J].Journal of Fuel Chemistry and Technology,2007,35(1):104-108. [16] 蔺华林,张德祥,高晋生.煤加氢液化制取芳烃研究进展[J].煤炭转化,2006,29(2):92-98. LIN Hualin,ZHANG Dexiang,GAO Jinsheng.Advances in the study of making aromatics from coal hydroliquefaction[J].Coal Conversion,2006,29(2):92-98. [17] 黄珏.煤直接液化轻质油的芳烃分离与液化产物再加氢行为研究[D].上海:华东理工大学,2010:76-80. HUANG Yu.Study on the aromatics separation from Shenhua coal hydroliquefaction light oil and rehydrogenation behavior of hydroliquefaction products[D].Shanghai:East China University of Science and Technology,2010:76-80. [18] 白金锋.煤加氢液化制取芳烃化合物的研究[D].大连:大连理工大学,2000:22-23. BAI Jinfeng.Coal liquefaction for producing aromatic hydrocarbons[D].Dalian:Dalian University of Technology,2000:22-23. [19] 王秀红.煤液化油中芳烃/环烷烃分离规律及其机理研究[D].太原:太原理工大学,2011:25-30. WANG Xiuhong.Separation rule of aromatics/cyclichydrocarbon in coal liquefaction and its mechanism in separation[D].Taiyuan:Taiyuan University of Technology,2011:25-30. [20] GB 474—2008,煤样的制备方法[S].北京:中国标准出版社,2008. [21] GB/T33690—2017,煤炭液化反应性的高压釜试验方法[S].北京:中国标准出版社,2017.![]() C伸缩振动峰、2 918 cm-1和2 846 cm-1处的脂肪链或环中—CH2伸缩振动峰和1 712 cm-1处的羧酸C

C伸缩振动峰、2 918 cm-1和2 846 cm-1处的脂肪链或环中—CH2伸缩振动峰和1 712 cm-1处的羧酸C![]() O伸缩振动峰等强度基本相同。而沥青烯和前沥青烯在3 298 cm-1处的—OH伸缩振动峰强度有差异,峰强度排序为传统催化体系

O伸缩振动峰等强度基本相同。而沥青烯和前沥青烯在3 298 cm-1处的—OH伸缩振动峰强度有差异,峰强度排序为传统催化体系

Table 8 XRD and saturation magnetization of residue

in different catalytic systems

3 结 论