因拥有较高的H/C(原子比)和挥发分,褐煤较易通过加氢反应获得液体有机化合物[1-3],然而,在液化过程中因为氧元素和水的质量分数过高,不仅导致产物中水产率较大,而且氢耗量也大[4-5]。对此,日本NEDO公司发展了BCL工艺,在褐煤加氢热转化之前采用脱水提质单元进行预处理,一定程度缓解了上述问题[6]。氧元素在煤中具有不同的赋存形态,主要包括:甲氧基、羧基、酚羟基、羰基以及醚键等。在热转化过程中这些官能团会表现出相异的热化学特性,脱水提质工艺无法全部控制氧元素的转化过程。由此表现为,在褐煤液化产物中,油品中含有相对较高的酚类化合物[7]。酚类化合物属于高附加值的化学品,基于此,笔者所在课题组提出了先分离后转化的油品加工路线,并发展了酚类化合物分离效果优异的低共熔溶剂法[8]。

煤直接转化单元的氧元素利用率决定了整个工艺中酚类化学品的产率上限。因此,深入认识含氧官能团在煤直接转化过程中的反应形式,了解酚类化合物和水等含氧产物的“来龙去脉”是调控氧的基础。同时,对于由煤、溶剂、氢气以及催化剂参与的三相体系的反应而言,其复杂性限制了对煤参与反应过程的深入认识。煤分子中化学键种类繁多,尤其在供氢溶剂参与的情况下,分子尺度的化学反应更加复杂,难以直观判断化学键的断裂和重组情况。注意到,中低阶煤,如褐煤中氧元素的质量分数较高,并且,氧元素赋存形态差异的本质是化学键的不同,而不同含氧官能团随化学反应环境和温度的变化可反映煤在不同阶段下的反应特征。上述相关研究主要集中于对各产物中氧元素的赋存形态进行描述,包括采用气相色谱质谱联用仪对煤直接液化油中酚类化合物的定性定量分析[9-10],以及采用滴定法对原煤或残渣等产物进行含氧官能团的定量分析[11]。在机理层面,更多的是通过模型化合物探讨各化合物的转化规律[12-13]。在煤热转化的复杂反应体系中,对其化学反应的解耦是深入理解反应本质的重要手段,也是实现定向调控的重要前提。但是,以物料衡算为约束,探讨各赋存形态下氧元素的迁移与转化规律的定量研究鲜见报道。

本研究期望从煤本身的角度探究其中含氧官能团或化学键演化规律,但是,催化剂的参与会使得该过程更加复杂。因此,笔者通过对加氢反应过程进行“切片”,以氧元素物料守恒为约束,对各官能团之间的转化进行分析,探讨无催化剂条件下煤加氢反应过程中的氧元素在产物中的分布以及含氧官能团转化规律。

1 实验材料和方法

1.1 原 料

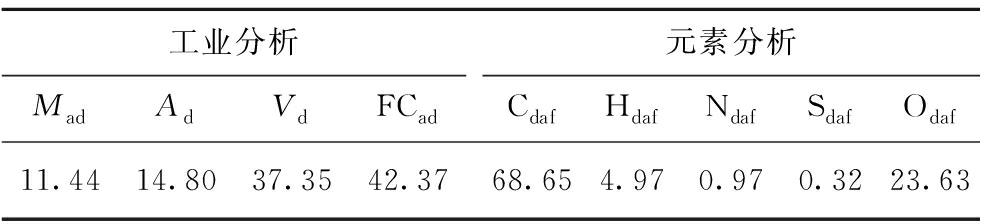

将呼伦贝尔褐煤(HL)研磨至100目以上(<0.15 mm),并将原料在110 ℃烘箱干燥12 h。呼伦贝尔褐煤的工业分析[14]和元素分析见表1。供氢溶剂为四氢萘(AR,上海阿拉丁生化科技股份有限公司),氢气(99.99%,太原钢铁集团)。

表1 呼伦贝尔褐煤的工业分析和元素分析

Table 1 Proximate and ultimate analysis of Hulunbuir

lignite %

工业分析MadAdVdFCad元素分析CdafHdafNdafSdafOdaf11.4414.8037.3542.3768.654.970.970.3223.63

表1中元素分析采用vario MACRO cube elementar仪器测定,分析过程详见1.3.1节。

1.2 煤加氢反应实验

1.2.1 煤加氢反应实验过程

采用150 mL高压反应釜(安徽科幂机械科技有限公司),称取干燥后煤样15 g,四氢萘30 g,充分混合于石英内衬中,后转移至反应釜中,将反应釜旋钮加紧。随后,向反应釜中通入H2充压至3 MPa,后排出以置换釜内空气,重复3次后向釜内充入6 MPa H2,保证气密性良好后开始升温。实验主要考察不同温度下的氧转移情况,因此反应达到250,300,350,400,450 ℃后停止加热,自然(风扇吹)冷却至室温取出内衬,反应釜及产物分析流程如图1所示,对应的产品按反应达到温度进行标记,如200 ℃下的产物标记为200,以此类推至450;对恒温阶段不同停留时间的考察与之相似,达到450 ℃后,设置停留时间10,20,30,40,50,60 min,达到该停留时间后停止加热,自然冷却(风扇吹)后取出内衬进行产物分析,对应的产物标记为450-停留时间,如450-10 min,450-20 min,450-30 min,450-40 min,450-50 min,450-60 min。

将反应后内衬中的固液混合物取出,进行索式抽提。首先采用正己烷进行抽提12 h,其中可溶物通过旋转蒸发仪,去除正己烷溶剂和产物中的水获得的部分称为油(oil);正己烷不溶物接着用四氢呋喃抽提,可溶物通过旋转蒸发仪去除四氢呋喃溶剂获得沥青质与前沥青质(PAA),不溶物称为四氢呋喃不溶物(THFI),如图1所示。

图1 褐煤加氢反应装置及产物分析流程

Fig.1 Flowsheet of lignite hydrogenation and product analysis

1.2.2 产物产率计算公式

四氢呋喃不溶物(THFI)产率:

![]()

(1)

水产率:

![]()

(2)

油产率:

![]()

(3)

PAA产率:

![]()

(4)

气体产率:

![]()

(5)

式中,m3为四氢呋喃不溶物质量(干燥无灰基),g;mcoal为褐煤质量,g;a为卡费测试后的样品产水率;mmixture为反应后内衬中固液混合物质量,g;m1为正己烷可溶物质量,g;mTHN为抽提样品中溶剂的质量,g;m2为四氢呋喃可溶物质量,g;V2为反应后气体体积,0.15 L;P2为反应后压力,MPa;T2为反应后温度,℃;Ri为各气体组分体积百分比,包括H2,CH4,CO和CO2;μi为对应气体分子量。

1.3 仪器表征

1.3.1 元素分析

使用德国vario MACRO cube元素分析仪定量分析产物中的C,H,O,N,S元素质量分数。其中,采用CHNS模式测定煤、四氢呋喃不溶物(THFI)、沥青质与前沥青质(PAA)以及油品中的C,H,N,S元素质量分数;采用O模式对煤、PAA以及THFI中的O元素质量分数进行测定,并由此对应获得的各组分中的氧对应标记为Coal-O,PAA-O,THFI-O。

1.3.2 傅里叶变换红外光谱分析

采用德国BRUKER Tensor 27型红外光谱仪对产物中含氧官能团进行分析。固体样品采用KBr压片法,配比为Sample∶KBr=1∶180,扫描范围为400~4 000 cm-1,扫描分辨率为2 cm-1,扫描次数为64次。

1.3.3 化学滴定法分析

首先将待测样品进行干燥,随后取250 mg待测样品并将其装入75 mL的锥形瓶中。测定总酸性基团时,加入50 mL BaCl2/Ba(OH)2缓冲溶液,测定羧基时加入60 mL BaCl2/三乙醇胺/HCl溶液。用甲醇(体积分数<0.3%)作为膨胀润湿剂,可促进样品与缓冲液中的离子充分混合,并不影响酸性基团总数的测定。反应结束后,将混合物提取过滤,然后将滤饼转移到干净的锥形瓶中,(测定总酸性基团测定时需要用10 mL BaCl2/NaOH缓冲液洗涤滤饼3次)加入10 mL 0.2 mol/L HCl溶液,在N2气氛下搅拌30 min,然后过滤,滤液滤饼用10 mL蒸馏水洗涤3次。最后,将滤液和洗液倒入100 mL容量瓶中。取10 mL溶液滴定于0.05 mol/L NaOH溶液中,计算总酸性基团或者羧基的量[15]。通过对沥青质与前沥青质和四氢呋喃不溶物的FT-IR分析,利用Origin 9.0在3 700~3 000 cm-1和1 800~1 000 cm-1进行分峰拟合,得到不同含氧官能团峰面积。其中,3 700~3 000 cm-1分为4个峰:分别是游离的氧氢键(3 620 cm-1)、分子间缔合的OH-π键(3 545 cm-1)、酚羟基(3 430 cm-1)和醇羟基(3 220 cm-1)。通过分峰获得酚羟基的峰面积;随后在1 800~1 000 cm-1的区域中分出15个峰,其中包括了醚键、羰基、羧基等基团,分峰方法和具体过程如图2所示。由此,可以获得该样品中酚羟基和醚键以及羰基的面积比值,同时采用滴定方法获得酚羟基的物质的量,滴定法获得的酚羟基物质的量记为COH。以酚羟基两种结果为“桥梁”,将滴定法获得的羧基和酚羟基与仪器分析法获得的醚键和羰基实现定量[16],羰基和醚键的计算公式为

Ci=AiCOH/AOH

(6)

对各官能团定量,其中Ci为单位质量被测样品中的醚键或者羰基的物质的量,mmol;Ai为醚键或者羰基的分峰面积;AOH为同一谱图中酚羟基的面积。

图2 1 000~1 800 cm-1红外光谱谱带分峰拟合示意

Fig.2 Peak fitting of FT-IR in the range of 1 000-1 800 cm-1

1.3.4 气相色谱-质谱联用(GC-MS)分析

正己烷可溶物将正己烷旋蒸之后,采用安捷伦公司生产的气相(7890B-安捷伦)质谱(5977A-安捷伦)联用仪进行测定,色谱柱为HP-5。测试条件为:初温60 ℃,并在此温度下停留5 min;而后以3 ℃/min的速率将温度升至120 ℃,并在此温度下停留10 min,随后以10 ℃/min升至250 ℃,并在该温度下停留5 min,完成测定,具体的峰位及总离子流图如图3所示。对酚类化合物,苯酚、邻甲酚、间对甲酚、3,5-二甲基苯酚、1-萘酚和2-萘酚分别定量分析(外标法),并由此获得油品中的氧元素质量分数,同时计算油中氧(oil-O)在全部氧元素中的质量分数。

图3 油品的质谱TIC总离子流图

Fig.3 TIC diagram of oil by the GC-MS analysis

1.3.5 气相色谱(GC)分析

气体样品采用GC4000A的气相色谱分析仪,柱温箱温度为80 ℃,气化室温度为150 ℃,热导检测器温度为100 ℃,其中,由此测得的CO和CO2中的氧标记为Gas-O。

1.3.6 水分分析

固液混合物中的水,采用卡尔费休水分分析仪器进行测定(915KF Ti-Touch of Metrohm),其中水中的氧元素标记为H2O-O。

2 结果与讨论

2.1 褐煤加氢反应产物分布

以呼伦贝尔褐煤为原料,考察从250~450 ℃并停留60 min的范围内加氢反应产物分布情况如图4所示。

图4 不同反应条件下褐煤加氢反应产物质量分数

Fig.4 Product distribution under different conditions of

lignite hydrogenation reaction

在氧元素物料平衡的约束下,图5给出了来自不同反应条件下褐煤加氢反应产物中氧元素分布情况,由图5可知,褐煤加氢反应可以分为3个阶段。第1阶段,氧的迁移方向是从四氢呋喃不溶物迁移至H2O和CO2,对应的阶段为室温升温至 400 ℃,该过程主要是羧基转化;第2阶段氧的迁移方向是PAA和THFI转移至油以及H2O中,该过程对应的阶段为400 ℃升温至450 ℃并延长停留时间至30 min的反应过程,对油品进行GC-MS分析结果表明,该过程中出现了酚类化合物产率峰值;第3阶段氧的迁移方向为油转移至PAA和THFI,与前两阶段的迁移方向相反,对应的反应阶段为450 ℃停留时间从30~60 min,该阶段发生了明显的缩聚反应。

图5 在四氢呋喃不溶物、沥青质和前沥青质、油、

气、水中氧的质量分数

Fig.5 Oxygen content of THFI,PAA,oil,Gas and H2O

2.2 各阶段下含氧官能团的转化规律

2.2.1 第1阶段

第1阶段中,氧元素的迁移方向主要是四氢呋喃不溶物至H2O和CO2。将产物中的含氧产物对应分析,其中四氢呋喃不溶物中含氧官能团变化如图6所示。随着反应温度的升高,其中羧基和酚羟基物质的量明显下降,醚键逐渐累积,羰基呈现先增大后减少的趋势。第1阶段中羧基物质的量在四氢呋喃不溶物中降至原来的58.3%,酚羟基下降到原来的55.3%,而醚键增加至初始值的191.3%。在液化反应的升温阶段,主要反应是桥键的断裂导致油产率的增大[17],而相比于此,醚键在转化过程中断裂难度稍大。因此,可能该过程中醚键的增加主要来自于四氢呋喃不溶物中原始醚键的积累。然而即使呼伦贝尔褐煤中所有的醚键氧均停留在四氢呋喃不溶物中,那么相对增长应该是初始的172.5%,该值小于191.3%,表明该过程确定已开始缩合生成醚键。相似地,两值相等的过程发生在温度为300~350 ℃,这意味着,到达该温度之后醚键的积累更加明显。而在该温度区间,THFI中羧基和酚羟基物质的量大量减少,同时伴随着醚键的生成,意味着该溶剂体系中,第1阶段已经存在比较明显的供氢不足现象。

图6 第1阶段中四氢呋喃不溶物中各含氧官能团物质的量

Fig.6 Amount of oxygen-containing functional groups of

THFI in the first stage

在第1阶段中,羧基的减少相对明显,其中主要发生了羧基的热裂解作用,与热解过程相似[18-19],而热裂解作用中,气体产物的组成结果如图7所示,主要是CO2。并且在该阶段中,含氧气体总量持续增加,而就羧基的脱羧过程而言,因煤中含有金属元素,而部分金属元素以—COO—M—OOC的形式与羧基官能团连接[20],在反应过程中,可能通过虚拟的交联位点促进CO2的生成[21]。并且,羧基官能团在热转化过程中也会发生脱羧或者脱水反应,产生CO2或者H2O,且供氢能力不同的环境也将改变产物的选择性。

图7 第1阶段中不同气体产物产率

Fig.7 Content of gas in the first stage

在该阶段中四氢呋喃不溶物中酚羟基的物质的量明显下降,可能主要发生了酚羟基的转移。因此,该过程中酚类化合物的产生主要是非酚羟基连接键断裂的结果。对应的油品中酚类化合物定量分析如图8所示,结果表明,在250 ℃以下油品中检测不到酚类化合物,随着反应温度升高,油品中1-萘酚和间对甲酚逐渐增大。在对250 ℃和300 ℃反应下的停留时间延长的过程中发现,250 ℃停留时间延长至120 min时依然在正己烷可溶物中未检测到酚类化合物,同样地,在300 ℃停留时间延长至120 min时正己烷可溶物中的酚类化合物仅检测到1-萘酚和间对甲酚,并且产率仅增加了0.1倍。但是,当温度升高至400 ℃时,更多的酚类化合物生成并且产率明显增加。结果表明,该阶段下主要发生热裂解,反应受热力学控制。其中被检测到的酚类化合物主要是苯酚、甲酚、二甲酚以及萘酚等。同时,从四氢呋喃不溶物中的醚键增加趋势可以发现,在350~400 ℃时,醚键增加趋势明显减缓,这主要是因为四氢萘在该温度下的供氢能力陡增,从而在一定程度上抑制了酚羟基的缩合作用[22],对液化反应过程起到了明显的促进作用[23]。

图8 第1阶段油品中各酚类化合物产率

Fig.8 Content of phenolic compounds of oil in the first stage

2.2.2 第2阶段

随着供氢溶剂供氢能力的提升,在反应温度达到400 ℃之后,液化油产率开始显著增加,并且伴随着温度的升高,热裂解过程加剧,在元素的迁移层面,达到400 ℃之后不仅四氢呋喃不溶物中的氧迁移至分子量更小的产物中,同时沥青质与前沥青质中氧元素质量分数亦开始减少。正己烷可溶物中氧元素质量分数逐渐增大,也伴随着水产率的增加,而气体中CO和CO2的质量变化不明显。

四氢呋喃不溶物中的基团变化表明,该阶段下,尤其是450 ℃下的0~30 min,羧基和羰基物质的量几乎不变化,如图9所示,而羟基呈现一个小幅增大后下降的变化趋势,醚键物质的量持续增加但增幅相较于第1阶段明显放缓,主要是因为该阶段下醚键积累量已较大,并且该过程中四氢萘供氢能力显著增大有效抑制了含氧官能团的缩合过程[24]。沥青质与前沥青质的含氧官能团转化结果表明,羧基物质的量变化不明显,羟基下降了65.8%。同时,醚键增长了1.2倍以上,表明羟基等含氧官能团反应生成醚键。

图9 第2阶段中四氢呋喃不溶物和沥青质与前沥青质中

羧基和羰基物质物质的量

Fig.9 Amount of COOH and C![]() O of PAA and THFI

O of PAA and THFI

in the second stage

图10 第2阶段油中各酚类化合物产率变化情况

Fig.10 Content of phenolic compounds of oil in the second

stage

图11 第2,3阶段中含氧官能团物质的量随停留时间

变化情况

Fig.11 Content change of phenolic hydroxyl,phenolic

compounds and ether bonds with retention time

对反应产物正己烷可溶物定性定量分析结果表明,如图10所示,在450 ℃停留20 min时出现酚产率峰值。同时,对PAA和THFI中酚羟基和醚键以及油品中的酚类化合物各自物质的量变化测算如图11所示,可明显发现,PAA和THFI中的酚羟基的减少,同时增大了油品中的酚类化合物。因此,可推测在450 ℃停留20 min之前的过程中,油品中酚类化合物可能主要来源是原有酚羟基的转移。在该阶段的最后一个时刻取样结果中,油品中酚类氧明显下降,因此,该过程可表明酚羟基发生了比较明显的缩合作用,从而转移至醚类。该过程还表明,伴随着反应的延续,原本由酚类化合物参与的供氢酚循环由于系统中氢自由基的不足而开始被破坏,从而发生了缩聚反应[16,25-26]。

2.2.3 第3阶段

由图5可知,正己烷可溶物中的氧元素质量分数减少,正己烷不溶物中氧元素质量分数增大,尤其是四氢呋喃不溶物中氧元素呈现增长趋势,与前2个阶段过程的迁移方向相反,表明发生了比较明显的缩聚反应,对应的反应阶段为450 ℃停留30~60 min。随着反应停留时间的延长,酚类化合物产率逐渐减少,如图12所示。这其中可能发生了羟基热裂解,或者羟基之间的交联反应。而对四氢呋喃不溶物以及沥青质和前沥青质的含氧官能团分析结果表明,该过程中主要发生了羟基转化至醚键的反应。在450 ℃反应20 min时,本文研究的条件下四氢萘供氢能力不足,难以及时稳定热裂解产生的自由基碎片,从而导致了油产率的降低[27]。

图12 450 ℃下各酚类化合物产率随停留时间变化情况

Fig.12 Content change of phenolic compounds of oil at 450 ℃

with retention time

3 结 论

(1)褐煤中的氧会随所处的化学环境不同,而在加氢反应产物中的主要赋存形态及分布存在较大差异。

(2)第1阶段褐煤加氢反应中氧元素会由四氢呋喃不溶物转移至水和CO2中,主要发生了羧基热分解反应;第2阶段沥青质与前沥青质中的氧含量开始减少,主要是转移至正己烷可溶物和水中;正己烷可溶物中酚类化合物产率出现峰值,该过程主要是因为400 ℃之后四氢萘供氢能力获得大幅提升,阻止了酚羟基之间的缩合反应;第3阶段中氧元素的迁移方向是从正己烷可溶物转移至分子量更大的产物中,该过程是由于加氢反应体系供氢不足而发生了明显的缩聚反应。

(3)褐煤加氢反应过程中酚羟基会随芳环结构单元裂解成为单环或双环化合物而生成酚类化合物,影响酚产率的主要过程为缩聚反应。

[1] 舒歌平.煤炭液化技术[M].北京:煤炭工业出版社,2003:85-97.

[2] 刘振宇.煤直接液化技术发展的化学脉络及化学工程挑战[J].化工进展,2010,29(2):193-197.

LIU Zhenyu.Principal chemistry and chemical engineering challenges in direct coal liquefaction technology[J].Chemical industry and engineering progress,2010,29(2):193-197.

[3] 朱晓苏.中国煤炭直接液化优选煤种的研究[J].煤化工,1997,25(3):32-39.

ZHU Xiaosu.Research on Chinese optimum coal types used in direct liquefaction[J].Coal Chemical Industry,1997,25(3):32-39.

[4] 谢克昌.煤的结构与反应性[M].北京:科学出版社,2002:550-552.

[5] 谢崇禹.煤液化用煤种的选择研究[J].当代化工,2007,36(2):65-66.

XIE Chongyu.The select of coal for hydrogenation fluiditial coal[J].Contemporary Chemical Industry,2007,36(2):65-66.

[6] 张伟,王再义,张立国,等.日本褐煤液化技术的进展[J].中国煤炭,2010,36(12):116-119.

ZHANG Wei,WANG Zaiyi,ZHANG Liguo,et al.Development of brown coal liquefaction in Japan[J].China Coal,2010,36(12):116-119.

[7] LI Wenying,WANG Wei,MU Hai,et al.Analysis of light weight fractions of coal-based crude oil by gas chromatography combined with mass spectroscopy and flame ionization detection[J].Fuel,2019,241:392-401.

[8] YI Lan,FENG Jie,LI Wenying,et al.High-performance separation of phenolic compounds from coal-based liquid oil by deep eutectic solvents[J].ACS Sustainable Chemistry & Engineering,2019,7(8):7777-7783.

[9] PAULS Richard E,BAMBACHT Mark E,BRADLEY Cherlynlavaughn,et al.Distribution and characterization of phenolics in distillates derived from two-stage coal liquefaction[J].Energy & Fuels,1990,4(3):236-242.

[10] 毛学峰.煤基液体产物中酚类化合物的组成研究[J].煤炭学报,2018,43(1):265-271.

MAO Xuefeng.Distribution and composition of phenolic compounds in coal-based liquid production[J].Journal of China Coal Society,2018,43(1):265-271.

[11] 周剑林,王永刚,黄鑫,等.低阶煤中含氧官能团分布的研究[J].燃料化学学报,2013,41(2):135-138.

ZHOU Jianlin,WANG Yonggang,HUANG Xin,et al.Determination of O-containing functional groups distribution in low-rank coals by chemical titration[J].Journal of Fuel Chemistry and Technology,2013,41(2):135-138.

[12] DUNN Jennifer B,BURNS Michael L,HUNTER Shawn E,et al.Hydrothermal stability of aromatic carboxylic acids[J].The Journal of Supercritical Fluids,2003,27(3):263-274.

[13] SISKIN Michael,KATRITZKY Alan R.A review of the reactivity of organic compounds with oxygen-containing functionality in superheated water[J].Journal of Analytical and Applied Pyrolysis,2000,54(1-2):193-214.

[14] LI Xiaohong,LI Haijie,WANG Ruoqing,et al.Acid pretreatment effect on oxygen migration during lignite pyrolysis[J].Fuel,2020,262:116650.

[15] SCHAFER Harry N S.Determination of the total acidity of low-rank coals[J].Fuel,1970,49(3):271-280.

[16] 冯敏敏.褐煤直接液化过程中含氧官能团的转化及其机理研究[D].太原:太原理工大学,2019.

FENG Minmin.Study on the transformation of oxygen-containing funtional group and its mechanism during lignite direct liquefaction[D].Taiyuan:Taiyuan university of technology,2019.

[17] LI Xian,HU Haoquan,ZHU Shengwei,et al.Kinetics of coal liquefaction during heating-up and isothermal stages[J].Fuel,2008,87(4-5):508-513.

[18] SOLOMON Peter R,SERIO Michael A,DESPANDE Girish V,et al.Cross-linking reactions during coal conversion[J].Energy & Fuels,1990,4(1):42-54.

[19] SOLOMON Peter R,BEST P E,YU Z Z,et al.An empirical model for coal fluidity based on a macromolecular network pyrolysis model[J].Energy & Fuels,1992,6(2):143-154.

[20] LI Chunzhu,SATHE Chirag,KERSHAW John R,et al.Fates and roles of alkali and alkaline earth metals during the pyrolysis of a Victorian brown coal[J].Fuel,2000,79:427-438.

[21] 李海杰.褐煤热解过程中氧的迁移与调控[D].太原:太原理工大学,2019.

LI Haijie.Oxygen migration and regulation during lignite pyrolysis[D].Taiyuan:Taiyuan university of technology,2019.

[22] 李莉.煤直接液化中供氢溶剂稳定性的研究[D].北京:北京化工大学,2019.

LI Li.Research on the stablity of hydrogen donor solvents during direct coal liquefaction[D].Beijing:Beijing University of Chemical Technology,2019.

[23] 郭树才,王林,胡浩权.大雁褐煤超临界萃取液化研究[J].石油学报(石油加工),1990,6(2):57-64.

GUO Shucai,WANG Lin,HU Haoquan.Liquifaction of dayan lignite with supercritical extraction[J].Acta Petrolei Sinica(Petroleum Processing Section),1990,6(2):57-64.

[24] NIU Ben,JIN Lijun,LI Yang,et al.Mechanism of hydrogen transfer and role of solvent during heating-up stage of direct coal liquefaction[J].Fuel Processing Technology,2017,160:130-135.

[25] 樊文俊.褐煤直接液化过程中氧的调控及液化产品的分离研究[D].太原:太原理工大学,2016.

FAN Wenjun.Study of the oxygen fate and separation technology in direct liquefaction of lignit[D].Taiyuan:Taiyuan University of Technology,2016.

[26] 李文英,李旺,冯杰.褐煤直接液化过程中存在的问题与思考[J].煤炭学报,2020,45(1):414-423.

LI Wenying,LI Wang,FENG Jie.Overview on issues with lignite direct liquefaction[J].Journal of China Coal Society,2020,45(1):414-423.

[27] NIU Ben,JIN Lijun,LI Yang,et al.Interaction between hydrogen-donor and nondonor solvents in direct liquefaction of Bulianta coal[J].Energy & Fuels,2016,30(12):10260-10267.