煤炭在生产过程中会产生大量粉尘,工人长期在高浓度粉尘环境下作业容易引起尘肺病[1-2]。据国家卫健委统计,2019年全国共报告新增职业性尘肺病15 898人,其中煤炭行业约占40%。喷雾降尘是煤矿粉尘防治的主体技术,而雾化喷嘴是实施喷雾降尘关键部件[3-4]。根据雾化原理可将喷嘴分为压力喷嘴、空气雾化喷嘴、超声雾化喷嘴等。煤矿采掘作业场所一般采用压力喷嘴,但由于供水压力的限制,压力喷嘴雾化效果不佳,降尘效率偏低[5-6]。而且,传统的压力喷嘴耗水量大,易引起巷道内积水量多,导致工人工作条件更加恶劣[7-9]。

超声雾化是利用超声波将液体破碎成微细雾滴的一种雾化方法。相对于传统的压力雾化,超声雾化喷嘴具有对水压要求低、耗水量小、降尘效率高(特别针对呼吸性粉尘)等优势。超声雾化喷嘴根据产生超声波原理分为压电型和流体型。压电型超声喷嘴是由超声波发生器产生频率极高的电磁振荡信号,利用换能器将该信号转换成超声机械振动,再将液体雾化。流体型超声喷嘴是借助自身特殊结构将喷嘴出口高速流体的动能转变成具有波状振动的机械能,从而产生超声波,使液体在超声波的作用下发生振动而被雾化。超声雾化喷嘴最初应用于燃油雾化,宿凤明等[10-13]研究了超声波动力发生器和液体黏度对雾化质量的影响,设计了燃油超声雾化喷嘴并分析了工况参数对其雾化质量的影响。随后,刘旭泽等[14-17]以水为液相工质研究其工况参数对喷嘴雾化特性的影响,设计出阶梯腔式超声雾化喷嘴并研究了该喷嘴声场特性和雾化参数。李洪喜等[18-20]对喷嘴内外部流场特性和雾化性能展开仿真研究。KUDO等[21-25]通过数值模拟研究了雾化器产生超声波使液体雾化的现象,对喷嘴共振腔的非定常流动进行研究,并就共振腔的共振机理进行分类和总结,使流体动力式超声波喷嘴的共振机理得到进一步完善,促进了超声雾化在工业生产与生活中的实际应用。目前,超声雾化喷嘴可用于工程现场喷雾降尘,其中供气压力对其降尘性能有重要影响,但关于供气压力对喷嘴流量、雾化角、射程、雾滴粒径等喷雾特性参数及降尘效率的研究欠缺,导致工程现场喷雾降尘方案制定缺少重要的依据,阻碍了该项喷雾技术的推广使用。因此,笔者借助自行设计的喷雾降尘实验平台,开展供气压力对超声雾化喷嘴雾化特性及降尘性能的实验研究,研究供气压力与喷嘴雾化特性及降尘效率的关系。本研究成果对掌握气压对超声雾化喷嘴雾化特性及降尘性能具有较好地借鉴意义,也为喷雾降尘实际应用提供基础性实验参数。

1 实验系统及方案

1.1 实验系统

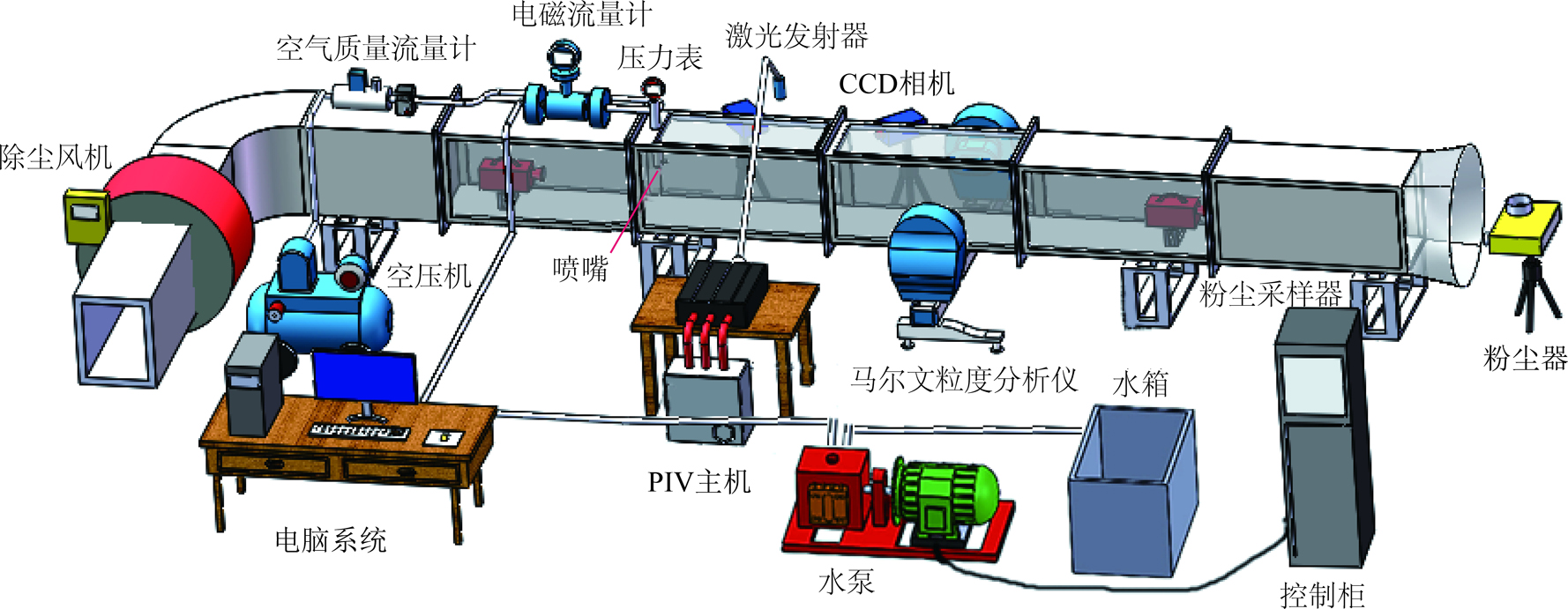

如图1所示,喷雾降尘实验平台主要包括了模型巷道、发尘设备、供气系统、供水系统及相关的测量仪器、设备和标准仪表。本次实验所涉及的仪器仪表包括PIV、电磁流量计、数字压力表、空气质量流量计、马尔文实时高速喷雾粒度分析仪及粉尘采样器等。巷道模型主体段长度为30 m,其中喷雾段长度为10 m,巷道断面为矩形,规格为60 cm×60 cm。实验平台喷雾降尘部分由透明有机玻璃加工而成,透明有机玻璃便于喷嘴喷雾效果观测及雾滴粒度的测量,其他部分均由不锈钢板材制作。

图1 喷雾降尘实验平台

Fig.1 Experimental platform for spray dust removal

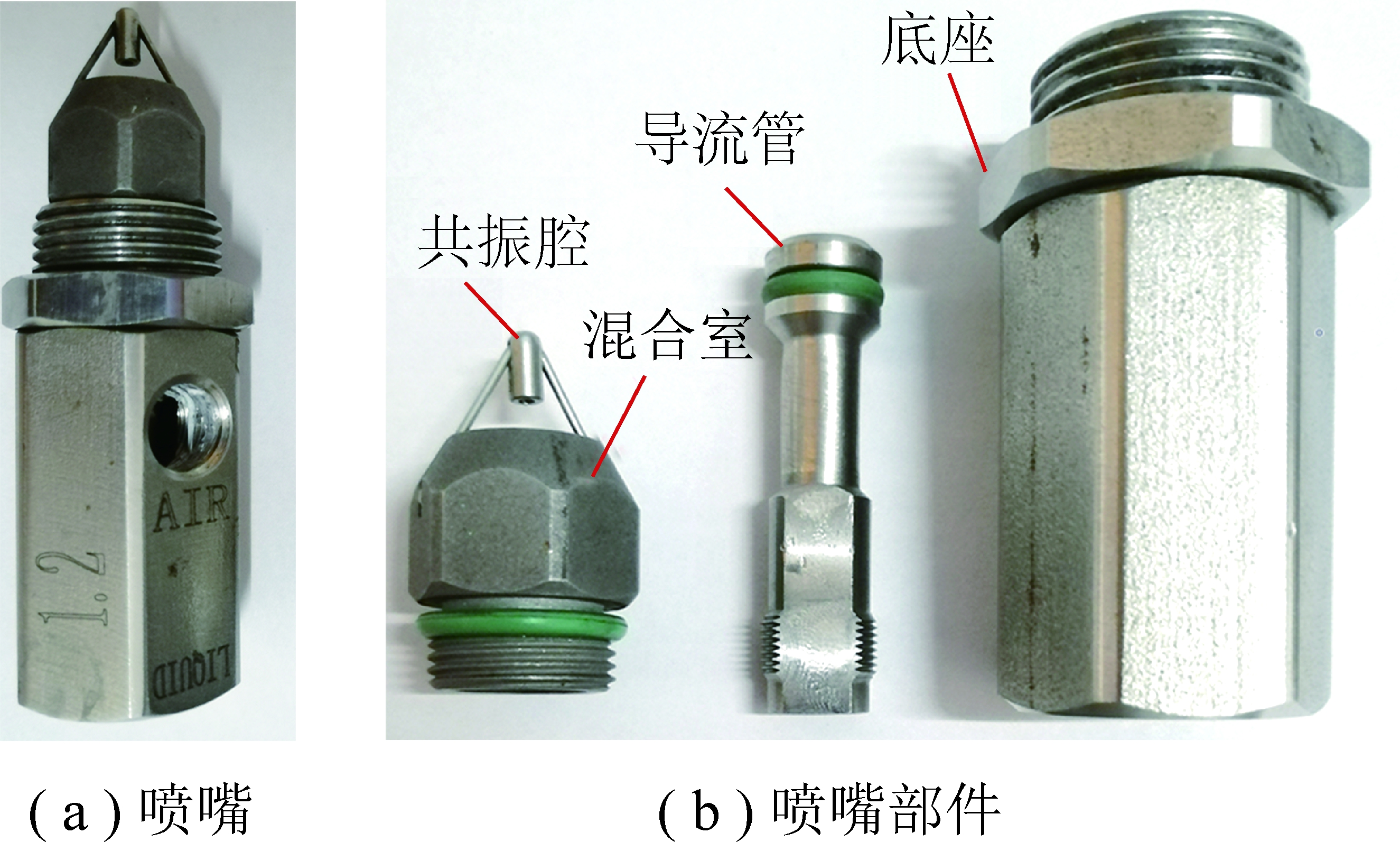

笔者选用山东济宁博林喷雾设备有限公司生产的BL-CSBPZ-SS1.2型流体型超声雾化喷嘴,该喷嘴主要包括底座、混合室、导流管及共振腔等部分,喷嘴雾流形状为实心圆锥,如图2所示。喷嘴底座设有进水口和进气口,分别布置于底座下部和侧面,内径分别为12和10 mm。喷嘴出口位于混合室末端,直径为1.2 mm。该喷嘴是将共振腔(超声波发生器)由支架固定于喷嘴出口前端。

图2 实验所选用喷嘴

Fig.2 Nozzle used in the experiment

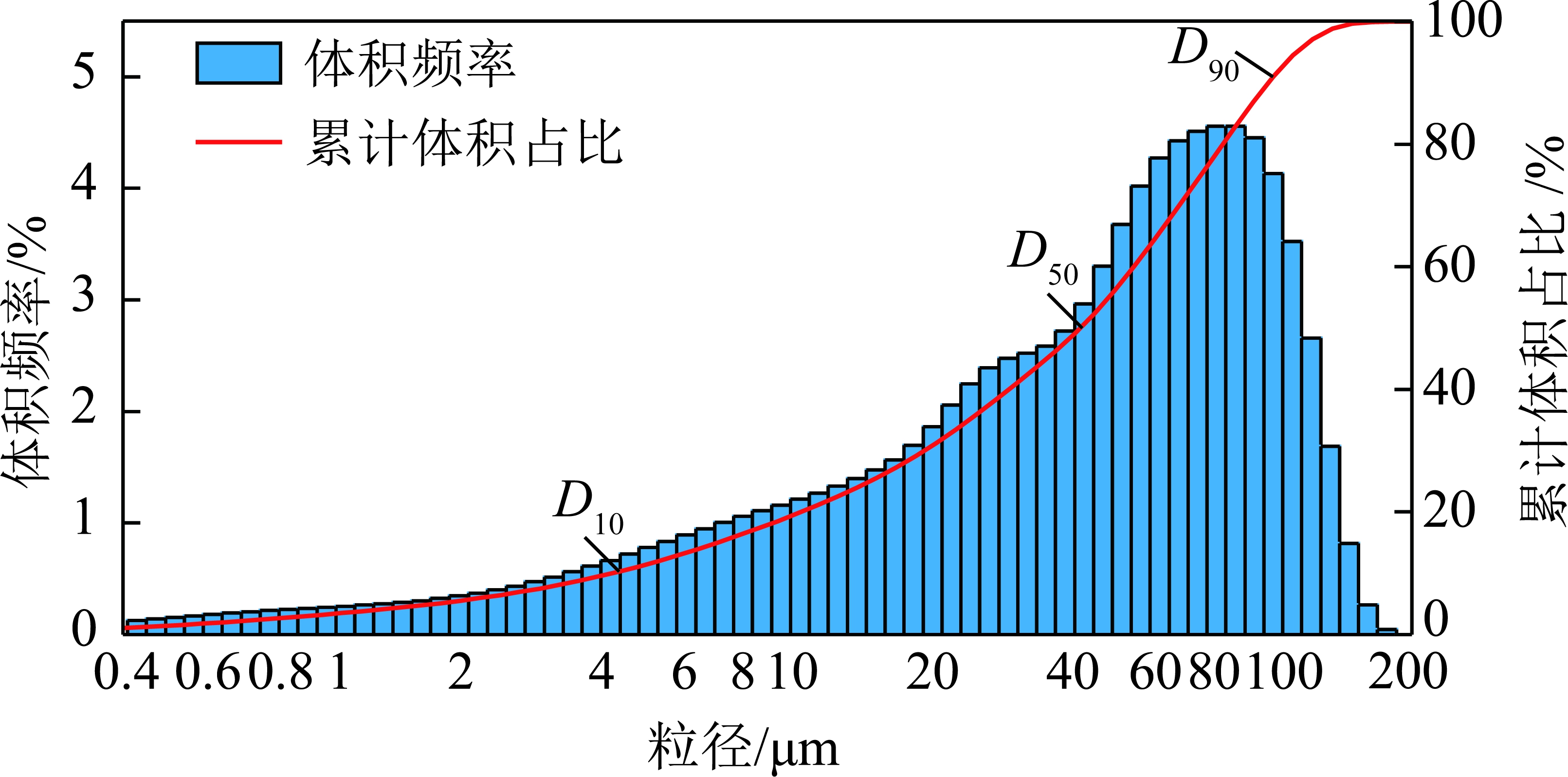

实验所采用的粉尘为无烟煤煤尘,由湖南煤业集团磨田煤矿块状煤样加工而成。将所采集的煤样通过破碎机破碎,用150目标准工业筛分筛出实验煤尘。图3为煤尘样品的粒径分布图,其中D10,D50和D90分别为4.66,39.78和92.09 μm(D10,D50,D90为粉尘的特征粒径,分别代表小于此颗粒的颗粒粒径分别占全部颗粒总体积的10%,50%和90%)。将制作的煤尘样品放入真空干燥箱内干燥,设定干燥时间480 min,温度为80 ℃,样品干燥后放入密封箱内备用。

图3 煤尘粒径分布

Fig.3 Particle size distribution of coal dust sample

1.2 实验方案

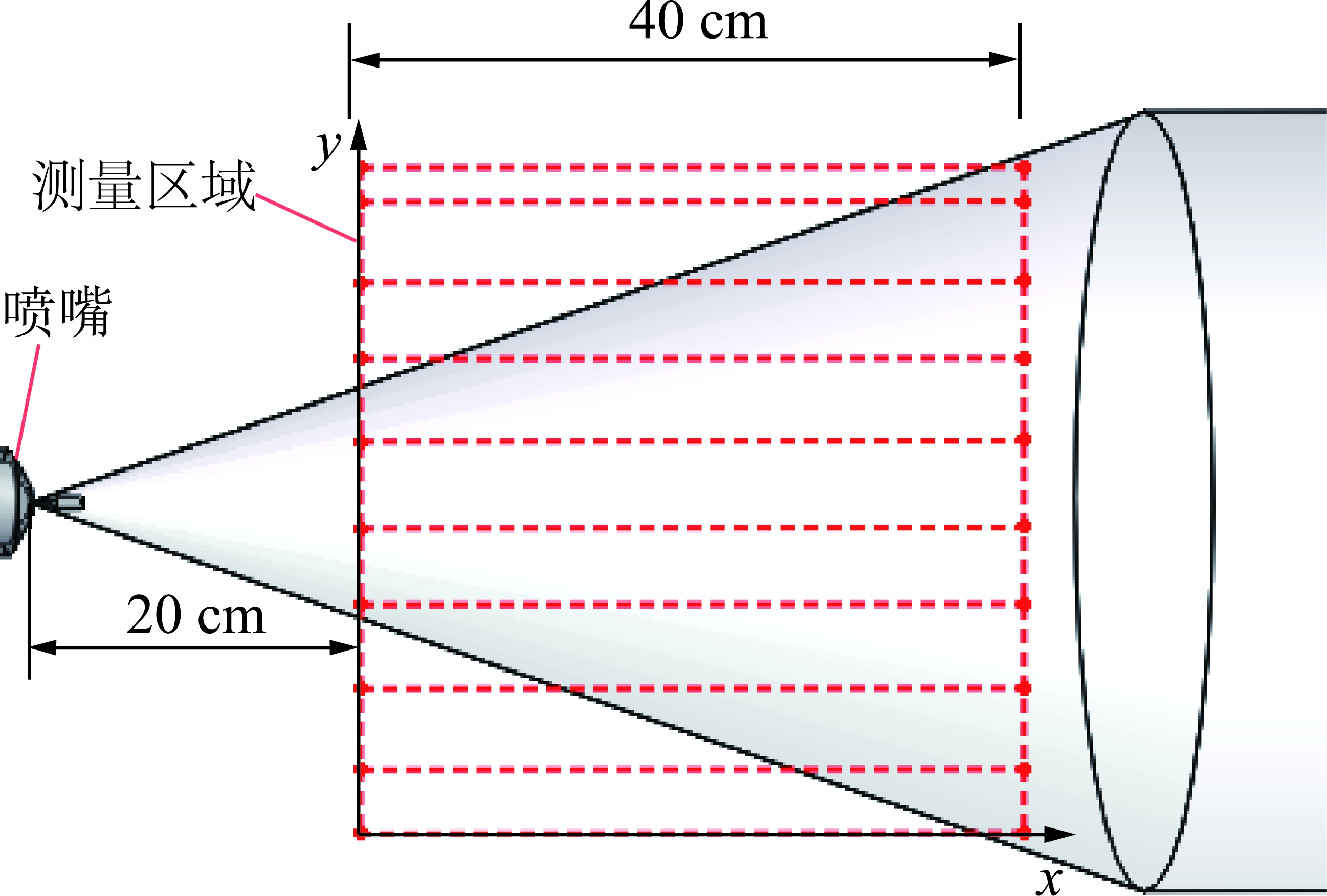

笔者共设置了3组实验,分别为喷嘴流量实验、喷嘴雾化特性实验及喷雾降尘实验。实验中将供气压力变化范围设置为0.2~0.7 MPa,共研究了3个供水压力(0.2,0.3,0.4 MPa)。第1组实验为喷嘴气、液流量测定实验,对上述供水压力和供气压力组合下18种工况的超声雾化喷嘴气、液流量,采用电磁流量计和空气质量流量计进行测定。第2组实验为喷嘴雾化特性测定实验,实验工况同第1组实验,对雾化角、射程、雾滴速度及雾滴粒径4种雾化特性参数进行测定。喷嘴不同工况条件下的喷雾场采用高性能数码相机拍摄记录,再借助Image-Pro Plus6.0后处理软件计算雾化角和射程。雾滴速度通过PIV系统测定,本次实验选取距喷嘴前方20 cm的40 cm×40 cm垂直区域作为流场测试截面,如图4所示。雾滴粒径采用马尔文实时喷雾粒度分析仪测定,雾滴粒径参数的采集线距喷嘴前方50 cm且位于截面中心。第3组实验为喷嘴喷雾降尘性能实验,对模型巷道内设置的超声雾化喷嘴进行降尘效率测定。发尘器以15 g/min的速度发尘,使用粉尘采样器采集喷雾前后模型巷道内的粉尘,并根据所采集的粉尘计算喷雾降尘效率。在进行喷雾降尘实验时,将模型巷道内风速控制为1.0 m/s。

图4 喷雾测量示意

Fig.4 Schematic diagram of spray measurement

2 实验结果及分析

2.1 喷嘴流量

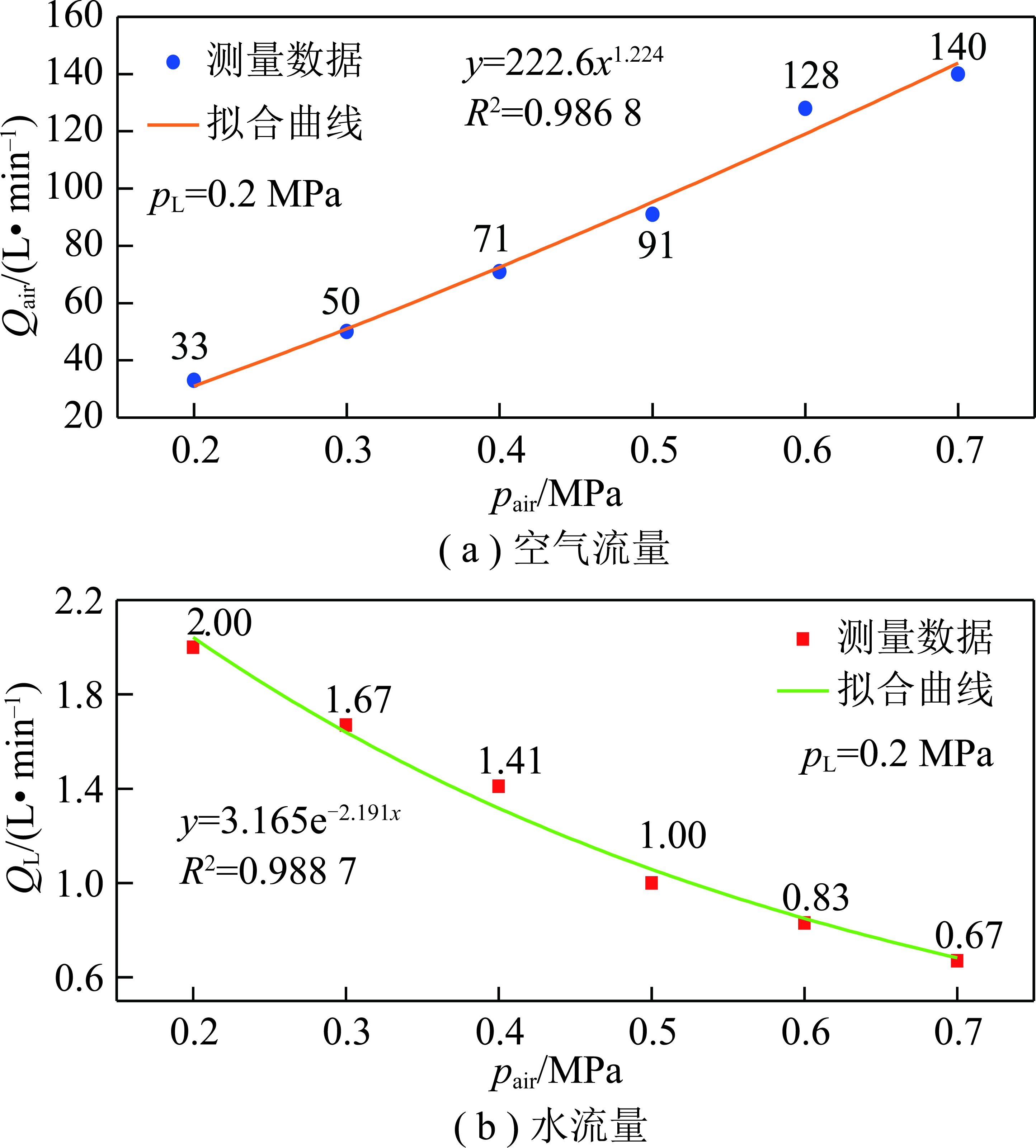

依据本次实验方案设置喷嘴供气压力和供水压力,研究供气压力对超声雾化喷嘴气、液流量的影响,得出喷嘴气、液流量与供气压力之间的相关规律。图5为供水压力为0.2 MPa时,超声喷嘴气流量、水流量与供气压力的关系曲线,其中,QL为水流量;Qair为空气流量。

图5 喷嘴流量与供气压力的关系

Fig.5 Relationship between nozzle flow and air supply pressure

从图5可分析出,维持喷嘴供水压力0.2 MPa不变,当供气压力不断提高时,喷嘴空气流量逐渐升高而水流量不断下降。对于流体型超声雾化喷嘴,空气和水分别通过喷嘴底座进气口和进水口沿着通道进入混合室,并在混合室内碰撞掺混后从出口喷出。维持喷嘴供水压力不变,喷嘴空气流量随着供气压力的增大而不断增大。同时,空气流量的增加导致混合室内气液两相压力升高,增大了喷嘴进水口阻力,影响喷嘴水流量,从而导致喷嘴气液体积流量比上升。拟合上述实验数据,得出喷嘴流量与供气压力的关系曲线和拟合方程,如图5所示。由图5可知,当供水压力固定时,随着供气压力的增加,喷嘴空气流量呈幂函数形式递增,而水流量呈指数函数形式递减。供气压力在0.2 MPa的基础上增加0.5 MPa后,空气流量约增加100 L/min,水流量则约降低1.3 L/min。其他2个供水压力下的喷嘴流量实验结果也均表现出类似的变化规律。

2.2 喷嘴雾化特性

2.2.1 雾化角和射程

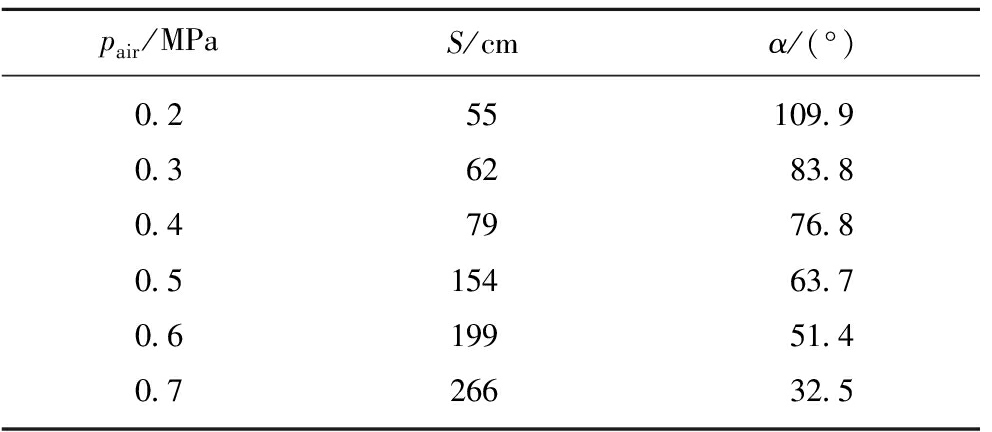

表1为供水压力为0.4 MPa时,超声雾化喷嘴在不同供气压力下的射程S和雾化角α实验测定数据。从表1中的雾化角实验数据可知,随着供气压力的增加,喷嘴雾化角呈现减小的变化规律。从喷嘴流量实验结果发现,在供气压力增大时气体流量不断增大,而水流量不断减小,导致喷嘴出口两相流中空气体积分数增大,雾场内的主要介质为空气,喷嘴特性愈趋近普通平口喷嘴,喷雾流呈现出气柱形式,雾化角不断减小。同时,供气压力的增大也提升了喷嘴出口雾滴速度,高速运动的液滴更易克服空气流扰乱作用不易分散,使得雾化角减小,雾流更加集中。供气压力在0.2 MPa的基础上增加0.5 MPa后,射程约增加210 cm,雾化角则约减小75°。其他2个供水压力下的喷嘴射程和雾化角实验结果也均表现出类似的变化规律。

表1 不同供气压力下的喷嘴射程S和雾化角α (pL=0.4 MPa)

Table 1 Range and atomization angle under different air pressure(pL=0.4 MPa)

pair/MPaS/cmα/(°)0.255109.90.36283.80.47976.80.515463.70.619951.40.726632.5

图6为上述工况条件下的喷嘴雾流场照片。由图6可知,超声雾化喷嘴雾流形状为实心圆锥,喷嘴出口雾流较为集中,由喷嘴出口向外扩散,雾滴逐渐均匀分布。由于超声雾化喷嘴供水压力较低,水流量较小,雾流较为稀薄。同时,随着供气压力增大,雾化角不断缩小,雾流愈趋集中,雾滴浓度不断增大。

由表1可知,喷嘴射程随着空气压力的增大整体上呈现增大的趋势。超声雾化喷嘴为气液两相流喷嘴,随着空气压力的增大,一方面空气流量不断增大,提高了出口气液两相流的动能;另一方面,随着空气压力的增大,所形成的喷雾流的雾化角越来越小,雾流更为集中。

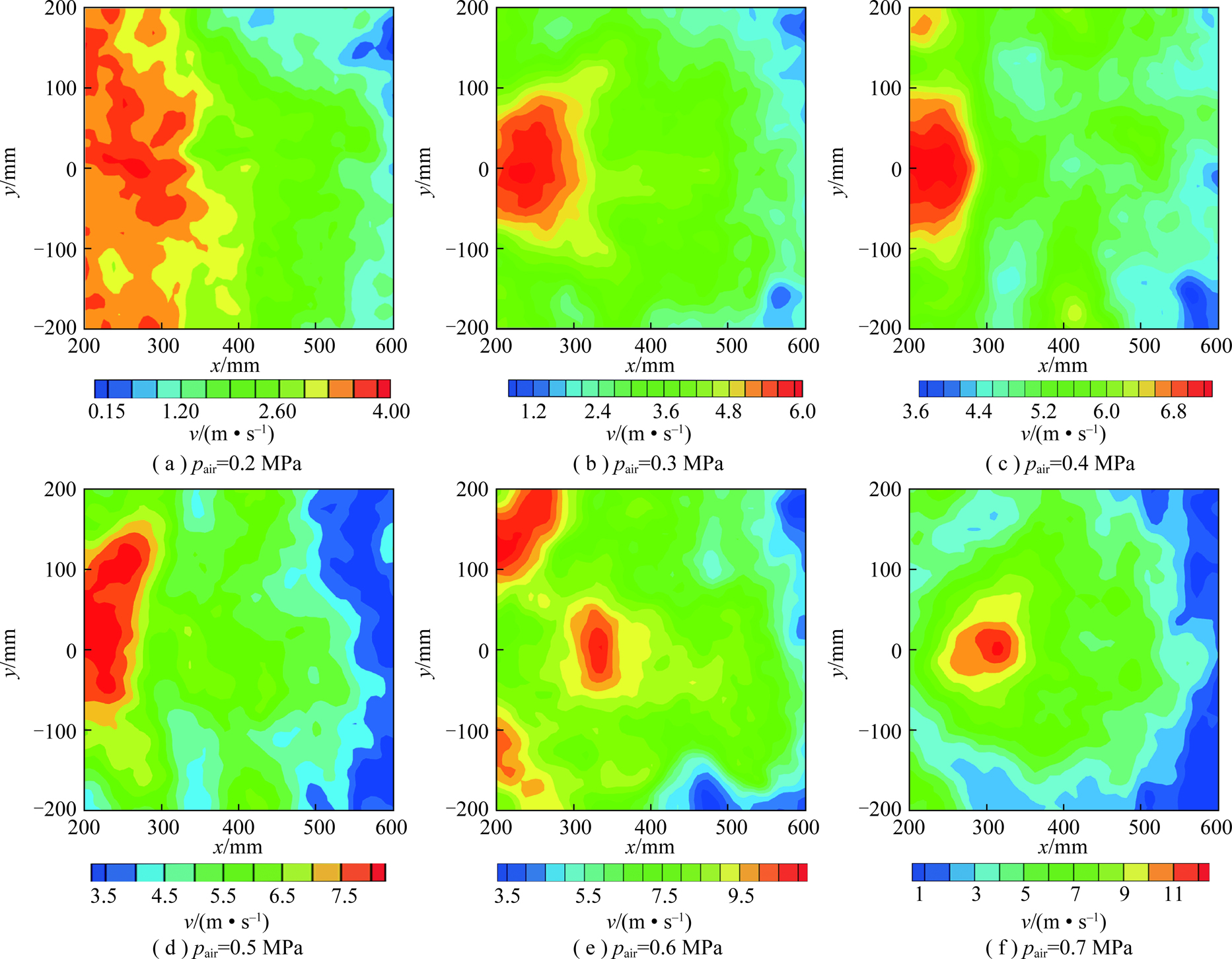

2.2.2 雾滴速度

图7为供水压力0.3 MPa时,超声雾化喷嘴在不同供气压力下的雾滴速度云图。由图7可知,在供气压力不断增大的过程中,测量区域雾滴最大速度不断增大。这是因为供气压力的增大,气体动能也随之增加,共振腔内的空化作用加强,扰动振幅迅速增长。同时,液体在喷嘴内部受到强烈的压迫作用,液滴受这些因素的影响,雾滴速度不断增大。从图7中还能发现,随着气压逐渐增大时,雾滴速度场越来越集中在中心区域。从雾化角的实验结果可知,气压增大会引起雾化角减小,雾流趋于集中。在供气压力较小,水压较大的情况下,雾化角大射程较小,雾场中边缘雾滴会发生涡流卷吸作用,造成雾流流动状态非常紊乱,如图7(a)所示。供气压力在0.2 MPa的基础上增加0.5 MPa后,雾滴速度约增加7.5 m/s。其他2个供水压力下的雾滴速度实验结果也均表现出类似的变化规律。

图6 不同气压的喷嘴雾化角

Fig.6 Different air pressure nozzle atomization angle

图7 不同供气压力下的喷嘴雾滴速度v云图

Fig.7 Nephogram of nozzle droplet velocity under different air supply pressure

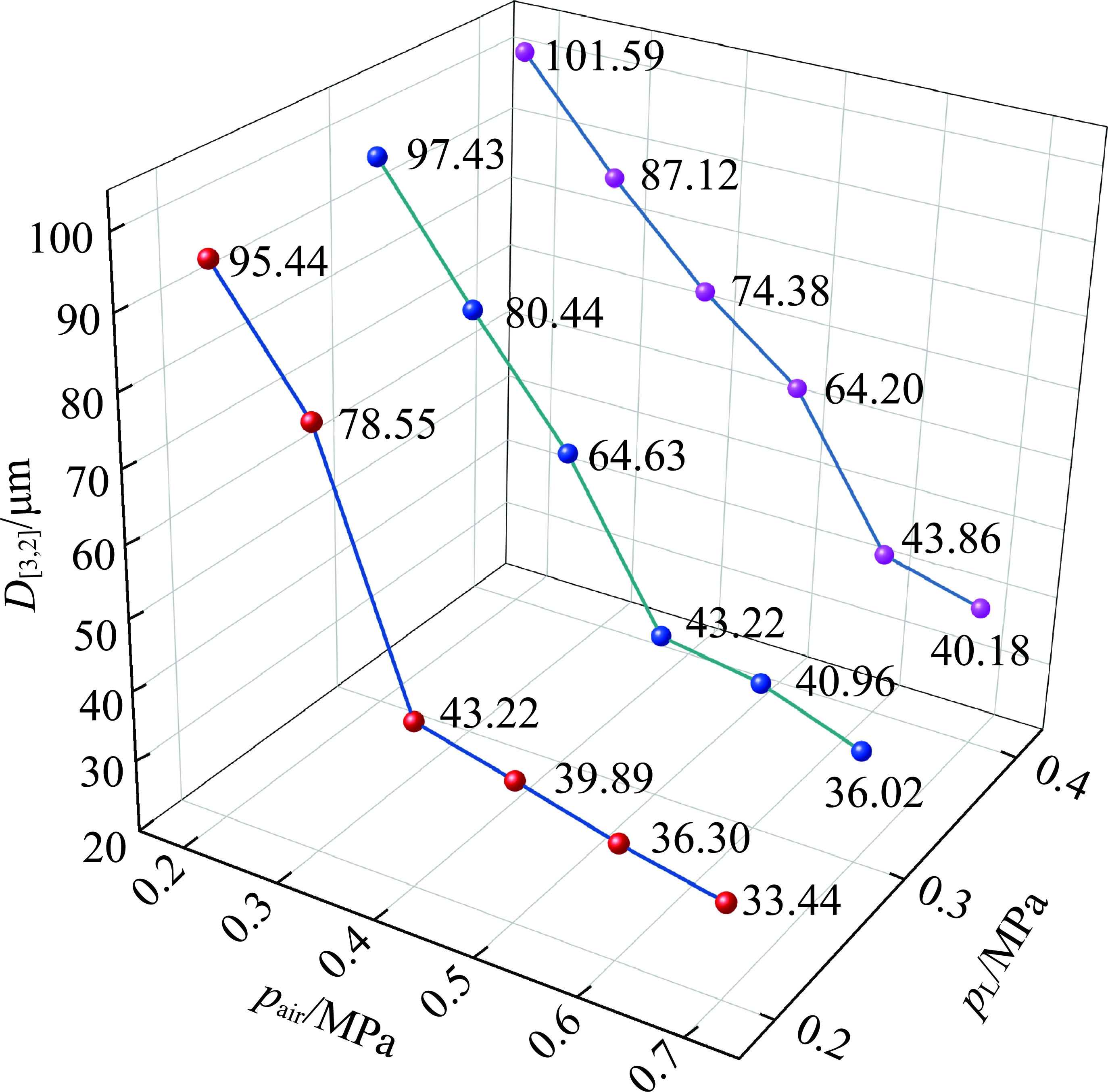

2.2.3 雾滴粒径

图8为雾滴索泰尔平均直径D[3,2]与供气压力的关系曲线。图8中的3条曲线均显示,当供水压力固定时,供气压力由0.2 MPa增加至0.7 MPa,雾滴D[3,2]逐渐减小,约减小60 μm。供气压力的增大使得气体动能不断增大,产生的超声波强度加大,在液滴表面产生的振幅作用增强,使得气泡振荡频率变大,雾滴粒径减小。同时,供气压力增大引起气液体积流量比不断增大,单位质量水获得超声波能量不断增多,使得雾化更充分,雾滴粒径更小。

图8 不同工况下的喷嘴雾滴粒径

Fig.8 Droplet size of nozzle under different working conditions

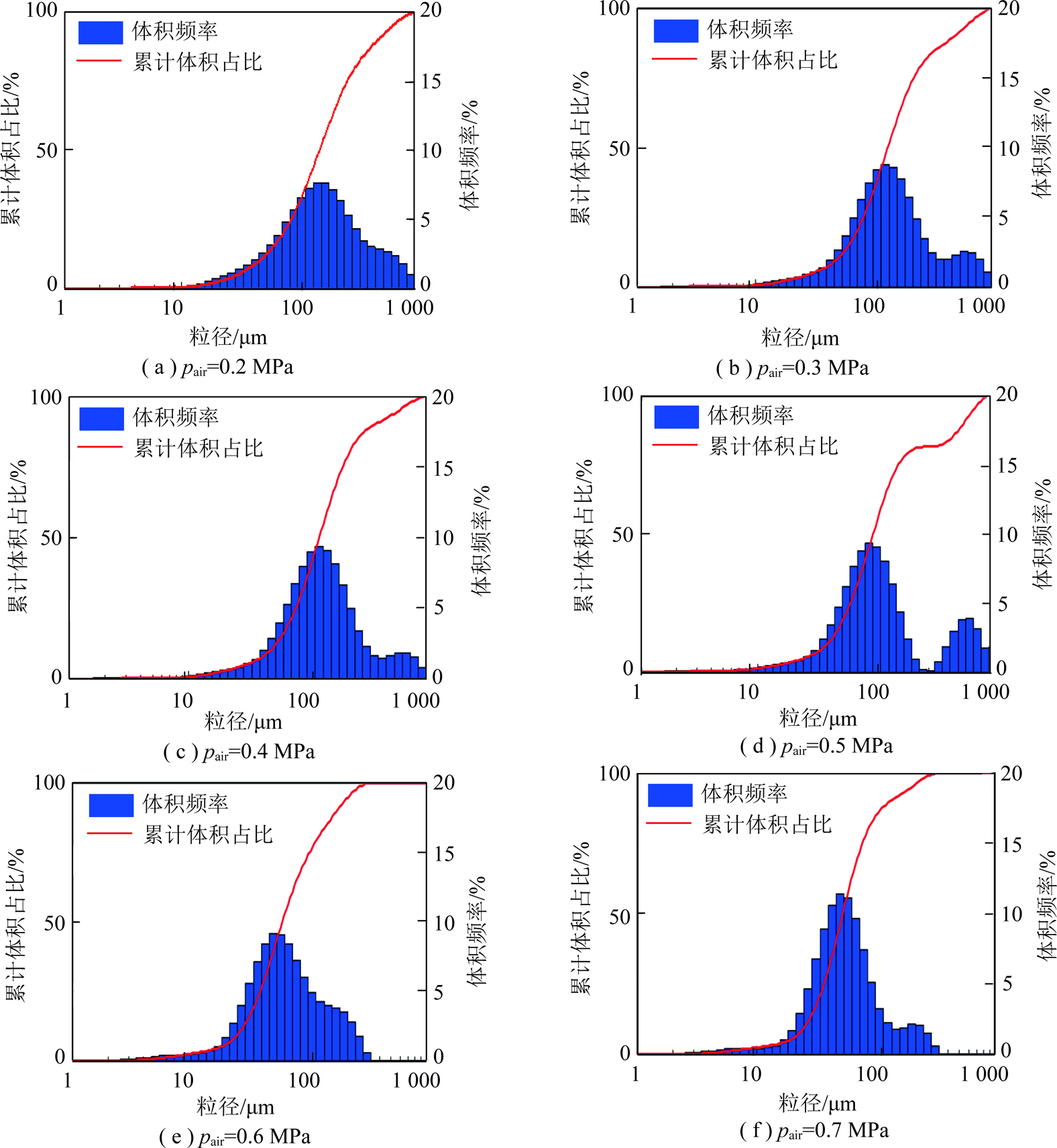

图9为供水压力0.4 MPa时,6个供气压力下的雾滴粒径分布图。由图9可知,维持供水压力不变,供气压力由0.2 MPa逐渐增加到0.7 MPa时,雾滴体积频率峰值随着供气压力的增加不断向左偏移,向左为雾滴粒径减小的方向。同时,从体积频率柱状图可分析出,雾滴粒径分布范围随着供气压力的增加逐渐变窄,而体积频率峰值随着供气压力的增加呈现出逐渐增大的趋势。这主要是由于供气压力的增大提供了液体更多的雾化能量,使得雾化更充分,雾滴粒径小且分布集中。

从以上实验研究结果能够发现,供气压力对流体型超声雾化喷嘴流量和雾化特性多个方面均有显著影响。在粉尘粒径、粉尘浓度和环境温度等客观条件不变的情况下,影响喷嘴喷雾降尘效率的主要参数包括水流量、雾滴粒径、雾滴速度及雾化角等。通常情况下,雾滴粒径越小,运动速度越高,且空间水流量越大,雾滴与粉尘的碰撞沉降概率也会越高,降尘效率也相应提高。供气压力对喷嘴雾化特性影响较为复杂,且随着供气压力的增大,部分雾化特性参数有利于提高喷雾降尘效率,而另外一部分则会抑制喷雾降尘效率。目前,并不清楚供气压力对该类喷嘴喷雾降尘效率的影响规律,还需要测定不同供气压力下的降尘效率,进一步讨论供气压力与降尘效率之间的关系。

2.3 喷嘴降尘性能

依据喷雾降尘实验方案,采用实验材料部分所提及的煤尘样品开展喷雾降尘试验。图10为3种供水压力下,供气压力由0.2 MPa增加至0.7 MPa时喷嘴的全尘和呼吸性粉尘降尘效率η。由图10可知,随着供气压力的增大,3个供水压力下喷嘴的全尘和呼吸性粉尘降尘效率均表现出先增大后减小的变化规律。为便于阐述原因,选择图10(b)中的1组实验数据进行具体分析。当供气压力在0.2~0.4 MPa时,全尘降尘效率由69.18%提高至78.89%,增加9.71%,降尘效率表现出随供气压力增大而增大的变化规律;但当供气压力高于0.4 MPa后,随着供气压力的不断增大,全尘降尘效率未提高反而下降,而且下降幅度越来越大,当供气压力达到0.7 MPa时,全尘降尘效率仅为60.10%。类似的变化规律同样适合呼吸性粉尘降尘效率,且2者最大降尘效率所对应的供气压力均为0.4 MPa。

从喷嘴流量和雾化特性的实验结果分析出,由于供气压力的不断增大,喷嘴水流量、雾滴粒径、雾化角均减小,而雾滴速度增大。当供气压力为0.2 MPa时,虽然水流量较大,但雾滴粒径太大,不利于粉尘(特别是呼吸性粉尘)的捕集与沉降,因此该供气压力下的全尘和呼吸性粉尘降尘效率均较低。当供气压力在0.2~0.4 MPa变化时,虽然水流量和雾化角的下降不利于粉尘的捕集和沉降,但雾滴粒径的减小及雾滴速度的增加均会对降尘效率产生积极的作用,所以呈现出的规律为全尘和呼吸性粉尘降尘效率均随着供气压力的增大而增大[26-27]。供气压力为0.5 MPa时,相对于供气压力为0.4 MPa,雾滴粒径的减小及雾滴速度的提高均有利于降尘效率的提高,但喷嘴水流量和雾化角减小较为严重,导致全尘和呼吸性粉尘降尘效率均有所下降。分析另外2个供水压力下的工况发现,供水压力为0.2和0.4 MPa获得最高降尘效率所对应的供气压力分别是0.3和0.5 MPa。由以上分析可知,在煤矿现场使用流体型超声喷嘴喷雾降尘时,当供水压力固定时,为确保全尘和呼吸性粉尘的降尘效率最佳,所选的供气压力不能过高也不能过低,应选择高于供水压力0.1 MPa的供气压力。同时,通过本实验的3组不同供水压力下的降尘效率实测值,可得出喷雾降尘效果较优的气水压力组合有1号(pL=0.2 MPa,pair=0.3 MPa),2号(pL=0.3 MPa,pair=0.4 MPa)和3号(pL=0.4 MPa,pair=0.5 MPa)。在此基础上,结合喷嘴流量、雾滴粒径等指标,可进一步得出最佳的气水压力组合。

图9 不同供气压力下的喷嘴雾滴粒径分布

Fig.9 Droplet size distribution of nozzle under different air supply pressure

图10 不同工况下的喷嘴降尘效率

Fig.10 Dust removal efficiency of nozzle under different working conditions

3 结 论

(1)随着供气压力的增大,流体型超声雾化喷嘴空气流量呈幂函数形式增加,水流量呈指数函数形式递减,气液流量比不断增大。供气压力由0.2 MPa增加至0.7 MPa,喷嘴空气流量约增加100 L/min,水流量约降低1.3 L/min。

(2)流体型超声雾化喷雾的雾化角随着供气压力增大而不断减小,射程则不断增大;雾滴速度随着供气压力的增大逐渐增大,而雾滴粒径随着供气压力增大逐渐减小。供气压力由0.2 MPa增加至0.7 MPa,喷嘴射程约增加210 cm,雾化角约减小75°,雾滴速度约增加7.5 m/s,雾滴粒径约减小60 μm。

(3)随着供气压力的增大,全尘和呼吸性粉尘降尘效率均表现出先增大后减小的变化规律;可得出喷雾降尘效果较优的气水压力组合有1号(pL=0.2 MPa,pair=0.3 MPa),2号(pL=0.3 MPa,pair=0.4 MPa)和3号(pL=0.4 MPa,pair=0.5 MPa)。

[1] 袁亮.煤矿粉尘防控与职业安全健康科学构想[J].煤炭学报,2020,45(1):1-7.

YUAN Liang.Scientific conception of coal mine dust control and occupational safety[J].Journal of China Coal Society,2020,45(1):1-7.

[2] 程卫民,周刚,陈连军,等.我国煤矿粉尘防治理论与技术20年研究进展及展望[J].煤炭科学技术,2020,48(2):1-20.

CHENG Weimin,ZHOU Gang,CHEN Lianjun,et al.Research progress and prospect of dust control theory and technology in China’s coal mines in the past 20 years[J].Coal Science and Technology,2020,48(2):1-20.

[3] 李德文,隋金君,刘国庆,等.中国煤矿粉尘危害防治技术现状及发展方向[J].矿业安全与环保,2019,46(6):1-7.

LI Dewen,SUI Jinjun,LIU Guoqing,et al.Technical status and development direction of coal mine dust hazard prevention and control technology in China[J].Mining Safety & Environmental Protection,2019,46(6):1-7.

[4] HARRIS M L,SAPKO M J.Floor dust erosion during early stages of coal dust explosion development[J].International Journal of Mining Science and Technology,2019,29(6):825-830.

[5] YANG S B,NIE W,LÜ S S,et al.Effects of spraying pressure and installation angle of nozzles on atomization characteristics of external spraying system at a fully-mechanized mining face[J].Powder Technology,2019,343:754-764.

[6] 聂文,彭慧天,晋虎,等.喷雾压力影响采煤机外喷雾喷嘴雾化特性变化规律[J].中国矿业大学学报,2017,46(1):41-47.

NIE Wen,PENG Huitian,JIN Hu,et al.The effect of spray pressure on atomization characteristics of external spray nozzle on coal[J].Journal of China University of Mining & Technology,2017,46(1):41-47.

[7] 王鹏飞,刘荣华,桂哲,等.煤矿井下气水喷雾雾化特性及降尘效率理论研究[J].煤炭学报,2016,41(9):2256-2262.

WANG Pengfei,LIU Ronghua,GUI Zhe,et al.Theoretical research on atomization characteristics and dust suppression efficiency of air-water spray in underground coal mine[J].Journal of China Coal Society,2016,41(9):2256-2262.

[8] 王鹏飞,刘荣华,汤梦,等.煤矿井下高压喷雾雾化特性研究[J].环境工程学报,2015,9(9):4433-4438.

WANG Pengfei,LIU Ronghua,TANG Meng,et al.Study on atomization characteristics of high pressure spray in underground coal mines[J].Chinese Journal of Environmental Engineering,2015,9(9):4433-4438.

[9] 程卫民,周刚,左前明,等.喷嘴喷雾压力与雾化粒度关系的实验研究[J].煤炭学报,2010,35(8):1308-1313.

CHENG Weiming,ZHOU Gang,ZUO Qianming,et al.Experimental research on the relationship between nozzle spray pressure and atomization particle size[J].Journal of China Coal Society,2010,35(8):1308-1313.

[10] 宿凤明.超声雾化喷嘴的实验及理论研究[D].天津:河北工业大学,2002:24-44.

SU Fengming.Experimental and theoretical research on ultrasonic atomization[D].Tianjin:Hebei University of Technology,2002:24-44.

[11] 张绍坤,王景甫,马重芳,等.流体动力式超声波喷嘴雾化特性的实验研究[J].石油机械,2007,35(6):1-5.

ZHANG Shaokun,WANG Jingfu,MA Chongfang,et al.Experimental study of atomization characteristic of fluid dynamic ultrasonic nozzle[J].China Petroleum Machinery,2007,35(6):1-5.

[12] 张绍坤.流体动力式超声波喷嘴的实验研究[D].北京:北京工业大学,2007:24-43.

ZHANG Shaokun.Experimental study on characteristics of fluid dynamic ultrasonic atomizer[D].Beijing:Beijing University of Technology,2007:24-43.

[13] 王建勋.流体动力式超声波燃油燃烧器的雾化特性研究[D].北京:北京工业大学,2010:31-51.

WANG Jianxun.Study on atomization characteristics of fluid power ultrasonic fuel-oil burner[D].Beijing:Beijing Industry University,2010:31-51.

[14] 刘旭泽,高贵军.基于Hartmann哨超声喷嘴的雾化特性研究[J].真空科学与技术学报,2016,36(3):268-272.

LIU Xuze,GAO Guijun.Atomization characteristics of ultrasonic nozzle with hartmann whistle structure[J].Chinese Journal of Vacuum Science and Technology,2016,36(3):268-272.

[15] 刘旭泽.超声雾化喷嘴的研究[D].太原:太原理工大学,2016:57-64.

LIU Xuze.Study on ultrasonic atomizing nozzle[D].Taiyuan:Taiyuan University of Technology,2016:57-64.

[16] 高建民,马俊龙.带阶梯型谐振腔的Hartmann低频超声雾化喷嘴设计及试验[J].农业工程学报,2017,33(12):66-73.

GAO Jianmin,MA Junlong.Design and test of low-frequency Hartmann atomization nozzle with stepped resonance tube[J].Transactions of the Chinese Society of Agricultural Engineering,2017,33(12):66-73.

[17] 马俊龙.带阶梯型谐振腔的Hartmann低频超声雾化喷嘴的设计及试验[D].镇江:江苏大学,2017:28-50.

MA Junlong.Design and test of low-frequency Hartmann atomization nozzle with stepped resonance tube[D].Zhenjiang:Jiangsu University,2017:28-50.

[18] 张建林,李洪喜,刘燕萍.降尘用超声雾化喷嘴内流场仿真及参数优化实验研究[J].煤矿安全,2017,48(12):41-43.

ZHANG Jianlin,LI Hongxi,LIU Yanping.Experimental research on flow field simulation and parameter optimization of ultrasonic atomization nozzle for dust suppression[J].Safety in Coal Mines,2017,48(12):41-43.

[19] 张静,彭玉涛,刘邱祖.基于CFD的超声雾化喷嘴内部流场特性模拟[J].中国粉体技术,2017,23(2):20-23.

ZHANG Jing,PENG Yutao,LIU Qiuzu.Simulation on internal flow field characteristic of ultrasonic atomizer based on CFD[J].China Powder Science and Technology,2017,23(2):20-23.

[20] 李洪喜.超声激振喷嘴雾化数值模拟研究[D].太原:太原理工大学,2018:38-58.

LI Hongxi.Numerical simulation study on atomization characteristics of ultrasonic vibration nozzle[D].Taiyuan:Taiyuan University of Technology,2018:38-58.

[21] KUDO T,SEKIGUCHI K,SANKODA K,et al.Effect of ultrasonic frequency on size distribution of nanosized mist generated by ultrasonic atomization[J].Ultrasonics Sonochemistry,2017,37:16-22.

[22] LEBEDEV E,GORDIENKO M,TROYANKIN A,et al.CFD simulation of spray drying with ultrasonic dispersion[J].Computer Aided Chemical Engineering,2017,40:25-30.

[23] MENSHUTINA N N,LEBEDEV E A,GORDIENKO M G.CFD analysis of the dispersed phase behavior for micropowders production via spray drying and ultrasonic atomization[J].Drying Technology,2019,37(15):1891-1900.

[24] KIM K D,JIN D H,CHOI Y C.Numerical simulation on the generation of ultrasound and formation of water fog in the ultrasonic gas atomizer[J].Ultrasonics,2020,102:105851.

[25] KIM J,KIM J J,LEE S J.Efficient removal of indoor particulate matter using water micro droplets generated by a MHz-frequency ultrasonic atomizer[J].Building and Environment,2020,175:106797.

[26] WANG P F,SHI Y J,ZHANG L Y,et al.Effect of structural parameters on atomization characteristics and dust reduction performance of internal-mixing air-assisted atomizer nozzle[J].Process Safety and Environmental Protection,2019,128:316-328.

[27] 王鹏飞,谭烜昊,刘荣华,等.出口直径对内混式空气雾化喷嘴雾化特性及降尘性能的影响[J].煤炭学报,2018,43(10):2823-2831.

WANG Pengfei,TAN Xuanhao,LIU Ronghua,et al.Influence of outlet diameter on atomization characteristics and dust removal properties of internal-mixing air atomizing nozzle[J].Journal of China Coal Society,2018,43(10):2823-2831.