高温作用下岩石损伤特性研究是当前岩石力学领域中广泛关注的前沿课题之一[1],在深部开采、地热资源开发、核废料存储、地下煤自燃、原位改性流体化采矿及煤炭地下气化等工程方面具有广泛的应用[2]。高温岩石力学的发展以及对新的工程问题和关键科学问题的探索,也不断促进着新型高温高压试验装置的研制[3],对解决特定边界条件下的关键科学问题,揭示高温岩石力学特性规律,推动岩石力学学科的发展,具有重要的意义。

煤炭地下气化是采用人工控制方法实现地下原位煤层直接就地转化为可燃气体的开采方法[4-7],在难采、劣质、低品质以及深部等煤炭资源原位规模性开发方面具有广泛的前景[8-13]。煤炭地下气化通道点火后,逐渐扩展形成地下气化的火焰工作面,沿气流流动方向分布着氧化区、还原区和干馏干燥区[14]。地下气化通道内的氧化区主要进行着煤氧的燃烧反应,释放出大量的热,并使该区域温度达到1 000 ℃以上[15-18];在还原区主要进行二氧化碳的还原反应以及水蒸气的分解反应,吸收大量的热量并使该区域温度降低,该区域平均温度也达600 ℃以上;在煤气流下游的干馏干燥区,高温煤气将持续与周边煤岩体对流换热[19-20]。随着煤炭地下气化火焰工作面的移动,高温区的位置也随之移动。因此,一方面气化通道周边煤岩体以及燃空区围岩所受到的温度边界条件是动态变化的;另一方面,从煤岩体与火焰工作面高温区的空间位置来看,通道周边煤岩体以及燃空区围岩所处的受热状态是单向受热状态,且由于其导温系数较低,在煤岩体内部具有较大的温度梯度。

在以往的对煤岩体高温特性的实验研究中,往往采取将试样放置于加热装置内进行整体加热的方式,完全加热后再研究其受一定温度作用后的热物理力学特性或者热损伤破裂特性[21-24]。这种对煤岩试样的加热处理方法对于煤炭地下气化煤岩体受热特性的研究显然是不足的:① 忽略了对煤岩体受热状态、边界条件动态变化的考虑,忽略了煤岩体内梯度分布的温度对热损伤特性的影响;② 忽略了梯度温度引起的热应力对煤岩体内部结构损伤的影响。对类似于煤炭地下气化等受局部高温热源作用的高温岩石力学问题,具有受热温度高、热作用时间短、热传导距离有限、温度梯度大等特点[25],岩体内的温度分布、热损伤特性也呈现单向分布的规律性变化。对于这类问题,现有的高温加热试验装置并不适用,亟需研发与之相匹配的、能满足其特点的高温加热试验装置。为此,笔者自主研发设计了一套单向加热模拟试验装置,具备单向高温加热、多信息同步监测以及程序可控等功能,并开展了相关的实验测试。详细介绍该试验装置的结构和功能、研制的难点与解决方案,进而介绍了该试验装置研究的岩石单向高温加热下的热损伤特征。

1 试验装置主要功能与技术参数

1.1 主要功能

该试验装置适用于煤炭地下气化、地热开采、核废料储埋等工程领域,尤其是在煤炭地下气化通道扩展过程煤岩体受热损伤特性研究中(图1),对解决受单向热源作用的热物理力学特性、热损伤和热破裂特性等方面的关键科学问题,提供创新性的思路和实验手段。主要研究功能包括:① 研究单向加热条件下,煤岩体高度方向上的温度、热应力以及声发射等多信息同步变化规律;② 研究温度与热应力耦合作用下,煤岩体热损伤及热破裂的特性规律,揭示受梯度温度分布条件下的热破裂类型、规模和裂隙演化规律。

图1 煤炭地下气化通道扩展过程中煤岩体受热状态示意

Fig.1 Schematic diagram of heating state of coal and rock mass during the expansion of underground coal gasification channel

1.2 主要技术参数

(1)试样尺寸:φ50 mm×100 mm。

(2)金属加热盘最高加热稳定温度:600 ℃。

(3)金属加热盘加热方式:电加热管间歇加热。

(4)加热温度控制方式:手动编程,自主设定边界加热路径。

(5)温度传感器数量:6个。

(6)温度传感器量程:0~1 000 ℃。

(7)加载及试样约束方式:手动螺旋加载,端头固定约束。

(8)轴向膨胀热应力采用压力传感器监测,量程0~10 kN。

(9)声发射探头直接安装在试样上端外表面,可多点监测。

(10)温度、应力、声发射数据全自动采集。

(11)试验装置4支柱支撑,主材采用304不锈钢和45号钢,立柱直径为30 mm,试验装置总体刚度不小于300 MN/m。

2 试验装置的结构与关键技术

试验装置主要包括加热和温控单元、温度和热应力监测单元、声发射监测单元、约束和加载单元4个部分组成。加热和温控单元实现对试样在某一设定边界温度条件下的单向加热;温度和热应力监测单元实现对试样不同高度方向上的温度监测以及轴向的热膨胀应力监测;声发射监测单元可监测加热过程中热破裂声发射信号,包括声发射事件数、振铃计数和幅值;约束和加载单元实现试样的初始轴向加载和固定位移约束。该试验装置结构如图2所示,实物如图3所示。

图2 试验装置结构

Fig.2 Structure of test device

图3 岩石单向加热试验装置实物

Fig.3 Physical drawing of rock unidirectional heating test device

图4 加热管、金属加热盘及碳纤维隔热底盘

Fig.4 Heating tube,metal heating plate and carbon fiber heat insulation chassis

图5 压力传感器、采集仪及温控仪

Fig.5 Pressure sensor,acquisition instrument and temperature controller

2.1 加热和温控单元

加热和温度单元主要由加热管、金属加热盘、测温热电偶和温控仪组成(图4,5)。加热管是试验装置的发热部件,加热管所产生的高温通过空气加热上覆的金属加热盘,金属加热盘的温度由测温热电偶进行监测,并通过温控仪控制加热管的工作状态,使金属加热盘温度保持在设定的温度值。试样底部通过传热片放置于金属加热盘之上实现单向高温加热。通过温控仪设定试样的温度边界条件,可实现恒温加热、梯度升温加热以及梯度降温,并可设定各加热方式的时长。

加热管为Cr20Ni80镍铬合金发热管,内衬陶瓷,短时耐受最高温度为700 ℃,长时间耐受温度为600 ℃。金属加热盘采用304不锈钢,放置于下部的高强度碳纤维隔热底盘之上。

2.2 温度和热应力监测单元

受单向加热影响,试样在高度方向上具有一定的梯度分布。沿高度方向上,依次布置6个测温热电偶,如图6所示。6个热电偶分2组正对筒体两侧交错布置,通过螺纹固定在筒体壁上,热电偶前端抵在试样外表面不同层位,测量试样不同高度位置上的外表面温度。

图6 热电偶、声发射AE探头安装

Fig.6 Installation drawing of thermocouple and AE probe

试样受热膨胀产生的热应力由试样上部压头之上的压力传感器进行监测,压力传感器最大量程为10 kN,对于直径50 mm的标准试样,可监测最大值为10 000/(0.0252π)=5.093 MPa的热应力。

2.3 声发射监测单元

声发射监测系统选用美国物理声学公司PAC(Physical Acoustic Corporation)生产的MISTRAS系列PCI-2声发射系统,声发射传感器为R6α型谐振式高灵敏度传感器,其工作频率为35~100 kHz。声发射传感器直接贴附在试样上端面的外表面,涂抹凡士林进行耦合,并有胶带进行固定,如图6所示。采用18位A/D转换的现代数字信号处理技术,实现对试样加热过程中声发射信号的高速采集、数据处理和实时分析。

2.4 约束和加载单元

试验装置主体框架采用上下横梁和底座连接4立柱结构(图3),采用螺栓进行连接,选用304不锈钢材质。在上横梁中间位置丝母和丝杠,采用手轮旋转调节丝杠上下高度。当试样及压力传感器安装到位后,手动旋转手轮压紧压力传感器,通过监测软件读取压力传感器数值,可为试样加载一个初始的约束应力。在加热过程中,丝杠保持不动,为固定约束边界,可通过压力传感器读取试样受热膨胀所产生的热应力数值。

3 设备研制的技术难点

3.1 单向加热和固定边界约束

实现单向加热是该装置的核心功能,除此之外还要能够监测单向受热方向上受固定约束的膨胀热应力,这就要求试样加热端底座必须具有足够的刚度,在提供高温边界条件的同时,受热变形量要足够小。一般的电阻丝加热盘无法做到在加热的同时还满足刚度的要求,无法直接接触试样进行加热和刚性承压。

为了实现既能单向加热又能承受试样热膨胀应力的刚度要求,采用了加热管加热金属加热盘腔室空气,腔室空气加热金属加热盘的加热方式。由于金属加热盘(304不锈钢材质)的热传导系数[26]是空气的400多倍,因此通过热电偶监测得到的腔室空气的温度即可认为是金属加热盘的温度,也即试样表面的加热温度。由于金属加热盘具有较大的刚度,满足了试样对固定边界约束的要求。

3.2 加热方式

普通的加热管长时间加热情况下,容易发生熔断现象,使用寿命短,不能满足实验设备可靠性和高使用强度的要求。本装置采用Cr20Ni80镍铬合金作为加热管的材料,具有变形性、热稳定性和可靠性好等特点,其最高使用温度可到1 100 ℃,熔点1 390 ℃,电阻率为(1.04±0.05)×10-6 Ω·m[3]。

为了保护加热管,提高其使用寿命,通过间歇通电控制器(图5所示的温控仪内控制器)来控制加热管的通电加热时间t1和断电时间t2。t1和t2的比值决定了升温速率,比值越大,金属加热盘升温速率越快,反之越慢。

图7 筒体内叶蜡石粉填充

Fig.7 Filling of pyrophyllite powder in cylinder

为了防止金属加热盘直接加热筒体内空气引起对流换热,导致筒体内温度升高干扰热电偶测量结果,筒体内部填充叶蜡石粉耐高温材料,进行隔热保温。叶蜡石粉是一种粉状铝硅酸盐矿物,具有较低的热传导系数,高化学稳定性和高绝缘性,熔点1 700 ℃。填充叶蜡石粉后可以起到隔热、保温、绝缘等作用,金属加热盘温度主要沿试样向上传导,各热电偶所测温度为试样内部所传导的温度,保障了热电偶测量的准确性。筒体内叶蜡石粉填充图如图7所示。

4 砂岩单向加热特性试验

4.1 试样准备

选取煤层顶板典型砂岩作为研究试样,加工制作成φ50 mm×100 mm标准砂岩试样。

4.2 试验步骤

(1)测量。测量试样直径、高度,然后称重,计算体积和试样密度。

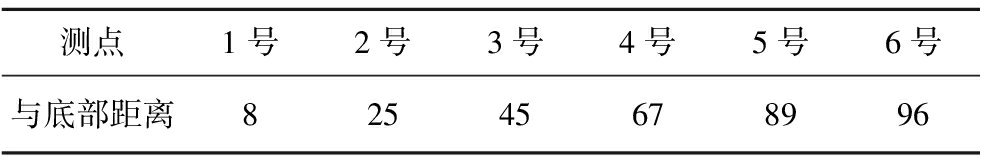

(2)安装。按次序由下向上安装加热装置和试样;然后安装热电偶,同时标记和测量热电偶端点在试样高度方向上的对应位置(表1);安装声发射AE探头,由于AE探头非耐高温型探头,故将AE探头安装在靠近试样上部的圆周表面,采用耦合剂黏合良好,并用胶带固定,为监测耦合效果,进行断铅测试;测试合格后在筒体内填充叶蜡石粉至与砂岩上表面平齐;安装压头、上压盖,压头上放置压力传感器,手动旋转丝杠抵紧压力传感器,施加一定的预紧力,并记录初始压力传感器数值。

表1 各测点在试样高度方向的位置

Table 1 Position of each measuring point in the height direction of the sample mm

测点1号2号3号4号5号6号与底部距离82545678996

(3)加热。采用加热和温控单元对试样进行加热和控制。采用恒温加热方式,边界设定温度为600 ℃;为防止加热管连续加热造成损害,采用间歇加热方式使加热管温度持续上升,将控制器参数设定为通电加热时间t1为7 s,断电时间t2为3 s。

(4)监测。采用温度、压力采集仪采集温度和线热膨胀力数据,并在电脑采集软件上显示和保存;采用PCI-2声发射系统采集记录声发射事件数、振铃计数、振幅、能量等声发射数据。

(5)停止。为了保护压力传感器和声发射AE探头,当出现:① 超过压力传感器最大量程;② 靠近声发射AE探头的温度值达到70 ℃;③ 达到恒温加热时长这3种情况时,停止加热。

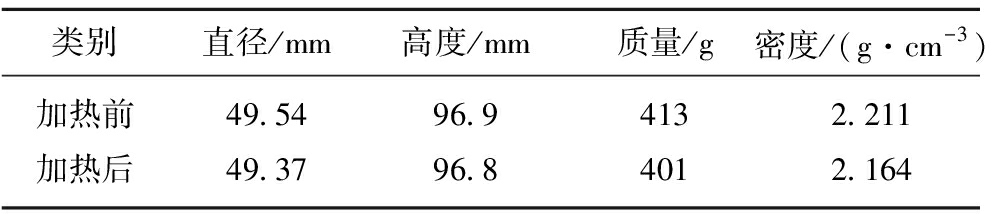

(6)测量和清理。试验停止后,取出试样进行表面清洁,并进行2次测量,测量试样直径、高度,然后称重,计算体积和试样密度。观察和记录试样的整体形态、结构和外观变化。最后对试验装置各部件进行清理。

4.3 高温下砂岩热损伤和热破裂特性

(1)整体外观形态变化。图8给出了加热前后砂岩的外观形态图。可知试样经600 ℃单面加热后,受热端面受高温影响,砂岩颜色高度方向上发生了变化。原试样颜色多为灰白色,受热后颜色偏红褐色。说明砂岩内部发生了矿物氧化,内部的低熔融热解性有机成分发生了消融。加热后砂岩整体结构未发生显著变化,在岩样下端面受热区并未发现肉眼可见的裂纹或破坏现象。

图8 单向加热前后砂岩试样

Fig.8 Sandstone samples before and after unidirectional heating

(2)物理尺寸变化。考察加热前后试样直径、高度、质量和密度等物理参数见表2。由表2可以看出,加热前后,直径、高度等数值差别较小,但加热后质量和密度明显降低,主要是受高温加热影响,试样内水分蒸发,部分有机成分发生了消融。

表2 砂岩加热前后物理参数

Table 2 Physical parameters of sandstone before and after heating

类别直径/mm高度/mm质量/g密度/(g·cm-3)加热前49.5496.94132.211加热后49.3796.84012.164

(3)温度、线热膨胀力变化规律。记录了金属加热盘温度、各测点温度以及压力传感器数值随时间的变化规律,如图9所示。

由图9可以看出,在边界温度设定为600 ℃,通电加热时间t1设定为7 s,断电时间t2设定为3 s的加热方式下,加热盘温度呈先快速增加,后逐渐减缓的加热方式,约在3 500 s后达到设定温度600 ℃,随后保持恒温600 ℃加热约4 000 s。线热膨胀力呈非线性增大,受边界温度变化的影响,在边界温度升高阶段,线热膨胀力变化率逐渐增大,在边界温度达到恒温600 ℃时,线热膨胀力变化率呈逐渐减小趋势。

图9 加热盘温度、测点温度以及压力传感器数值随 时间变化规律

Fig.9 Heating plate temperature,measuring points temperature and the value of pressure sensor change with time

统计了在整个加热过程中各温度测点所监测到的最大值,绘制其曲线如图10所示。由图10可以看出,沿高度方向上,各测点最高温度曲线基本呈指数函数降低。

图10 试样高度方向上各测点最高温度变化规律

Fig.10 Variation of maximum temperature of each measuring point along the height direction of sample

(4)声发射特性规律。岩体受热膨胀破坏是其内部微破裂萌生、扩展和断裂的过程,伴随其破坏过程会产生声发射等物理现象[27],其变形破坏是一个由变形、损伤的萌生和演化,直至出现宏观裂纹,再由裂纹扩展到破坏的逐渐发展过程[28-30]。岩石热破裂声发射为典型的突发型信号波形,采用包络检测后,波形超过预设门槛值电压并维持一段时间,则形成一个矩形脉冲,称为一个事件。通过设置某一阈值电压,振铃波形超过这一阈值电压的部分形成矩形脉冲,累加这些振铃脉冲数,就是振铃计数。统计了砂岩在整个加热过程中的所有声发射事件及声发射振铃计数随时间的变化规律,如图11所示。

图11 声发射事件和振铃计数随时间变化规律

Fig.11 Variation of acoustic emission events and ringing counts with time

由图11可以看出,在升温阶段即产生了大量的声发射,在加热盘停止加热之后,声发射事件或振铃计数很少;在金属加热盘快速升温阶段(前700 s内),砂岩内即产生了大量的声发射事件,且振铃累计计数曲线具有较高的变化率;振铃累计计数曲线与加热盘温度曲线、线热膨胀力曲线具有相似的变化规律;从热应力角度可以分析岩石热破裂的过程[31],在单向高温加热情况下,在高度方向上产生较大的温度梯度,砂岩内部不同热膨胀系数的颗粒、基质等发生不均匀变形,并在接触点或面形成应力集中,当超过颗粒体强度以及颗粒体与基质黏结强度时,便会产生不同类别的裂纹,发生不同程度的热破裂。通过记录声发射事件数和振铃计数,可以大体得到砂岩在受热过程中发生微损伤热破裂的规模。

声发射信号是一种非平稳信号,快速傅里叶变换(Fast Fourier Transform,FFT)为一种分析非平稳信号的经典频谱分析方法。岩石产生的声发射信号频谱特征能够表征岩石的受力状态、岩石结构、力学性质等全部信息,分析波形信息能够更好地了解岩石破坏机制及破坏前兆[30,32-33]。声发射本征频谱特征可以发现时域特征里难以显现的问题[34]。本文提取了所有声发射事件的主频和主频幅值,通过分析主频和幅值的变化规律,寻求砂岩受热破裂过程中的频率响应特征和主频幅值特征,从声发射信号波形中分析出反映岩石破裂时刻的本质信息。

通过对试样进行频谱分析,得到了各试样所有声发射事件主频随时间的变化规律。根据主频值的分布范围和集中区域,获得了砂岩试样加热膨胀过程声发射信号主频分布图,如图12所示。由图12可以看出,砂岩试样在整个加热过程中,主频基本集中分为几个频率范围,即20 kHz左右低频区,90~100 kHz中高频区、110~120 kHz高频区以及150 kHz左右超高频区;从数量上来看,主频在110~120 kHz高频区的声发射事件最多,其次为90~100 kHz中高频区和20 kHz左右低频区,150 kHz左右超高频区声发射事件最少;在20 kHz左右低频区,90~100 kHz中高频区分散着一定数量主频值不等的声发射事件,而且这些零散分布的声发射事件大多分布在升温阶段,可能是由于裂纹的不稳定扩展,致使其表现出不同的破裂源特征,出现分散分布的主频值。

图12 声发射事件主频随时间变化规律

Fig.12 Variation of main frequency of acoustic emission events with time

根据文献[35],声发射信号高频对应于小尺度裂纹,低频对应于较大尺度破裂。说明砂岩试样声发射事件主要以小尺度裂纹破裂扩展为主;当岩石内部微裂纹闭合形成大破裂时,声发射信号主要以低频为主。试样在起始压密和加热升温弹性变形阶段出现的低频率主频值,是由于压密阶段微裂纹的压密闭合,以及弹性阶段对裂纹的扰动,岩石内部有少量大破裂产生,或者出现了部分贯穿裂隙。通过分析热破裂主频特征规律,揭示了岩石热破裂是一个微裂纹萌生、贯通形成大裂纹的破裂演化过程。

5 结 论

(1)所研发的单向加热模拟试验装置与常规高温岩石试验机相比,具有如下特点:实现单向高温加热和单向约束,模拟煤岩体受热状态;实现加热过程的温度、热应力和声发射的多信息同步监测,便于多因素耦合分析;边界加热温度程序可控,可模拟不同类型受热边界条件。

(2)介绍了用该试验装置所进行的砂岩单向600 ℃加热模拟试验,试验揭示了砂岩试样单向受热条件下的高度方向上温度、轴向热应力以及热破裂声发射特性规律,通过主频分析,进一步揭示了岩石热破裂的演化规律。

(3)该设备的研发为解决受单向热源作用的煤岩热损伤和热破裂特性等方面的关键科学问题研究,提供新的思路和实验手段。

[1] 王绳祖.高温高压岩石力学──历史、现状、展望[J].地球物理学进展,1995,10(4):1-31.

WANG Shengzu.High-temperature/high-pressure rock mecha-nics:History,state-of-art and prospect[J].Progress in Geophysics,1995,10(4):1-31.

[2] 赵阳升,梁卫国,冯子军,等.原位改性流体化采矿科学、技术与工程[J].煤炭学报,2021,46(1):1-13.

ZHAO Yangsheng,LIANG Weiguo,FENG Zijun,et al.Science,technology and engineering of in-situ modified mining by fluidization[J].Journal of China Coal Society,2021,46(1):1-13.

[3] 赵阳升,万志军,张渊,等.20 MN伺服控制高温高压岩体三轴试验机的研制[J].岩石力学与工程学报,2008,27(1):1-8.

ZHAO Yangsheng,WAN Zhijun,ZHANG Yuan,et al.Research and development of 20 MN servo-controlled rock triaxial testing system with high temperature and high pressure[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(1):1-8.

[4] XIE Jun,XIN Lin,HU Xiangming,et al.Technical application of safety and cleaner production technology by underground coal gasification in China[J].Journal of Cleaner Production,2020,250:119487.

[5] 余力,梁杰,余学东.煤炭资源开发与利用新方法——煤炭地下气化技术[J].科技导报,1999(4):33-35.

YU Li,LIANG Jie,YU Xuedong.Progress in the coal underground pneumatolysis technology[J].Science & Technology Review,1999(4):33-35.

[6] XIN Lin,WANG Zuotang,WANG Gang,et al.Technological aspects for underground coal gasification in steeply inclined thin coal seams at Zhongliangshan Coal Mine in China[J].Fuel,2017,191:486-494.

[7] 庞旭林,潘霞,刘洪涛,等.贫瘦煤地下气化模型试验研究[J].煤炭科学技术,2011,39(5):120-124.

PANG Xulin,PAN Xia,LIU Hongtao,et al.Experiment study on underground coal gasification model of lean coal[J].Coal Science and Technology,2011,39(5):120-124.

[8] 秦勇,王作棠,韩磊.煤炭地下气化中的地质问题[J].煤炭学报,2019,44(8):2516-2530.

QIN Yong,WANG Zuotang,HAN Lei.Geological problems in underground coal gasification[J].Journal of China Coal Society,2019,44(8):2516-2530.

[9] 余力.我国废弃煤炭资源的利用——推动煤炭地下气化技术发展[J].煤炭科学技术,2013,41(5):1-3.

YU Li.Utilization of abandoned coal resources to promote the development of underground coal gasification technology in China[J].Coal Science and Technology,2013,41(5):1-3.

[10] 刘淑琴,师素珍,冯国旭,等.煤炭地下气化地质选址原则与案例评价[J].煤炭学报,2019,44(8):2531-2538.

LIU Shuqin,SHI Suzhen,FENG Guoxu,et al.Geological site selection and evaluation for underground coal gasification[J].Journal of China Coal Society,2019,44(8):2531-2538.

[11] 刘淑琴,张尚军,牛茂斐,等.煤炭地下气化技术及其应用前景[J].地学前缘,2016,23(3):97-102.

LIU Shuqin,ZHANG Shangjun,NIU Maofei,et al.Technology process and application prospect of underground coal gasification[J].Earth Science Frontiers,2016,23(3):97-102.

[12] 梁杰.煤炭地下气化技术进展[J].煤炭工程,2017,49(8):1-4,8.

LIANG Jie.Development overview of underground coal gasification technology[J].Coal Engineering,2017,49(8):1-4,8.

[13] 梁杰,王喆,梁鲲,等.煤炭地下气化技术进展与工程科技[J].煤炭学报,2020,45(1):393-402.

LIANG Jie,WANG Zhe,LIANG Kun,et al.Progress and technology of underground coal gasification[J].Journal of China Coal Society,2020,45(1):393-402.

[14] 杨兰和,梁杰,余力.煤炭地下气化技术工艺模型试验研究[J].中国矿业大学学报,1999,28(4):14-17.

YANG Lanhe,LIANG Jie,YU Li.Study of model test on underground coal gasification technique[J].Journal of China University of Mining & Technology,1999,28(4):14-17.

[15] WANG Z,DING X,HUO L,et al.A remining technology of underground coal gasification at Zhongliangshan Coal Mine[J].Journal of Coal Science & Engineering (China),2008,14(3):469-473.

[16] CHANDELLE V,JACQUEMIN C,LÉTOLLE R,et al.Under-ground coal gasification on the Thulin site:Results of analysis from post-burn drillings[J].Fuel,1993,72(7):949-963.

[17] PERKINS G.Underground coal gasification-Part I:Field demonstrations and process performance[J].Progress in Energy and Combustion Science,2018,67:158-187.

[18] PERKINS G.Underground coal gasification-Part II:Fundamental phenomena and modeling[J].Progress in Energy and Combustion Science,2018,67:234-274.

[19] XIN Lin,WANG Zuotang,HUANG Wengang,et al.Temperature field distribution of burnt surrounding rock in UCG stope[J].International Journal of Mining Science and Technology,2014,24(4):573-580.

[20] 辛林,程卫民,王刚,等.煤炭地下气化多层热弹性基础梁模型及其应用[J].岩石力学与工程学报,2016,35(6):1233-1244.

XIN Lin,CHENG Weimin,WANG Gang,et al.Multi-layer thermo-elastic foundation beam model of UCG and its application[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(6):1233-1244.

[21] 苏承东,宋常胜,苏发强.高温作用后坚硬煤样单轴压缩过程中的变形强度与声发射特征[J].煤炭学报,2020,45(2):613-625.

SU Chengdong,SONG Changsheng,SU Faqiang.Deformation intensity and acoustic emission characteristics of hard coal sample under uniaxial compression after high temperature[J].Journal of China Coal Society,2020,45(2):613-625.

[22] 吴刚,王德咏,翟松韬.单轴压缩下高温后砂岩的声发射特征[J].岩土力学,2012,33(11):3237-3242.

WU Gang,WANG Deyong,ZHAI Songtao.Acoustic emission characteristics of sandstone after high temperature under uniaxial compression[J].Rock and Soil Mechanics,2012,33(11):3237-3242.

[23] 翟松韬,吴刚,张渊,等.高温作用下花岗岩的声发射特征研究[J].岩石力学与工程学报,2013,32(1):126-134.

ZHAI Songtao,WU Gang,ZHANG Yuan,et al.Research on acoustic emission characteristics of granite under high temperature[J].Chinese Journal of Rock Mechanics and Engineering,2013,32(1):126-134.

[24] 王德咏,吴刚,葛修润.高温作用后石灰岩受压破裂过程的声发射试验研究[J].上海交通大学学报,2011,45(5):743-748.

WANG Deyong,WU Gang,GE Xiurun.Acoustic Emission characteristics of limestone during compression and fracture after high temperature[J].Journal of Shanghai Jiaotong University,2011,45(5):743-748.

[25] 辛林,程卫民,谢军,等.岩石单向加热热固耦合数值模拟研究[J].煤炭科学技术,2018,46(7):145-151.

XIN Lin,CHENG Weimin,XIE Jun,et al.Study of thermal-mechanical coupling numerical simulation of rock under uniaxial heating[J].Coal Sciense and Technology,2018,46(7):145-151.

[26] 姚山,陈宝庆,戴利欣,等.基于激光快速加热的金属材料热扩散率及导热系数快速测量方法的研究[J].热科学与技术,2005,4(1):87-90.

YAO Shan,CHEN Baoqing,DAI Lixin,et al.Study on rapid measure of metallic material heat conductivity based on laser rapid heating[J].Journal of Thermal Science and Technology,2005,4(1):87-90.

[27] 张渊,曲方,赵阳升.岩石热破裂的声发射现象[J].岩土工程学报,2006(1):73-75.

ZHANG Yuan,QU Fang,ZHAO Yangsheng.Acoustic emission phenomena of thermal cracking of sandstone[J].Chinese Journal of Geotechnical Engineering,2006(1):73-75.

[28] 冯小静.岩石破坏细观机理及失稳前兆声发射特征的研究[D].太原:太原理工大学,2013:45-55.

FENG Xiaojing.Research on mesoscopic mechanism of rock failure and acoustic emission precursor characterization of failure and instability[D].Taiyuan:Taiyuan University of Technology,2013:45-55.

[29] 左建平,裴建良,刘建锋,等.煤岩体破裂过程中声发射行为及时空演化机制[J].岩石力学与工程学报,2011,30(8):1564-1570.

ZUO Jianping,PEI Jianliang,LIU Jianfeng,et al.Investigation on acoustic emission behavior and its time-space evolution mechanism in failure process of coal-rock combined body[J].Chinese Journal of Rock Mechanics and Engineering,2011,30(8):1564-1570.

[30] 武晋文,赵阳升,万志军,等.高温均匀压力花岗岩热破裂声发射特性实验研究[J].煤炭学报,2012,37(7):1111-1117.

WU Jinwen,ZHAO Yangsheng,WAN Zhijun,et al.Experimental study of acoustic emission of granite due to thermal cracking under high temperature and isostatic stress[J].Journal of China Coal Society,2012,37(7):1111-1117.

[31] 唐世斌,唐春安,朱万成,等.热应力作用下的岩石破裂过程分析[J].岩石力学与工程学报,2006,25(10):2071-2078.

TANG Shibin,TANG Chun’an,ZHU Wancheng,et al.Numerical investigation on rock failure process induced by thermal stress[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(10):2071-2078.

[32] 丁鑫,肖晓春,吕祥锋,等.煤岩破裂过程声发射时-频信号特征与演化机制[J].煤炭学报,2019,44(10):2999-3011.

DING Xin,XIAO Xiaochun,LÜ Xiangfeng,et al.Characteristics and evolution mechanism of acoustic emission time-frequency signal during coal failure process[J].Journal of China Coal Society,2019,44(10):2999-3011.

[33] 曾鹏,纪洪广,孙利辉,等.不同围压下岩石声发射不可逆性及其主破裂前特征信息试验研究[J].岩石力学与工程学报,2016,35(7):1333-1340.

ZENG Peng,JI Hongguang,SUN Lihui,et al.Experimental study of characteristics of irreversibility and fracture precursors of acoustic emission in rock under different confining pressures[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(7):1333-1340.

[34] 张艳博,梁鹏,刘祥鑫,等.基于声发射信号主频和熵值的岩石破裂前兆试验研究[J].岩石力学与工程学报,2015,34(S1):2959-2967.

ZHANG Yanbo,LIANG Peng,LIU Xiangxin,et al.Experimental study on precursor of rock burst based on acoustic emission signal dominant-frequency and entropy[J].Chinese Journal of Rock Mechanics and Engineering,2015,34(S1):2959-2967.

[35] 朱振飞,陈国庆,肖宏跃,等.基于声发射多参量分析的岩桥裂纹扩展研究[J].岩石力学与工程学报,2018,37(4):909-918.

ZHU Zhenfei,CHEN Guoqing,XIAO Hongyue,et al.Study on crack propagation of rock bridge based on muti parameters analysis of acoustic emission[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(4):909-918.