煤炭是我国当前及今后较长一个时期的主体能源,是保证我国能源安全稳定供应的战略基石[1]。全国煤矿数量达4 700处,产能达40亿t/a左右,其中,年产120万t以上的大型现代化煤矿1 200处,产量占全国的80%左右[2],这些大型现代化煤矿广泛采用“一井一面”的集约化开采方式,每年新掘巷道长度约12 000 km,每个综采工作面平均推进进度达30 m/d,要求单个掘进队巷道掘进进尺70~80 m/d,而我国综掘平均进尺10 m/d,传统的综掘方式已无法满足综采需求,新时代下通过增加掘采队伍配比来满足综采需求的方式已不可持续。因此,快速掘进技术是煤炭高效生产的客观需求。掘进工作面采用独头布置,人员逃生出口单一,作业危险系数大,发展智能掘进技术是实现掘进少人化的根本途径。

采掘装备在煤炭工业的发展中发挥了基础性作用,基本实现机械化、信息化、自动化,正在迈入智能化开采新阶段[3]。其中,智能化采煤技术发展迅速,目前已形成了薄及中厚煤层智能化无人开采、大采高工作面智能耦合人机协同高效综采、综放工作面智能化操控与人工干预辅助放煤、复杂条件机械化+智能化开采4种智能采煤开采模式[4];与智能采煤技术进展相比,煤矿智能掘进受井下巷道特殊的非结构化环境及相对复杂的工艺环节等因素制约,掘进智能化进展相对较缓慢,目前主要以远程可视化控制+自动割煤+煤流一键启停为特征的初级智能掘进技术进行了示范性应用[5-6],90%以上掘进工作面以机械化为主,岩巷掘进仍以钻爆法为主,需要围绕安全、高效掘进两大目标,提高装备可靠性、适应性、成套性,奠定智能化发展平台基础,攻关定位导航、自动支护、自适应截割等智能掘进关键技术,突破环境智能感知、掘进装备智能决策、自动化执行等技术难题,形成多类智能化掘进模式。

我国各矿区煤层赋存条件复杂多变,掘进技术的发展极不均衡。因此,发展智能掘进技术既要考虑对特定煤层赋存条件的适应性和配套性,又要考虑技术的可复制、可推广性,通过不断的理论、技术与装备创新推动完善煤矿智能掘进技术体系,为此,笔者在总结煤矿智能掘进面临的主要难题的基础上,分析了智能掘进的技术基础,并梳理了基于掘锚一体化技术的智能掘进技术架构及关键技术,介绍了目前智能掘进的工程实践情况并提出了4种煤矿智能掘进模式,探讨了未来智能掘进技术发展趋势,为广大煤矿智能掘进工作者提供参考,提升掘进行业技术水平。

1 煤矿智能掘进面临的主要难题

(1)作业环境恶劣,安全性差。工作面水害、瓦斯、顶板、粉尘、冲击地压等严重威胁人员安全。掘进空顶、空帮的存在给巷道管理带来极大安全风险,冲击地压巷道的围岩控制一直是世界性难题;长期以来,煤矿事故中掘进工作面溃水、瓦斯突出、顶板、冲击地压事故起数及死亡人数占比均超30%;工作面粉尘不仅对作业人员职业健康造成严重损害,同时对机器视觉技术在巷道掘进场景应用带来了技术挑战。

(2)地质条件复杂,软岩、大变形是我国煤矿巷道的主要特征。煤岩体具有非均质、各向异性,内含多尺度孔隙、裂隙,煤层含层理、节理等结构面及分布不均的夹矸等,同时含有规模不等断层、褶皱、陷落柱等不确定性地质构造,导致截割和钻孔载荷呈现非线性、大冲击、强耦合的特点,给截割和钻孔的自适应控制带来巨大的技术挑战;我国煤矿巷道软岩巷道占比大,煤层作为围岩的一部分,受风化、水等作用,强度往往显著劣化,增大了巷道围岩控制难度。

(3)施工工序多,巷道掘进包含截割落煤、装煤运煤、临时支护、锚杆支护、超前探测、通风除尘等工序,各工序受作业空间限制,多为串行作业;其中,锚杆支护流程复杂,包括铺联网、安装钢带、钻孔、安装锚固剂、安装锚杆并搅拌锚固剂、预紧等多个环节,支护用时约占成巷时间的60%,用工数占比达70%,因此该工序是影响掘进效率的主要因素,同时也是实现智能化的主要难点。

智能掘进对掘进装备提出了更高的要求,需要掘进装备高度可靠、对地质环境高度适应、工序作业高度协同。要实现掘进装备摆脱人的直接参与,依据自主决策实现系统自动化运行,整个掘进系统需要解决以下问题:

(1)掘进单机装备完备性及可靠性、能力有待提升。装备完备性方面,锚钻设备主要以锚杆钻车和单体锚杆钻机为主,自动化程度低,智能化发展基础薄弱,依然缺乏能够完成全流程自动锚杆支护的锚钻设备,铺联网、锚杆(索)输送与存储、锚索切断、装药等工序均难以实现完全自动化;掘进设备主要以悬臂式掘进机、掘锚一体机为主,悬臂式掘进机采用部分断面截割,巷道成形控制难度大,且掘支不能平行作业,在本机上集成钻机后,受机身尺寸限制,发展悬臂式掘进机机载智能钻机技术难度大;而掘锚一体机可实现全宽一次成巷、掘支平行作业,但其对地质条件要求苛刻,受机身尺寸限制,只能发展小型化智能钻机。其他设备方面,实现刚性架自动插架、地坪自动摊铺、物料自动供给等设备依然空缺。装备可靠性方面,国产掘进设备整体可靠性低,难以适应复杂多变、环境苛刻的工况,故障率高,开机率低,关键元部件寿命低,国产摆动式刮板链平均寿命不足1 a,多数矿用传感器因强冲击环境易发生故障,同时测量精度显著下降。装备能力方面,掘锚一体机截割能力不足,无法适应半煤岩和岩巷以及过地质构造带掘进;钻箱受空间尺寸限制其工作转矩难以达到300 N·m,无法适应特殊条件下大紧固力矩要求;桥式转载机受结构限制仅满足20 m/d进尺,不能满足日进百米的需要,如延长桥式转载机,易产生碰顶、卡机尾等问题。

(2)围岩时效控制。掘支过程中围岩的稳定性是智能掘进的前提和基础,冒顶、片帮、底臌等围岩劣化行为可导致掘进施工中断。传统的掘进通过人工进行敲帮问顶、辅助顶板离层仪判断围岩状态,而智能掘进需要将人工感知通过掘进设备智能感知进行替代,实现掘进过程中装备即时感知信息与围岩状态的动态解析,从而判断掘进工艺的可持续性、掘进过程的不确定因素及优化锚杆支护参数。目前,永久支护多存在一定的空顶距、空帮距,支护参数与空顶、空帮区的稳定性有待厘清;临时支护作为辅助永久支护的技术来控制围岩变形,使巷道形成了时效自稳区,因缺乏有效的两帮临时支护,在软弱围岩巷道掘进内无法保障锚杆支护作业期间内的两帮自稳性,带有两帮临时支护的护盾式掘进机仅能在稳定围岩条件下使用,且对地质条件变化适应性低,难以普遍推广。

(3)掘进工序高效协同和掘进装备群的智能化协作。目前,掘进工作面作业线上各设备各自独立,缺乏信息感知、交流、互通功能,实时协作能力弱、人机交互性差,掘进流水线没有形成。为实现掘进装备群智能协同作业,马宏伟等[7]提出了基于Agent和基于强化学习的并作控制方法,以及leader-follower法和基于行为法的智能协同控制方法,吴淼等[8]提出了基于数字孪生的巷道并行工艺技术,利用多源传感器信息链接和互译实现并行掘进装备物理实体与“虚拟数字孪生体”之间的交互感知。

2 煤矿智能掘进保障技术

我国煤矿巷道掘进技术水平尚未到达完全机械化水平,设备开机率、可靠性、截割效率均较低,因此煤矿智能掘进不仅需要以自动截割、智能支护等智能掘进技术支撑,更需要地质探测、围岩控制、设备可靠性等技术保障。笔者团队提出了掘进设备可靠性、巷道围岩状态在线感知、巷道围岩时效控制、低比能耗高效截割、掘进粉尘综合防治5类煤矿智能掘进保障技术。

2.1 掘进设备可靠性技术

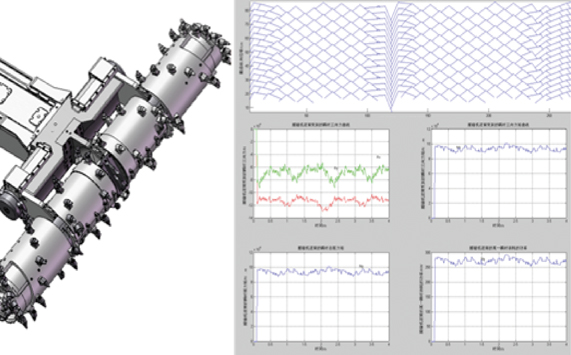

巷道掘进的智能化和快速化决定掘进设备应具有较高的可靠性指标。掘进设备应从设计论证阶段开始,进行质量可靠性设计管理。可靠性设计及分析的关键技术主要包括可靠性建模技术、可靠性预计技术、可靠性分配技术、薄弱环节分析技术、特性分析与适应性分析技术、耐久性分析技术等。笔者团队从掘进设备的特点出发,提出了掘进设备可靠性分析方法,建立了数字化溯源制造体系和全生命周期性能监控体系,主要包括耐久性仿真试验与加速寿命试验(图1)、工艺可靠性分析及过程质量监控、虚拟维修与维修策略、安全性分析与风险评价、可靠性系统工程设计分析评估。

图1 耐久性仿真试验与加速寿命试验

Fig.1 Durability simulation test and accelerated life test

提升掘进设备的可靠性不仅需要按照科学的可靠性设计方法进行可靠性攻关,还需要不断利用新技术、新材料等工艺技术的创新来突破。笔者及其团队针对岩巷掘进机可靠性低的瓶颈,开发了岩石截割频率与整机固态频率识别消振系统、低频大振幅减振吸振装置、元部件无键精密配合设计制造工艺,实现振动主动抑制;研发了油膜轴承行星传动等元部件原位强化技术,同体积元部件强度提高50%以上;研发了传动、液压和控制系统的加速寿命试验方法和平台,模拟井下工况试验持续改进优化;研制的掘进设备广泛采用在线铁谱、在线油液质量检测、集中润滑等技术来实时监测和优化掘进设备的运行状态,提升设备的可靠性[9]。

2.2 巷道围岩状态在线感知技术

巷道围岩状态的实时感知和掘支过程中的稳定性控制是智能掘进的共性基础问题,智能掘进需要即时感知围岩的动态信息从而进行围岩稳定性智能判断。

(1)巷道围岩地质勘探技术。围岩地质力学参数是巷道围岩时效控制的基础。为快速获得地应力、围岩强度等参数,康红普等[10]建立了煤矿井下单孔、多参数、耦合地质力学原位快速测试方法,并开发出配套测试仪器。彭苏萍等[11]建立了三维地震可视化解释与反演技术、纵横波联合解释技术等为基础的煤矿高分辨率三维地质勘探技术体系,并研制了矿井地质雷达和多波地震仪装备。

(2)巷道围岩随掘探测技术。巷道围岩随掘探测一方面是为了获得工作面前方隐蔽致灾地质异常体的空间赋存及特性,解决掘进中小断层、煤厚变化、陷落柱、老空区、下组煤以及含水构造等地质问题,另一方面是为了在掘进过程中实时感知和判断围岩的稳定性,为支护机器人提供在线、连续、实时的围岩状态信息,以保证后者能根据围岩状态信息实时调整支护参数。在巷道围岩稳定性辨识方面,康红普等提出2个研究方向:① 研究粉尘条件下图像识别与处理技术,通过激光扫描、红外相机等实时监测围岩的变形和破坏;② 研究围岩稳定性实时预警判据,通过预警判据来调整支护方式与参数[10]。在巷道超前物探技术方面,主要的探测手段有瑞雷波、二维地震、瞬变电磁仪、直流电法、音频电透等物探技术,彭苏萍等[11]建立了煤层稳定性地质力学评价与控制理论体系,并提出研发与惯导技术一体的高分辨煤岩辨识仪器装备。目前,物探技术的探测精度难以满足实际工程需要,超前钻探技术在我国大量巷道中应用,但超前钻探技术的钻探用时长,影响掘进效率,进而导致围岩控制难度增大。为此,笔者提出钻探+物探融合探测技术(图2),即在掘进路径上采用短距钻探方式,利用孔间物探透视技术提高探测距离同时控制钻探方向,从而保证快速掘进。

图2 钻探+物探融合探测技术示意

Fig.2 Schematic diagram of drilling + geophysical fusion

exploration technology

2.3 巷道围岩时效控制技术

围岩控制需要体现时效性,需要快感知、快决策、快响应,从而实现快速的掘支循环,保障智能掘进的顺利进行。

(1)掘进工作面低密度锚杆智能支护技术。掘进工作面空间受限,难以布置多组钻机实现快速支护,有2个技术途径解决。一方面,研究提升锚杆支护效率的技术,如(含或不含锚固剂、自钻或非自钻)空心锚杆、煤帮螺旋自锚、多相液体混合膨胀剂、柔性聚氨酯网、注浆锚索等技术;另一方面,研究空间多维度同步支护技术,即将一部分锚杆滞后到掘进工作面后方进行同步支护,而这种方式能够实现的前提是掘进工作面的低密度锚杆能够有效控制围岩,形成自稳区,故需要研究掘进工作面在低密度支护应力场、原岩应力场等作用下围岩损伤的时效特征,根据特征来调整掘进工作面支护密度。此外,新型柔性锚杆、高预应力锚固等新技术可在降低支护密度同时达到原有的围岩控制效果。

(2)空顶区的围岩稳定性控制技术。掘进工作面顶板在已支护区、临时支护和端头煤体的共同约束下形成时效自稳区,为智能掘进提供了时空条件。在自稳期间内,按现有锚杆支护工艺水平、获得最大的锚杆支护密度(最大的锚杆支护密度≤设计支护密度)、形成连续性控顶是空顶区围岩控制的主要目标。当自稳期较短时,如软弱破碎、高应力软岩、冲击地压巷道,应用超前预注浆、支-卸组合支护等技术需要结合掘进设备实际,将技术尽可能与掘进装备一体化设计,保证智能掘进的平台基础。

2.4 低比能耗高效截割技术

低比能耗高效截割技术[1]的研究主要是为了提升截割能力和截割系统可靠性。笔者团队利用截齿截割试验台(图3)、掘进机整机试验场开展相关研究,主要技术成果有:

(1)截割机理研究。针对煤岩截割机理不清、设计数据匮乏等问题,创建了截割试验台(图3),经试验确立了截齿角度、截深、切屑厚度、单刀力、截线间距之间的优化匹配关系,提出了煤岩特性-截割速度-截齿单刀力-载荷谱-整机稳定性耦合模型,揭示了掘进机截割机理,提出了小滚筒大单刀力的设计方法,实现了高效截割。截齿旋转截割岩石的破碎过程大致可以分为初始压碎区细粒岩屑生成、密实核形成并储能、各向裂纹的扩展与连通、断裂体崩落、二次压碎区细粒岩屑生成5个阶段,且岩屑的断裂是以拉伸为主并伴随着挤压和剪切的共同作用;通过截齿破岩试验,得到了截齿安装角度与切削效率、截割对象的最优匹配关系;不同形状的截齿,随着截齿合金头直径、齿身锥度的变化,其截割力的变化不同。齿身锥度、合金头大小与截齿截割力的关系服从指数分布,截割力与锥度成正相关,与合金头大小反相关。通过不同截线间距(s)和切削深度(d)的组合截割试验,得到s/d为2~4时比能耗最低。

图3 截齿截割试验台

Fig.3 Test-bad of pick cutting

(2)强力截齿研究。针对掘进机截齿磨损大、易断齿、单刀力小、经济性差等问题,研发了高硬度、高耐磨、大直径硬质合金和真空炉钎焊淬火连续工艺,截齿单刀力、综合机械性能提高50%,损耗降低65%。通过截齿工作温度与岩石硬度、截割深度关系的分析研究,得到截齿截割深度和截齿温度分布的关系(图4)。

图4 截齿截割深度与温度关系

Fig.4 Relationship between pick cutting depth and temperature

(3)滚筒优化设计。根据截齿试验得到的截割规律,设计了截齿排布的算法,开发了截割滚筒交互式设计系统,实现截齿排布的优化设计、截割滚筒的载荷计算和切屑图模拟(图5)。

图5 截割滚筒载荷计算及切屑图模拟

Fig.5 Loader calculation of cutting roller and simulation

of cutting patterns

(4)滚筒高精度制造。针对截齿定位偏差大造成的滚筒不均匀磨损、寿命低的问题,开发了滚筒高精度的自动定位专用焊接机器人,采用齿座焊接三维空间定位系统(图6,其中,βR为倒角;αR为转角;γR为仰角;θR为圆周角;P为齿尖坐标点),刀具齿尖定位精度±2 mm,角度精度±0.5°。研制的截割滚筒平均寿命提高1倍以上。

图6 齿座焊接三维空间定位系统

Fig.6 3D positioning system for pick-site welding

(5)截割稳定性控制技术。截割稳定性是评价掘进设备工作性能的重要指标,一般用整机工作时纵向倾覆力矩来衡量。受截割载荷的随机激励和整机截割过程中重心的变化影响,倾覆力矩的变化呈现随机性,为截割稳定性控制带来一定难度。基于此,笔者团队提出采用截割岩石动载荷特征提取及识别技术来精确控制截割牵引速度的方法,并基于组合神经网络和D-S证据理论的多传感器信息融合技术开发了动载荷识别方法和相应识别软件(图7),动载荷识别的准确率达到86%,有效避免了截割过程中剧烈振动和失稳等问题[12];同时,研发了基于油气悬挂的变坡稳定性可调节的自适应浮动式前后支撑机构,解决了掘进机大坡度作业下稳定性控制的技术难题。

图7 动载荷特征提取及识别技术

Fig.7 Technology of dynamic load feature extraction and

recognition

(6)基于最大功率密度的截割减速器紧凑设计方法。针对掘进机截割传动系统体积受限难以适应大载荷、强冲击的问题,提出了最大功率密度的紧凑设计方法,开发了超高强度和高淬透性齿轮材料低温马氏体处理工艺、传动副齿形和齿向修缘技术和无轴承行星传动技术,研制了横轴式硬岩掘进机截割减速器(图8),实现了同体积减速器功率增大1/3。

图8 横轴式硬岩掘进机截割减速器

Fig.8 Cutting reducer for horizontal shaft hard-rock roadheader

针对大功率密度下截割减速器热功率无法平衡的问题,开发了截割减速器用无额外动力强制冷却润滑系统,实现减速器全位姿润滑和重载连续运行,其原理系统如图9所示。

图9 自动力强制冷却润滑系统

Fig.9 Self-propelled lubrication system with forced cooling

(7)硬岩截割技术。采用镐型截齿破碎煤岩,当岩石硬度和磨蚀性增加时,截齿无法有效切入岩体时,导致齿尖温度升高,截齿加快磨损,截割经济性急速下降。当单向抗压强度小于100 MPa时,截齿消耗率约0.3把/m3。因此,普通硬质合金截齿在硬岩截割方面存在技术瓶颈,国外探索了超硬多晶金刚石截齿、盘形滚刀、镶齿滚刀、一体式截盘+扭震截割、高压水射流辅助截割、冲击破岩等技术[13],进一步丰富了硬岩截割方法。笔者认为硬岩截割的最经济、高效的方式是高压水射流辅助截割+镐型截齿组合破岩方式,利用高压水射流辅助截割技术形成足够的自由面和岩石裂隙,再利用镐型截齿进行截割。李洪盛等[14]开发了高压水射流破岩系统试验台,采用自激振荡脉冲射流辅助破岩技术代替连续高压辅助破岩技术,取得了较好岩石破碎效果。

2.5 掘进粉尘综合防治技术

掘进工作面粉尘大,在常规的内外喷雾措施下掘进工作面粉尘质量浓度高达100 mg/m3,粉尘除严重影响职工健康外,也制约了视觉技术在巷道掘进技术的应用,笔者从产尘、控尘、除尘、主动防护4方面论述快速掘进工作面粉尘成套防治技术[1]。

(1)基于截割装置结构优化的产尘抑制技术。截割产尘与截割破岩机理密切相关,岩屑在周期性崩落过程中,在截齿的切削作用下形成密实核,并通过截齿锥面与岩体间的间隙高速释放,从而形成大量粉尘。通过截齿截割试验发现,截齿锥角、切削角、切削速度及磨损等因素对产尘量均有不同程度影响,截线距与切削厚度之比为3时产尘量最小,耐磨宽型合金头对降低产尘量效果明显,通过优化截线距、转速、牵引速度等截割参数,可有效降低截割产尘量。截割内喷雾技术是截割灭尘的有效方法,但旋转水封的寿命低制约该技术难以普遍应用。为此,笔者研发了内喷雾浮动旋转水封装置,寿命可达6个月[15]。

(2)基于附臂风筒的控尘技术。附壁风筒控尘是利用风流附壁效应原理,将压入式通风的轴向风流变为径向风流并在除尘器负压抽吸的作用下,形成向掘进工作面逐渐推进的风墙,从而将掘进机截割的粉尘抑制在距离掘进工作面一定的范围内。笔者及团队研制了基于风筒材料的风量可调附壁风筒,并在工程实践中发现,随着掘进进尺增加附壁风筒并未及时向前移动时,控尘效果均处于高效控尘阶段,并基于此开发了新型附壁风筒控尘工艺。如图10所示(其中,Qc为抽风量;Qy为压风量;A为巷道断面面积),在低瓦斯巷道,附壁风筒距掘进工作面距离推荐![]() 但不应超过除尘器出风口[16]。

但不应超过除尘器出风口[16]。

图10 新型附壁风筒控尘工艺

Fig.10 Dust control technology of new wall-attached

ventilation duct

(3)干式除尘技术。地面成熟的干式除尘系统因体积大、不防爆、不防静电,不能直接应用在掘进工作面,为此开发了无龙骨扁框袋式除尘器,采用小体积无龙骨自承式菱形滤袋、Z形风道、气动脉冲自动清灰技术,总尘除尘效率达99.7%,呼尘除尘效率98%。

(4)湿式除尘技术。湿式除尘器因体积小、价格低廉,在我国煤矿巷道中大量应用,但其除尘效率较低,为此,对粒径小于10 μm粉尘过滤效率可达99%的湿式除尘器,采用滤网表面超疏水改性、双面两级流线形气液分离等技术,降低了除尘器净化后气流含水量。

(5)主动防护技术。针对国内普遍使用的防尘口罩呼吸阻力大、过滤效果差、易积尘、佩戴舒适性低、影响工作效率等问题,中国煤炭科工集团沈阳研究院研制矿用动力送风式滤尘口罩,其主机内特别设计的微型风机高效吸入外界空气,经过滤器过滤后传送至呼吸面罩,在面罩内产生正压,供佩戴者呼吸清洁空气。J H Fletcher公司开发了顶棚空气幕技术[17],将工作区域用增压空气包围,利用带过滤功能的风机将过滤后的新鲜气流通过管路输送至顶棚下的增压室,从而在锚杆司机周边形成保护区。

3 基于掘支运一体化技术的智能快掘系统架构及关键技术

根据以上对智能掘进主要难题和保障技术的分析,笔者提出了以边缘感知、平台决策、设备执行、远程运维4个维度的智能掘进系统基本架构,如图11所示。

图11 基于掘支运一体化技术的智能快掘系统架构

Fig.11 Intelligent rapid-excavation system architecture based on the integration of excavation,support and transportation

(1)边缘感知层。通过感知掘进工作面的地质条件、掘进环境、装备工况,改变传统掘进过程中依靠人工来进行工作面“环境感知”的工作。

基于围岩状态在线感知技术,构建面向掘进工作面的高精度三维动态地质模型,根据掘进过程中揭露的实际地质信息对模型修正,将装备状态监测参数、超前探测参数、巷道成形质量与三维地质模型进行有效融合,为截割、支护控制提供数据支撑。

(2)平台决策层。通过数据汇聚并引入由装备行为准则为支撑的掘进决策控制平台中,基于大数据分析、人工智能等技术,形成决策思想来代替原有靠人工“判断”的环节。基于巷道围岩时效控制技术,研究围岩失稳判据、锚杆支护承载特性、煤岩截割载荷特性等截割、支护的作用机理及特性,构建装备行为控制模型。

(3)设备执行层。突破智能支护、自动截割等关键技术,构建智能掘进系统平台,依靠智能掘进成套装备来实现截割、支护等工序动作。基于掘支运一体化技术的智能掘进成套装备解决了装备与工艺间的协同问题,实现了多设备协同作业。掘锚一体机实现自动截割、锚杆支护、临时支护、装载和出料功能;锚杆转载机自动跟随掘锚一体机,实现煤流缓冲、块煤破碎、出料、滞后锚杆支护功能;柔性连续运输系统实现长距离转载搭接、转运功能。

(4)远程运维层。智能掘进设备需要全生命周期维护,其运维主体应从使用者转移至设备供应商。在大数据分析和历史数据挖掘的支撑下可对设备进行维护预警;当设备出现故障时,系统运行数据上传至云端,设备供应商通过专家系统远程判断设备运行状态,并下发基于VR技术的经典维护教程,指导系统的运行维护。

包含以上4个环节的基本架构解决了传统掘进模式中遇到的看不清、断不明、掘不快、修不了的实际问题,并转化为边缘感知、平台决策、设备执行、远程运维技术保障,通过感知煤层赋存和围岩特性、掘进环境和装备工况,将工作面各种设备和环境有机和谐地统一起来,实现生产过程自主运行,减少人工干预,实现安全、高效、绿色掘进,成套设备一键操作,成为自主感知、自主分析、自主决策、自主执行的掘进生产系统。笔者从设备执行层方面总结了基于掘支运一体化技术的智能快掘系统的关键技术,主要包括掘锚(探)一体化、自动截割、智能支护、掘进导航、远程集控、连续运输、空间多维度同步支护等技术。

3.1 掘锚(探)一体化技术

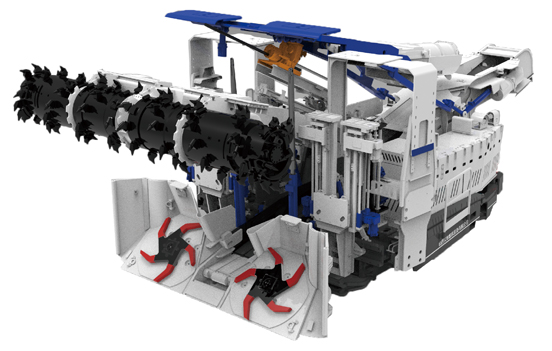

掘锚一体化技术是为提升掘进效率和掘进作业安全水平而将掘进和锚杆支护功能集成在同台设备上的技术,主要包括悬臂式掘进机机载锚杆钻机(标准名称“掘锚机”)和掘锚机组(标准名称“掘锚一体机”)。掘锚机应用于20世纪80年代,其将1~2台钻机布置于截割部或机身两侧,实现掘后即锚,其最小空顶距0.3 m,满足较复杂地质条件下掘进全机械化作业要求,主要问题是掘支无法平行作业、钻臂数量少、效率低;掘锚一体机20世纪90年代由现在的Sandvik公司研制,其通过主副机架相对滑动解决掘锚平行作业难题,机载多至6台钻机,最小空顶距2.5 m,主要问题是空顶(帮)距和接地比压均较大,适应范围小。笔者团队在分析和总结国外掘锚一体机优缺点的基础上,创新研制了掘锚探一体机(图12),主要技术特点有:

图12 掘锚(探)一体机

Fig.12 Integrated machinery for mining,bolting and exploring

(1)截割系统采用双驱动高速合流重型截割减速器,截割功率达340 kW(进口机型270 kW),截割采用限矩器、扭矩轴、电气三重保护技术(进口机型仅电气保护),提高了截割能力。

(2)行走系统采用低比压宽履带+履带交流变频驱动(进口机型液压马达驱动),过载能力强,接地比压0.2 MPa(进口机型0.28 MPa),提高了对偏软底板的适应性。

(3)锚杆钻机根据围岩条件存在2种配置。4台顶锚钻机采用横向滑移式设计,满足垂直支护要求,2台帮锚钻机采用大提升行程设计,满足大范围帮锚支护要求。

(4)前探式临时支护,将临时支护空顶距0.4 m(进口机型1.0 m),提高对破碎顶板适应性。

(5)集成超前钻机。掘锚一体机因机身庞大,传统坑道钻机无法布置到掘进工作面施工,通常采用耳巷钻孔施工方式,施工效率低,故将超前钻机有效集成到掘锚一体机上,满足钻孔深度80~120 m的钻探需求。

针对掘锚一体机空顶(帮)距大、适应范围小的问题,小松JOY研制的12ED15等系列掘锚一体机采用“犁式”铲板、截割滚筒装煤及“藏刀”支护作业的方式将空顶距降至1.4 m,但“藏刀”支护作业并不利于围岩的稳定;中国煤炭科工集团上海研究院研制的EJM2×200/2掘锚一体机[18],采用双臂钻机折叠式可伸缩设计,满足空顶距小于1个排距的巷道施工要求,采用双截割臂内摆设计以减小转弯半径,局限性是机载2臂钻机无法满足快速掘进要求;为此,笔者提出攻关软弱围岩巷道条件下掘锚探一体化技术,将顶/帮6组钻臂通过滑移平台前探至掘进工作面从而降低空顶距,设计有效防护顶棚和临时支护,保障作业安全。

3.2 掘进导航技术

掘进导航技术主要解决3类问题:① 掘进定向。保证成型巷道在空间位置上满足使用要求,保证综采工作面的顺利布置和高效开采;该问题需要将掘进系统的导航信息与三维动态地质模型进行有效融合。② 掘进机定位。保证掘进机和成型巷道的相对位姿,为自动截割控制提供精确位姿信息,保证巷道成型质量。③ 掘进系统协同作业。保证掘进机与后配套设备自动跟机作业。

惯导系统采用自主航位推算方法,适用于煤矿井下封闭空间,但存在长航时累积误差且无法自行修正的缺陷,为此,笔者团队开发了惯导+里程计的组合导航系统(图13),通过里程计在设定时间标定惯导系统的初始位置,可提供设备航向角、爬坡角、底板横向倾角3种导向参数,航向精度达0.25(°)/h,横滚、俯仰精度0.05(°)/h。

图13 组合导航系统用户界面

Fig.13 Interface of integrated navigation system

3.3 自动截割技术

全宽截割技术不仅解决了传统悬臂式掘进机截割效率低的难题,同时也降低了截割的自动化控制难度。悬臂式掘进机的自动截割属智能定形截割问题,包括机身精确定位、截割轨迹路径规划、循迹跟踪控制及断面成形误差分析与修正等,而掘锚一体机的自动截割控制则相对容易,其对机身定位精度要求较低,只需对掏槽油缸、截割升降油缸进行精确控制,即可实现升刀、扫顶、下切、扫底等工序全截割工序自动化。如图14所示,掏槽位移通过位移传感器测量,截割高度则通过安装与截割臂回转轴的编码器测量。目前,掏槽位移的控制精度5 mm,满足实际工程要求,而采高的测量是通过角度换算得到,受结构加工偏差的影响,其控制精度50 mm,需要进一步采用截割油缸内置位移传感器的方式来提高采高控制精度。

图14 掘锚一体机自动截割示意

Fig.14 Schematic diagram of automatic cutting for the

integrated machinery for mining and bolting

自动截割技术不仅要完成截割作业的程序化控制,同时还需要在外界工况变化下及时调整截割参数,实现截割参数与环境、装运系统动态自配准。为此,笔者及其团队开发了掘锚一体机自动截割系统,其控制架构如图15所示。该控制系统的功能主要有截割动作与瓦斯含量联动闭锁、截割动作与截割齿轮箱温度和流量的联动闭锁、截割速度与装载、运输电机温度的自适应控制、截割速度与截割电机的自适应控制。

图15 自适应截割控制架构

Fig.15 Control architecture of adaptive cutting

3.4 智能支护技术

智能支护技术是解决锚杆支护少人化、无人化的问题,主要技术难点有全流程自动化钻架机械系统、钻机轨迹跟踪与定位找孔、树脂锚护剂自动装填、自动铺网、自适应钻孔等。国外小松JOY公司研制的智能钻机采用电液控技术,具有自适应钻孔、自动钻孔循环、防失速等功能,Sandvik公司的钻机具有构建顶板岩层硬度地图功能,J H Fletcher,Atlas等公司推出了全自动锚杆钻车产品;国内景隆重工推出了全自动两臂顶锚杆钻车[19],采用锚固剂与锚杆组合式方案,具有适应巷道高度高、对孔困难、成本高等问题;马宏伟等[20]提出基于激光测距传感器和激光雷达的组合传感器定位方法,实现锚杆-钻锚机器人-工作面3者的定位;康彦君[21]采用直接标定法获得钻臂末端运动学参数。笔者及其团队开发了钻机电液控制、锚索支护自动连续钻孔[22]和全自动锚杆支护等成套智能支护技术,研制了全自动锚杆钻车,如图16所示。

图16 全自动锚杆钻车

Fig.16 Fully automatic Bolter

全自动锚杆钻车可自主完成锚杆支护全部工序。采用钻/锚箱切换+链式锚杆仓的智能锚护模块实现钻孔、安装锚杆的全自动化,基于转矩传感器测量可以实现钻箱旋转速度、钻进速度和推进力参数自适应功能,使钻机工作参数达到最优匹配,在钻头磨损量最小的前提下取得最佳的钻孔速度,采用分段线性回归法和不确定区间算法解决钻臂定位误差补偿问题[23-24],采用气动装填技术实现锚固剂的自动装填,设计了自动铺网装置将锚网自动安装至顶板和两帮。

针对掘锚一体机上集成智能钻机的问题,受掘锚一体机的空间限制,目前尚未有较理想的解决方法,需要在智能钻机小型化、工艺简化、锚固质量自检验等技术方面进一步研究。

3.5 远程集控技术

远程集控技术是解决地面和井下远程集控中心对掘进工作面人-机-环协同、自主管控问题,实现多机协同控制、设备状态可视监控与健康诊断、环境智能检测、主动安全防护、无线数据网络管理、供配电等功能。笔者及其团队开发了基于掘支运一体化智能掘进技术的远程集控系统,具有回采巷道和地面调度室2种集控方式,其架构如图17所示。

图17 掘支运一体化智能快掘远程集控系统架构

Fig.17 Remote centralized control system architecture of intelligent rapid excavation integrated with excavation,

support and transportation

(1)多机协同控制系统。掘进作业系统各作业单元在空间上各自独立、作业数量相对较少,只需解决系统的自动跟机、煤流启停、一键启停等基本问题。系统采用超限处理、区间警报、设备姿态调整、区间停车等多种控制方式,实现系统自调试性、自组织性和自稳定性。在自动跟机方面,锚杆转载机安装测距传感器和导航系统,来实时判断和调整2者的相对位姿,保证锚杆转载机能够有效受料和沿巷道中心行走,迈步式自移机尾首尾两侧安装测距传感器(实现有效行走调偏),并安装碰撞开关检测其与带式转载机的相对位置,从而确定其行走路程。基于运输协同控制技术实现回采巷道所有运输设备的逆煤流启动、顺煤流停车等功能。

(2)供配电与可靠通信。采用多回路组合开关对设备进行统一管理。针对系统多源异构数据量大、无法信息互通的难题,基于无线网络通信技术,构建工作面4G无线局域网,通过中继器解决由遮挡造成的信号衰减问题,通过设备现场总线网络+工作面无线局域网+矿山工业以太网的方式,实现掘进工作面数据交互、上传;因5G等技术尚存在局限性,地面调度室主要实现的是监控和一键启停功能,尚未对装备和系统进行实时控制。

(3)设备状态可视监控与健康诊断。建立多模式感知的远程集中数字控制平台,基于WINCE嵌入式软件、分布式实时数据库和MACS-SCADA工控组态软件等技术实现远程可视监控、故障在线可视化诊断、设备维护预警、信息共享与多点访问等功能;基于视频拼接、图像识别、全景成像、高清防尘摄像等技术实现工作面的视频采集和处理;基于数字孪生技术,创建成套装备的虚拟模型,将采集的工作面的动作数据通过虚拟模型同步在线展示。

(4)主动安全防护。将掘锚一体机工作区域划分为危险、停机和安全3种区域,采用UWB测距+红外热成像目标识别融合技术[25],实现危险区域人员接近识别、报警或停机,实现人员双重保护,同时具有设备主动避害、双向报警、特殊人员管理、速度补偿等功能。

4 智能掘进模式及工程实践

我国煤矿巷道煤层赋存条件的复杂性决定了掘进技术及装备的多样性,因此,智能掘进要不断扩大智能掘进核心技术支撑的覆盖面,同时要总结、优化智能掘进模式,并在工程实践中不断完善。为此,笔者及其团队针对不同掘进设备,提出了掘支运一体化、全断面掘进机、双锚掘进机及5G+连续采煤机4种智能掘进模式,在国能、中煤、山能、陕煤等集团得到推广应用,取得了良好的经济效益。

4.1 掘支运一体化智能掘进模式

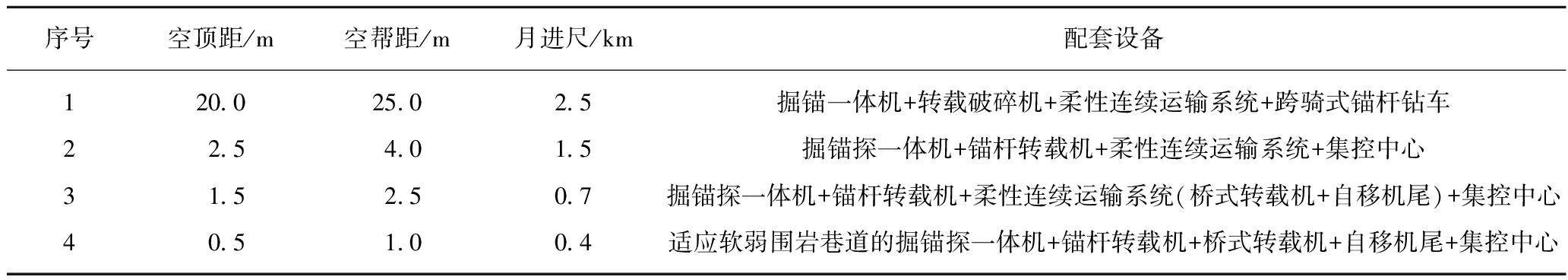

我国已建成年产120万t以上大型现代化煤矿1 200处以上,产量占全国的80%左右[2],这些煤矿对采掘接续要求迫切,同时在资金、人才及智能化建设基础方面均具有一定的优势。因此,针对截宽5 m以上、空顶距0.5 m以上、空帮距1.0 m以上的煤巷掘进,应优先选用掘支运一体化智能掘进模式。该模式是以掘锚一体机为核心、以多维度同步支护等技术为支撑,配套锚杆转载机、跨骑式锚杆钻车、柔性连续运输系统、自移机尾等设备组成的智能掘进系统,共4种适应不同围岩条件下的配套方式,见表1。

表1 掘支运一体化智能掘进配套方式

Table 1 Matching mode of intelligent excavation integrated with excavation,support and transportation

序号空顶距/m空帮距/m月进尺/km配套设备120.025.02.5掘锚一体机+转载破碎机+柔性连续运输系统+跨骑式锚杆钻车22.54.01.5掘锚探一体机+锚杆转载机+柔性连续运输系统+集控中心31.52.50.7掘锚探一体机+锚杆转载机+柔性连续运输系统(桥式转载机+自移机尾)+集控中心40.51.00.4适应软弱围岩巷道的掘锚探一体机+锚杆转载机+桥式转载机+自移机尾+集控中心

(1)配套方式1:主要应用于神东等矿区的稳定围岩条件(半坚硬—坚硬顶底板),如图18所示,掘锚一体机截割落煤,煤岩经破碎转载机缓冲、破碎后,通过下穿于跨骑式锚杆钻车的柔性连续运输系统出料,柔性搭接系统搭接100 m,满足月进尺2 500 m的搭接要求;跨骑式锚杆钻车机载多臂钻机进行锚杆支护,实现掘支完全独立;跨骑式锚杆钻车集成集控中心功能,实现自动截割、可视化监控、流程起停等功能[13]。

图18 配套方式1的系统组成

Fig.18 System composition for matching mode 1

(2)配套方式2:主要应用于榆林大部、鄂尔多斯北部等地区的中等稳定围岩条件(半坚硬顶底板),采用掘锚一体机和锚杆转载机进行平行支护,锚杆转载机兼作转载单元,柔性连续运输系统搭接50 m左右,满足月进尺1 500 m的搭接要求;集控中心安装于柔性连续运输系统后部,具有多机协同控制、可视化监控等功能。

(3)配套方式3:主要应用于中等复杂围岩条件(软弱—半坚硬顶底板)。与配套方式2相比,可采用桥式转载机+自移机尾+自延伸托辊系统替换原有的柔性连续运输系统,搭接25 m左右,满足月进尺700 m的搭接要求,自移机尾后部集成缆线存储、材料暂存等装置,并安装集控中心。

(4)配套方式4:主要应用于复杂围岩条件(软弱顶底板)。与配套方式3相比,掘锚一体机需要采用小空顶、小空帮距设计。

典型应用:2020年,针对黄陵二号煤矿属中等复杂地质条件,在充分论证水、瓦斯、油型气、油气井等7害俱全的施工条件基础上,研发了快速掘进地面远程控制系统(图19),应用集群设备多信息融合网络控制技术,实现远程割煤、煤岩运输、锚索支护自动连续钻孔的一键启停、设备运行参数的远程实时监测等功能,工作面共5人作业(锚杆支护5人),掘进工效提高2倍。

图19 黄陵二号煤矿快速掘进地面远程控制室

Fig.19 Ground remote control room for rapid excavation system

in Huangling No.2 Coal Mine

4.2 全断面掘进机智能掘进模式

针对斜井、平硐、瓦斯抽放巷等岩巷掘进,应优先选用全断面掘进机智能掘进模式。全断面掘进机集截割、支护、出渣、除尘等功能于一体,具有低扰动、成型好、高效率(主要指硬岩截割效率)、高安全性等优势,同时也有进转场时间长(安装、拆除工期2.5个月)、地质条件变化适应性差、支护效率低、转弯半径大(不能联巷转弯掘进)等缺陷,故要求施工巷道长度长(3 km以上)、缓倾斜(坡度8°以内)、揭煤少、围岩稳定(软岩易卡机)等,其配套方式主要有3种,见表2。

表2 全断面掘进机智能掘进配套方式

Table 2 Intelligent excavation matching mode for TBM

序号空顶距/m空帮距/m月进尺/km配套设备16.5250.6全断面护盾式矩形掘进机+锚杆转载机+柔性连续运输系统+集控中心26.5250.6全断面敞开式矩形掘进机+锚杆转载机+柔性连续运输系统+集控中心37.070.4矿用TBM+集控中心

与工程隧道掘进相比,煤矿巷道全断面掘进一般采用锚网喷支护来替换传统的管片施工,要求掘进机集成支护钻机。针对传统矿用TBM采用圆形巷道断面利用低、两帮稳定性差和支护难度大等问题,中煤科工集团上海研究院在顶管技术的基础上,研制了MJJ3800×5800全断面护盾式矩形掘进机(图20),整机质量320 t,装机功率2 807 kW,采用镐型和刀型截齿、5组刀盘实现全断面切割,并通过刀盘运动实现可变异形截割(拱形、梯形),机载4组顶锚钻机实现掘锚平行作业;同时,Sandvik、Prairie、北方重工等公司研制了全断面敞开式矩形掘进机,主要采用2组或多组刀盘+上下顶底板滚筒进行全断面截割,巷道形状为双腰矩形。

图20 全断面护盾式矩形掘进机

Fig.20 Full-face shield type rectangular roadheader

全断面掘进机智能掘进技术主要有岩体感知、煤岩界面识别、智能截割、智能导向、智能支护、故障诊断等[26]。岩体感知采用激发极化、破岩震源等超前地质探测方法;煤岩界面识别技术是融合岩渣图像视觉识别、电-液传感数据分析等技术,实现对煤岩分界面的预知预判;智能截割是以获取最佳粒度值、最佳比能耗、减少滚刀消耗、换刀时间及换刀频率为目标,基于煤岩界面预测结果对推进速度、刀盘转速及贯入度等自适应调整;智能导向采用惯性导航及激光雷达融合技术,对全断面掘进机的行走位置及三维姿态进行实时监测及动态调整,满足精准导向需要;针对管片支护难以适应煤矿巷道支护的问题,创新集成机载锚杆钻机,实现空间大断面实时锚杆支护要求;研制基于大数据信息的TBM云平台,实现多源传感器信息感知、传输、融合及智能决策等功能,以及全断面掘进机智能故障诊断,实时显示卡机等故障状态预警信息。

典型应用:2020年,MJJ3800×5800全断面矩形掘进机在神东煤炭集团哈拉沟煤矿22524运输巷投入使用,累计掘进超900 m,实现6 h截割落差5.1 m、长30 m断层的破岩纪录。

4.3 双锚掘进机智能掘进模式

我国年产30万t以下的小煤矿1 000处左右,这些煤矿地质条件较差、智能化基础薄弱。针对此类煤矿的智能快速掘进,应优先选用双锚掘进机智能掘进模式。该模式适应复杂地质条件下煤、半煤岩和岩巷掘进(空顶(帮)距0.3 m),采用双锚掘进机+锚杆转载机+桥式转载机+自移机尾+集控中心的配套方式,锚杆支护选用双锚掘进机+锚杆转载机平行支护方式,双锚掘进机机载2组钻机和临时支护,实现部分顶帮支护;锚杆转载机对剩余锚杆补支护(图21)。

图21 双锚掘进机

Fig.21 Roadheader with two bolter

双锚掘进机智能掘进技术主要包括断面自动成形、自适应截割、远程集控等[27]。断面自动成形技术通过实时在线采集、监测掘进机位姿信息,解算截割头运动状态参数,规划截割头运动轨迹,控制截割机构动作,自动完成一个截割循环。实现断面自动成型;自适应截割技术通过振动、电机电流等参数的提取和处理,控制截割电机转速,实现电机输出转速与岩石硬度的自适应匹配;远程集控技术通过在工作面后方建立远程操作站,实现掘进机超视距远程监控。

典型应用:中煤新集刘庄煤矿煤层平均厚度3.54 m,平均倾角14°,煤层直接顶为砂质泥岩,直接底为泥岩,较致密,性脆。双锚掘进机智能掘进系统在该矿应用累计进尺925 m,临时支护效率提高25%,锚索支护效率提高30%,单日进尺23 m,月最高进尺506 m,掘进效率提高1倍以上(原月进尺约240 m),刷新该矿单日单面掘进进尺纪录。

4.4 5G+连续采煤机智能连掘模式

我国陕北矿区因巷道围岩条件稳定或中等稳定(空顶距大于6 m),多采用双(多)巷道施工工艺[28],该工艺的特点是存在2个逃生出口,安全性好,同时采用连续采煤机双巷掘进工艺,掘进效率高。笔者及其团队基于5G通信技术,对连续采煤机、梭车等装备进行自动化、智能化提升,突破了连续采煤机远控割煤、梭车自主驾驶、破碎机自动启停等关键技术,形成了5G+连续采煤机智能连掘模式。

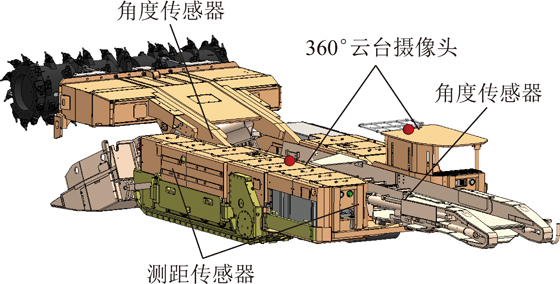

(1)连续采煤机远控割煤。如图22所示,连续采煤机成巷分切槽和采垛工序,为保证连续采煤机正确调动入位,连续采煤机两侧各安装2组激光测距传感器,实时采集并计算连续采煤机与两帮的夹角和距离;通过惯性导航系统实现掘进定向;截割臂和运输机尾回转中心均安装角度传感器,实时检测采高和运输机摆动角度;通过角度传感并安装360°云台摄像仪实时监测截割和运煤过程。

图22 连续采煤机传感器布置

Fig.22 Sensor arrangement for continuous miner

(2)梭车自主驾驶。该技术包括梭车自主行走和自主卸料泊位、自主装料泊位3部分。梭车自主行走是通过激光扫描和UWB定位融合测距技术实施巷道路径跟踪,保证梭车外廓点与巷道侧壁及巷道内障碍物的距离保持相对稳定,从而实现梭车按巷道中心直线行走,当梭车进行联巷转弯时,在转弯点安装转向定位标签,实现按目标转弯;梭车自主卸料泊位通过在破碎机安装自主泊位标签,通过毫米波雷达判断是否进入卸料泊车位;梭车自主装料泊位需要已知连续采煤机的位置,并在连续采煤机安装定位标识卡,一般设计梭车泊位处于巷道中心,连续采煤机摆动机尾卸料,当梭车与连采机距离小于10 m时,梭车控制进入装料泊位程序,通过降低车速、超声雷达精确微调进入泊位。

(3)破碎机自动启停。当梭车进入自主卸料泊位时,破碎机和可伸缩胶带机自动启动,当梭车远离泊位时,破碎机结合负载电流情况,适时停机。

典型应用:2020年,5G+连续采煤机智能连掘在陕西红柳林矿应用,利用低延时、低功耗、高速率、大带宽的5G网络通信技术,实现红柳林矿地面集控中心、井下工作面连采机及太原远程控制中心的3方实时、高清视频通话互动交流,可实现地面集控中心对连续采煤机远程割煤、破碎机自动启停等功能。

5 展 望

(1)井下空间定位导航新技术。惯性导航技术在井下成熟应用仍存在一定难度,研究将地面位置信息以无偏差的方式引入井下封闭空间,建立基本坐标系中的定位基站,并研究基于基本坐标与井下定位基站的定向导航算法,从而建立井下定位导航新的技术体系。

(2)支护效果动态监测与支护工艺精确调整。掘支运一体化智能快掘需要完善不同巷道支护工艺调整的科学依据。一方面,采集、整理分析用户巷道支护资料,形成样本库,为同等地质条件提供借鉴;另一方面,研究随钻测量技术,在线、实时、连续监测顶板状态,实现支护工艺参数实时优化。

(3)掘锚一体机器人。研究掘进工作面掘、支、锚、运工序全部机器人技术,实现掘进工作面无人操作,少人巡视。考虑非结构环境因素,应尽可能研究边缘端智能传感器、元器件,实现就地感知和决策。

(4)掘进工作面高精度智能感知与数字孪生。研究基于4DGIS的巷道结构信息数字化技术、巷道顶底板高精度智能感知识别技术、低可视空间多模态主动感知技术、实现环境系统的数字化描述、掘进机器人本体的数字化模型表征。

(5)掘进系统平台化。掘进系统发展为井下综合平台,按需集成各类智能探测模块,掘进过程同步采集工作面地理坐标、煤层状态、瓦斯含量、地质水文等数据。两巷及开切眼完成后,全部数据汇总至综采工作面地理信息系统,细化透明工作面模型,保障智能综采精确运行,成为煤炭开采真正意义上的先行者。

[1] 王虹,王建利,张小峰.掘锚一体化高效掘进理论与技术[J].煤炭学报,2020,45(6):2021-2030.

WANG Hong,WANG Jianli,ZHANG Xiaofeng.Theory and technology of efficient roadway advance with driving and bolting integration[J].Journal of China Coal Society,2020,45(6):2021-2030.

[2] 中国煤炭工业协会.2020年煤炭行业发展报告[R].北京:中国煤炭工业协会,2021.

China National Coal Association.2020 coal industry development report[R].Beijing:China National Coal Association,2021.

[3] 王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.

WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].Journal of China Coal Society,2018,43(2):295-305.

[4] 王国法,徐亚军,张金虎,等.煤矿智能化开采新进展[J].煤炭科学技术,2021,49(1):1-10.

WANG Guofa,XU Yajun,ZHANG Jinhu,et al.New development of intelligent mining in coal mines[J].Coal Science and Technology,2021,49(1):1-10.

[5] 王剑,刘备战,雷亚军,等.曹家滩煤矿智能快速掘锚成套装备应用[J].陕西煤炭,2021,40(1):1-3,40.

WANG Jian,LIU Beizhan,LEI Yajun,et al.Application of complete equipment for intelligent rapid excavation and anchoring in Caojiatan coal mine[J].Shaanxi Coal,2021,40(1):1-3,40.

[6] 易瑞强.黄陵二号煤矿快速掘进系统的应用[J].陕西煤炭,2020,39(5):120-123.

YI Ruiqiang.Application of rapid tunneling system in Huangling No.2 coal mine[J].Shaanxi Coal,2020,39(5):120-123.

[7] 马宏伟,王世斌,毛清华,等.煤矿巷道智能掘进关键共性技术[J].煤炭学报,2021,46(1):310-320.

MA Hongwei,WANG Shibin,MAO Qinghua,et al.Key common technology of intelligent heading in coal mine roadway[J].Journal of China Coal Society,2021,46(1):310-320.

[8] 吴淼,李瑞,王鹏江,等.基于数字孪生的综掘巷道并行工艺技术初步研究[J].煤炭学报,2020,45(S1):506-513.

WU Miao,LI Rui,WANG Pengjiang,et al.Preliminary study on parallel technology of fully mechanized roadway based on digital twin[J].Journal of China Coal Society,2020,45(S1):506-513.

[9] 王虹.我国综合机械化掘进技术发展40 a[J].煤炭学报,2010,35(11):1815-1820.

WANG Hong.The 40 years developmental review of the fully mechanized mine roadway heading technology in China[J].Journal of China Coal Society,2010,35(11):1815-1820.

[10] KANG Hongpu.Support technologies for deep and complex roadways in underground coal mines:A review[J].International Journal of Coal Science & Technology,2014,1(3):261-277.

[11] 彭苏萍.我国煤矿安全高效开采地质保障系统研究现状及展望[J].煤炭学报,2020,45(7):2331-2345.

PENG Suping.Current status and prospects of research on geological assurance system for coal mine safe and high efficient mining[J].Journal of China Coal Society,2020,45(7):2331-2345.

[12] 王维琴.岩巷掘进机截割岩石动载荷识别技术的研究[D].太原:太原理工大学,2013.

WANG Weiqin.Research on dynamic load identification technology of Rock Roadheader Cutting[D].Taiyuan:Taiyuan University of Technology,2013.

[13] 王步康.煤矿巷道掘进技术与装备的现状及趋势分析[J].煤炭科学技术,2020,48(11):1-11.

WANG Bukang.Analysis of the present situation and trend of the technology and equipment of coal mine roadway excavation[J].Coal Science and Technology,2020,48(11):1-11.

[14] 李洪盛,刘送永,郭楚文.自振脉冲射流预制裂隙对机械刀具破岩过程温度影响特性[J].煤炭学报,2021,46(7):2136-2145.

LI Hongsheng,LIU Songyong,GUO Chuwen.Effect of precacing produced by self-oscillating pulsed jet on the temperature of conical pick during rock breaking processes[J].Journal of China Coal Society,2021,46(7):2136-2145.

[15] 王虹.掘进机内喷雾新型旋转水封的研制[J].煤炭科学技术,1998,26(6):10-13.

WANG Hong.Research and development on new rotary water seal of internal spraying system of mine roadheader[J].Coal Science and Technology,1998,26(6):10-13.

[16] 荔军.基于附壁风筒的综掘工作面除尘技术研究进展[J].煤炭科学技术,2020,48(11):52-59.

LI Jun.Research progress on dust removal technology of fully mechanized mining face based on wall attached air duct[J].Coal Science and Technology,2020,48(11):52-59.

[17] REED W R,SHAHAN M,KLIMA S,et al.Field study results of a 3rd generation roof bolter canopy air curtain for respirable coal mine dust control[J].International Journal of Coal Science & Technology,2020,7(1):79-87.

[18] 郭强.双臂截割机构掘锚一体机[J].煤矿机械,2021,42(2):106-107.

GUO Qiang.Digging and anchoring integrated machine with double arm cutting mechanism[J].Coal Mine Machinery,2021,42(2):106-107.

[19] 贺安民,武利民,杜善周,等.煤矿全自动两臂顶锚杆钻车研制[J].煤炭科学技术,2019,47(S2):165-169.

HE Anmin,WU Limin,DU Shanzhou,et al.Development of fully automatic two arm top bolt drilling car in coal mine[J].Coal Science and Technology,2019,47(S2):165-169.

[20] 马宏伟,姚阳,薛旭升,等.基于多传感器组合的钻锚机器人机身定位方法研究[J].煤炭科学技术,2021,49(1):278-285.

MA Hongwei,YAO Yang,XUE Xusheng,et al.Research on body positioning method of anchor drilling robot based on multi sensor combination[J].Coal Science and Technology,2021,49(1):278-285.

[21] 康彦君.隧道作业台车机械臂末端定位精度及标定研究[J].隧道建设,2020,40(1):120-125.

KANG Yanjun.Research on positioning accuracy and calibration of working jumbo boom ends in tunnel operation[J].Tunnel Construction,2020,40(1):120-125.

[22] 张彦禄,王步康,张小峰,等.我国连续采煤机短壁机械化开采技术发展40 a与展望[J].煤炭学报,2021,46(1):86-99.

ZHANG Yanlu,WANG Bukang,ZHANG Xiaofeng,et al.40 years development and prospect of short wall mechanized mining technology of continuous miner in China[J].Journal of China Coal Society,2021,46(1):86-99.

[23] 贾运红,王振翀,焦晓峰.基于分段线性回归的煤机装备机载操作臂定位误差补偿方法[J].矿业科学学报,2020,5(6):655-661.

JIA Yunhong,WANG Zhenchong,JIAO Xiaofeng.Positioning error compensation method of coal machine equipment airborne operation based on piecewise linear regression[J].Journal of Mining Science and Technology,2020,5(6):655-661.

[24] 张君,李玉贵.含不确定性参数的锚杆钻机机械臂运动学误差分析[J].煤炭学报,2019,44(10):3223-3232.

ZHANG Jun,LI Yugui.Kinematic error analysis of mine bolter manipulator with uncertain parameters[J].Journal of China Coal Society,2019,44(10):3223-3232.

[25] 杜春晖.基于多技术融合的煤矿井下采掘运输设备防碰撞系统[J].煤炭学报,2020,45(S2):1060-1068.

DU Chunhui.Anti collision system of mining and transportation equipment incoal mine based on multi technology integration[J].Journal of China Coal Society,2020,45(S2):1060-1068.

[26] 王杜娟,贺飞,王勇,等.煤矿岩巷全断面掘进机(TBM)及智能化关键技术[J].煤炭学报,2020,45(6):2031-2044.

WANG Dujuan,HE Fei,WANG Yong,et al.Tunnle boring machine (TBM) in coal mine and its intelligent key technology[J].Journal of China Coal Society,2020,45(6):2031-2044.

[27] 高旭彬.综掘工作面远程可视化控制关键技术研究[J].煤炭科学技术,2019,47(6):17-22.

GAO Xubin.Research on key technology of remote visual control in fully mechanized mining face[J].Coal Science and Technology,2019,47(6):17-22.

[28] 王家臣,PENG Syd S,李杨.美国煤炭地下开采与自动化技术进展[J].煤炭学报,2021,46(1):36-45.

WANG Jiachen,PENG Syd S,LI Yang.State-of-the-art in underground coal mining and automation technology in the United States[J].Journal of China Coal Society,2021,46(1):36-45.