我国煤矿岩巷掘进以炮掘和综掘为主,此类掘进方法地质适应性强、简单经济,但还存在巷道成形质量差、作业风险较大、工作环境恶劣、掘进效率低等问题[1-2]。同时,随着回采速度不断加快,岩巷掘进效率却难以突破,采掘接续问题愈发突出。全断面隧道掘进机(TBM)以其智能高效、少人化、作业环境好、工序连续衔接等优势已成为地铁、公路、水电、市政等隧道工程领域的主流装备[3]。此类装备1999年开始引入煤矿巷道建设(山西省乡宁县王家岭矿井平硐开拓)[4],以后在煤矿大断面、长距离岩石巷道掘进方面不断得到成功应用,逐渐成为了硬岩巷道安全高效掘进和煤矿智能化水平提升的重要保障[5]。据统计,近5 a来,已有11座煤矿使用TBM,如塔山煤矿主平硐(φ4.82 m,全长3 023 m)、神东补连塔煤矿辅运巷道(φ7.62 m,全长2 745 m)、淮南张集煤矿高抽巷(φ4.5 m,全长1 594 m)、山西东曲煤矿(φ5 m,全长3 600 m)、云南羊场煤矿杨家矿井(φ3.2 m,全长1 014 m),新巨龙煤矿(φ6.33 m,全长2 817 m)等。相对于传统钻爆法施工,TBM掘进月进尺高达400 m以上,是传统钻爆法的4~10倍、综掘法的2~8倍[6]。

近些年,我国岩巷TBM掘进技术得到了飞速发展,众多学者也对TBM地质适应性[7-9]、滚刀设计与破岩机理[10-12]、掘支作业及巷道围岩控制[13-15]、通风及除尘技术[16-18]、超前探测与状态感知[19-22]等开展了广泛研究,取得了显著的成果,为我国硬岩TBM掘进自动化、智能化水平的提升奠定了坚实的基础。但是,在煤矿开采领域,很多矿区不可避免的进入了深部开采阶段;其中,我国中东部主要矿井的开采深度已达到800~1 000 m,有47座矿井采深超过1 000 m,山东孙村煤矿最大采深超过1 500 m[23]。从煤矿使用TBM掘进岩巷的现状来看,已有的TBM大多应用于浅部矿井,深部矿井应用很少,尤其是在超千米深井大断面硬岩TBM掘进中并无应用先例。已知相对比较深的矿井中,阳煤集团TBM应用深度为560 m、淮南张集煤矿应用深度为510 m。此外,由于深层煤矿开采面临“三高一扰动”的复杂应力环境[24],浅部煤矿应用成功的TBM掘进技术还存在很多突出难题,如千米深井大尺寸TBM转运与集成、深部高水平应力下超大断面安装硐室围岩稳定性控制、一次成形大断面巷道围岩稳定性控制及长距离连续运输、掘进机降温除尘、超前地质预测与预报、冲击地压防控等。

鉴于山东新巨龙煤矿研发了适用于深部高温矿井的TBM掘进装备,并成功应用于千米深井,笔者系统论述了千米高温矿井大断面岩巷TBM智能掘进系统及围岩稳定性控制技术,提出其建造及应用过程中的难点和解决思路,旨在为类似矿井采用TBM掘进岩巷提供一定的技术借鉴。

1 “新矿1号”TBM的研发及工程应用条件

1.1 TBM装备的研发

山东新巨龙煤矿是我国典型的深部高温矿井,利用TBM掘进的二水平北区回风大巷埋深约1 000 m。煤矿前期采用MH620硬岩掘进机进行开拓巷道施工,掘进速度慢,特别是岩石的普氏硬度系数大于10时,截齿及齿套磨损过快,严重影响采掘接续,每月平均进尺约100 m。TBM掘进区域岩层为7.56 m的粉砂岩。为实现安全快速掘进、提升矿井智能化水平,新巨龙煤矿联合多家单位,于2018年研发了EQC6330全断面TBM掘进系统(φ6.33 m),实现了千米深井硬岩全断面TBM智能高效掘进[25]。

1.2 工程应用条件

新巨龙煤矿可采煤层大部分处于2级高温热害区,高地温及热水上涌是导致该矿井热害的主要热源。其中,非煤系地层平均地温梯度1.85 ℃/hm,煤系地层平均地温梯度2.76 ℃/hm,采区大部分块段原始岩温为37~45 ℃,处于2级热害区域。根据测算,掘进工作面空气温度一般在32~35 ℃,严重影响安全生产。该矿井主采3号煤的平均厚度为9.0 m的特厚煤层,同时也属于冲击地压矿井。

如图1所示,TBM安装硐室为始发位置,位于二水平回风暗斜井BH64导线点以东40 m处,井下标高-971.4~-959.8 m,全长93 m。TBM掘进巷道由安装硐室开始施工,井下标高-971.5~-948.8 m,地面标高+42.2~+43.6 m,大巷按R500 m的曲率半径以2.1°上坡施工454.8 m,然后按0°方位以3°上坡施工2 361.7 m至设计位置,巷道全长2 816.5 m。

图1 TBM安装硐室及掘进巷道工程平面图

Fig.1 Engineering maps of the TBM installation cave and the TBM driving roadway

2 低位主梁TBM掘进机系统组成及特点

2.1 系统组成

“新矿1号”TBM掘进机开挖直径6.33 m,整机功率高达2 400 kW,采用盘形滚刀破岩机理,利用全断面刀盘一次破岩成巷,集掘进、出渣、支护、除尘、通风、导向、防爆技术于一体。TBM由刀盘、主驱动、护盾、主梁、撑紧推进机构、后支撑、转载机构、后配套拖车等构成,设计最大推力为17 500 kN。掘进时,采用带有滚刀的刀盘通过挤压将岩石剥落成小块岩石,通过刀盘铲刀将岩石碎块带到刀盘中心的溜渣槽,然后落到主机带式输送机上,由后配套带式输送机输送至巷道外。其结构形式如图2所示。

图2 新矿1号TBM系统结构形式

Fig.2 Structure formation of Xinkuang TBM

2.2 主要部件

(1)大直径超重刀盘。刀盘直径6.33 m,尺寸φ6 330 mm×1 725 mm,质量105 t,设计最大转速9 r/min。采用1个中心块和4个边块的设计,5块刀盘通过连接法兰用螺栓联接,工地装配后进行整体焊接。刀盘采用优质合金碳素钢Q345D材料焊接而成,其正面设置有安装刀座、铲斗和降温除尘用的喷水口,内部沿径向设有多组竖向筋板,对整个刀盘起到竖向支撑作用,使整个刀盘结构形成一个完整的刚性整体。

此刀盘上配备了2种类型的滚刀,4把17吋中心双联滚刀和31把19寸单刃正滚刀。中心双联滚刀结构紧凑,拆装方便;安装方式为背装式。面滚刀和边滚刀均采用19寸单刃滚刀,同样采用背装式,便于现场更换。

(2)一体化盾体与主驱动。盾体与主驱动为一体化设计结构,主驱动既是驱动刀盘的传动机构,又是护盾的支撑机构,驱动功率1 800 kW。刀盘与驱动连接,驱动与大梁连接,护盾有6个部分,均与驱动壳体连接。在掘进过程中,左右侧护盾可径向伸出或缩回100 mm,以满足特殊的地质状况或转弯时的变径要求。顶护盾通过顶护盾油缸和滑道安装在刀盘支撑上,可径向伸出40 mm或缩回110 mm。

(3)低位主梁与推进机构。不同于常规设计的中位主梁结构,“新矿1号”采用低位主梁结构,提供了充足的支护操作空间。主梁内部是主机带式输送机通道,主梁中段主要承载刀盘的扭矩,安装鞍架和撑靴,为撑靴的向前滑动提供滑道。推进机构由推进部分、鞍架和撑紧部分组成,推进部分由推进液压缸和铰接座组成,推进部分前端与主驱动连接,后端与撑紧机构相连,撑紧机构主要由撑紧液压缸和撑靴组成,并通过扭矩油缸与鞍架相连。主梁与护盾连接,用来传递推力和扭矩,承载支护机构和推进机构,与后支撑一起实现TBM推进和换步功能。

(4)全自动钻机锚杆支护与尾支撑。支护机构由3台液压锚杆钻机和钻机平台组成,撑靴前1台、后2台,实现了掘支一体化作业,如图3所示。尾支撑与推进机构相连,TBM掘进时后支撑随着主大梁一起前移。当TBM需要换步时,后下支承下降并支承在底板以承受机器后部重量,TBM完成换步后,尾支撑缩回,并随主机一起前移。

图3 锚杆钻机结构和实物

Fig.3 Structure schematic and pictures of bolting rigs

(5)超前勘探系统。超前勘探系统由固定在鞍架上的超前钻机旋转环和超前钻机组成。进行超前勘探时,在液压马达驱动下钻进,最小勘探角度6°,最大勘探深度50 m,使用钎尾为T38,左旋螺纹,超前钻孔直径φ73 mm,超前小导管直径φ108 mm,壁厚10 mm。

(6)除尘、出渣及有害气体探测系统。刀盘正面设置了喷水装置,在刀盘切削岩石过程中进行喷水降尘。通过安装CFTHBKO1/600干式除尘设备,除去悬浮粉尘。出渣系统由刮板输送机、主机带式输送机与后配套带式输送机构成。主机带式输送机装备有跑偏、打滑、撕裂、堆煤、烟雾、温度和自动洒水等机械电气安全保护装置,在设备不同位置设置5个甲烷检测传感器,1个O2传感器、1个H2S传感器、1个CO传感器,实现有害气体闭锁保护。“新矿1号”TBM掘进机部分部件结构如图4所示。

图4 新矿1号TBM掘进机部分部件结构

Fig.4 Structure parts of Xinkuang TBM

2.3 整机特点

(1)主梁下置。考虑到锚杆必须垂直于巷道岩面90°打设的要求,设计时不同于普通掘进机的主梁上置结构,将主梁整体翻转采用下置主梁结构,上部留有大的操作空间,可以满足一次性打2.5 m的锚杆,解决了支护锚杆必须通过隧道截面中心线的施工难题和支护速度跟不上掘进速度的难题。

(2)主推缸前置。将主推油缸前置,推力直接作用到主驱动上,节省了3~4 m的主机长度,使得主机的转弯半径由500 m缩小到150 m。

(3)长距离连续输运。通过安设滚动托架和跑偏轮设计,实现曲线半径500 m拐弯需要,使用胶带自动张紧装置,实现TBM连续推进过程中胶带自动收放,减少后部搭接胶带施工时间,提高施工效率。

(4)曲线拐弯施工工艺优化。将掘进循环进度由1.4 m缩小至0.8 m,采用及时永久支护,减小空顶面积。优化巷道支护工艺,由原设计指形护盾下打设5根锚杆护顶,其余锚杆拖后至撑靴后部,优化为掘进工作面打设11根锚杆支护,将两侧支护各下压2根锚杆。优化指形护盾使用工艺,减少反复支撑对顶板破坏,每次推进前,在指形护盾上敷钢筋网,然后前移护盾,减少反复破坏,降低顶护盾、左上护盾、右上护盾、侧护盾对巷帮的支撑,进行撤架前移,保证曲线段平稳度过。

(5)惯性导航过弯曲段。施工时,TBM始发后立即进入曲线段施工,半径500 m,长度480 m,掘进中充分利用惯性导航系统,实现TBM姿态调整。

(6)高效降尘与制冷技术。通过刀盘设置喷水装置,使刀盘切削岩石过程中,进行喷水降尘,使用护盾封闭隔离灰尘,保护隧道内部的干净与清洁。采用CFTHBKO1/600干式除尘设备,清理悬浮粉尘。采用双风机4空冷器4风筒降温方案,使施工作业面保证在26 ℃左右。

3 大尺寸部件运输与安装技术

为满足大尺寸部件立井下送和井下运输,TBM采用分体模块化设计,主要部件包括刀盘转接环、刀盘支撑后部、刀盘支撑前部、主梁前段、左撑靴、右撑靴、刀盘中心块、主轴承、大齿圈、侧鞍架、左护盾、右护盾、顶护盾等22件大件。其中,刀盘中心块质量最大,为24.3 t;左右护盾体积最大,为24.024 m3;给TBM运输、安装带来极大困难。下井前,存在罐笼空间不足;大件进出罐难,安全隐患大;大尺寸部件运输路线保障难;超重部件运输对底板扰动大等突出问题。基于此,采取了以下技术措施:

(1)大尺寸部件运输路线开帮及路面硬化技术。为保证TBM各部件顺利运输至安装硐室,通过数值计算和物理模拟验证,对-980 m边界进风巷、-980 m边界进风运输四联巷进行敷设铁板,并对超大断面安装硐室进行路面硬化。由于配件最大不可拆卸件尺寸达到4.3 m×4.3 m×1.7 m,因此运输路线巷道最低宽度不得低于4.3 m,且直墙段距底板不得低于2.5 m。通过开展模拟运输过程,确定断面不足位置(共13处)进行开帮处理与支护。此外,研发了专用超低车身平板车,长4 m、宽3 m、高0.45 m,并将专用平板车与WJ-15FB型多功能车相连接,使用WJ-15FB型多功能车牵引运输大件及超重部件。

(2)大尺寸部件入罐与出罐技术。如图5所示,原分层罐笼无法满足大尺寸配件下井要求,后期更换为活动中盘式罐笼,下井前将大罐中盘拆除,下井时在另一侧小罐增加1~2个车皮的配重,完成TBM组件下送。出罐时,将地轨机车与平盘连接使用,大件缓慢推出罐后掩车固定并解除与地轨机车的连接。打设9组吊挂锚杆,每组吊挂锚杆4根,并使用不少于6个5 t手拉葫芦将大件进行起吊。起吊后使用手拉葫芦调节大件位置状态,将大件横置换装到专用平板车后封装固定并运送。

图5 大尺寸部件入罐与出罐技术

Fig.5 Technology of large-size components entering and leaving the cage

(3)超重超大刀盘整体旋转及吊装技术。TBM大件22件,小件数百,其中刀盘由5个分块拼装完成,总质量达130 t。从平放位置翻转至直立并与主驱动轴承对接,难度大,且现场机电设备多,电缆接线多,易出现触电事故,风险极高。吊装前,对大断面安装硐室超重部件吊装围岩稳定性控制进行了专项科研研究,开展了理论分析、数值计算、物理相似模拟等分析,最终确定利用6台35 t回柱绞车配合动滑轮组进行施工,顺利解决了TBM刀盘起吊、翻转与围岩稳定性控制问题,实现了安装硐室断面144 m2围岩稳定性控制、井下单件130 t设备吊转与976件部件现场拼装,形成了深部高温矿井97 m TBM整机的运输与安装关键技术。刀盘起吊翻转如图6所示。

图6 刀盘起吊与翻转技术

Fig.6 TBM cutter lifting and turning technology

4 TBM智能掘进技术

4.1 监控及PLC控制技术

(1)井上下视频监控技术。TBM视频监控系统选用防护等级为IP66的高清摄像头共4个,位置覆盖左/右撑靴、主机带式输送机转渣处和后配套带式输送机转渣处。所有视频信号传送到主控室监控器上,存储时间大于7 d。所采集的信息可在井下工业控制环网和地面工业控制环网传送,实现井上下的实时监控。

(2)PLC控制系统。TBM掘进机上所有设备的数据通过I/O分站来采集,所有的逻辑控制通过主控室内的PLC完成。普通的信号分为数字量和模拟量2种信号,包括限位开关、压力开关、压力温度传感器、比例伺服阀等,采集的信号通过通讯发送给PLC进行处理。除了这些信号外,刀盘变频、电能计量是通过通讯的方式来完成数据的交换。

TBM主控室内PLC的程序用梯形图语言完成。每个系统功能的程序都分为:信号输入、故障、主逻辑、信号输出。每个系统启动或运行都有系统启动安全条件(PSC),每个系统的PSC体现了主要的安全互锁条件。

4.2 TBM导向控制技术

导向系统由硬件和软件两部分组成。其中,硬件包括激光靶、全站仪、双轴倾斜仪、工业电脑、中央控制箱等部件;软件包括导向模块、地图模块、纠偏曲线模块及系统配置模块等。

TBM导向控制技术的原理为:将激光靶安装在掘进机上作为系统的主要基准,首先确定好激光靶与掘进机轴线的准确位置关系,激光靶边缘安装一个棱镜,全站仪通过这个棱镜进行距离测量。为了保证导向系统的正常运行,在TBM上设置贯穿整个掘进机配套系统的激光窗。激光全站仪在巷道和TBM之间的激光通道中,且全站仪随着TBM的推进前移。全站仪具有目标自动识别功能,并安装有与视准轴平行的激光发射器。

定位掘进机姿态的基础是2个已知的大地坐标点。一个点是指全站仪所处的点,全站仪需要与激光靶通视。全站仪需要通过第2个已知点(后视棱镜)定向,从而得出掘进方向。掘进机的滚动角和俯仰角是通过液体阻尼双轴倾斜仪测得。所有测得的原始数据均传输到主控室的导向系统软件中计算TBM的准确空间姿态,并以数字及图像的形式进行显示。

4.3 复杂地层TBM掘进技术

(1)软弱及困难地层掘进技术。TBM穿越软弱及困难地层是业界高度关注和亟待解决的问题。在长距离推进中,不可避免的会出现撑靴巷帮内陷、卡机等问题,严重制约掘进进度。其中,还包括软岩沉陷、软硬相夹地层掘进防偏、平(竖)曲线巷道掘进轴线保持等问题。

解决技术主要包括:① 采用了新型主梁结构,优化机载液压锚杆钻机布置方式,实现锚杆与岩面轮廓线垂直的要求;② 采用了液压胀壳式可收缩护盾结构,增加护盾底部和撑靴的面积,实现TBM在煤系地层的适应性;③ 采用了敞开式TBM推进,多组液压锚杆钻机锚注,自动调平的机尾改向装置、纠偏连续带式输送机出渣;④ 采用了新型薄喷材料封闭技术,实现防爆单轨吊运输与TBM车架运输无缝衔接技术;⑤ 通过超前预注浆地层改良、TBM盾体形变局部衬砌等处理技术,解决软岩地质条件下卡盾问题;⑥ 利用前探孔基于钻屑法进行冲击地压倾向性预测,同时在巷道两帮安装应力在线监测监控装置,对高应力地段施工泄压钻孔进行泄压,解决因高地应力引起的卡盾等问题。

(2)TBM在煤系地层施工中的适应性和可靠性评价。为降低工程风险、最大限度地发挥设备效能,预先开展了TBM在煤系地层施工中的适应性和可靠性评价:① 分析了不同强度、完整性的岩层支撑TBM工作载荷的能力,确定了保持TBM工作姿态总体可控的最低围岩条件阈值;② 分析了各种不同属性地质构造的TBM可通过性,合理规划TBM法巷道施工范围;③ 研究了冲击地压、有害气体、高温、涌水等特殊地质条件下TBM可用性,建立地质改良基础标准;④ 结合TBM极限性能指标,研究各类特殊地层改良方法及其可达到的最低改善指标,建立了经济可靠的工程风险规避机制。

(3)破碎带和高涌水地层掘进技术。新巨龙煤矿二水平北回风大巷掘进时的直接充水含水层为3号煤层顶板砂岩,富水性为弱~中等,为裂隙简单类型。水主要以顶板淋水和底板渗水的形式进入掘进工作面。掘进期间正常涌水量为49 m3/h,最大涌水量62 m3/h,掘进区域无岩浆岩体、陷落柱等地质构造。

为保障掘进稳步进行,在穿越裂隙含水层、断层破碎带、围岩裂隙发育等复杂地层时,可能会引起工程突水、TBM衬靴缺乏支撑围岩而难以推进等问题。在解决方法上,首先优化了TBM装备的刀盘结构、支护匹配方式和TBM后退功能,为工作面地质改良创造空间条件,实现特殊地层的预处理。然后,根据超前钻探结果,对于不良地质段采用了超前注浆加固施工技术进行治理。最后,过破碎带时对壁面同时采用喷浆处理。

4.4 TBM掘进操控技术

EQC6330TBM掘进机的电气控制系统可对采集的数据进行快速准确的处理并将数据传到监控界面上显示,当“连锁”条件满足时对应的控制信号输出,实现系统动作的控制。操作工结合监控界面显示的数据可快速直观的掌握设备各系统的性能,其中,掘进机施工工艺流程如图7所示。

图7 掘进机施工工艺流程

Fig.7 Flow chart of the TBM during tunneling

主要工艺说明:

(1)运输与掘进操控。“新矿1号”TBM掘进机采用刮板输送机加两级带式输送机输送渣料,其中刮板输送机和两级带式输送机在设备上,连续带式输送机架设在巷道内。带式输送机界面中显示一级刮板输送机、两级带式输送机PSC条件、马达运行压力、带速、运行状态及中部槽位置等信息。启动时,先启动巷道内的长距离连续带式输送机,然后启动2级带式输送机。待2级带式输送机马达压力、速度正常后,启动一级带式输送机。停止的顺序按照上述顺序逆向操作。

(2)除尘、有害气体探测及刀盘启停。掘进前,先启动除尘风机,并确认有害气体体积分数正常后,启动刮板输送机,最后启动刀盘旋转和推进系统。正常掘进时,主界面会显示刀盘旋转速度、扭矩、各电机电流、抱闸压力等信息。除了以上数据外还显示出刀盘运行模式、电机温度和运行曲线。刀盘的运行具有正常模式、点动模式和脱困模式。

(3)掘进机调向。无论水平或垂直调向运动,都通过相对固定的撑靴来移动机器尾部完成。水平调向通过横向移动主机尾部完成,尾部向左移动刀盘向右移动,尾部向右移动刀盘向左移动。垂直调向由垂直移动主机尾部完成,垂直调向由扭矩油缸控制机器尾部上下移动。左、右扭矩油缸伸缩控制机器的提升下降。掘进机偏转的角度通过操作左扭矩油缸和右扭矩油缸相反方向上的控制开关进行。通过联合使用顶护盾和侧护盾,可以在掘进机作业过程中稳定机器的前部。侧护盾也为水平调向提供支点并可补偿边刀的磨损。

5 TBM大断面安装硐室及掘进巷道围岩稳定性控制技术

5.1 大断面安装硐室断面设计及稳定性控制技术

(1)结构设计。TBM超大断面安装硐室采用过渡型断面,如图8所示,1—1断面长×宽×高为40.0 m×8.0 m×7.0 m,2—2断面为17.0 m×8.0 m×12.0 m,3—3断面为9.0 m×8.0 m×9.0 m,4—4断面为34.0 m×8.0 m×7.0 m。巷道最大断面2—2处,掘进施工与支护困难,存在巷道大变形、后期难修复等突出问题。数值计算模型长100 m、宽100 m、高160 m。根据前期开展的深部地应力实测,设定安装硐室上覆岩层自重应力为20 MPa,水平应力为垂直应力的1.9倍,即38 MPa,并采用Mohr-Coulomb破坏准则解算。

图8 数值计算模型及巷道断面

Fig.8 Numerical calculation model and the roadway section

(2)巷道关键位置变形分析。从超大断面安装硐室位移云图剖面(图9(a))可以看出,y方向变形最剧烈的位置是3个顶板遗留台阶处,而且最大的台阶沿着巷道方向的变形量最大,中间和最小的台阶沿着巷道方向的变形量次之。这3个台阶在x方向上的变形较顶板其他位置大,尤其是最大的台阶和中部台阶,但是3个台阶处的顶板下沉量小。因此,影响这3个台阶垮落的因素不是垂直变形,而是因为y方向的水平变形将其挤出和x方向的水平变形导致的台阶向z和y方向的扩容现象。由图9(b)可以看出,随着巷道高度的增加,片帮的风险增加,从最大断面2—2到最小断面4—4,帮部变形影响范围逐步加大,在安装硐室最大断面的帮部表现最明显。因此,需要重点加强支护,防止片帮导致的硐室整体性失稳。

图9 大断面安装硐室位移云图剖面

Fig.9 Section of displacement of large-section installation cave

(3)大断面安装硐室围岩稳定性控制技术。台阶掘进法逐步控制片帮。改变巷道施工程序,将大断面安装硐室分上下2段施工,先沿巷道顶板掘进,刷掉余留,挂网打锚杆固定帮部,然后挖掉下部,即采用台阶法施工,直至破底,并继续加固帮部。此种施工方式,可解决一次成巷造成支护不及时的问题,尽最大可能保持巷帮的自承载能力。由于采用台阶式掘进和锚杆挂网及时加固帮部,在巷道水平应力逐渐增大的过程中,水平应力和垂直应力趋于均化,帮部的自承载能力提高,从而对保持巷道的稳定性起到重要作用。

爆破法解危顶板遗留台阶。在装卸硐室中,顶板属于承载的主要结构体,应考虑到硐室的整体性,对硐室顶板进行联合支护,同时根据后期使用情况进行补强支护,可以在顶板或者肩窝位置补打锚索,对顶板进行强化。硐室任何一部分围岩失稳都可能引发整体失稳,变形最剧烈的位置是3个台阶处,而且最大的台阶沿着巷道延伸方向的变形量最大,因此,需要对3处台阶进行爆破处理。

巷道支护时,锚杆成排成行矩形布置,永久支护锚杆采用φ22 mm×2 500 mm无纵肋螺纹钢式树脂锚杆,锚杆间排距1 000 mm×1 000 mm。两帮顶角锚杆向巷道顶板倾斜,与水平方向夹角为10°~30°。锚杆锚固力不小于150 kN,锚杆拧紧力矩不低于400 N·m。锚索间排距1 900 mm×2 000 mm,并安设“一梁两索”锚索梁加强支护,锚索采用φ21.8 mm×8 300 mm高预应力钢绞线。针对容易变形的肩窝位置,补打道尔锚索进行加强支护,同原锚索处于同一排,间距2 m进行布置,每排补打2根,选用φ35 mm×10 300 mm的钢绞线。

5.2 大断面TBM掘进巷道围岩稳定性控制技术

深部巷道特别是千米深井采动巷道,地应力高、采动影响强烈,导致巷道围岩变形大、持续时间长、破坏严重[26],其破坏的共性有:巷道开挖初期变形速度快、变形量大,巷道围岩整体变形表现出强时效性和结构大变形特征;变形破坏常发生在巷道肩部、顶板中部、巷道底角处等应力集中部位;巷道底板变形表现为结构性流变,持续底臌严重,往往超过顶板的下沉量。

深部高水平应力作用下TBM巷道围岩控制的关键点包括2部分,即控制围岩破裂区、塑性区的发展和控制弱结构面的滑移变形。因此,采用锚网索支护对顶部整体控制,防止顶板局部破碎引发的巷道整体性破坏;采用加密支护或补强锚索支护对帮部加强支护,防止高水平应力诱发片帮;底部采用具有自成形特征的反拱控制,同时根据监测数据进行补强底角锚杆支护。

如图10所示,圆形巷道断面属封闭式断面可有效控制巷道变形,有效发挥锚杆支护作用。巷道采用“喷锚网索喷+锚网喷”支护方式,如图10所示,顶部和帮部锚杆采用φ22 mm×2 500 mm无纵肋螺纹钢式树脂锚杆进行加强支护,间排距:1 000 mm×1 000 mm,托盘规格:200 mm×200 mm×12 mm,锚杆锚固力不小于150 kN,锚杆拧紧力矩不低于400 N·m。顶部锚索采用φ22 mm×6 300 mm高预应力钢绞线,间排距2 200 mm×2 000 mm,锚固长度不低于1.5 m,预紧力为200 kN。对底板最低点往上500 mm范围内进行硬化抹面形成反拱,最大回填高度1.35 m,再浇筑厚度为0.3 m的巷道底板,形成底板净宽度5.1 m,巷道净高度4.5 m的断面,净断面面积22.76 m2。

图10 巷道支护参数及控制体系

Fig.10 Roadway support parameters and control system

6 深部高温矿井TBM掘进降温、降尘等联合控制技术

6.1 TBM掘进降温技术

新巨龙煤矿是典型的高地温矿井,采用TBM掘进二水平北区回风大巷时,由于巷道为全岩巷道,且掘进地点处于通风末端,散热量也很大,加剧了矿井热害。根据前期测算,掘进工作面空气温度一般在32~35 ℃,因此,提出“双风机4空冷器4风筒”的降温方法,实现了高温矿井降温除湿除尘联合控制,使掘进工作面温度稳定在26 ℃以下。满足《煤矿安全规程》中“生产矿井采掘工作面空气温度不得超过26 ℃”、“采掘工作面的空气温度超过30 ℃,机电硐室的温度超过34 ℃时,必须停止作业”的规定。

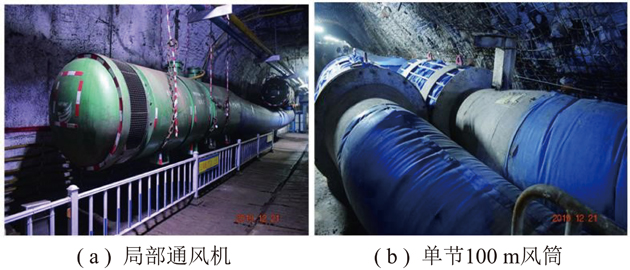

首先采用局部通风机压入式通风(图11),最长供风距离3 100 m,满足掘进工作面需风量;然后,安装2台制冷量230 kW的空冷器,并在巷道后部加设一台30 kW风机,串一台空冷机,给后部降温。最后,采用井下WAT一期制冷硐室内制冷系统降温,并考虑到二水平北区回风大巷在边界采区供冷末端的供冷距离远、阻力大,特使用加压泵为工作面空冷器供冷。

图11 TBM掘进大巷通风装备

Fig.11 Ventilation equipment of TBM driving roadway

6.2 降尘技术

在采矿过程中,由于凿岩、爆破,装卸矿等过程,会产生大量微细粉尘。矿尘按存在状态划分为浮游矿尘和沉积矿尘。井下粉尘的小颗粒多,分散度较高,在湿式作业的条件下,5 μm以下的粉尘占80%~90%。在湿式凿岩时,井下粉尘产生的比例是:凿岩占41.3%,爆破占45.6%,装运矿(岩)石占13.1%。SiO2是最常见的硅的氧化物,是许多矿石或岩石的重要组成部分,所以矿尘中一般都含有SiO2。因此,加装刀盘喷水装置,使刀盘切削岩石过程中,进行喷水降尘,使用护盾封闭隔离灰尘,保护隧道内部的干净与清洁,另外,采用德国CFTHBKO1/600干式除尘设备(图12)进一步消除悬浮粉尘,巷道施工同时采用湿式防尘技术联合防尘。

图12 CFT除尘装置

Fig.12 CFT dust removal device

6.3 长距离可弯曲带式输送机保障技术

通过安设滚动托架加跑偏轮设计,使用胶带自动张紧装置,满足TBM连续推进过程中胶带自动收放,实现了曲线半径500 m拐弯需要。主机带式输送机安装在刀盘支撑、主梁内部,溜渣槽下方,装备有跑偏、打滑、撕裂、堆煤、烟雾、温度和自动洒水等机械电气安全保护装置。主机带式输送机主要由尾部转向滚筒、驱动装置、清扫器、张紧油缸、提升油缸、V形浮动刮板等组成。

6.4 过地质异常带综合保障技术

煤矿TBM掘进过程涉及一系列复杂的工程地质和水文地质问题。施工过程中常常遇到裂隙含水层、断层破碎带、围岩裂隙发育等复杂地层,引起工程突水、TBM撑靴缺乏支撑围岩而难以推进等问题。穿越断层破碎带施工时容易出现大变形、坍塌等灾害问题,严重影响施工安全和进度、危害人员的安全。因此,通过超前预注浆地层改良、TBM盾体形变局部衬砌等控制技术,解决软岩地质条件下卡盾问题;对高应力地段施工卸压钻孔进行卸压,解决高地应力条件下卡盾等问题;优化了TBM装备的刀盘结构、支护匹配方式和TBM后退功能,为工作面地质改良创造空间条件,实现特殊地层的预处理。

7 结论与展望

(1)围绕深部高温矿井TBM智能快速掘进系统的适用性问题,预先精准评估掘进巷道围岩的地质条件,提高掘进期间应对不良地质条件的能力,减少岩性不断变化和突发地质灾害带来的进尺不稳定及进尺停滞问题。

(2)围绕深部高温矿井TBM智能快速掘进机下井、转运与安装问题,研究并设计了合适的分模块建造尺寸及质量,充分论证设备井下安装可行性与可靠性,避免出现下井难转运、危险系数高等突出问题。

(3)围绕TBM装备井下吊装与集成问题,深入研究大断面安装硐室围岩稳定性控制技术,尽可能减少大断面硐室尤其是超大断面硐室的开掘,降低围岩失稳风险。

(4)围绕深部高温矿井TBM智能高效掘进问题,明确深部巷道围岩对地质条件变化更加敏感这一特性,形成掘进机硬岩截割自适应技术及不良地质体随掘随探技术,深入研究掘支协同作业方式、软弱地层改良技术、撑靴推进力保持技术、非均质地层推进技术等,保障掘进效率。

[1] 王杜娟,贺飞,王勇,等.煤矿岩巷全断面掘进机(TBM)及智能化关键技术[J].煤炭学报,2020,45(6):2031-2044.

WANG Dujuan,HE Fei,WANG Yong,et al.Tunnel boring machine(TBM)in coal mine and its intelligent key technology[J].Journal of China Coal Society,2020,45(6):2031-2044.

[2] 郝建生.煤矿巷道掘进装备关键技术现状和展望[J].煤炭科学技术,2014,42(8):69-74.

HAO Jiansheng.Present status and outlook of key technology for mine roadway heading equipment[J].Coal Science and Technology,2014,42(8):69-74.

[3] 王梦恕.中国盾构和掘进机隧道技术现状、存在的问题及发展思路[J].隧道假设,2014,34(3):179-187.

WANG Mengshu.Tunneling by TBM/shield in China:State-of-art,problems and proposals[J].Tunnel Construction,2014,34(3):179-187.

[4] 鱼云龙,杜锋.王家岭矿井超长平硐形式优化[J].煤矿设计,1999(9):14-18.

YU Yunlong,DU Feng.Optimization of super-long flat tunnel form in Wangjialing Mine[J].Coal Engineering,1999(9):14-18.

[5] 刘泉声,黄兴,刘建平,等.深部复合地层围岩与TBM的相互作用及安全控制[J].煤炭学报,2015,40(6):1213-1224.

LIU Quansheng,HUANG Xing,LIU Jianping,et al.Interaction and safety control between TBM and deep mixed ground[J].Journal of China Coal Society,2015,40(6):1213-1224.

[6] 刘泉声,黄兴,时凯,等.煤矿超千米深部全断面岩石巷道掘进机的提出及关键岩石力学问题[J].煤炭学报,2012,37(12):2006-2013.

LIU Quansheng,HUANG Xing,SHI Kai,et al.Utilization of full face roadway boring machine in coal mines deeper than 1 km and the key rock mechanics problems[J].Journal of China Coal Society,2012,37(12):2006-2013.

[7] 夏毅敏,林赉贶,吴遁,等.基于多准则决策的盘形滚刀地质适应性设计方法[J].中南大学学报,2018,25(4):843-854.

XIA Yimin,LIN Laikuang,WU Dun,et al.Geological adaptability matching design of disc cutter using multicriteria decision making approaches[J].Journal of Central South University,2018,25(4):843-854.

[8] 尚彦军,杨志法,曾庆利,等.TBM施工遇险工程地质问题分析和失误的反思[J].岩石力学与工程学报,2007,26(12):2404-2411.

SHANG Yanjun,YANG Zhifa,ZENG Qingli,et al.Retrospective analysis of TBM accidents from its poor flexibility to complicated geological conditions[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(12):2404-2411.

[9] 赵京.TBM隧洞施工中补强支护设计在不良地质段的应用及效果评价[J].工程建设与设计,2019(16):84-85.

ZHAO Jing.The application and effect evaluation of reinforcing support design in TBM tunnel construction in unfavorable geological section[J].Construction and Design for Engineering,2019(16):84-85.

[10] 霍军周,孙晓龙,李广庆,等.滑动支撑的新型滚刀设计及其动态性能[J].哈尔滨工程大学学报,2015,36(11):1509-1514.

HUO Junzhou,SUN Xiaolong,LI Guangqing,et al.The structural design and dynamic characteristics of a new type of disc cutter under sliding support[J].Journal of Harbin Engineering University,2015,36(11):1509-1514.

[11] 孙伟,郭莉,周建军,等.TBM双滚刀破岩过程模拟及刀圈结构设计[J].煤炭学报,2015,40(6):1297-1302.

SUN Wei,GUO Li,ZHOU Jianjun,et al.Rock fragmentation simulation under dual TBM disc cutter and design of cutter ring[J].Journal of China Coal Society,2015,40(6):1297-1302.

[12] 蒋明镜,傅程,王华宁,等.简单复合岩体中TBM多滚刀破岩机理离散元分析[J].土木工程学报,2019,52(S1):120-126.

JIANG Mingjing,FU Cheng,WANG Huaning,et al.Distinct element analysis of mechanism of rock fragmentation induced by TBM cutting in simply composite rock mass with multiple cutters[J].China Civil Engineering Journal,2019,52(S1):120-126.

[13] 周建军,杨振兴.深埋长隧道TBM施工关键问题探讨[J].岩土力学,2014,35(S2):299-305.

ZHOU Jianjun,YANG Zhenxing.Discussion on key issues of TBM construction for long and deep tunnels[J].Rock and Soil Mechanics,2014,35(S2):299-305.

[14] 唐彬,程桦,姚直书,等.TBM施工煤矿深埋硬岩巷道围岩稳定性分析及工程应用[J].采矿与安全工程学报,2016,33(2):260-264.

TANG Bin,CHENG Hua,YAO Zhishu,et al.Stability analysis and engineering application of TBM deep coal mine roadway and surrounding rock[J].Journal of Mining and Safety Engineering,2016,33(2):260-264.

[15] 齐梦学,周雁领.TBM隧道施工SPS(持续、均衡、快速)作业法研究及应用[J].隧道建设,2018,38(11):1860-1867.

QI Mengxue,ZHOU Yanling.Study and application of sustained,proportional and speedy(SPS) construction method for TBM tunnel[J].Tunnel Construction,2018,38(11):1860-1867.

[16] 徐海.敞开式TBM施工隧道粉尘扩散及除尘系统研究[J].中国安全生产科学技术,2019,15(6):179-185.

XU Hai.Study on dust diffusion and dust removal system of open type TBM construction tunnel[J].Journal of Safety Science and Technology,2019,15(6):179-185.

[17] 王晓玲,禹旺,刘长欣,等.考虑围岩传热的深埋引水隧洞TBM施工通风模拟[J].水力发电学报,2019,38(10):1-13.

WANG Xiaoling,YU Wang,LIU Changxin,et al.TBM construction ventilation simulation for deep buried headrace tunnels considering heat transfer in surrounding rock[J].Journal of Hydroelectric Engineering,2019,38(10):1-13.

[18] 杨胜,陈霞,高旭.深埋长隧洞TBM施工通风除尘技术的应用[J].东北水利水电,2009,27(7):18-20.

YANG Sheng,CHEN Xia,GAO Xu.Application of ventilation and dust removal technology in TBM construction of deep-buried and long tunnel[J].Water Resources and Hydropower of Northeast China,2009,27(7):18-20.

[19] 钱七虎.隧道工程建设地质预报及信息化技术的主要进展及发展方向[J].隧道建设,2017,37(3):251-263.

QIAN Qihu.Main developments and directions of geological prediction and informatized technology of tunnel construction[J].Tunnel Construction,2017,37(3):251-263.

[20] 李术才,刘斌,孙怀凤,等.隧道施工超前地质预报研究现状及发展趋势[J].岩石力学与工程学报,2014,33(6):1090-1113.

LI Shucai,LIU Bin,SUN Huaifeng,et al.State of art and trends of advanced geological prediction in tunnel construction[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(6):1090-1113.

[21] 白亮.综合超前地质预报技术在TBM法超特长隧洞的应用—以北疆供水二期工程为例[J].水利与建筑工程学报,2020,18(1):128-134.

BAI Liang.Application of comprehensive advanced geological prediction in TBM super extra-long tunnel—the case of the second phase of Beijiang water supply project[J].Journal of Water Resources and Architectural Engineering,2020,18(1):128-134.

[22] 李国辉,廉世卿.TBM隧洞前方不良地质精细化探测方法及应用[J].东北水利水电,2020,38(1):60-62.

LI Guohui,LIAN Shiqing.Refinement detection method and application for poor geological condition in front of TBM tunnel[J].Water Resources and Hydropower of Northeast China,2020,38(1):60-62.

[23] 袁亮.我国深部煤与瓦斯共采战略思考[J].煤炭学报,2016,41(1):1-6.

YUAN Liang.Strategic thinking of simultaneous exploitation of coal and gas in deep mining[J].Journal of China Coal Society,2016,41(1):1-6.

[24] 何满潮,谢和平,彭苏萍,等.深部开采岩体力学研究[J].岩石力学与工程学报,2005,24(16):2803-2813.

HE Manchao,XIE Heping,PENG Suping,et al.Study on rock mechanics in deep mining engineering[J].Chinese Journal of Rock Mechanics and Engineering,2005,24(16):2803-2813.

[25] 刘峰,曹文君,张建明,等.我国煤炭工业科技创新进展及“十四五”发展方向[J].煤炭学报,2021,46(1):1-15.

LIU Feng,CAO Wenjun,ZHANG Jianming,et al.Current technological innovation and development direction of the 14th Five-Year Plan period in China coal industry[J].Journal of China Coal Society,2021,46(1):1-15.

[26] 黄炳香,张农,靖洪文,等.深井采动巷道围岩流变和结构失稳大变形理论[J].煤炭学报,2020,45(3):911-926.

HUANG Bingxiang,ZHANG Nong,JING Hongwen,et al.Large deformation theory of rheology and structural instability of the surrounding rock in deep mining roadway[J].Journal of China Coal Society,2020,45(3):911-926.