粉尘是矿山五大灾害之一,对人体危害很大,长期吸入会引发尘肺病;环境粉尘质量浓度达到一定程度还存在爆炸隐患。因此,对粉尘质量浓度进行在线连续检测是防患未然的重要手段[1]。目前,应用最多的粉尘质量浓度在线检测方法主要是光散射法、电荷感应法[2]。而基于2种方法的粉尘质量浓度检测技术的推广,证明了2种方法对矿山粉尘在线检测的可行性[3]。

刘永杰等[4]针对空气中粉尘颗粒质量浓度自动测量的问题,研究了一种基于光散射法测量粉尘质量浓度的理论方法;HAN Xueshan等[5]基于Mie理论,研究了粉尘颗粒周围介质对散射信号的影响,发现归因于介质的相对折射率;CLEMENTI等[6]提出了一种通过静态光散射测量来表征球形粉尘颗粒的数值方法;陈建阁等[7]根据煤矿粉尘的电荷性提出电荷感应法粉尘质量浓度检测技术;GAJEWSKI[8]建立了探针电位与动态空间的粉尘颗粒电荷密度和净电荷之间的数学模型。

国内外学者已对光散射法和电荷感应法检测粉尘质量浓度进行了宏观和微观研究,但目前部分学者,如李德文等[9]发现:光散射法适用于低粉尘质量浓度检测,电荷感应法则相反;并提出粉尘质量浓度检测的最优方案是光散射法与电荷感应法相结合。因此,针对2种检测方法的局限性,笔者提出一种基于多传感融合的粉尘质量浓度检测技术,集中2种方法的优点,通过实验验证了该技术减小了误差、提高了标定灵敏度、克服了光散射法和电荷感应法的局限性。

1 光散射法基本原理

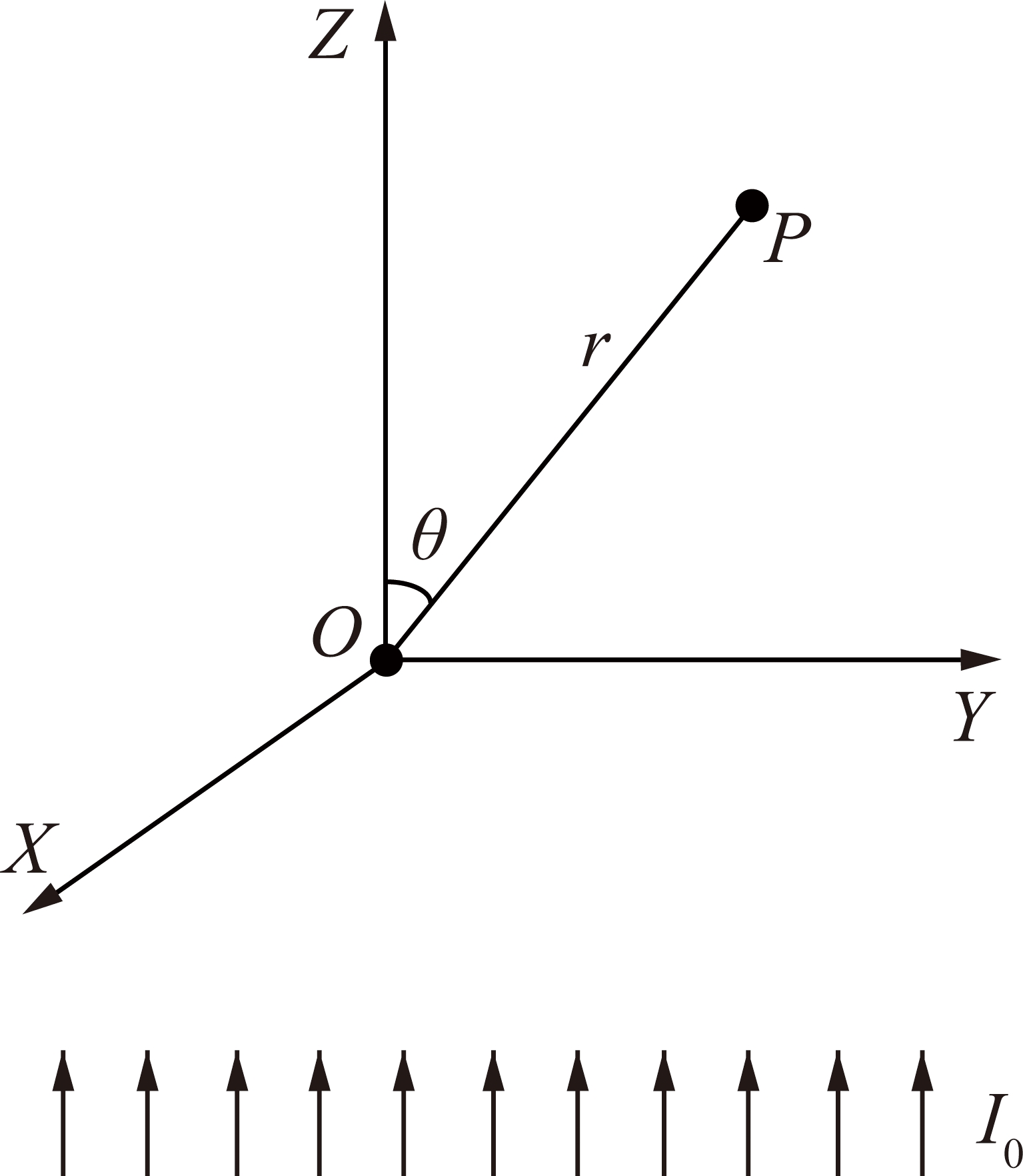

光散射法检测粉尘质量浓度的常用散射方式是Mie散射,基本原理如图1所示[10]。

假设波长λ、强度I0的单色平行光入射三维坐标O点,而O点有折射率m、真密度ρ、直径d的一颗或一群粉尘颗粒,入射光在粉尘颗粒表面向空间任意方向发出散射光[11]。图1中P点为散射光强接收点,r为O点与P点的矢径,θ为r矢径和 Z轴之间的散射角[12]。

图1 Mie散射基本原理

Fig.1 Mie scattering basic principle diagram

当非均匀分布的粉尘颗粒群在O点质量浓度不高、厚度较薄,且粉尘颗粒的散射光相互独立不干涉,则P点的散射光强是各个粉尘颗粒在此处散射强度的叠加。因此,P点散射光强度I与被测粉尘颗粒群质量浓度C的关系式[13]为

![]()

(1)

检测中,入射光和粉尘被确定,则入射光波长λ、光强I0、粉尘颗粒直径d、真密度ρ及折射率m均视为定值,P点的散射角θ也已知。则可以定义一个常数k[14],为

![]()

(2)

式(1)可变为

I=kC

(3)

由式(3)可知:P点散射光强I与被测粉尘的质量浓度C呈正比。

据图1,研制光散射传感子单元如图2所示。

图2 光散射传感子单元示意

Fig.2 Schematic diagram of light scattering sensing subunit

如图2所示,光散射传感子单元由激光光源、光学透镜组、凹面聚光镜、光陷阱、光电传感器和检测电路等组成。当被测粉尘进入光敏感区,光电传感器将收集的散射光强转换成电信号,再经过检测电路得到光散射法检测的粉尘质量浓度值及对应的AD值。AD转换(Analogue-to-Digital)是将输入的模拟量转换成数字量,在电子检测及计算机控制等技术领域,发挥着不可替代的基础作用[27]。而光散射传感子单元和电荷感应传感子单元将和粉尘浓度相关的散射光强度和感应电荷强度等模拟量转换成直接可用的数字量(AD值),其AD值是传感单元标定被测粉尘浓度的基础数据。

2 电荷感应法基本原理

带电量为q的粉尘颗粒,近距离飞过金属探测电极,由于电荷感应作用使探测电极产生的动态感应电荷量为Q;再提取感应电荷产生交变信号的波动性来反演被测粉尘的质量浓度,且Q与粉尘质量浓度呈正比[15]。原理如图3所示[16]。

图3 电荷感应法基本原理

Fig.3 Basic principle diagram of charge induction method

根据高斯静电场理论,探测电极表面感应的电荷量等于穿过闭合曲面的点通量乘以介电常数[17]。经过数学推演得到动态感应电荷量Q与粉尘颗粒带电量q之间的关系[18]为

![]()

(4)

式中,ε为介电常数;l为带电粉尘颗粒与探测电极的感应距离。

由式(4)可见,动态感应电荷量Q与粉尘颗粒带电量q成正比,与感应距离l成反比。

根据电荷感应法的基本原理,若要准确检测粉尘质量浓度,需波动性大的动态感应电荷量Q。因此,笔者采用屏蔽电缆螺旋状缠绕在圆形气筒(粉尘飞行气路)外壁作为探测电极。带螺旋状探测电极的圆形气筒和检测电路构成了电荷感应传感子单元,如图4所示。

图4 电荷感应传感子单元示意

Fig.4 Schematic diagram of charge sensing subunit

当含尘气流在圆形气筒内壁飞过,探测电极将获得动态感应电荷,检测电路中的电荷放大器获取信号且转换成电压输出,再经过程控放大、工频滤波、AD转换、MCU处理得到电荷感应法检测的粉尘质量浓度值及对应的AD值。

3 多传感融合的粉尘检测技术

光散射法对高粉尘质量浓度、电荷感应法对低粉尘质量浓度的检测,在检测误差、标定灵敏度等方面有局限性[9]。

为了克服2种检测方法各自的局限性,笔者借助自主研制的光散射传感子单元和电荷感应传感子单元,基于最优化原则,将2种传感子单元进行多传感结构融合;然后基于多传感数据融合原理,提出一种粉尘质量浓度检测算法,完成基于多传感融合的粉尘质量浓度检测技术的研究。

3.1 多传感结构融合

3.1.1 光散射子单元的防污染研究

研究发现:光散射传感子单元不能完全克服被测粉尘对光学器件的污染,且粉尘质量浓度越高,污染速度越快[19]。

因此,必须首先解决光散射传感子单元的污染问题。如图5所示,光散射传感子单元将含粉尘的采样主气流按比例分为采样气流1和2。采样气流2经过滤器后成为洁净气体,再形成洁净气幕包裹在采样气流1外围。此时,洁净气幕将粉尘隔离在气流1中,确保光学器件不被快速污染。

图5 带气幕隔尘的光散射传感子单元

Fig.5 Light scattering sensing subunit with air curtain dust

isolation

此气幕隔尘方法借助于矿山工作面的气幕控尘技术:在工作面内存在横向风流干扰的情况下,6 m/s风速气幕的隔尘效率是97.6%[20-21]。而光散射传感子单元内部无横向风流干扰,调节采样气流分配比例、适当减小采样气流2的管道直径和增大采样气流1的管道直径,可以使气流2的速度≥6 m/s、气流1的流速<6 m/s,达到隔尘的要求,缓解光散射传感子单元的污染。

3.1.2 结构融合

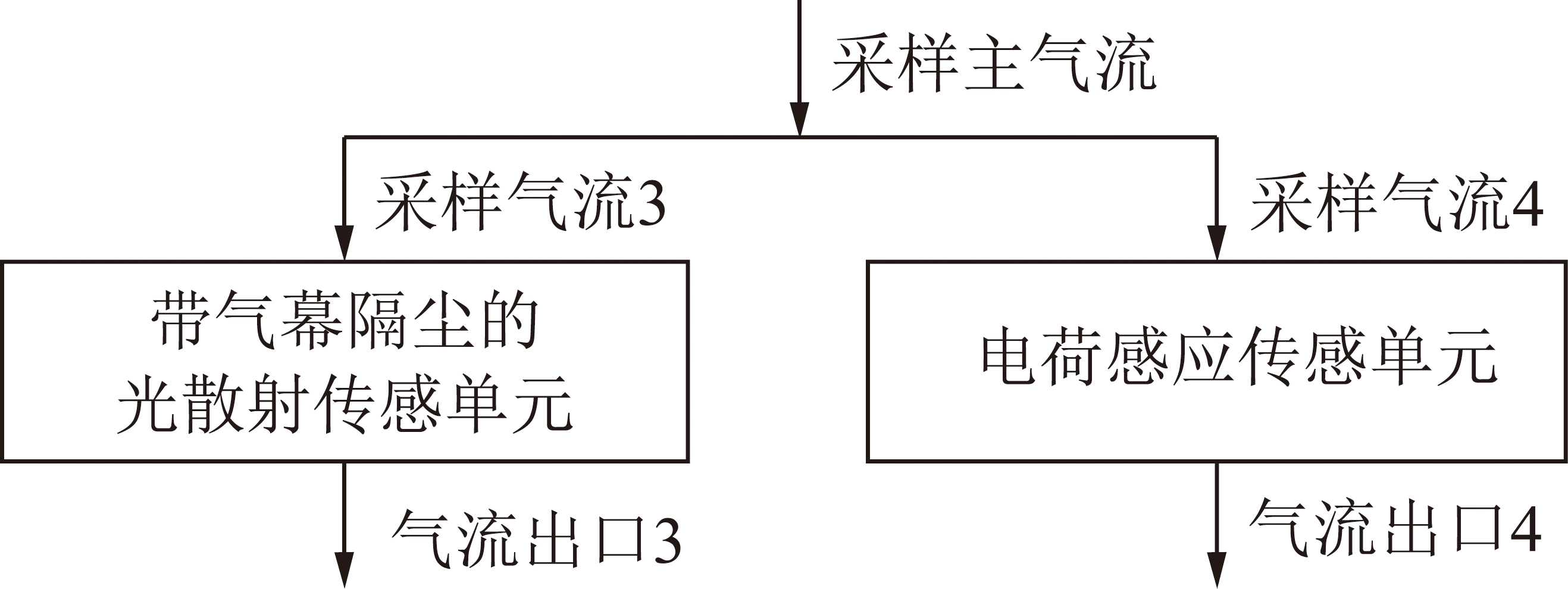

多传感融合检测技术的基础是融合结构,本文需要以图5光散射传感子单元和图4电荷感应传感子单元为前提,将2种传感子单元进行结构融合。

结构融合的方式有2种:并联和串联。若采用并联的方式,结构示意如图6所示。

图6 并联融合结构示意

Fig.6 Schematic diagram of parallel fusion structure

并联融合结构需将采样主气流按比例分配分为采样气流3和4;同时还要保证气流3和4中含有的粉尘也满足此比例。气流分配可通过比例阀调节实现,但是气流3和4中粉尘的分配存在随机性、分配规律难以探寻,目前无法实现气流中粉尘的按比例分配。可见,并联融合结构是不可行的。因此,考虑采用串联方式进行检测结构的融合。其结构示意如图7所示。

图7 串联融合结构示意

Fig.7 Schematic diagram of series fusion structure

传感子单元的串联顺序是该融合结构的核心,需对其进行对比分析。

首先,假设将图7中的串联顺序颠倒,采样主气流将先流过电荷感应传感子单元,再通过光散射传感子单元。分析发现:电荷感应传感子单元检测的粉尘是采样主气流中的粉尘,而由于气幕隔尘的分流导致光散射传感子单元检测的粉尘是采样气流1中的粉尘;前者检测的粉尘总量比后者大。因此,电荷感应传感子单元在前、光散射传感子单元在后的串联顺序是不可行的。

然后,再采用图7的串联顺序,2者检测的粉尘均是采样气流1中的粉尘,其是同一对象,被测粉尘总量不存在差异。可见,图7的串联结构正是本文所需的多传感融合结构,而该结构的光散射传感子单元和电荷感应传感子单元组成了多传感融合单元。

3.2 多传感数据融合及检测算法

多传感数据融合是一个新兴的研究领域,是针对一个系统使用多个传感单元这一特定问题而展开的一种关于数据处理的研究[22]。实践证明:与单传感系统相比,运用多传感数据融合技术能够克服单传感单元的局限性,增强系统生存能力,提高整个系统的可靠性和鲁棒性,增强数据的可信度,并提高精度,扩展整个系统的时间、空间覆盖率,增加系统的实时性和信息利用率等[23-24]。

基于图7的多传感融合单元,采用多传感数据融合方法,将对同一被测粉尘对象在不同传感子单元的检测数据进行融合,提出一种能够克服单传感子单元各自局限性的检测算法。而不同传感子单元的数据来源于完备的实验系统及可靠的实验。

3.2.1 实验准备

(1)粉尘制样和仪器准备。实验选用的粉尘样品是煤粉,制作过程如下:从煤矿现场采回较大的煤块;放入破碎机进行初步粉碎;再使用研磨机进行精细研磨,使煤粉的中位径均<75 μm;最后将煤粉放置到温度为(25±5) ℃烘箱中进行24 h烘干。

标准仪器选用粉尘质量浓度测量的国际通用仪器:手工采样器。

样机:经光散射传感子单元和电荷感应传感子单元串联融合而成的多传感融合单元的样机如图8所示。

图8 多传感融合单元样机

Fig.8 Multi-sensor fusion unit prototype

(2)实验系统和环境。由定量发尘器(0~1 000 mg/m3)、静电除尘器、压气泵、除尘管道(风硐)、风速测定仪(0~30 m/s)、电脑控制台及变频风机组成粉尘发尘系统,如图9所示。发尘系统内风速稳定,在变频风机的作用下,风速均匀性偏差≤5%;定量发尘器将粉尘喷入管道,风硐管道截面粉尘质量浓度均匀性相对标准偏差≤5%。

图9 实验系统实物

Fig.9 Physical picture of experimental system

实验室使用恒温空调使环境相对湿度小于60% RH,温度为(25±5) ℃,且稳定。

3.2.2 多传感数据融合

将多传感融合单元置于实验系统中进行实验,以手工采样器采样称重的粉尘质量浓度值作为标准。将光散射传感子单元和电荷感应传感子单元测量的粉尘质量浓度值以及AD值(16位)记录整理。经过50次实验之后,从中抽取实验数据见表1。

表1 光散射传感子单元和电荷感应传感子单元检测粉尘质量浓度实验数据

Table 1 Light scattering sensor sub-unit and charge-sensing sensor sub-unit to detect dust concentration experimental data

质量浓度/(mg·m-3)采样器光散射子单元电荷感应子单元误差/%光散射子单元电荷感应子单元AD值光散射子单元电荷感应子单元标定灵敏度光散射单元电荷感应单元7.98.49.16.514.71 02718130.02.315.914.718.2-7.314.52 05142129.02.725.226.921.66.8-14.23 21484127.53.336.839.641.97.613.84 606142125.13.947.851.954.38.513.75 849208122.44.456.361.564.19.213.86 826276121.24.968.261.959.2-9.3-13.28 135383119.35.687.394.798.68.512.910 083574115.56.697.6107.3109.69.912.311 062698113.37.1123.6136.7139.310.612.713 0121 114105.39.0159.8142.4178.5-10.911.715 5461 83897.311.5205.6228.6227.211.210.518 3403 07489.215.0254.3223.0278.7-12.39.621 1155 26683.020.7312.5353.8341.313.29.224 1428 05977.325.8359.8408.7390.013.68.426 36510 51973.329.2416.8474.3382.613.8-8.228 64513 71168.732.9463.2527.6497.913.97.530 13017 51665.037.8510.3579.7550.613.67.930 83621 42560.442.0602.4687.9645.814.27.231 75729 25452.748.6715.9611.4764.6-14.66.832 77939 80945.855.6812.3931.7865.114.76.533 35748 96741.160.3932.11 064.5987.114.25.933 83660 70836.365.1

2种传感子单元输出的AD值是粉尘质量浓度标定的基础,为了在同一水平进行多传感数据融合研究,将光散射传感子单元和电荷感应传感子单元输出的AD值进行最值归一化,绘制的AD值曲线为a(x),b(x),如图10所示。

图10 光散射传感子单元和电荷感应传感子单元AD值

归一化曲线

Fig.10 Normalized curves of AD value of light scattering sensing

sub-unit and charge sensing sensing sub-unit

由表1可知,光散射传感子单元检测误差:当粉尘质量浓度≤100 mg/m3时,检测误差<10%;当粉尘质量浓度为100~500 mg/m3时,检测误差为10%~14%;当粉尘质量浓度为500~1 000 mg/m3时,检测误差为14%~15%。电荷感应传感子单元检测误差:当粉尘质量浓度≤100 mg/m3时,检测误差为12%~15%;当粉尘质量浓度为100~500 mg/m3时,检测误差为8%~12%;当粉尘质量浓度为500~1 000 mg/m3时,检测误差为6%~8%。

灵敏度是指测量系统的示值变化除以相应的被测量值变化所得的商[25],以此类推,本文的标定灵敏度是传感单元检测的AD值除以被测粉尘质量浓度值的商。

光散射传感子单元标定灵敏度:在较低质量浓度(≤100 mg/m3)时,标定灵敏度110~130(即110~130标定1 mg/m3粉尘质量浓度值);随粉尘质量浓度升高,标定灵敏度逐步减小,升至932.1 mg/m3时,标定灵敏度为36.3。电荷感应传感子单元标定灵敏度:在较低质量浓度(≤100 mg/m3)时,为2~7;随粉尘质量浓度升高,标定灵敏度逐步增大,932.1 mg/m3时,标定灵敏度为65.1。

分析和比较发现:粉尘质量浓度低时,光散射法的检测误差小、标定灵敏度高,而电荷感应法的检测误差大、标定灵敏度低;粉尘质量浓度升高后,2种检测方法的检测误差、标定灵敏度与低粉尘质量浓度时相反。由此可见:光散射法适用于较低粉尘质量浓度的检测,电荷感应法对高粉尘质量浓度检测有优势。换而言之,光散射法检测较高粉尘质量浓度、电荷感应法检测较低粉尘质量浓度有局限性。

为了克服光散射法或电荷感应法单一方法对粉尘质量浓度检测的局限性,基于多传感数据融合的原理,本文将集中光散射法对低粉尘质量浓度和电荷感应法对高粉尘质量浓度的检测优点,将2者的检测数据进行融合[26],探寻一种既适用于低粉尘质量浓度检测又能高精度检测高粉尘质量浓度的新检测技术。

将2种传感子单元输出的AD值进行数据融合,寻找一种能提升粉尘质量浓度标定灵敏度和减小粉尘质量浓度检测误差的AD融合值。

如图10所示,光散射传感子单元AD值曲线为a(x),电荷感应传感子单元AD值曲线为b(x)。将[0,xn]区间分成n个节点:0<x1<x2<…<xn,根据样条插值原理,2个曲线分成n个插值函数ai(x)和bi(x)。则将某次测试的a(x)和b(x)的AD值进行数据融合,计算2条样条曲线间的阴影面积值fi(x)为AD融合值,如式(5)为融合算法。

fi(x)=|amin+(amax-amin)Ai(x)-

[bmin+(bmax-bmin)Bi(x)]|

(5)

式中,

Ai(x)=![]() a1(x)dx+

a1(x)dx+![]() a2(x)dx+…+

a2(x)dx+…+![]() ai(x)dx;

ai(x)dx;

Bi(x)=![]() b1(x)dx+

b1(x)dx+![]() b2(x)dx+…+

b2(x)dx+…+![]() bi(x)dx。

bi(x)dx。

光散射传感子单元输出的最大和最小AD值为:amax,amin;电荷感应传感子单元输出的最大和最小AD值为:bmax,bmin。

将表1的2种传感子单元的AD值代入式(5)提取AD融合值,见表2。

由表1,2可知,光散射传感子单元的平均标定灵敏度是90.2,电荷感应传感子单元的平均标定灵敏度是23.4;而经数据融合的多传感融合单元的平均标定灵敏度是2 911.4,与光散射传感子单元相比灵敏度提高了32.3倍,与电荷感应传感子单元比较灵敏度提高了124.4倍。可见,多传感数据融合的AD融合值大幅提高了粉尘质量浓度检测的灵敏度。

基于表2中的实验数据,建立多传感融合单元的粉尘质量浓度检测回归方程F(x),其中x是多传感融合单元的AD融合值fi(x),将其代入F(x)中计算得到被测的粉尘质量浓度值。

表2 不同粉尘质量浓度的AD融合值

Table 2 AD fusion values for different dust concentrations

粉尘质量浓度/(mg·m-3)AD融合值多传感融合单元标定灵敏度7.92 391302.615.99 582602.625.223 659938.836.849 2771 339.047.880 8841 692.156.3110 6291 965.068.2158 6032 325.687.3249 0432 852.797.6303 4573 109.2123.6441 1773 569.4159.8657 1614 112.4205.6941 5564 579.6254.31 209 1644 754.9312.51 507 7234 824.7359.81 710 4044 753.8416.81 867 3324 480.2463.21 811 2523 910.3510.31 680 8663 293.9602.41 824 8693 029.3715.92 013 2312 812.2812.32 282 4032 809.8932.12 504 6662 687.1

3.2.3 粉尘质量浓度检测算法

基于多传感融合单元,对同源的光散射传感子单元和电荷感应传感子单元的AD值进行数据融合,得到一种新的粉尘质量浓度检测算法。结合3.2.2节,

其光散射传感子单元、电荷感应传感子单元数据融合过程和新的粉尘质量浓度检测算法的步骤:

(1)在粉尘质量浓度检测时,将多传感融合单元置于检测环境中,分别得到光散射传感子单元、电荷感应传感子单元输出的AD值gAD,dAD;

(2)据表1,将2个子单元的AD值gAD,dAD进行归一化,分别为ai(x)和bi(x);

(3)据图10的a(x)和b(x)曲线方程,将ai(x)和bi(x)代入式(5),计算AD融合值fi(x);

(4)将AD融合值fi(x)代入回归方程F(x)中,计算多传感融合的粉尘质量浓度值。

4 实 验

笔者对多传感融合结构和融合检测算法进行研究,提出一种多传感融合的粉尘质量浓度检测技术。而融合结构的重点是防污染的光散射子单元,融合检测算法的核心是检测误差,下面将分别对其进行实验验证。

4.1 光散射子单元的防污染实验

为了防止被测粉尘对光学器件的污染,研制了如图5所示的一种气幕隔尘装置,缓解光散射传感子单元的污染。

采用实验方法对气幕隔尘的效果进行验证。图11为环境实验舱,将图2没有气幕隔尘的光散射传感子单元和图5带气幕隔尘的光散射传感子单元置于舱内,再将发尘器发出的粉尘喷入舱内,分别开启图2和图5光散射传感子单元的采样泵进行长达1个月的实验。

图11 环境实验舱实物

Fig.11 Physical drawing of the environmental laboratory module

经过1个月实验后,取出2种光散射传感子单元,拆开光敏感区对比分析。图12左边是没有气幕隔尘的光散射传感子单元光敏感区的实验效果,右边为带气幕隔尘的光散射传感子单元光敏感区的防污染实验效果。

图12 粉尘防污染实验效果对比

Fig.12 Comparison of dust pollution prevention

experiment effect

左边的光敏感区已经被完全污染,右边的光敏感区只有少许粉尘。证明采用的气幕隔尘方法尽量避免了粉尘对光学器件的污染,延长了维护时间,为粉尘质量浓度的检测提供了保障。

4.2 多传感融合单元的检测误差实验

将新型粉尘质量浓度检测算法写入多传感融合单元,使用3.2节中的粉尘、标准仪器、实验系统和环境,采用同样的方法对多传感融合单元进行粉尘质量浓度检测实验,分别记录光散射传感子单元、电荷感应传感子单元和多传感融合单元的粉尘质量浓度检测值。经过50次实验之后,从中抽取实验数据,其检测误差对比图如图13所示。

图13 3种传感单元粉尘质量浓度检测误差对比

Fig.13 Comparison chart of dust concentration detection

error of three sensing units

实验发现:多传感融合单元的检测误差≤8.5%,比光散射传感子单元的误差小6.4%,比电荷感应传感子单元的误差小6.2%。究其原因:将粉尘质量浓度检测的光散射方法和电荷感应方法相结合,形成多传感融合单元,采用多传感数据融合技术,集中了2种方法对低、高粉尘质量浓度检测的优势,解决对高、低粉尘质量浓度的检测误差偏大的问题。证明:基于多传感融合的粉尘质量浓度检测技术的检测误差大幅减小;克服了光散射法和电荷感应法对粉尘质量浓度检测的局限性,多传感融合的技术优势显著。

5 结 论

(1)基于矿山工作面的气幕控尘技术,设计了一种光散射传感子单元的防污染结构,实验证明:该结构尽量避免了粉尘对光学器件的污染,延长了维护时间,为粉尘质量浓度的检测提供了保障。

(2)经比较分析,研制了光散射传感子单元和电荷感应传感子单元串联的多传感融合单元。

(3)采用实验和理论分析的方法,完成了光散射传感子单元和电荷感应传感子单元的AD值数据融合算法,并提出了一种多传感融合的粉尘质量浓度检测算法,形成了多传感融合的粉尘质量浓度检测技术。

(4)多传感融合单元的检测误差≤8.5%,比光散射传感子单元小6.4%,比电荷感应传感子单元小6.2%;多传感融合单元的平均标定灵敏度是2 911.4,与光散射传感子单元相比提高了32.3倍,与电荷感应传感子单元比较提高了124.4倍。

(5)多传感融合技术克服了光散射法和电荷感应法对粉尘质量浓度检测的局限性,集中了2者的优点,进一步减小了检测的误差和提高了标定灵敏度。

[1] 李德文,隋金君,刘国庆,等.中国煤矿粉尘危害防治技术现状及发展方向[J].矿业安全与环保,2019,46(6):1-7,13.

LI Dewen,SUI Jinjun,LIU Guoqing,et al.Status and development direction of coal mine dust hazard prevention technology in China[J].Mining Safety and Environmental Protection,2019,46(6):1-7,13.

[2] 王杰,郑林江.煤矿粉尘职业危害监测技术及其发展趋势[J].煤炭科学技术,2017,45(11):119-125.

WANG Jie,ZHENG Linjiang.Occupational hazard monitoring technology for coal dust and its development trend[J].Coal Science and Technology,2017,45(11):119-125.

[3] 赵紫梅.矿用粉尘检测传感器及仪器的研究[D].廊坊:华北科技学院,2019:3-10.

ZHAO Zimei.Research on mine dust detection sensors and instruments[D].Langfang:North China Institute of Science and Technology,2019:3-10.

[4] 刘永杰,于潇禹,孙旭,等.激光散射法悬浮颗粒浓度检测的理论研究[J].哈尔滨理工大学学报,2018,23(3):21-27.

LIU Yongjie,YU Xiaoyu,SUN Xu,et al.Theoretical study on detection of suspended particle concentration by laser scattering[J].Journal of Harbin University of Science and Technology,2018,23(3):21-27.

[5] HAN Xueshan,SHEN Jianqi,YIN Pengteng,et al.Influences of refractive index on forward light scattering[J].Optics Communications,2014,316:198-205.

[6] CLEMENTI Luis A,VEGA Jorge R,GUGLIOTTA Luis M,et al.Characterization of spherical core-shell particles by static light scattering.estimation of the core-and particle-size distributions[J].Journal of Quantitative Spectroscopy and Radiative Transfer,2012,113(17):2255-2264.

[7] 陈建阁,吴付祥,王杰.电荷感应法粉尘质量浓度检测技术[J].煤炭学报,2015,40(3):713-718.

CHEN Jiange,WU Fuxiang,WANG Jie.Dust concentration detection technology based on charge induction method[J].Journal of China Coal Society,2015,40(3):713-718.

[8] GAJEWSKI Juliusz B.Dynamic effect of charged particles on the measuring probe potential[J].Journal of Electrostatics,1997,40:437-442.

[9] 李德文,吕二忠,吴付祥,等.粉尘质量浓度测量技术方案对比研究[J].矿山机械,2019,47(12):58-62.

LI Dewen,LÜ Erzhong,WU Fuxiang,et al.Comparative study of dust mass concentration measurement technology schemes[J].Mining & Processing Equipment,2019,47(12):58-62.

[10] SCHOUTEN H F,FISCHER D G,VISSER T D.Coherence modification and phase singularities on scattering by a sphere:MIE formulation[J].Journal of the Optical Society of America.A,Optics,Image Science,and Vision,2019,36(12):2005-2010.

[11] 赵政.基于Mie散射法的金属粉尘质量浓度检测技术[J].仪表技术与传感器,2018(5):108-110,119.

ZHAO Zheng.Detection technology of metal dust concentration based on Mie scattering method[J].Instrument Technique and Sensor,2018(5):108-110,119.

[12] 黄钰,申晋,徐敏,等.基于Mie散射光强的多角度动态光散射复合角度加权方法[J].光子学报,2018,47(4):148-156.

HUANG Yu,SHEN Jin,XU Min,et al.Multi-angle dynamic light scattering composite angle weighting method based on Mie scattering light intensity[J].Acta Photonica Sinica,2018,47(4):148-156.

[13] PETR Chylek,JAMES E Lee,DIAN E Romonosky,et al.Mie scattering captures observed optical properties of ambient biomass burning plumes assuming uniform black,brown,and organic carbon mixtures[J].Journal of Geophysical Research.Atmospheres,2019,124(21):11406-11427.

[14] JUN Hayashi,NOZOMU Hashimoto,NORIAKI Nakatsuka,et al.Simultaneous imaging of Mie scattering,PAHs laser induced fluorescence and soot laser induced incandescence to a lab-scale turbulent jet pulverized coal flame[J].Proceedings of the Combustion Institute,2019,37(3):3045-3052.

[15] MA J,YAN Y.Design and evaluation of electrostatic sensors for the measurement of velocity of pneumatically conveyed solids[J].Flow Measurement and Instrumentation,2000,11(3):195-204.

[16] 刘丹丹,景然,汤春瑞.基于电荷感应原理的粉尘质量浓`度测量装置优化[J].煤炭学报,2018,43(3):897-902.

LIU Dandan,JING Ran,TANG Chunrui.Optimization of dust mass concentration measurement device based on charge induction principle[J].Journal of China Coal Society,2018,43(3):897-902.

[17] FIERRO,ALEXANDRE O,MANSELL,et al.The implementation of an explicit charging and discharge lightning scheme within the WRF-ARW Model:Benchmark simulations of a continental SQUALL Line,a TROPICAL cyclone,and a winter storm[J].Monthly Weather Review,2013,141(7):2390-2415.

[18] 王宇廷.浮游金属粉尘质量浓度检测技术及传感器研究[D].北京:煤炭科学研究总院,2017:20-31.

WANG Yuting.Research on detection technology and sensor of floating metal dust concentration[D].Beijing:China Coal Research Institute,2017:20-31.

[19] 江静枝.基于光散射法的颗粒浓度检测系统研制[D].南京:东南大学,2018:10-32.

JIANG Jingzhi.Development of particle concentration detection system based on light scattering method[D].Nanjing:Southeast University,2018:10-32.

[20] 乔经纬.综采工作面气幕隔尘数值模拟研究[D].西安:西安科技大学,2017:28-45.

QIAO Jingwei.Numerical simulation of air curtain dust isolation in fully mechanized mining face[D].Xi’an:Xi’an University of Science and Technology,2017:28-45.

[21] 王帅.薄煤层综采工作面气幕隔尘技术研究[D].徐州:中国矿业大学,2015:42-67.

WANG Shuai.Research on air curtain dust isolation technology in fully mechanized mining face of thin coal seam[D].Xuzhou:China University of Mining and Technology,2015:42-67.

[22] MUHAMMAD Muzammal,ROMANA Talat,ALI Hassan Sodhro,et al.A multi-sensor data fusion enabled ensemble approach for medical data from body sensor networks[J].Information Fusion,2020,53:155-164.

[23] CHEN Yun,SU Shijie,LI Qiao,et al.Multi-sensor data fusion for online quality assurance in flash welding[J].Procedia Manufacturing,2019,34:857-866.

[24] 雍文亮,管欣,王博,等.基于多传感数据融合滤波的纵向坡度识别算法[J].机械工程学报,2018,54(14):116-124.

YONG Wenliang,GUAN Xin,WANG Bo,et al.Longitudinal slope recognition algorithm based on multi-sensor data fusion filtering[J].Journal of Mechanical Engineering,2018,54(14):116-124.

[25] JJF1001-2011,通用计量术语及定义[S].

[26] TONG Meng,JING Xuyang,YAN Zheng,et al.A survey on machine learning for data fusion[J].Information Fusion,2020,57:115-129.

[27] 曹金华,王宜怀.AD转换的动态在线校正技术[J].实验室研究与探索,2008(4):44-47.

CAO Jinhua,WANG Yihuai.AD conversion’s technique of dynamic reviser online[J].Research and Exploration in Laboratory,2008(4):44-47.