宽煤柱护巷是我国过去常用的护巷方法,煤柱宽度一般20~30 m,随着煤厚和采深的增加,有些矿区煤柱宽度达40~60 m,造成大量资源损失。调查表明,宽煤柱护巷造成的煤炭损失率10%~30%,在我国矿井煤炭资源各项浪费源头中居于首位[1]。如何在减少煤柱损失的同时保障安全和高产高效是我国煤矿绿色开采的重要任务。

为提高资源采出率、实现安全高效开采,无煤柱或小煤柱护巷技术被不断推广,包括沿空留巷和留小煤柱沿空掘巷[2]。沿空留巷虽然在条件较好的煤层已日趋完善,但与留小煤柱沿空掘巷相比而言,存在施工工艺复杂、辅助运输量大的缺点,对于厚及特厚煤层,沿空留巷围岩控制难度及采空区隔绝问题则更为突出[3-4]。而沿空掘巷小煤柱能起到挡矸和防漏风作用。近年来国内外对留小煤柱沿空掘巷的研究越来越重视[5]。大量学者对沿空掘巷相关理论和技术进行了研究。

宋振骐和蒋金泉[6]将支承压力划分为“内应力场(区)”和“外应力场(区)”,认为内应力场(区)应力较低,有利于巷道围岩稳定,提出小煤柱送巷合理位置在内应力区,且送巷合理时间为基本顶运动(即内应力区)稳定后。李磊等[7]采用理论分析法建立了沿空掘巷的结构力学模型,推演出“内应力场”宽度表达式。侯朝炯和李学华[8]提出综放沿空掘巷围岩大、小结构稳定性原理,认为沿空巷道稳定性主要受基本顶弧三角形关键岩块影响。王卫军等[9]发现采空区侧顶板结构在给定变形条件下,实体煤帮高支承压力也是影响沿空掘巷稳定性的主要原因。李学华等[10]采用理论分析和数值计算方法研究认为将巷道布置在煤体低应力区(塑性区中),在采空侧基本顶小结构保护之下掘巷时不会引起支承压力和煤体力学状态的明显变化,掘巷稳定期内围岩变形均较小。

沿空掘巷关键之一是煤柱尺寸。王卫军等[11]基于区段煤柱内弹、塑性区的分布规律,建立了采空区侧向煤体塑性区宽度的计算公式。王德超、李术才等[12]以深部厚煤层综放沿空掘巷为背景,通过现场实测与数值模拟确定了小煤柱合理留设宽度。石永奎等[13]建立了沿空掘巷内外应力场范围计算结构力学模型,通过计算并考虑安全因素来确定小煤柱宽度。李学华等[14]分析了基本顶弧形三角块体在掘巷和回采期间的稳定性,以及其对下方沿空掘巷的影响,并给出小煤柱合理宽度为:上区段工作面开采产生的破碎区(或塑性区)宽度与小煤柱一帮锚杆有效长度之和,并考虑一定的富余系数。韩承强等[15]和许兴亮等[16]基于小煤柱沿空掘巷条件下采场侧向煤体支承压力及超前支承压力的分布特征,指出合理煤柱宽度应在其中部存在一定弹性核,且弹性核应确保煤柱具有足够支承能力和防止出现贯通裂隙。

但也有学者提出煤柱完全处于塑性状态时最佳,认为此时煤柱一定程度上卸压同时还具有一定支撑能力[17]。国外很早出现了该技术,并称这种煤柱为yield pillar或yielding pillar,国内常译为屈服煤柱[18-21],即煤柱处于屈服状态,广义上可理解为国内所说的小煤柱。小煤柱是否屈服,主要取决于小煤柱服务期内所经受的压力状态。

沿空掘巷矿压显现的关键影响因素在于顶板的断裂位置。而基本顶断裂位置与埋深、采高、岩层岩性、工作面开采宽度等因素有关。一定开采条件下,顶板断裂位置一定,断裂位置若不利,则矿压显现明显,对沿空掘巷和小煤柱不利。王红胜等[22]研究了沿空巷道上覆基本顶在煤柱外侧、巷道正上方、实体煤壁内侧3种断裂位置下煤柱和巷道围岩应力与位移变化情况,指出当基本顶断裂线位于巷道正上方时,对巷道维护最不利;当断裂线位于沿空巷道外侧时,对巷道维护有利。查文华等[23]、许兴亮等[24]也得到类似结论,提出应避免巷道于基本顶断裂位置下方掘进,当基本顶断裂线位置恰处于煤柱上方时,煤柱承载较大,需适当提高巷护巷煤柱宽度。

切顶卸压可人为决定基本顶的断顶位置,实现主动调控矿山压力。尤其近年来,随着矿井开采强度提高,采掘接替关系普遍紧张,经常出现迎采动工作面掘巷,即下一区段巷道在上区段工作面回采结束之前掘进。刘立民等[25]指出迎采时,小煤柱侧向支承压力与上区段工作面超前支承压力叠加是造成沿空巷道围岩大变形的主要原因。

大采高条件下采用切顶卸压自留巷技术顶板破碎,且存在采空区漏风问题[26]。留小煤柱切顶卸压沿空掘巷技术是解决这些问题的思路[27]。而大采高条件下矿压显现剧烈,对留小煤柱提出了更高的要求,因此,笔者综合留小煤柱沿空掘巷和切顶卸压技术,对6 m大采高小煤柱切顶卸压沿空掘巷技术与围岩控制进行研究。

1 工程背景

潞安集团阜生煤矿矿井面积5.81 km2,产能120万t/a,开采15号煤,平均埋深130 m,平均倾角约9°,煤层平均厚度6.0 m,可采系数100%,煤层结构较简单,含夹矸0~3层,单层夹矸最大厚度0.37 m,顶底板主要以泥岩和砂岩为主,钻孔柱状图如图1所示。

图1 钻孔柱状

Fig.1 Generalized stratigraphic column

151106(简称106)工作面北部为151102(简称102)工作面,南部为小窑破坏区,东部为采区回风巷,西部为井田边界,106工作面为102工作面的接替工作面。102工作面长137 m,推进长度533 m,采用倾斜长壁后退式综合机械化大采高开采。106工作面走向长132.5 m,推进长675 m,采用倾斜长壁后退式综合机械化放顶煤采煤法,全部垮落法管理顶板。其相对位置关系如图2所示。106工作面开切眼断面尺寸为9.5 m×4.2 m,回风巷断面尺寸为4.5 m×4.2 m,运输巷断面尺寸为5.0 m×4.2 m。

图2 工作面位置

Fig.2 Position of working face

与106工作面相邻的工作面及该矿类似工作面过去留20~30 m煤柱出现矿压显现剧烈的情况,如图3所示,包括巷道严重变形,行人困难;底臌严重,最大底臌量达1.6 m;煤帮破碎,大量挤出,锚网支护完全失效。多次起底、刷帮和再支护,严重影响高产高效。

图3 大采高留20~30 m煤柱矿压显现实际情况

Fig.3 Ground behavior with 20-30 m of pillar

2 留小煤柱切顶护巷机理

沿空掘巷一般是在上一区段开采以后,上区段工作面采空区冒落矸石稳定后进行开掘的。不切顶情况下沿空掘巷上方基本顶形成的结构模型如图4所示[2,8]。

图4 沿空掘巷与上覆岩层结构关系

Fig.4 Gob-side entry and the overburden strata

(1)上区段回采时,上覆岩层在自重和支承压力作用下离层、垮落,随工作面不断推进,顶板垮落高度不断增大,在工作面侧向形成一个类似半圆形的拱形结构,当冒落高度达到某一临界值,顶板岩层冒落高度不再增加,拱形结构承载其上方岩层质量。

(2)在上区段工作面侧向与本区段连接处直接顶垮落后,基本顶由于自重及其上覆载荷作用下发生回转或弯曲下沉,当基本顶达到其极限强度时,发生断裂,形成弧三角板B,岩块B的一端在本工作面煤壁里,一端在采空区触矸。岩块B虽有一定的回转下沉,但它与岩块A、岩体C相互咬合,形成铰接结构,如图4所示。分析可知,在上覆岩层中对沿空掘巷稳定性影响最大的是基本顶的弧三角块B,所以被称为关键块[2]。

(3)上区段上覆岩层稳定后,关键块B受到下面冒落矸石的有力支撑,且同时受到本工作面岩块C和上区段采空侧岩块A的水平推力。因此,关键块B的稳定性很好。

大采高情况下,由于开采高度大,采空区所需填充的空间也大,若垮落的直接顶无法填充满采空区,上覆坚硬岩层下方将出现较大的自由空间,基本顶关键块回转下沉量大[28],工作面前方及侧向煤体形成一定范围应力增高区,易引起煤壁片帮、局部冒顶,且片帮深度与随采高增加而加剧[29]。采高大,工作面覆岩顶板运移至稳定所需时间更长,即采动影响周期也更长。因此,对采掘接替紧张的矿井而言,大采高开采更难以实现迎采动条件下的留小煤柱沿空掘巷。

切顶沿空掘巷可较好的解决这个问题。具体原理如图5所示。

图5 切顶卸压顶板结构

Fig.5 Roof structure before and after roof cutting

切顶后,采空区顶板沿切顶线断裂,顶板联络结构发生变化,关键块B不存在,减轻了块体A的附加载荷,有效降低了右侧实体围岩应力水平。

正常开采情况下,若不切顶,工作面从开切眼开始推进,初次来压之前,基本顶均为四边固支的板,不易断裂,初次来压后则为一边简支、三边固支的板。若采用切顶,则初次来压前即可视基本顶为一边简支、三边固支的板,其断裂步距可按式(1)计算,初次来压后为两边简支、两边固支的板,断裂步距可按式(2)计算[2]:

![]()

(1)

![]()

(2)

式中,Hm为基本顶厚度;q为基本顶上方载荷;σt为基本顶抗拉强度;μ 为泊松比;λ 为几何形状系数,且 λ=L/W,L,W分别如图6所示。

图6 切顶后基本顶板断裂模型

Fig.6 Plate models for main roof after pre-split

由于![]() 而2+λ4>1+λ4,4+3 μλ2<12+3 μλ2,故

而2+λ4>1+λ4,4+3 μλ2<12+3 μλ2,故![]() 因此L1-L2>0,即L1>L2。

因此L1-L2>0,即L1>L2。

可见,切顶后102工作面基本顶的垮落步距相应减小,矿压显现也相应有所缓和。因此,切顶后不但可以使106沿空掘巷围岩应力降低,同时,由于顶板的断裂步距减小,也可减轻102工作面的矿压显现。

3 切顶施工参数与工艺

3.1 切顶参数与钻孔施工

切顶施工前需确定的参数主要包括:切顶角度β、切顶深度、切顶孔间距、切顶孔布置方式等。

3.1.1 切顶角度

顶板定向预裂钻孔角度β受巷道断面及钻机结构尺寸影响,还应考虑顶板岩性、顶板垮落情况等因素。基本顶沿切顶线破断,根据前述分析,由于关键块B不存在,在切顶线形成关键块A与C的咬合面。当关键块C沿着切缝面滑落失稳时,基本顶才能顺利垮落。关键块C在铰接点的受力情况如图7(a)所示。此时岩块B发生滑落失稳的临界条件[2]为

图7 切顶角度分析与设计

Fig.7 Split angle analysis and design

Tsin(φ-β)=Rcos(φ-β)

(3)

即

![]()

(4)

式中,T为岩块所受的水平压力,kN;R为岩块滑落失稳过程中受到的剪切应力,kN;φ为岩块间的摩擦角,(°)。

根据块体平衡条件,可简化为:![]() 根据式(4)得产生滑落失稳的切顶角度为

根据式(4)得产生滑落失稳的切顶角度为

![]()

(5)

式中,qC为C块的载荷集度,kN/m;h为基本顶岩层厚度,m。

断裂岩块C发生回转下沉,假设最左端位置处先触矸,断裂岩块C在采空区触矸位置处的下沉量ΔS可按式(6)计算

ΔS=Mη-∑h(Kp-1)

(6)

式中,M为采高;η为工作面回采率,厚煤层取η=93%;Kp为直接顶碎胀系数;∑h为直接顶厚度。

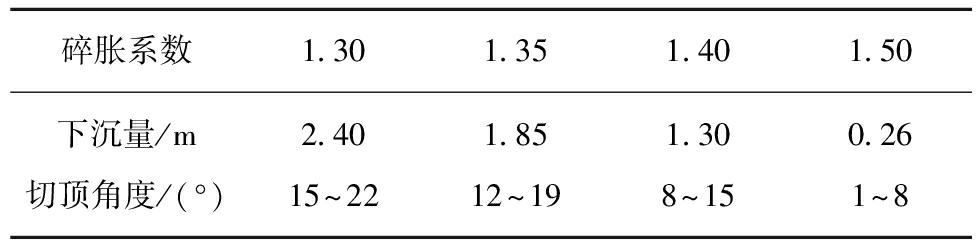

102工作面采高6 m,直接顶厚度10.64 m,取L=14.6 m,h=5.5 m,碎胀系数取1.3~1.5,一般岩块间的摩擦角φ=38°~45°[2]。由式(5),(6)计算得岩块C下沉量及能够产生滑落失稳的最大切顶角度见表1。为达到更好的切顶效果,最终确定切顶角度为0°(铅垂线方向),如图7(b)所示。

表1 碎胀系数与最大切顶角度计算结果

Table 1 Bulking factor and maximum split angle results

碎胀系数1.301.351.401.50下沉量/m2.401.851.300.26切顶角度/(°)15~2212~198~151~8

3.1.2 切顶深度

切顶深度与采高、顶板岩层分布状况有关。阜生矿直接顶为泥岩、软泥岩和砂质泥岩,石灰岩是直接顶上方强度最大的岩层,且厚度达5.5 m,根据关键层理论[2],采空区侧第i层岩层悬臂长度可根据式(7)近似计算。

![]()

(7)

式中,ai为第i层岩层的悬臂长度;hi为第i层岩层的厚度;σt(i)为第i层岩层的抗拉强度;(qi+n)i为第i层岩层上的载荷。

当ai≥ai+1,ai≥ai+2,…,ai≥ai+j时,则采空区侧向各岩层悬顶断裂特点为第i+1至第i+j层岩层随第i层岩层同步断裂(j=1,2,3,……);当ai<ai+j+1时,第i+j+1层岩层随工作面的继续推进,达到其强度极限而发生断裂。以此类推,可确定第i+j+1层岩层悬臂断裂形式。

进一步推导可得,顶板各岩层同步断裂还是依次分层断裂可按如下方法确定:

当![]() 时,说明采空区侧向顶板岩层断裂形式表现为第i+1到第i+j层岩层伴随第i层岩层同步断裂;当

时,说明采空区侧向顶板岩层断裂形式表现为第i+1到第i+j层岩层伴随第i层岩层同步断裂;当![]() 时,第i+j+1层岩层依次分层断裂。按以上公式,可进一步得出采空区侧向顶板上覆岩层的悬臂长度。

时,第i+j+1层岩层依次分层断裂。按以上公式,可进一步得出采空区侧向顶板上覆岩层的悬臂长度。

在计算采空区上覆各岩层侧向悬臂长度之前,要确定上覆各岩层所受载荷,由于各岩层厚度、力学参数不同,其所受载荷也会产生差异。第i层岩层所受载荷可根据式(8)求出:

![]()

(8)

式中,(qn)i为第i层岩层上部的n层岩层对第i层岩层施加的载荷;Ei,…,Ei+n为各分层的弹性模量;hi,…,hi+n为各分层的厚度;γi,…,γi+n为各分层的容重;i=1,2,3,……。

若(qi+n+1)i<(qi+n)i,则(qi+n)i是加到第i层岩层上的载荷,则可求出其悬臂长度。

15号煤围岩物理力学参数见表2,由表2和式(7)得顶板各岩层载荷及采空区侧向顶板悬臂长度计算结果见表3。可见,石灰岩可作为切顶的目标基本顶层位。当切顶深度Hf=16 m时,正好将K2灰岩接近切透,故将切顶深度确定为16 m。

表2 岩层物理力学参数

Table 2 Physical and mechanical parameters of rock strata

岩层密度/(kg·m-3)弹性模量/GPa内摩擦角/(°)黏聚力/MPa抗压强度/MPa抗拉强度/MPa泊松比石灰岩2 68036.041.819.6063.35.80.24软泥岩2 6308.033.92.1712.60.60.28煤1 4404.730.41.789.00.40.33砂质泥岩2 60823.036.37.5734.61.60.27泥岩2 63013.035.83.3523.20.90.25中砂岩2 64026.040.317.1059.34.60.25细砂岩2 67327.039.216.5359.44.90.27

表3 顶板各岩层载荷及采空区侧向顶板悬臂长度

Table 3 Roof rock load and lateral roof cantilever length

岩层厚度/m岩层载荷/kN悬臂长度/m泥岩5.80179.237.9石灰岩5.50275.3214.6泥岩0.7018.412.9软泥岩0.8021.042.414号煤0.649.222.4泥岩0.7022.172.6砂质泥岩0.8039.802.9泥岩2.60138.483.8砂质泥岩0.9020.704.5泥岩3.5051.364.4

3.1.3 切顶孔间距

切顶孔间距主要根据爆炸能量、顶板岩性等确定,根据以往类似顶板爆破施工经验,炮孔间距初步采用500,600,700,800 mm四种方案,根据初期爆破现场试验,通过在爆破孔间钻孔窥视顶板裂纹情况,最终确定切顶孔间距500 mm。

3.1.4 切顶孔布置方式

沿102工作面运输巷走向平行布置一排切顶孔,孔口距煤柱帮500 mm,孔直径φ52 mm,深度16 m,切顶孔与顶板垂直。

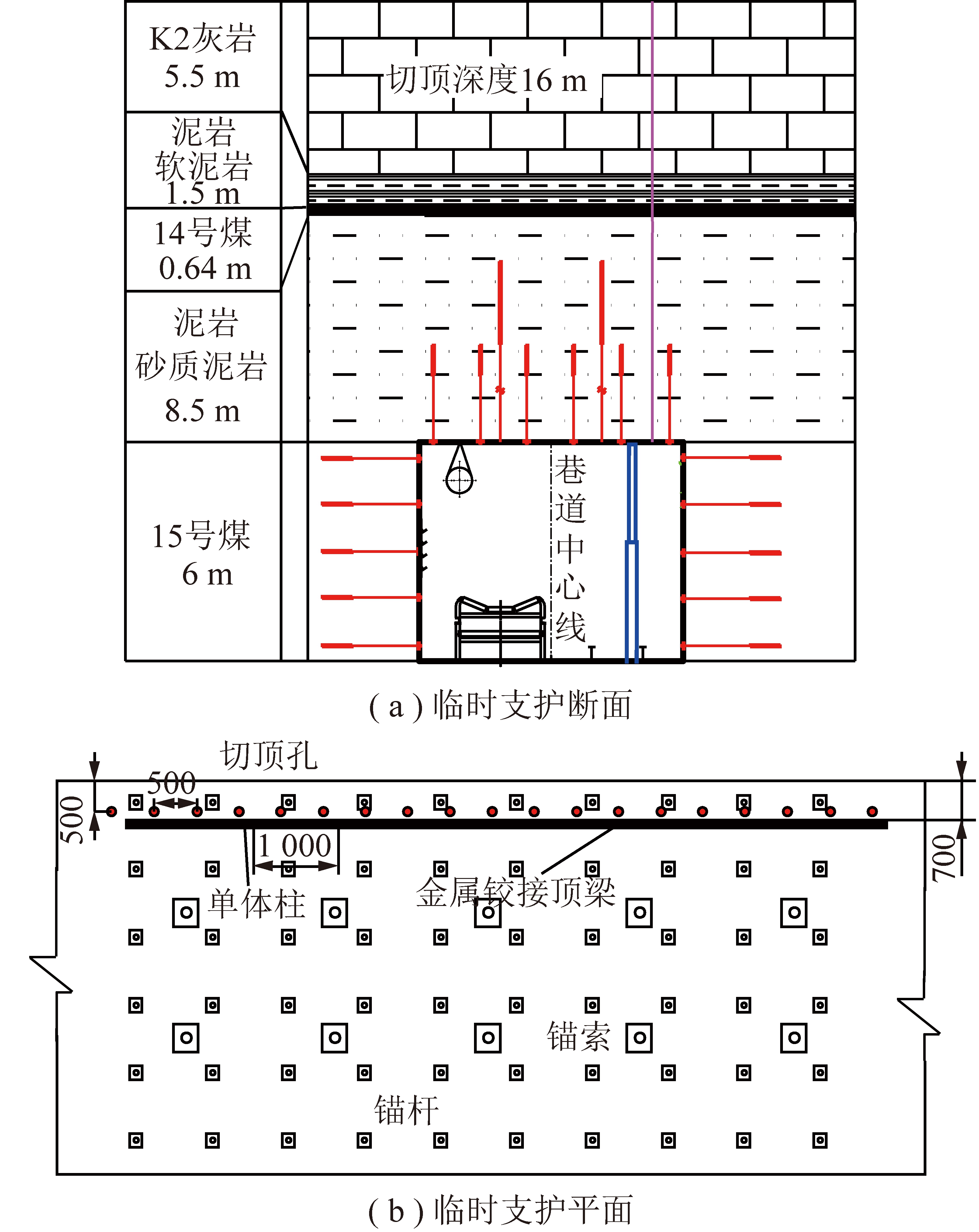

3.2 102工作面爆破施工巷道支护

为保证切顶爆破时巷道稳定性,爆破前,采用单体柱+金属铰接顶梁临时加强支护,单体柱+金属铰接顶梁采用“一梁一柱”,平行切缝方向支设,单体柱距炮孔200 mm,柱距1 000 mm,如图8所示。

图8 102运输巷顶板定向预裂切顶孔断面

Fig.8 Pre-split blast hole layout in 102 head gate

3.3 定向预裂爆破工艺

爆破采用不耦和装药,炸药安装在聚能管内,聚能管采用d-450/01型聚能管,长度2 m,每孔内安装6根,用专用连接件连接,每根聚能管内安装一个雷管,最低端聚能管安装孔底连接件,并安装加强药,聚能管扣盖必须朝向采空区方向,孔口用水沙袋和泡泥封孔,如图9所示。表4给出了爆破材料消耗情况。

图9 爆破材料与工艺

Fig.9 Blasting material and process

表4 设计参数

Table 4 Material consumation

材料每米巷道消耗量聚能管d-450/01,长2 m24 m中间连接件dL-0110个孔底连接件2个定位块ϕ442个对中块ϕ4410个水沙袋ϕ442个三级煤矿乳化炸药12.4 kg煤矿许用普通电雷管14个

4 留小煤柱切顶护巷数值模拟

数值模拟采用FLAC3D软件,模型如图10所示,该模型按照102和106工作面的空间关系(图2)及岩层柱状图(图1)建立,为建模和运算方便,将性质相近的若干临近岩层合并。为了消除边界效应,模型左右两侧各留200 m。模型底部采用固支,侧面限制横向位移。顶部施加1.75 MPa载荷模拟未建岩层重量。各岩层物理力学参数见表1。

图10 FLAC3D数值模型

Fig.10 FLAC3D model

采空区模拟采用笔者提出的方法进行模拟[29]。根据大量文献研究,采空区垮落角取69°[30]。根据前述切顶参数计算和数值模型,石灰岩下方直接顶垮落带高度约11 m,则由式(9),(10)得到Kp=1.55,εm=0.355。

Kp=(∑h +M)/∑h

(9)

εm=(Kp-1)/Kp

(10)

采空区矸石的初始切线模量[29]为

![]()

(11)

其中,σc为垮落区矸石单轴抗压强度。σc 取30 MPa[29],则E0 =12.59 MPa。

采空区矸石冒盖应力/应变表达式为

![]()

(12)

式中,σ为加载于材料上的轴向压力,MPa;ε为应变;εm为最大可能应变。

则可得具体冒盖应力/应变表达式为![]() 具体见表5。

具体见表5。

表5 双屈服模型冒盖压力

Table 5 Cap pressure for the double-yield model

应变ε应力σ/MPa应变ε应力σ/MPa000.184.63 0.010.13 0.195.18 0.020.27 0.205.81 0.030.41 0.216.53 0.040.57 0.227.35 0.050.73 0.238.31 0.060.91 0.249.44 0.071.10 0.2510.79 0.081.30 0.2612.43 0.091.52 0.2714.47 0.101.76 0.2817.06 0.112.01 0.2920.47 0.122.29 0.3025.18 0.132.59 0.3132.08 0.142.92 0.3243.17 0.153.28 0.3363.92 0.163.69 0.34116.75 0.174.130.35528.80

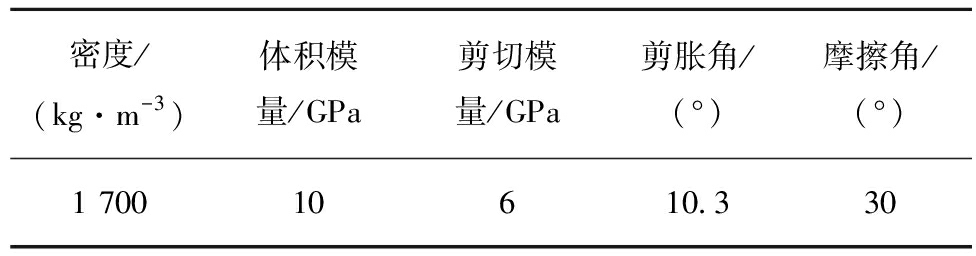

通过文献[29]介绍的采空区参数确定方法,得到采空区模拟所需的体积模量、剪切模量、剪胀角和摩擦角等参数,具体见表6。图11~12为相应体积应变、应力等高线图及匹配结果。需要注意的是,表6中的数据组合并不是惟一的,适合采空区压缩行为的数据可以有无数组。

表6 采空区材料参数

Table 6 Parameters for gob material

密度/(kg·m-3)体积模量/GPa剪切模量/GPa剪胀角/(°)摩擦角/(°)1 70010610.330

图11 体应变、应力等高线匹配结果

Fig.11 Volumetric strain and stress match

图12 模拟与计算曲线匹配结果

Fig.12 Stress-strain curve match results

为了与切顶和传统留大煤柱情况做比较,还建立了留25 m煤柱和留8 m煤柱但不切顶的模型。模拟结果如图13,14所示。由图13中可以看出,无论是25 m煤柱还是8 m煤柱,在102工作面开采后,切顶后顶板塑性区发育程度均大于切顶前,这证明:切顶后顶板更易于垮落,且垮落更加充分。另外,无论哪种情况,106运输巷开挖前煤柱仍存在较大范围弹性区,但切顶情况下8 m小煤柱及其附近围岩塑性区范围最小。如图15为106运输巷开挖后,25 m煤柱情况下塑性区几乎未发生变化,煤柱塑性区与巷道塑性区也远未导通,这也证明,留25 m煤柱是稳定的,但会造成大量煤柱资源浪费。而106运输巷开挖后,8 m小煤柱塑性区与106运输巷围岩塑性区局部沟通,但切顶情况下塑性区破坏范围最小,即切顶情况下的煤柱完整性更好。

图13 106运输巷掘巷前塑性区分布情况

Fig.13 Plastic zone developmentbefore excavation of the gob-side entry

图14 106运输巷掘巷后应力分布云图

Fig.14 Stress distribution after excavation of gob-side entry

图15 106运输巷掘巷后塑性区分布情况

Fig.15 Plastic zone development after excavation of the gob-side entry

由图16看出,不切顶情况下,无论是25 m煤柱还是8 m小煤柱,均在煤柱上靠采空区一侧出现深蓝色应力集中带,尤其在8 m小煤柱沿空掘巷形成后(图14),若不切顶,则煤柱上应力集中程度更大,同时应力集中区还有向该巷道移动的趋势,这还可通过3种情况下106运输巷底板应力分布曲线图(图17)更细致直观地发现。但切顶后,8 m小煤柱及沿空掘巷围岩应力更加均匀,且应力水平大幅降低。可见若仅留8 m小煤柱(不切顶),可能会造成掘巷失败,结合切顶卸压,实现了对围岩压力的主动调控。

图16 106运输巷掘巷前应力分布云图

Fig.17 Stress distribution before excavation of gob-side entry

图17 3种情况下沿106运输巷底板固定支承压力曲线

Fig.17 Curves of floor stress of gob-side entry in three cases

由图17看出,不切顶8 m小煤柱所承受支承压力最大,可达19.3 MPa。25 m煤柱情况下的支承压力次之,峰值压力为18.2 MPa。但切顶后,8 m小煤柱支承压力大幅降低,最大值12.7 MPa,仅为3种情况下最大值(19.3 MPa)的65.8%。同时也可发现,沿空掘巷围岩的应力也较未切顶时有所降低,采空区应力有所提高,达到0.11 MPa,可见切顶后,应力部分转移至采空区,固定支承压力得到有效释放,相应降低。

5 巷道围岩控制方案和效果

5.1 巷道支护方案

通过数值模拟多方案比较,结合已有经验确定106运输巷采用锚杆+金属网+钢筋托梁+锚索联合支护。

顶板和两帮均采用φ22-M24-2 400 mm高强左旋无纵筋螺纹钢锚杆,两支锚固剂加长锚固,锚固剂规格为CK2335和Z2360。锚杆预紧力300 N·m,设计锚固力120 kN。顶锚杆每排6根,间排距900 mm×900 mm;帮锚杆每排5根,间排距900 mm×900 mm。采用10号铁丝经纬网,顶板和两帮钢筋托梁分别采用φ16 mm和φ14 mm圆钢焊接而成。采用150 mm×150 mm×10 mm拱型高强度托盘,配球形垫及阻尼垫圈。

顶板和小煤柱帮采用φ18.9 mm锚索进行补强。顶锚索长度8 300 mm,帮锚索长度5 300 mm。锚索采用3支锚固剂树脂加长锚固,锚固剂规格为CK2 335(1支)和Z2 360(2支)。顶锚索每排2根,间排距为2 000 mm×1 800 mm。小煤柱帮锚索采用1,1迈步布置,即每排布置1根锚索,排距为900 mm,第1排帮锚索距底板1 200 mm,第2排帮锚索距顶板1 200 mm,锚索垂直巷帮。锚索预紧力150 kN,锚固力不小于350 kN。锚索托板采用300 mm×300 mm×16 mm高强度可调心托板及配套锁具。具体支护方案如图18所示。

图18 106运输巷支护布置

Fig.18 106 gob-side entry support design

5.2 实施效果

106运输巷留8 m小煤柱,并在102运输巷进行切顶卸压。现场部分测点实测数据分析曲线如图19所示。结果表明:106运输巷掘进期间,顶底板和两帮的平均移近量分别为19和12.7 mm;受邻近102工作面采动影响,巷道围岩变形量逐渐增大,102工作面后方120 m之外,巷道基本稳定,顶底板和两帮平均移近量分别为71和70 mm;本工作面回采时,变形量有所增大,但顶底板和两帮的平均移近量也仅为223和195 mm,巷道围岩完整性较好,现场实照如图20所示。

图19 106运输巷巷道表面位移

Fig.19 Surface displacement of the gob-side entry

图20 现场效果

Fig.20 Field picutures of support condition

6 结 论

(1)切顶卸压可人为干预基本顶的断顶位置,切顶后,改变了基本顶的原有应力传递路径,减轻了采空区侧向实体围岩应力,实现了对围岩压力的主动调控。

(2)切顶使顶板结构联系发生变化,由初次来压前基本顶四边固支变为三边固支,由初次来压后基本顶三边固支变为两边固支,垮落步距相应降低,切顶后顶板更易于垮落。

(3)切顶角度、切顶深度、切顶孔间距、切顶孔布置方式是实现精准切顶卸压的关键,102工作面16 m切缝深度恰处于基本顶顶部,可有效切断基本顶应力联系,同时充分发挥采空区垮落矸石对切顶后基本顶的碎胀支撑作用。

(4)3种情况下的数值模拟显示,传统留25 m煤柱尺寸过大,造成大量资源浪费,且峰值压力较大,为18.2 MPa;仅留8 m小煤柱但不切顶时小煤柱所承受支承压力最大,峰值可达19.3 MPa,可能导致掘巷失败;切顶8 m小煤柱条件下的煤柱及其附近围岩塑性区范围最小,且小煤柱支承压力最小,峰值为12.7 MPa,采空区应力提高到0.11 MPa;结合切顶卸压,实现了对围岩压力的主动调控。

(5)采用切顶卸压,实现了对106运输巷围岩的良好控制。切顶后106沿空掘巷围岩应力得到转移,102工作面的矿压显现也得到缓和,迎102工作面采动阶段和106工作面开采阶段沿空掘巷均保持较好的断面,服务期限内未出现剧烈矿压显现,围岩稳定,保障了矿井高产高效。

[1] 孟海东,田睿,徐严军.迎采动沿空掘巷窄煤柱合理宽度的研究[J].煤炭工程,2017,49(9):36-39.

MENG Haidong,TIAN Rui,XU Yanjun.Study on reasonable width of narrow coal pillar for gob-side entry driving toward mining[J].Coal Engineering,2017,49(9):36-39.

[2] 钱鸣高,许家林,王家臣,等.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2021.

[3] FENG Guorui,WANG Pengfei,CHUGH Y P.Stability of gate roads next to an irregular yield pillar:A Case Study[J].Rock Mechanics and Rock Engineering,2019,52(8):2741-2760.

[4] FENG G R,WANG P F.Stress environment of entry driven along gob-side through numerical simulation incorporating the angle of break[J].International Journal of Mining Science and Technology,2020,30(2):189-196.

[5] 康红普,徐刚,王彪谋,等.我国煤炭开采与岩层控制技术发展40a及展望[J].采矿与岩层控制工程学报,2019,1(1):1-33.

KANG Hongpu,XU Gang,WANG Biaomou,et al.Forty years development and prospects of un-derground coal mining and strata control technologies in China[J].Journal of Mining And Strata Control Engineering,2019,1(1):1-33.

[6] 宋振骐,蒋金泉.煤矿岩层控制的研究重点与方向[J].岩石力学与工程学报,1996,15(2):128-134.

SONG Zhenqi,JIANG Jinquan.The current research situation and developing orientation of strata control in coal mine[J].Chinese Journal of Rock Mechanics and Engineering,1996,15(2):128-134.

[7] 李磊,柏建彪,王襄禹.综放沿空掘巷合理位置及控制技术[J].煤炭学报,2012,37(9):1564-1569.

LI Lei,BAI Jianbiao,WANG Xiangyu.Rational position and control technique of roadway driving along next goaf in fully mechanized top coal caving face[J].Journal of China Coal Society,2012,37(9):1564-1569.

[8] 侯朝炯,李学华.综放沿空掘巷围岩大、小结构的稳定性原理[J].煤炭学报,2001,26(1):1-7.

HOU Chaojiong,LI Xuehua.Stability principle of big and small structures of rock surrounding roadway driven along goaf in fully-mechanized top coal caving face[J].Journal of China Coal Society,2001,26(1):1-7.

[9] 王卫军,冯涛,侯朝炯,等.沿空掘巷实体煤帮应力分布与围岩损伤关系分析[J].岩石力学与工程学报,2002,21(11):1590-1593.

WANG Weijun,FENG Tao,HOU Chaojiong,et al Analysis on the relationship between stress distribution on intergation coal beside roadway driving along next goaf and damage of surrounding rocks[J].Chinese Journal of Rock Mechanics and Engineering,2002,21(11):1590-1593.

[10] 李学华,张农,侯朝炯.综采放顶煤面沿空巷道合理位置确定[J].中国矿业大学学报,2000,29(2):186-189.

LI Xuehua,ZHANG Nong,HOU Chaojiong.Rational position determination of road way driving along next goaf for fully-mechanized top-coal caving mining[J].Journal of China University of Mining and Technology,2000,29(2):186-189.

[11] 王卫军,侯朝炯,李学华.基本顶给定变形下综放沿空掘巷合理定位分析[J].湘潭矿业学院学报,2001,16(2):1-4.

WANG Weijun,HOU Chaojiong,LI Xuehua.Postion analysis of road driving along next goaf under given deformation of the main roof in sublevel caving face[J].Journal of Hunan University of Science and Technology(Natural Science Edition),2001,16(2):1-4.

[12] 王德超,李术才,王琦,等.深部厚煤层综放沿空掘巷煤柱合理宽度试验研究[J].岩石力学与工程学报,2014,33(3):539-548.

WANG Dechao,LI Shucai,WANG Qi,et al.Experimental study of reasonable coal pillar width in fully-mechanized top coal caving face of deep thick coal stem[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(3):539-548.

[13] 石永奎,宋振骐,王崇革.软煤层综放工作面沿空掘巷支护设计[J].岩土力学,2001,22(4):509-512.

SHI Yongkui,SONG Zhenqi,WANG Chongge.The supporting design of road driving along next goaf in soft seam with fully mechanized top-caving[J].Rock and Soil Mechanics,2001,22(4):509-512.

[14] 李学华,侯朝炯,姚强岭,等.综放沿空掘巷大、小结构稳定性原理及其应用[A].综采放顶煤技术理论与实践的创新发展.综放开采30周年科技论文集[C].北京:煤炭工业出版社,2012:445-452.

LI Xuehua,HOU Chaojiong,YAO Qiangling,et al.Stability principle and application of large and small structures of roadway driven along goaf in fully-mechanized top coal caving face[A].Innovative development of the theory and practice of fully mechanized caving technology.The 30th anniversary of fully mechanized caving mining[C].Beijing:Coal Industry Press,2012:445-452.

[15] 韩承强,张开智,徐小兵,等.区段小煤柱破坏规律及合理尺寸研究[J].采矿与安全工程学报,2007,24(3):370-373.

HAN Chengqiang,ZHANG Kaizhi,XU Xiaobing,et al.Study on failure regularity and reasonable dimension and district sub-level small coal pillar[J].Journal of Mining and Safety Engineering,2007,24(3):370-373.

[16] 许兴亮,李俊生,田素川,等.沿空掘巷小煤柱变形分析与中性面稳定性控制技术[J].采矿与安全工程学报,2016,33(3):481-485.

XU Xingliang,LI Junsheng,TIAN Suchuan,et al.Deformation analysis and neutral plane stability control technology of small coal pillar with gob-side entry[J].Journal of Mining & Safety Engineering,2016,33(3):481-485.

[17] BADR S,SCHISSLER A,SALAMON M D G,et al.Numerical modeling of yielding Chain Pillars in Longwall Mines[A].Proceedings of the 5th American Rock Mechanics Symposim[C].Toronto:2002,99-107.

[18] TSANG P.Yield pillar design for United States longwall mining[D].Morgantown:West Virginia University,1992.

[19] HARAMY K Y,KNEISLEY R O.Yield pillars for stress control in longwall mines-case study[J].International Journal of Mining & Geological Engineering,1990,8(4):287-304.

[20] HARAMY K Y,KNEISLEY R O.Yield pillars for stress control in longwall mines-case study[J].International Journal of Mining and Geological Engineering,1990,8,287-304.

[21] HORNER M W.Design optimization in underground coal systems.volume v.an optimal determination of longwall panel dimensions[R].

[22] 王红胜,张东升,李树刚,等.基于基本顶关键岩块B断裂线位置的窄煤柱合理宽度的确定[J].采矿与安全工程学报,2014,31(1):10-16.

WANG Hongsheng,ZHANG Dongsheng,LI Shugang,et al.Rational width of narrow coal pillar based on the fracture line location of key rock B in main roof[J].Journal of Mining & Safety Engineering,2014,31(1):10-16.

[23] 查文华,李雪,华心祝,等.基本顶断裂位置对窄煤柱护巷的影响及应用[J].煤炭学报,2014,39(S2):332-338.

ZHA Wenhua,LI Xue,HUA Xinzhu,et al.Impact and application on narrow coal pillar for roadway protectingfrom fracture position of upper roof[J].Journal of China Coal Society,2014,39(S2):332-338.

[24] 许兴亮,田素川,李俊生,等.小纪汗煤矿工作面顶板破断结构对巷道矿压影响规律研究[J].煤炭学报,2017,42(2):308-314.

XU Xingliang,TIAN Suchuan,LI Junsheng,et al.Influence law of roof breaking structure of working face on roadway pressure in Xiaojihan Coal Mine[J].Journal of China Coal Society,2017,42(2):308-314.

[25] 刘立民,张进鹏,孙伟,等.综放采掘相向沿空掘巷平衡支护设计法研究与应用[J].山东科技大学学报(自然科学版),2017,36(6):24-31.

LIU Limin,ZHANG Jinpeng,SUN Wei,et al.Research and application of balance support design method forfully-mechanized gob-side entry driving with opposite mining direction[J].Journal of Shandong University of Science and Technology(Natural Science),2017,36(6):24-31.

[26] 何满潮,王亚军,杨军,等.切顶卸压无煤柱自成巷开采与常规开采应力场分布特征对比分析[J].煤炭学报,2018,43(3):626-637.

HE Manchao,WANG Yajun,YANG Jun,et al.Comparative analysis on stress field distributions in roof cutting non-pillar mining method and conventional mining method[J].Journal of China Coal Society,2018,43(3):626-637.

[27] 苏海,张百胜,修成智,等.一种留小煤柱沿空掘巷围岩控制方法[P].中国专利:CN103244180A,2013-08-14.

SU Hai,ZHANG Baisheng,XIU Chengzhi,et al.Surrounding rock control of roadway driving along gobwith small coal pillars by roof cutting[P].China Patent:CN103244180A,2013-08-14.

[28] 王朋飞,冯国瑞,赵景礼,等.长壁采空区对采动煤岩应力分布规律的影响研究[J].岩土工程学报,2018,40(7):1237-1246.

WANG Pengfei,FENG Guorui,ZHAO Jingli,et al.Effect of longwall gob on distribution of mining-induced stress[J].Chinese Journal of Geotechnical Engineering,2018,40(7):1237-1246.

[29] 王朋飞,赵景礼,王志强,等.非充分采动采空区与煤岩柱(体)耦合作用机制及应用[J].岩石力学与工程学报,2017,36(5):1185-1200.

WANG Pengfei,ZHAO Jingli,WANG Zhiqiang.Mechanism of gob-pillar interaction for subcritical panels and its application[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(5):1185-1200.

[30] CHRISTOPHER,MARK,ZACH,et al.Analysis of coal pillar stability(ACPS):A new generation of pillar design software[J].International Journal of Mining Science and Technology,2019,29(1):84-88.