2019年,《BP世界能源统计年鉴》指出中国目前仍然是世界最大的能源消费国,且我国一次能源结构中的比重保持在50%以上,在未来很长一段时期内煤炭作为我国主体能源具有无法替代的地位[1]。《能源技术革命创新行动计划(2016—2030年)》明确要求提升煤炭开发效率和智能化水平,研发高效建井和快速掘进技术,重点煤矿区基本实现工作面无人化,全国掘进机械化程度达到85%以上。

巷道掘进和煤炭回采是煤矿生产的重要生产环节,而巷道掘进是矿山开采的关键环节,煤矿巷道的快速掘进是保证矿井高产稳产的关键技术措施。据统计我国每年掘进巷道12 000 km以上,其中硬岩巷道掘进在2 500 km以上。目前,煤炭开采已经逐渐向深层和复杂地层发展,由于地应力的增大,通常深部、复杂地层岩石的弹性模量、硬度和破坏强度等随之增大,单轴抗压强度往往达到100 MPa以上[2]。随着各类岩石开挖机械在矿山开采、隧道掘进、油气井钻进等实际工程中的广泛应用,对岩石破碎理论和技术提出了更高的要求和新的挑战。

在应对硬岩(抗压强度80 MPa以上)方面,钻-爆法是现在公认的对付硬岩最经济有效的办法[3-8],虽然该方法具有灵活、方便、适应性强以及不受地质条件变化影响的特点,但常规钻-爆法存在炮孔利用率低、周边成型差、效率低、安全性差等诸多突出问题。除钻-爆法外,通过提高掘进机功率来增加掘进机截割破岩性能,在截齿材料、结构参数不变情况下,增大截割机构电机功率会导致机身质量以及体积增大,同时使截齿磨损加剧。

从20世纪70年代开始,国内外学者尝试将高压水射流技术引入到掘进设备中以辅助破岩,并取得了一些有益的成果,已开始应用于石油钻探、矿山开采等工程中,被证实可以降低刀具温度、提高刀具破岩能力、延长刀具的使用寿命等[9-10]。煤炭开采、巷道掘进、隧道工程以及石油钻井等领域的研究工作者都致力于推动水射流辅助破岩技术的发展[11-13]。

高压水射流破岩是一项利用高速“水箭”冲击破碎和侵蚀等作用的岩石破碎技术,它的辅助作用已被证实可以降低刀具温度以及截割载荷[14-15],提高刀具破岩能力,延长刀具使用寿命[16-18]。目前,以连续高压水射流辅助机械刀具破碎岩石为主,已取得了一些有益的效果,如提高隧道开挖、巷道掘进效率,减少刀具消耗等[19-21]。但连续高压水射流耗水量大,常导致岩石开挖机械作业场所产生大量积水,造成设备难以正常工作,即使增加磨料可降低工作压力[22-23],但磨料无法回收,势必造成掘进成本增加,且设备在密封、疲劳、稳定性、可靠性等方面出现一些难以解决的问题,导致迄今为止这些措施都没有取得预期的实际或实用效果。

此外,连续高压水射流辅助破岩仅产生单一的“水锤压力”,应力波损伤破岩能力有限,而后续的“滞止压力”难以加剧岩石内部损伤或裂纹扩展,导致其未能在硬岩破碎工程中得到广泛的应用。自激振荡脉冲射流辅助破岩可以产生高频“水锤压力”,应力波在岩石内部叠加、反射等作用加剧岩石破碎和疲劳破坏,脉冲射流冲击破碎岩石能力远强于连续水射流[24-26],且TRIPATHI等[27]研究了连续射流和超声脉冲射流技术在20,40和60 MPa三种压力下对花岗岩试件的冲蚀性能,结果表明,脉冲水射流技术是一种比连续水射流更好的方法,可用于不同的制造应用,且比目前使用的其他磨料以及非磨料技术在经济上更有优势。但自激振荡脉冲射流辅助机械刀具(本文所研究的机械刀具为截齿)破岩性能受到机械运动参数、脉冲射流水力和结构参数、机械刀具与脉冲射流相对位置等众多因素的影响,至今未研究分析相关参数与其破岩性能指标的关系。

笔者首先基于高压水射流破岩试验台对岩石进行预制裂缝,然后再利用机械刀具截割试验台进行破岩性能试验,建立评价自激振荡脉冲射流预制裂隙情况下机械刀具破岩性能参数指标,分析机械刀具在破岩过程中截割载荷以及刀具温度的变化特性,揭示不同自激振荡喷嘴结构参数以及运行参数产生的预裂隙对截割载荷和机械刀具温度影响规律,获得优选的自激振荡喷嘴结构参数及工作参数。

1 试验系统及方案

1.1 试验系统

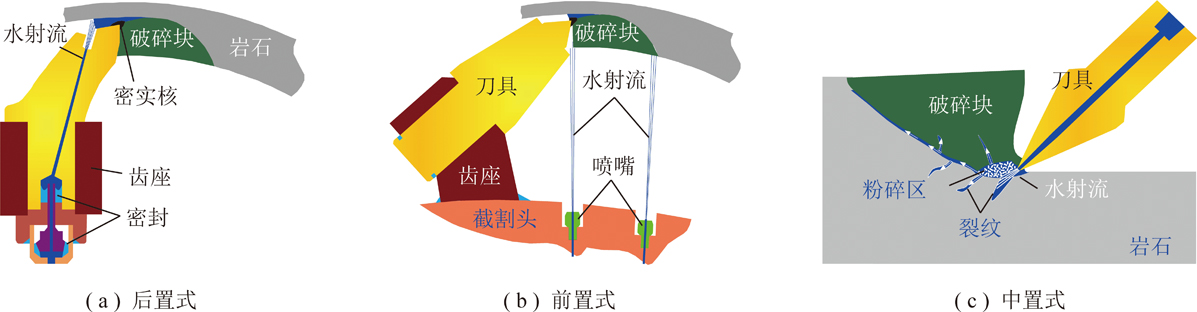

目前研究中水射流喷嘴与截齿的布置方式主要分为前置式、中置式以及后置式[28-31],如图1所示。对于采掘机械,无论是采煤机还是掘进机在截割煤岩过程中,水射流的喷射方向始终正对着截齿齿尖,且水射流和截齿的切向速度始终保持一致。为了便于开展自激振荡脉冲射流辅助机械刀具破岩性能试验研究,所使用的岩石首先在如图2所示的高压水射流破岩试验系统上进行不同系统压力、横移速度以及自激振荡脉冲喷嘴结构参数下射流割缝试验,然后将其放置在如图3所示的机械刀具破岩试验台之上进行机械刀具破岩试验,研究相关射流参数以及喷嘴结构参数对机械刀具载荷和磨损的影响规律。

图1 不同水射流辅助机械刀具截齿配置形式

Fig.1 Different configuration of conical pick assisted with water jet

图2 高压水射流破岩系统

Fig.2 High pressure water jet rock breaking system

图3 机械刀具破岩系统

Fig.3 Rock breaking system of conical pick

此外,在研究有无水射流情况下的刀具温度变化情况时,截齿切削厚度及横移速度v需保持一致,且自激振荡脉冲射流的横移速度和机械刀具的横移速度保持一致。分别通过机械刀具截割载荷以及刀具温度表征刀具受载特性以及刀具磨损特性,在研究自激振荡脉冲射流辅助机械刀具破岩过程中,由于截割载荷以及刀具温度等用来评价自激振荡脉冲射流辅助机械刀具破岩性能指标均随着时间时刻变化,因此研究相关评价指标与自激振荡喷嘴结构参数、系统压力以及横移速度的变化规律是揭示自激振荡脉冲射流对于机械刀具降载减磨特性的基础。此外,截割载荷以及刀具温度分别可以通过压力计测量油缸的油压以及通过红外热像仪获得。

1.2 试验方案

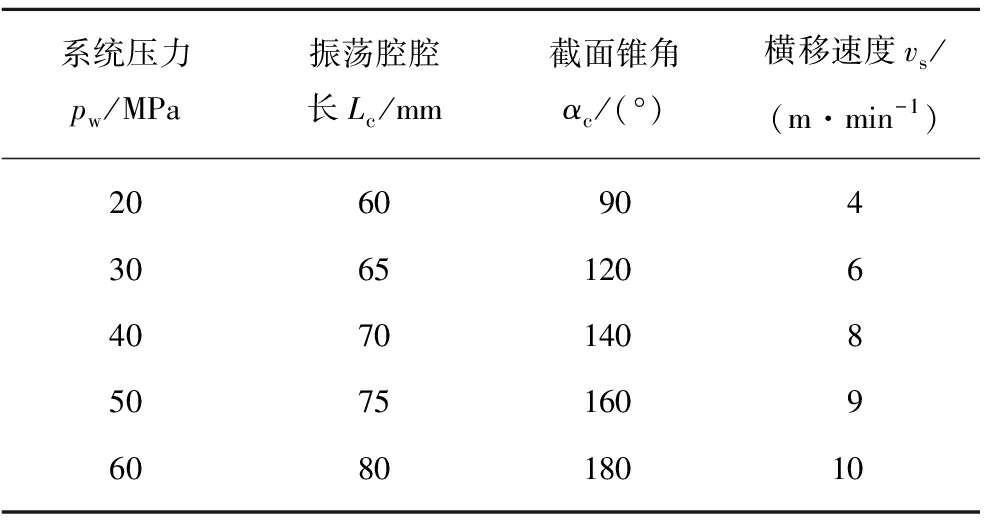

在进行自激振荡脉冲射流辅助机械刀具破岩试验过程中,为了开展自激振荡脉冲射流辅助作用对于机械刀具载荷及磨损特性的研究,自激振荡喷嘴结构参数为振荡腔腔长Lc=60 mm,振荡腔腔径Dc=30 mm,碰撞壁截面锥角αc=120°,上喷嘴入口直径d1=2.0 mm,下喷嘴出口直径d2=2.4 mm。在研究自激振荡脉冲射流对于机械刀具降载减磨特性试验研究中,固定射流的冲击靶距为10 mm,并设置机械刀具的切削厚度为5 mm,考虑到横移速度需根据其在井下工作时的实际工况设置,试验方案见表1。

表1 自激振荡脉冲射流辅助机械刀具破岩试验方案

Table 1 Experimental scheme of rock breaking by

conical pick assisted with SOPW

系统压力pw/MPa振荡腔腔长Lc/mm截面锥角αc/(°)横移速度vs/(m·min-1)2060904306512064070140850751609608018010

2 自激振荡脉冲射流辅助机械刀具破岩过程分析

2.1 破岩性能评价参数建立

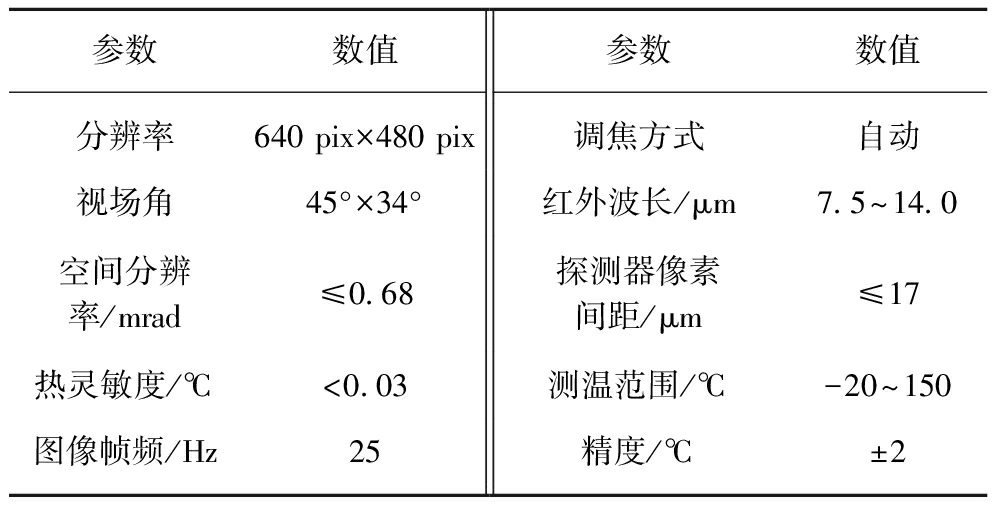

(1)刀具温度。红外热成像作为一种跨学科技术,通过光电红外探测器获取外界散发的辐射强度,经过信息表现形式的转化,得到可观察的图像或数字信息,且具有系统作用距离远、不易被光源以及粉尘干扰等优点。因此,红外热图像能够反映出机械刀具在岩石截割过程中的温度变化及其温度分布情况。所采用的FLIR-A615红外热像仪采集红外图像间隔为0.04 s,1 s输出25帧图像,可以及时采集到截割面的红外图像信号,因此可以看作截割过程的实时温度信息。使用的红外热像仪具体参数见表2,其可以以曲线和3D图像形式实时记录温度变化过程。

表2 红外热像仪设备相关参数

Table 2 Related parameters of infrared thermal imager

参数数值参数数值分辨率640 pix×480 pix调焦方式自动视场角45°×34°红外波长/μm7.5~14.0空间分辨率/mrad≤0.68探测器像素间距/μm≤17热灵敏度/℃<0.03测温范围/℃-20~150图像帧频/Hz25精度/℃±2

(2)截割载荷。主要以稳定阶段的截割载荷平均值分析自激振荡脉冲射流辅助作用下机械刀具负载大小。此外,由于截割载荷随时间变化曲线难以有效的评价不同条件下的自激振荡脉冲射流辅助机械刀具破岩性能,但是考虑到切割位移具有变量确定性因素,因此将建立以截割位移作为自变量截割载荷为因变量的载荷评价体系,可以较好的评价不同参数变量条件下机械刀具在同一位置处载荷大小。

2.2 截割载荷及温度变化规律

图4为空载以及负载情况下截割载荷随时间变化规律。值得注意的是,压力变送器所测得的表征截割载荷的油压值并非是截割载荷的直接体现,主要是由于当机械刀具在空载截割过程中,由于液压油具有一定的黏性,因此机械刀具在截割破岩过程中获得的截割载荷需与空载过程中的油压值进行数据处理才能获得表征截割载荷的数值。

图4 截割载荷随时间变化曲线

Fig.4 Curves of cutting load with time

由图4可知,截割载荷随截割时间呈先急剧增加后稳定在一定范围的变化趋势,且截割载荷在稳定阶段具有一定波动性。当机械刀具截割岩石时,由于初始阶段岩石产生变形积累大量的弹性变形能,此时截割载荷呈上升趋势,当截割载荷处于波峰位置表示该处出现块状岩石剥落,此时岩石内能得到释放,截割载荷降低到波谷值。为了更清晰的分析岩石破碎过程中机械刀具的温度变化过程,结合如图5,6所示的红外热像图进行阐述。

图5 机械刀具温度随时间变化趋势

Fig.5 Curve of conical pick temperature with time

在截割起始阶段,如图6(a)所示,能明显看出截齿与岩样的接触面上温度与其他区域有明显区别,截割面温度由室温开始迅速升高,该阶段截割产生的岩屑温度较低,从截割面分离时带走的热量也较少,截割面与空气的热交换运动较低,如图6(b)所示。在截割稳定阶段,温度上升到某一范围时开始呈现波动现象,截割面上温度处在相对较高的范围内,此阶段岩屑的温度相对较高,并且截割面与空气的热交换活动较快,因此截割面上失去热量较快,使截割面温度达到相对平稳阶段,如图6(c),(d)所示。同时由于岩样内部的不均匀性与截齿截割的非连续性,导致截割面会瞬间产生大量热量,在截割面狭小空间内,热量无法瞬间辐射出去,从而使得截割面温度突然升高,如图6(e)所示。这样的截割运动会使截割面最高温度产生频繁的波动,但这种波动整体上仍在相对稳定的范围内。在截割结束阶段如图6(f)所示,当机械刀具截割到岩样末端时,由于红外热像仪无法拍摄到机械刀具前端与岩样的接触面,因此在刀具脱离岩样后,所拍摄到图像的最高温度会突然升高,最高温度集中在刀具前端,在截割运动结束后,机械刀具温度缓慢下降。

图6 机械刀具截割破岩过程红外图像

Fig.6 Infrared images of rock cutting process with conical pick

3 自激振荡脉冲射流预裂隙对机械刀具降载减磨特性的影响

3.1 系统压力

射流系统压力是影响机械刀具破岩性能的关键参数之一,射流系统压力越大,射流对岩石造成的损伤越大,继而使得机械刀具在后续的破岩过程中承受的载荷也将显著减小。为分析射流系统压力降低刀具截割载荷的具体作用机理,在压力分别为20,30,40,50,60 MPa条件下进行机械刀具破岩试验,机械刀具截割速度为4 m/min,其试验结果如图7所示。同时定义有无射流情况下截割载荷差值与无射流情况下截割载荷的比值为受力变化率,且无射流情况下的截齿截割载荷为5.264 kN。

图7 机械刀具截割载荷随系统压力变化趋势

Fig.7 Cutting load of conical pick versus system pressures

由图7可知,高压水射流能够显著降低机械刀具截割载荷,尤其是当系统压力处于30,40,50,60 MPa时,此时截割载荷分别减小15.12%,20.84%,27.01%,29.24%。但相对于50 MPa的系统压力,当系统压力升高至60 MPa时,水射流对于截齿受力的降低效应开始减小。自激振荡脉冲射流对于降低机械刀具截割载荷相对于无辅助情况下具有显著作用,且随着系统压力的升高,截齿受力的峰值及均值均随之下降,这说明提高系统压力有助于改善截齿受力情况,从而降低截齿因承受过大载荷而出现过度磨损甚至折断的几率,这在工程应用中具有显著的经济意义。其主要原因是由于当系统压力在0~50 MPa时,自激振荡脉冲射流预制裂隙的深度随着系统压力的增大而快速增大,裂隙直径也由于射流边界层能量增加而增加,当机械刀具与射流切割后的岩石互相作用时,机械刀具在各个方向上的力迅速降低,因此截割载荷降低百分比迅速增加。但随着系统压力进一步增加,自激振荡脉冲射流作用于岩石产生的裂隙深度及宽度增长速度均降低,但其射流由于射流结构原因在径向方向的破坏能力受到限制,对于机械刀具的辅助作用能力有限,更高的系统压力在岩石自由面造成的有限叠加破坏并不足以维持高效的降载效果。因此,当系统压力增加至50 MPa以后,机械刀具的破岩截割载荷虽然仍然呈下降趋势,但其载荷下降速度放缓,通过不断增加系统压力来降低机械刀具受力的方法并不可取,反而会造成经济浪费。综合机械刀具受力的平均值以及相对于无水射流的载荷减小率,当射流系统压力设置为50 MPa,其对于机械刀具的辅助降载效果最好。

图8为不同系统压力情况下机械刀具截割过程中截割面最高温度,从图8可以看出,机械刀具温度的升高量随着系统压力的增加呈下降趋势,且最高温度都集中在截割接触面上。其主要原因是岩石首先在射流冲击作用下已经产生了破碎带,而截割面的温度主要是由于机械刀具和岩石接触面之间的摩擦因数决定的。随着射流系统压力的增加,岩石破碎坑宽度及深度均呈增加趋势,因此当刀具截割破碎岩石时,刀具截割载荷也随着系统压力的增加呈下降趋势,继而导致其岩石与机械刀具的摩擦因数减小,从而使得截割刀具在破岩过程中的截割温度呈下降趋势。

图8 不同系统压力情况下机械刀具破岩的红外图像

Fig.8 Infrared images of conical pick with different system pressures

3.2 振荡腔腔长

为揭示振荡腔腔长对自激振荡脉冲射流辅助机械刀具破岩性能的影响规律,以不同腔长的自激振荡喷嘴开展脉冲射流辅助机械刀具破岩性能的试验研究,对比分析振荡腔腔长对机械刀具破碎岩石过程中的降载特性以及提高破岩性能的影响规律,如图9所示。

图9 机械刀具截割载荷随振荡腔腔长变化趋势

Fig.9 Cutting load of conical pick versus cavity lengths

随着振荡腔长度的增加,自激振荡脉冲射流辅助机械刀具破碎岩石的机械刀具截割载荷曲线呈现先降低后增大的变化趋势,其中当振荡腔长度从60 mm增加到70 mm时,截割载荷波形曲线逐渐降低,说明在破岩过程中振荡腔长度的增加有助于降低截齿磨损的作用,而当振荡腔长度从70 mm增加到80 mm,截割载荷波形曲线逐渐升高,说明增加振荡腔长度容易加剧截齿磨损。

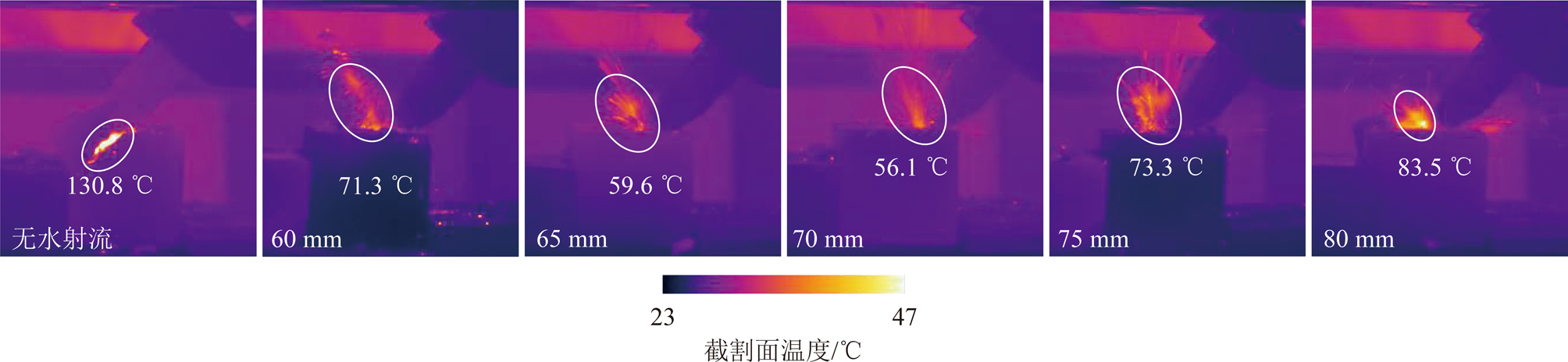

图10为不同振荡腔腔长条件下机械刀具截割过程中截割面最高温度随振荡腔腔长变化红外图像,从图10中可以看出,机械刀具温度的变化趋势与截割载荷的变化趋势是一致的,其随振荡腔腔长的增加呈先下降后上升的变化趋势,且相对于无水射流辅助情况下其温度降低率随振荡腔腔长呈先上升后下降的变化规律,表明存在一个最佳腔长65~75 mm使得刀具温度最低。

图10 机械刀具最高温度随振荡腔腔长变化趋势

Fig.10 Maximum temperature of the conical pick versus cavity lengths

3.3 碰撞壁截面锥角

为揭示截面锥角对自激振荡脉冲射流辅助机械刀具破岩性能的影响规律,对比分析了自激振荡脉冲射流在不同截面锥角情况下辅助机械刀具破岩时截割载荷变化趋势,如图11所示。

图11 机械刀具截割载荷随截面锥角变化趋势

Fig.11 Cutting load of conical pick versus section cone angles

从图11可以看出,随着截面锥角的增加,机械刀具截割载荷呈先下降后上升的变化规律,且降低趋势逐渐增大,其中在锥角为160°时截齿受力最低,说明此时截齿磨损程度最小。其中,当截面锥角从90°增加到160°,截割载荷曲线逐渐降低,说明在破岩过程中截面锥角的增加有降低截齿磨损的作用,而当截面锥角从160°增加到180°,截割载荷曲线逐渐升高,说明在破岩过程中截面锥角的增加有加剧截齿磨损的作用,且当截面锥角在140°~160°时自激振荡脉冲射流辅助机械刀具破岩性能最佳。此外,当截面锥角分别为90°,120°,140°,160°以及180°,其截割载荷分别降低了22.87%,27.27%,31.13%,33.82%以及29.78%,从图11中能看出随着截面锥角的均匀增大,受力变化率曲线呈先增大后降低非线性变化规律,其中在截面锥角为160°时截割载荷降低效果最明显。

图12为机械刀具截割破岩过程中截割面最高温度随截面锥角的变化过程,从图12中可以看出,机械刀具温度随截面锥角的增加呈先下降后上升的变化趋势,且相对于无水射流辅助情况下其温度降低率随振荡腔腔长呈先上升后下降的变化规律,表明存在一个最佳截面锥角140°~160°使得刀具温度最低。

图12 不同截面锥角情况下机械刀具破岩的红外图像

Fig.12 Infrared image of conical pick with different section cone angles

3.4 横移速度

为揭示横移速度对自激振荡脉冲射流辅助机械刀具破岩性能的影响规律,对比分析了自激振荡脉冲射流在不同横移速度情况下辅助机械刀具破碎岩石的截割载荷变化趋势,如图13所示。随着横移速度的增大,自激振荡脉冲射流辅助机械刀具破碎岩石的截割载荷呈现逐渐增大的现象,说明刀具磨损现象逐渐增加,但横移速度越大,射流对于岩石的破碎效果越差。

图13 机械刀具截割载荷随横移速度变化趋势

Fig.13 Cutting load of conical pick versus traverse speeds

在40 MPa射流系统压力条件下,当射流的横移速度大于8 m/min时,射流对于岩石的破碎效果随着横移速度的增加并没有得到有效改善,因此在横移速度大于8 m/min时,射流的辅助效果较差,截割载荷在突然增大之后其增加趋势逐渐变缓,其中在横移速度从4 m/min增加到8 m/min这一阶段,截割载荷增加趋势比较明显,说明在8 m/min以内的横移速度情况下机械刀具磨损比较明显,且磨损现象随着横移速度增加相对显著。在横移速度从8 m/min增加到10 m/min这一阶段,截割载荷曲线增加趋势相对缓慢,说明在横移速度大于8 m/min时,截齿磨损不是相对明显,且磨损现象随着横移速度增加不显著,其射流辅助作用较差。相对于无射流情况下截割载荷,横移速度分别为4,6,8,9以及10 m/min的截割载荷分别降低了43.6%,35.3%,32.9%,31.1%以及30.7%,从图13中能看出随着横移速度的均匀增大,截割载荷变化率曲线呈非线性降低的变化规律,其中在横移速度为8 m/min时降低速率逐渐变缓。

图14为40 MPa系统压力下机械刀具截割破岩过程中截割面最高温度随横移速度变化红外图像,从图14可以看出,随着横移速度的增加,机械刀具温度呈非线性增长趋势,而温度降低率呈下降趋势。上述现象是由于横移速度在0~10 m/min时,自激振荡脉冲射流预制裂隙的深度随着横移速度的增大而迅速减小,但是预置裂隙宽度随着横移速度的增大而增大,当机械刀具与射流切割后的岩石互相作用时,截割载荷降低百分比减小。随着横移速度的进一步增加,自激振荡脉冲射流作用于岩石产生的剪切应力以及拉伸应力均不足以起到辅助破碎岩石的作用,因此,当横移速度增加至8 m/min以后,射流辅助机械刀具破岩时的刀具温度接近于无水射流辅助,因此其温度突然升高。综合截割载荷和刀具温度变化趋势,横移速度在6 m/min增加到8 m/min这一阶段破岩性能相对较好。

图14 机械刀具温度与横移速度变化趋势

Fig.14 Temperature of conical pick with different traverse

speeds

4 结 论

(1)自激振荡脉冲射流能够显著降低机械刀具截割载荷,当系统压力处于30,40,50以及60 MPa时,机械刀具截割载荷分别减小为15.12%,20.84%,27.01%以及29.24%。但当系统压力增加至50 MPa以后,机械刀具的破岩截割载荷虽然仍然呈下降趋势,但其载荷下降速度放缓,综合机械刀具截割载荷平均值以及相对于无水射流的截割载荷减小率,当射流系统压力设置为50 MPa,其对于机械刀具的辅助降载减磨效果最好。

(2)随着振荡腔腔长以及截面锥角的增加,机械刀具截割载荷曲线及其温度均呈现先降低后增大的变化趋势,且相对于无水射流辅助情况下其截割载荷以及温度降低率随振荡腔腔长及截面锥角的增加呈先上升后下降的变化规律,表明存在一个合适的振荡腔腔长65~75 mm及截面锥角140°~160°使得截割载荷及刀具温度最低。

(3)在40 MPa射流系统压力条件下,随着横移速度的增大,自激振荡脉冲射流辅助机械刀具破碎岩石的截割载荷以及机械刀具温度均呈现逐渐增大的变化趋势,且当横移速度为4~8 m/min时,截割载荷增加趋势比较明显。但横移速度越大,射流对于岩石的辅助破碎效果越差,当射流的横移速度大于8 m/min时,截割载荷增加趋势逐渐变缓,说明在8 m/min以内的横移速度情况下机械刀具温度变化比较缓慢,且磨损现象随着横移速度增加相对显著,综合截割载荷和盗掘温度变化规律,横移速度在6~8 m/min时射流辅助机械刀具降载减磨效果相对较好。

[1] 谢和平,吴立新,郑德志.2025年中国能源消费及煤炭需求预测[J].煤炭学报,2019,44(7):1949-1960.

XIE Heping,WU Lixin,ZHENG Dezhi.Prediction on the energy consumption and coal demand of China in 2025[J].Journal of China Coal Society,2019,44(7):1949-1960.

[2] 康红普,伊丙鼎,高富强,等.中国煤矿井下地应力数据库及地应力分布规律[J].煤炭学报,2019,44(1):23-33.

KANG Hongpu,YI Bingding,GAO Fuqiang,et al.Database and characteristics of underground in-situ stress distribution in Chinese coal mines[J].Journal of China Coal Society,2019,44(1):23-33.

[3] YANG J H,JIANG Q H,ZHANG Q B,et al.Dynamic stress adjustment and rock damage during blasting excavation in a deep-buried circular tunnel[J].Tunnelling and Underground Space Technology,2018,71:591-604.

[4] LI Meng,ZHU Zheming,LIU Ruifeng,et al.Study of the effect of empty holes on propagating cracks under blasting loads[J].International Journal of Rock Mechanics and Mining Sciences,2018,103:186-194.

[5] LIU Changyou,YANG Jingxuan,YU Bin.Rock-breaking mechanism and experimental analysis of confined blasting of borehole surrounding rock[J].International Journal of Mining Science and Technology,2017,27(5):795-801.

[6] ZHU Z M,XU W T,FENG R Q.A new method for measuring mode- I dynamic fracture toughness of rock under blasting loads[J].Experimental Techniques,2016,40(3):899-905.

[7] YAN Peng,ZHAO Zhenguo,LU Wenbo,et al.Mitigation of rock burst events by blasting techniques during deep-tunnel excavation[J].Engineering Geology,2015,188:126-136.

[8] YILMAZ Ozgur,UNLU Tugrul.Three dimensional numerical rock damage analysis under blasting load[J].Tunnelling and Underground Space Technology,2013,38:266-278.

[9] LU Yiyu,TANG Jiren,GE Zhaolong,et al.Hard rock drilling technique with abrasive water jet assistance[J].International Journal of Rock Mechanics and Mining Sciences,2013,60:47-56.

[10] 卢义玉,陆朝晖,李晓红,等.水射流辅助PDC刀具切割岩石的力学分析[J].岩土力学,2008,29(11):3037-3040,3046.

LU Yiyu,LU Zhaohui,LI Xiaohong,et al.Mechanical analysis of water jets assisting PDC bit to cut rocks[J].Rock and Soil Mechanics,2008,29(11):3037-3040,3046.

[11] 戚海永.高压水射流切割技术在掘进机中的应用[J].煤矿机械,2013,34(1):240-242.

QI Haiyong.Application of high-pressure water jet cutting technology in road header[J].Coal Mine Machinery,2013,34(1):240-242.

[12] LU Yiyu,XIAO Songqiang,GE Zhaolong,et al.Experimental study on rock-breaking performance of water jets generated by self-rotatory bit and rock failure mechanism[J].Powder Technology,2019,346:203-216.

[13] CHENG Jianlong,JIANG Zihao,HAN Weifeng,et al.Breakage mechanism of hard-rock penetration by TBM disc cutter after high pressure water jet precutting[J].Engineering Fracture Mechanics,2020,240:107320.

[14] 杨晓峰,李晓红,卢义玉.水射流辅助岩石切削过程的刀具热应力分析[J].煤炭学报,2011,36(1):152-156.

YANG Xiaofeng,LI Xiaohong,LU Yiyu.Thermal stress analysis of tool in cutting rock with water jet[J].Journal of China Coal Society,2011,36(1):152-156.

[15] 李晓红,杨晓峰,卢义玉,等.水射流辅助硬质合金钻头切割岩石过程的刀具温度分析[J].煤炭学报,2010,35(5):844-849.

LI Xiaohong,YANG Xiaofeng,LU Yiyu,et al.Temperature analysis of cemented carbide drill cutting rock associated with water jet[J].Journal of China Coal Society,2010,35(5):844-849.

[16] 杜长龙,蔡卫民,刘送永,等.自控水力截齿破岩性能仿真及试验研究[J].中南大学学报(自然科学版),2016,47(9):3162-3168.

DU Changlong,CAI Weimin,LIU Songyong,et al.Simulation and experimental study on rock breaking performance of self-control water pick[J].Journal of Central South University(Science and Technology),2016,47(9):3162-3168.

[17] LIU Xiaohui,LIU Songyong,JI Huifu.Mechanism of rock breaking by pick assisted with water jet of different modes[J].Journal of Mechanical Science and Technology,2015,29(12):5359-5368.

[18] LIU Songyong,LIU Xiaohui,CHEN Junfeng,et al.Rock breaking performance of a pick assisted by high-pressure water jet under different configuration modes[J].Chinese Journal of Mechanical Engineering,2015,28(3):607-617.

[19] STOXREITER Thomas,PORTWOOD Gary,GERBAUD Laurent,et al.Full-scale experimental investigation of the performance of a jet-assisted rotary drilling system in crystalline rock[J].International Journal of Rock Mechanics and Mining Sciences,2019,115:87-98.

[20] XIAO Songqiang,GE Zhaolong,LU Yiyu,et al.Investigation on coal fragmentation by high-velocity water jet in drilling:Size distributions and fractal characteristics[J].Applied Sciences,2018,8(10):1988.

[21] 刘佳亮,王梦瑾,杜书健,等.水力致损煤岩比能耗特征及预测模型[J].科学技术与工程,2018,18(22):31-37.

LIU Jialiang,WANG Mengjin,DU Shujian,et al.Specific energy consumption characteristics and prediction model of hydraulic damaging coal rock[J].Science Technology and Engineering,2018,18(22):31-37.

[22] LIU Songyong,ZHOU Fangyue,LI Hongsheng,et al.Experimental investigation of hard rock breaking using a conical pick assisted by abrasive water jet[J].Rock Mechanics and Rock Engineering,2020,53(9):4221-4230.

[23] QIANG Chiheng,WANG Fengchao,GUO Chuwen.Study on impact stress of abrasive slurry jet in cutting stainless steel[J].The International Journal of Advanced Manufacturing Technology,2019,100:297-309.

[24] 唐川林,朱伟林,胡东.脉冲水气射流的破岩实验研究[J].湖南工业大学学报,2012,26(2):34-37.

TANG Chuanlin,ZHU Weilin,HU Dong.Experimental study on rock brcaking by the pulsed water-gas jet[J].Journal of Hunan University of Technology,2012,26(2):34-37.

[25] LI Hongsheng,LIU Songyong,JIA Jiguang,et al.Numerical simulation of rock-breaking under the impact load of self-excited oscillating pulsed waterjet[J].Tunnelling and Underground Space Technology,2020,96:103179.

[26] WANG Peng,LI Zhina,NI Hongjian,et al.Experimental study of rock breakage of an interrupted pulsed waterjet[J].Energy Reports,2020,6:713-720.

[27] TRIPATHI Rupam,HLOCH Sergej,CHATTOPADHYAYA Somnath,et al.Application of the pulsating and continous water jet for granite erosion[J].International Journal of Rock Mechanics and Mining Sciences,2020,126:104209.

[28] LIU Songyong,LIU Xiaohui,CAI Weimin,et al.Dynamic performance of self-controlling hydro-pick cutting rock[J].International Journal of Rock Mechanics and Mining Sciences,2016,83:14-23.

[29] JIANG Hongxiang,MENG Deguang.Experimental research on the specific energy consumption of rock breakage using different waterjet-assisted cutting heads[J].Advances in Materials Science and Engineering,2018,2018:1-11.

[30] LIU Songyong,CUI Yuming,CHEN Yueqiang,et al.Numerical research on rock breaking by abrasive water jet-pick under confining pressure[J].International Journal of Rock Mechanics and Mining Sciences,2019,120:41-49.

[31] LIU Songyong,JI Huifu,HAN Dongdong,et al.Experimental investigation and application on the cutting performance of cutting head for rock cutting assisted with multi-water jets[J].The International Journal of Advanced Manufacturing Technology,2018,94:2715-2728.