为解决当前巷道综掘工作面的智能化程度低,掘进效率低下的问题,众多煤矿企业开始引进掘锚机等综掘设备。能否适应井下工况条件成为引进煤矿设备的主要参考因素。研究掘锚机行驶通过性也就是研究履带车辆地面力学,主要任务是用理论分析和仿真试验的方法揭示其在不同底板上的行驶特性及底板承载能力,从而达到充分发挥掘锚机工作能力这一目的,使其更好的服务于煤矿生产。

国内外有关车辆通过性的研究中以BEKKER[1]的研究最具有代表性,他系统、全面地总结了20世纪60年代以前支承通过性的研究成果,并且深入、全面阐述了汽车在硬质路面上的越障能力。19世纪50年代,BEKKER先后推导出了土壤剪切特性和承压特性的应力-应变公式,这些公式在之后的几十年中得到了广泛的应用。我国对车辆地面力学的研究也发展于该时期,并陆续在车辆通过性、水田作业机械化和土壤值的测试方面展开研究。

进入21世纪之后,随着计算机技术的进步,车辆地面力学在国内外更是取得了飞速发展。GERHART等[2]利用BEKKER地面力学模型研究了不同尺寸和质量的履带车辆和轮式车辆在不同条件下的行驶特性。美国密西根大学的马正东等[3]运用超单元法对负重轮-履带-地面的相互作用的动态仿真进行了深入研究。日本的YOSHIDA等[4]基于滑转率牵引模型进行了月球车动力学模拟。北京理工大学的韩宝坤等[5]进一步分析了高速履带车辆平稳性能仿真及影响因素。SHILLER等[6]提出一种考虑纵向地面力学模型评价越野车纵向的动态稳定性的方法。北京理工大学的孙逢春等[7]研究了履带式车辆斜坡转向时的动力学特性。北方车辆研究所的卢进军等[8]完成了基于RecurDyn的履带车辆启动加速过程滑转率仿真与试验研究。宿月文等[9]进行了履带机械地面力学建模及牵引性能仿真与试验。英国的AL-MILLI[10]提出了一种履带式车辆的动态分析和软地面通过性能预测的新模型。LYASKO等[11]提出了一个考虑履带板滑移-沉陷的预测车辆行驶阻力的方法。

近年来,对于履带车辆软路面行驶实时仿真的研究也越来越多。MADSEN等[12]对越野车模型进行了基于物理的车辆/地形相互作用仿真分析。AZIMI等[13]进行了行星车轮的交互模拟和分析。北京理工大学的吕唯唯等[14]深入研究了高加载速率下可变形地面土壤的特性。杨聪彬等[15]研究了高速履带与软路面的附着特性。江苏大学的丁肇等[16]研究了履带式行走机构压实作用下土壤应力分布均匀性分析。陆军工程大学的何健等[17]通过仿真研究了基于改进土壤承压模型的履带车辆行驶振动特性。中南大学的戴瑜等[18]针对深海履带式集矿机进行了多体动力学建模与行走性能仿真分析。

以往研究大多建立动力学模型通过仿真模拟履带运动过程,或者建立数学模型通过计算求解目标参数。而巷道底板作为离散型物质,是颗粒和颗粒黏结体的集合,特别是履带的存在使得履带—底板的动力学关系更加难以刻画。通过离散元软件与多体动力学软件耦合仿真,可以更为准确的刻画掘锚机履带与底板煤和矸石的接触过程,从而为巷道掘进过程中底板变形与掘锚机动态分析提供依据。

1 掘锚机组成及模型建立

1.1 MB670掘锚机

MB670-1掘锚一体机可实现截割与支护平行作业,具有广阔的应用前景。该型掘锚机主要由截割系统、锚杆机系统、支护系统、装载系统、运输系统、行走系统、降尘系统、液压系统、电气系统等组成。其结构如图1所示。

图1 MB670结构

Fig.1 MB670 structure diagram

1.2 掘锚机模型建立

在三维建模软件SolidWorks中通过各种命令建立掘锚机零件三维模型,将装配完成后的整机模型保存为x_t格式。

借助动力学仿真软件RecurDyn中Track/HM工具包,建立如图2所示高速履带子系统[19]。履带子系统包括1个后置驱动轮、1个前置诱导轮、16个负重轮、8个托带轮和93个履带板。

图2 履带动力学模型

Fig.2 Track dynamic model

参照履带板零件图,建立如图3所示的履带板模型,表1为履带板主要参数。

图3 履带板零件与模型

Fig.3 Track shoe parts and models

表1 履带板模型参数

Table 1 Track shoe model parameters mm

节距q长度l宽度b厚度h89.04108.00605.0046.12

将机身模型导入到RecuDyn中并移动到合适位置,重命名为MB670机身,选择MB670机身为履带母系统。掘锚机整机模型如图4所示,表2为掘锚机主要参数。

图4 掘锚机模型

Fig.4 Bolter miner model

表2 掘锚机主要参数

Table 2 Main parameters of tunneling machine

整机质量/t外形尺寸(长×宽×高)/(mm×mm×mm)质心位置(x,y,z)/mm轴距/mm轨距/mm履带接地长度/mm接地比压/(N·cm-2)行驶速度/(m·min-1)横向适应倾角/(°)纵向适应坡度角/(°)10511 250×4 900×2 650(0,1 500,0)3 7002 3303 100283.5~15.0518

2 地形对掘锚机通过性能的影响

以国内某矿区5-2煤层为背景,资料显示该煤层属特厚煤层,整体赋存较稳定,埋藏深度为79.8~202.3 m,煤层横向倾角β为1°~3°,纵向坡度i为5%~17%(坡度角为α,i=tan α,α为正时,代表上坡,α为负时,代表下坡)。厚度变化幅度相对较小,煤层的两极厚度为5.85~6.20 m,平均厚度为6.07 m,煤层结构较为简单[20],满足掘锚机运行条件。

2.1 巷道底板模型

RecurDyn中提供了Ground模块,底板模型采用多个三角形平面单元及其法向方向确定,每块三角形单元可以记住最大沉陷量、最大压力、剪应变和剪应力,以计算正压力和水平摩擦力。根据5-2煤层地质勘探报告[20],在RecurDyn中建立如图5所示以O,M为起停点,A,B,C,…,L为不同地形转折节点的底板模型。并参考5-2煤层煤岩体物理学参数测定实验[20],确定底板特征参数见表3。

表3 底板接触参数

Table 3 Floor contact parameters

黏聚力模量/(kN·m-(n+1))内摩擦角模量/(kN·m-(n+2))变形指数n黏聚力/MPa剪切阻力角/(°)剪切变形模量下沉比率/10-26.070.1531.52.1318.25255

图5 底板模型

Fig.5 Floor model

2.2 行驶特性分析

根据仿真结果,标定履带到达各位置的时刻为T1,离开各位置的时刻为T2,位置与时刻对应关系见表4。按时间先后,同一位置的T1→T2对应掘锚机在两种地形上运动,相邻位置的T2→T1对应掘锚机在单一地形上运动。例如:TA1→TA2对应掘锚机从地形OA运动到地形AB,TA2→TB1对应掘锚机在地形AB上运动。

以125 s和216 s为断点将仿真分为3个阶段,见表4。其中125 s是地形DE与地形EF的分界点,216 s是地形HI与地形IJ的分界点。

表4 位置与时间对照

Table 4 Location and time comparison

阶段位置到达时间点时间/s离开时间点时间/s阶段1OTO0ATA118TA232BTB142TB257CTC166TC282DTD191TD2107ETE1116阶段2ETE2132FTF1140TF2156GTG1164TG2179HTH1187TH2202ITI1210阶段3ITI2225JTJ1234TJ2249KTK1257TK2272LTL1281TL2296MTM300

掘锚机行驶时,由于底板在提供推力时发生剪切变形,故履带的接地面相对地面有向后的滑动,称为滑转,为了描述掘锚机的滑转程度,引入履带滑转率k:

![]()

(1)

式中,v为履带实际速度;V为理论速度,由表2可知理论最大行驶速度为15 m/min,即V为250 mm/s;vj为履带相对地面的滑转速度。

当车辆滑转时,vj与车辆行驶方向相反;反之,当车辆滑移时,vj与车辆行驶方向相同。

图6给出了掘锚机理论速度、实际速度和滑转率的变化曲线。根据图6(a),在OE上坡段平均速度随坡度升高而降低,在EI下坡段平均速度随坡度减小有所增大。在E点处和I点处速度波动最大,因为两处坡度分别改变了17%和15%,纵向地形改变导致掘锚机稳定性下降。由图6(b)可知,随着坡度角增大,滑转率增大,滑转现象越来越严重,掘锚机在5-2煤层稳定运行时的最大平均滑转率约为0.214,代表掘锚机耗能比理论多21.4%,因此在井下要尽量避免掘进大坡度巷道。

图6 速度与滑转率

Fig.6 Speed and slip rate curve

掘锚机姿态可用俯仰角、偏航角和侧滚角描述。如图7所示,俯仰角是机体绕左右轴线旋转的角度,偏航角是机体绕上下轴线旋转的角度,侧滚角是机体绕前后轴线旋转的角度。

图7 机身姿态

Fig.7 Body attitude

由图8(a)可知,I点之前掘锚机俯仰角只受坡度影响,坡度增大(减小)时俯仰角增大(减小),坡度不变时俯仰角为定值,机身最大仰角为9.6°,最大俯角为8.5°。I点之后底板既有坡度角又有倾角,俯仰角不等于坡度角,但符合坡度角大于0°时为仰角,坡度角小于0°时为俯角。图8(a)中,E和I两处俯仰角在15 s内变化了9.6°和8.5°,姿态变化大则机身稳定性差。由图8(b)可知,最大俯仰角加速度发生在E处,其值为0.18 rad/s2,可见掘锚机在E处振动最大,稳定性最差。

图8 俯仰角与角加速度曲线

Fig.8 Pitch angle and angular acceleration curve

根据表4将偏航角、偏移量和侧滚角曲线分为3段,如图9所示。阶段1实际航向与理论方向偏差很小,且时而偏左时而偏右,这是因为OE段整体呈凹形,该类地形可以在航向偏离时通过对两履带作用力差减弱甚至改变偏离程度。阶段2偏航角基本维持在阶段1末时角度,可见EI段凸形底板对偏离程度基本无影响。阶段3,由于底板向右倾斜导致掘锚机朝右侧偏移,偏移量增大,图9(a)显示在该阶段存在2次偏航角减小现象,是I,L两处凹形底板对掘锚机的纠偏作用造成的。偏移量可看作偏航角在时间上的积累,所以偏移量在阶段1最小,只有10 mm左右。由于偏航角固定,在阶段2偏移量呈线性增长,该阶段掘锚机向前运动19.7 m,偏移量增加57.4 mm,即平均每前进1 m偏移量增加2.9 mm。在阶段3偏移量呈几何增长,掘锚机前进了17.8 m,偏移量增加了371 mm,掘锚机最终偏移量为424 mm。

图9 偏航角、偏移量和侧滚角曲线

Fig.9 Yaw angle,offset and roll angle curves

侧滚角是描述掘锚机倾斜程度的物理量,根据图9(c),在前2阶段机身保持水平,阶段3受底板右倾影响侧滚角先增大后减小,机身最大倾斜角度为2.6°。

3 地质对掘锚机通过性能的影响

地质勘探显示5-2煤层底部有2层夹矸,厚度分别为20和50 mm,岩性为泥岩[20]。由于掘锚机质量过大容易造成底板破碎变形,而底板变形也带来了履带行驶时前后的晃动、左右的摇摆和上下的颠簸,导致掘锚机振动,对于在狭窄巷道作业的掘锚机来说,这种振动无疑是不利的。除此之外,底板变形还会破坏底板-支柱-顶板在工作面垂直方向形成的稳定力学系统。因此有必要研究底板应力-应变和掘锚机在变形底板上运行情况。

借助离散元仿真分析软件建立煤颗粒填充底板,利用DEM-MBD耦合技术,可使履带与底板作用过程更接近井下工况。

3.1 颗粒底板模型

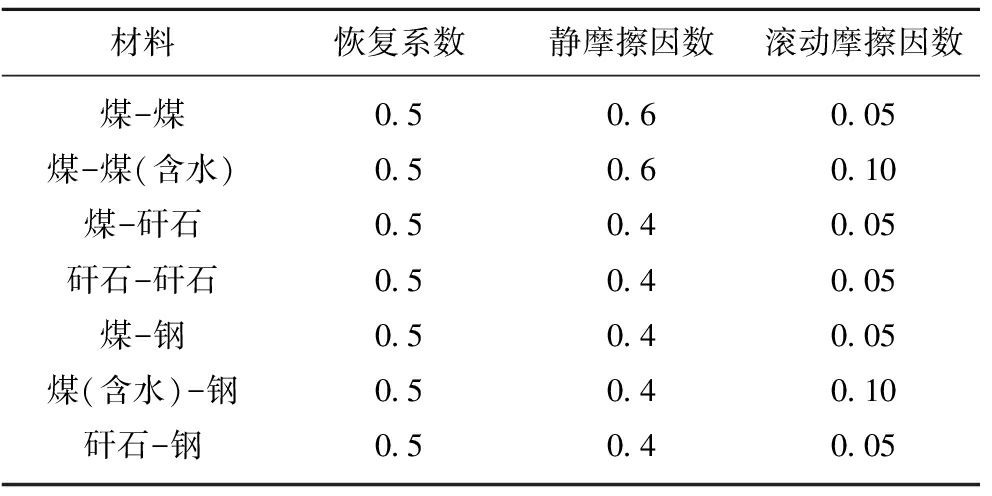

根据5-2煤层煤岩体物理学参数测定实验[20],取煤、煤(含水)、矸石和钢的物理参数见表5,接触参数见表6。煤颗粒半径设为20 mm,矸石颗粒半径设为15 mm,接触半径取颗粒实际半径的1.2倍,则煤的接触半径为24 mm,矸石的接触半径为18 mm。

表5 材料物理参数

Table 5 Material physical parameters

材料泊松比密度/(kg·m-3)剪切模量/GPa煤0.241 3000.84煤(含水)0.341 4000.64矸石0.102 3501.20钢0.287 80070.00

表6 材料接触参数

Table 6 Material contact parameters

材料恢复系数静摩擦因数滚动摩擦因数煤-煤0.50.60.05煤-煤(含水)0.50.60.10煤-矸石0.50.40.05矸石-矸石0.50.40.05煤-钢0.50.40.05煤(含水)-钢0.50.40.10矸石-钢0.50.40.05

选择接触模型为Hertz-Mindlin with bonding,在煤间、含水煤间、煤与矸石及矸石间形成黏结键,若键被破坏则颗粒恢复弹性接触模型自由运动。图10为多次填充得到的全煤、含水煤、含30 mm矸石和含60 mm矸石4类煤层底板。

图10 底板模型

Fig.10 Floor model

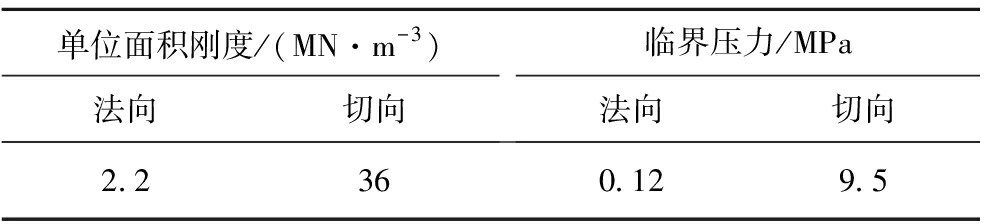

参照煤岩体物理学参数测定实验[20],依据毛君等[21]在煤层倾角对滚筒工作性能影响的仿真研究中黏结参数的设定方法,取煤层黏结参数见表7。层理间黏结参数相差0.2倍,上层硬度小于下层。由于水进入围岩体节理裂隙内部形成水压作用,围岩体的裂隙扩展发育,最终导致了围岩体介质的承载强度降低[22],取含水煤层的黏结参数为自然煤层的0.5倍。

表7 煤粒黏结参数

Table 7 Coal binding parameters

单位面积刚度/(MN·m-3)法向切向临界压力/MPa法向切向2.2360.129.5

3.2 耦合仿真简介

RecurDyn具有与粒子求解器共同仿真的能力。RecurDyn与颗粒求解器EDEM联合仿真时,可以准确地分析履带与土壤的相互作用模型。以下是执行协同仿真的步骤[19]:

(1)在RecurDyn中创建掘锚机模型;

(2)从掘锚机模型中创建履带部分wall文件;

(3)从RecurDyn导出wall文件;

(4)在EDEM中建立底板模型;

(5)将wall文件导入到EDEM中,并调整到适当位置,耦合模型如图11所示;

图11 耦合模型

Fig.11 Coupling model

(6)点击EDEM中Start Coupling Server选项,准备进行协同仿真;

(7)在RecurDyn中运行协同仿真;

(8)在RecurDyn和EDEM中进行后处理分析。

3.3 地质对爬坡性能的影响

根据MB670型掘锚机在煤巷快速掘进中的应用[23],掘锚机的纵向适应坡度角为18°,但在井下不同地质条件下掘锚机的爬坡性能会有所差异。将掘锚机模型移动到颗粒底板中间位置,通过改变重力加速度在x和y方向上的分量来模拟不同爬坡角度。掘锚机在坡面上由静止加速到最大速度,若仿真结束时的实际速度大于0则称掘锚机能适应该坡度,反之则不适应。

初始角度设为18°,若结果为适应则坡度增加,反之则减小,坡度间隔为2°,直到相邻两组数据反向则取两者中间值为最后一组变量。表8给出了掘锚机对不同坡度、底板的适应性情况。

根据表8数据可得4种地质下速度与坡度角关系如图12所示。

表8 坡度、底板适应性情况

Table 8 Adaptability of slope and floor

地质类型仿真编号坡度角/(°)速度/(mm·s-1)适应情况全煤层11891适应220-100不适应3191适应含水煤层11836适应220-50不适应319-2不适应含30 mm矸石煤层118100适应220-60不适应31945适应含60 mm矸石煤层118-100不适应216114适应3178适应

图12 不同底板、坡度角上的速度

Fig.12 Speed on different floor and slope

由图12可以预测掘锚机在全煤层的爬坡角度略高于19°,含水煤层的爬坡角度略低于19°,在含30 mm矸石煤层的爬坡角度约为19.5°,在含60 mm矸石煤层的爬坡角度为17°。这是由于薄矸石层在履带挤压下易破碎,含30 mm矸石煤层上的矸石在破碎后增大了底板的粗糙程度,因此爬坡性能增强,而60 mm矸石煤层上的矸石厚度大于矸石直径导致底板摩擦力在矸石颗粒的碰撞中消减,因此爬坡性能降低。所以底板表面保留少量矸石可以提高掘锚机的行驶性能。同时根据图12中折线斜率可以得出当滚动摩擦因数增大后,含水煤层上掘锚机速度受坡度的影响降低。

3.4 接地比压与底板变形

接地比压是掘锚机行驶通过性的一个重要参数,受重心位置、履带板参数、接地长度和承重轮个数及分布影响,接地比压并不是均匀分布的。图13给出了4种底板上掘锚机各承重轮压力分布情况。

图13 掘锚机压力分布

Fig.13 Pressure distribution of bolter miner

由图13可知,受履带张紧力和模型重心靠前影响,1号承重轮受力最大,16号承重轮压力次之,2~5号承重轮受地质影响较大,6~9号较小,10~15号居中,因此1号和16号承重轮容易因承载过大发生变形、断裂,2~5号承重轮容易发生疲劳损坏。

将履带接地段从前往后分为15段,每段履带接地比压由式(2)计算,得到各位置接地比压如图14所示。

图14 履带接地比压

Fig.14 Ground pressure of track

![]()

(2)

式中,Fi为第i个承重轮所受压力;Pi为两承重轮下方履带板的平均接地比压;A为单侧履带接地面积,即履带板宽度与接地长度的积。

4种地质条件下掘锚机的平均接地比压均处于26~27 N/cm2内,小于理论值28 N/cm2,这是由于取各承重轮压力为仿真过程中的平均值,与实际情况有所差距,误差在5%左右,因此数据具有较高的可信度。由图14可知,履带前后端接地比压远大于其他位置,其中以前端处接地比压最大,约为其他位置的1.2~1.8倍。除含30 mm矸石煤层上履带前段接地比压大于后段外,其他3类底板皆为后段大于前段,其中以含60 mm矸石煤层上最为明显,由此可见少量矸石可降低重心位置对比压分布的影响。

图15以颜色划分颗粒位置,绿色为颗粒初始位置,红色表示位置升高,蓝色表示位置降低。可以看出含60 mm矸石底板形变量最大,含30 mm矸石底板变形较小,全煤和含水煤层底板无明显变形。

图15 颗粒位移云图

Fig.15 Particle displacement cloud

底板变形程度可通过颗粒移动速度加以区分,速度越大则代表底板变形越严重。以变形最大的含60 mm矸石煤层为例,图16给出了底板在纵向和横向上的变形。可以看出,底板在受到履带挤压时发生约30 mm沉陷,同时履带前端产生推土效应,大部分矸石被抬高堆积在履带前方,其余部分被挤压到履带底部和履带两侧,形成履带轨迹,堆积高度约50 mm,形状和位置如图16所示。若以20 mm/s为最大变形速度,则底板变形深度为150 mm,最大形变由履带前端挤压造成。

图16 60 mm矸石底板变形

Fig.16 Deformation diagram of 60 mm gangue floor

3.5 地质条件对行驶特性的影响

图17给出了掘锚机在4类底板上的速度与加速度曲线。由图17(a)可以得出,当煤层上方留有30 mm矸石时,速度波动较全煤底板下降50%,当矸石层厚度增加到60 mm时,前期速度波动为全煤时的3倍,后期与30 mm矸石底板一致,含水煤层上的速度变化与含30 mm矸石煤层一致。加速度规律与速度相似,根据图17(b)可以得出掘锚机在全煤底板上振动逐渐增大,最大加速度为570 mm/s2,在60 mm矸石底板上,掘锚机前期振动较大,在含水煤层和含30 mm矸石煤层上加速度整体较小,机身振动也较弱。

图17 x方向速度和加速度曲线

Fig.17 Speed and acceleration curves in x direction

从图18(a)可以看出,掘锚机沉陷深度随着含矸量的增加而增加,含水煤层底板变形略大于全煤底板。履带在全煤层沉陷深度为13 mm,在含水煤层为15 mm,在含30 mm矸石煤层上沉陷深度为17 mm,在含60 mm矸石煤层上沉陷深度为33 mm。图18(b)中加速度在初始时刻最大,之后降低到0刻度线附近,并且含矸越多加速度值下降的越快,含60 mm矸石底板上振动时间最短。

图18 y方向质心沉陷和加速度曲线

Fig.18 Centroid subsidence and acceleration curves

in y direction

由于填充底板表面较平整,可以排除地形对左右履带的影响。10 s内掘锚机在全煤层、含水煤层和含60 mm矸石煤层上的偏移量不超过7 mm,而在含30 mm矸石煤层上的偏移量为17 mm。这是因为矸石层较薄时,由于各位置矸石层厚度有大有小,因此与履带接触的矸石可与矸石接触也可与下层煤块直接接触,导致履带摩擦力不同,从而出现左右履带运动不一致的现象。图19(a)显示在含30 mm矸石底板上,掘锚机右侧履带牵引力略大于左侧。而对于全煤层、含水煤层和矸石层厚的底板来说,左右履带接地情况基本一致,因此偏移量小,机身横向振动也较小。

图19 z方向偏移量和加速度曲线

Fig.19 Lateral offset and acceleration curves in z direction

4 结 论

(1)掘锚机在模拟5-2煤层底板上的速度波动与机身振动主要来自纵向地形变化,稳定地形上的振动远小于变化的地形,坡度越大时,掘锚机速度越小,滑转现象越严重,耗能增加,5-2煤层底板上掘锚机的最大平均滑转率为0.214。

(2)偏航角和侧滚角对地形变化有相似的反应,都主要受横向地形的影响,在地形倾斜时两者角度增大。研究发现地形呈凹形时能够有效改善掘锚机偏离程度。

(3)掘锚机在4种底板上的最大爬坡角度分别为:全煤层略高于19°、含水煤层略低于19°、含30 mm矸石煤层约为19.5°,含60 mm矸石煤层为17°。

(4)接地比压主要与掘锚机自身参数有关,4种底板上的平均接地比压均在26~27 N/cm2,但含矸量会影响履带压力分布和机身稳定性,含矸量越多接地比压分布越不均匀,底板变形量也越大。含矸量少时掘锚机在横向上的偏移量和振动较大。

[1] 杨士敏,傅香知.工程机械地面力学与作业理论[M].北京:人民交通出版社,2010.

[2] GERHART G R,LAUGHERY S C,GOETZ R C.Off-road vehicle locomotion using Bekker’s model[A].Proceedings of the SPIE International Conference on Unmanned Ground Vehicle Technology Ⅱ[C].Bellingham:SPIE,2000:127-136.

[3] MA Zhengdong,PERKINS N C.A super-element of track-wheel-terrain interaction for dynamic simulation of tracked vehicles[J].Multi-body System Dynamics,2006,15(4):347-368.

[4] YOSHIDA K,HAMANO H.Motion dynamics of a rover with slip-based traction model[A].Proceedings of IEEE International Conference on Robotics and Automation[C].Washington:IEEE,2002:3155-3160.

[5] 韩宝坤,李晓雷,王昌田,等.高速履带车辆平稳性能仿真及影响因素分析[J].兵工学报,2004,25(5):513-516.

HAN Baokun,LI Xiaolei,WANG Changtian,et al.Simulation of smooth performance of high-speed tracked vehicles and analysis of influencing factors[J].Acta Armamentarius,2004,25(5):513-516.

[6] SHILLER Z,MANN M P,RUBINSTEIN D.Dynamic stability of off-road vehicles consiring a longitudinal terrame-chanics model[A].Proceedings of IEEE International Conference on Robotics and Automation[C].Roma:IEEE,2007:1170-1175.

[7] 孙逢春,史青录,郭汾,等.履带式车辆斜坡转向时的动力学特性[J].中国机械工程,2007,4(22):2766-2771.

SUN Fengchun,SHI Qinglu,GUO Fen,et al.Dynamic characteristics of tracked vehicles when turning on slopes[J].China Mechanical Engineering,2007,4(22):2766-2771.

[8] 卢进军,魏来生,赵韬硕.基于RecurDyn的履带车辆启动加速过程滑转率仿真与试验研究[J].兵工学报,2009,30(10):1281-1286.

LU Jinjun,WEI Laisheng,ZHAO Taoshuo.Simulation and experimental research on slip rate of tracked vehicles based on RecurDyn in starting and accelerating process[J].Acta Armamentarii,2009,30(10):1281-1286.

[9] 宿月文,朱爱斌,陈渭,等.履带机械地面力学建模及牵引性能仿真与试验[J].西安交通大学学报,2009,43(9):42-45,50.

SU Yuewen,ZHU Aibin,CHEN Wei,et al.Ground mechanics modeling and traction performance simulation and experiment of track machinery[J].Journal of Xi’an Jiaotong Universty,2009,43(9):42-45,50.

[10] AL-MILLI S,SENEVIRATNE L D,ALTHOEFER K.Track-terrain modeling and traversablity prediction for tracked vehicles on soft terrain[J].Journal of Terramechanics,2010,47(3):151-160.

[11] LYASKO M.Slip sinkage effect in soil-vehicle mechanics[J].Journal of Terramechanics,2010,47(1):21-31.

[12] MADESN Justin,NEGRUT Dan,REID Alexander,et al.A physics-based vehicle/terrain interaction model for soft soil off-road vehicle simulations[J].SAE International Journal of Commercial Vehicles,2012,5(1):280-290.

[13] AZIMI A,KOVECSES J,ANGELES J.Wheel-soil interaction model for rover simulation and analysis using elastoplasticity theory[J].IEEE Transactions on Robotics,2013,29(5):1271-1288.

[14] 吕唯唯.可变形地面与履带板动态耦合特性研究[D]. 北京:北京理工大学,2013.

LÜ Weiwei.Research on dynamic coupling characteristics of deformable ground and track plate[D].Beijing:Beijing Institute of Technology,2013.

[15] 杨聪彬.高速履带与软地面附着特性与优化研究[D]. 北京:北京理工大学,2015.

YANG Congbin.Research on the adhesion property of high speed track on soft ground and optimization of track shoe[D].Beijing:Beijing Institute of Technology,2015.

[16] 丁肇,李耀明,任利东,等.履带式行走机构压实作用下土壤应力分布均匀性分析[J].农业工程学报,2020,36(9):52-58.

DING Zhao,LI Yaoming,REN Lidong,et al.Analysis of the uniformity of soil stress distribution under the compaction action of track walking mechanism[J].Transactions of the Chinese Society of Agricultural Engineering,2020,36(9):52-58.

[17] 何健,吴大林,马吉胜,等.基于改进土壤承压模型的履带车辆行驶振动特性仿真研究[J].振动与冲击,2020,39(12):57-62,77.

HE Jian,WU Dalin,MA Jisheng,et al.Simulation study on vibration characteristics of tracked vehicles based on improved soil pressure model[J].Vibration and Shock,2020,39(12):57-62,77.

[18] 戴瑜,张健,张滔,等.基于多体动力学模型集成的深海采矿系统联动仿真[J].机械工程学报,2017,53(4):155-160.

DAI Yu,ZHANG Jian,ZHANG Tao,et al.Deep-sea mining system linkage simulation based on multi-body dynamics model integration[J].Chinese Journal of Mechanical Engineering,2017,53(4):155-160.

[19] Function Bay.User’s guide for Recurdyn[R].Seoul:Function Bay,2010.

[20] 杨霞.张家峁煤矿5-2煤综采面胶运顺槽锚杆支护技术研究[D].西安:西安科技大学,2017.

YANG Xia.Research on the bolt support technology of the rubber transport along the channel in the 5-2 fully mechanized face of Zhangjiamao Coal Mine[D].Xi’an:Xi’an University of Science and Technology,2017.

[21] 毛君,刘歆妍,陈洪月,等.煤层倾角对滚筒工作性能影响的仿真研究[J].机械强度,2019,41(3):673-681.

MAO Jun,LIU Xinyan,CHEN Hongyue,et al.Simulation study on the influence of coal seam inclination on the working performance of drum[J].Mechanical Strength,2019,41(3):673-681.

[22] 党鸿建,段军.李家塔煤矿含水岩层条件下辅运大巷支护数值模拟分析[J].煤炭与化工,2020,43(9):29-32,46.

DANG Hongjian,DUAN Jun.Numerical simulation analysis of auxiliary transportation roadway support under the condition of water-bearing rock formations in Lijiata Coal Mine[J].Coal and Chemical Industry,2020,43(9):29-32,46.

[23] 肖鹏,杨红军.MB670型掘锚机在煤巷快速掘进中的应用[J].内蒙古煤炭经济,2015(7):166-167.

XIAO Peng,YANG Hongjun.The application of MB670 driving anchor in the rapid excavation of coal roadways[J].Inner Mongolia Coal Economy,2015(7):166-167.