煤炭作为我国的基础能源和工业原料,长期以来为经济社会发展和国家能源安全稳定供应提供了有力保障。在2020年一次能源消费中,我国煤炭能源占比达56.8%,世界煤炭能源占比27%。预计“十四五”期间,我国年均煤炭消费量约为41亿 t,占比保持在40%以上,加之我国“富煤、缺油、少气”的资源禀赋特征,在未来相当长的一段时期内,煤炭仍将是我国最稳定、最可靠的基础能源。

我国煤矿多以井工开采为主,全国煤矿数量达4 700处,产能达40亿 t/a左右,这些大型现代化煤矿多采用“一井一面”的集约化开采方式,每年新掘巷道长度约12 000 km,每个综采工作面平均推进进度达30 m/d,综掘工作面平均进尺10 m/d,传统的综采综掘方式已经不能满足巷道掘进进尺70~80 m/d的最低需求,采掘失衡问题严重,直接制约了煤矿安全、高效、绿色、智能发展。因此维系采掘平衡作业成为了井工煤矿高质量发展的关键因素。近年来,我国虽然在煤矿的综采工作面上形成了“记忆截割为主,人工干预为辅,无人跟机作业,有人安全巡视”的建设体系,但在掘进、锚杆支护设备以及相关的智能技术的开发和研究领域内与其他发达国家还有一定的差距,亟需应用自主截割、自主巡航、智能监控、多机并行等先进技术设备,使掘进工作面上的机械生产系统具有智能化环境感知、自主化决策控制的特点,实现掘进自动化、系统高效化并行运行,推动快速智能化掘进健康发展。

煤矿智能化是适应现代工业技术革命发展趋势、保障国家能源安全、实现煤炭工业高质量发展的核心技术支撑,作为煤矿生产的两大核心环节,掘进与综采系统智能化的发展需求极为迫切。近年来,为了加快煤矿智能化发展,全面提升煤矿智能化技术水平[1-2],我国相继发布《煤矿机器人重点研发目录》《加快煤矿智能化发展的指导意见》等中央和地方政策,使得综掘工作面智能化研究取得了一定的成绩[3],主要集中在掘进装备自主截割、自主巡航、智能监控、多机协同4个方面。为此笔者提出掘进装备自主定型定向截割、掘进装备自主巡航、掘进机健康管理技术及多机多工序智能协同控制技术四大截割钻进装备先进技术并给出研究方向。

1 掘进装备自主定形定向截割技术

掘进装备的自主定形定向截割技术,是建立在对掘进装备的位姿和运动轨迹精确测量的基础上,并通过对截割部的控制,进行截割断面中心和姿态的调整,通过多次反复对截割部的控制,实现掘进装备的定形定向截割控制[4]。进行掘进装备自主定形定向截割技术研究,能够有效提高掘进装备的智能化水准,提高掘进效率,降低掘进巷道的线路误差等,同时能够降低煤矿工人的工作强度以及设备操作对工人技术水平的依赖。

1.1 掘进装备截割路径及截割速度规划

1.1.1 掘进装备截割轨迹规划

掘进装备截割轨迹规划需要按不同截割部类型进行区分设计,严进辉等[5]进行了2种掘进机掘进方式的对比研究。常用掘进装备截割部按截割部类型及旋转轴线不同大致可分为悬臂纵轴式截割部、悬臂横轴式截割部及全宽横轴式截割部3种,它们均有各自的截割工艺和断面截割形状,需要针对性进行各块的自主定形定向截割技术研究。

(1)悬臂纵轴式截割部。悬臂纵轴式截割部截割头一般采用截锥形状,悬臂纵轴式截割部截割作业要求司机从巷道底部进刀,截割头钻进截深后开始横摆,进行水平条带截割作业,截割头到达巷道轮廓边缘时,沿竖直方向截割一定距离后恢复横向截割,如此循环,直至巷道截割完毕。不同巷道的截割路径规划各不相同,典型的截割路径如图1所示。悬臂纵轴式截割部粗截割作业完成后巷道轮廓较为嶙峋,需要司机操纵截割部对巷道轮廓进行拉底等精截割作业,将巷道顶底板修平,同时使巷道轮廓满足设备通过需求。

图1 悬臂纵轴式截割部截割路径

Fig.1 Vertical axis cutting section cutting path

(2)悬臂横轴式截割部。悬臂纵轴式截割部截割头由2组半球状滚筒组成,相比纵轴式截割作业同样要求司机从巷道底部进刀,截割路径与纵轴式大抵相同,截割断面的区别点在于悬臂横轴式截割部在粗截割完成后侧帮也会产生有规则的凸起,而悬臂纵轴式截割部由于截割头形状原因,侧帮没有明显的欠挖现象,如图2所示。

图2 悬臂横、纵轴掘进机粗截割对比

Fig.2 Comparison of rough cutting of cantilever horizontal and

vertical axis roadheaders

(3)全宽横轴式截割部。全宽横轴式截割部截割形式区别于悬臂截割形式,采用横轴式滚筒截割机构进行截割,全宽横轴式截割作业需要司机先将截割头移至巷道顶,然后操纵截割头自顶板处进刀,自上而下进行截割,单次截深不超过滚筒直径。全宽横轴式截割部截割巷道较为平直,巷道纵向截割断面较为平整,巷道横向截割断面由于滚筒截割原因,断面处顶底板呈弧形,如图3所示。

图3 全宽横轴式截割部截割路径

Fig.3 Full width horizontal axis cutting section cutting path

对于以上3种主流截割部形式,需要针对性研究各自的具体截割工艺及截割头轨迹,设计不同的自主定形定向截割控制方法。

1.1.2 机身振动特征对截割头轨迹误差的影响规律

掘进设备在截割煤岩时,截割头和煤岩会产生剧烈的振动冲击,目前,主流研究方向为建立悬臂式掘进机的动作机构数学动力学模型,分析截割振动对位姿响应造成的误差[6]及振动传递对掘进机机身部分元件造成的影响[7]。现有定形定向截割技术没有考虑截割振动对整机造成的振动、滑移等现象。需要根据选定的掘进截割部类型,建立其截割头载荷计算公式,通过截割部弯曲振动模型,分析截割部动力响应及主振函数,通过多体动力学理论,同时考虑截割部柔性变形量,建立掘进机在上述不同截割工艺下的动力学模型,分析机身在不同工况下的振动量,建立掘进装备位姿误差模型,分析机身振动特征对截割头轨迹误差的影响规律,提高自主定形定向截割精度。

笔者以煤矿常用的EBZ200型掘进机为研究对象,在MATLAB数值计算软件构建煤岩形成的外轮廓的仿真程序,并以EBZ200型掘进机结构尺寸对仿真程序中的各项参数进行设置,将截割进给量d0设定为550 mm、截割升降角度为42°。仿真得到考虑了截割头对机身振动和没有考虑截割头对机身振动影响下的巷道成形外轮廓特征,如图4所示。

图4 巷道成形外轮廓特征对比

Fig.4 Contrast of features of outer contour of roadway forming

不考虑机身振动情况相比考虑了振动情况下得到的“凹坑”与“峰脊”之间的差值更大,说明真实截割得到的巷道外轮廓比没有考虑机身振动情况下的粗糙度更大,不利于巷道的精确截割成形。

1.1.3 掘进速度对巷道顶板稳定性的影响规律

巷道顶板稳定性是影响掘进速度的重要因素之一,现有岩石力学对空顶区稳定性的研究较多,杨可[8]应用运动方程从巷道顶板节点应力和外力计算出巷道顶板上该节点的速度和位移量,之后利用该节点速度得出应变速率,再由应变速率得出新的节点应力形成循环,并采用FLAC3D 软件进行循环迭代,采用不同迭代次数模拟对比不同掘进速度情况下的顶板状态。

但现有顶板力学分析中缺乏掘进机截割过程中巷道顶板稳定性的瞬时力学分析,为实现掘进装备推进速度的合理控制,需要分析截割断面及顶板结构特征,得到截割断面的顶板稳定机理,构建掘进装备的多体动力学模型,引入由机身振动特征和截割部振动特征耦合作用下的垂直和水平支护动载荷激励方程,构建围岩—掘进装备的系统耦合动力学模型。研究不同掘进速度及工况下围岩振动的传递特性,分析掘进速度对巷道顶板稳定性的影响规律,从而合理规划截割路径及截割速度。

1.2 自主定形定向截割控制技术

近年来,国内部分高等院校及科研院所进行了自主定形定向截割的深入研究,张介夫等[9]得到了掘进机截割头部在巷道空间运行的位置方位和掘进截割臂内的伸缩缸长度、截割悬臂摆角2者之间的空间几何对应关系,为头部在截割工作过程中形成的横截断面特征提供了工作路径;谢亚洲等[10]使用多传感器的交互测试技术,对截割头在截割过程中的巷道环境情况进行不间断监测感知,以此建立新型自适应截割的控制理论方案,实现对掘进截割头转速、动臂的摆动角速度和工作负载之间的智能化控制;刘志森等[11]通过调整水平回转油缸、升降油缸的进给速度,实现了对截割臂的摆动速度的自动控制及截割电机的恒功率稳定运行。但现有研究技术只能实现半自动化控制,距离实现完全的无人化掘进还有一定差距。

掘进机自主定形定向截割控制技术研究需要以掘进机位姿监测技术为基础,恒功率截割技术能够有效降低截割振动量,同时提高掘进机截割效率,记忆截割技术能够有效降低掘进机信息采集及处理的工作量,同时降低自主定形定向截割的控制难度。通过对掘进机位姿监测技术、恒功率截割技术及记忆截割技术的研究,能够有效的提高自主定形定向截割控制技术的可行性,同时为后续智能化截割的研究提供理论依据。

通过信息采集技术采集掘进装备及巷道的位置参数,同时分别建立以巷道及掘进机为坐标系的掘进机位姿模型,并建立掘进机位姿监测系统,通过实时监测系统获取掘进机相对巷道的实时位姿数据。通过分析掘进机各部件工作特性,建立掘进机参考系,设计掘进机数据采集系统,通过数据采集系统实时获得掘进机截割头状态,为掘进机定形定向截割系统提供理论参数[12]。

掘进机在截割巷道过程中由于煤岩性质变化原因易出现负载扰动现象。由于截割部截割过程中截割功率变更困难,考虑通过PID控制法控制截割部横摆速度来实现掘进机恒功率截割技术[13]。具体研究原理如图5所示。

图5 恒功率截割控制原理

Fig.5 Constant power cutting control principle

由断面轮廓界定自主截割范围,断面轮廓指掘进机截割过程中截割头经过的最外围边界点集合。在不同巷道掘进作业前,针对设计该巷道的断面轮廓,以断面轮廓控制截割作业边缘,从而实现自主截割边界控制。通过位姿监测合理规划截割头路径,再采用PLC驱动截割部按规划路径在断面轮廓内截割,同时优化掘进机截割控制系统,使截割部能够按既定路线进行自主定形定向截割。为简化截割部控制算法及系统,考虑采用记忆截割技术进行优化。掘进机能够存储前期截割过程截割部动作参数,并按上一次截割断面过程进行自主截割。掘进机下步截割前通过对前断面截割路径、截割速度等参数的分析,推断现有成型断面形状、断面煤岩属性,通过对截割电机电流突变量情况的分析,推断截割断面硬岩点。

记忆截割控制原理同时需要考虑掘进机机身位置,掘进机在截割过程中区别于连采机,相对巷道存在机身移动现象。掘进机记忆截割需要通过位姿检测系统检测并记录掘进机的位姿情况,即掘进机相对巷道既定截割断面的位姿情况、掘进机行走马达转速及压力情况,通过行走马达转速分析掘进机截割过程中相对巷道的位姿变换情况,通过行走马达压力起伏记录掘进巷道前端地表平整度情况,在下次截割过程中进行记忆导向。通过对截割头位姿及掘进机位姿的记忆减少现截割过程中参数采集及截割控制工作量,同时降低恒功率截割误差率,具体研究原理如图6所示。

图6 记忆截割控制原理

Fig.6 Memory cutting control principle

1.3 掘进机远程自主截割控制技术

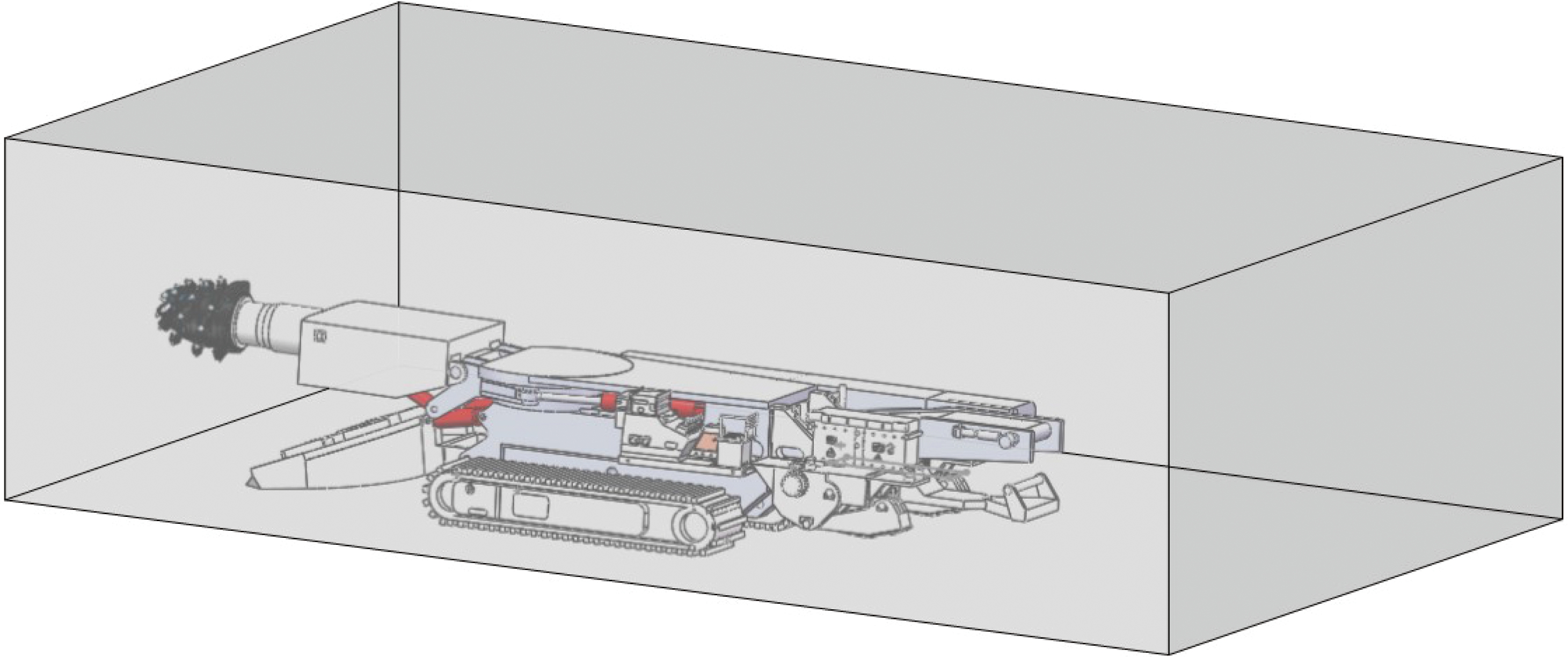

智能掘进机器人数字孪生系统的关键在于数字孪生模型、数据传输、数据感知与多机协同控制[14]。对于数字孪生模型,包括虚拟数字模型和以掘进机器人运动学模型为基础的数字孪生驱动模型。虚拟数字孪生模型可以通过Unity3D,3DMax等构建,利用动态编程实现掘进机器人动作绑定;利用机器人技术实现虚拟场景与现实的统一,通过其运动学模型驱动虚拟模型动作。数据传输的关键在于如何低延迟、完整的将掘进机器人状态信息和工况环境信息传输至协同控制中心,同时将控制指令低延迟、无损耗的下发至控制器中。为了保证通信的实时性及数据的可操作性,通过将RS232,CAN,工业以太网等多种通信方式相结合,构建以数据库技术为核心的数据交互平台实现整个数字孪生系统的数据传输与通信。利用多传感器技术实现掘进机器人多个关键部位的实时状态监测。以煤矿井下巷道掘进过程中的经验为基础设计智能掘进机器人工序,在实现单机控制的基础上,构建协同控制器按照巷道掘进工序实现远程自动截割控制技术。

为实现在虚拟场景中实时再现真实场景变化状态,除了获取真实场景的孪生数据,还需要建立相应的数字孪生驱动模型,包括:① 建立掘进机虚拟模型和虚拟场景,并完成虚拟模型动作编程及虚拟模型与虚拟场景的耦合;② 建立掘进机运动学模型,求解其正逆解,利用孪生数据驱动虚拟模型动作,在虚拟场景中还原掘进机运行状态。

掘进机自动截割控制的前提是根据巷道断面类型、掘进工艺和截割头外轮廓等参数规划截割头运动轨迹。以截割轨迹规划为目标,视觉测量实际截割头位姿为基础坐标点,控制截割头实时位置及行走轨迹。为得到掘进机各关节运动控制量,求解掘进机运动学逆解,同时配合由理论轨迹点及视觉测量点构建的反馈控制系统,实现掘进机自动截割过程的动态控制。

数字孪生远程自主截割的基础在于数据采集,掘进机位姿数据和巷道环境数据为远程自主截割的核心数据,2者构成数字孪生驱动的数据来源。利用感知数据在本地防爆计算机上搭建可视化辅助截割系统,实现掘进过程的实时在线监测。同时通过防爆计算机将感知数据发送至远程控制端,提前构建掘进装备虚拟三维模型,根据数字孪生驱动模型实现虚拟装备同步动作,如图7所示。远程控制端可实现虚拟远程控制和视频监控功能。虚拟远程控制可设置手动和自动2种操作模式。手动模式是通过人机交互方式实现远程截割控制;自动模式是通过规划截割头运动轨迹,利用掘进机逆解求解各关节控制量,将控制指令下发至PLC,驱动掘进机运行,并实时修正掘进机工作状态。

图7 掘进机虚拟操纵平台

Fig.7 Tunneling machine virtual operation platform

2 掘进装备自主巡航技术

2.1 掘进巷道环境感知技术

智能化矿山建设稳步推进,掘进装备智能化迫在眉睫,国内多名相关学者对掘进巷道环境感知技术进行了深入的探讨研究。李茂林等[15]运用截割头截割感知技术,根据测量得到的数据分析了在不同截割工况下的煤岩数据,并面对不同的工况和施工要求,设计出了针对掘进机的运动控制系统,基本实现了掘进机在巷道内进行采煤工作的可靠性,提高了掘进的效率。杨健健等[16]通过以多种环境感知技术为基础,探寻了存在倾角状况下多机组多机构协同控制的自适应控制算法,研究了以粒子群算法最优化为基础的控制策略方法,提高了掘进工作面的智能化程度。孙彦景等[17]提出了以物联网的安全生产过程监控系统为基础的新模式,通过使用多种类别传感设备监测生产环境、过程、设备进行信息采集,完成煤矿生产多场景全过程信息监测,实现生产事故的感知、预警、决策的智能化。史海岐[18]通过应用随钻测量定向钻进技术,揭示了该技术具有钻孔轨迹偏差小、钻孔效率高、设备要求低等优势。

以上学者分别对多种智能感知技术及有线随钻测量系统进行深入研究,研究表明相应技术比较成熟,可为智能化矿山实现提供重要技术支撑;为实现掘进装备的自主巡航功能,首先应对掘进巷道三维地质环境进行分析,利用多种传感器融合式技术实现掘进装备的自主移动导航功能。

2.1.1 传感器感知技术

矿山感知技术主要是基于“物联网+”平台,将物联网技术与煤矿产业相融合的一种产物。随着智慧矿山的不断推进,对于井下工作的可视化、数字化等智慧化建设正逐步实现。矿山感知技术主要包含以下方面:① 井下无线传感器网络;② 井下人员定位技术;③ 井下环境检测技术;④ 井下信息融合技术。通过以上方式实现矿山井下环境检测、人员定位、紧急避险等安全措施,有效减少了安全事故的发生。

推进物联网技术融入矿山生产,借鉴相关经验、技术。推动2者相融合,并增加分布式传感器和执行器参与其中,如图8所示。

图8 煤矿感知物联网系统[19]

Fig.8 Coal mine sensing Internet of things system actuators[19]

掘进巷道三维建模与成型质量检测技术。在掘进装备上固设三维激光扫描装置,实时捕捉巷道空间数据;通过激光SLAM、点云算法等对所检测巷道信息做拼接处理,形成巷道三维模型,进而实现对巷道成形质量的准确监控,激光扫描技术应用如图9所示。

图9 巷道三维建模技术[20]

Fig.9 Roadway 3D modeling technology[20]

3D激光扫描建模技术是利用激光扫描仪在物体表面记录对象点的位置和反射率为基础进行的,由计算机构建被扫描物体3D模型。3D激光扫描建模技术,能够快速集中的扫描对象,并根据扫描对象的大量数据,构建对象精确的3D模型。

激光扫描仪获取的目标点坐标是相对于激光扫描仪本身的,在构建巷道三维模型前,需将目标点的相对坐标转换为相对大地的绝对坐标。在激光扫描仪获取目标点的信息后,通过坐标转换程序将其转换以大地坐标为基准的坐标,如图10所示。

图10 井下矿-280 m 水平巷道局部点云模型[21]

Fig.10 Underground mine -280 m horizontal roadway local

point cloud model[21]

2.1.2 多传感器融合式感知技术

煤矿井下的环境感知技术一般采用传感器获取单项环境参数,目前煤矿井下常用的环境感知传感器主要包括上述的红外线传感器、激光传感器、视觉传感器、声呐等,激光传感器及视觉传感器由其可靠性较为常用。煤矿井下环境复杂多变,采用单一传感器获取单项参数的方法存在获取参数少,受外界环境影响波动大等缺陷,已经无法满足感知及高精定位要求。

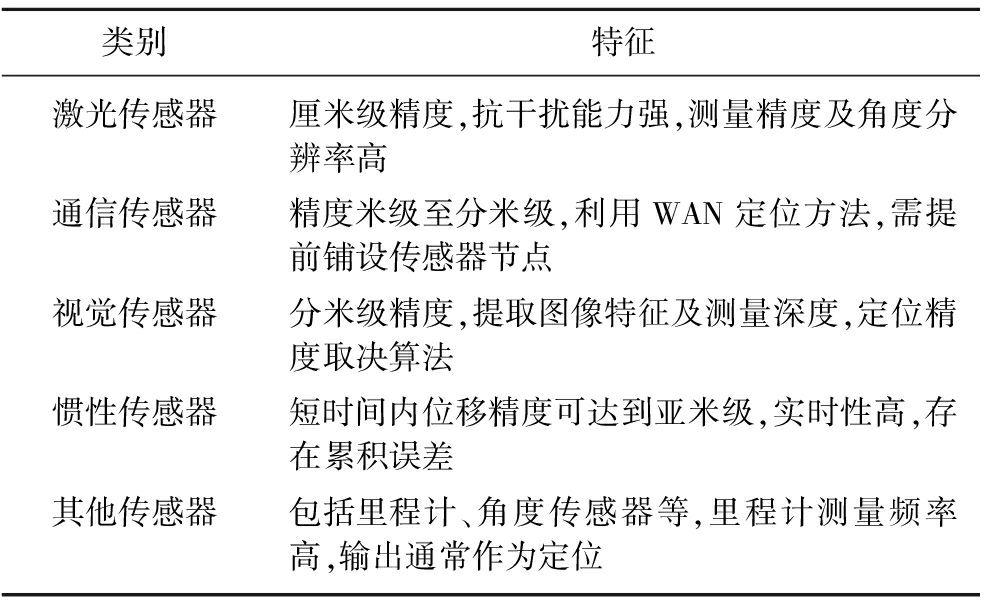

井下常用设备定位使用传感器大致可分为激光传感器、通信传感器、视觉传感器、惯性传感器等,其主要特征见表1。

表1 相关定位传感器技术特征

Table 1 Technical characteristics of correlation positioning

sensor

类别特征激光传感器厘米级精度,抗干扰能力强,测量精度及角度分辨率高通信传感器精度米级至分米级,利用WAN定位方法,需提前铺设传感器节点视觉传感器分米级精度,提取图像特征及测量深度,定位精度取决算法惯性传感器短时间内位移精度可达到亚米级,实时性高,存在累积误差其他传感器包括里程计、角度传感器等,里程计测量频率高,输出通常作为定位

激光传感器和视觉传感器技术特征具备一定的互补特性,同样通信传感器与惯性传感器也呈现互补作用,传统巷道掘进环境感知研究中,往往考虑利用单一传感器实现相应功能,经过大量的试验经验,其效果往往差强人意。为此,本文将以上4种传感器进行融合利用,取长补短,利用多种算法,实现高精度巷道感知。

巷道环境感知系统关键点在于电荷耦合器件图像传感器与激光雷达数据源接入、激光雷达和电荷耦合器件图像传感器摄像机的标定、目标图像的预处理、检测及分割。

环境感知系统主要包括电荷耦合器件图像传感器与激光雷达数据源接入、激光雷达和电荷耦合器件图像传感器摄像机的标定、目标图像的预处理、检测及分割等,并将WIFI定位与惯性传感器的导航相结合起来,利用加速度计对步态进行检测,采用陀螺仪或磁力级推导设备航向,把步长、方向等数据与建立的WIFI数据库结合起来,通过地图匹配粒子算法确定出最终位置,实现掘进巷道环境感知功能如图11所示。

图11 多传感器融合环境感知系统

Fig.11 Multi-sensor fusion environment perception system

2.1.3 掘进巷道顶板、瓦斯和水随钻测量系统

煤矿井下安全探测技术采用有线随钻测量系统,如图12所示。

图12 有线随钻测量系统[7]

Fig.12 Wired Measurement while drilling system[7]

随钻测量探管检测钻头轨迹相关数据,依靠通缆钻杆和通缆式送水器将数据传递到孔口监视器,利用随钻测量软件分析数据,从而将孔倾角、方位角等信息显示出来,同时模拟钻孔轨迹。操作人员根据监视器所示信息实时接收钻孔信息,也能够实时控制孔底马达的工具面向角,从而控制钻孔能够按照设计轨迹进行钻进。此项技术适用于以下钻孔工况:

(1)瓦斯抽放钻孔作业。为了便于瓦斯抽采作业安全高效快速进行,特将抽采钻机安置在煤层厚度大且通风性良好的稳定性煤层中,可保证钻孔高渗透性,促进抽采作业进行。采用有线随钻测量系统在松软煤层条件下进行高位水平长钻孔作业,从孔内部向下钻多分支梳状钻孔,通过调节钻孔深度、角度及速度等参数可实现对松软煤层中塌孔、钻孔不成型、钻孔效率低和孔深不达标等问题的解决。

(2)地质构造等勘探孔。将此项技术作为井下资源、地质构造及地质异常体的补充探测技术,可进一步查明构造发育、储煤量及水文地质等信息,将该技术作为物探普查后的精查,可获得实时、足量的信息。

(3)探放水孔。煤矿采掘过程中,可能受到水害的影响,在采空区、老硐内及巷道掘进方向上,可能存在大量积水,对人身安全造成严重影响。利用此项技术进行探放水作业,精确控制钻孔方向,准确钻至积水区域,将积水放出,保证掘进作业的安全进行。

2.2 掘进装备自主移动导航技术

煤矿井下作业环境复杂多变,设备的定位及可视化研究是实现井下自动化无人化的必要阶段,国内相关学者对掘进装备的自主定位导航进行了深入研究。卢新明等[22]构建了多种传感器、测绘仪器和控制器集成的掘进机物联网联结,提出了一种新型煤矿井下定位方式,能够完成对井下环境不间断精准感知并进行准确交互,为实现安全高效高精度的自动化掘进作业奠定了基础。田原等[23]结合惯性导航方位检测技术和掘进机姿态检验方法,实现以四点式光靶为基础的掘进机械定位方式,在满足惯性导航系统行进精度情况下实现了掘进机械的自动导航精确定位。段笑蔚等[24]提出了超宽带TW-TOF距离测量技术的精准定位定向方法,有效提高了测量距离测量精确率,降低了人工作业参与率。

笔者对多种定位技术进行了功能原理分析,需要针对不同地质条件的煤矿进行不同种类定位技术的组合选用,增加掘进设备自主移动导航技术的适应性及实用性。

2.2.1 基于机器视觉的掘进机定位技术

利用放置在巷道中的摄像机拍摄安装在掘进装备上的激光标靶,测得掘进装备坐标相对于摄像机坐标的旋转角度与距离,利用测得的旋转角度与距离求解掘进装备相对于巷道的位姿,如图13所示。

图13 基于机器视觉的位姿监测系统[2]

Fig.13 Position and attitude monitoring system based on

machine vision[2]

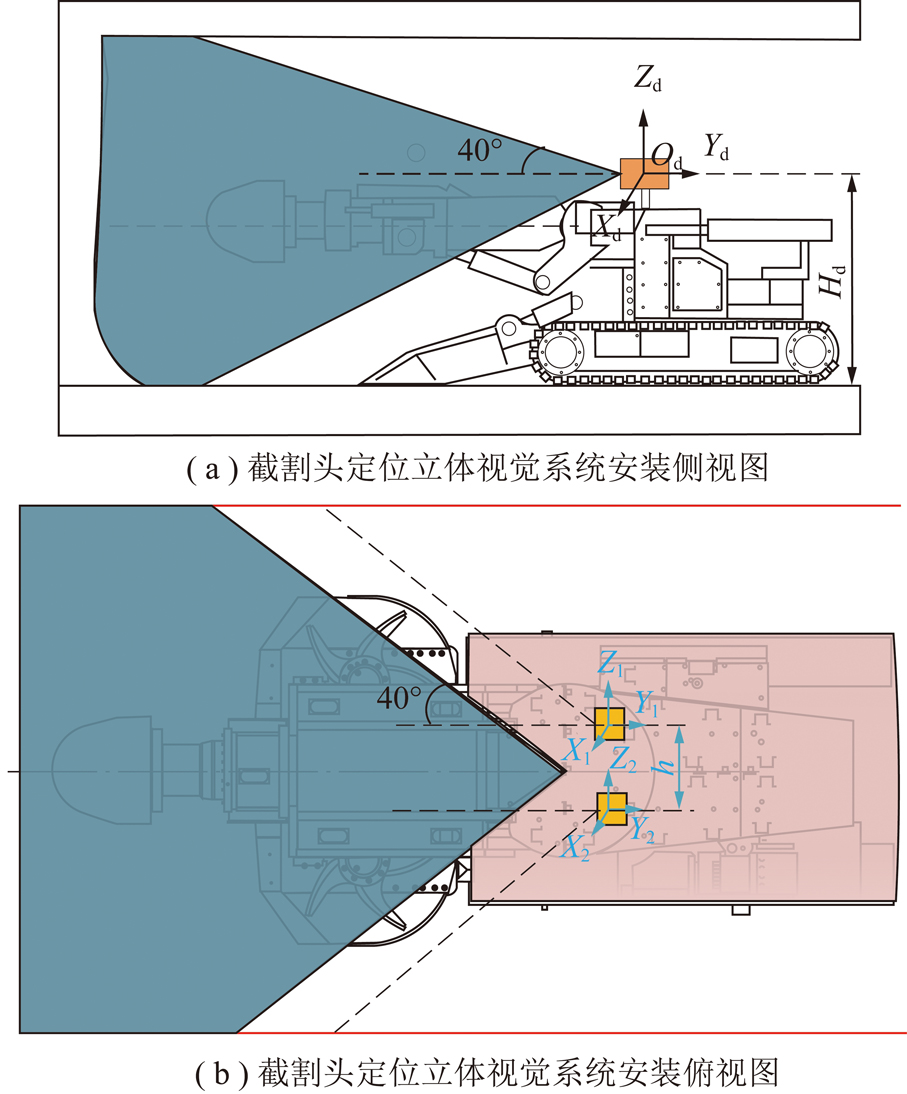

立体视觉技术是在掘进装备上架设2台相对位置已知的摄像机,通过2台摄像机获得不同的2幅图像,通过2幅图匹配点的二维坐标,计算出巷道的三维空间信息,设备安装示意图如图14所示。

图14 截割头定位立体视觉系统安装示意[2]

Fig.14 Schematic diagram of installation of cutting head

positioning stereo vision system[2]

2.2.2 基于激光测距的掘进机定位技术

通过扇面激光发射器将扇形激光发射到掘进机上,通过掘进机上安装的接受器接收发射信号,对发射器和接收器之间的距离进行测量。得出掘进机相对于巷道的位置,如图15所示。

图15 基于线结构光的掘进机位姿检测系统

Fig.15 Pose detection system of roadheader based on line

structured light

2.2.3 基于全站仪的掘进机定位技术

利用全站仪测量安装在掘进机上的棱镜相对于全站仪的距离与角度,以全站仪坐标为基准,计算出安装在掘进机上的棱镜坐标,从而得出掘进机相对于巷道的位姿信息,如图16所示。

图16 掘进装备位姿监测系统

Fig.16 Position and posture monitoring system of roadheader

2.2.4 超宽带位姿检测系统—UPDS系统结构

采用位置已知的4台UWB基站依靠TW-TOF测距原理对固定在掘进机上的3台基站进行测量,计算出掘进机上3台基站的位置信息,从而求解出掘进机相对巷道的位姿信息,包括掘进直线度,左右倾角与前后倾角,从而计算出目标点的位置,如图17所示。

图17 传感器与执行器布置情况[2]

Fig.17 Arrangement of sensors and actuators[2]

2.2.5 基于惯性导航技术的掘进机定位技术

掘进机的惯性导航是利用安装在掘进机上的惯性导航装置中的陀螺仪以及加速度传感器,测量掘进机的倾角及加速度,利用积分运算得出掘进机的位姿信息。惯性导航无需外部设备,依靠掘进机本身即可获得掘进机的位姿,如图18所示。目前该种掘进机导航方式应用较广泛。

图18 掘进机位姿检测系统结构

Fig.18 Structure diagram of the roadheader’s pose

detection system

3 掘进机健康管理技术

掘进机健康管理技术是依靠故障预警、故障诊断、寿命评估等关键技术,构建掘进机的全生命周期健康管理和维护决策平台,实现掘进机预测性维护的技术。本章结合掘进机健康管理技术发展现状,梳理出掘进机健康管理技术所面临的挑战,并针对所面临的挑战针对性的提出拟解决的科学问题。

3.1 故障预警技术

故障预警技术是通过提取故障特征信息,对系统未来可能发生的故障进行预测,在故障发生之前给出报警,以达到“提前发现征兆、适时维护设备、确保作业连续”的目的。孟玲霞等[25]在研发的齿轮箱状态监测系统基础上,提出了一种基于CEEMD-MFICA盲源分离等信号预处理方法,提出了盲源分离等信号预处理方法及早期故障预警方法,实现时频域综合早期故障预警。向建平等[26]基于数据采集与监视控制(SCADA)系统的PSO-BP算法,采用粒子群优化BP神经网络算法,建立主轴承故障预警模型,实现风电机组主轴承的故障预警。白秀春等[27]提出一种基于多特征参数综合的改进高斯混合模型-灰色关联度法-熵权法(GMM-GRA-EWM)的故障预警方法,根据已确定的预警特征参数,建立多参数综合预警模型,实现液压回路小泄漏的故障预警。

近年来,掘进机故障预警技术得到了一定发展,但针对微小故障特征提取、工作载荷与异常载荷识别,现有故障预警技术在实际工程应用中尚存在以下不足:

(1)现有技术对于掘进机运行参数微小突变特征提取困难,导致故障初期征兆难以被及时提取和发现,一旦发现故障,则故障已经演化到一定程度,留给故障预警的时间较短。

(2)掘进机作业环境复杂多变,系统运行载荷变化范围大,无法精确识别异常信号是否对系统故障产生影响。

3.2 故障诊断技术

故障诊断技术通过快速准确的定位故障源,拟定解决故障解决方案,通过最优决策减少系统恢复既定功能和性能的成本,以达到“精确定位故障,采取合理措施,辅助分析决策”的目的。王大虎等[24]提出了一种基于模糊神经网络算法的部分断面掘进机液压系统故障诊断系统设计方法,利用模糊算法将输入数据模糊化,再利用模糊神经网络模型对输入样本进行处理,实现少数断面掘进机液压系统故障诊断。彭余等[29]基于信息融合的多尺度状态监测方法对液压马达的磨损情况分析,为液压马达磨损程度提供了依据,有利于液压马达故障智能诊断和维护。刘勇[30]采用故障树分析法和分类逻辑判断法,提出行走机构故障快速排查方法,对掘进机行走机构进行故障诊断。杨健健等[31]通过构建PSO-BP神经网络,解决BP网络存在的收敛速度慢和局部极小值问题,提高BP网络的诊断精度和收敛速度,实现掘进机截割部的有效故障诊断。

现有基于数据驱动的故障诊断技术研究相对比较成熟,但仍存在以下问题:

(1)现有技术对于数据采集、故障诊断方法研究较少,没有充分利用掘进机与巷道断面耦合作用机理相关研究成果以及产品研制、测试的数据。

(2)现有措施一般都是根据地面测试结果设定阈值,不具备自主更新诊断参数的能力,由于地面和井下的环境和数据都存在差异,导致故障诊断时存在一定偏差。

3.3 剩余寿命评估技术

剩余寿命评估技术是根据掘进机工作状态下的实际运行载荷,构建出“正常—异常—失效”的故障演化模型,进而预知掘进机关键零部件的剩余寿命,以达到“预测剩余寿命、提前制定预案、适时停机更换”的目的。赵申坤等[32]基于数据驱动和贝叶斯理论,提出了一种机械系统剩余寿命预测方法,通过建立系统的状态随机模型以及状态模型参数的贝叶斯模型,实现了航空发动机RUL预测。石慧等[33]基于核密度估计与随机滤波理论,对齿轮箱连续退化状态的概率密度函数进行非参数估计,利用实时状态监测数据更新随机滤波递推模型参数,预测齿轮箱的实时剩余寿命。KUNDU P等[34]在考虑工况参数和状态监测信号等参数的基础上,通过建立威布尔加速失效时间回归模型,对轴承剩余使用寿命进行预测。BAPTISTA M等[35]研究了卡尔曼滤波器对剩余寿命估计的适用性,证明了其具有较好的精度和收敛性。VERSTRAETE D等[36]提出了一种新型非马氏、变分、基于推理的剩余寿命估计模型。上述研究针对通用机械剩余使用寿命预测展开,为开发掘进机零部件剩余使用寿命预测算法与模型奠定了理论基础。

现有剩余寿命估计技术在掘进机上应用效果不佳,主要体现在:

(1)掘进机产生故障的主要原因:① 由于突发事件(断齿、机身振动等)引起的系统故障;② 由于关键零部件的性能退化(液压系统密封磨损、机械部件磨损等)引起的故障,现有技术缺乏对相关理论的研究。

(2)基于数据驱动的剩余寿命估计技术,没有充分挖掘多源数据和相似样本信息,如掘进机截齿断裂能够导致截割电机电流、电压、油压、振动等多种信号异常。

3.4 拟解决的科学问题

针对现有掘进机健康管理技术所面临的微小故障特征提取、工作载荷与异常载荷识别、掘进机与巷道断面耦合作用机理、故障阈值自主更新、突发事件风险识别、多源信息融合等技术研究不足的问题,本节拟提出跨时空域度的监测信息多源数据融合技术研究、掘进机与断面岩层耦合作用机理研究、突发事件风险识别模型构建、自学习健康管理系统研发4点科学问题。

3.4.1 跨时空域度的监测信息多源数据融合技术

现有掘进机健康管理使用的数据主要是单台掘进机在单一巷道的运行数据,相邻工作面或相邻矿区在地质条件上具有一定的相似性,为提高故障信息的利用率,降低健康管理技术研发成本,提升故障信息诊断精度,需要运用小波变换、稀疏分解、多维度融合离散熵等方法,获取掘进机机械系统及其动力系统的压力、流量、油位、油温、振动、电流、电压等微小故障特征信息,搭建地质条件相似区域、同类设备的产品测试数据、历史故障数据云端平台,研究跨时空域度的多源信息算法,提高故障信息利用率。

3.4.2 掘进机与断面岩层耦合作用机理

掘进机受巷道赋存条件变化影响,系统运行载荷波动大,不利于微小特征的识别与提取,为了精确识别故障特征,需要分析并提取无故障状态和有故障状态下的掘进机关键零部件运行载荷特征,勘测掘进机应用巷道的巷道断面物理属性、地质构造、水文地质条件等地质信息,构建无故障状态和有故障状态的掘进机与巷道断面耦合动力学模型,获取掘进机异常载荷特征变化规律。

3.4.3 突发事件风险识别模型构建

突发事件是由于不可知的地质条件引发的,在传统掘进机健康管理系统中对于突发事件的考虑较少,为了确保掘进机安全稳定运行,需要利用对掘进机与巷道断面耦合作用机理研究成果、故障状态和无故障状态掘进机运行载荷特征信息,针对性的研究突发事件影响下的掘进机系统运行载荷变化规律,基于可靠性统计、失效物理模型、大数据等技术手段,提高突发事件诱导的故障响应速度和监测精度。

3.4.4 自学习健康管理系统研发

人工智能技术能够在层次结构特征中发现更多的隐藏信息,在自适应控制、模型重构、信息特征提取等方面具有较好的数据适应性,为了实现掘进机健康管理系统自主迭代,需要利用人工智能、大数据、数据孪生等新一代高新技术,验证多源数据融合技术、掘进机与断面岩层耦合作用机理、突发事件风险识别模型,修正对掘进机关键零部件的性能退化、参数退化、突变特征建模中的误差,实现自动提取故障特征,自主修正故障诊断模型。

4 多机多工序智能协同控制技术

煤矿智能化掘进装备系统包含自动化截割系统、自动化临时支护系统、智能锚固系统、智能锚网运输系统、智能运输系统和智能通风除尘系统等多个智能子系统。在实现单个子系统智能控制的基础上,如何实现对煤矿智能掘进系统多个任务并行与多个子系统智能协同控制成为重要研究内容[37]。

综掘工作面多工序智能化协同控制系统基于掘进机、临时支护、锚固机组、第一输送机、带式输送机、通风除尘设备的协调联动机制,面向综掘工作面成套装备的大型化、复杂化、差异化问题,实现人机双向交流与各工序之间的协调联动。

依据智能化掘进系统里掘进行进、临时支护、锚固、物资运输等组合掘进系统协同控制与多决策共同控制方面存在的问题,谢嘉成等[38]建立了多因素共同耦合“三机”形式的数学、Agent模型,建立一种新型以MAS的虚拟现实为基础的协同规划理论方法,满足对多种掘进装备状态工况下综采“三机”的协同实时感知控制要求。周信等[39]基于采煤机的高精度定位,多传感信息物联网融合技术理论,改进后的Elman神经网络,创立了多种设备的工作姿态、性能的协同理论控制方式,满足了组合设备状态情况下综采“三机”的并行实时预测控制要求。马宏伟等[40]以强化学习与Agent为基础的协同控制理论方法以及基于leader-follower法与设备系统行为法,对智能掘进装备系统进行多决策协同控制和智能化并行控制。

多机多工序智能协同控制技术主要包含设备自感知技术及系统各单元控制方法。首先需要构建探测、掘进、支护等多工序流程模型,分析探测距离、掘支效率、清运速度等作业参数间的关联关系,如图19所示。以此为基础建立多工序间协同作业机制,建立作业效率评价指标体系,结合多源信息融合技术提取效能评估数据,优化多工序快速协同作业效能,构建特征分离-数据推断-决策分析一体化多工序决策模型,提出多工序快速协同作业决策方法。为实现多工序快速安全作业,构建巷道掘进作业环境风险因素智能评估系统,制定巷道掘进作业环境风险等级评价准则,同时分析截割突变载荷、支护冲击地压等影响下掘进机器人失稳因素,研究不同等级环境风险下掘进作业的强制稳定控制方法,提出基于失稳风险评价准则的软冗余切换控制技术,实现多工序快速安全作业。

图19 多工序协同控制技术体系构架

Fig.19 Multi process collaborative control technology architecture

4.1 设备自感知技术

要实现掘进机组多机多工序智能协同控制,首先要对设备的自感知技术进行研究,实现设备自感知的关键是对多传感器群组获得的多源信息的相关性和互补性进行深入研究,从而向决策系统提供有效信息。传感器组包括惯性导航器件、位移传感器、加速度传感器、红外传感器以及激光雷达等传感器和探测器。

首先,基于计算机信息处理技术建立掘进机组多传感器信息融合系统,即研究设备多信息融合的规则、机制,并根据这些规则、机制在计算机中对信息进行分析处理,以时间顺序为主线进行信息的全面优化和融合。利用多传感器信息之间的关联性与统一性,通过规则的算法,对机组的研究对象进行全面、准确的检测与模式识别,使信息融合系统对目标具备更智能的感知能力,提高整个系统的智能决策水平。以数据处理方式的不同为依据,信息融合技术可分为3种形式:直接融合、特征融合和决策融合,在合理选择信息融合的方式时,要综合考虑数据源、数据类型、目标信息等特点。智能掘进工作面的系统多信息融合模型如图20所示。信息源可作为自动截割的信息融合信息源,其中掘进机组位姿、截割臂空间位置可直接融合,然后与从断面图像、煤层图像等传感器获得的断面形状、断面煤质特征等特征向量进行特征融合,再与截割电机功率进行决策融合,为自动截割提供评判的决策和依据。

图20 智能掘进工作面的系统多信息融合模型[41]

Fig.20 System multi-information fusion model of intelligent

mining face[41]

然后,系统的多信息采集融合控制技术的基本含义为对掘进工作面的多个设备进行多源信息的采集,并根据信息分析结果完成多机联动控制,达到智能快速掘进的目的。这种控制技术分为功能联动控制和模式联动控制2种控制技术,前一种指控制内的多个设备针对一个目标点的协同控制,后一种指在同种模式下的多设备协同控制。以临时支护移架为例,当系统接收到截割作业完成的信号后,随即发出移设支架的指令,此时煤巷图像、侧帮图像、顶板图像的监测装置及掘进机组位姿传感器等自动提高图像分辨率和监测精度,同时临时支架的移架系统立即启动,立柱、侧帮护板等协调动作,支护初撑力补偿系统启动,护帮板、立柱压力传感器实时检测支撑强度,通过对传感器和设备的动作协调联动,达到支架降架、移架的支护效果。

在研究掘进工作面的多信息采集融合控制技术的基础上,对掘进工作面各设备的多坐标系进行规范统一,完善各设备的坐标信息,在实现单机独立运行的同时能够在系统坐标系下完成多机的智能精准定位,建立掘进机群组的归一化管理系统,使得设备运动及位姿可监可控,多源信息实时互通。

4.2 系统各单元控制方法

智能掘进机组的多工序作业包括但不限于截割、铲运、行走、临时支护、锚固、通风除尘、供水、运输、监测等。多工序智能协同控制系统通过算法和程序将各单元的控制按照一定的规则和制度集成,在研究规则和算法之前,要先明确掘进机组各个单元自身的运行特性和控制方法。

截割单元主要完成煤岩的切割、破碎和断面形状的修正,截割质量受制于传动系统和控制系统可靠性,基于截齿与煤岩相互作用的接触模型,通过截割部各环节的运动微分方程,建立煤岩-截割机构的耦合动力学模型,研究断面形状突变、岩石组织突变等多种工况下耦合动力模型的动态响应,得到基于煤岩识别的截割部运动控制规则。研究在围岩压力分配、支护冲击、截割振动扰动等因素影响下,截割部的动态响应,从而得到基于环境变化的截割部控制规则的动态修正方法。基于电液比例阀和电液伺服阀控制技术、油缸位移传感器精度和截割头几何因素的影响,研究截割部执行机构制造特性和延迟特性对截割误差的影响,从而得到基于材料和时间轴的截割部控制规则补偿策略。

综掘系统临时支护的控制基于超前支护与巷道围岩耦合动力学模型,研究立柱油缸的支护力控制。首先基于块系覆岩理论,建立超前支架-顶板耦合动力学模型,根据截齿与巷道岩石接触模型和行走部与底板相互作用力学模型推导截割部与巷道围岩的耦合动力学模型,将其作为综掘机组对巷道围岩的扰动激励来源,研究基于截割扰动作用下的超前支架动态响应特性,从而建立立柱初撑力补偿模型。基于巷道顶底板开挖特性,构建实时地压监测和大数据集中处理平台,研究立柱支撑力控制动态补偿方法。

4.3 多工序协同控制技术难点

掘进与支护之间的协同配合是当下掘进工作面作业过程中最为突出的问题,支护作业的机械化、高效化在实现的过程中遇到重重阻碍。实现这一目标有2个关键点,一是临时支护方面,另一个是钻锚注的单次工艺。首先,为加强支护效果并达到掘进相关装备的主动性支护的目的,需要研发一种柔性的可自移的临时支护系统,这将会为后期锚杆钻进实现永久支护打下基础;其次,为加强“掘-支”工艺的连续性,需要研发一种可实现钻锚注一体化的锚杆及其辅助钻进机构,进而真正实现“掘-支”平行作业;最后,为提升支护作业的同步智能化水平,研制支持钻锚注一体化锚杆作业的支护机器人并研发与临时支护紧密配合的自动铺锚网技术,取代依靠人力安装锚杆的传统手段,建立钻锚注自动化的支护系统。

在综合机械化掘进的煤巷中,采用“掘-支”协同控制的方案,煤巷的临时支护依靠超前液压支架完成,超前液压支架与掘锚设备联合作业,进而在煤巷的掘进中实现掘进、锚固、支护共同作业,进一步提高掘进工作面的作业效率。在非水平巷道的掘进中,研究掘进、支护联合作业与多机组、多缸的协同控制方法,为快速掘进巷道的自动化、稳定化、高效化的护顶作业提供理论与技术支持。

5 结 论

(1)进行不同截割头轨迹及速度规划分析,提高掘进作业速度及精确性,同时提出不同掘进速度下掘进巷道顶板稳定性分析方法;进行自主定形定向截割控制技术研究,优化现有自主定形定向截割控制算法,提高自主定形定向截割效率;通过数采系统重构数字孪生虚拟模型,采用掘进机虚拟操纵平台实现掘进机远程自动截割控制。

(2)通过掘进巷道环境感知技术,构建掘进巷道虚拟模型巷道安全系统,保证了安全的掘进作业环境。推进物联网平台感知技术发展,利用激光扫描及多种算法,形成巷道三维点云模型;对比传统单一传感器进行巷道环境感知的局限性,对激光、通信、视觉及惯性等传感器等进行技术互补性融合,利用多种融合算法,实现高精度巷道感知;采用随钻测量系统进行瓦斯监测和超前探水作业,保证煤矿井下作业安全;将视觉感知技术、激光测距技术、全站仪、超宽带定位技术等融入井下巷道的设备定位系统中,对巷道内掘进机的位姿进行实时监测,提升巷道掘进作业的精确度与掘进效率。

(3)通过结合掘进机健康管理技术发展现状,梳理出掘进机健康管理技术在故障预警技术、故障诊断技术、寿命评估技术3个方面存在的不足,并针对所面临的挑战针对性的提出了跨时空域度的监测信息多源数据融合技术、掘进机与断面岩层耦合作用机理、突发事件风险识别模型、自学习健康管理系统4项拟解决的科学问题。

(4)深入探讨了多传感器信息融合技术,研究了掘进系统截割单元及临时支护单元的控制方法,分析了多源信息分析处理及优化策略,以自动截割系统和超前临时支架移架系统为例,阐明了多传感器信息融合的运行机制,提出多工序协同控制技术难点及实现这一目标需要解决的2个关键点。

[1] 王国法,杜毅博.智慧煤矿与智能化开采技术的发展方向[J].煤炭科学技术,2019,17(1):1-10.

WANG Guofa,DU Yibo.Development direction of intelligent coal mine and intelligent mining technology[J].Coal Science and Technology,2019,17(1):1-10.

[2] 王国法.综采自动化智能化无人化成套技术与装备发展方向[J].煤炭科学技术,2014,42(9):30-34.

WANG Guofa.Development orientation of complete fully-mechanized automation intelligent and unmanned mining technology and equipment[J].Coal Science and Technology,2014,42(9):30-34.

[3] 马宏伟,王世斌,毛清华.煤矿巷道智能掘进关键共性技术[J].煤炭学报,2021,46(1):310-320.

MA Hongwei,WANG Shibin,MAO Qinghua.Key common technology of intelligent heading in coal mine roadway[J].Journal of China Coal Society,2021,46(1):310-320.

[4] 刘治翔.迈步式掘支锚机组力学特性与自主定形定向截割方法研究[D].阜新:辽宁工程技术大学,2017.

LIU Zhixiang.Study on mechanical characteristics and self setting directional cutting method of step type digging anchor machine set[D].Fuxin:Liaoning Technical University,2017.

[5] 严进辉,周坤明,刘文群,等.两种悬臂式掘进机的对比研究[J].黑龙江科技信息,2011(15):65-66.

YAN Jinhui,ZHOU Kunming,LIU Wenqun,et al.Comparative study of two cantilever roadheaders[J].Heilongjiang Science and Technology Information,2011(15):65-66.

[6] 宗凯.悬臂式掘进机截割过程位姿响应与截割臂摆速控制研究[D].北京:中国矿业大学(北京),2019.

ZONG Kai.Study on position and pose response of cantilever roadheader cutting process and swing speed control of cutting arm[D].Beijing:China University of Mining and Technology(Beijing),2019.

[7] 李朋朋.掘进机动力学分析及电控箱减振研究[D].太原:太原理工大学,2017.

LI Pengpeng.Research on dynamical analysis of road-header and vibration reduction about the electric cabinet[D].Taiyuan:Taiyuan University of Technology,2017.

[8] 杨可.葫芦素矿煤巷顶板稳定性分析及控制[D].徐州:中国矿业大学,2018.

YANG Ke.Control and analysis of roof stability of coal roadway roof in cucurbit mine[D].Xuzhou:China University of Mining and Technology,2018.

[9] 张介夫.纵轴掘进机自动截割成形和恒功率截割控制技术研究[D].哈尔滨:哈尔滨工业大学,2013.

ZHANG Jiefu.Resrarch on control system with automatic forming and constant power cutting of a longitudinal axis type roadheader[D].Harbin:Harbin Institute of Technology,2013.

[10] 谢亚洲.悬臂式掘进机智能控制系统研究[D].西安:西安科技大学,2019.

XIE Yazhou.Research on intelligent control system of cantilever roadheader[D].Xi’an:Xi’an University of Science and Technology,2019.

[11] 刘志森.悬臂式掘进机截割部恒功率调速控制系统研究[D].阜新:辽宁工程技术大学,2012.

LIU Zhisen.Research on constant power speed regulating control system of cutting part of cantilever roadheader[D].Fuxin:Liaoning Technical University,2012.

[12] 王元.基于视觉的悬臂式掘进机断面成形与控制技术研究[D].上海:上海交通大学,2018.

WANG Yuan.Research on automatic profile theory and control strategy of cantilever roadheader based on machine vision[D].Shanghai:Shanghai Jiaotong University,2018.

[13] 焦可辉.纵轴式掘进机断面成形技术研究[D].西安:西安科技大学,2019.

JIAO Kehui.Research on section forming technology of longitudinal roadheader[D].Xi’an:Xi’an University of Science and Technology,2019.

[14] 张超,张旭辉,毛清华.煤矿智能掘进机器人数字孪生系统研究及应用[J].西安科技大学学报,2020,40(5):813-822.

ZHANG Chao ,ZHANG Xuhui ,MAO Qinghua.Research and application of digital twin system for intelligent tunneling equipment in coal mine[J].Journal of Xi’an University of Science and Technology,2020,40(5):813-822.

[15] 李茂林.基于磁流变的巷道掘进机高效运行分析探讨[J].山西焦煤科技,2018,42(8):47-50.

LI Maolin.Discussion on efficient operation of roadheader based on magnetorheological[J].Shanxi Coking Coal Science & Technology,2018,42(8):47-50.

[16] 杨健健,张强,吴淼,等.巷道智能化掘进的自主感知及调控技术研究进展[J].煤炭学报,2020,45(6):2045-2055.

YANG Jianjian ,ZHANG Qiang ,WU Miao ,et al.Research progress of autonomous perception and control technology for intelligent heading[J].Journal of China Coal Society,2020,45(6):2045-2055.

[17] 孙彦景,左海维,钱建生,等.面向煤矿安全生产的物联网应用模式及关键技术[J].煤炭科学技术,2013,41(1):84-88.

SUN Yanjing,ZUO Haiwei,QIAN Jiansheng,et al.Application mode and key technology of internet of things faced to coal mine safety production[J].Coal Science and Technology,2013,41(1):84-88.

[18] 史海岐.随钻测量定向钻进技术在煤矿水害防治中的应用[J].现代矿业,2014,30(4):38-41.

SHI Haiqi.Application of MWD directional drilling technology in coal mine water disaster prevention and control[J].Modern mining,2014,30(4):38-41.

[19] 张申,丁恩杰,徐钊.物联网与感知矿山专题讲座之三——感知矿山物联网的特征与关键技术[J].工矿自动化,2010,36(12):117-121.

ZHANG Shen,DING Enjie,XU Zhao.Special lecture on Internet of things and sensing mine(3)—Characteristics and key technologies of sensing mine Internet of things[J].Industrial and Mining Automation,2010,36(12):117-121.

[20] 王国法,任怀伟,庞义辉.煤矿智能化(初级阶段)技术体系研究与工程进展[J].煤炭科学技术,2020,48(7):1-27.

WANG Guofa,REN Huaiwei,PANG Yihui.Research and engineering progress of intelligent(primary stage) technology system of coal mines[J].Coal Science and Technology,2020,48(7):1-27.

[21] 田迎春,李文,马东.基于点云数据的井下矿巷道岩体结构特征分析[J].中国矿山工程,2020,49(5):19-22,26.

TIAN Yingchun,LI Wen,MA Dong.Analysis of rock mass structure characteristics of underground mine roadway based on point cloud data[J].China Mining Engineering,2020,49(5):19-22,26.

[22] 卢新明,闫长青,袁照平.掘进机精准定位方法与掘进机器人系统[J].通信学报,2020,41(2):58-65.

LU Xinming,YAN Changqing,YUAN Zhaoping.Precisely positioning method for roadheaders and robotic roadheader system[J].Journal on Communications,2020,41(2):58-65.

[23] 田原.基于四点式光靶的掘进机自动定位方法研究[J].煤炭科学技术,2018,46(12):35-40.

TIAN Yuan.Research on automatic positioning method of roadheader based on four point light target[J].Coal Science and Technology,2018,46(12):35-40.

[24] 段笑蔚.基于超宽带技术的掘进机自主定位定向方法研究[J].机械管理开发,2020,35(12):234-235,267.

DUAN Xiaowei.Research on autonomous positioning and orientation method of roadheader based on UWB technology[J].Machine Management Development,2020,35(12):234-235,267.

[25] 孟玲霞,徐小力,蒋章雷.风电机组齿轮箱早期故障预警方法研究[J].仪器仪表学报,2016(12):2758-2765.

MENG Lingxia,XU Xiaoli,JIANG Zhanglei.Study on the early fault warning method for wind turbine gearbox[J].Chinese Journal of Scientific Instrument,2016(12):2758-2765.

[26] 向健平,凌永志,詹俊,等.基于 SCADA 系统的风电机组主轴承故障预警方法[J].电力科学与技术学报,2019,34(3):223-228.

XIANG Jianping,LING Yongzhi,ZHAN Jun,et al.Fault early warning method of wind turbine main bearing based on SCADA system[J].Journal of Electric Power Science and Technology,2019,34(3):223-228.

[27] 白秀春,钱虹.基于数据挖掘的一回路小泄漏故障预警研究[J/OL].核动力工程:1-8[2021-06-23],https://kns.cnki.net/kcms/detail/51.1158.TL.20210322.1449.004.html.

BAI Xiuchun,QIAN Hong.Research on early warning of small leakage in primary circuit based on data mining[J/OL].Nuclear Power Engineering:1-8[2021-06-23],https://kns.cnki.net/kcms/detail/51.1158.TL.20210322.1449.004.html.

[28] 王大虎,王敬冲,陈文博,等.掘进机液压系统故障检测方法研究与仿真[J].计算机仿真,2016,33(2):448-451.

WANG Dahu,WANG Jingchong,CHEN Wenbo,et al.Research and simulation of fault detection method for hydraulic system of tunneling machine[J].Computer Simulation,2016,33(2):448-451.

[29] 彭余,黄志坚.盾构机液压马达磨损监测研究[J].液压气动与密封,2017,37(5):64-65.

PENG Yu,HUANG Zhijian.Research on monitoring of hydraulic motor wear for shield machine[J].Hydraulics Pneumatics & Seals,2017,37(5):64-65.

[30] 刘勇.故障树分析法在掘进机行走机构故障分析中的应用[J].现代矿业,2019,35(9):269-270.

LIU Yong.Application of fault tree analysis method in fault analysis of driving mechanism of roadheader[J].Modern Mining,2019,35(9):269-270.

[31] 杨健健,唐至威,王子瑞,等.基于PSO-BP神经网络的掘进机截割部故障诊断[J].煤炭科学技术,2017,45(10):129-134.

YANG Jianjian,TANG Zhiwei,WANG Zirui,et al.Fault diagnosis on cutting unit of mine roadheader based on PSO-BP neural network[J].Coal Science and Technology,2017,45(10):129-134.

[32] 赵申坤,姜潮,龙湘云.一种基于数据驱动和贝叶斯理论的机械系统剩余寿命预测方法[J].机械工程学报,2018,54(12):115-124.

ZHAO Shenkun,JIANG Chao,LONG Xiangyun.Remaining useful life estimation of mechanical systems based on the data-driven method and Bayesian theory[J].Journal of Mechanical Engineering,2018,54(12):115-124.

[33] 石慧,宋仁旺,张岩,等.基于核密度估计和随机滤波理论的齿轮箱剩余寿命预测方法[J].计算机集成制造系统,2020,26(3):632-640.

SHI Hui,SONG Renwang,ZHANG Yan,et al.Prediction method for the remaining useful life of gearbox based on kernel estimation and stochastic filtering theory[J].Computer Integrated Manufacturing Systems,2020,26(3):632-640.

[34] KUNDU P,DARPE A,KULKARNI M.Weibull accelerated failure time regression model for remaining useful life prediction of bearing working under multiple operating conditions[J].Mechanical Systems and Signal Processing,2019,134:106302.

[35] BAPTISTA M,HENRIQUES E,DE MEDEIROS I.Remaining useful life estimation in aeronautics:Combining data-driven and Kalman filtering[J].Reliability Engineering & System Safety,2019,184:228-239.

[36] VERSTRAETE D,DROGUETT E,MODARRES M.A deep adversarial approach based on multi-sensor fusion for semi-supervised remaining useful life prognostics[J].Sensors,2020,20(1):176.

[37] 杨健健,张强,王超.煤矿掘进机的机器人化研究现状与发展[J].煤炭学报,2020,45(8):2995-3005.

YANG Jianjian,ZHANG Qiang,WANG Chao.The present situation and development of roboticization research on coal mine roadheader[J].Journal of China Coal Society,2020,45(8):2995-3005.

[38] 谢嘉成,王学文,杨兆建.基于数字孪生的综采工作面生产系统设计与运行模式[J].计算机集成制造系统,2019,25(6):1381-1391.

XIE Jiacheng,WANG Xuewen,YANG Zhaojian.Design and operation mode of production system of fully mechanized coal mining face based on digital twin theory[J].Computer Integrated Manufacturing Systems,2019,25(6):1381-1391.

[39] 王凯.基于刮板输送机负载预测的采煤机调速技术研究[D].徐州:中国矿业大学,2015.

WANG Kai.Research on shearer speed control technology based on scraper conveyor load prediction[D].Xuzhou:China University of Mining and Technology,2015.

[40] 周信.综采装备协同控制关键技术研究[D].徐州:中国矿业大学,2014:51-103.

ZHOU Xin.Research on key technology of collaborative control for fully mechanized mining equipment[D].Xuzhou:China University of Mining and Technology,2014:51-103.

[41] 王国法,范京道,徐亚军,等.煤炭智能化开采关键技术创新进展与展望[J].工矿自动化,2018,44(2):5-12.

WANG Guofa,FAN Jingdao,XU Yajun,et al.Progress and prospect of key technology innovation in intelligent coal mining[J].Industrial and Mining Automation,2018,44(2):5-12.