随着《中国制造 2025》战略的深入实施,国家高度重视煤炭工业智能化发展[1]。在煤炭科技工作者的共同努力下,综采工作面智能化初见成效,而综掘工作面智能化严重滞后,导致采快掘慢,比例失衡,严重影响着煤矿安全、高效、智能生产[2-3]。美国、澳大利亚、瑞典、英国广泛采用掘锚一体化技术,实现了自动截割、输送设备监测和自动控制,以及掘进和锚护并行作业[4-5]。我国对掘进、锚杆支护设备及自动化技术研究起步较晚,国内的西安科技大学和西安煤矿机械有限公司、中国煤炭科工集团太原研究院、中国铁建重工集团等单位在掘进成套装备研发方面走在前列,研发的智能掘进成套装备实现了掘进、支护、运输并行连续作业,并实现了远程监测监控,有效提高了掘进效率和自动化程度[6-9]。但不可忽略的是我国煤矿赋存条件复杂,掘进工作面环境恶劣,存在煤层起伏大、顶板松软、夹矸与片帮并存、水与瓦斯突出等一系列问题,要实现巷道智能化快速掘进,就必须建立掘进机器人各子系统之间的并行协同控制机制。

近年来,国内外对煤巷掘进智能化的研究不断深入,已经成为煤矿智能化研究的重点、难点和热点,其主要聚焦在智能截割技术、智能导航技术、智能协同控制技术和远程智能监控技术方面[10-12]。智能协同控制技术是智能掘进机器人系统的核心,智能协同控制求解任务就是通过寻找系统联盟中能够执行任务的一个或多个机器人,并且该机器人组合是完成该任务时代价最小的一个组合。目前,协同控制技术的研究主要包括2个方面[13]:① 建立多个机器人之间的空间位置关系,一般通过基坐标系标定来实现;② 协同插补算法,协同插补算法中的关键技术是协同轨迹的过渡和对多个运动单元的同步速度规划。国内外学者大多面向多任务、多工序、多资源、多主体的并行与协同控制问题,主要研究了强化学习、 遗传算法、Agent 算法、P 学习、粒子群算法等[14]。针对多机器人协同控制问题,程韬波等[15]研究了关节约束下多机器人智能协同运动控制问题,设计了同步策略并将多机协同控制问题建模为一个二次型优化问题。张兴国等[16]则根据任务类型不同,把多机器人的协作形式划分为顺序协同、同步协同和自由协同3种形式,通过设计的优化算法,研究了3种形式下如何协同规划及路径优化,并经仿真实例验证了方法的可行性、正确性,武星等[17]针对多个差速驱动单元组成的自动导引车(AVG),提出一种基于虚拟结构法和 leader-follower策略的多驱动单元协同控制技术。PIERPAOLI等[18]提出了多机器人行为排序的强化学习框架,CHEN等[19]研究了基于深度学习的多机器人协作模型,KOSTAL[20]研究了基于分布式梯度粒子群算法的多机器人运动规划方法。

煤矿智能掘进机器人系统主要包括智能截割系统、智能临时支护系统、智能钻锚系统、智能锚网运输系统、智能运输系统和智能通风除尘系统等多个智能子系统。在实现单个子系统智能控制的基础上,如何通过对煤矿智能掘进系统多个任务并行与多个子系统智能协同控制成为重要研究内容之一[21-24]。笔者在研发的煤矿智能掘进机器人系统的基础上,结合掘进机器人系统与煤矿巷道的耦合关系,研究分析掘进系统中多任务之间的相互影响机理,得出决定掘进速度的关键问题在于截割系统不仅要与钻锚系统并行工作,同时2者之间时间上需同步,由此获得了钻锚系统工作的时间约束条件。在此基础上,针对钻锚系统,构建多钻机多任务协同控制模型,通过组合优化方法获得了钻机与任务最佳匹配,实现掘进机器人系统最优并行协同控制。

1 智能掘进机器人多系统相关性分析

1.1 智能掘进机器人系统构成

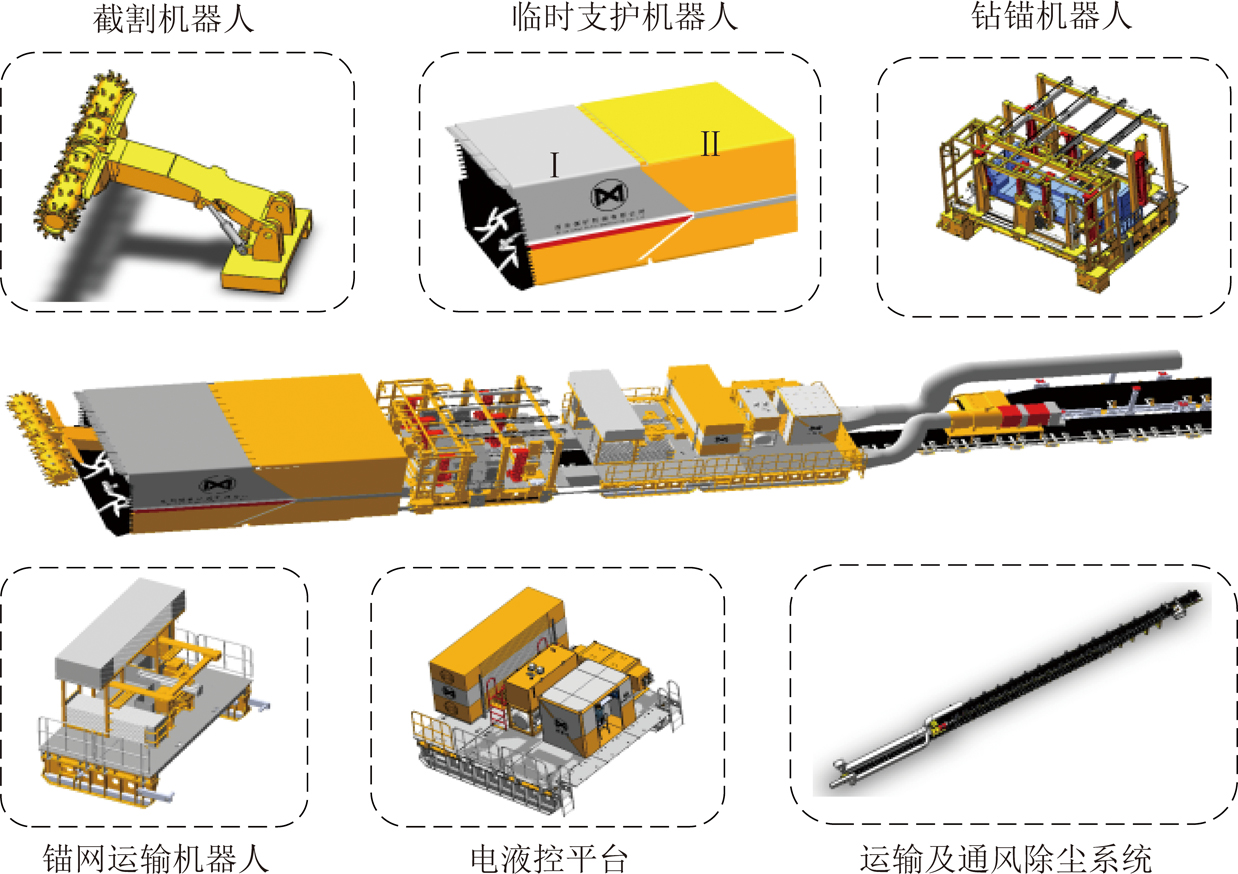

煤矿智能掘进机器人系统构成如图1所示,主要由截割机器人、临时支护机器人Ⅰ和Ⅱ、钻锚机器人、锚网运输机器人、电液控平台以及通风除尘和运输系统等组成。截割机器人具备智能定形截割功能,能够高效完成巷道全断面精准成形截割任务;临时支护机器人Ⅰ和Ⅱ主要有两方面的功能:① 及时完成对围岩的及时支护;② 完成整个机器人系统的自主拖动,还具有超前钻探、修帮、自动纠偏等辅助功能;钻锚机器人主要完成锚杆、锚索支护任务,通过人机协同,完成钻机的自主定位、主动钻孔、自动安装和紧固锚杆等功能;锚网运输机器人主要完成自动运网任务,具有自动运网、布网等功能;电液控平台为智能掘进机器人系统提供动力源,具有智能监测监控以及多机器人协同控制的功能;通风除尘系统、运输系统为掘进机器人的连续作业提供相应的可靠保障。

图1 智能掘进机器人系统组成

Fig.1 System composition of intelligent tunneling robot

1.2 各子系统及其与围岩之间的相关性分析

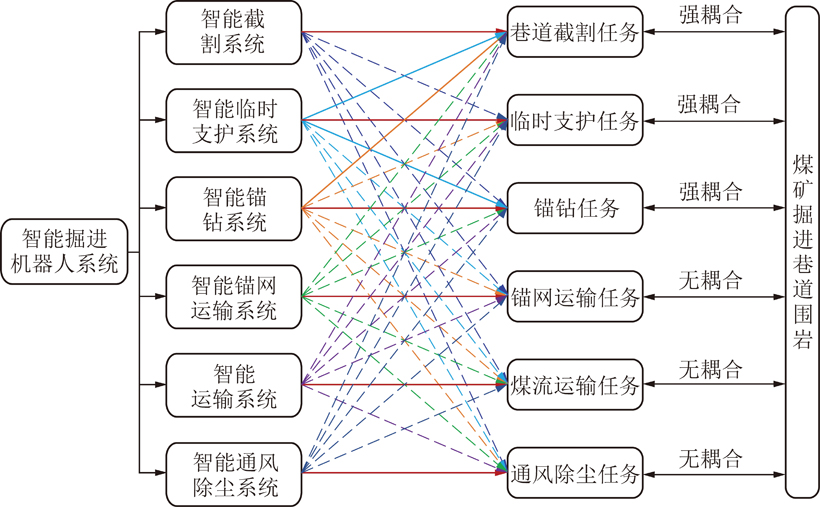

为了实现煤矿巷道快速掘进,各子系统之间需要遵循一定的控制规则才能完成复杂的掘进作业。因此,需要对智能掘进机器人系统中各子系统之间以及各子系统与围岩之间的相关性进行分析,以确定出影响掘进速度的关键环节,并对其进行优化。掘进机器人各子系统与多任务以及煤矿巷道围岩相关性网络图如图2所示。

图2 智能掘进机器人系统与围岩相关性网络

Fig.2 Correlation network diagram of intelligent tunneling robot system and surrounding rock

智能掘进机器人系统中的6个子系统分别针对6类任务,每个子系统只能完成一类任务,子系统之间在空间上具有一定的顺序性,并且6个子系统在作业时需要遵循一定的掘进工艺。在掘进机器人作业时,智能运输系统和智能通风除尘系统与其他系统属于松耦合,且与围岩无耦合关系,因此这2个系统不构成影响掘进速度的关键因素。虽然智能临时支护系统与掘进巷道具有较强的耦合关系,但在实际作业时,并不和其他子系统产生直接约束,因此临时支护系统也不构成影响掘进速度的关键因素。而智能截割系统和智能钻锚系统不仅与掘进巷道具有强耦合性,并且两者之间存在强相关性,虽然2者在工作时可以进行并行作业,但是其在时间上需要高度匹配,即智能钻锚系统作业时间必须与智能截割时间的差值趋于0。

2 基于时间最优的智能掘进机器人并行控制方法

通过上节的相关性分析可知,智能掘进机器人系统中既有并行作业又有顺序作业。虽然截割机器人、临时支护机器人和钻锚机器人之间具有强耦合关系,但是在掘进机器人系统整体推进过程中,如果截割时间与钻锚时间为顺序关系,将在很大程度上降低掘进效率。截割机器人与钻锚机器人之间虽然为强耦合关系,但在掘进过程中,两者可以进行并行作业。而考量2者是否能够进行并行作业的关键因素为截割时间与钻锚时间是否协调统一,即

|Tj-Tz|≤δ

(1)

式中,Tj为截割机器人截割时间;Tz为钻锚机器人工作时间;δ为时间误差。

对于截割机器人,影响截割时间的因素主要有截深、截割速度、进给速度和巷道截面尺寸等,截割时间可表示为

![]()

(2)

式中,λ为调整系数;n为截割次数;S为巷道截面积;h为每次截割深度;vf为进给速度;vd为截割速度;Tf为巷道修形时间。

对于钻锚机器人来讲,不同的煤矿巷道对钻孔数量要求不同。并且巷道的尺寸参数决定了钻机数量,进而影响钻锚时间。但是,钻锚机器人从结构上允许钻机相对独立,能够进行协同作业,又可以进行并行作业,这就为钻锚机器人在时间优化上奠定了基础。为了适应截割机器人工作时间,将重点研究时间最优的钻锚机器人协同控制方法。

3 基于优化组合的钻锚机器人系统协同控制方法

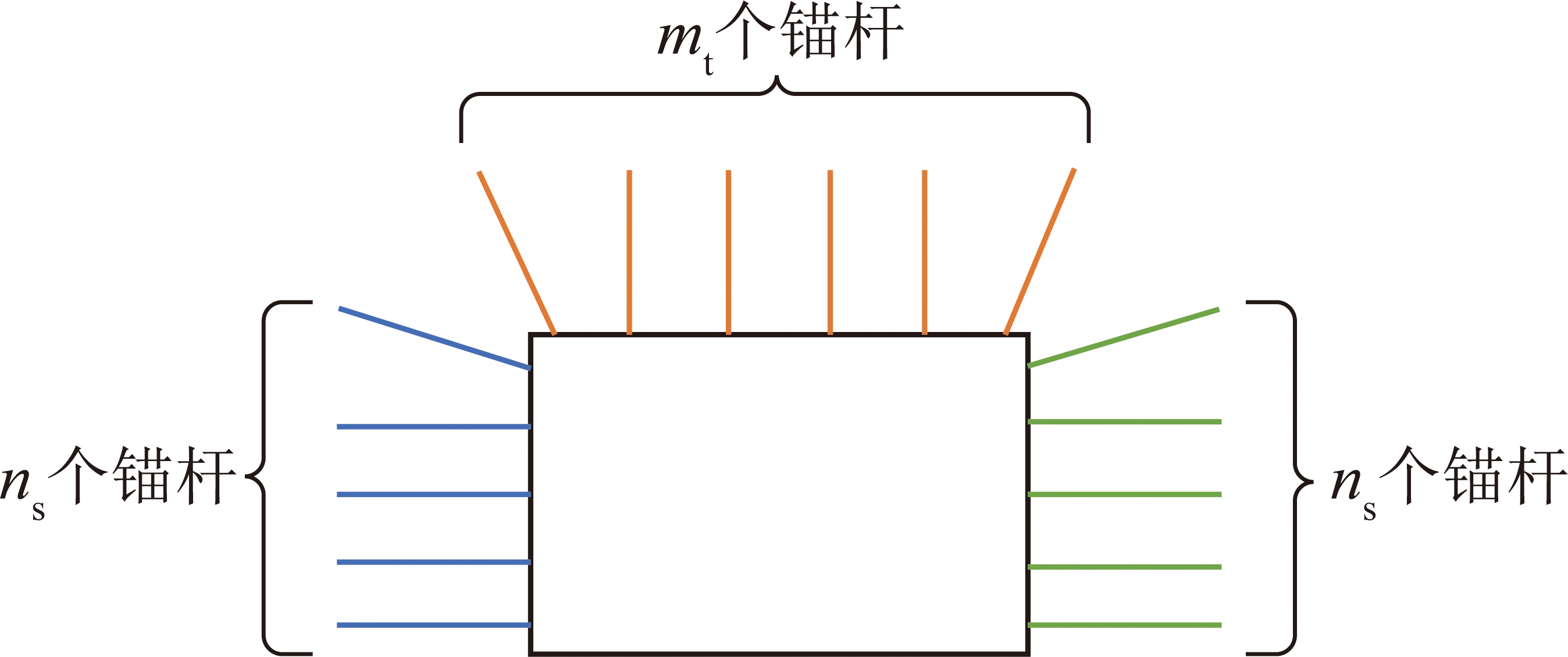

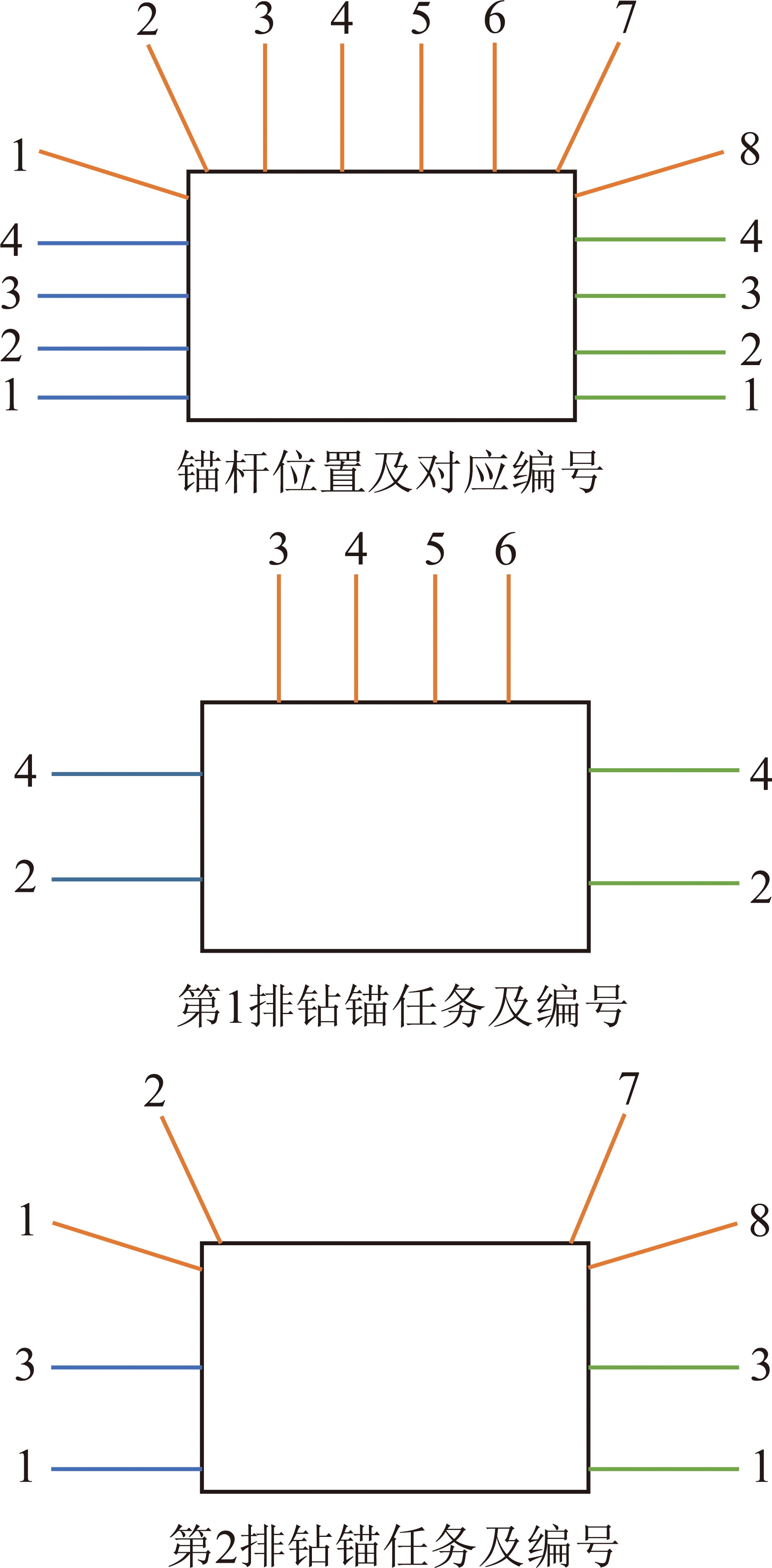

钻锚机器人系统主要完成锚杆、锚索支护任务,结合煤矿巷道支护要求在一个截面一般需要布置如图3所示的锚杆和锚索,假设在一个截面中需要单边侧帮锚杆ns个,顶板锚杆mt个,锚索k个,单边侧帮钻机N个,顶板钻机M个。

图3 煤矿巷道截面钻孔布置

Fig.3 Borehole layout of coal mine roadway section

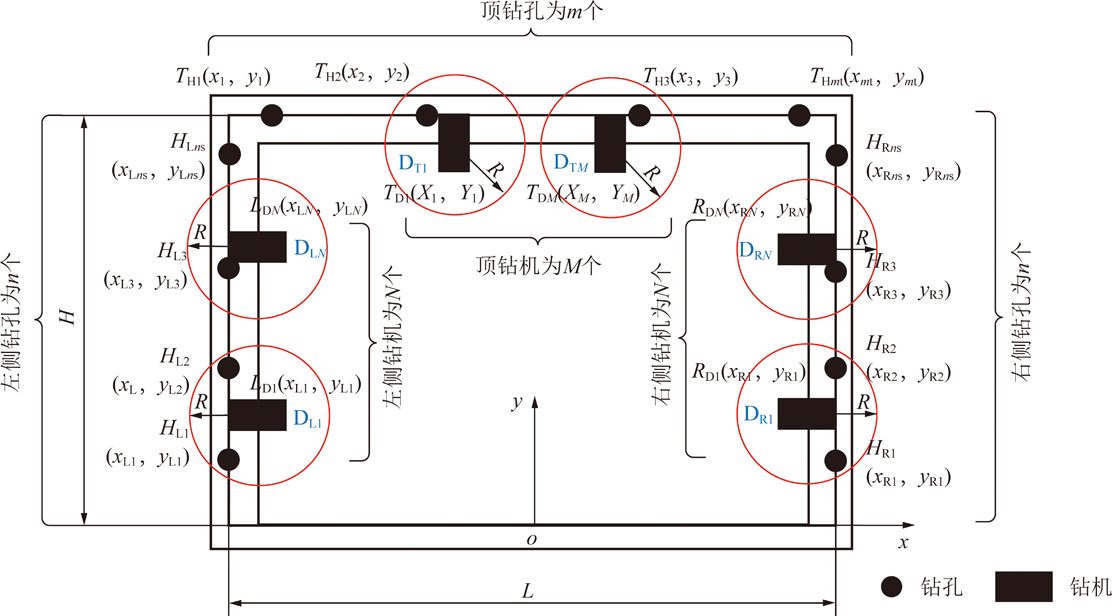

按照煤矿巷道掘进工艺要求,截割机器人在截割过程中,钻锚机器人需要在一个截距的时间内完成钻锚任务,因此从整体上要求截割机器人和钻锚机器人处于并行作业状态,而对于钻锚机器人来讲,完成任务时间都要与截割时间匹配。除此以外,钻锚机器人钻机在空间上的布置及数量上又有一定的约束。因此,按照钻锚机器人结构以及煤矿巷道空间条件,一般钻机数量小于钻孔数量,这时就需要对每类钻机进行协同控制以最小时间完成钻锚任务。根据巷道空间构建多钻机协同控制数学模型,如图4所示。

图4中,xoy为煤矿巷道横截面绝对坐标系;HLns为左侧第n个钻孔位置;DLN为左侧第N个钻机;LDN为左侧第N个钻机位置;HRns为右侧第n个钻孔位置;DRN为右侧第N个钻机;RDN为右侧第N个钻机位置;THmt为顶板第m个钻孔位置;DTM分别为第M个顶板钻机;R为钻机工作半径。钻锚机器人在完成钻锚任务时,每类钻机为同构,每台钻机可独立完成钻锚任务,因此多台钻机在工作时为了以最小时间完成钻锚任务,钻机可协同并行工作,但是由于钻机自身结构约束,不能任意选择任务,需要考虑钻机与钻机之间是否干涉,假设每类钻孔只能由对应的钻机来完成钻孔,即顶板钻只能完成顶板孔任务,侧帮钻只能完成侧帮孔任务。顶板钻在打顶板孔时,只有在左右两端的钻机工作时会和侧帮钻发生干涉,其余钻孔两类钻机不会发生干涉。为了获得钻锚机器人最优协同钻孔方法,首先分别计算3类钻机并行工作时钻孔次数,在实际中巷道两侧钻孔为对称布置,因此在计算时只需要对一侧钻孔和钻机进行优化。

图4 多钻机协同模型

Fig.4 Multi-rig collaboration model

煤矿巷道在掘进时根据巷道支护设计参数来执行,巷道截面尺寸和锚杆数量已知。而钻机具有一定的占空比,需要保证自身的工作空间,因此,可根据巷道尺寸参数初步计算钻锚机器人每类钻机最大数量,即

![]()

(3)

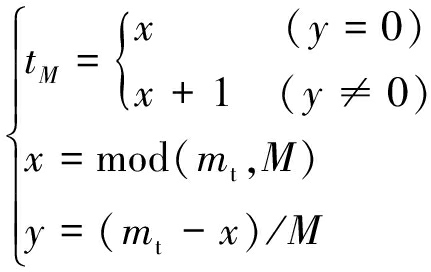

其中,L为巷道截面宽度;H为巷道截面高度;M,N通过取整函数取整。在获取每类钻机数量后需要对每类钻机在式(1)条件约束下是否能够完成钻孔任务进行评价。若能完成则在钻锚机器人上布置一排钻机,若无法完成,则根据实际情况进行多排钻机布置,每个截面锚杆进行分截距作业。为了获得钻锚机器人钻机排数,首先计算每类钻机并行作业时工作次数,N个侧帮钻同时工作时钻孔次数tN为

(4)

式中,x,y为计算tN时的中间变量。

M个顶板钻同时工作时钻孔次数tM为

(5)

式中,mod()为取商函数,在获取3类钻机并行作业钻孔次数后,可以通过钻机钻孔时间t来计算钻锚机器人完成所有锚杆任务总时间Ta为

Ta=tmax(tM,tN)

(6)

为了使钻锚机器人与截割机器人在时间上达到并行协同作业,钻锚机器人工作时间必须趋于截割时间。因此,可以通过时间关系计算出钻锚机器人排数Nr:

![]()

(7)

式中,Ta为钻锚机器人完成所有锚杆任务总时间。

在获取钻机排数后,则可以按照均匀分布对每排钻机完成的任务数量进行平均分配,即

(8)

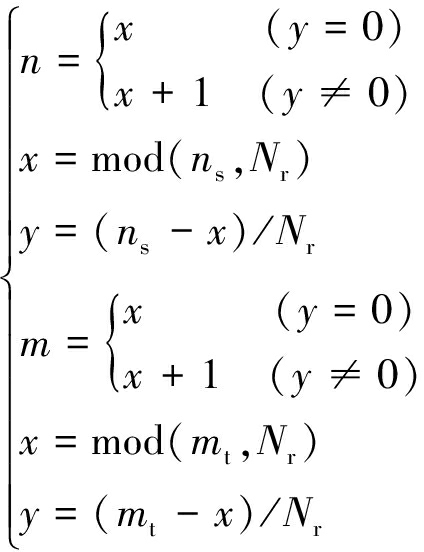

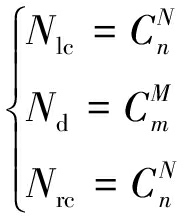

在获取每排钻机和锚杆任务数后需要对每类钻机在执行任务时进行最优分配,而分配的约束条件为每类钻机在执行钻孔任务时钻机与钻机之间不能发生干涉。假设每类钻机在工作时能够独立完成钻孔任务,并且每类钻机为同构,则每类钻孔任务钻机组合数为

(9)

式中,Nlc为左侧钻孔任务钻机组合数;Nd为顶板钻孔任务钻机组合数;Nrc为右侧钻孔任务钻机组合数;![]() 为对于n个钻孔任务随机选取N个执行的组合;

为对于n个钻孔任务随机选取N个执行的组合;![]() 为对于m个钻孔任务随机选取M个执行的组合。

为对于m个钻孔任务随机选取M个执行的组合。

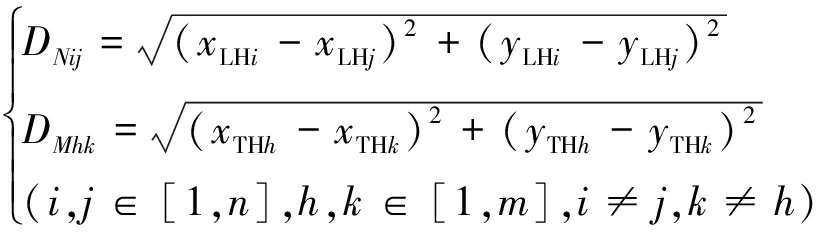

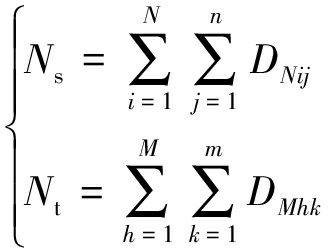

在每类钻机组合中存在没有考虑钻机与钻机之间的约束,当钻机工作时会随机分配到任意一个钻孔位置,因此,为了获得钻机最佳组合,通过计算钻孔之间的欧式距离D来判断钻机之间是否发生干涉。

(10)

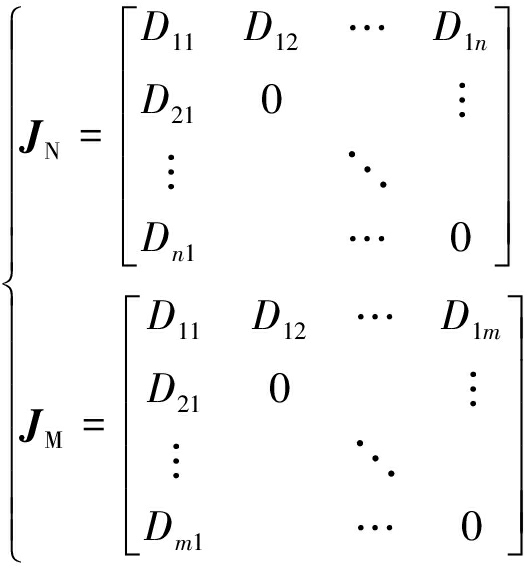

其中,DNij为侧钻钻机钻孔时两钻机之间的欧式距离;DMhk为顶钻钻孔时两钻机之间的欧式距离;xLHi,xLHj分别为侧钻钻孔时对应钻孔i和钻孔j的x坐标;xTHh,xTHk分别为顶钻钻孔时对应顶板钻孔h和钻孔k的x坐标;yTHh, yTHk分别为顶钻钻孔时对应顶板钻孔h和钻孔k的y坐标;i,j为侧孔编号;h,k为顶孔编号。由此可获得每类钻机在执行任务时钻机组合策略判定矩阵,如下式所示:

(11)

式中,JN为测帮钻机组合策略判定矩阵;JM为顶板钻机组合策略判定矩阵。

为了便于统计满足条件的组合,需要对钻孔之间的距离D进行归一化处理,处理方法为

(12)

当钻机之间的欧式距离大于2R时则发生干涉,不能作为备选组合。通过归一化处理后的判定矩阵,可以很清晰的获得每类钻机满足防干涉条件的组合数。

(13)

式中,Ns为侧帮孔钻机组合数;Nt为顶板孔钻机组合数。

在满足条件的组合中存在重复组合,因此需要对组合进行去重复然后获得合理组合。除了满足防碰撞原则外,还需要满足钻锚机器人结构约束,通过结构约束可筛选出不满足条件的侧帮孔和顶板孔钻机组合数分别为Nsc,Ntc。约束条件为

DMN>2R

(14)

其中,DMN为钻机钻孔时,侧帮钻与顶板钻之间的欧式距离,即钻孔时侧帮钻与顶板钻不能发生碰撞干涉。通过多条件约束后可获得多钻机多任务协同钻锚最优组合策略,其组合数为

![]()

(15)

式中,Nsbest为侧帮孔钻机最优组合数;Ntbest为顶板孔钻机最优组合数。

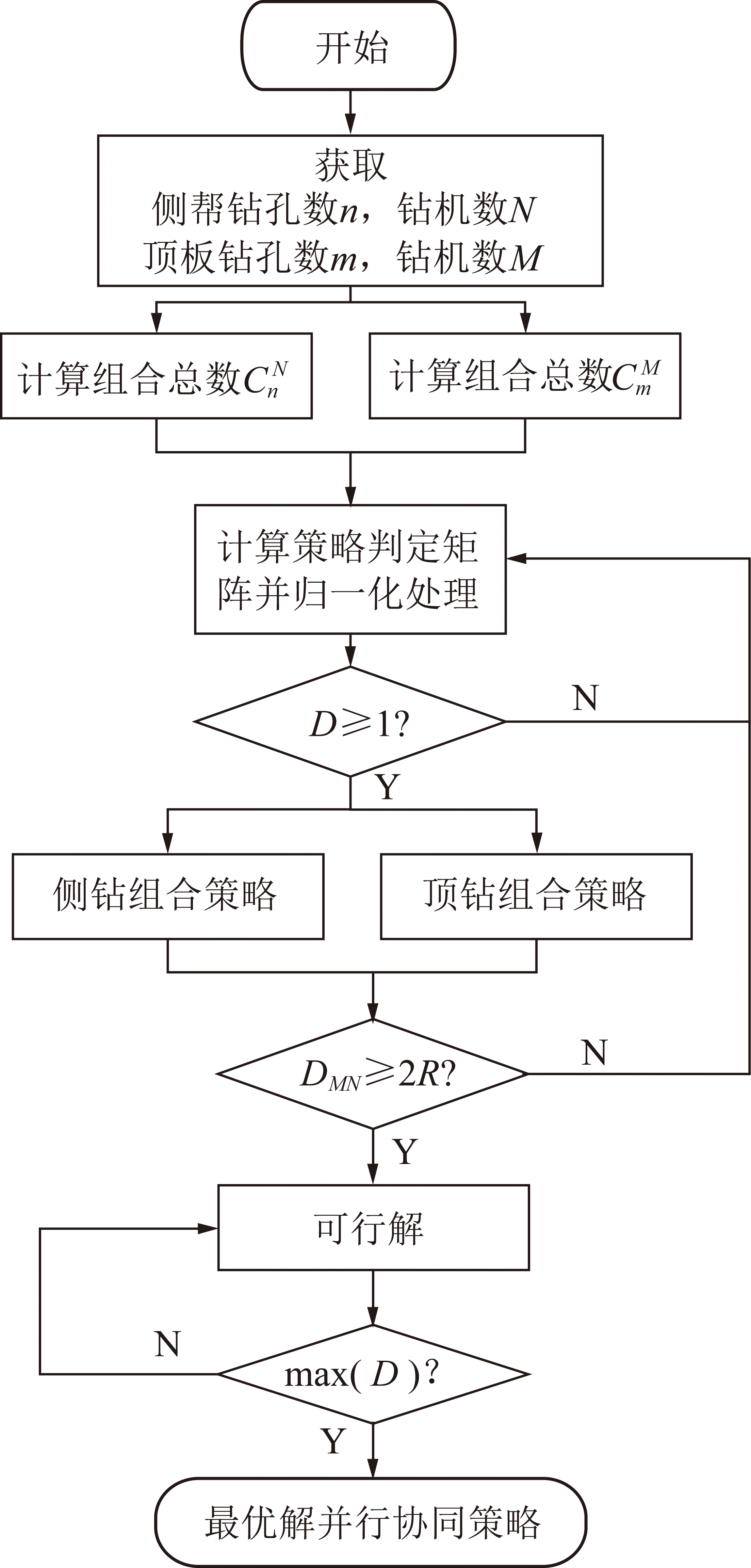

在最优组合中,虽然可以满足钻锚任务,但是从实际工况考虑,在每一轮钻孔时要最大限度的确保钻机工作的可靠性,其中最关键的因素是钻机与钻机之间的安全距离,当钻机之间的安全距离越大,则钻孔任务越容易实施,因此,获得最佳组合数以后,对其任意组合的安全距离之和进行排序,选择最大值作为最优钻孔策略。即

(16)

式中,π为最优组合策略,即最优组合结果;dij为每个策略中,所有钻机之间的欧式距离。

在得到每类钻机最优钻孔策略组合后,假设钻机完成1个钻孔任务时间为t,则可以根据每类钻机并行作业次数计算出钻锚机器人总的作业时间Tz:

Tz=tmax(tM,tN)

(17)

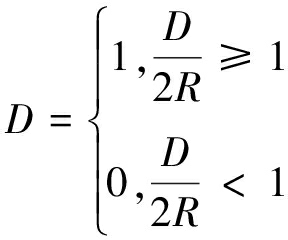

钻锚机器人多钻机协同控制流程如图5所示。在煤矿巷道支护中除了锚杆以外,通常还会依据围岩状况,设计锚索支护。对于具有锚索支护任务的巷道,锚索钻机在钻锚机器人中的时空关系服从锚杆钻机的优化匹配规则和协同控制方法。

图5 多钻机多任务协同策略流程

Fig.5 Flow chart of multi-rig multi-task coordination strategy

4 钻锚机器人系统控制方法仿真分析

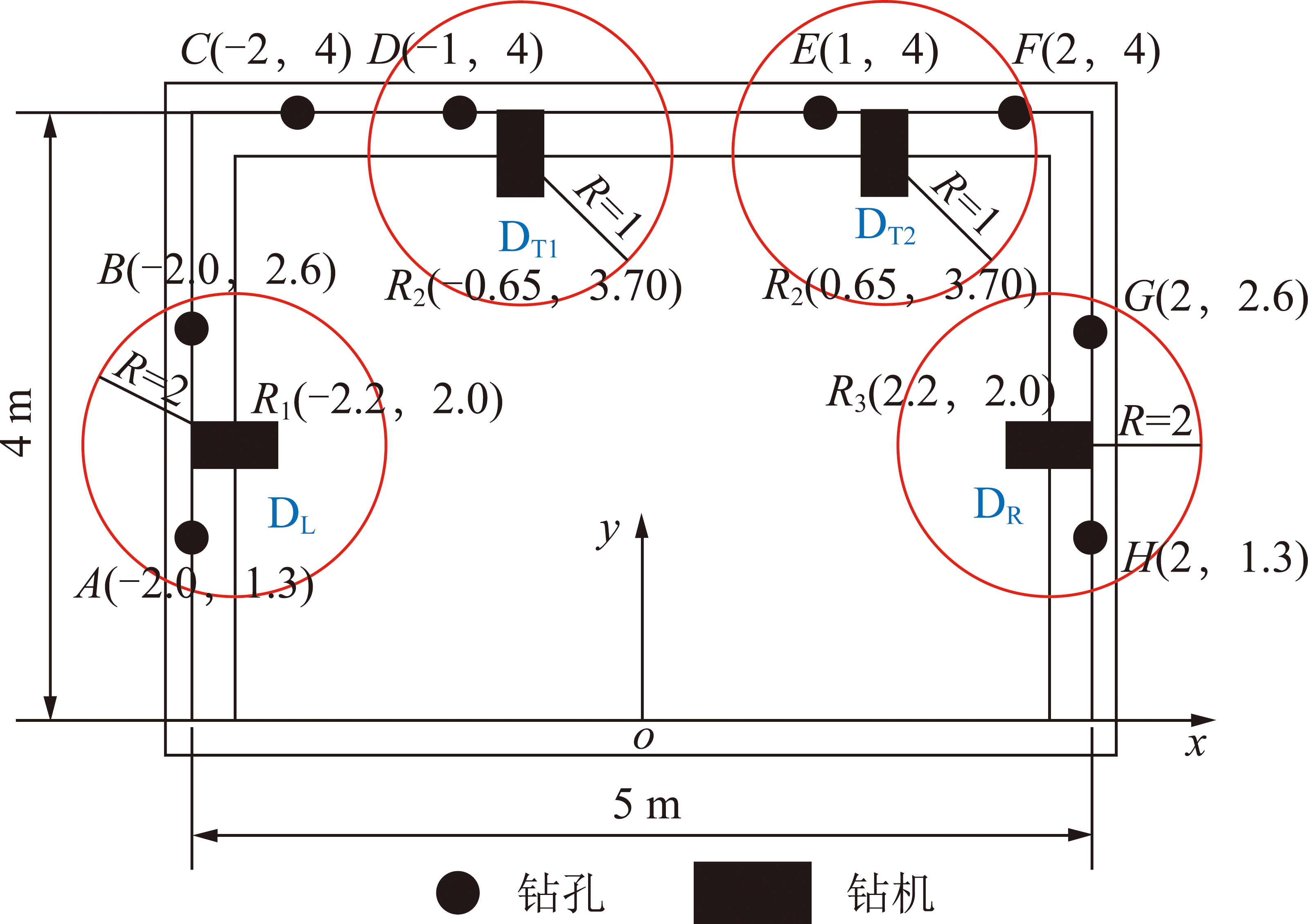

为了验证该方法的有效性,结合钻锚机器人结构尺寸以及煤矿巷道截面参数进行最优协同策略仿真。煤矿巷道截面如图6所示,共有16个钻锚任务,按照式(3),(7)计算,钻锚机器人钻机为两排布置,每排设置4台钻机,每排钻机需要完成8个钻锚任务,具体工况如图7所示,其中,A~H为钻锚任务点;DT1,DT2为顶板钻机编号;DL为左侧钻机编号;DR为右侧钻机编号;R1,R2,R3为每类钻机工作空间。

图6 钻锚任务分配

Fig.6 Assignment diagram of drilling anchor tasks

图7 钻机与钻孔位置关系

Fig.7 Relation of drilling rig and drilling hole position

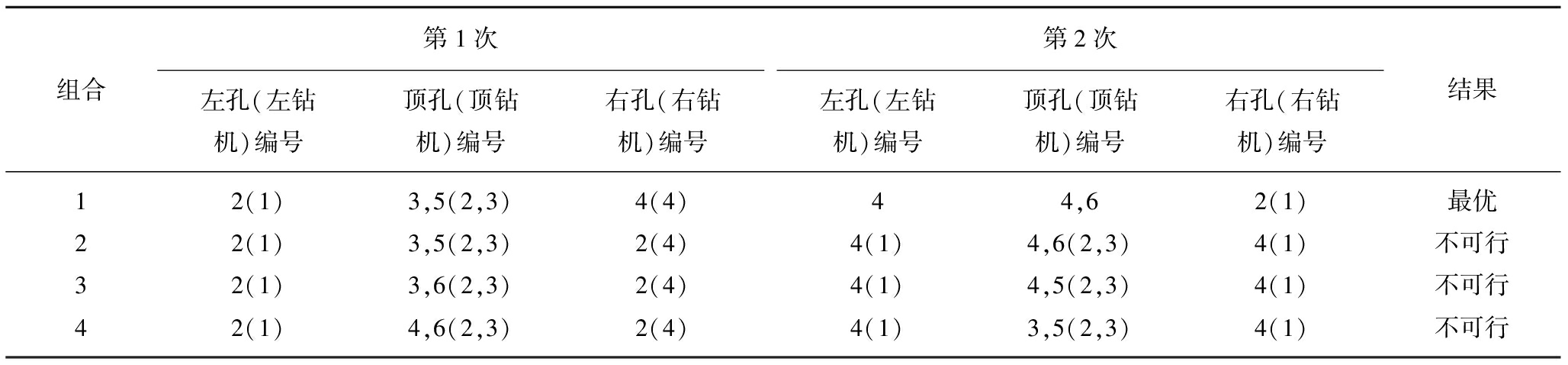

图6中,钻孔位置和钻机初始位置为已知,结合煤矿巷道钻锚任务以及钻锚机器人结构尺寸,按照钻锚机器人协同控制方法进行仿真计算,经过两次筛选组合策略计算结果见表1。

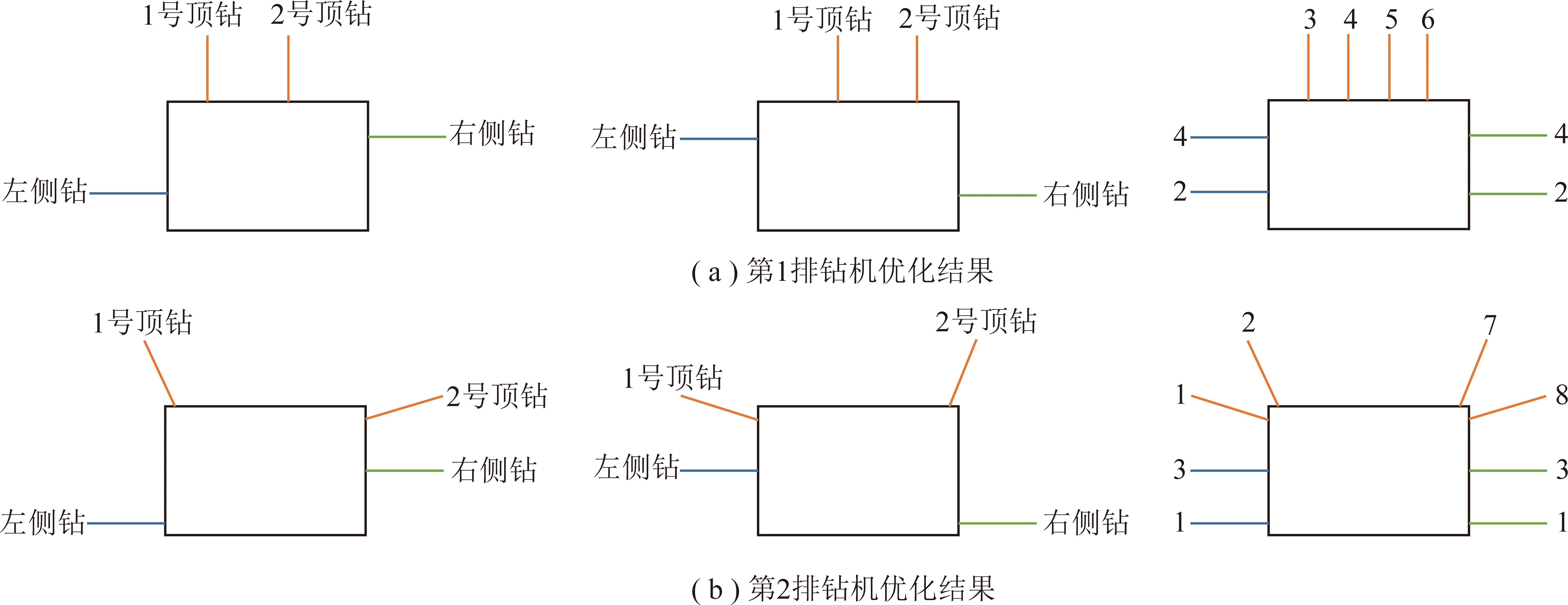

通过表1可以看出满足不干涉约束的组合只有1种,同样方法计算第2排钻机最佳组合,结果如图8所示。

表1 钻机与钻孔匹配结果

Table 1 Matching results of drilling rig and drilling hole

组合第1次左孔(左钻机)编号顶孔(顶钻机)编号右孔(右钻机)编号第2次左孔(左钻机)编号顶孔(顶钻机)编号右孔(右钻机)编号结果12(1)3,5(2,3)4(4)44,62(1)最优22(1)3,5(2,3)2(4)4(1)4,6(2,3)4(1)不可行32(1)3,6(2,3)2(4)4(1)4,5(2,3)4(1)不可行42(1)4,6(2,3)2(4)4(1)3,5(2,3)4(1)不可行

图8 钻锚机器人协同优化结果

Fig.8 Cooperative optimization results of anchor drilling robots

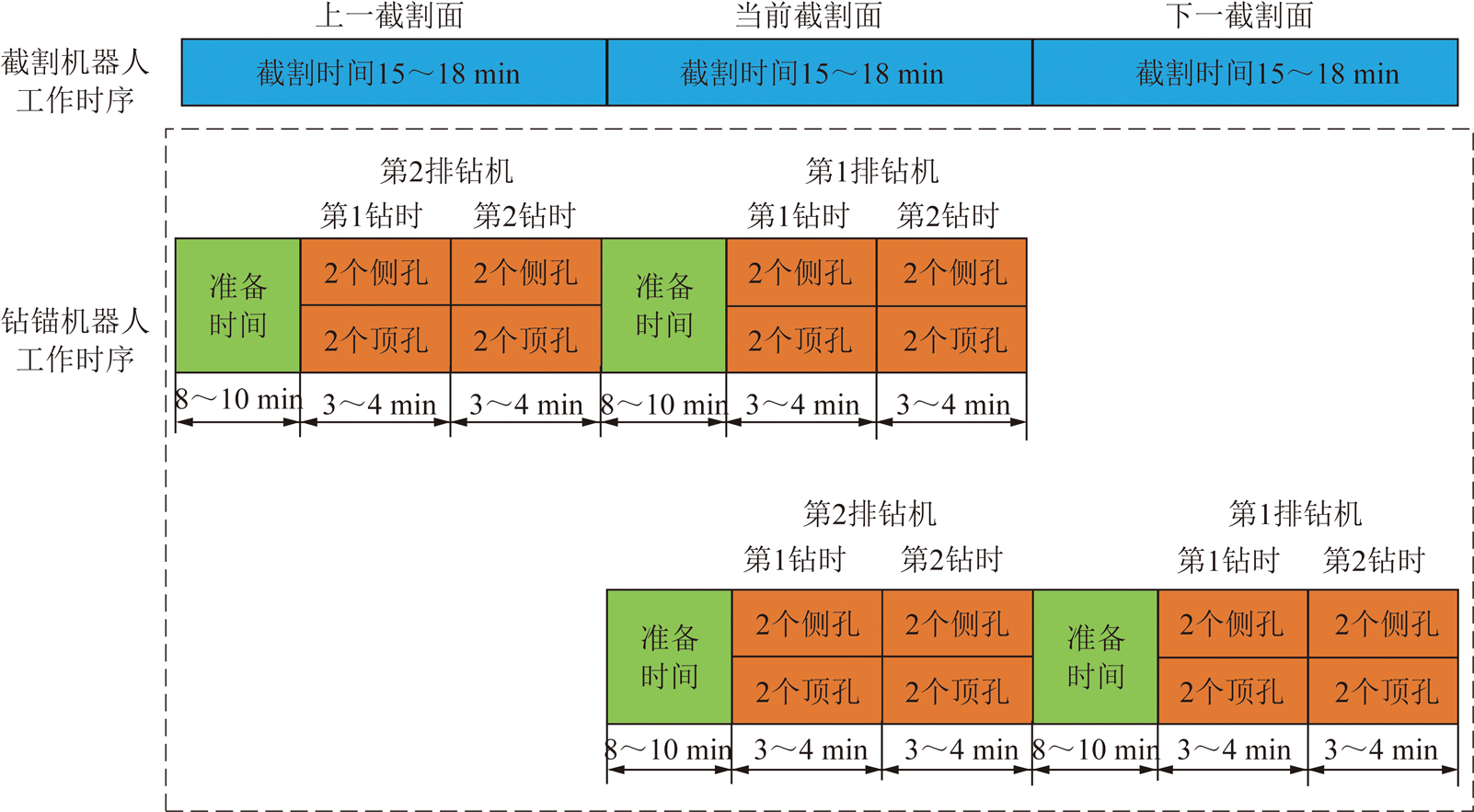

通过对钻机钻孔任务进行优化,使得钻锚机器人能够达以最优时间完成钻孔任务。在掘进机器人系统中,通过相关性分析,影响掘进速度的关键在于截割机器人和钻锚机器人工作时间,而2者之间又属于并行强耦合关系,即截割机器人工作时间制约着钻锚机器人工作时间,钻锚机器人时间又反过来影响掘进机器人推进速度。因此,为了达到2者之间工作协同统一,通过对钻锚机器人多钻机进行优化,使得钻锚机器人工作时间与截割机器人高度匹配,实现并行协同控制,其工作时序图如图9所示。优化后的钻锚机器人每排钻机平均完成钻孔时间为3.2 min,钻锚机器人和截割机器人在作业中的准备时间(锚网运输、钻杆准备和超前钻探等)大约为10 min,钻锚机器人整体作业时间完全能够与截割机器人工作时间匹配。

图9 掘进机器人系统工作时序

Fig.9 Working time sequence diagram of tunneling robot system

5 煤矿井下试验验证

笔者所提出的煤矿掘进机器人系统智能并行协同控制方法已经在陕西陕煤榆北煤业公司的小保当煤矿112204工作面进行了实际验证,该工作面巷道断面尺寸大(6 500 mm×4 250 mm),按照巷道设计,每个巷道截面需要锚杆16根。按照协同控制方法计算得出钻机为两排布置,每排设置4台钻机,通过对截割机器人和钻锚机器人作业时间进行统计来验证协同方法可行性。其中截割和钻孔工作时间通过掘进机器人控制系统获取。统计结果如图10所示。

从图10的统计结果可以看出,当截割机器人完成一个截距的作业时,钻锚机器人已经完成钻锚任务,并且两者之间时间差较小,能够保障钻锚机器人与截割机器人并行作业,而钻锚机器人的优化组合方法能够确保钻机在最优时间内完成钻锚任务。

图10 截割机器人与钻锚机器人作业时间统计

Fig.10 Statistical table of operation time of cutting robot and anchor drilling robot

笔者研发的掘进机器人地面远程测控系统和系统实物图分别如图11,12所示。该掘进机器人系统应用本文提出的智能并行协同控制方法,并经过了6个多月的煤矿井下应用,结果表明:该智能掘进机器人系统实现了多机器人智能协同控制与并行作业,钻锚机器人通过人机协同高效完成了锚杆、锚索的钻锚任务,通过掘锚并行作业,一个1 m截距平均用时18 min,每日工作时长16 h,平均日近尺突破50 m以上。另外,该掘进机器人系统实现了本地、近程、远程测控功能和井下与地面的全系统虚拟智能测控功能。

图11 掘进机器人系统的地面远程测控系统

Fig.11 Ground remote measurement and control system of tunneling robot system

图12 智能掘进机器人系统物理样机

Fig.12 Physical prototype of intelligent tunneling robot

system

6 结 论

(1)针对掘进机器人系统与围岩的耦合关系,深入分析了各个子系统之间的相关性以及多任务之间的相互影响机理,得出了决定掘进效率的关键因素在于截割机器人和钻锚机器人的并行协同控制。

(2)针对钻锚机器人各钻机之间的时空关系,构建了多钻机、多任务协同钻锚作业数学模型,提出了基于时间最优的智能掘进机器人并行控制方法和基于优化组合的钻锚机器人系统协同控制方法,获得了钻锚机器人各排钻机最佳时空匹配策略。

(3)以现场巷道设计参数为例,通过对掘进机器人工作时截割机器人与钻锚机器人的时序分析,表明优化后的钻锚机器人工作时间能够与截割机器人工作时间有效匹配,两者能够并行协同的完成掘进任务;通过对钻锚机器人系统并行协同控制仿真和实验,证明了本文提出的并行协同控制方法的有效性。

(4)提出的智能并行协同控制方法已经在团队研发的煤矿智能掘进机器人系统上得到应用,实现了多机器人系统的智能并行协同控制,在巷道断面大、夹矸硬度高与片帮严重的复杂地质条件下,平均日进尺突破50 m。

[1] 马宏伟.煤矿机电装备智能化[J].西安科技大学学报,2020,40(5):748.

MA Hongwei.Intelligent coal mine electromechanical equipment[J].Journal of Xi’an University of Science and Technology,2020,40(5):748.

[2] 王虹,王步康,张小峰,等.煤矿智能快掘关键技术研究与工程实践[J].煤炭学报,2021,46(7):2068-2083.

WANG Hong,WANG Bukang,ZHANG Xiaofeng,et al.Research and engineering practice on key technology of intelligent fast mining in coal mine[J].Journal of China Coal Society,2021,46(7):2068-2083.

[3] 王国法.加快煤矿智能化建设,推进煤炭行业高质量发展[J].中国煤炭,2021,47(1):2-10.

WANG Guofa.Accelerating intelligent construction of coal mine and promoting high quality development of coal industry[J].China Coal,2021,47(1):2-10.

[4] 王国庆,许红盛,王恺睿.煤矿机器人研究现状与发展趋势[J].煤炭科学技术,2014,42(2):73-77.

WANG Guoqing,XU Hongsheng,WANG Kairui.Research status and development trend of coal mine robot[J].Coal Science and Technology,2014,42(2):73-77.

[5] 连琛.国外几种掘锚联合机组技术特点[J].煤矿机电,1998(4):36-37.

LIAN Chen.Technical characteristics of several foreign combined excavating and anchoring units[J].Coal Mine Mechanical and Electrical,1998(4):36-37.

[6] 马宏伟,王世斌,毛清华,等.煤矿巷道智能掘进关键共性技术[J].煤炭学报,2021,46(1):310-320.

MA Hongwei,WANG Shibin,MAO Qinghua,et al.Key generic technologies of intelligent roadway in coal mine[J].Journal of China Coal Society,2021,46(1):310-320.

[7] 赵学社.煤矿高效掘进技术现状与发展趋势[J].煤炭科学技术,2007(4):1-10.

ZHAO Xueshe.Current situation and development trend of high-efficiency mining technology[J].Coal Science and Technology,2007(4):1-10.

[8] 马宏伟,王成龙,尚东森,等.煤矿井下钻锚机器人布网单元设计与仿真[J].煤炭工程,2019,51(6):160-164.

MA Hongwei,WANG Chenglong,SHANG Dongsen,et al.Design and simulation of net distribution unit of anchor drilling robot in underground coal mine[J].Coal Engineering,2019,51(6):160-164.

[9] 刘畅,姜鹏飞,王子越,等.煤巷快速成巷技术现状及应用效果评价方法研究[J].煤炭科学技术,2020,48(11):26-33.

LIU Chang,JIANG Pengfei,WANG Ziyue,et al.Research on status of rapid roadway formation technology and evaluation method of application effect in coal roadway[J].Coal Science and Technology,2020,48(11):26-33.

[10] 王步康.煤矿巷道掘进技术与装备的现状及趋势分析[J].煤炭科学技术,2020,48(11):1-11.

WANG Bukang.Current Situation and trend analysis of roadway heading technology and equipment in coal mine[J].Coal Science and Technology,2020,48(11):1-11.

[11] 郝建生.煤矿巷道掘进装备关键技术现状和展望[J].煤炭科学技术,2014,42(8):69-74.

HAO Jiansheng.Current situation and prospect of key technologies of coal mine roadway heading equipment[J].Coal Science and Technology,2014,42(8):69-74.

[12] 杨健健,张强,吴淼,等.巷道智能化掘进的自主感知及调控技术研究进展[J].煤炭学报,2020,45(6):2045-2055.

YANG Jianjian,ZHANG Qiang,WU Miao,et al.Research progress of auto-nomous sensing and control technology for intelligent roadway tunneling[J].Journal of China Coal Society,2020,45(6):2045-2055.

[13] 杜宝森.工业机器人多通道协同控制技术研发[D].武汉:华中科技大学,2015,45-48.

DU Baosen.Research and development of multi-channel cooperative control technology for industrial robot[D].Wuhan:Huazhong University of Science and Technology,2015,45-48.

[14] JIANG Jianguo,SU Zhaopin,QI Meibin,et al.Multi-task coalition parallel formation strategy based on reinforcement learning[J].Acta Automatica Sinica,2008,34(3):349-352.

[15] 程韬波,李晓晓,徐智浩,等.基于递归神经网络的多机器人智能协同控制[J].机电工程技术,2020,49(5):1-4.

CHEGN Taobo,LI Xiaoxiao,XU Zhihao,et al.Intelligent cooperative control of multi-robots based on recursive neural network[J].Mechanical and Electrical Engineering Technology,2020,49(5):1-4.

[16] 张兴国,张柏,唐玉芝,等.多机器人系统协同作业策略研究及仿真实现[J].机床与液压,2017,45(17):44-51.

ZHANG Xingguo,ZHANG Bai,TANG Yuzhi,et al.Research and simulation realization of collaborative operation strategy of multi-robot system[J].Machine Tool & Hydraulics,2017,45(17):44-51.

[17] 武星,赵龙,武靖洋,等.基于改进leader-follower策略的AGV多驱动单元协同控制[J].机械设计与制造工程,2018,47(2):35-39.

WU Xing,ZHAO Long,WU Jingyang,et al.Collaborative control of AGV multi-drive units based on improved leader-follower strategy[J].Mechanical Design and Manufacturing Engineering,2018,47(2):35-39.

[18] PIERPAOLI P,DOAN T T,ROMBERGJ,et al. A reinforcement learning framework for sequencing multi-Robot behaviors[J].Computer Science,2019:1-6.

[19] CHEN J Y C,BARNES M J.Human-agent teaming for multiro-bot control:A review of human factors issues[J].IEEE Transactions on Human-Machine Systems,2017,44(1):13-29.

[20] KOSTAL I.A NET application searching for data in a log file of the KUKA industrial welding robot[A].IEEE International Conference on Mechatronics[C].Brno:2014,656-661.

[21] 马宏伟,王鹏,张旭辉,等.煤矿巷道智能掘进机器人系统关键技术研究[J].西安科技大学学报,2020,40(5):751-759.

MA Hongwei,WANG Peng,ZHANG Xuhui,et al.Research on key technology of intelligent excavating robot system in coal mine roadway[J].Journal of Xi’an University of Science and Technology,2020,40(5):751-759.

[22] 张超,张旭辉,毛清华,等.煤矿智能掘进机器人数字孪生系统研究及应用[J].西安科技大学学报,2020,40(5):813-822.

ZHANG Chao,ZHANG Xuhui,MAO Qinghua,et al.Research and application of digital twin system for intelligent mining robot[J].Journal of Xi’an University of Science and Technology,2020,40(5):813-822.

[23] 杨文娟,张旭辉,张超,等.悬臂式掘进机器人巷道成形智能截割控制系统研究[J].工矿自动化,2019,45(9):40-46.

YANG Wenjuan,ZHANG Xuhui,ZHANG Chao,et al.Research on intelligent cutting control system of roadway forming with cantilever excavating robot[J].Industry and Mine Automation,2019,45(9):40-46.

[24] 杨健健,张强,王超,等.煤矿掘进机的机器人化研究现状与发展[J].煤炭学报,2020,45(8):2995-3005.

YANG Jianjian,ZHANG Qiang,WANG Chao,et al.Research status and development of robotization of coal mine roadheader[J].Journal of China Coal Society,2020,45(8):2995-3005.