飞矸是大倾角煤层开采所特有的灾害现象[1-2],飞矸作为大倾角煤层工作面安全防护理论与技术方面的重要难题,严重影响我国大倾角煤层安全高效开采[3-4]。然而,针对这一灾害现象,我国专家学者对飞矸灾害的研究大多集中在采煤工艺和防护措施上[5-11],对飞矸运动机理少有涉及。伍永平等[12-14]运用统计学原理分析不同工况下冲击能的演化特性,以设备(人员)吸能量为控制对象,吸能量陡增点和极值点为界建立飞矸损伤风险判别模型,依据模型划分飞矸损伤的等级。并基于卡尔曼滤波原理获取飞矸的冲击能,从飞矸冲击能和设备的冲击能恢复系数着手控制飞矸的损伤风险。笔者等[15-19]建立了具有不确定性参数的球形飞矸动力学特征量的区间分析模型。采用动态贝叶斯网络方法进行建模,对飞矸沿工作面运动全过程的动态威胁等级进行评估。利用随机因子法结合代数综合法和矩法,研究了飞矸冲击运动参数的随机性对飞矸运动法向特征量的影响规律。并基于模糊综合评价法对大倾角煤层开采飞矸灾害进行安全评价。虽然目前对飞矸灾害的研究取得了一定的成果,但是对飞矸运移的研究大多局限于球形飞矸的平面运动,而工作面现场飞矸的形状具有很大的随机性,非球形飞矸会在三维回采空间运动。准确的描述飞矸运移过程及其能量变化特征是大倾角煤层防护设计的基础。大倾角煤层由于其倾角较大,飞矸运移特征更为活跃,导致磨圆度较小、球度较大的大质量飞矸的控制与防护难度加大。煤岩块受到扰动后脱离母体形成飞矸,由于煤岩体的自然安息角小于煤层倾角,飞矸与工作面底板第1次碰撞后难以停止,将沿工作面底板滑滚或飞溅,运移过程和已停止运移的煤岩块形状表明,飞矸的棱角经过多次与底板的碰撞和滚动后磨圆的程度较好,大体呈椭球形。因此,以椭球形飞矸为例,研究形状对飞矸运移过程的影响将更具有工程实际意义。

笔者以大倾角煤层开采顶板漏冒形成飞矸为例,采用能量跟踪法(ETM)研究形状对大倾角煤层开采飞矸运移影响规律,可为大倾角煤层开采飞矸灾害的预测及防护提供可靠的理论依据。

1 能量跟踪法基本原理

1.1 碰撞接触模型

能量跟踪法是基于能量迭代原理,根据飞矸接触碰撞点在碰撞瞬间所吸收的弹性势能,计算一组冲量施加在该碰撞点上,以此来不断释放能量直至运动停止[20-21]。具体原理如图1所示。

图1 2个碰撞块体模型

Fig.1 Models of two colliding bodies

图中vN(sk),vM(sk)分别为两块体质心的线速度;ωN(sk),ωM(sk)分别为两块体的角速度;![]() 分别为两块体各自质心到接触点ci的矢量。两块体bN与bM发生接触碰撞。接触点的相对速度ui(sk)为

分别为两块体各自质心到接触点ci的矢量。两块体bN与bM发生接触碰撞。接触点的相对速度ui(sk)为

![]()

(1)

式中,![]() 分别为两块体在接触点处的速度。

分别为两块体在接触点处的速度。

从sk时刻到sk+1时刻的相对速度变化为

Δui(sk)=ui(sk+1)-ui(sk)

(2)

将2个冲量Pi(sk),-Pi(sk)作用在2个碰撞块体上防止碰撞块体嵌入,即

![]()

(3)

式中,Ki为碰撞矩阵,其表达式为

![]()

(4)

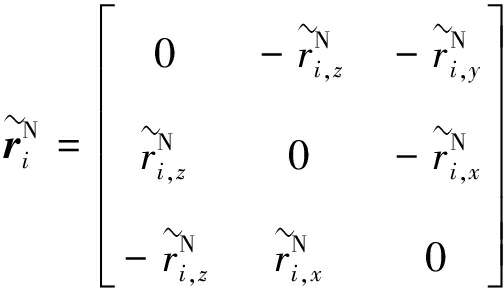

式中,mN和mM分别为块体bN和bM的质量;IN和IM为转动惯量;I为单位矩阵;![]() 为

为![]() 的交叉积矩阵,表达式为

的交叉积矩阵,表达式为

(5)

(6)

1.2 考虑摩擦时的碰撞

根据碰撞的法向分量和切向分量,在接触处定义局部正交坐标系(ti,ni,qi),如图2所示。

图2 接触点定义的局部坐标系

Fig.2 A local coordinate system defined at the contact point

可以得到

![]()

(7)

qi=ti×ni

(8)

式中,ni为接触点的法向量;ti和qi分别为接触点的切向量;![]() 相对速度

相对速度![]() 可由局部坐标系表示为

可由局部坐标系表示为

(9)

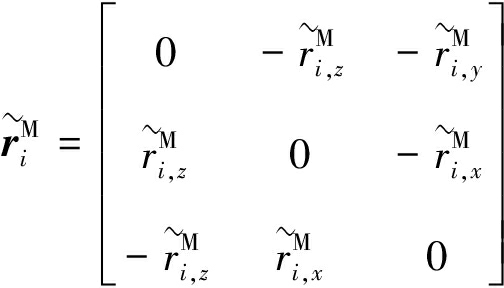

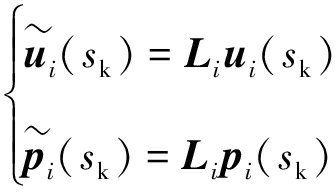

式中,Li=[ti ni qi]T为全局坐标系到局部坐标系的转换矩阵。

在ETM法中,首先计算相对速度沿法线方向的变化,然后考虑摩擦。定义静摩擦条件,假定碰撞后不存在切向速度,则相对法向速度的变化为

![]()

(10)

此时式(3)可分解为法向和切向分量为

![]()

(11)

pi,q(sk)=pi(sk)-pi,n(sk)

(12)

定义静摩擦条件为

|pi,q(sk)|≤μ|pi,n(sk)|

(13)

式中,μ为摩擦因数。

如果能满足静态摩擦条件,冲量可由式(3)计算。否则,为保证法向速度的相对变化是![]() 冲量需按下式计算:

冲量需按下式计算:

![]()

(14)

式中,![]()

能量跟踪法的思想是将碰撞分为3个阶段进行迭代计算。首先是能量吸收阶段:依据碰撞点速度的改变量,得出一组冲量数据并施加在碰撞接触点上,逐步吸收能量,令碰撞接触点处的动能减少,弹性势能增加。其次是能量损失阶段:依据Stronge假说进行能量损失计算。最后是能量释放阶段:根据计算出的弹性势能得出相对法向速度的最大变化量,再次计算一组冲量并施加在碰撞接触点上逐步释放能量,直至弹性势能为0。

2 能量跟踪法模型验证

为了使模型更符合实际,笔者采用椭球形飞矸进行建模。模型尺寸长×宽×高=120 m×60 m×140 m,煤层走向ES平均为13°,倾向SN平均为44°,煤层的底板碰撞恢复系数为0.84,摩擦因数为0.4,飞矸密度为2 500 kg/m3,模型为0.4 m×0.2 m×0.2 m的椭球体。椭球形煤岩块从顶板漏冒后形成飞矸,飞矸从工作面上端头2 m高处自由落体运动,并与工作面底板发生碰撞,并在工作面底板上发生连续弹跳和滑滚运动。采用本文ETM法自编C++程序进行模拟。并采用Rockyfor3D软件模拟的轨迹进行对比验证,Rockyfor3D软件模拟流程如图3所示。模拟得到飞矸沿工作面倾向的运动轨迹和侧向偏移轨迹分别如图4,5所示。

图3 Rockyfor 3D软件模拟流程

Fig.3 Flow chart of Rockyfor 3D software simulation

由图4,5可以看出,能量跟踪法模拟的轨迹与Rockyfor3D模拟的轨迹基本吻合,模拟的飞矸运动轨迹与工作面底板接触点更加明显。验证了能量跟踪法模拟飞矸运动轨迹的可行性与准确性。

图4 倾向运动轨迹对比

Fig.4 Contrastive diagram of inclination trajectory

3 球度对飞矸运移的影响试验

本文模型取自山西某大倾角特厚煤层试验矿井,模型尺寸长×宽×高=120 m×60 m×125 m,倾角约为46.15°,煤层底板的碰撞恢复系数为0.84,摩擦因数为0.4,飞矸密度为2 500 kg/m3,飞矸从工作面上端头10 m高处自由落体运动。

图5 侧向偏移对比

Fig.5 Lateral offset contrast diagram

以球度为重要参数,建立涵盖椭球体全部球度飞矸模型,根据模型接近球体的程度,受长、中、短轴大小控制分类进行(图6)分析。具体步骤为:以中轴长度为变量分为4组,每组以短轴长度为变量各设5枚飞矸。建立的椭球形飞矸模型分组见表1。

图6 飞矸形状分类

Fig.6 Classification of flying gangue shape

采用ETM法进行数值模拟试验,模拟下落位置等距同高,得到飞矸运动轨迹如图7所示。由图7可以看出,在飞矸球度较小时,飞矸短轴越长,飞矸的运移能力越强。在第4组中,1~4号飞矸在自由落体接触到工作面底板后没有滑动,而是停于工作面上端头底板处,可见飞矸的短轴长度对飞矸的运移能力影响较大。仅从飞矸的运动轨迹上分析,长扁球体的飞矸与工作面底板发生碰撞次数最多,运动情况最为复杂,且运移位移最大,在飞矸防护中应重点关注。

图7 飞矸运动轨迹对比

Fig.7 Comparison of moving track of flying gangue

飞矸最终在X方向和Y方向发生的位移见表2。由表2可以看出,一般情况下,中轴相同时,长扁球体形状的飞矸,X方向运移最远;所有模型中,第3组4号飞矸X方向最远位移达到180.676 m,符合上述规律。针对Y方向上的侧向偏移,中轴相同时,长扁球体形状的飞矸所发生的侧向偏移比其他形状的要大;圆球体和椭球体飞矸均不容易发生侧向偏移,球度为0.5的长扁球体侧向偏移最大;所有模型中,第3组1号飞矸Y方向最远位移达到-17.372 3 m,符合上述规律。

表1 椭球形飞矸模型

Table 1 Ellipsoidal model of flying gangue

4组飞矸模型速度变化如图8所示。由图8可看出,各速度的突变点为飞矸与工作面底板的碰撞点,飞矸质心速度主要受碰撞影响,飞矸运移过程中重力势能转换为飞矸的平动动能,当与工作面底板碰撞时,速度会发生波动,但总体趋势依然在不断增大。长扁球体的飞矸每次与工作面发生碰撞后速度的损失量最大;而圆球体和椭球体的飞矸在每次碰撞后的速度损失量较小,再次证明飞矸的短轴长度越长,碰撞对速度的影响越小,飞矸越容易在工作面发生运移。

图8 飞矸运动速度对比

Fig.8 Comparison of velocity of flying gangue

表2 飞矸X,Y方向位移

Table 2 Displacement of flying gangue in X,Y direction m

组号X方向位移1号飞矸2号飞矸3号飞矸4号飞矸5号飞矸Y方向位移1号飞矸2号飞矸3号飞矸4号飞矸5号飞矸1133.174125.236119.597129.828118.973-0.483 5-0.004 90.013 6-0.026 1-0.031 172118.905123.441122.484128.153118.617-2.063 90.024 10.017 52.390 00.294 803125.497124.898135.371180.676124.056-17.372 37.479 6-1.680 01.938 9-0.043 4040000120.0610000-0.010 00

4组飞矸模型角速度变化如图9所示。由图9可以看出,飞矸的角速度主要受碰撞接触摩擦力和碰撞接触点到飞矸的质心距离的影响,碰撞过程中切向摩擦力做功转化为飞矸的转动动能,角速度增大。碰撞时接触点相对质心的位置越近,角速度越大;飞矸在两次碰撞之间的运动过程中,角速度大小不变;曲线中的角速度突变点为飞矸与工作面底板发生碰撞的时间点。角速度受短轴和中轴共同影响,短轴较短时,中轴越长,碰撞对飞矸角速度的影响越大;短轴较长时,中轴越短,碰撞对飞矸角速度的影响越大。

图9 飞矸运动角速度对比

Fig.9 Comparison diagram of angular velocity of flying gangue

4组飞矸模型能量变化如图10所示。由图10可以看出,飞矸的总动能变化趋势与质心速度变化趋势相近。可见飞矸的平动动能占总动能比重较大。因此,对于飞矸防护装置能级设计中可将飞矸平动动能乘以略大于1的系数来预测飞矸总动能。飞矸的形状主要通过影响飞矸的质量,进而影响飞矸总动能的变化。

图10 飞矸能量对比

Fig.10 Comparison diagram of energy of flying gangue

4 碰撞对飞矸运动轨迹的影响

为验证飞矸在运移过程中相互碰撞对飞矸运动轨迹的影响,进行如下两组试验。为确保飞矸运移过程中无接触碰撞,第1组以7枚飞矸等间距分布,并同时下落;第2组以7枚飞矸紧密分布,并同时下落。飞矸下落高度均为10 m。飞矸模型尺寸为0.4 m×0.1 m×0.2 m。两组飞矸运动轨迹如图11,12所示。具体落点位置见表3。由图11,12,以及表3可以看出,飞矸在运移初期的相互碰撞会极大地改变飞矸的运动轨迹,最终落点位置也会更远,发生危险的可能性也就更大。从偏移距离看,飞矸间的相互碰撞会改变原有偏移距离,使最大偏移距离增加,甚至改变偏移方向。由此可见,飞矸之间的碰撞所导致的飞矸运移过程的不确定性是飞矸防护的重点,偏移距离的增加,极易导致飞矸在运移过程中与煤壁和支架等设备发生碰撞,增加飞矸防护难度。

图11 等间距滑落(未碰撞)轨迹

Fig.11 Equally spaced slide (non-collision) trajectory

图12 集中滑落(碰撞)轨迹

Fig.12 Concentrated slide (collision) trajectory

表3 飞矸X,Y方向落点位置

Table 3 Displacement table of flying gangue in X,Y direction m

飞矸编号X方向落点位置X(未碰撞)X(碰撞)Y方向落点位置Y(未碰撞)Y(碰撞)1122.808132.12613.74813.1062124.604128.4098.9835.5293127.288156.0393.558-6.7634120.569122.1756.079-2.3105119.480118.842-1.4982.8286119.334129.3688.03815.6077119.815126.2304.3891.004

5 结 论

(1)能量跟踪法是解析解和数值解耦合算法,可以模拟碰撞过程中多个接触点间的能量转化,具有计算速度快,计算精度高,能准确模拟飞矸在三维空间的运动轨迹,包括飞矸任意时刻的速度、角速度、能量变化,且与Rockyfor 3D软件模拟的结果基本一致,验证了本文方法的准确性和可行性。

(2)长扁球体的飞矸侧向位移较大,运动轨迹最复杂,该类飞矸可能会与支架立柱、刮板机等设备发生碰撞,损坏设备,或从设备间隙飞出,进入人行通道,引发窜矸伤人事件。因此,机道与人行通道之间侧向的飞矸防护也应予以重视。

(3)飞矸的短轴长度与碰撞所导致的速度的损失量成反比,飞矸的短轴越长,运移过程速度损失量越小,工作面底板对该类飞矸的阻尼能力越差。短轴长度较长的飞矸在碰撞中能量损失较少,在防护过程中应重点关注此类飞矸。

(4)飞矸运移过程中的相互碰撞会导致飞矸运动轨迹发生改变,侧向偏移距离增加。在实际大倾角煤层开采工作面环境下,飞矸之间的碰撞极易引起飞矸的破碎或者飞溅,导致飞矸2次灾害。

[1] 刘明,伍永平,徐刚.大倾角煤层开采飞矸运动规律研究[J].煤炭技术,2016,35(7):17-18.

LIU Ming,WU Yongping,XU Gang.Research on rule of flying gangue in steeply dipping seam mining[J].Coal Technology,2016,35(7):17-18.

[2] 伍永平,胡博胜,王红伟,等.大倾角煤层飞矸运移能量演化特征仿真与实验研究[J].西安科技大学学报,2018,38(1):37-42.

WU Yongping,HU Bosheng,WANG Hongwei,et al.Simulation and experiment research on the evolution characteristics of flying gangue energy in steeply dipping coal seam[J].Journal of Xi’an University of Science and Technology,2018,38(1):37-42.

[3] 伍永平,贠东风,解盘石,等.大倾角煤层长壁综采:进展、实践、科学问题[J].煤炭学报,2020,45(1):24-34.

WU Yongping,YUN Dongfeng,XIE Panshi,et al.Progress,practice and scientific issues in steeply dipping coal seams fully-mechanized mining[J].Journal of China Coal Society,2020,45(1):24-34.

[4] 伍永平,刘孔智,贠东风,等.大倾角煤层安全高效开采技术研究进展[J].煤炭学报,2014,39(8):1611-1618.

WU Yongping,LIU Kongzhi,YUN Dongfeng,et al.Research progress on the safe and efficient mining technology of steeply dipping seam[J].Journal of China Coal Society,2014,39(8):1611-1618.

[5] 李守瑸,申兢,魏利朋,等.泉店煤矿11采区运输巷防飞矸技术[J].煤矿机械,2015,36(3):121-122.

LI Shoubin,SHEN Jing,WEI Lipeng,et al.Fly bottles prevention technique of 11 quandian coal mine belt conveyor lane[J].Coal Mine Machinery,2015,36(3):121-122.

[6] 李俊斌,单付丰,何海荣,等.淮南矿区急倾斜厚煤层综合机械化开采技术[J].煤炭科学技术,2013,41(11):39-42,46.

LI Junbin,SHAN Fufeng,HE Hairong,et al.Fully-mechanized coal mining technology of steep thick seam in Huainan mining area[J].Coal Science and Technology,2013,41(11):39-42,46.

[7] 楚开万,陈朝鲜.急倾斜综采工作面煤矸飞窜防护工艺及装置的研究与应用[J].煤矿机械,2017,38(6):79-81.

CHU Kaiwan,CHEN Zhaoxian.Research and application of coal gangue flying protection technology and device in steeply inclined fully mechanized face[J].Coal Mine Machinery,2017,38(6):79-81.

[8] 曹树刚,李毅,雷才国,等.采煤工作面轻型架间挡矸装置研究[J].采矿与安全工程学报,2013,30(1):51-56.

CAO Shugang,LI Yi,LEI Caiguo,et al.Research on lightweight device for blocking gangue between hydraulic supports in steeply inclined coal face[J].Journal of Mining & Safety Engineering,2013,30(1):51-56.

[9] TU Hongsheng,TU Shihao,YUAN Yong,et al.Present situation of fully mechanized mining technology for steeply inclined coal seams in China[J].Arabian Journal of Geosciences,2015,8(7):4485-4494.

[10] 刘明,李宽,伍永平,等.光栅识别的大倾角煤层开采飞矸防护装置设计[J].煤矿机械,2019,40(8):29-30.

LIU Ming,LI Kuan,WU Yongping,et al.Design of flying gangue protection device for steeply dipping seam by grating recognition[J].Coal Mine Machinery,2019,40(8):29-30.

[11] 刘明,耿霜,伍永平,等.基于液压系统驱动的防矸装置设计[J].煤矿机械,2020,41(1):102-103.

LIU Ming,GENG Shuang,WU Yongping,et al.Design of flying gangue protection device driven by hydraulic system[J].Coal Mine Machinery,2020,41(1):102-103.

[12] 伍永平,胡博胜,解盘石,等.大倾角长壁工作面飞矸灾害区域治理技术[J].煤炭科学技术,2017,45(2):1-5.

WU Yongping,HU Bosheng,XIE Panshi,et al.Flying gangue regional control technology in longwall mining face of steeply dipping seam[J].Coal Science and Technology,2017,45(2):1-5.

[13] 伍永平,胡博胜,解盘石,等.大倾角工作面飞矸冲击损害及其控制[J].煤炭学报,2018,43(10):2694-2702.

WU Yongping,HU Bosheng,XIE Panshi,et al.Impact damage of flying gangue in steeply dipping seams and its control[J].Journal of China Coal Society,2018,43(10):2694-2702.

[14] 伍永平,胡博胜,王红伟,等.大倾角煤层长壁开采工作面飞矸致灾机理研究[J].煤炭学报,2017,42(9):2226-2234.

WU Yongping,HU Bosheng,WANG Hongwei,et al.Mechanism of flying gangue-caused disasters in longwall mining of steeply dipping seam[J].Journal of China Coal Society,2017,42(9):2226-2234.

[15] 景玲玲,屈钧利,刘明,等.大倾角煤层飞矸运动估计的非概率区间分析法[J].煤炭技术,2019,38(5):105-108.

JING Lingling,QU Junli,LIU Ming,et al.Non-probabilistic interval analysis method for estimation of flying gangue movement in steeply dipping seam[J].Coal Technology,2019,38(5):105-108.

[16] 景玲玲.基于区间方法的大倾角煤层飞矸动力学特征量研究[D].西安:西安科技大学,2019.

JING Lingling.Research on dynamic characteristic quantity of flying gangue in steeply dipping seam based on interval method[D].Xi’an:Xi’an University of Science and Technology,2019.

[17] 刘明,伍永平,耿霜,等.大倾角煤层开采飞矸威胁等级评估[J].煤炭学报,2020,45(11):3688-3695.

LIU Ming,WU Yongping,GENG Shuang,et al.Threat level assessment of flying gangue in steep coal seam mining[J].Journal of China Coal Society,2020,45(11):3688-3695.

[18] 刘明,周一童,吕文玉.随机参数下大倾角煤层开采飞矸运动法向特征量理论[J].煤炭学报,2021,46(7):2237-2244.

LIU Ming,ZHOU Yitong, LV Wenyu.Normal characteristic quantity theory of flying gangue motion in steeply dipping seam with stochastic parameters[J].Journal of China Coal Society,2021,46(7):2237-2244.

[19] 刘明,李宽,伍永平,等.基于模糊综合评价法的大倾角煤层飞矸安全评价及应用[J].煤矿安全,2020,51(2):244-247.

LIU Ming,LI Kuan,WU Yongping,et al.Safety evaluation and application for flying gangue of steeply dipping coal seam based on fuzzy comprehensive evaluation method[J].Safety in Coal Mines,2020,51(2):244-247.

[20] TANG X H,PALUSZNY A,ZIMMERMAN R W.An impulse-based energy tracking method for collision resolution[J].Computer Methods in Applied Mechanics and Engineering,2014,278(15):160-185.

[21] TANG X H,PALUSZNY A,ZIMMERMAN R W.Energy conservative property of impulse-based methods for collision resolution[J].International Journal for Numerical Methods in Engineering,2013,95(6):529-540.