煤体在上覆岩层压力及构造应力等作用下变得松软、低透气性,使煤层瓦斯抽采困难,影响矿井生产安全。为提高煤层透气性开展了大量的研究工作[1-4],煤层水力压裂、聚能爆破、高压空气爆破等增透技术取得了重要进展[5-8]。在松软煤层进行爆破时由于煤体结构破碎,裂隙杂乱不均匀发育,导致爆破能量在传输过程中耗散过快,煤层致裂范围受到限制,影响煤层增透效果。深孔聚能爆破在特定方向上形成聚能流侵彻煤体,进而形成较大范围裂隙,提高煤层透气性[9-11]。

微差爆破技术在工程爆破中应用广泛,在提高爆破效率和降低爆破振动方面取得了较好的应用效果[12-14]。对微差爆破作用机理尤其在炮孔间应力波的相互作用及对致裂效果影响方面进行了广泛研究:谢华刚等[15]试验发现微差爆破应力波叠加效应是形成裂隙网的主导因素;BLAIR[16]指出微差起爆时炮孔间应力波在形状上明显不同,但只能改善局部范围的爆破效果;JOHANSSON等[17-18]则认为无论微差时间是否在应力波相互作用的时间范围内,岩石破碎程度没有明显差异。此外,在微差时间选取上,QIU等[19]认为只有当延迟间隔小于新自由面形成的时间时,才有可能形成大范围爆破漏斗;陈士海等[20-21]发现质点峰值速度局部放大效应的幅值及范围与微差时间和爆破荷载衰减系数密切相关;而YUAN等[22]研究发现微差爆破效果受炮孔间距的影响比延迟时间更大。

综上可知,微差爆破效果受微差时间、炮孔间距、爆破载荷衰减系数等因素影响,但在微差起爆如何改善爆破效果这一问题上尚未形成统一认识,且微差爆破在松软低透煤层中的应用研究较少。笔者通过理论分析、数值模拟对微差聚能爆破作用过程、裂隙发育特征进行研究,并以平煤股份十矿己15-33200工作面为例,设计并实施微差聚能爆破试验方案,探讨微差聚能爆破对煤层增透的影响。研究结果不仅为煤层深孔聚能爆破参数优化提供理论和技术基础,也对进一步改善松软低透煤层增透效果具有重要意义。

1 微差聚能爆破作用分析

1.1 微差聚能爆破作用过程

在煤层中进行深孔微差聚能爆破时,根据炮孔位置可将煤层分为3个区域,如图1(a)所示。

图1 微差聚能爆破作用区域

Fig.1 Schematic diagram of millisecond-delay blasting area

根据爆炸应力波传播特征,微差聚能爆过程可能出现2种情况:

(1)1号炮孔产生的爆炸应力波在微差时间内传播至区域III(图1(b))。1号炮孔先产生裂隙,应力波在经过2号炮孔后形成残余应力场,同时在孔壁发生反射拉伸,使2号炮孔边出现拉伸应力场,有利于裂隙形成;随后2号炮孔起爆产生的应力波传播至1号炮孔附近裂隙时发生反射并与后续应力波叠加形成衍生裂隙。

(2)1号炮孔产生的爆炸应力波在微差时间内传播至区域II,未传播至区域III(图1(c))。两炮孔产生的应力波在区域II叠加,在后续传播中与已形成的爆生裂隙相互作用促进裂隙进一步扩展。

1.2 爆生裂隙面对微差聚能爆破裂隙发育的影响

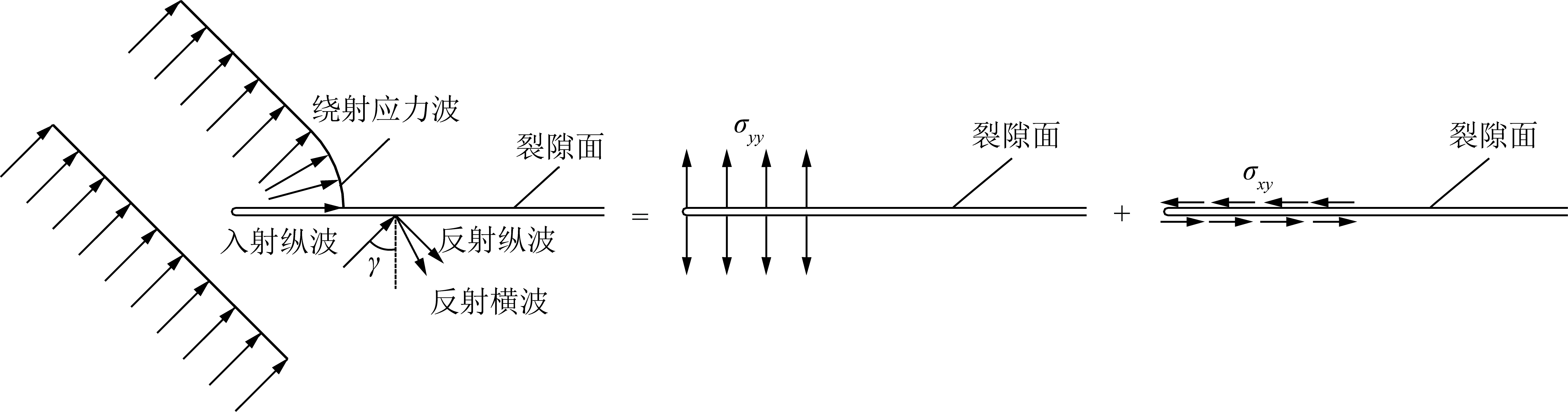

微差聚能爆破过程中,爆炸应力波传播至爆生裂隙会发生反射并与后续应力波叠加。如图2所示中任意一点Q,将同时受到入射波和经裂隙面反射后的反射波共同作用。其中入射波为纵波,以入射角C向Q点传播,反射纵波和反射横波分别以反射角A,B向Q点传播。

图2 裂隙面存在时煤岩体中任意一点Q的应力状态

Fig.2 State of stress at any point Q in a coal rock body when a crack surface exists

3种波在Q点引起的应力分别为

(1)

式中,σiρ,σiφ,σrρ,σrφ分别为入射纵波和反射纵波引起的径向应力和切向应力;τrρφ为反射横波引起的剪应力;P0为炮孔初始孔壁压力;lij为i点到j点的距离(i=O,D,E;j=D,E,Q);r为炮孔半径;α,β分别为应力波随传播距离及时间变化的衰减系数;λ为侧向压力系数;Rp,Rs分别为反射纵波和反射横波的反射系数。

以Q点为原点,OQ所在直线为x轴建立平面直角坐标系,将3种波在Q点引起的应力沿坐标轴进行分解后叠加:

(2)

式中,A1,B1分别为反射纵波和反射横波与y轴的夹角。

上述应力产生的主应力由式(3)得到

![]()

(3)

而主应力σ2与x轴夹角a2为

![]()

(4)

根据式(1)~(4)可得到拉伸主应力σ2出现极大值时应力方向分布(图2)。当入射纵波垂直入射裂隙面时,τ∑xy=0,此时σ2方向与入射纵波传播方向垂直;当合力点Q逐渐远离最小抵抗线时,拉伸主应力σ2方向受反射波影响逐渐向裂隙面法向偏转。此外,爆炸应力波在裂隙面附近产生的拉伸主应力极大值比没有裂隙面时要大,这表明裂隙面的存在使附近煤岩体处于较易破坏的拉伸状态,这对裂隙生成起到了积极作用。当爆炸应力波作用于裂隙尖端时,根据惠更斯原理会在裂隙尖端发生绕射而在裂隙面上发生反射,如图3所示。

图3 爆炸应力波在裂隙面产生的应力场

Fig.3 Stress field generated by explosive stress wave on crack surface

基于线弹性理论可将爆炸应力波在裂隙面产生的应力场分解为垂直于裂隙面的正应力σyy和平行于裂隙面的剪应力σxy。假设应力峰值为σ0,此时的正应力与剪应力[23]分别为

![]()

(5)

式中,γ为应力波入射裂隙面的夹角;Cp为纵波波速;Cs为横波波速。

由式(5)可知,当此裂隙为静态裂隙时,由于正应力与剪应力的联合作用,在裂隙尖端产生复杂的应力场为衍生裂隙生成创造条件;若裂隙在应力波作用时仍在扩展,受剪应力作用影响使裂隙扩展方向发生偏转。此外,当γ=90°时,σxy=0,表明当应力波传播方向与裂隙面平行时只会在裂隙面产生正应力,即此时不会使裂隙发生偏转,只会对裂隙扩展速度产生影响。

1.3 炮孔壁对微差聚能爆破裂隙发育的影响

当微差时间内爆炸应力波作用于后爆炮孔壁,此时的孔壁可视为一个自由面(图4)。基于弹性波动理论,入射纵波P1、反射纵波P2及反射横波S2在孔壁叠加,此时孔壁的径向应力σρ及切向应力σφ[24]为

图4 炮孔壁对应力波反射作用

Fig.4 Reflection effect of blasting hole wall on stress wave

(7)

式中,α1,α2,β2分别为入射纵波的入射角以及反射纵波、反射横波的反射角。

由式(6)可知,随着入射角增大,孔壁受到的径向应力逐渐减小,而切向应力先增大后减小。质点运动方向角θ在大小上为横波反射角β2的2倍[25],且由于应力波作用存在时间差,孔壁质点存在速度差,使D点附近产生环向拉伸应力,导致孔壁起裂形成径向裂隙,同时受反射拉伸应力波作用形成环向裂隙。

1.4 应力波叠加对微差聚能爆破裂隙发育的影响

当先爆炮孔产生的应力波在微差时间内传播距离小于炮孔间距时,两炮孔产生的应力波会在炮孔间叠加。假定此时两应力波在相遇位置附近的传播速度保持不变,由于微差时间的存在,应力波叠加位置相对靠近2号炮孔,且叠加位置沿x轴正方向偏移,应力波峰相互叠加增强使2号炮孔附近更易形成爆生裂隙。由于两应力波在叠加点处的应力分量不同,因此不会在炮孔间形成均压区,避免了裂隙空白带的产生。

图5 微差爆破应力波叠加

Fig.5 Stress wave superposition of millisecond blasting

2 微差聚能爆破数值分析

2.1 微差聚能爆破数值分析模型

为分析微差聚能爆破裂隙发育扩展特征,通过ANSYS/LS-DYNA软件建立数值计算模型,如图6所示。

图6 微差聚能爆破数值计算模型

Fig.6 Numerical model of millisecond-delay cumulative blasting

根据工程实际条件,深孔聚能爆破轴向装药长度远大于装药直径,且两炮孔除起爆时间其他爆破参数均保持一致,深孔微差聚能爆破过程可视为平面应变问题处理。据此将模型整体尺寸分别定为2 000 cm×1 000 cm×0.2 cm,2 500 cm×1 000 cm× 0.2 cm,对应炮孔间距S分别为10,15 m,1号炮孔先起爆,2号炮孔后起爆,起爆时差均为13 ms,炮孔直径89 mm、炸药直径50 mm、聚能槽翼面长10 mm、厚度2 mm。模型关于炮孔连线上下对称,因此只需对上半部分模型进行求解。对模型前后平面施加Z方向约束,对炮孔连线所在平面施加Y方向约束,同时对模型其他边界施加无反射边界条件约束。

聚能槽、空气和煤体分别采用关键字MAT_JOHNSON_COOK,MAT_NULL和MAT_PLASTIC_KINEMATIC进行定义。炸药爆轰压力采用JWL状态方程[26]进行描述:

![]()

(7)

其中,Pe为爆轰波压力,GPa;V为相对体积,m3;E0为炸药初始内能,GPa;A,B,γ1,γ2,ω均为与炸药材料相关的参数。试验采用煤矿许用3级乳化炸药,其相关参数分别为:密度1 140 kg/m3,爆速3 200 m/s,A=246.1 GPa,B=10.26 GPa,γ1=7.177,γ2=2.401,ω=0.069,E0=4.19 GPa。聚能槽为铝质,密度为2 700 kg/m3。爆炸载荷作用下煤体的破坏类型以压剪破坏和拉伸破坏为主,因此使用关键字MAT_ADD_EROSION定义破坏失效准则,当煤体受力超过其动态强度时将会失效。

2.2 微差聚能爆破煤体单元应力分析

微差聚能爆破过程中,微差时间与炮孔间距会对应力波传播产生影响,为进一步分析微差爆破作用机理,在上述数值模型中,选取两炮孔连线上的煤体单元进行分析,如图7所示。

图7 微差聚能爆破测点单元分布

Fig.7 Distribution of measuring elements in numerical millisecond-delay cumulative blasting model

当炮孔间距S=10 m时,在炮孔间选取四等分点C1,D1,E1作为测点单元;当炮孔间距S=15 m时在炮孔间选六等分点C2,D2,E2,F2,G2以及爆轰波峰叠加位置H2为测点单元。基于数值计算结果绘制了各测点单元的应力时程曲线,如图8所示。

图8 不同炮孔间距下测点单元应力时程曲线

Fig.8 Stress time-history curves of measuring elements under different blast hole distances

1号炮孔起爆后测点单元C1,D1,E1依次到达应力峰值且距1号炮孔越远峰值越低,在2号炮孔起爆后测点单元E1,D1,C1依次到达应力峰值,且C1(D1,E1)第1次到达的应力峰值与E1(D1,C1)第2次到达的应力峰值几乎相等,但在测点单元第2次到达应力峰值迅速衰减后又再次回升。分析认为煤体在1号炮孔起爆作用后存在残余应力,2号炮孔产生的爆炸应力场与残余应力场相互作用延长了应力作用时间,使靠近2号炮孔的煤体更易破坏。

1号,2号炮孔相继起爆后测点单元H2由于应力波叠加使应力峰值显著提高;测点单元C2,D2,E2,F2,G2依次到达应力峰值,但G2第2次到达的应力峰值略小于C2第1次到达的应力峰值。表明爆炸应力波在炮孔间叠加时,并非所有单元应力峰值都会升高,也会存在应力波正压区与负压区叠加导致应力峰值降低的现象。

2.3 微差聚能爆破裂隙发育特征

微差聚能爆破裂隙发育过程如图9所示。当炮孔间距S为10 m时,1号炮孔起爆后裂隙向四周扩展,并在2号炮孔周围形成残余应力场,使2号炮孔起爆后形成更加密集的裂隙,提高了非聚能方向上的裂隙范围。当2号炮孔产生的应力波经过区域①时,在裂隙尖端和裂隙面发生绕射和反射形成衍生裂隙。随着应力波进一步传播,在区域②的裂隙面之间发生连续的反射叠加,使衍生裂隙进一步生成和扩展。

图9 微差聚能爆破裂隙发育过程

Fig.9 Process of crack propagation in millisecond shaped charge blasting

当炮孔间距为15 m时,1号,2号炮孔产生的爆炸应力波在炮孔间相遇叠加(图9(d))。由于存在起爆时差,使叠加区域更靠近2号炮孔,在2号炮孔附近形成了更为密集的裂隙。随着应力波进一步传播与1号炮孔产生的裂隙相遇,在区域③发生正反射形成了与裂隙面相平行的衍生裂隙,在区域④由于应力波的斜反射及绕射作用形成了与区域②类似的衍生裂隙。此外,受应力波作用影响区域⑤的爆生裂隙扩展方向朝右侧偏转。

3 微差聚能爆破作用机理讨论

结合理论分析及数值模拟结果,微差聚能爆破裂隙生成与扩展过程根据爆炸应力波传播特征可分为2种情况:

(1)如图10(a)所示,1号炮孔产生的应力波在2号炮孔起爆时已传播至2号炮孔右侧,由于控制孔效应在2号炮孔附近形成拉伸应力场,使孔壁起裂形成径向裂隙,同时受反射拉伸应力波作用形成环向裂隙(图10(a)中Ⅰ)。2号炮孔利用1号炮孔作用形成的残余应力场使炮孔周围产生更密集的裂隙,随后当应力波入射裂隙面时,在裂隙尖端发生绕射与反射并与爆生气体共同作用形成衍生裂隙(图10(a)中Ⅱ)。

图10 微差聚能爆破裂隙生成与扩展过程

Fig.10 Crack initiation and propagation process of millisecond-delay cumulative blasting

(2)如图10(b)所示,1号,2号炮孔相继起爆使应力波在炮孔间相遇叠加,随后应力波进一步传播在裂隙面附近成衍生裂隙(图10(b)中Ⅲ);应力波在裂隙之间发生反射形成拉伸应力波,拉伸应力波相互干涉增强对煤岩体产生复杂的破坏作用,在原有爆生裂隙间形成了新的裂隙。当应力波传播方向与裂隙面平行时,应力波作用于裂隙面且波形不发生变化,裂隙面会先后经历受压和受拉作用,而裂隙是否能够起裂取决于应力波作用裂隙产生的应力场强度大小(图10(b)中Ⅳ)。

综上所述,在微差聚能爆破过程中,微差聚能爆破的新自由面和应力波叠加效应是促进爆生裂隙扩展、衍生裂隙形成的关键因素。在微差聚能爆破过程中煤体在短时间内经历两次爆破作用,第2次爆破利用第1次爆破形成的残余应力场增大了爆生裂隙密度;爆炸应力波在裂隙面尖端发生绕射,在裂隙面之间发生多次反射叠加形成衍生裂隙;后爆炮孔的控制孔效应使孔壁附近形成拉伸应力场,有利于聚能方向裂隙生成。微差时间与炮孔间距是影响爆生裂隙扩展特征的重要因素,在其他条件不变的情况下,微差时间和炮孔间距共同作用决定了爆生裂隙的发育形态。当微差时间内先爆炮孔产生应力波传播距离小于两炮孔间距时,爆炸应力波在两炮孔间煤体中相互叠加有利于裂隙生成。

4 深孔微差聚能爆破工程试验

4.1 试验区瓦斯地质条件

以平煤股份十矿己15-33200工作面为试验区,该工作面标高为-880~-960 m。所采煤层原始瓦斯压力最大值为2.5 MPa,煤层原始瓦斯含气量为10.48 m3/t,煤的坚固性系数为0.2~0.6,煤层透气性系数为0.052~0.076 m2/(MPa2·d),属于松软低透煤层。

4.2 试验设计

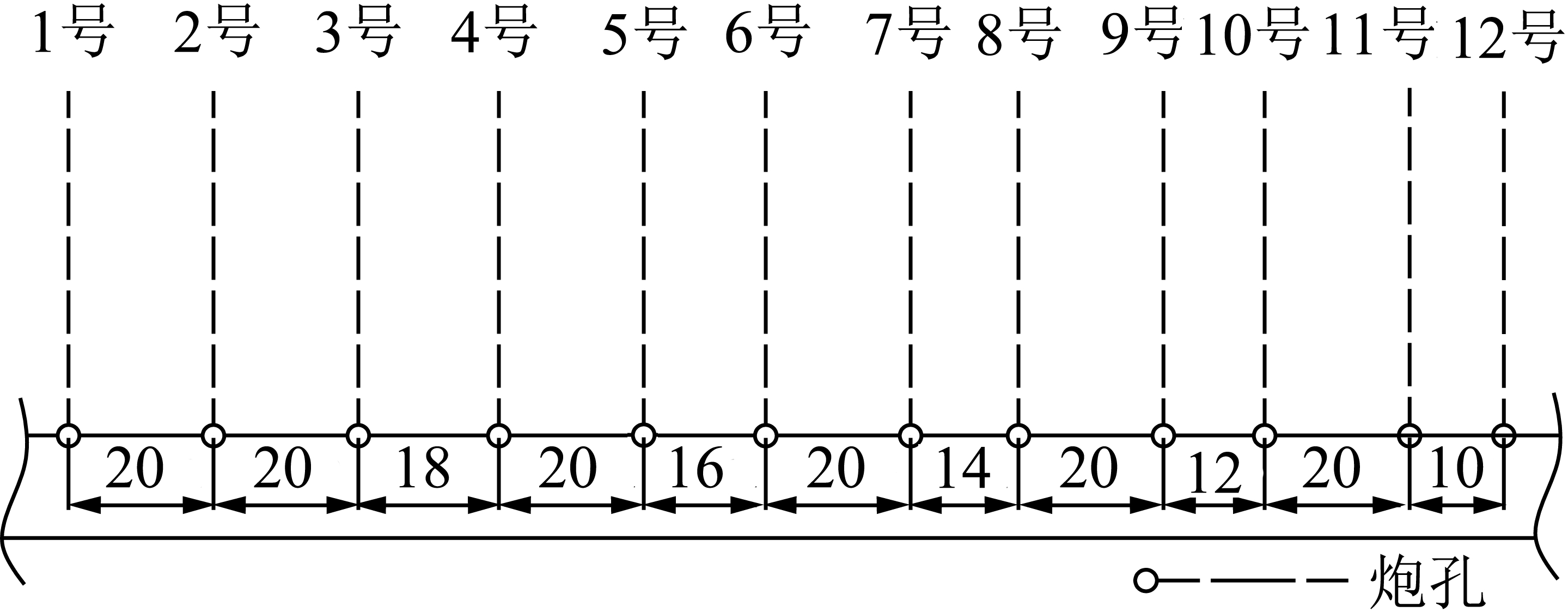

为研究不同爆炸应力波传播特征下的微差聚能爆破煤层致裂机理,通过设计不同微差时间和炮孔间距组合的微差聚能爆破试验来达到这一目的。根据工程实际条件可实现的最小微差时间为13 ms,以煤中应力波速为1 200 m/s为例进行计算,先爆炮孔产生的应力波在13 ms后会传播至14.4 m以外。若想通过保持炮孔间距一定改变微差时间来达到试验目的,需要设置较大的炮孔间距,但炮孔间距过大会减弱两炮孔爆破的相互作用,无法通过试验数据反映微差聚能爆破作用特征。因此将微差时间固定为13 ms,通过改变炮孔间距探讨微差聚能爆破对煤层致裂增透的影响。沿煤层倾向布置顺层炮孔,炮孔直径89 mm,装药直径50 mm,孔深50 m,单孔装药量18 kg,炮孔周边布置瓦斯抽采钻孔联网抽采瓦斯。试验采用孔间微差爆破,雷管延期时间分别为12 ms和25 ms。两炮孔间距S设置为10~20 m,共计12个炮孔,每2个炮孔1组,共计6组,组与组间相邻炮孔距离为20 m,炮孔布置如图11所示。

图11 平煤股份十矿己15-33200机巷煤层深孔聚能 爆破试验炮孔布置

Fig.11 Blast hole layout in 33200 working face of No.10 coal mine of Pingdingshan

4.3 试验结果及效果

为考察微差聚能爆破增透效果,以12号炮孔为例对比左右两侧抽采孔爆破后瓦斯体积分数增幅,如图12所示。

图12 炮孔两侧抽采孔瓦斯体积分数增幅变化

Fig.12 Change diagram of gas volume fraction increase on both sides of blasting hole

在实施微差聚能爆破后,随着远离12号炮孔,两侧抽采孔瓦斯体积分数增幅差异越大:距炮孔1 m的两抽采孔瓦斯体积分数增幅比较接近,说明一次爆破后该区域裂隙已充分发育,微差爆破对该处增透效果提升不明显;距炮孔3 m的两抽采孔瓦斯体积分数增幅出现一定差异,这表明在经过第2次爆破作用后促进了爆生裂隙生成,进一步提高了增透效果;距炮孔5 m的两抽采孔瓦斯体积分数增幅差异较大,表明受微差聚能爆破作用影响炮孔左侧煤体裂隙充分贯通,增透效果提升明显。

根据炮孔间瓦斯抽采孔的瓦斯体积分数分析不同炮孔间距下两孔之间爆破增透效果,如图13所示。

图13 平煤股份十矿己15-33200运输巷煤层深孔聚能爆破试验钻孔抽采瓦斯体积分数变化

Fig.13 Variation of gas volume fraction in borehole drainage in 33200 working face of No.10 Coal Mine of Pingdingshan

当微差时间一定时,随两炮孔间距增大孔间抽采瓦斯体积分数增幅呈下降趋势:当抽采孔距离两炮孔小于8 m,即炮孔间距小于16 m时,爆破后中间位置抽采孔瓦斯体积分数增幅大于45%,表明两炮孔间煤体裂隙发育程度较高,增透效果明显;当抽采孔距离两炮孔超过8 m,即炮孔间距超过16 m时,爆破后中间位置抽采孔瓦斯体积分数增量小于10%,且瓦斯体积分数增幅低于20%,表明两炮孔间距过大会导致两炮孔间裂隙未充分贯通,出现增透有效范围未覆盖区域。

5 结 论

(1)微差聚能爆破的自由面和应力波叠加作用促进了爆生裂隙的扩展与衍生裂隙的形成。应力波在爆生裂隙面发生反射、绕射主导了衍生裂隙的形成,第2次爆破利用第1次爆破形成的残余应力场提高了爆生裂隙密度,增大了煤体致裂范围。

(2)在选取合适微差时间及炮孔间距的情况下,炮孔产生的应力波在孔间煤体相互叠加,随后爆炸应力波在裂隙面尖端发生绕射、在裂隙面之间发生多次反射叠加形成衍生裂隙。此外,受斜入射应力波作用影响,扩展中的爆生裂隙会发生一定程度的偏转。

(3)现场试验结果表明,在煤层中进行微差聚能爆破,炮孔间煤体在短时间内经历两次爆破作用促进裂隙进一步发育,相比炮孔外侧煤体增透效果明显提升。当微差时间一定时,随两炮孔间距减小孔间煤体裂隙更易贯通,最终使煤层增透效果更好。

[1] 李晓红,卢义玉,赵瑜,等.高压脉冲水射流提高松软煤层透气性的研究[J].煤炭学报,2008,33(12):1386-1390.

LIXiaohong,LU Yiyu,ZHAO Yu,et al.Study on improving the permeability of soft coal seam with high pressure pulsed water jet[J].Journal of China Coal Society,2008,33(12):1386-1390.

[2] 袁亮.卸压开采抽采瓦斯理论及煤与瓦斯共采技术体系[J].煤炭学报,2009,34(1):1-8.

YUAN Liang.Theory of pressure-relieved gas extraction and technique system of integrated coal production and gas extraction[J].Journal of China Coal Society,2009,34(1):1-8.

[3] 刘健,刘泽功,高魁,等.不同装药模式爆破载荷作用下煤层裂隙扩展特征试验研究[J].岩石力学与工程学报,2016,35(4):735-742.

LIU Jian,LIU Zegong,GAO Kui,et al.Experimental study of extension characters of cracks in coal seam under blasting load with different charging modes[J].Chinese Journal of Rock Mechanics and Engineering,2016,35(4):735-742.

[4] 张永民,蒙祖智,秦勇,等.松软煤层可控冲击波增透瓦斯抽采创新实践——以贵州水城矿区中井煤矿为例[J].煤炭学报,2019,44(8):2388-2400.

ZHANG Yongmin,MENG Zuzhi,QIN Yong,et al.Innovative engineering practice of soft coal seam permeability enhancement bycontrollable shock wave for mine gas extraction:A case of Zhongjing Mine,Shuicheng,Guizhou Province,China[J].Journal of China Coal Society,2019,44(8):2388-2400.

[5] GUO Deyong,LÜ Pengfei,ZHAO Jiechao,et al.Research progress on permeability improvement mechanisms and technologies of coalbed deep-hole cumulative blasting[J].International Journal of Coal Science & Technology,2020,7(2):329-336.

[6] 林柏泉,李子文,翟成,等.高压脉动水力压裂卸压增透技术及应用[J].采矿与安全工程学报,2011,28(3):452-455.

LIN Baiquan,LI Ziwen,ZHAI Cheng,et al.Pressure relief and permeability-increasing technology based on high pressure pulsating hydraulic fracturing and its application[J].Journal of Mining and Safety Engineering,2011,28(3):452-455.

[7] ZHU Wancheng,GAI Di,WEI Chenhui,et al.High-pressure air blasting experiments on concrete and implications for enhanced coal gas drainage[J].Journal of Natural Gas Science and Engineering,2016,36(11):1253-1263.

[8] YE Qing,JIA Zhenzhen,ZHEN Chunshan.Study on hydraulic-controlled blasting technology for pressure relief and permeability improvement in a deep hole[J].Journal of Petroleum Science and Engineering,2017,159(11):433-442.

[9] 穆朝民,王海露,黄文尧,等.高瓦斯低透气性煤体定向聚能爆破增透机制[J].岩土力学,2013,34(9):2496-2500.

MU Chaomin,WANG Hailu,HUANG Wenxiao,et al.Increasing permeability mechanism using directional cumulative blasting in coal seams with high concentration of gas and low permeability[J].Rock and Soil Mechanics,2013,34(9):2496-2500.

[10] 刘健,刘泽功,高魁,等.深孔定向聚能爆破增透机制模拟试验研究及现场应用[J].岩石力学与工程学报,2014,33(12):2490-2496.

LIU Jian,LIU Zegong,GAO Kui,et al.Experimental study and application of directionalfocused energy blasting in deep boreholes[J].Chinese Journal of Rock Mechanics and Engineering,2014,33(12):2490-2496.

[11] LEI Yun,LIU Jianjun,ZHANG Shaonan,et al.Contrast test of different permeability improvement technologies for gas-rich low-permeability coal seams[J].Journal of Natural Gas Science & Engineering,2016,33:1282-1290.

[12] YANG Jianhua,LU Wenbo,JIANG Qinghui,et al.Frequency comparison of blast-induced vibration per delay for the full-face millisecond delay blasting in underground opening excavation[J].Tunnelling and Underground Space Technology,2016,51(1):189-201.

[13] 岳中文,张士春,邱鹏,等.切缝药包微差爆破爆生裂纹扩展机理[J].煤炭学报,2018,43(3):638-645.

YUE Zongwen,ZHANG Shichun,QIU Peng,et al.Mechanism of explosive crack propagation with slotted cartridge millisecond blasting[J].Journal of China Coal Society,2018,43(3):638-645.

[14] 龚敏,吴昊骏.隧道爆破现场高速图像采集与精确控制爆破参数研究[J].爆炸与冲击,2019,39(5):3-12.

GONG Min,WU Haojun.High-speed photography image acquisition system in tunnel blasting and parameters study on precisely controlled blasting[J].Explosion and Shock Waves,2019,39(5):3-12.

[15] 谢华刚,阮怀宁,吴玲丽,等.复合型切缝药包机制分析及微差爆破实验[J].煤炭学报,2010,35(S1):68-71.

XIE Huagang,RUAN Huaining,WU Lingli,et al.Compound slit-charge mechanism analysis and millisecond blasting experiment[J].Journal of China Coal Society,2010,35(S1):68-71.

[16] DANE Blair.Limitations of electronic delays for the control of blast vibration and fragmentation[A].Proceedings of the 9th International Symposium on Rock Fragmentation by Blasting[C].Granada,Spain,2010:171-184.

[17] DANIEL Johansson,FINN Ouchterlony.Shock wave interactions in rock blasting:The use of short delays to improve fragmentation in model-scale[J].Rock Mechanics & Rock Engineering,2013,46(1):1-18.

[18] YI Changping,DANIEL Johansson,ULF Nyberg,et al.Stress wave interaction between two adjacent blast holes[J].Rock Mechanics & Rock Engineering,2016,49(5):1803-1812.

[19] QIU Xianyang,SHI Xiuzhi,GUO Yonggang,et al.Short-delay blasting with single free surface:Results of experimental tests[J].Tunnelling and Underground Space Technology,2018,74(4):119-130.

[20] CHEN Shihai,WU Jian,ZhANG Zihua.Influence of millisecond time,charge length and detonation velocity on blasting vibration[J].Journal of Central South University,2015,22(12):4787-4796.

[21] 陈士海,胡帅伟,初少凤.微差时间及柱状装药特征对爆破振动效应影响研究[J].岩石力学与工程学报,2017,36(S2):3974-3983.

CHEN Shihai,HU Shuaiwei,CHU Shaofeng.Study on the blasting vibration effect influenced by millisecond time and cylindrical charging characteristics[J].Chinese Journal of Rock Mechanics and Engineering,2017,36(S2):3974-3983.

[22] YUAN Wei,LIU Shangge,WANG Wei,et al.Numerical study on the fracturing mechanism of shock wave interactions between two adjacent blast holes in deep rock blasting[J].Earthquake Engineering and Engineering Vibration,2019,18(4):735-746.

[23] HANSPETER Rossmanith.Rock fracture mechanics[M].Berlin:Springer,1983:282-290.

[24] 郭德勇,赵杰超,张超,等.煤层深孔聚能爆破控制孔作用机制研究[J].岩石力学与工程学报,2018,37(4):144-155.

GUO Deyong,ZHAO Jiechao,ZHANG Chao,et al.Mechanism of control hole on coal crack initiation and propagation under deep-hole cumulative blasting in coal seam[J].Chinese Journal of Rock Mechanics and Engineering,2018,37(4):144-155.

[25] 王文龙.钻眼爆破[M].北京:煤炭工业出版社,1984:180-181.

[26] JOHN Hallquist.LS-DYNA keyword user’s manual[M].[S.l.].Livermore Software Technology Corporation,2007:509-520.