随着开采深度的增加,矿井热害问题日趋严重[1-7],部分矿井在建设期间就出现了掘进工作面温度过高的问题。限于成本,建井期间水平巷道掘进工作面降温系统多采用局部送冷风的降温方式。一般将空冷器布置于巷道内某一固定位置,利用非保温风筒输送冷风,风筒的长度随掘进巷道长度的增加而增加,可达600 m左右。由于通风巷道尚未贯通,所输送的冷风流与工作区内的热源完成热、质交换后沿着风筒与巷道间的流道回流至排风立井排出。高温、高湿状态的回流风流与巷道围岩及非保温风筒间均存在热量交换[8-10]。风筒内、外风流间的换热量即为输送过程的冷量损失。相较于生产矿井降温系统100 m左右的送风距离,建井期间掘进巷道距离大、通风时间长、风流与巷道围岩间的不稳定换热系数沿巷道随时间变化等使得系统的换热计算更加复杂,传统的简化计算难以满足设计要求。已有的相关研究一部分主要针对风筒的换热性能:胡桃元[11]假定回风风温呈线性变化分析了风筒内风温的变化及风筒的换热系数大小;高建良等[12]利用理论与实测分析了风筒的综合换热系数;还有一部分聚焦于生产矿井掘进工作面的温度场分布与所需冷负荷的分析计算上[13-15]:黄亮亮[16]利用数值模拟分析了独头巷道内降温系统送风温度对工作面迎风温度的影响,王爽等[17]利用模拟计算软件分析了金属矿山独头掘进降温系统所需冷量及工作区的温度;秦跃平等[18]假定工作区的回风参数已知,利用分段热平衡与有限差分法计算了仅考虑围岩散热的独头巷道风筒内、外风流温度和空冷器的需冷量。朱庭浩[19]利用数值模拟研究了进风温度和风量对掘进工作面温度的影响规律。对于建井期间长距离输送冷风的降温系统的相关研究鲜有报道。

笔者将风流与围岩间在时间上的不稳定换热过程转化为沿巷道空间上的不稳定,通过理论计算与工程案例实测,对水平巷道建井期间输冷系统的冷量损失及通风时间、送风温度、风量等相关影响因素展开分析,为该系统的研究与应用提供参考。

1 冷量损失的理论分析

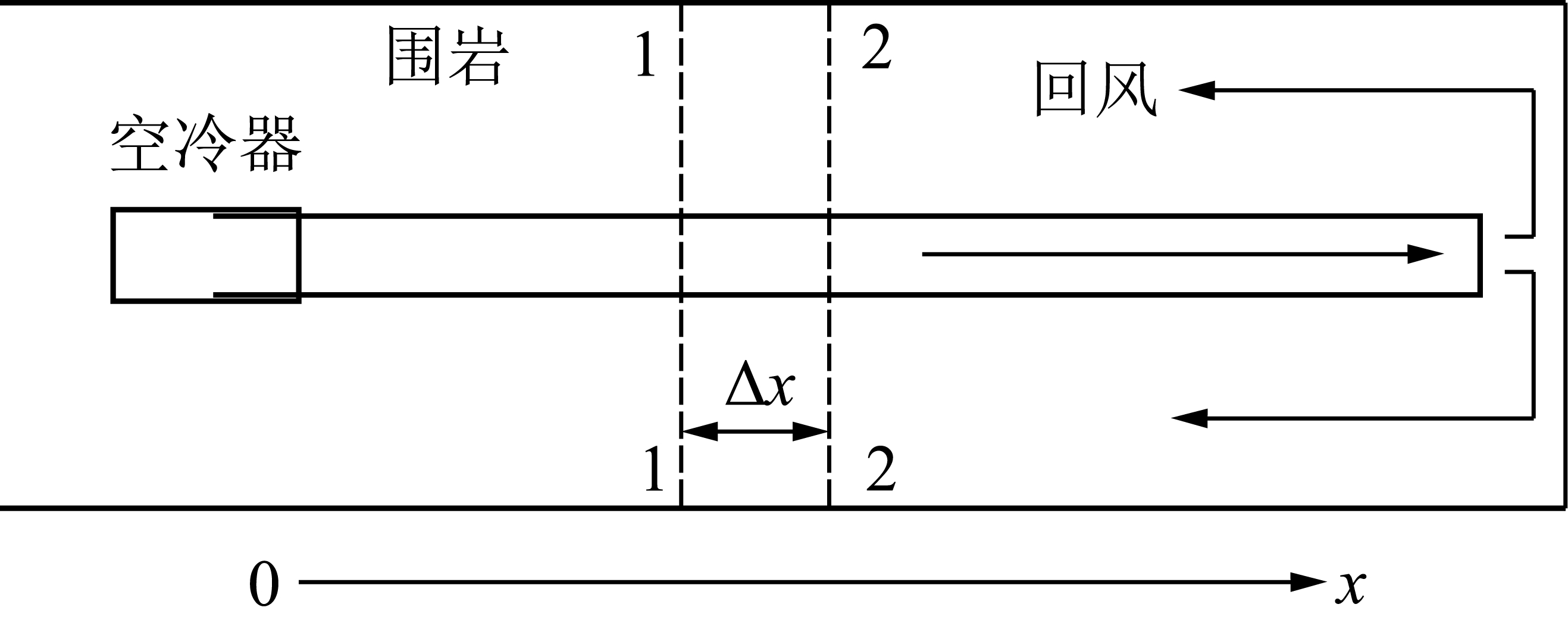

为了便于分析水平巷道内风筒内外风流的热交换过程,将输运系统简化为冷风流在圆形风筒内流动、回流风流在巷道与风筒间的环状空间内流动的交换模型,如图1所示。由于降温控制区(建井期间,工人的主要活动区为掘进工作面附近10 m区域内)围岩面积较小,其热负荷主要为人员、设备散热与除湿潜热,忽略送风温度对工作区降温负荷的影响,降温负荷为定值且回流风流充分混合,温度分布均匀;计算过程中不考虑风筒漏风、巷道上、下山、巷道内其他热源的影响;风流与围岩的温度变化较小,取空气与围岩的物性参数为常数;以风筒及巷道中心轴线上风流的温度代表该截面上风流的平均温度。

图1 计算模型

Fig.1 Model figure of calculation

在巷道轴向X上的x点处取1—1截面,于x+Δx处取2—2截面。根据能量守恒,对微元Δx而言,巷道内风筒外环状空间风流的得热量由能量守恒有

KτS(tb-tw)Δx-πD1K(tw-tf)Δx=-mΔhw

(1)

而风筒内风流的得热量为其内能变化,有

πD1K(tw-tf)Δx=CpmΔtf

(2)

式中,Kτ为巷道内风流与围岩间的不稳定热交换系数,W/(m2·K);S为巷道周长,m;tb为x点处巷道围岩的温度,℃;tw为x点处巷道内回流风流的温度,℃;D1为风筒的直径,m;K为风筒内外风流总换热系数,W/(m2·K),由文献[12]可知,普通单层胶皮风筒内外风流总换热系数K=4.65vw+4.51(vw为巷道内风筒外的平均风速,m/s);tf为x点处风筒内风流的温度,℃;m为风流的质量流量,kg/s;Δhw为风筒外侧2—2截面与1—1截面上风流焓值的差,kJ/kg;Cp为风流的定压比热,取1.01 kJ/(kg·K);Δtf为风筒内2—2截面与1—1截面上风流的温差,℃。

单巷道建井时间一般为1~8个月,式(1)中风流与围岩间的不稳定热交换系数Kτ,可由式(3)[8-9]计算得

![]()

(3)

其中,α为风流与围岩间的放热系数,W/(m2·K);根据文献[1],不考虑传质影响时对25 ℃左右的风流,![]() 为巷道的粗糙度系数,可根据巷道条件取值,文献[20]认为考虑传质影响时

为巷道的粗糙度系数,可根据巷道条件取值,文献[20]认为考虑传质影响时![]() 为潜热比系数,其取值与围岩壁面湿度系数有关;Bi为毕渥准则数,Bi=αR0/λ,R0为巷道等效半径,

为潜热比系数,其取值与围岩壁面湿度系数有关;Bi为毕渥准则数,Bi=αR0/λ,R0为巷道等效半径,![]() f为巷道的截面积,m2;λ为围岩的岩体的导热系数,W/(m·K);Fo为傅里叶准则数,Fo=aτ/R02,a为围岩岩体的导温系数,m2/s,τ为通风时长,

f为巷道的截面积,m2;λ为围岩的岩体的导热系数,W/(m·K);Fo为傅里叶准则数,Fo=aτ/R02,a为围岩岩体的导温系数,m2/s,τ为通风时长,![]() 为计算函数,其值可由文献[8]查得。

为计算函数,其值可由文献[8]查得。

一般送风出风口距离掘进工作面为10 m左右,相对于整个巷道的长度而言,这一差值较小,计算风筒与围岩间的换热量时可认为风筒与巷道的长度相同。假设巷道的掘进速度为L0,在降温通风n天后,风筒总长L=nL0,x点对应的通风时长为:τ=n-(x/L0)天,当其他物理条件已知时,可由式(3)计算得到该点对应的Kτ,即Kτ沿x上的分布Kτ(x)为已知。

式(1)~(3)中,当已知S,tb,D1,m,n及巷道的长、宽、围岩的物性参数等边界条件时,K为已知常数,Kτ,tw,tf,hw均可表示为x的函数,有

![]()

(4)

![]()

(5)

式(4)中含有风流的焓差Δhw,使得整个系统的解析较为复杂。实际工程应用中,由于井下产生湿负荷的源较多,环状空间与工作区回流空气的相对湿度一般为90%~100%[10],温度一般在20~40 ℃。为简化计算,采用最小二乘法对此区间内空气的焓值与温度的关系进行了拟合(拟合优度R2=0.91),可得

hw=4.88tw-46.46

(6)

将式(6)代入式(4)有

![]()

(7)

式中,Δtw为风筒外侧2—2截面与1—1截面上风流的温差,℃。

假定降温控制区域内的显热负荷为Q1,有

Q1=Cpm(twL-tfL)

(8)

式中,Q1为降温负荷中的显热负荷,kW;twL为x=L点处风筒外侧回流风流的温度,℃;tfL为x=L点处送风筒出口处风筒内风流的温度,℃。

联立微分方程式(5)与(7),并令:![]() 当其他条件已知时,c1,c2,c3,c4为常数,可得微分方程组:

当其他条件已知时,c1,c2,c3,c4为常数,可得微分方程组:

![]()

(9)

![]()

(10)

当Kτ(x)已知时,由起始条件:x=0时,tf0(x=0点处风筒内风流的温度,℃,即送风温度);边界条件:降温显热负荷Q1及式(8),解方程组(9),(10)可得到风筒内、外风流沿巷道方向的温度场分布函数tf与tw。则该系统非保温风筒输冷过程中的冷量损失为

Qs=Cpm(tfL-tf0)

(11)

式中,Qs为输冷过程中的冷量损失,kW。

2 工程案例分析

以安徽省某金属矿为例,该矿主井井深1 080 m。其中一条水平巷道的设计截面为3.6 m×3.9 m,建井施工期间掘进速度约为50 m/月。降温前该巷道内围岩与空气的温度均为33 ℃;空气的相对湿度为98%;围岩较干燥,地面有大面积的积水,水温33 ℃;掘进工作面降温控制区显热冷负荷为25 kW,工作面距离出风口约10 m。降温系统利用直径为600 mm的普通单层PVC非保温风筒机械压入式通风,设计送风量为300 m3/min,运行时间为5—10月份,要求降温控制区的温度小于28 ℃。风筒的初始长200 m并随巷道长度增加,后期预计总长度为500 m。受施工条件限制制冷站及空冷器距北风井约280 m,制冷站与空冷器投入运行时距掘进工作面约210 m,掘进过程中制冷站与空冷器的位置不变。实测空冷器入口风温为30~33 ℃,相对湿度为70%~90%;变化幅度较小,设计计算时取33 ℃,85%。初始设计状态送风风筒入口处冷风流的温度为20 ℃,相对湿度为95%。由于通风系统尚未贯通,降温风流流经工作区后,经原巷道回流至立井排出。

理论分析计算时式(2)中的ε取1.65[8];巷道内仅地面较湿润,壁面湿度系数为0.1,取ξ=0.36[20];巷道围岩主要为干页岩,经实测可知:λ=1.75 W/(m·K),a=8.14×10-7 m2/s。其他风流计算参数按大气压力为111 457 Pa,25 ℃条件下取值;经分析可知大气压力的变化对式(10)的影响小于2%,这在实际工程应用中是可以接受的。

2.1 冷量损失的理论计算

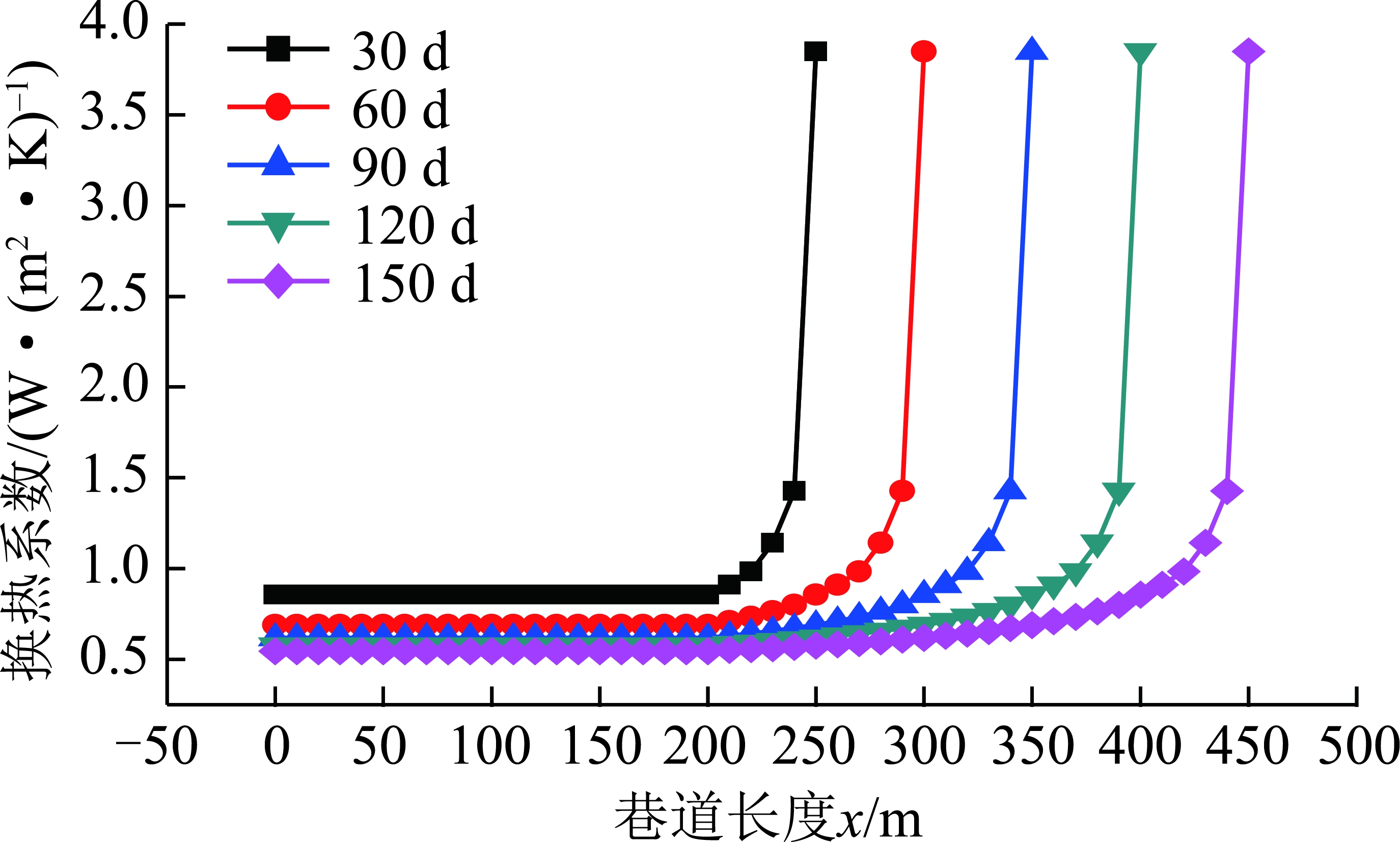

经前文分析可知,当上述条件已知时由式(3)计算可得设计工况下不同通风时间Kτ随巷道长度x的分布,通风30,60,90,120,150 d时的Kτ(x)如图2所示。由图2可知,随着通风时间的增加Kτ不断减小;在开始通风阶段减小的速度较快,在通风的第30 d就由最初的3.85 W/(m2·K)减小到0.86 W/(m2·K),减小了约78%;在90 d以后逐步趋于稳定。这主要是由于经过长时间的通风后,风流与围岩间的换热过程由非稳态逐步达到新的准稳态平衡。

图2 不同通风时长时的Kτ(x)

Fig.2 On different valuation time the curve of Kτ(x)

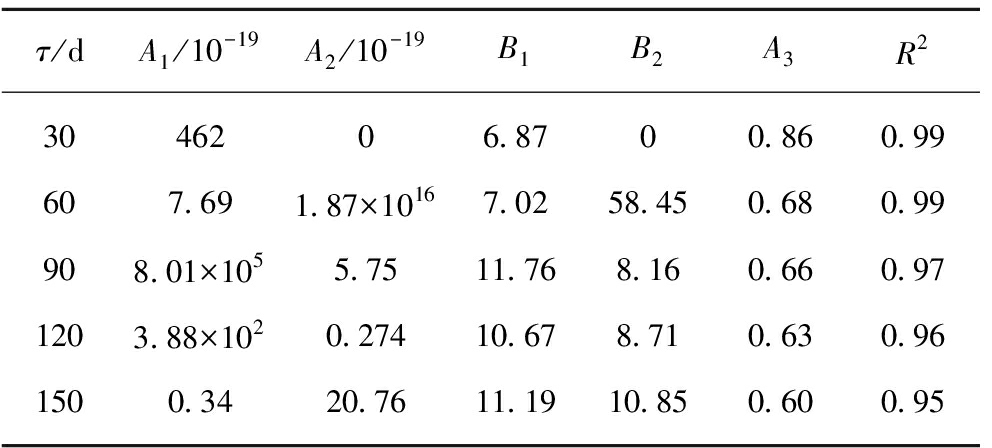

为了得到风筒内、外风流的温度场,根据图2中各曲线的特征,采用式(12)分别对通风30,60,90,120,150 d时的Kτ利用最小二乘法进行计算拟合可得对应时刻的Kτ(x);其中A1,A2,A3,B1,B2为常数,计算结见表1,R2为拟合优度。

表1 不同通风时长的A1,A2,A3,B1,B2计算结果

Table 1 Calculation results of A1,A2,A3,B1,B2 of different ventilation time

τ/dA1/10-19A2/10-19B1B2A3R23046206.8700.860.99607.691.87×10167.0258.450.680.99908.01×1055.7511.768.160.660.971203.88×1020.27410.678.710.630.961500.3420.7611.1910.850.600.95

![]()

(12)

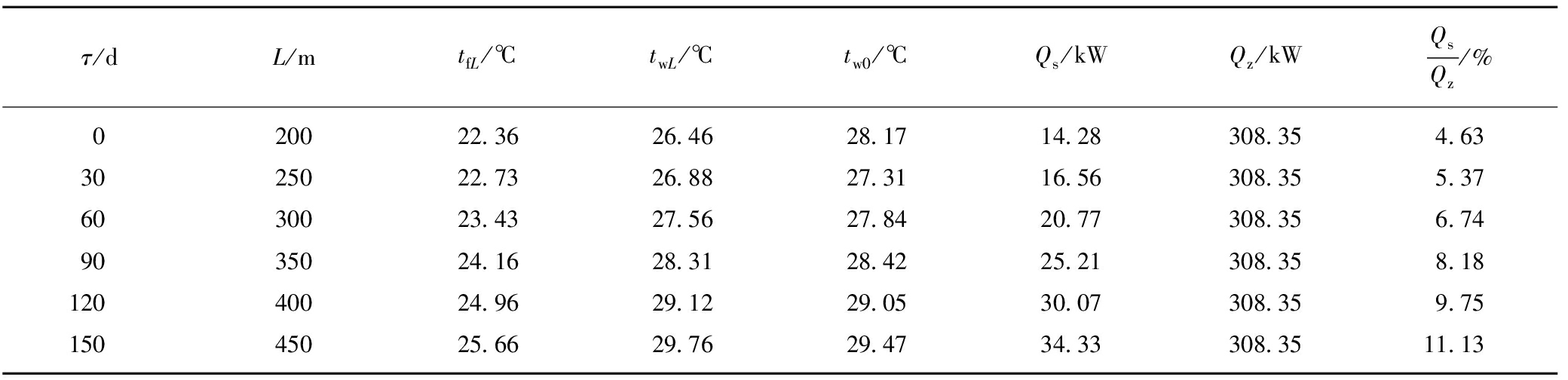

将不同通风时长的Kτ(x)分别代入微分方程(10),并联立方程(9)。已知起始条件:x=0时,tf0=20 ℃;边界条件:twL-tfL=4.13;采用数值法可解得该通风时刻的tf与tw,即可由式(11)计算得到此时刻条件下的冷量损失。不同时刻的计算结果见表2。其中tw0为x=0点处风筒外侧回流风流的温度,℃;Qz为降温系统的总制冷量,kW。

Qz=1.1m(hb-h0)

(13)

式中,hb为空冷器入口处风流的焓值,kJ/kg;h0为空冷器出口处风流的焓值,kJ/K。

由表2可知,送风温度不变,非保温风筒的冷量损失随着通风时间的增加而增加。风筒出口风温由通风起始时刻的22.36 ℃逐步增加至150 d时的25.66 ℃;系统的冷量损失由起始时刻的14.28 kW增至150 d时的34.33 kW;其占总制冷量的比例也由起始时刻的4.63%在150 d后增至11.13%,冷量损失的大小与风筒的长度呈线性正比关系。这主要是由于随着通风时长的增加,不稳定换热系数不断减小,但送风距离的增加又增大了各换热面间的接触面积,其共同作用导致风筒内、外的换热温差基本保持不变,此时冷量损失与换热面积的大小成正比。

表2 送风温度为20 ℃时不同通风时长的计算结果

Table 2 Calculation results of different ventilation time when supply air temperature is 20 ℃

τ/dL/mtfL/℃twL/℃tw0/℃Qs/kWQz/kWQsQz/%020022.3626.4628.1714.28308.354.633025022.7326.8827.3116.56308.355.376030023.4327.5627.8420.77308.356.749035024.1628.3128.4225.21308.358.1812040024.9629.1229.0530.07308.359.7515045025.6629.7629.4734.33308.3511.13

在满足设计条件下,系统的制冷量为308.53 kW,冷量损失约为20 kW,约占理论计算负荷的6.5%。

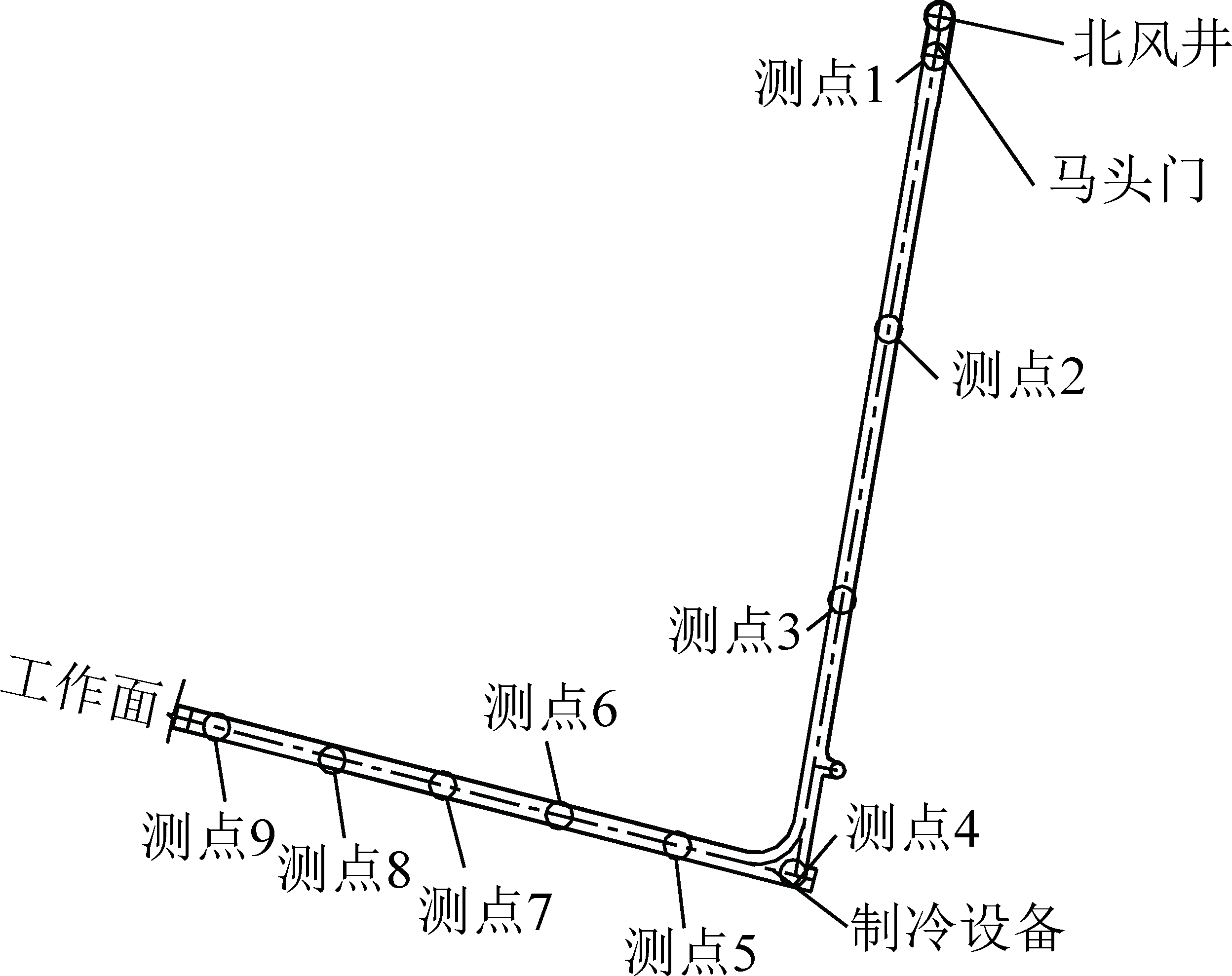

2.2 工程现场实测分析

该系统在投入运行时,笔者对其进行了现场实测。图3为井下水平巷道测量断面布置示意图。测试过程中,沿风筒长度方向每间隔50 m在风筒内外各设置一个测试点。风筒内的测点设置于风筒截面中心点,风筒外的测点设置于巷道截面中心点。通风量测试系统的精度为±3%,温度测试仪表的精度为±0.5 ℃,相对湿度的测试精度为±5%。经测试发现测点1~4风筒内的风流状态点很稳定,温度为33 ℃,相对湿度85%左右。

图3 井下水平巷道测量断面布置示意

Fig.3 Skech map of measurement section layout of well level tunnel

图4为其设计工况在运行的第30,60天时风筒内外风流温度场的实测与计算结果。由图4可知,实测与理论计算值基本吻合。风筒内的风温沿流动方向上升趋势较为明显,风筒外风流的温度在回流起始的30 m左右升温较快,而后趋于平缓。这主要是由于回流起始阶段风流与围岩间的不稳定换热系数较大,风流从围岩得到的热量大于传递给风筒的热量,随着通风时长的增加该系数不断减小,风流从围岩得到的热量逐渐减小,并与传递给风筒的热量相当。测试现场发现送风风筒存在少量漏风现象,由此导致实际送风温度温度略高于计算温度,而巷道内的回风温度略低于计算温度。实际运行时工作区的降温负荷由于施工过程的影响也存在一定的波动。

图4 风筒内外风流温度场部分测试与计算结果

Fig.4 Part test and conclusion results of airflow temperature field inside and outside duct

2.3 送风温度对冷量损失的影响

送风温度的降低对风筒内、外风温的分布均有影响。图5为其他条件不变时送风温度为18,16 ℃的计算结果。

图5 送风量300 m3/min、送风温度为18,16 ℃时计算结果

Fig.5 Calculation results when supply air output is 300 m3/min and temperature is 18 and 16 ℃

对比表2与图5可知,随着风温的降低风筒外回流风流的平均温度降低,系统冷量损失略有增加。风筒长200 m时每降低2 ℃冷量损失增幅约0.87 kW,增幅约5.75%;通风150 d时每降低2 ℃冷量损失增加约2.08 kW,增加约5.8%;可见送风温度的降低对冷量损失影响较小,其对不同送风温度工况的影响基本一致。这主要是由于送风风温越低风筒内、外风流的换热温差越大,18 ℃送风较20 ℃时换热温差平均增加了3.4%,16 ℃送风较18 ℃时平均增加了5%,导致系统冷损失增加。送风距离对冷量损失的影响与20 ℃送风时基本一致。

2.4 送风量对冷量损失的影响

增加送风量系统载入冷量增加,由前文分析可知,载入冷量的增加会使风筒内外风流的温度均降低,但同时K与Kτ增加,加大了整个系统与围岩间的换热量,对系统冷量损失有一定的影响。图6为送风量330,360 m3/min、送风温度为20 ℃时的计算结果。对比表2与图6可知,随着送风风量的增加系统冷量损失略有减小,风筒长200 m时风量由300 m3/min增至330 m3/min时,冷损失减少0.53 kW,减幅约3.57%,增至360 m3/min时,减少约2.05 kW,减幅约14.42%;通风150 d风量由300 m3/min增至330 m3/min时,冷损失减少0.37 kW,相较通风量300 m3/min时减少约1.1%,增至360 m3/min时,减少约4.95 kW,约占300 m3/min 时的14.4%。风量由300 m3/min增至330 m3/min时系统的冷量损失平均减小约4.5%,影响较小;再由330 m3/min增至360 m3/min时,冷量损失较300 m3/min风量时平均减小约9.6%。这主要是由于风量的增加一方面使得系统与围岩间的换热能力增加;另一方面也增加了系统的供冷量,使得系统的整体温度下降;但前者的影响小于后者。

图6 送风量330,360 m3/min送风温度为20 ℃时 的计算结果

Fig.6 Calculation results when supply air output is 330 and 360 m3/min and temperature is 20 ℃

20 ℃的送风温度,送风量为330,360 m3/min时分别可以基本满足通风120,150 d的系统降温要求,冷量损失约为制冷量的3%~10%。随着风量增大系统设计制冷量增加,冷损失所占比例减小,减小约0.5%~2.0%。送风距离对冷量损失的影响规律与送风量为300 m3/min时基本一致。

3 结 论

(1)受不稳定换热系数的影响,输送过程中风筒内风流的温度沿风流方向增加较为明显;风筒外的风流温度场随通风时间的增长逐渐变得平缓。

(2)设计条件下,系统的冷量损失约为总制冷量的5%~9%。

(3)送风温度对系统冷损失的影响较小,送风温度每减小2 ℃,不同工况下冷量损失平均增加5%。

(4)其他条件一定时,系统冷损失与送风距离呈线性正比关系。

(5)送风量的增加导致风筒内、外及回风流与围岩间的换热系数增大,但由于风量增加系统的总制冷量增加,减小了风筒内外换热的温差,综合作用导致冷量损失减小,0~150 d内,风量增加至110%时,冷损失平均减小4.5%,增大到120%时,平均减小约9.6%。

[1] CRAWFORD J A,JOUBERT H P R,MATHEWS M J,et al.Optimised dynamic control philosophy for improved performance of mine cooling systems[J].Applied Thermal Engineering,2019,150:50-60.

[2] FENG Xiaoping,JIA Zhemin,LIANG Hao,et al.A full air cooling and heating system based on mine water source[J].Applied Thermal Engineering,2018,145:610-617.

[3] JAN Gabriel Pretorius,MARC John Mathews,PHILIP Maré,et al.Implementing a DIKW model on a deep mine cooling system[J].International Journal of Mining Science and Technology,2019,29(2):319-326.

[4] HAN Qiaoyun,ZHANG Yi,LI Kongqing,et al.Computational evaluation of cooling system under deep hot and humid coal mine in China:A thermal comfort study[J].Tunneling and Underground Space Technology,2019(90):394-403.

[5] WALDO Bornman,JACO Dirker,DEON C.Arndt,et al.Integrated energy simulation of a deep level mine cooling system through a combination of forward and first-principle models applied to system-side parameters[J].Applied Thermal Engineering,2017,123:1166-1180.

[6] FENG Xiaoping,JIA Zhemin,HAO Liang,et al.A full air cooling and heating system based on mine water source[J].Applied Thermal Engineering,2018,145:610-617.

[7] 何国家,阮国强,杨壮.赵楼煤矿高温热害防治研究与实践[J].煤炭学报,2011,36(1):101-104.

HE Guojia,YUAN Guoqiang,YANG Zhuang.Research and application on preventive measures against heat disaster in Zhaolou Coal Mine[J].Journal of China Coal Society,2011,36(1):101-104.

[8] 杨德源,杨天鸿.矿井热环境及其控制[M].北京:冶金工业出版社,2009:122-189.

[9] 舍尔巴尼 A H.矿井降温指南[M].北京:煤炭工业出版社,1982:118-119.

[10] 高建良,张艳利,张学博.局部通风掘进工作面换热系数分布研究[J].矿业安全与环保,2010,37(4):1-4.

GAO Jianliang,ZHANG Yanli,ZHANG Xuebo.Study on distribution of heat-transfer coefficient in heading face with auxiliary ventilation[J].Mining Safety & Environmental Protection,2010,37(4):1-4.

[11] 胡桃元.掘进工作面风筒内风温计算方法的研究[J].淮南矿业学院学报,1997,14(3):34-39.

HU Taoyuan.Methods for calculation of along ventilation ducts in temperatures driving face[J].Journal of Huainan Mining Institute,1997,14(3):34-39.

[12] 高建良,何权富,张学博.局部通风掘进巷道风筒综合换热系数确定方法研究[J].安全与环境学报,2011,11(2):189-191.

GAO Jianliang,HE Quanfu,ZHANG Xuebo.Study on the method for determining the overall heat transfer coefficient of auxiliary ventilation duct in head face[J].Journal of Safety and Environment,2011,11(2):189-191.

[13] 王美,刘浪,张波,等.矿山载/蓄冷功能性充填基础理论[J].煤炭学报,2020,45(4):1336-1347.

WANG Mei,LIU Lang,ZHANG Bo,et al.Basic theory of cold load and storage functional backfill in mining[J].Journal of China Coal Society,2020,45(4):1336-1347.

[14] 陈柳,刘浪,张波,等.基于蓄热充填体深井吸附降温机理[J].煤炭学报,2018,43(2):483-489.

CHEN Liu,LIU Lang,ZHANG Bo,et al.Mechanism of backfill thermal utilization adsorption cooling system in deep mine[J].Journal of China Coal Society,2018,43(2):483-489.

[15] 高建良,徐文,张学博.围岩散热风流温度、湿度计算时水分蒸发的处理[J].煤炭学报,2010,35(6):951-955.

GAO Jianliang,XU Wen,ZHANG Xuebo.Treatment of water evaporation during calculation of temperature and humidity of airflow caused by heat release from surrounding rock[J].Journal of China Coal Society,2010,35(6):951-955.

[16] 黄亮亮.深热矿井独头巷道内空气温度数值模拟研究[D].赣州:江西理工大学,2015:1-20.

HUANG Liangliang.Study on numerical simulation of air temperature in the single entry mine tunnel of the hot and deep mine[D].Ganzhou:Jiangxi University of Science and Technology,2015:1-20.

[17] 王爽,贾敏涛,任甲泽,等.金属矿山独头掘进巷道降温计算模型研究[J].金属矿山,2016(2):156-159.

WANG Shuang,JIA Mintao,REN Jiaze,et al.Study on the calculation program of refrigeration in single heading face of metal mine[J].Matel Mine,2016(2):156-159.

[18] 秦跃平,秦凤华,徐国峰.制冷降温掘进工作面的风温预测及需冷量计算[J].煤炭学报,1998,23(6):611-615.

QIN Yueping,QIN Fenghua,XU Guofeng.Prediction of air temperature in heading face and calculation of cooling amount[J].Journal of China Coal Society,1998,23(6):611-615.

[19] 朱庭浩.岩巷掘进工作面热环境研究[D].淮南:安徽理工大学,2010:1-5.

ZHU Tinghao.Study on thermal environment of heading face in rock drift[D].Huainan:Anhui University of Science and Technology,2010:1-5.

[20] 刘何清.高温矿井井巷热质交换理论及降温技术研究[D].长沙:中南大学,2009:41-48.

LIU Heqing.the study of heat and mass transfer theory and cooling technology in the shaft and tunnel that in the high temperature mine[D].Changsha:Central South University,2009:41-48.